Что значит соосность отверстий

Допуск соосности

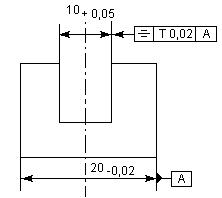

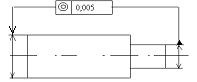

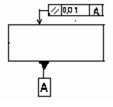

Допуск соосности указывается на деталях, где требования к осевым характеристикам объясняются их функциональными свойствами. Допуск соосности указывается на рабочем поле чертежа в виде двух окружностей расположенных концентрично одно большего диаметра другое меньшего диаметра.

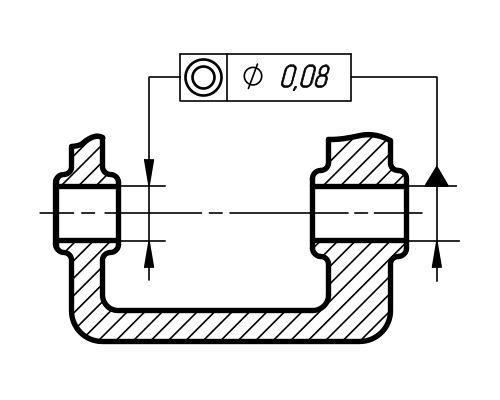

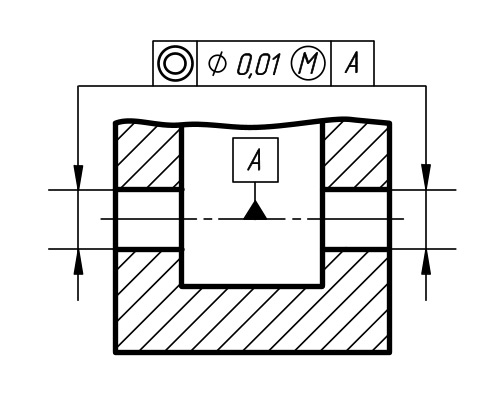

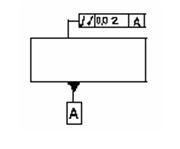

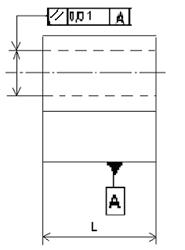

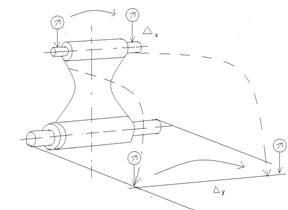

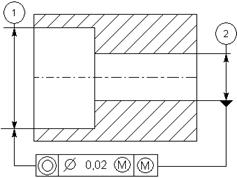

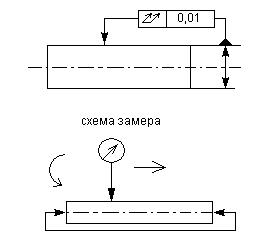

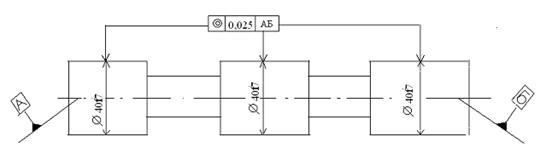

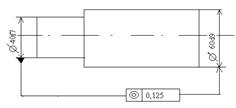

Допуск соосности двух отверстий относительно их общей оси Ø 0.01 мм

(допуск зависимый).

Отклонение от соосности элементов деталей машин, относительно исходных осей, называется допуском соосности. Существует два типа нормирования требований к точности осевых отклонений в зависимости от используемых баз. Первый тип характеризуется отклонением от соосности относительно базовой поверхности, а второй тип отклонением от соосности общей оси.

Иногда вместо слова «соосность» используется термин «отклонение от концентричности», под которым понимается расстояние смещения профилей в форме окружностей лежащих на контрольной плоскости. Таким образом, когда рассматривается соответствие точности совпадения осей элементов изделия, на длине выбранного участка, то более правильно будет называть, максимальное несовпадение осей как отклонение от соосности.

Если рассматривать положение осей в каком-либо перпендикулярном сечении осей, то следует использовать термин отклонение от концентричности. Допуск концентричности нормируется так же, как и отклонение от допуска соосности в диаметральном или радиусном выражении.

Работоспособность любого механизма в значительной степени зависит от соосности деталей задействованных в рабочей конструкции. При смещении осей деталей вращения, которые превышают значения допуска соосности, нагрузка между рабочими элементами и деталями какого либо механизма распределяется неравномерно и появляется дополнительная нагрузка на опорные части конструкции, а так же происходит снижение коэффициента полезного действия в целом. Недопустимые биения деталей машин также снижают срок службы узлов и механизмов. Критерием работоспособности узлов и соединений является качество изготовляемых деталей согласно указанным допускам и техническим требованиям.

Одним из основных характеристик, определяющих работоспособность изделия, является контроль изготовления посадочных отверстий в блоках корпусов механизмов.

Соосность отверстий, растачиваемых цилиндрических поверхностей, расположенных на расстоянии друг от друга в блоках и агрегатах, проверяют при помощи специальных измерительных приборов характерных для данного вида операций. При измерении таких характеристик как межосевые расстояния и не параллельность осей, используют микрометры, индикаторы, а так же штангенциркули. Соосность отверстий изготавливаемых для установки шарикоподшипников и сальников проверяют специальным технологическим валом после проведения сборочных операций. Если отклонение от соосности превышает 0,05 мм, то данное отверстие повторно проверяют, после чего намечают ряд действий по возможному исправлению брака.

Допуск соосности так же контролируют гладкими или ступенчатыми контрольными оправками, которые вставляются в соответствующие отверстия для проверки отклонений.

Допуски формы и расположения

Любая технологическая операция может быть выполнена с определенной точностью, а значит размеры полученной в результате обработки детали не будут идеальными, они могут колебаться в некотором диапазоне. Для того, чтобы выполнить условия собираемости и обеспечить надежную работу детали в заданных условиях необходимо задать допустимый интервал, в который должен попасть итоговый размер. Этот интервал может регламентировать не только линейные или диаметральные размеры, но и форму или взаимное расположение поверхностей.

Допуски формы и расположения назначаются конструктором исходя из условий сборки и особенностей работы детали в механизме.

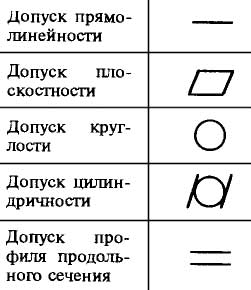

Виды допусков формы

Отклонения и допуски формы

Различают следующие допуски на отклонения формы:

Допустимые отклонения обозначаются специальными символами.

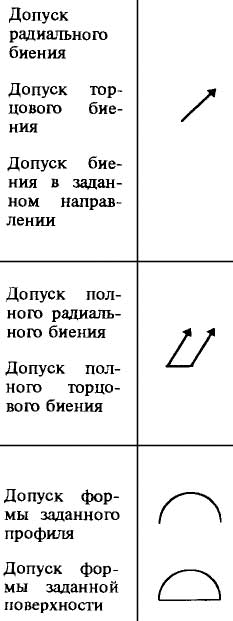

Виды допусков расположения

Различают допуски месторасположения и допуски ориентации.

Отклонения и допуски расположения

Различают следующие виды допусков расположения:

Эти допуски обозначаются символами.

Суммарные допуски

Существует несколько видов суммарных допусков формы и расположения.

Эти допуски обозначаются символами.

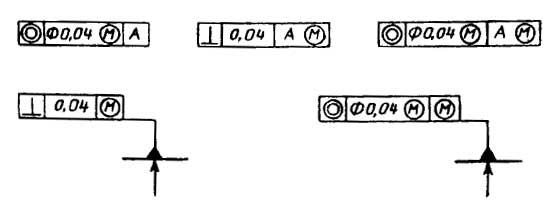

Обозначение допусков формы и расположения на чертежах

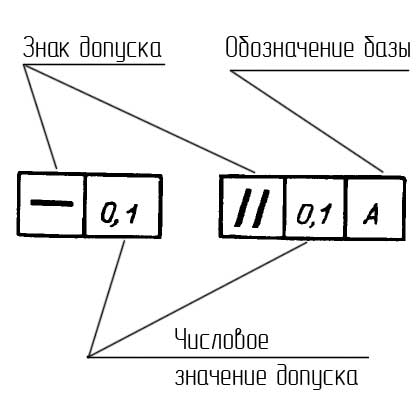

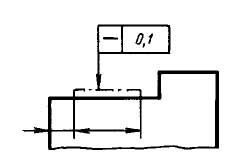

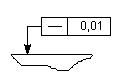

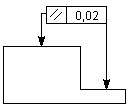

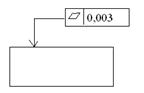

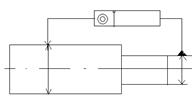

В случае отсутствия базы допуска рамка состоит только из двух частей. Примеры рамок допусков формы и расположения показаны на рисунке.

На рисунке слева показана рамка с допуском формы (допустимое отклонение от прямолинейности), справа с допуском расположения (допустимое отклонение от параллельности).

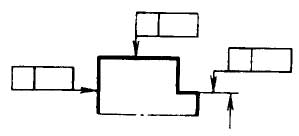

Рамку выполняют тонкими линиями. Высота текста в рамке должна равняться размеру шрифта размерных чисел. От рамки допуска до поверхности или до выноски проводится линия, оканчивающаяся стрелкой.

Перед числовым значение допуска могут указываться знаки:

Если допуск должен применяться не ко всей поверхности, а только к некоторому участку, то он обозначается штрих пунктирной линией.

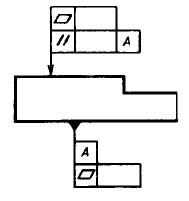

Для одного элемента может быть указано несколько допусков, этом случае рамки изображаются одна над другой.

Дополнительная информация может быть указана над рамкой или под ней.

Информация о допусках формы и расположения может быть указана в технических требованиях.

Зависимые допуски

Зависимые допуски расположения обозначают следующим символом

Этот символ может быть размещен после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента. Также символ может быть размещен после буквенного обозначение (если оно отсутствует то в третьем поле рамки) в том случае, если зависимый допуск связан с действительными размерами базового элемента.

Назначение допусков формы и расположения

Чем точнее изготовлена деталь, тем более точные инструменты потребуются для ее изготовления и контроля размеров. Это автоматически увеличит ее стоимость. Получается, что цена изготовления детали во многом зависит от требуемой точности при ее изготовлении. Это означает, что конструктор должен указать лишь те допуски, которые действительно необходимы для сборки и надежной работы механизма. Допустимые интервалы также должны быть назначены исходя из условий собираемости и работоспособности.

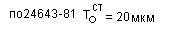

В ГОСТе 24643-81 указаны рекомендации по назначению допусков формы и расположения поверхностей

Числовые значения допусков формы

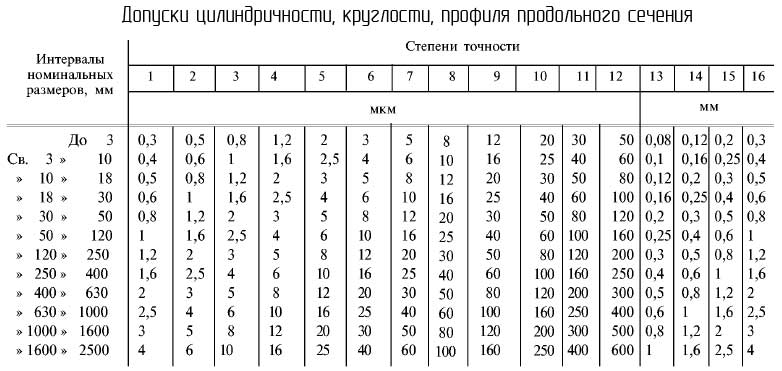

В зависимости от класса точности устанавливаются стандартные значения допусков формы.

Допуски плоскостности и прямолинейности

Номинальным размеров в данном случае считается номинальная длина нормированного участка.

Допуски круглости, цилиндричности, профиля продольного сечения

Данные допуски назначаются в тех случаях, когда они должны быть меньше, чем допуск размера.

Номинальным размером считается номинальный диаметр поверхности.

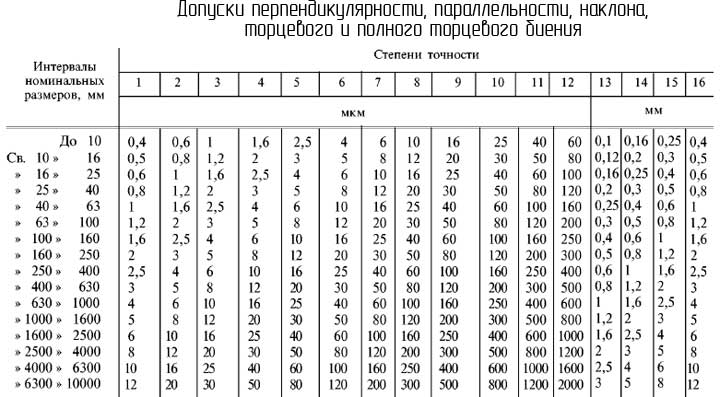

Допуски перпендикулярности, параллельности, наклона, торцевого биения

Номинальным размером при назначении допусков на параллельность, перпендикулярность, наклон понимается номинальная длина нормируемого участка или номинальная длина всей контролируемой поверхности.

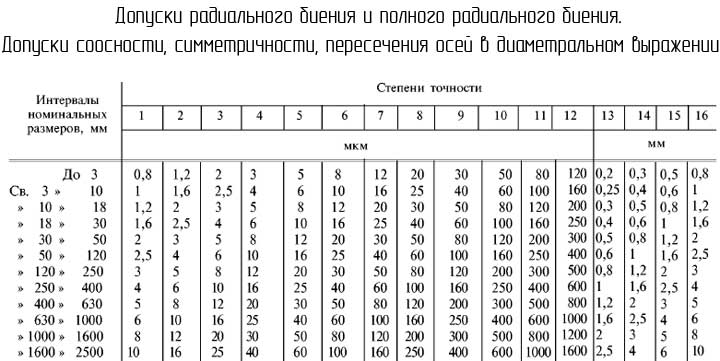

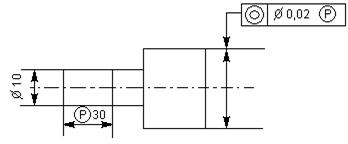

Допуски радиального биения, симметричности, соосности пересечения осей в диаметральном выражении

При назначении допусков радиального биения номинальным размером считается номинальный диаметр рассматриваемой поверхности.

В случае назначения допусков симметричности, пересечения осе соосности номинальным размером считается номинальный диаметр поверхности или номинальный размер между поверхностями, которые образуют рассматриваемый элемент.

Допуски расположения

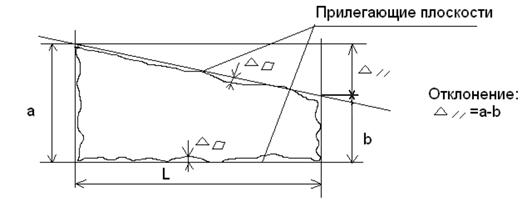

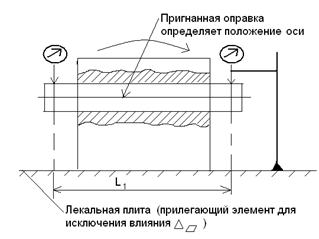

При оценке отклонений расположения отклонения формы (рассматриваемых поверхностей и базовых) должны быть исключены из рассмотрения (Рис 12). При этом реальные поверхности заменяют прилегающими, а за оси, плоскости симметрии принимают оси, плоскости симметрии и центры прилегающих элементов.

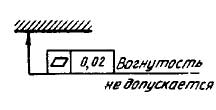

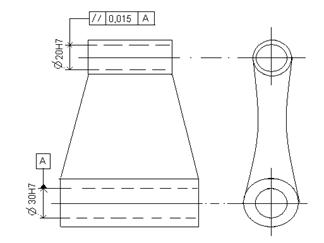

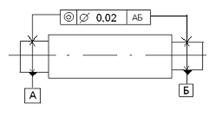

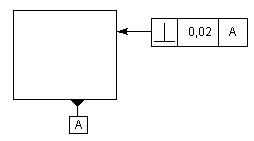

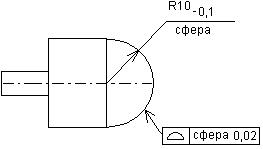

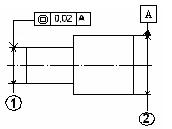

диаметральном выражении 0,02мм

относительно базовой оси поверхности

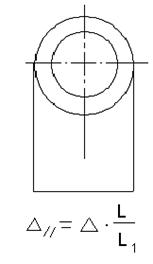

В том случае если конструкторская, технологическая (определяющая положение детали при изготовлении) или измерительная (определяющая положение детали при измерении) не совпадают следует выполнить пересчет выполненных измерений.

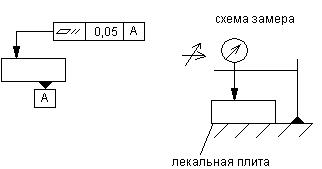

Измерение отклонений от параллельных плоскостей.

(в двух точках на заданной длине поверхности)

Отклонение определяется как разность показаний головки на заданном интервале друг от друга (головки на «0» выставляются по эталону).

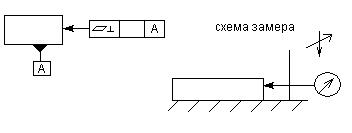

Допуск параллельности оси отверстия относительно базовой плоскости А на длине L.

Рис 14. (Схема замера)

Допуск параллельности осей.

Рис 15. Схема замера

Допуск параллельности оси отверстия

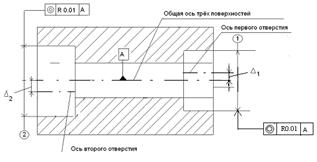

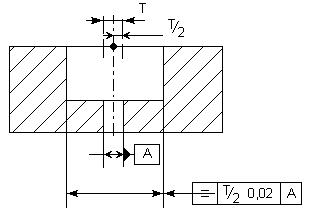

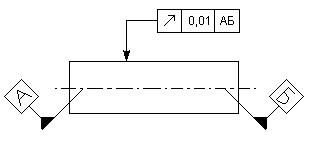

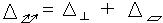

Допуск соосности.

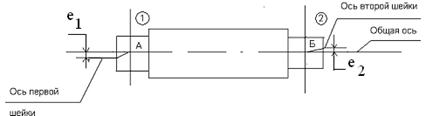

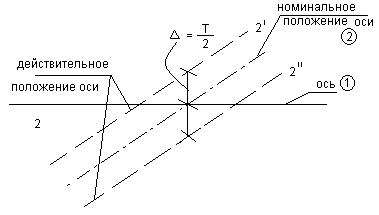

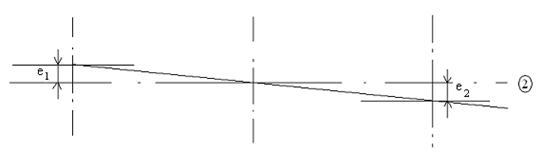

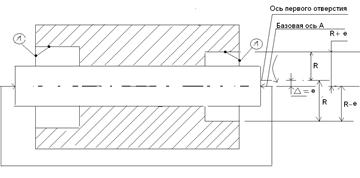

Отклонение от соосности относительно общей оси – это наибольшее расстояние между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей.

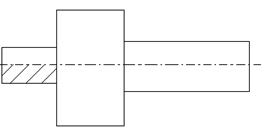

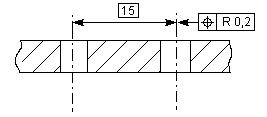

Поле допуска соосности – это область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении (Ф = Т) или удвоенному допуску соосности в радиусном выражении: R=T/2 (рис. 16)

Рис 16. Поле допуска соосности и схема замера

Индикатор регистрирует разность показаний (R+e)-(R-e)=2e=2

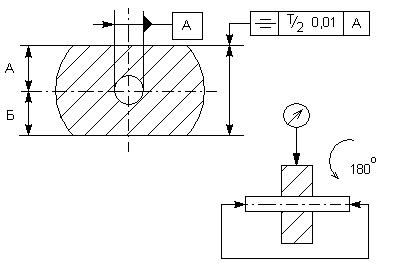

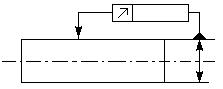

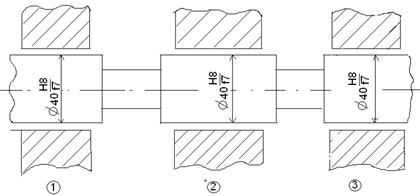

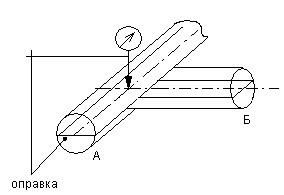

Допуск соосности шеек вала в диаметральном выражении 0,02мм (20мкм) относительно общей оси АБ. Валы такого типа устанавливаются (базируются) на опоры качения или скольжения. Базой является ось, проходящая через середины шеек вала (скрытая база).

Рис 17. Схема несоосности шеек вала.

Смещение осей шеек вала приводит к перекосу вала и нарушению эксплуатационных характеристик всего изделия в целом.

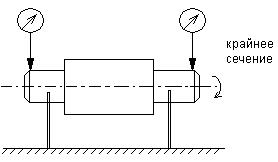

Рис 18. Схема замера несоосности шеек вала

Базирование производится на ножевые опоры, которые помещаются в средние сечения шеек валов. При замере отклонение получается в диаметральном выражении DÆ = 2e.

Отклонение от соосности относительно базовой поверхности определяют обычно измерением биения проверяемой поверхности в заданном сечении или крайних сечениях – при вращении детали вокруг базовой поверхности. Результат измерения зависит от некруглости поверхности (которая приблизительно в 4 раза меньше отклонения от соосности).

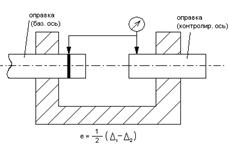

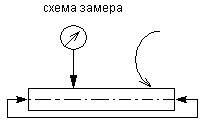

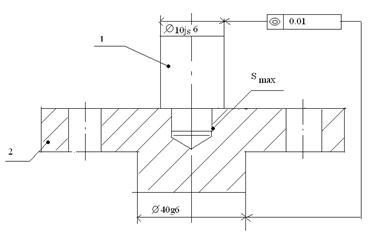

Рис 19. Схема замера соосности двух отверстий

Точность зависит от точности пригонки оправок к отверстию.

Рис. 20.

Замер зависимого допуска можно производить с помощью калибра (рис. 20).

Допуск соосности поверхности

Допуск симметричности

Допуск симметричности относительно базовой плоскости – наибольшее допускаемое расстояние между рассматриваемой плоскостью симметрии поверхности и базовой плоскостью симметрии.

Рис 21. Допуски симметричности, схемы замера

Допуск симметричности в радиусном выражении

Отклонение DR (в радиусном выражении)равно полуразности расстояний А и Б.

Допуски соосности и симметричности назначаются на те поверхности, которые отвечают за точную собираемость и функционирование изделия, где не допускается значительных смещений осей и плоскостей симметрии.

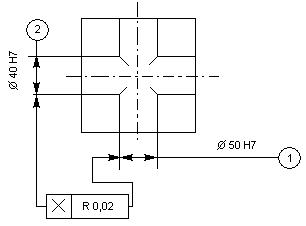

Допуск пересечения осей.

Допуск пересечения осей – наибольшее допускаемое расстояние между рассматриваемой и базовой осями. Он определяется для осей, которые при номинальном расположении должны пересекаться. Допуск задается в диаметральном или радиусном выражении (рис. 22а).

Рис 22. а)

Допуск пересечения осей отверстий Æ40H7 и Æ50H7 в радиусном выражении 0,02мм (20мкм).

Рис 22. б, в Схема замера отклонения пересечения осей

Оправка помещается в 2 отверстие, замеряется R2.

Допуск пересечения осей назначается на детали, где несоблюдение этого требования приводит к нарушению эксплуатационных характеристик, например: корпус конического редуктора.

Допуск перпендикулярности

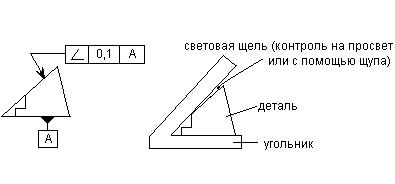

Допуск перпендикулярности поверхности относительно базовой поверхности.

Допуск перпендикулярности боковой поверхности 0,02мм относительно базовой плоскости А. Отклонение перпендикулярности – это отклонение угла между плоскостями от прямого угла (90°), выраженное в линейных единицах D на длине нормируемого участка L.

Рис 23. Схема замера отклонения перпендикулярности

Замер можно проводить несколькими индикаторами выставленными на «0» по эталону.

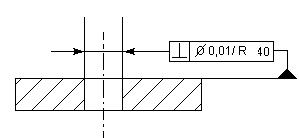

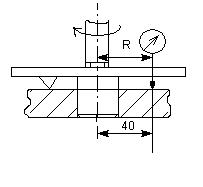

Допуск перпендикулярности оси отверстия относительно поверхности в диаметральном выражении 0,01 мм на радиусе замера R = 40 мм.

Рис 24. Схема замера отклонения перпендикулярности оси

Допуск перпендикулярности назначается на поверхности, определяющей функционирование изделия. Например: для обеспечения равномерного зазора или плотного прилегания по торцам изделия, перпендикулярности осей и плоскости технологических приспособлений, перпендикулярности направляющих и т.д.

Допуск наклона

Отклонение наклона плоскости – отклонение угла между плоскостью и базой от номинального угла a, выраженное в линейных единицах D на длине нормируемого участка L.

Для замера отклонения используют шаблоны, приспособления.

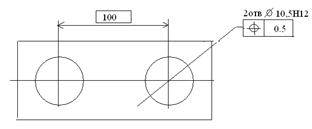

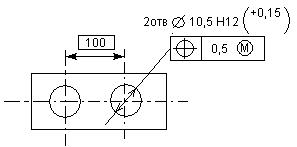

Позиционный допуск – это наибольшее допускаемое отклонение реального расположения элемента, оси, плоскости симметрии от его номинального положения

Контроль может осуществляться через контроль его отдельных элементов, с помощью измерительных машин, при

Позиционный допуск назначается на расположение центров отверстий под крепежные изделия, сфер шатунов и т.д.

Суммарные допуски формы и расположения

Суммарный допуск плоскостности и параллельности

Назначается на плоские поверхности, определяющие положение детали (базирующие) и обеспечивающие плотное прилегание (герметичность).

Суммарный допуск плоскостности и перпендикулярности.

Назначается на плоские боковые поверхности, определяющие положение детали (базирующие) и обеспечивающие плотное прилегание.

Допуск радиального биения

Допуск радиального биения – это наибольшая допускаемая разность наибольшего и наименьшего расстояний от всех точек реальной поверхности вращения до базовой оси в сечении перпендикулярном базовой оси.

Допуск полного радиального биения.

Рис 26.

Допуск полного радиального биения в пределах нормируемого участка.

Допуск торцевого биения

Допуск торцевого биения – это наибольшая допускаемая разность наибольшего и наименьшего расстояний от точек на какой-либо окружности торцевой поверхности до плоскости перпендикулярной базовой оси. Отклонение

отклонений от перпендикулярности и прямолинейности (колебания поверхности окружности).

Допуск полного торцевого биения

Допуск полного торцевого биения

Допуски торцевого биения задаются на поверхности вращающихся деталей, требующих минимального биения и воздействия на соприкасающиеся с ними детали; например: упорные поверхности для подшипников качения, скольжения, зубчатых колес.

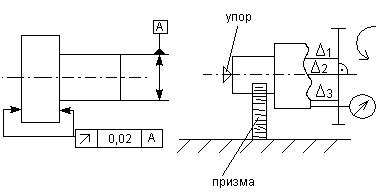

Допуск формы заданного профиля, заданной поверхности

Допуск формы заданного профиля

Допуски

Нормирование допусков формы и расположения

Может осуществляться:

· по уровням относительной геометрической точности;

· исходя из худших условий сборки или эксплуатации;

· по результатам расчета размерных цепей.

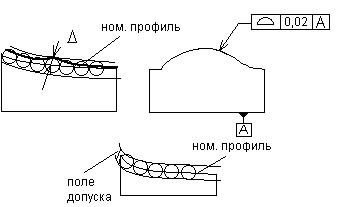

Уровни относительной геометрической точности.

Согласно ГОСТ 24643-81 для каждого вида допуска формы и расположения установлено 16 степеней точности. Числовые значения допусков при переходе от одной степени точности к другой изменяются с коэффициентом возрастания 1,6.

В зависимости от соотношения между допуском размера и допуском формы и расположения различают 3 уровня относительной геометрической точности:

A – нормальной: задается 60% от допуска T

B – повышенной – задается 40%

Для цилиндрических поверхностей:

По уровню A » 30% от T

По уровню B » 20% от T

По уровню С » 12,5% от T

Так как допуск формы цилиндрической поверхности ограничивает отклонение радиуса, не всего диаметра.

Например : Æ 45 +0,062 по A:

На чертежах допуск допуска формы и расположения указывают тогда, когда они должны быть меньше допусков размера.

Если же указания нет, то они ограничиваются допуском самого размера.

Обозначения на чертежах

Допуски формы и расположения указываются в прямоугольных рамках; в первой части которой – условный знак, во второй – числовое значения в мм; для допусков расположения, в третьей части указывается база.

Направление стрелки – по нормали к поверхности. Длина замера указывается через знак дроби «/»

Для допусков расположения, определяющих взаимные расположения поверхностей допускается базовую поверхность не указывать:

Допускается базовую поверхность, ось, указывать без обозначения буквой:

Перед числовым значением допуска следует указывать символ T, Æ, R,сфера,

если поле допуска дано в диаметральном выражении и радиусном, сферой Æ, R применятся для

Если знак не указан – допуск задан в диаметральном выражении.

Для допуска симметричности используют знаки T (вместо Æ ) или

Зависимый допуск, указывается знаком

После значения допуска может быть указан символ

Нормирование допусков формы и расположения из худших условий сборки.

Примем за базовую ось- ось соединения

Тогда смещение оси

В диаметральном выражении это 0,025мм.

Если базой является ось центровых отверстий, то исходя из аналогичных соображений.

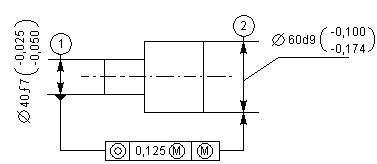

Пример 2.

Рассмотрим ступенчатый вал, контактирующий по двум поверхностям, одна из которых рабочая

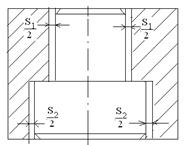

Для худших условий сборки деталей:

Предположим, что детали втулка и вал идеально соосны: При наличии зазоров и идеально соосных деталей зазоры распределяются равномерно по обе стороны

По рисунку видно, что детали соберутся даже, если оси ступеней будут смещены друг относительно друга на величину

Пример 3.

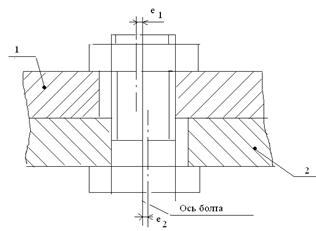

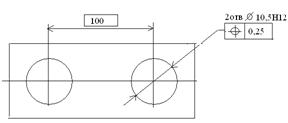

Рассмотрим болтовое соединение деталей, когда образуются зазоры между каждой из соединяемых деталей и болтом (тип А), при этом зазоры расположены в противоположные стороны. Ось отверстия в 1 детали смещена от оси болта на

Отверстия под крепёжные детали выполняются с полями допусков Н12 или Н14 по ГОСТ 11284-75. Например, под М10 можно использовать отверстия

Пример 4.

Рассмотрим винтовое соединение деталей, когда зазор образуется только между одной из деталей

В практике вводят коэффициенты запаса точности: к

к = 0,6…0,8 (для шпилек к=0,4)- при регулировке.

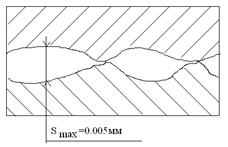

Пример 5.

Контактируют две плоские прецизионные торцевые поверхности, S=0.005мм. Требуется пронормировать допуск плоскостности. При наличии торцевых зазоров вследствие неплоскостности (наклоны деталей выбраны с помощью пружин) возникают утечки рабочей жидкости или газа, что снижает объемный КПД машин.

Величину отклонения для каждой из деталей определяем как половину

Нормирование допусков расположения из расчета размерных цепей.

Пример 6.

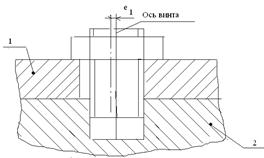

Требуется пронормировать допуск соосности установочной оси 1 технологического приспособления, для которого задан допуск всего приспособления

Примечание: допуск всего приспособления не должен превышать 0,3…0,5 допуска изделия.

Рассмотрим факторы, влияющие на соосность всего приспособления в целом:

— несоосность поверхностей детали 1;

— максимальный зазор в соединении деталей 1 и 2;

— несоосность отверстия во 2 детали и базовой (крепление в станок) поверхностью

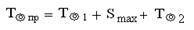

Т.к. цепь размеров малозвенная (3 звена) используется для расчёта метод полной взаимозаменяемости; по которому допуск замыкающего звена равняется сумме допусков составляющих звеньев.

Допуск соосности всего приспособления

Для исключения влияния

Если принять

Величина

Пример 7.

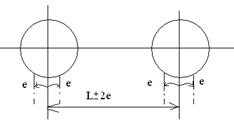

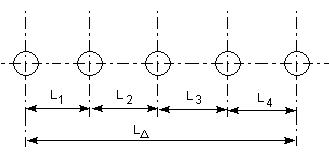

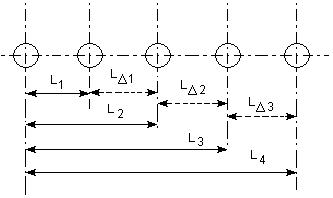

Постановка размеров лесенкой и цепочкой для отверстий под крепежные детали.

Если размеры вытянуты под одну линию – выполнена простановка цепочкой.

Размечая центры отверстий последовательно к концу разметки, накапливается значительная погрешность размера

Например, позиционный допуск на разметку центра одного отверстия TÅ=0,5мм, на два отверстия TLD = 1мм (±0,5мм)

Тогда TL1 = … = TL4 =

Пример 8.

Простановка размеров лесенкой (все размеры проставляются от одной базы)

На точность замыкающего звена всегда влияют только 2 звена.

Если TL1 = TL2 =

Для нашего примера TL1 = TL2 = 0,5 (±0,25мм)

Такая простановка позволяет увеличивать допуски составляющих звеньев, снижать трудоемкость обработки.

Пример 9.

Расчет величины зависимого допуска.

Если для примера 2 указаны

Несоосность в диаметральном выражении с учетом дополнительных зазоров будет равняться:

Пример 10.

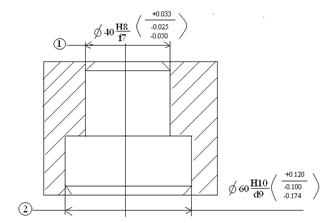

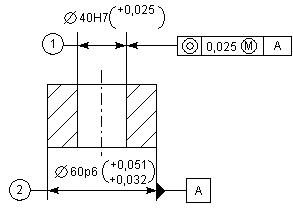

Требуется определить зависимый допуск соосности для детали втулки.

Условное обозначение: допуск соосности отверстия Æ40H7 относительно базовой оси Æ60p6, допуск зависимый только от размеров отверстия.

Примечание: зависимость

При изготовлении получились размеры: Æ40,02 и Æ60,04

Пример 11.

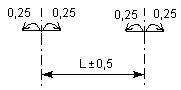

Определить величину межцентрового расстояния для детали, если размеры отверстий после изготовления равны: D1изг = 10,55мм; D2изг = 10,6мм.

Для первого отверстия

Тзав1 = 0,5 + ( D1изг – D1min ) = 0,5 + (10,55 – 10,5) = 0,55мм или ±0,275мм

Для второго отверстия

Тзав2 = 0,5 + ( D2изг – D2min ) = 0,5 + (10,6 – 10,5) = 0,6мм или ±0,3мм