Что относится к механическим факторам

Механические факторы

Вибрация.

В процессе эксплуатации, а также при транспортировании, ЭВМ подвергается воздействию вибраций. Вибрации представляют собой периодические колебания, которые возникают в ЭВМ при контакте с источником колебаний. Особо опасные колебания или вибрации, частота которых близка к собственным колебаниям узлов и элементов конструкции (из-за резонансных явлений).

Способность машины противодействовать их влиянию, определяет ее вибропрочность и виброустойчивость.

Виброустойчивость – определяет способность ЭВМ устойчиво работать в условиях воздействия вибрации.

Вибропрочность – характеризует качество конструкции машины, т. е. способность противостоять разрушающему воздействию вибрации в нерабочем состоянии и продолжать нормально работать при включении после снятия вибрационных нагрузок.

Параметры вибрации – частота и ускорение. Значение этих характеристик для виброустойчивости ЭВМ выше, нежели для вибропрочности.

Механический удар

Линейное ускорение

Линейное ускорение отрицательно влияет на работоспособность ЭВМ, оно выражается в единицах ускорения свободного падения – g. Линейное ускорение менее опасно, чем вибрации.

Акустический удар

Важный параметр звука – спектр звуковых частот, различный для всех видов источников. Так, звук ракетного двигателя имеет широкий спектр и почти равномерное распределение мощности по частотам спектра.

Невесомость

Невесомость проявляется в космических аппаратах и искусственных спутниках Земли. Она характеризуется отсутствием гравитационных сил или равновесием центробежной силы и силы притяжения Земли.

Влияние невесомости (длительной) на работоспособность ЭВМ сравнительно мало изучено. Невесомость оказывает отрицательное действие в местах соприкосновения движущихся поверхностей механических деталей (при этом изменяются свойства смазывающих масел) и в местах крепления массивных блоков, установленных на земле с начальными напряжениями, обусловленными их собственными массами.

Дата добавления: 2015-11-26 ; просмотров: 1019 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Воздействия механических факторов

Вы будете перенаправлены на Автор24

Опасные механические факторы

Достаточно опасными для здоровья человека могут быть такие механические факторы как машины и механизмы, находящиеся в движении, заготовки, разрушающиеся конструкции, острые кромки, заусеницы, шероховатости на поверхности каких-либо заготовок, подъемно-транспортное оборудование, падение предметов с высоты. К этим же опасным источникам относится коррозия металлов, ослабляющая прочность конструкций, неправильная эксплуатация, находящихся под давлением, сосудов, возможное падение на скользких поверхностях и др. Наиболее характерными являются риски, заусеницы, выступы на вращающихся механизмах и инструментах.

Расположены они чаще всего в таких местах:

В принципе, видов механического движения и действий огромное количество и большое разнообразие, и все они могут представлять серьезную опасность для работающих. Любое механическое движение может ударить, толкнуть или оказать другое динамическое воздействие, поэтому первым шагом к защите от опасности является понимание этого. Кроме основных источников механического воздействия есть и другие причины.

К ним можно отнести:

Готовые работы на аналогичную тему

Если есть опасность механического травмирования то, безусловно, есть и способы защиты:

Для данного конкретного оборудования и инструмента существуют специальные производственные требования и ограничения, способствующие защите работника. Требования и ограничения исходят из типа работы, формы обрабатываемого материала, метода обработки, расположения рабочего участка. Чаще всего для защиты применяют оградительные, предохранительные, тормозные устройства. Применяются также устройства автоматического контроля и сигнализации, дистанционного управления.

Механические травмы

Травмой называется внешнее воздействие на организм, приводящее к какому-либо повреждению.

Травмы могут быть различные:

В узком смысле этот термин употребляют обычно для обозначения механических повреждений. Механические повреждения можно получить в результате ушиба, ранения, нанесения любым предметом – тупым, острым, огнестрельным и др.

Следствием механического воздействия является растяжение, сдавливание, ушиб, размозжение тканей, повреждение сосудов, повреждение нервных окончаний и др. Травматические повреждения могут быть как открытыми, так и закрытыми. При закрытых повреждениях целостность кожных покровов не нарушается, Открытые повреждения, понятно, имеют эти нарушения – рваные, резаные раны, открытые переломы костей и др.

Характерным признаком травмы является болевое ощущение. В поврежденную поверхностную ткань вполне могут попасть микробы и вызвать воспалительный процесс в более глубоких тканях. Очень часто может возникнуть тяжелое состояние организма, если травматические повреждения значительны, например, ранение в живот, в грудь, повреждения конечностей. Это тяжелое состояние получило название травматического шока, характерными признаками которого являются:

Таким образом, короткий период возбуждения при травматическом шоке заканчивается резким угнетением основных физиологических функций организма.

Производственный травматизм

Несчастный случай на производстве может привести к внезапному повреждению организма и потере трудоспособности человека. Связанные с производством повторяющиеся несчастные случаи, носят название «производственного травматизма».

Различают следующие производственные травмы:

Производственная статистика показывает, что чаще всего травмы характерны:

По внешним факторам травмирования:

Из приведенных данных хорошо видно, что основными производственными травмами являются механические травмы.

Все производственные травмы классифицируются по видам травмирующих факторов:

Общие причины промышленного травматизма:

Классификация опасных и вредных производственных факторов

редный производственный фактор – это фактор трудового процесса или среды, воздействие которого на при определенных условиях на работника может вызвать профессиональное заболевание, снижение работоспособности. Опасный производственный фактор – фактор способный стать причиной острого заболевания, резкого ухудшения здоровья или летального исхода.

Опасные и вредные производственные факторы, согласно ГОСТ 12.0.003, делятся по категориям:

Схема 1. Классификация вредных и опасных факторов

Один и тот же опасный или вредный фактор по своей сути может относиться одновременно к различным классам. Выбор методов и средств обеспечения безопасности должен осуществляться на основе выявления этих факторов, присущих тому или иному производственному оборудованию или технологическому процессу.

Опасные производственные факторы – механические, электрические, падение с высоты, падение предметов, термические ожоги, химические ожоги, воздействие повышенных или пониженных температур, ДТП, падение, обрушение обвалы предметов и деталей, воздействие вредных веществ, и т. д.

Физические факторы:

Химические факторы – кислоты, едкие щелочи, дезинфицирующие, моющие средства.

Психофизиологические факторы — физические нервно-психические перегрузки, перенапряжение анализаторов, монотонность труда.

Биологические факторы – воздействие окружающей среды, возможность столкновения с факторами, отравляющими воздух, что приводит к временной или продолжительной утрате работоспособности.

У вас остались вопросы? Получите бесплатный анализ вредных факторов на вашем предприятии. Задать вопрос

Критерии оценки условий труда

В соответствии с Федеральным законом 426-ФЗ условия труда подразделяются на 4 класса:

1-й класс – оптимальные условия труда;

2-й класс – допустимые условия труда, которые могут вызывать функциональные отклонения, но после регламентированного отдыха организм человека приходит в нормальное состояние (оптимальный и допустимый классы соответствуют нормальным условиям труда);

3-й класс – вредные условия труда, характеризующиеся наличием вредных производственных факторов, превышающих гигиенические нормы. Они оказывают неблагоприятное воздействие на работающего и могут негативно влиять на его потомство. Вредные условия труда по степени превышения гигиенических норм и выраженности изменений в организме работающих, в свою очередь, подразделяются на четыре степени вредности и опасности (3.1, 3.2, 3.3, 3.4).

4-й класс – опасные (экстремальные) условия труда, при которых в течение рабочей смены, небольшого промежутка времени создается угроза для жизни, высокий риск возникновения тяжелых и острых профессиональных поражений. Работа в экстремальных условиях труда не допускается за исключением ликвидации аварийных ситуаций, проведения ремонтных работ.

Условия труда. В соответствии с «426-ФЗ» рабочие места оцениваются по трем основным критериям: гигиеническая оценка существующих условий и характера труда, оценка травмобезопасности рабочих мест, а также оценка обеспеченности работников средствами индивидуальной (коллективной) защиты, проведенного обучения и др.

К какому классу будут отнесены рабочие места в вашей компании? Задайте вопрос в форму ниже. Вам ответит опытный эксперт. Получить консультацию

Опасные механические факторы

Источником механических травм могут быть: движущиеся механизмы и машины, незащищенные подвижные элементы производственного оборудования, передвигающиеся изделия, заготовки, разрушающиеся конструкции, острые кромки, заусеницы и шероховатости на поверхности заготовок, изделий, инструментов и оборудования, подъемно-транспортное оборудование, а также падение предметов с высоты. К перечисленным выше источникам можно добавить коррозию металлов, являющуюся причиной ослабления прочности конструкции и способствующей внезапному ее разрушению; неправильную эксплуатацию сосудов, работающих под давлением, при разрушении которых выделяются значительные количества энергии; падение на скользких поверхностях, действие нагрузок при подъеме тяжестей и т. д.

Наиболее типичным источником механических травм являются риски, заусеницы, выступы на движущихся (как правило, вращающихся) частях механизмов и инструментов. Чаще всего они расположены в следующих трех основных местах:

· в точке операции – точка, в которой на материале выполняются следующие виды работ: резка, формовка, штамповка, тиснение, сверление, формирование заготовок и т. д.;

· приводах и устройствах, передающих механическую энергию, – любые компоненты механической системы, передающие энергию выполняющим работу частям машины, – маховики, шкивы, ремни, шатуны, муфты, кулачки, шпиндели, цепи, кривошипы, шестерни и др.;

· прочих движущихся частях – все части машины, которые двигаются, пока машина находится в работе, такие как возвратно-поступательные, вращающиеся и поперечно движущиеся части, а также механизмы подачи и вспомогательные части машины.

Широкое разнообразие видов механического движения и действий, которые могут представлять опасность для рабочих, включают в себя движение вращающихся деталей, возвратно-поступательных плечей, движущихся ремней, шестерней, режущих зубьев и любых частей, которые могут ударить, толкнуть или оказать другое динамическое воздействие. Различные типы механического движения и действий присущи почти всем машинам, и понимание этого – первый шаг к защите от опасности, которую они могут представлять.

Другими причинами получения механических травм могут являться:

· падение на скользком полу, так как иногда на полу могут оказаться пятна разлитого или вытекшего из оборудования масла;

· падение с высоты или неустойчивого, колеблющегося основания, на котором стоит человек при выполнении работы;

· технологический транспорт (вагонетки, электрокары, погрузчики), передвигающиеся в рабочей зоне, цеху, на территории предприятия;

· промышленные роботы и манипуляторы при попадании человека в зону их действия;

· а также целый ряд других разнообразных, но менее типичных причин, например, разрушение трубопроводов и емкостей, находящихся под давлением, падение предметов с высоты, обрушение строительных конструкций и т. д.

В производстве широко используются подъемно-транспортное оборудование и машины, которые являются наиболее типичными источниками получения механических травм. Число видов и типов машин и устройств для подъемно-транспортных операций велико.

Для защиты от механического травмирования применяют следующие способы:

· недоступность для человека опасных объектов;

· применение устройств, защищающих человека от опасного объекта;

· применение средств индивидуальной защиты.

Существует много способов обеспечить защиту машин, механизмов, инструмента. Тип работы, размер или форма обрабатываемого материала, метод обработки, расположение рабочего участка, производственные требования и ограничения помогают определить подходящий для данного оборудования и инструмента способ защиты.

Наибольшее применение для защиты от механического травмирования машинами, механизмами, инструментами находят оградительные, предохранительные, тормозные устройства, устройства автоматического контроля и сигнализации, дистанционного управления.

Оградительные устройствапредназначены для предотвращения случайного попадания человека в опасную зону. Они применяются для изоляции движущихся частей машин, зон обработки станков, прессов, ударных элементов машин и т. д. Оградительные устройства могут быть стационарными, подвижными и переносными. Они выполняются в виде защитных кожухов, дверц, козырьков барьеров, экранов. Оградительные устройства изготавливают из металла, пластмасс, дерева и могут быть как сплошными, так и сетчатыми.

Существует четыре общих типа ограждений (барьеров, препятствующих входу в опасные зоны).

Совмещенные защитные устройства. Ограждение снабжено устройством блокировки. Kогда ограждение открыто, механизм блокировки автоматически отключается или разъединяется и машина не может продолжитъ свой цикл или начать новый, пока защитное ограждение не будет поставлено на место. Тем не менее возвращение на место защитного устройства не влечет за собой автоматического включения машины. Совмещенные с блокировками ограждения могут использовать электрическую, механическую, гидравлическую или пневматическую энергию, а также комбинацию из этих видов энергии.

Регулируемые защитные устройства. Регулируемые защитные устройства позволяют достичь гибкости в выборе различных размеров материалов.

Саморегулирующиеся защитные устройства. Открытие саморегулирующихся устройств зависит от движения материала. Когда рабочий продвигает материал в опасную зону, защитное ограждение откидывается, открывая достаточно большое пространство только для приема материала. После того как материал снят, ограждение возвращается на первоначальную позицию. Такое защитное ограждение обеспечивает защиту рабочего, устанавливая барьер между ним и опасной зоной.

Предохранительные (блокирующие) устройствапредназначены для автоматического отключения машин и оборудования при отклонении от нормального режима работы или попадании человека в опасную зону.

Предохранительные устройства могут остановить машину, если рука или любая другая часть тела непредумышленно попала в опасную зону. Существуют следующие основные типы предохранительных устройств: устройства обнаружения присутствия и оттягивающие устройства.

Устройства обнаружения присутствия останавливают машину или прерывают рабочий цикл или операцию, если рабочий находится в пределах опасной зоны. По принципу действия устройства могут быть фотоэлектрическими, электромагнитными (радиочастотными), электромеханическими, радиационными, механическими. Имеются и другие, менее распространенные, виды блокирующих устройств (пневматические, ультразвуковые).

Фотоэлектрическое (оптическое) устройство присутствия использует систему световых источников и органов управления, которая может прерывать рабочий цикл машин. Его работа основана на принципе преобразования в электрический сигнал светового потока, падающего на фотоэлемент. Опасную зону ограждают световыми лучами. Пересечение человеком, его рукой или ногой светового луча вызывает изменение фототока и приводит в действие механизмы защиты или отключения установки.

Аналогичные оптические устройства используются в турникетах метpo. Такое устройство следует использовать только на машинах, которые можно остановить до того, как рабочий достигнет опасной зоны.

Радиочастотное (емкостное) устройство присутствия использует радиолуч, который является частью цепи управления. Когда емкостное поле нарушено, машина останавливается или не включается. Такое устройство следует использовать только на тех машинах, которые могут останавливаться до того, как рабочий достигнет опасной зоны. Для этого у машины должно быть фрикционное сцепление или другое надежное средство остановки.

Электромеханическое устройство имеет пробный или контактный стержень, опускающийся на заранее установленное расстояние, с которого оператор начинает рабочий цикл машины. Если для его полного опускания на установленное расстояние есть какое-либо препятствие, цепь управления не начинает рабочий цикл.

Устройства аварийного отключения.К ним относятся органы ручного аварийного выключения, штанги, чувствительные к изменению давления; устройства аварийного отключения с отключающим стержнем; провода или кабели аварийного отключения.

Органы ручного аварийного выключения в виде штанг, реек и проводов обеспечивают быстрое отключение машины в аварийной ситуации.

Штанги, чувствительные к изменению давления, – при нажатии на них (если рабочий падает, теряет равновесие или его затягивает в опасную зону) машина выключается. Позиция штанги очень важна, поскольку она должна остановить машину до того, как какая-либо часть тела человека попадет в опасную зону.

Устройства аварийного отключения с отключающим стержнем работают от нажатия рукой. Поскольку они должны включаться рабочим во время аварийной ситуации, их правильное положение очень важно.

Двуручное управление требует постоянного синхронного давления на кнопки в процессе работы машины. При этом типе управления руки рабочего находятся в безопасном месте на кнопках управления и на безопасном расстоянии от опасной зоны во время работы машины.

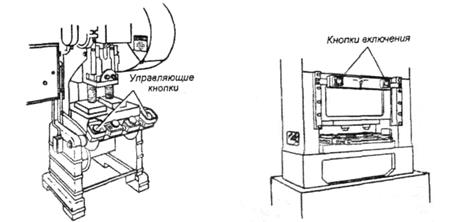

Двуручное включение требует синхронного нажатия обеих кнопок для запуска рабочего цикла машины, после чего руки свободны. Кнопки пуска должны располагаться достаточно далеко от опасной зоны, чтобы рабочий не успел переместить руки от кнопок в опасную зону до того, как будет завершена опасная часть технологической операции (рис. 12).

Рис. 12. Примеры использования двуручного управления и включения

Ворота являются передвижными барьерами, защищающими рабочего от опасной технологической зоны машины. Ворота автоматически закрываются в каждом машинном цикле раньше начала опасной технологической операции. Другим применением ворот может быть их использование в качестве составной части защитной системы по периметру машины, когда ворота защищают рабочего и тех, кто может находиться поблизости.

Роботы. Роботы являются сложными устройствами, которые подают и снимают материал, собирают части, перемещают предметы или совершают другую работу, которую без них выполнял бы рабочий. Тем самым они уменьшают подверженность рабочего опасности.

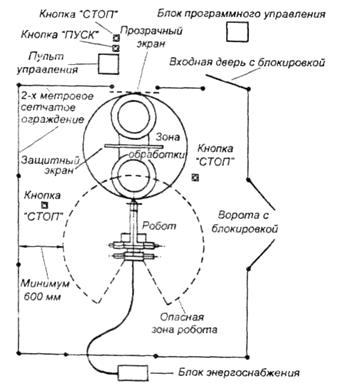

Лучше использовать роботы в высокопроизводительных процессах, требующих повторения монотонных операций, где они могут защитить работников от рисков данного производства. Роботы сами могут создавать опасность, и с ними нужно использовать подходящие защитные устройства. На рис. 13показан пример организации зоны работы робота и снабжения ее защитными средствами.

Рис. 13. Пример организации зоны работы роботов

Ограничительные предохранительные устройства– это элементы механизмов и машин, рассчитанные на разрушение (или несрабатывание) при перегрузках. К таким элементам относятся: срезные штифты и шпонки, соединяющие вал с приводом, фрикционные муфты, не передающие движения при больших крутящих моментах, и т. п. Элементы ограничительных предохранительных устройств делятся на две группы: элементы с автоматическим восстановлением кинематической цепи, после того как контролируемый параметр пришел в норму (например, фрикционные муфты), и элементы с восстановлением кинематической связи путем его замены (например, штифты и шпонки).

Применение устройств автоматического контроля и сигнализации – важнейшее условие безопасной и надежной работы оборудования. Устройства контроля – это приборы для измерения давлений, температуры, статических и динамических нагрузок и других параметров, характеризующих работу оборудования и машин. Эффективность их использования значительно повышается при объединении с системами сигнализации (звуковыми, световыми, цветовыми, знаковыми или комбинированными). Устройства автоматического контроля исигнализации подразделяют: по назначению – на информационные, предупреждающие, аварийные; поспособу срабатывания – на автоматические и полуавтоматические.

Для сигнализации должны применяться следующие цвета:

· красный – запрещающий; сигнализирует о необходимости немедленного вмешательства, указывает устройство, работа которого представляет опасность;

· желтый – предупреждающий; указывает на приближение одного из параметров к предельным, представляющим опасность, значениям;

· зеленый – извещающий о нормальном режиме работы;

· синий – сигнализирующий; используется для технической информации о работе оборудования и т. п.

На автоматизированных линиях красные сигнальные лампы устанавливают на машинах и оборудовании, которые не контролируются обслуживающим персоналом; зеленые – на временно не работающем оборудовании.

Видоминформативной сигнализацииявляются различного рода схемы, указатели, надписи. Последние поясняют назначение отдельных элементов машин либо указывают допустимые величины нагрузок. Как правило, надписи делают непосредственно на оборудовании или табло, расположенном в зоне обслуживания.

Устройства дистанционного управления наиболее надежно решают проблему обеспечения безопасности, так как позволяют осуществлять управление работой оборудования с участков за пределами опасной зоны. Устройства дистанционного управления подразделяют: по конструктивному исполнению – на стационарные и передвижные; по принципу действия – на механические, электрические, пневматические, гидравлические икомбинированные.

Знаки безопасности могут быть предупреждающими, предписывающими и указательными иотличаются друг от друга цветом иформой. Вид знаков строго регламентирован государственным стандартом.

Обеспечение безопасности при выполнении работ с ручным инструментом.В обеспечении безопасности труда большое значение имеет организация рабочего места. При организации рабочего места необходимо обеспечить:

· удобную конструкцию и правильную расстановку верстаков – необходим свободный доступ к рабочим местам, а зона вокруг рабочего места должна быть свободной на расстоянии не менее 1 м;

· рациональную систему расположения на рабочем месте инструмента, приспособлений и вспомогательных материалов.

Ручной инструмент может быть снабжен дополнительными приспособлениями для повышения безопасности его использования.

Средствами индивидуальной защиты от механического травмирования являются защитные очки и щитки, специальная рабочая одежда.

Безопасность при эксплуатации подъемно-транспортного оборудования и машин (ПТМ) обеспечивается следующими методами:

· определением размера опасной зоны ПТМ;

· применением средств защиты от механического травмирования механизмами ПТМ;

· расчетом на прочность канатов и грузозахватных устройств (ГЗУ);

· определением устойчивости кранов;

· применением специальных устройств обеспечения безопасности;

· регистрацией, техническим освидетельствованием и испытанием ПТМ и ГЗУ.

Для защиты от травмирования человека механизмами приводов ПТМ (зубчатые, цепные, червячные передачи, валы механизмов ПТМ, соединительные муфты, барабаны, ходовые колеса и т. п.) применяются средства, аналогичные средствам защиты, используемым для технологического оборудования, прежде всего ограждения.

Регистрация, техническое освидетельствование и испытание ПТМ и ГЗУявляются важнейшим методом обеспечения подъемно-транспортного оборудования и подъемно-транспортных машин. Надзор за безопасностью ПТМ осуществляет Ростехнадзор.

Каждая изготовленная заводом-изготовителем грузоподъемная машина должна быть принята отделом технического контроля и снабжена паспортом, инструкцией по монтажу и эксплуатации и другой технической документацией, предусмотренной ГОСТ или ТУ. До пуска в работу грузоподъемная машина подлежит регистрации в органах Ростехнадзора, которые выдают разрешение на ввод ее в эксплуатацию. Грузоподъемная машина подлежит перерегистрации после проведения реконструкции машины, ремонта, передачи машины другому владельцу, перестановки на новое место.

Все вновь устанавливаемые грузоподъемные машины, а также съемные грузозахватные устройства до пуска в работу подлежат техническому освидетельствованию. Первичное освидетельствование проводится отделом технического контроля предприятия-изготовителя перед отправкой кранов потребителю. Находящиеся в эксплуатации грузоподъемные машины должны подвергаться периодическому частичному освидетельствованию через каждые 12 месяцев, а полному – через 3 года.

При полном техническом освидетельствовании грузоподъемная машина подвергается осмотру, статическим и динамическим испытаниям: при частичном техническом освидетельствовании – только осмотру.

Дата добавления: 2016-01-29 ; просмотров: 12089 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ