Что нельзя напечатать на 3d принтере

Мифы о 3D-печати или почему нельзя напечатать принтер на принтере

Появление и быстрое распространение 3D-печати стало настоящей сенсацией. Серьезная технология обещает множество возможностей для развития науки и медицины, но также – и применение для индустрии развлечений. Соразмерно с этим начали появляться и множится мифы и 3D-печати. Почему нельзя купить 3D-принтер и напечатать на нем 3D-принтер? Разбираемся вместе.

МИФ: 3D-печать заменит все остальные способы производства.

НА САМОМ ДЕЛЕ НЕТ: Несмотря на то, что 3D-печать – это действительно впечатляющая технология, очень сложно утверждать, что она заменит все существующие способы производства вещей. Да, с помощью нее можно создать предмет, независимо от его формы и сложности, однако не все задачи под силу 3D-принтеру. Те сферы, где индустриальные способы производства признают свое бессилие, для 3D-печати просты: она позволяет с легкостью справляться со сложностями.

Однако, лучшей метафорой здесь будет приготовление пищи. После изобретения микроволновой печи мы не перешли полностью на этот способ готовки. Мы, как прежде, лишь отчасти пользуемся новинкой техники, поскольку старая технология (газовая или индукционная плита) все еще работает лучше. 3D-печать, подобно микроволновке, дополнит нашу жизнь, сделает ее легче и проще во многих сферах, однако все еще это очень незрелая технология, которая вряд ли сможет обогнать развитие классических методов производства.

МИФ: 3D-принтер будет стоять в каждом доме.

НА САМОМ ДЕЛЕ НЕТ: Толку в таком приобретении будет маловато, если вы только не посвящаете большую часть свободного времени моделированию и настройке техники. Ведь даже для того, чтобы создать простую тарелку, вам нужно создать ее схему, подобрать материал, и запастись терпением. Принтер будет долго ее печатать. Инженеры и научные работники смотрят на перспективу распространения 3D-принтеров с большим скептицизмом.

По мнению экспертов, 3D-печать никогда не станет дешевле, нежели массовое производство. К тому же, для человека всегда была важна эстетика предмета – а 3D-принтеры заботятся о ней менее всего. Придется посвятить отдельный период времени тому, чтобы довести полученный предмет до идеала. Согласитесь, гораздо проще пойти и купить тарелку в супермаркете. И, похоже, так будет всегда.

МИФ: На 3D-принтере можно напечатать все, что угодно.

НА САМОМ ДЕЛЕ НЕТ: Расскажите об это врачам, и вы проведете чудесный вечер, хохоча и смеясь. Лучшие умы мира сейчас бьются над тем, чтобы суметь печатать органы, подходящие для трансплантации человеку. Многолетние разработки не приносят результатов, так что на 3D-принтере можно напечатать далеко не все. Как минимум, существует ограничение по «разрешению» печати, то есть – по размеру сопла. Если вам нужна деталь, которая меньше, чем сопло принтера, то создать ее не получится.

МИФ: 3D-печать может быть выполнена в любом цвете.

НА САМОМ ДЕЛЕ НЕТ: Ну, зеленого слоника напечатать получится. Равно, как и коричневую картошку. А вот напечатать футболку хиппи-чувака, раскрашенную всеми цветами радуги, не выйдет. 3D-принтер позволяет создавать объекты в одном, максимум — двух цветах. Если вам нужно большее количество оттенков, придется самому менять прутки во время работы принтера, или подкрашивать материал на ходу. Эксперименты показывают, что в лучшем случае, получается создать размытые переходы цветов, но четкая граница пока не получается.

МИФ: «Куплю 3D-принтер и напечатаю на нем 3D-принтер».

НА САМОМ ДЕЛЕ НЕТ: Не-а, не получится. Механизмы, которые состоят из нескольких деталей – непосильная задача для 3D-принтера. Самые сложные модели, которые удалось напечатать – это игрушечная машинка с крутящимися колесами, и свисток с небольшим шариком внутри. И то, шарик придется отламывать изнутри отверткой. Проблема в том, что 3D-принтер использует горячие материалы в работе. И механизмы из нескольких деталей получатся нерабочими, потому что отдельные элементы, даже фигурно выточенные, скорее склеятся между собой, нежели получатся такими, как надо.

13 заметок о 3D-печати, после 3 лет владения 3D-принтером

Эта статья будет, прежде всего, интересна как тем, кто сталкивался непосредственно с 3D печатью, то есть является владельцем 3D-принтера, но также и тем, кто только собирается влиться в ряды 3D-печатников и раздумывает о покупке своего принтера.

В рамках этой статьи я хочу изложить свои наблюдения, как непосредственного владельца 3D-принтера, в течение более чем 3 лет.

Несмотря на то что 3D-принтеры известны достаточно давно и, на моей памяти, стали широко применяться, судя по информации на различных ресурсах, начиная примерно с 2010 года (могу и ошибаться, это мои субъективные наблюдения), долгое время я по необъяснимым причинам игнорировал эту сферу, сложно сказать почему…

Наверное, считал это каким-то «детским баловством», ещё одной хайповой темой, на которую уже просто не хватает времени…

Перелом произошёл тогда, когда у меня износилось одно колёсико у чемодана для поездок. Ну, знаете, такой большой пластиковый чемодан, с вращающимися четырьмя колёсиками снизу. К сожалению, он является «достаточно одноразовой вещью», ввиду отсутствия подшипников на колёсах, из-за чего износ места трения оси и колёса даёт чемодану прослужить не более одного-двух сезонов.

И у меня как будто «молния сверкнула посреди дня: 3D-принтер!» Именно с его помощью я смогу исправить эту проблему! Забегая вперёд, скажу, что починить чемодан таким способом мне так и не удалось, поэтому пришлось использовать другой подход…

В итоге я его «апнул» — установив колёса от ненужных роликовых коньков. Благодаря такому «апу», чемодан стал настоящим вездеходом и, даже будучи весьма нагруженным, легко едет – толкаемый вперёд даже «одним пальчиком». И даже по снегу, в 5-6 см толщиной. Танк, а не чемодан получился! К слову – крутящиеся колёсные «юниты» брал в леруа. Потом снял и выкинул оттуда родные пластиковые колёса, вставив от роликовых коньков:

Но сама эта мысль стала неким спусковым крючком, которая позволила мне наконец-то приобщиться к миру печатников и купить свой первый 3D-принтер.

Как и многие, прежде чем его приобрести, я долго штудировал разнообразные формы и сайты, вникая во все тонкости. И почему-то сразу мне приглянулся тип принтера, называемый дельта принтер. Наверное, потому, что при работе он выглядит как некий «аппарат пришельцев».

Если на досуге вы любите посидеть, «смотря в ковёр», то с появлением такого принтера у вас появится гораздо более интересное занятие, даже, можно сказать, гипнотизирующее :-))

А это, собственно, моя дельта (если кому интересно), которая прошла, скажем так, «ultimate ап»: вся электроника вынесена наверх, на самодельную сварную раму, обтянута полиэтиленом и сделана магнитная дверь. Катушка с прутком установлена наверху, на раме. Ось, на которую надета катушка — выточена на токарном станке из алюминия и в неё вставлен подшипник от ГРМ ВАЗ. В итоге катушка — «вращается даже от пролёта мухи рядом»:

Ну, да не буду долго рассуждать, начнём рассмотрение основных фактов, которые у меня накопились по итогам владения этой машиной… Факты сугубо субъективные и могут расходиться с вашим видением. В любом случае буду рад комментариям, уточнениям и т.д.

▍ ЗАМЕТКА 1. Дельта хороша, но.

Тут следует привести ряд моих наблюдений, касаемо дельта-принтера:

Однако, данный плюс не позволяет реализовать в полной мере возникновение паразитных вибраций, даже несмотря на подавители оных:

Таким образом, точная печать возможна, только на скоростях (по крайней мере, это было так меня), не более 60 мм в секунду. Сложная процедура выравнивания движения головки параллельно столу, ввиду чего, у многих возникает так называемая «линза». Люди с ней борются с разным успехом, однако на своём принтере я не сталкивался с этим и для меня поэтому «линза» никогда не была проблемой. В этом же пункте стоит отметить калибровку стола, которая изначально на первых дельтах отсутствовала, и приходилось пользоваться внешним сторонним решением от одного американского самодельщика, под названием EZBED. Данное решение представляло собой аппаратно-программный комплекс, позволяющий достаточно быстро и легко откалибровать печатный стол, — то есть дать принтеру понять его геометрию. На современных принтерах указанная проблема отсутствует, так как они комплектуются встроенным решением для калибровки. Стоит отметить, что эту проблему я решил, прикрепив концевик на печатающую головку, и использовав прошивку Marlin-1.1.9.

▍ ЗАМЕТКА 2. «Размер — не главное. » 🙂

Когда я приобретал принтер, я впечатлялся возможностью огромных распечаток, а-ля цевьё каких-то футуристичных винтовок, огромных деталей корпусов и т.д.

Однако если попробовать проанализировать итоги своей многолетней практики, то выяснится, — что в большинстве случаев, осуществлялась печать достаточно маленьких объектов, которые легко умещаются на ладони, максимум на двух ладонях. Несмотря на такой, казалось бы, маленький размер, печать этих деталей занимала существенное время. Конечно, это очень сильно зависит от того, каким соплом вы печатаете. Но, несмотря на это, сложно не согласиться с тем фактом, что большая часть печатаемых деталей будет достаточно утилитарной и малого размера.

Поэтому, честно говоря, необходимость принтера, который позволяет напечатать «Венеру Милосскую в натуральный размер» весьма неочевидна.

Конечно, вы мне можете возразить, что «вот куплю принтер, немного освоюсь и кааак начну. »

Тут нужно учитывать один простой момент: не бывает универсальных вещей. А чтобы понять, насколько 3D-печать вообще и ваш принтер, в частности, будет нужен Вам для решения ваших задач, и насколько он сможет решать такие задачи, — вам просто нужно для начала попробовать метод 3D-печати лично и тогда вам многое станет ясно.

Поэтому для начинающего, я рекомендую брать небольшой принтер, который позволяет печатать исключительно небольшие предметы, умещающиеся на ладони — двух. С таким аппаратом вы точно никогда не прогадаете, так как он всегда будет нужен. Кроме того, с его помощью вы сможете освоиться с процессом печати и, при необходимости, приобрести аппарат большего размера, уже чётко понимая его возможности и способность решить ваш комплекс задач.

▍ ЗАМЕТКА 3. «Какого типа принтер брать».

Исходя из всего вышесказанного, я не рекомендую брать дельта принтер и это можно сказать сразу.

Не потому, что он плох, на самом деле, он печатает достаточно точно, основная его проблема (на мой взгляд) — это невозможность печатать прямоугольные плоские, достаточно большие компоненты корпусов, а также невозможность реализовать в полной мере скоростную работу, так как критически падает качество. Тут получается достаточно обидная ситуация, — принтер может работать быстро, но этого нельзя делать, так как качество будет «никаким».

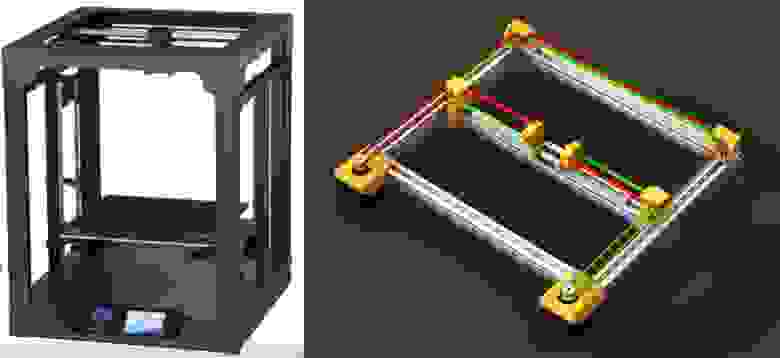

А какой тогда вообще брать? В зависимости от бюджета и возможностей я рекомендую брать любой кубический принтер, например, тот же самый Core XY (перемещается головка, а стол спускается по мере «вырастания» модели, сверху вниз):

Такой принтер позволяет легко печатать достаточно крупные плоские детали корпусов, обладает хорошей скоростью и точностью. Кроме того, наличие жесткой коробчатой рамы, — позволяет его легко обтянуть полиэтиленом для создания герметичной термокамеры. Кроме того, сам факт, что стол при работе не перемещается, позволяет уменьшить число проблем с отклеиванием модели.

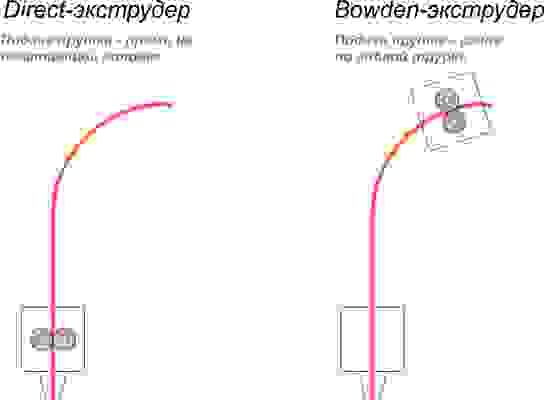

Однако в полной мере плюсы этого принтера не раскроются, если на нём будет стоять direct-экструдер. С одной стороны, он позволит печатать резиноподобными материалами, с другой —

большая инерция и вес головки. А это — паразитные вибрации, износ мех. части и т.д. (как и всё в жизни «одно лечим — другое калечим»:-))

На начальных этапах это может и не понадобиться, но в дальнейшем может возникнуть необходимость распечатать, например, покрышки для вашего самодельного автомобиля. И с этим, у боуден-экструдера — явные проблемы. Хотя справедливости ради печать таким резиноподобным материалом — далеко не ежедневная потребность. Впрочем, кто ищет, тот всегда найдет: я со временем нашёл способ «апнуть» свой принтер с боуден-экструдером, для печати гибкими материалами. «Костыли» конечно. Но хотя бы так.

Кстати сказать, есть и принтеры более дешёвого типа, так называемый «дрыгостол», печатающие за счёт перемещения стола и головки:

Они недорогие, умеренно точные, однако требуют достаточно качественного приклеивания печатаемой модели к столу, ввиду того, что стол перемещается, и модель может отклеиться при резких рывках стола. При печати крупногабаритных моделей это может стать проблемой.

▍ ЗАМЕТКА 4. Чем печатать?

Вопрос исключительно вкуса и назначения. То есть, если ваша распечатка будет стоять только на полке и должна отличаться каким-то эстетичным видом, — это одни требования, если распечатка является инженерной деталью, которая будет эксплуатироваться, в условиях повышенной механической нагрузки, — это другие требования. То есть, в первом случае Вы можете использовать любые PLA, SBS пластики, и другие, подобные им по свойствам.

Для инженерных же деталей, например, я использую исключительно ABS-пластик. Он сочетает в себе высокую твёрдость, прочность и малую цену. Хотя понимаю, что сейчас это последнее утверждение вызовет бурю комментариев в стиле «нет! — существует ещё прочнее, ещё лучше, тот же PETG и т.д.»:-)

Просто здесь я хотел сказать, что благодаря малой цене и тем практическим экспериментам, которые я провел с ABS пластиком, я понял, что он полностью удовлетворяет всем моим требованиям.

Однако то, что ABS-пластик при нагреве выделяет канцерогенные вещества, достаточно напрягает и заставляет принимать меры по предотвращению отравления. Для этого, принтер у меня печатает полностью закрытый и на открытом балконе. После печати — камера принтера открывается, и он в таком открытом виде остаётся, пока полностью не проветрится и не остынет.

▍ ЗАМЕТКА 5. » ABS-ом же сложно печатать, он же расслаивается, отлипает от стола и вообще. «

При правильно настроенном принтере (в моём, случае – при температуре печати в 205 градусов, термокамере и температуре рабочего стола в 100 градусов), использовании вспомогательных приёмов, например, в числе которых, можно назвать, так называемой ABS-сок (представляющий собой ABS-пластик, растворённый в ацетоне), можно создавать износоустойчивые и прочные вещи, без каких-либо гипотетических проблем.

К примеру, мой принтер осуществлял печать в течение многих часов, при температуре сильно ниже нуля. И такое было не раз и не два и не три! И качество распечаток было отменное:

▍ ЗАМЕТКА 6. Ацетон для пост-обработки и приготовления ABS-сока

В свое время я написал достаточно развёрнутую статью на эту тему и постараюсь привести основные выдержки из неё. Суть вопроса здесь заключается в следующем: ввиду того, что для производства ацетона используются разные ГОСТы, ацетон различается по качеству. Несмотря на то, что казалось бы, «ацетон он и в Африке ацетон», — тем не менее, один вид ацетона может существенно отличаться друг от друга. Например, обычный ацетон, который может быть куплен в любых хозмагах, типа «1000 мелочей», «магазин около дома» и тому подобных, — является ацетоном очень низкого качества, отвратительно пахнет ( хотя кому как, может быть, кому-то и нравится его приятный строительный аромат и «послевкусие»:-)) ).

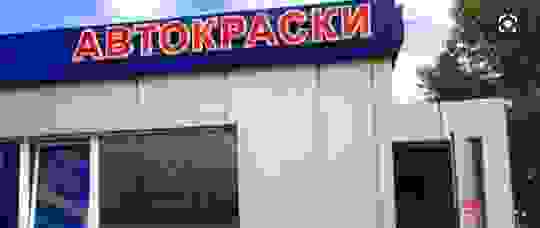

В противовес ему, существует гораздо более качественный ацетон, который, однако, совершенно не встречается ни в каких бытовых магазинах, даже крупных сетевых, типа Ашана или Леруа Мерлен.

Ацетон такого типа встречается исключительно в магазинах, в которых продаются лаки и краски для автомобильных работ, — то есть это узкоспециализированные магазины для автомастерских:

Ацетон, который можно там приобрести, — отличается отличным качеством, по запаху практически похож на спирт, быстро выветривается, легко пьется 🙂 – это шутка, конечно же, даже не пробуйте.

Однако, основным его преимуществом, по сравнению с ацетоном бытового типа, является то, что он отлично растворяет ABS-пластик и не позволяет ему выпадать в осадок. Лично для меня это было весьма удивительное наблюдение, когда один и тот же ABS-пластик отлично растворялся ацетоном из автомагазина, и полностью выпал в осадок, когда я попытался применить бытовой ацетон (просто кончился запас хорошего ацетона, и пришлось использовать «то, что есть»).

Поэтому, если вы хотите, чтобы у вас результат был всегда отличным, то вот правильный ацетон. На нём должна быть надпись «для профессионального использования»:

▍ ЗАМЕТКА 7. А как насчёт ABS-сока?

«ABS-сок»-ом печатники называют смесь из ацетона и растворённых в нём кусочков ABS-пластика. Этой смесью смазывают поверхность рабочего стола перед печатью и дают ей высохнуть. Благодаря такой намазке, модель легко прилипает к рабочему столу и не отклеивается в процессе печати. После завершения печати и остывания печатного стола, модель легко отделяется.

Здесь следует сказать только то, что я, со временем перепробовав разные подходы, остановился на использовании гибких металлических шпателей, ещё называемых «шпателями японского типа»:

По результатам множества тестов, этот способ намазки оказался одним из самых удобных вариантов, такие шпатели очень легко и быстро можно очистить после работы. Другими словами, весьма рекомендую!

▍ ЗАМЕТКА 8. » Да на нём ничего толкового невозможно сделать, немного побаловался и решил продать, — всё равно ни для чего хорошего его не применишь»

Абсолютно не согласен, с утверждением выше, которое периодически приходится слышать от новичков 3D-печати. Можно даже сказать больше: в данный момент я даже не представляю, как я раньше жил без 3D-принтера! Так как именно он даёт возможность любому самодельщику существенно, расширить свои возможности и делать штучные изделия, практически заводского качества! Конечно, для этого к 3D-принтеру должны прикладываться соответствующие руки, но это уже другой вопрос…

Например, в моём случае, когда 3D-принтер дополняется соответствующей выдумкой, наличием токарного станка по металлу, это позволяет мне существенно расширить возможности своего «самодельства» и замахиваться на вещи, за которые я раньше и не подумал бы взяться!

Например, среди моих самоделок можно перечислить следующие:

Да, до сборки подобного, я тоже не верил, что это возможно. Мало того, даже когда собрал — не поверил своим глазам :-))). Однако — факт…

Ну и ещё куча всяких полезных и не очень поделок. Как можно видеть по моим самоделкам выше, я испытываю особую страсть к созданию неких полезных вещей, утилитарного направления. То есть, чтобы распечатка приносила пользу, а не относилась к типу «ыыы дывысь, Микола, чо я тут зробив» :-), — и потом поставить на полку и всё. Хотя, инженеры тоже не чужды красотам, и об этом будет мой следующий факт ниже.

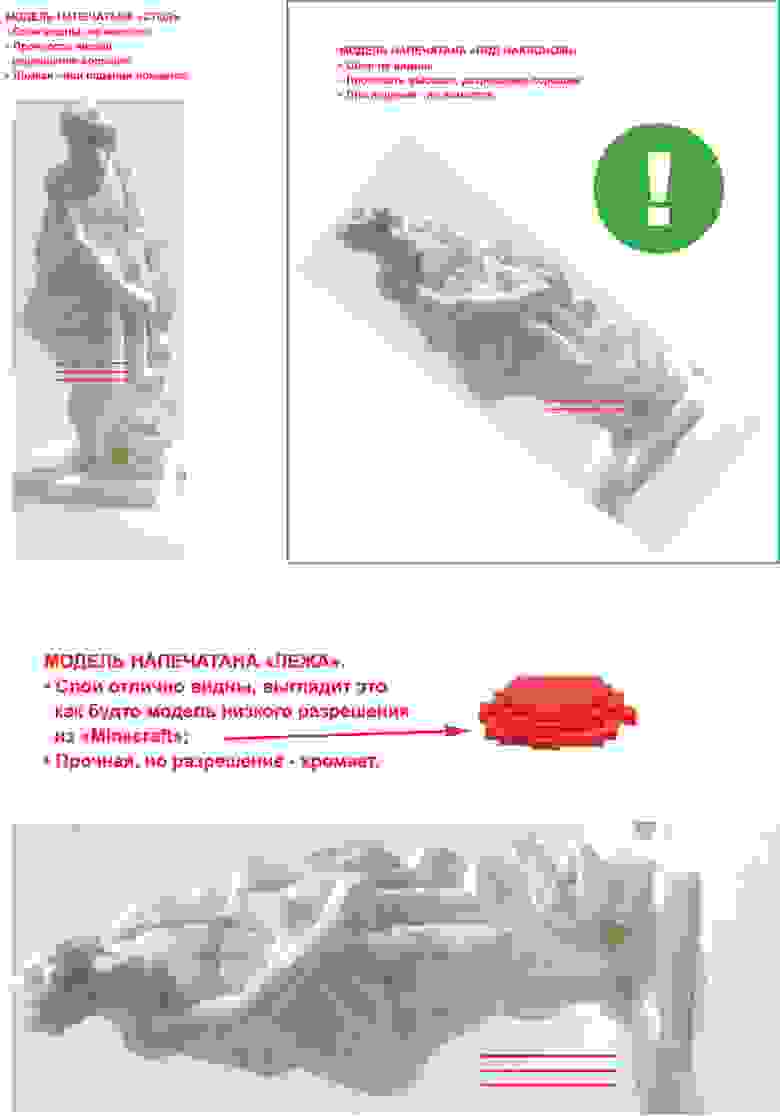

▍ ЗАМЕТКА 9. Правильное размещение модели при печати — это половина успеха

Казалось бы, очевидный факт, но многие его недооценивают. Здесь я имею в виду следующее: опытным путём мною совершенно случайно было выявлено, что при осуществлении печати разнообразных статуй (в чём я, совершенно неожиданно для себя, — обнаружил ещё одну свою страсть), — статуи желательно размещать под углом к печатному столу.

Это позволяет слоям в распечатке идти под углом приблизительно 45-50 градусов к модели. Результатом этого становится то, что на распечатанной модели практически полностью не видны слои и модель выглядит, как будто прошедшая постобработку, но при этом сохраняет глубокий матовый цвет, который, лично на мой вкус, больше походит на мрамор, чем глянцевый результат обработки в ацетоновой бане:

Дополнительным плюсом такого способа является то, что слои идущие под углом в 45-50° к модели, — придают ей дополнительную прочность. Это особенно актуально для печати статуй, которые содержат множество тонких элементов, легко откалывающихся при случайном падении статуи со стола или полки (научен горьким опытом, со мной это случалось множество раз, и испортило несколько достаточно достойных распечаток).

То есть, слои, идущие поперёк модели, если модель имеет большую протяжённость в высоту, не позволяет ей сохранить достаточную прочность. Для большей понятности, я попытался проиллюстрировать этот момент на рисунках ниже:

▍ ЗАМЕТКА 10. Нужно учитывать «расплывание» при осуществлении печати, особенно, если модель является состоящей из отдельных частей и должна быть собрана, путем стыковки этих частей друг с другом, вхождения друг в друга и т.д.

Этот момент я попытался проиллюстрировать на рисунках ниже. Здесь подразумевается, что если вы печатаете составную модель, вам надо сделать поправку на величину расплывания пятна на пластика ( не уверен что это так называется, но, я по крайней мере, постарался передать то, что я имею в виду). Если это не учитывать, то состыковать модель не получится.

Для примера, в моём случае эта поправка составляет 0,2 мм на диаметр, — если я хочу, чтобы модель стыковалась более плотно; если мне нужна свободная стыковка, без излишней плотности,- то 0,3 мм на диаметр:

То есть, предположим — что синяя деталь имеет размер 10х10мм. Значит её надо моделировать в CAD-программе как 9,8х9,8 мм (если хотим, чтобы сидело плотно) или 9,7х9,7 мм (чтобы сидело свободно). Ну или расширить отверстие в зелёной детали, а синюю оставить как есть.

В этом бывает частенько проблема, когда скачиваешь с интернета сборную модель — а она не собирается, хоть ты тресни! А потому что не внесены поправки…

Для вашего конкретного случая поправки могут быть другими.

▍ ЗАМЕТКА 11. А что если.

Фактически эта заметка дополняет заметку номер 8. Использование 3D-принтера позволяет создавать детали из металла, с применением распечатанной 3D-модели. Для этого используется метод литья по выплавляемой или выжигаемой модели. В нашем случае мы будем иметь дело, в основном, с литьём металла по выжигаемой модели.

Вкратце это выглядит следующим образом: распечатка 3D-модели (используется PLA-пластик) → заливка её гипсом→выжигание PLA-пластика, одновременно с прожиганием формы, в обычной духовке кухонной плиты→заливка получившейся формы расплавленным металлом (расплавленным в обычной микроволновке).

О простом способе плавления металлов в домашней микроволновке, я рассказал вот здесь.

О литье даже была хорошая статья на Хабре.

▍ ЗАМЕТКА 12. Долговечность?

Несмотря на то, что ABS-пластик называют подверженным воздействию ультрафиолетового излучения и, соответственно, выгорающим, теряющим свою прочность на солнце, в моей практике, даже распечатки, постоянно находящиеся под воздействием солнца, нисколько не потеряли своей прочности и цвета, продолжая успешно эксплуатироваться и в данный момент.

Здесь также следует добавить, что распечатки находятся постоянно под воздействием не только лучей солнца, но и работают непрерывно в условиях сырости!

В роли таких распечаток я могу привести пример барашков для технических кранов, которые я распечатывал, но, к сожалению, не фотографировал этот процесс; а также застёжки на обуви, которые эксплуатируются у меня «и в снег, и в зной и в дождик проливной и вообще всегда со мной»:

▍ ЗАМЕТКА 13. А как быть с резьбой?

Периодически возникает потребность в распечатывании деталей, содержащих ту или иную резьбу. Моделирование подобных изделий требует хорошего понимания, что такое резьба вообще, а также какие поправки необходимо внести в вашем конкретном случае, о чём я уже рассказал выше.

Но, ввиду того что я являюсь в течение долгого времени обладателем токарного станка по металлу, меня совершенно не устраивает резьба, получаемая методом 3D-печати и выглядящая как «нечто очень похожее на резьбу».

Меня устраивает исключительно идеальная резьба. Поэтому я держу в наличии большой набор разнообразных метчиков и плашек, которыми и нарезаю все свои резьбы в пластиковых распечатках:

Выложил фото плашек и метчиков не для того, чтобы похвастаться, а чтобы появилось понимание у читателя, что серьёзная резьба — требует серьёзного подхода (к сожалению). И немалых затрат на вот это всё резьборезное железо…

Для создания своих резьб (как резьбовых каналов, так и штырей, покрытых резьбой), — рекомендую следующие справочные материалы: для отверстий, для штырей.

Ну вот на этом и хочу завершить свой рассказ и отметить, что он не претендует на исключительную точность и исчерпывающую подробность. Тем не менее постарался изложить ряд своих наблюдений. Будет интересно почитать и Ваши, в комментариях!