Гуммированная емкость что это

Гуммирование емкостей фаолитом

ООО «Уральский Завод Резервуарного Оборудования» оказывает услуги по гуммированию емкостей, резервуаров, цистерн и прочего емкостного оборудования фаолитом.

Выезд нашей бригады возможен по всей России!

Гуммирование емкостей представляет собой защиту емкостного и резервуарного оборудования от воздействия агрессивных сред и абразивного износа.

Отличительной особенностью гуммирования является способность защитного слоя из фаолита компенсировать удары, вибрацию, а так же резкие перепады температуры и давления, а том числе абразивный и гидроабразивный износ.

Большая толщина гуммированного покрытия, которая может достигать 30 мм., гарантированно защищает оборудование от абразивного износа, в то время как химически стойкие марки резины надежно защищают металл от воздействия химически агрессивных сред.

Гуммирование емкостей необходимо, если оборудование используется с агрессивными средами, такими как: кислоты, калий едкий, ацетон, известь белильная, натрия бихромат, натрий едкий, тринатрий фосфат, хлор, кальция гипохлорид, цинк хлористый, хлоранолит, натрий хлористый, диэтаноламин.

Гуммирование емкостей для химической промышленности

Гуммирование емкостей для химической промышленности благодаря использованию широкого спектра химически стойких марок резин позволяет обеспечить выполнение самых сложных задач по защите оборудования от агрессивных сред.

Самые распространенные химические среды, для защиты от которых производится гуммирование:

Гуммирование емкостей для горно-обогатительной промышленности

Для гуммирования горно-обогатительного оборудования мы применяем специализированные смеси фаолита с высокими показателями химической и абразивной стойкости.

Многолетний опыт завода «УЗРО» гарантирует высокое качество применяемого фаолита для гуммирования емкостей.

Износостойкость гуммированного защитного слоя для горно-обогатительного оборудования составляет приблизительно 50 см 3 /кВт ч.

Производим гуммирование горно-обогатительного оборудования как холодным, так и горячим способом.

Возможно гуммирование оборудования на объекте заказчика.

Материал предлагаемой статьи посвящен особенностям гуммирования или обрезинивания деталей оборудования на заводе металлоконструкций. Мы изготавливаем оборудование для предприятий горной и нефтехимической промышленности и применяем для защиты от воздействия агрессивных сред, коррозии или абразивного износа самые различные виды защитных материалов.

Повышение производительности оборудования, экономия материальных, энергетических и трудовых ресурсов, необходимые для получения конкурентных преимуществ, зависят напрямую от надежности и долговечности используемых машин и механизмов. Надежность и долговечность тесно связаны со способностью противостоять износу.

Особенно велико значение износа для быстроизнашивающихся деталей, являющихся основными элементами машин по добыче и обогащению полезных ископаемых. Этот вид оборудования наиболее интенсивно подвергается абразивному изнашиванию.

На практике долговечность быстроизнашиваемых деталей повышают различными методами: от применения особо прочных сталей и сплавов до нанесения футеровки из каменного литья. В разделе нашего сайта «Футеровка оборудования» вы сможете ознакомиться с некоторыми технологиями и материалами применяемыми нами для защиты оборудования.

Основные способы гуммирования

В промышленности применяются несколько технологических способов изготовления гуммированных деталей. Это гуммирование обкладкой, гуммирование пресованием и гуммирование литьем под давлением.

Обкладкой гуммируют как чугунные так и стальные детали. Поверхности перед гуммированием подлежат дробеструйной обработке. Окисная поверхностная пленка снимается слабым раствором соляной или серной кислоты. Затем поверхности сушатся и обезжириваются окончательно.

Гуммирование прессованием производится в специальных пресс-формах. В этом случае при нагревании детали под давлением процессы формования, вулканизации и крепления гуммирующего слоя к поверхности металла происходят одновременно.

Гуммирование литьем под давлением рассматривать не будем, так как этот процесс выходит за рамки нашей специализации.

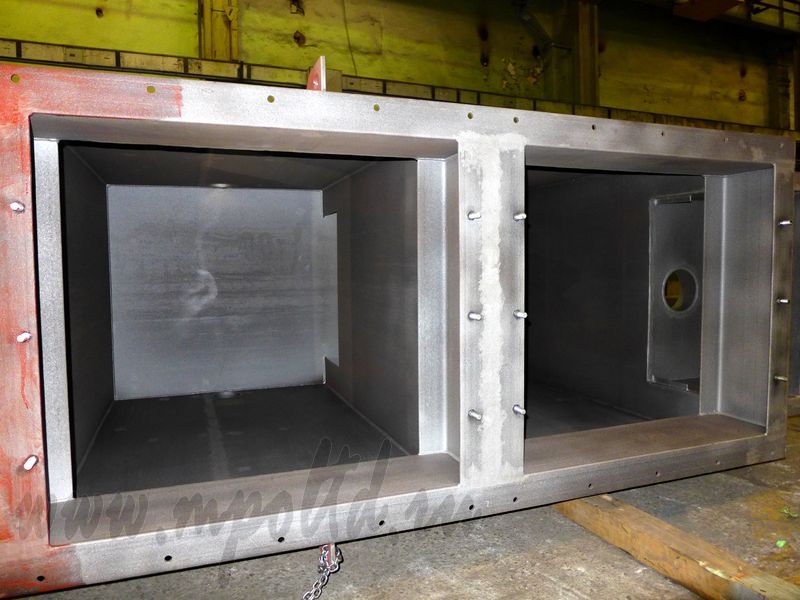

Особенности гуммирования поверхностей емкостей на нашем заводе

Гуммирование поверхностей емкостей, в целом служа той же цели, что и гуммирование отдельных деталей, все же имеет некоторую специфику технологического процесса. Для гуммирования применяются каландрованная резиновая смесь, а для обрезинивания можно использовать пластины резиновые формовочные.

При выполнении работ по гуммировке емкостей и оборудования мы применяем метод обрезинивания резиной. Данный метод защиты металла необходим в случаях, когда оборудование работает в загрязнённых жидких средах или в химических растворах, а также подвергается коррозии и абразивному износу.

Для гуммирования или обрезинивания емкостного оборудования или отдельных элементов необходимо тщательное соблюдение технологии нанесения защитного материала (в данном случаи резины). Резиновые смести которые используются для гуммирования или обрезинивания емкостей или отдельных элементов металлических конструкций для создания хорошей адгезии между металлом и защитным материалом требуют специальной подготовки поверхности для проведению работ по гуммировке (обрезиниванию).

На первом этапе специалисты завода проводят работы по закруглению всех острых кромок на деталях оборудования на которые будет наносится резиновая футеровка. Далее мы проводим дробеструйную обработку металлической поверхности до степени Sa 2,5 или 3.

На следующем этапе металлическая поверхность обрабатывается специальным праймером и выдерживается определенное время перед нанесением резиновой футеровки. Марка резины для обрезинивания оборудования подбирается нашими специалистами в зависимости от вида и концентрации среды в которой будет работать гуммированное оборудование.

После проведения работ по гуммированию или обрезиниванию оборудования каландрованными листами сырой резиновой смеси необходимо, что бы резиновая смесь затвердела при температуре от +15 в течении 7-10 дней. Окончательную твердость гуммированная поверхность набирает в течении 15-20 дней. Если после нанесения сырой резины провести вулканизацию, резина наберет необходимую твердость через 12-24 часа.

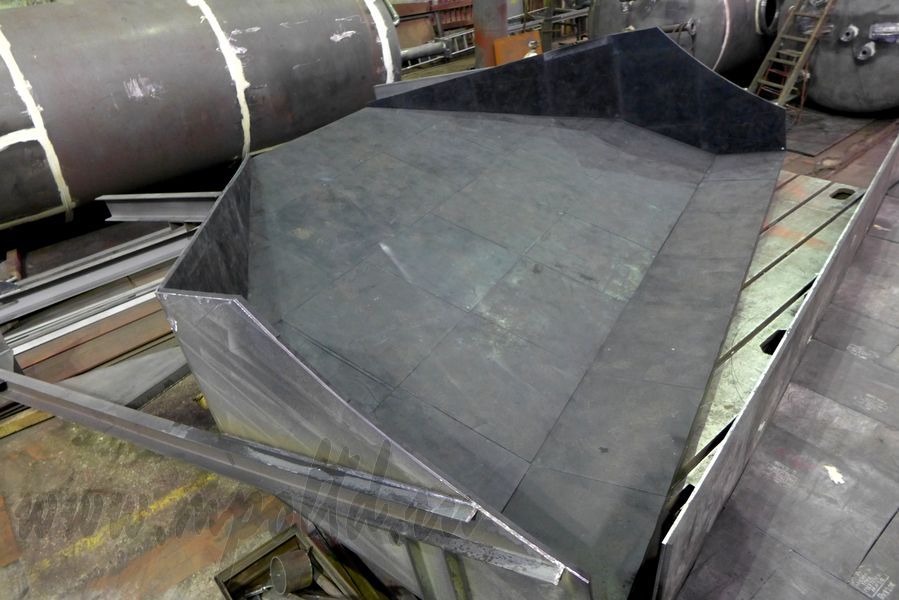

Фото выполненных работ при изготовлении оборудования с нанесение гуммирования на нашем заводе

Разгрузочная стенка мельницы

Свойства гуммированных покрытий

Применяемые для гуммирования резиновые смеси при температуре окружающей среды до 65 °С устойчивы к воздействию агрессивной среды, в состав которой входит соляная кислота, щелочи в любой концентрации, серная и фосфорная кислоты до концентрации 50 и 85% соответственно а так же от действия слабой азотной кислоты (до 5% ), уксусной кислоты (до 15% ), водных растворов аммиака.

Кроме того мягкие резины для гуммирования обладают устойчивостью к истиранию, выдерживают резкие колебания температур и воздействие механических знакопеременных нагрузок.

Свойства гуммированных покрытий зависят от состава применяемой резиновой смеси. Так использование карбоцепных каучуков (бутадиеновые, бутадиен-стирольные, изопреновые, хлоропреновые, бутилкаучук и др.) повышает стойкость против кислот и щелочей. Полисульфидные каучуки обладают более высокой стойкостью к бензину и минеральным маслам. А гуммированные покрытия из кремнийорганических каучуков можно эксплуатировать при температурах до 200—250 °С.

Стойкость одного и того же гуммировочного материала может быть различной в зависимости от способа вулканизации. Так как в процессе вулканизации происходит уменьшение пластических и увеличение высокоэластичных свойств гуммирующего материала.

Под пластичностью гуммирующего материала понимают способность деформироваться и сохранять форму после снятия нагрузки. Эластические свойства гуммирующего материала характеризуются обратимой деформацией или эластичным восстановлением.

Благодаря высокой износостойкости гуммированных деталей в абразивных средах они широко применяются на предприятиях горной и горно-металлургической промышленности. Гуммированные детали, вследствие понижения общей плотности, имеют значительно меньшую массу, хорошо противостоят коррозии, гасят шум и снижают вибрацию оборудования во время работы. Гуммированные детали способны воспринимать и передавать значительные силовые нагрузки.

Готовы предложить нашим Заказчикам высокое качество выполняемых нами работ по изготовлению, футеровки и гуммированию изделий изготовленных на нашем заводе. Наши технологи подберут для Вас наилучшие материалы для защиты оборудование от коррозии, абразивного износа и агрессивных сред. Мы имеем положительную деловую репутацию как по изготовлению оборудования, так и по применению футеровочных материалов в различных отраслях промышленности.

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Гуммированная емкость что это

Гуммирование емкостей (обрезинивание)

Что мы предлагаем:

Работы по гуммированию резервуаров, емкостного оборудования, цистерн проводятся на нашей производственной базе или на строительной площадке Заказчика.

Крупногабаритное оборудование гуммируется только на месте его установки.

Выезд нашей бригады возможен по всей России!

Вы можете заказать гуммирование с выездом специалиста в Ваш город:

Москва, Владимир, Кострома, Рязань, Смоленск, Тверь, Тула, Ярославль, Волгоград, Саратов, Ульяновск, Самара, Тольятти, Астрахань, Нижний Новгород, Казань и др.

Долговечность покрытия на 90% зависит от качества его установки! Работы проводятся вручную, поэтому очень важна квалификация персонала. Строительно-монтажная бригада компании ТПК «Стелла» состоит из специалистов с опытом не менее 5 лет!

Гуммировочные работы производятся согласно СНиП 3.04.03-85 «Защита строительных конструкций и сооружений от коррозии».

Выбор материалов и типа покрытия для гуммирования

Марки материалов, применяемые для гуммирования

| Тип материала | Марка материала | Тип каучука |

|---|---|---|

| Резины | 2-607 | СКИ-3+СКМС-30РП |

| ГХ-76 | СКБ | |

| ГХ-66 | НК+СКБ | |

| ГХ-1976 | СКМС-30АРКМ-15 | |

| ГХ-2566 | СКИ-3+СКМС-30АРМ-15 | |

| 51-1632 | СКЭПТ | |

| Полуэбониты | ГХ-51 | СКБ |

| ГХ-52 | НК(СКИ-3)+СКБ | |

| ГХ-1751 | СКМС-30АРКМ-15 | |

| ГХ-1752 | СКИ-3+СКМС-30АРКМ-15 | |

| ГХ-1212 | НК | |

| ГХ-1395 | СКИ-3+СКМС-30АРКМ-15 | |

| Эбониты | ГХ-1213 | НК |

| ГХ-1394 | СКИ-3+наирит | |

| ГХ-1574 | СКИ-3+СКМС-30РП | |

| ГХ-1626 | СКИ-3+СКМС50П | |

| ГХ-1627 | СКИ-3+СКМС-50П | |

| Жидкие каучуковые составы | ГЭС-1 | СКДН-Н |

Клеи, применяемые для гуммирования химических аппаратов

Конструкция покрытий для гуммирования химических аппаратов

Конструкция покрытий для транспортировки гуммированных аппаратов при температуре до минус 30

| Основное покрытие | Подслой | Марка клея | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| марка материала | толщина слоя, мм | марка материала | толщина слоя, мм | на металл | между слоями | ||||||

| ГХ-51 | 1,5-3,0 | ГХ-51 | 1,5 | ГХ-76 | 1,5 | ||||||

| ГХ-52 | ГХ-52 | ГХ-1976 | |||||||||

| или | ГХ-1751 | ГХ-76 | |||||||||

| ГХ-1751 | ГХ-1752 | ГХ-1976 | |||||||||

| ГХ-1752 | |||||||||||

| ГХ-66 | 3,0-4,5 | ГХ-51 | |||||||||

| или | ГХ-52 | ||||||||||

| ГХ-2566 | ГХ-1751 | ||||||||||

| ГХ-1752 | |||||||||||

| ГХ-76 | 3,0-4,5 | ГХ-51 | |||||||||

| ГХ-52 | |||||||||||

| или | ГХ-1627 | ||||||||||

| ГХ-1976 | ГХ-1751 | ||||||||||

| ГХ-1752 | |||||||||||

| ГХ-1627 | 1,5-3,0 | ГХ-1627 | ГХ-76 | 1,5 | |||||||

| ГХ-1976 | |||||||||||

Химическая стойкость покрытий из жидких каучуковых составов

Не допускается применение полуэбонитов и эбонитов для гуммирования аппаратов, подвергающихся в процессе эксплуатации ударным нагрузкам, вибрации и резким перепадам температуры.

Условия эксплуатации резин и эбонитов

| Наименование среды | Концентрация, %, не более | Температура, °С, не выше | Марка резины | Марка полуэбонита | Марка эбонита |

|---|---|---|---|---|---|

| Кислота азотная | 2 | 100 | — | — | ГХ-1626 |

| 5 | 20 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | — | ||

| 15 | 51-1632 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | |||

| Кислота кремиефтористо водородная | 14 | 110 | — | — | ГХ-1394 ГХ-1626 ГХ-1627 |

| 20 | 80 | — | — | ||

| 27 | 70 | 2-607 | — | ||

| 100 | 51-1632 | ||||

| Кислота серная | 30 | 70 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ГХ-1626 ГХ-1627 ГХ-1394 ГХ-1574 | |

| 60 | 100 | 51-1632 | — | ||

| 70 | 20 | — | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ||

| 70 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | — | |||

| 85 | — | — | |||

| Кислота соляная | 10 | 80 | — | — | ГХ-1626 ГХ-1213 |

| 20 | 90 | — | — | ||

| любая | 20 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 ГХ-1751 ГХ-52 | ||

| Кислота фосфорная | 54 | 110 | — | — | ГХ-1626 ГХ-1627 ГХ-1574 ГХ-1394 |

| любая | 70 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ||

| 100 | 51-1632 | — | |||

| Кислота муравьиная | 70 | 50 | — | — | ГХ-1626 |

| Кислота фтористо-водородная (плавиковая) | любая 10 | 20 100 | 51-1632 | — | — |

| Кислота уксусная | 2 | 100 | — | — | ГХ-1626 ГХ-1627 |

| 20 | 20 | ГХ-51 ГХ-1751 ГХ-52 | |||

| любая | 70 | — | — | ||

| Натрия (калия) бихромат | 10 | 70 | 2-607 | — | ГХ-1574 |

| 100 | — | ГХ-1626 ГХ-1627 ГХ-1394 | |||

| Натрий (калии) едкий | любая | 70 | ГХ-66 ГХ-76 2-607 | ГХ-51 ГХ-52 ГХ-1751 | ГХ-1213 |

| ГХ-1976 ГХ-2566 | ГХ-1752 | ГХ-1574 ГХ-1394 | |||

| 100 | 51-1632 | — | ГХ-1626 ГХ-1627 | ||

| Натрий хлористый | любая | 70 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | 51-1574 51-1626 |

| Тринатрий фосфат | 10 | 90 | — | — | ГХ-1626 ГХ-1627 |

| Хлор сухой и влажный | 98 | 80 | — | — | ГХ-1626 ГХ-1213 ГХ-1394 |

| 95 | — | — | |||

| Цинк хлористый | 30 | 100 | — | — | ГХ-1394 ГХ-1626 ГХ-1627 |

| 50 | 65 | — | ГХ-51 ГХ-52 ГХ-1751 ГХ-1752 | ||

| Известь белильная | любая | 65 | ГХ-66 ГХ-76 2-607 ГХ-1976 ГХ-2566 | ГХ-51 КС-52 ГХ-1751 ГХ-1752 | — |

| Кальция гипохлорит | любая | 20 | — | — | ГХ-1626 |

| Хлоранолит | 95 | — | — | 51-1626 | |

| Ацетон | любая | 56 | — | — | ГХ-1626 ГХ-1627 |

| Диэтанол-амин | любая | 70 | — | — | ГХ-1626 ГХ-1627 |

| Спирт (С2 – С5) | любая | 100 | — | ГХ-1626 ГХ-1627 | |

| Раствор «пластификационной» и «осадительной» ванн | — | 70 | 2-607 | — | — |

| 100 | — | — | ГХ-1627 |

Требования к металлоконструкциям переед гуммированием

Преимущества гуммировочного покрытия:

Гарантия на гуммирование емкостей 3 года

На все виды работ по установке антикоррозийной защиты ТПК «Стелла» предоставляет гарантию!

Мы уверены в качестве своей работы и надёжности используемых материалов.

Как заказать гуммирование в нашей компании?

— Присылайте заявку на почту zakaz@tpk-stella.com

— Звоните +7 (499) 390-14-72!

— Оставляйте заявку через сайт

Срок расчета стоимости по опросному листу от 1 часа.

Вас также может заинтересовать:

ООО ТПК «СТЕЛЛА» оказывает услуги гуммирования!

ТПК «СТЕЛЛА» гуммируем емкости, гуммируем резервуары, гуммируем трубопроводы, гуммируем металлоконструкции, гуммируем зумпфы, гуммируем фильтры водоподготовки, гуммируем насосы, футеоуем полы, гуммируем клапаны и запорную арматуру, гуммируем оборудование, гуммируем компрессоры, гуммируем воздуходувки, гуммируем вентиляторы охлаждения, гуммируем градирни, гуммируем деаэраторы, гуммируем распределители, гуммируем очистители, гуммируем сгустители, гуммируем концентраторы, гуммируем шламопроводы, гуммируем насосные системы, гуммируем флотационную аппаратуру, гуммируем чаны цианирования, гуммируем сепараторы, гуммируем металлические каркасы, гуммируем детали подъемников, гуммируем концентраторы кислорода, гуммируем кристаллизаторы, гуммируем автоклавы, гуммируем алюминиевые и бетонные резервуары, гуммируем колодцы, гуммируем вентиляционные системы очистных сооружений, гуммируем хранилища для смешивания, гуммируем ливневые и канализационные коллекторы, гуммируем очистные конструкции, гуммируем системы водопроводов, теплотрассы, гуммируем детали насосов, гуммируем вентиляционные системы, гуммируем палубы, гуммируем сваи, гуммируем испарители, гуммируем ахтерштевни, гуммируем коллекторы, гуммируем каркасы, находящиеся в зоне заплеска воды, гуммируем нагреватели, гуммируем скрубберы и другое.