Гцт аэс что это

Работники «Атоммаша» изготовили 16 колен ГЦТ для энергоблока №1 АЭС «Аккую»

На предприятии «Атоммаш» завершено изготовление комплекта колен главного циркуляционного трубопровода (ГЦТ), предназначенного для первого энергоблока АЭС «Аккую».

Всего специалисты завода изготовили 16 колен ГЦТ. Масса одного колена – 7 тонн, наружный диаметр – 995 мм. Производство данных изделий осуществляется в три этапа.

Первый этап – прессовка в нужной форме «холодных» заготовок. Второй этап – штамповка. Детали на протяжении 2 часов нагреваются при 870 градусах, а затем около часа при 1080 градусах.

После этого специальный пресс при усилии в 6300 тонн загибает изделия на 90 градусов. Третий этап заключается в закалке готовых колен. Для этого они с помощью крана направляются в кессон, наполненный водой.

Отметим, что основная задача главных циркуляционных трубопроводов состоит в соединении оборудования первого контура АЭС: реактора, парогенераторов и главных циркуляционных насосов. По ним циркулирует теплоноситель – вода с температурой 320 °C и давлением до 17,6 МПа. Трубопроводы относятся к первой категории сейсмостойкости и способны выдержать землетрясение в девять баллов. Общая протяженность трубопровода – более 160 метров.

Справка:

АЭС «Аккую» – первая атомная электростанция, строящаяся в Турецкой Республике. Проект АЭС «Аккую» включает в себя четыре энергоблока с российскими реакторами типа ВВЭР поколения 3+. Мощность каждого энергоблока АЭС составит 1200 МВт. На сегодняшний день проект полностью финансируется российской стороной. Сооружение АЭС «Аккую» – первый проект в мировой атомной отрасли, реализуемый по модели Build-Own-Operate – «Строй-Владей-Эксплуатируй».

Акционерное общество «АЭМ-технологии» основано в 2007 году и состоит в АО «Атомэнергомаш». В структуре компании инжиниринговый центр, укомплектованный опытными конструкторами и технологами, а также две производственные площадки: Филиал АО «АЭМ-технологии» «Петрозаводскмаш» в г. Петрозаводске и Филиал АО «АЭМ-технологии» «Атоммаш» в г. Волгодонске. Квалифицированный персонал передовые технологии и эффективная политика в области качества позволяют компании занимать лидирующие позиции в области комплектных поставок энергетического оборудования в объеме «ядерного острова» как для российских, так и для зарубежных атомных станций.

Пресс-служба МГ ARMTORG по материалам ГК «Атомэнергомаш»

Петрозаводскмаш изготовил главный циркуляционный трубопровод для АЭС «Куданкулам»

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — Атомэнергомаш; является членом Карельского регионального отделения СоюзМаш России) изготовил трубные узлы главного циркуляционного трубопровода (ГЦТ) для энергоблока №4 АЭС «Куданкулам» (Индия). Комплект ГЦТ состоит из 16 трубных узлов.

Главный циркуляционный трубопровод внутренним диаметром 850 мм и общей длиной 146 метров соединяет основное оборудование первого контура АЭС: реактор, парогенераторы и главные циркуляционные насосы. ГЦТ предназначен для циркуляции теплоносителя при температуре до 320 градусов под высоким давлением — около 160 атмосфер.

Петрозаводскмаш изготавливает ГЦТ из трубных заготовок собственного производства: на предприятии на внутреннюю поверхность труб наносят антикоррозионное плакирующее покрытие методом электрошлаковой наплавки. Петрозаводскмаш первым в России освоил технологию изготовления бесшовных плакированных труб ГЦТ для АЭС.

Ранее для блока № 4 индийской АЭС «Куданкулам» Петрозаводскмаш изготовил комплект корпусов главных циркуляционных насосов, коллекторы теплоносителя первого контура для парогенераторов, а также трубопроводную арматуру. В настоящее время в производстве остаётся компенсатор давления.

АЭС «Куданкулам» — атомная электростанция с энергоблоками ВВЭР-1000, расположенная на юге Индии, в штате Тамилнад. Первый энергоблок АЭС «Куданкулам» в июне 2014 года выведен на 100% мощности, 30 декабря 2014 г. индийская сторона передала блок в коммерческую эксплуатацию, а 5 апреля 2017 г. подписано «Заявление об окончательной приемке Блока 1». Данный документ фиксирует выполнение АО АСЭ всех обязательств по основным контрактам для блока 1, выполнение гарантийных показателей энергоблока и возможность его беспрепятственной работы на номинальном уровне мощности. Второй энергоблок включён в национальную энергосеть Индии 29 августа 2016 г. АО «Атомэнергомаш» является поставщиком ключевого оборудования для АЭС «Куданкулам».

Научный портал «Атомная энергия 2.0“ – это открытое к сотрудничеству прогрессивное цифровое СМИ с элементами управления ядерными знаниями, семантического анализа и ценностного лидерства, ставящее своей целью решение ключевых социально-ориентированных задач фундаментальной системообразующей атомной отрасли:

– образования и общения широкой общественности и специалистов об инновационном развитии экологически устойчивых, эффективных и полезных ядерных и радиационных наук и технологий в России и за рубежом,

– формирования популярного сообщества ученых, инноваторов, деловых, государственных, общественных и экологических лидеров и организаций, открыто поддерживающих их изучение и дальнейшее развитие,

– и привлечения и поддержки талантливой и созидательной молодежи в длительной и успешной работе в атомной и смежных науках, инженерии и промышленности.

Мы предлагаем Вашей организации стать одним из партнеров нашего проекта и получить комплексный пакет уникальных информационно-аналитических и рекламных услуг.

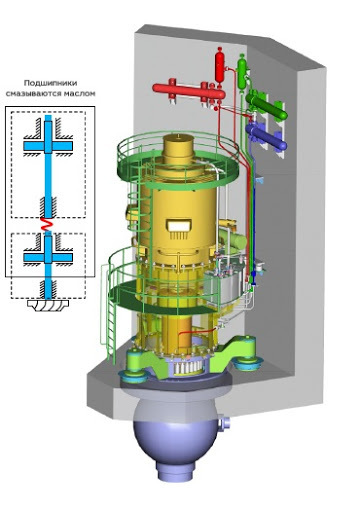

Главный циркуляционный насос

ГЦТ на АЭС — это главный циркуляционный насос, необходимый для циркуляции теплоносителя, нагретого до 320°C, и работающий при высоком давлении, не ниже 2,0 МПа. Теплоноситель нагревается теплом, которое выделяется при ядерной реакции в первом контуре.

Именно ГЦН считается одним из основных мест возникновения пожаров, вызываемыми утечкой масла и большой внутренней температурой насоса. Поэтому главный циркуляционный насос должен иметь высокую герметичность стенок корпуса, чтобы обеспечивать как можно меньше протечек радиоактивного теплоносителя.

Внеплановый сбой работы ГЦН — остановка подачи теплоносителя в активную зону реактора — может привести к повышению температуры и выходу из строя тепловыделяющих элементов ТВЭЛ-ов, являющимися главным конструктивным элементом активной зоны.

А такие фотки можно публиковать? Не шпиён ли ты часом?

И на 60 лет без отпусков :).

Спасибо тебе чувак за посты по АЭС, подписался)

А там резервирование разве не предусматривается? Я просто хз, поэтому спрашиваю

Первый блок Курской АЭС. 45 лет работы

45 лет и 1 день назад, 19 декабря 1976 в 21 час 34 минуты 1 блок Курской АЭС был выведен на мощность и впервые включен в Единую энергосистему.

1 день назад, 19 декабря 2021 в 0 часов 24 минуты по истечению срока эксплуатации энергоблок отключен от Единой энергосистемы, реактор навсегда заглушен.

Фото взяты из ФБ Росэнергоатома, они соответствуют этим историческим моментам с разницей в 45 лет.

Гнёт и плющит

Со второй минуты наверное спутниковую тарелку делают.

Росатом построит четыре энергоблока для Баимского ГОК почти за 200 млрд руб

Атомэнергомаш (машиностроительный дивизион госкорпорации «Росатом») построит для ФГУП «Атомфлот» (предприятие Росатома) 4 модернизированных плавучих энергоблока (МПЭБ) за 190,23 млрд рублей, следует из документов на сайте госзакупок.

Плавучие энергоблоки должны быть поставлены заказчику в срок до 31 июля 2031 года, передает ТАСС.

МПЭБ будут разрабатываться на базе технических решений плавучего энергоблока «Академик Ломоносов», который в настоящее время пришвартован в порту города Певек (Чукотский автономный округ) и обеспечивает регион электроэнергией и теплом. Как указано в техническом задании (ТЗ), каждый модернизированный плавучий энергоблок должен обеспечивать выдачу в береговые сети не менее 106 МВт электроэнергии, для чего он будет оснащен двумя ядерными реакторными установками РИТМ-200С.

На случай нештатных ситуаций проект предусматривает автономность МПЭБ по ряду показателей. В частности, по запасам пресной воды — 20 суток (из расчета 250 л/чел в сутки); провизии — 2 месяца на 60 человек; топлива и масла для резервных дизель-генераторов, аварийных дизель-генераторов и вспомогательного котла — 30 суток.

В конструкции МПЭБ предусмотрены защитные оболочки, которые, как отмечается в ТЗ, являются одним из барьеров на пути возможного распространения радиоактивных веществ и должны предотвращать распространение радиоактивных продуктов и обеспечивать безопасность экипажа и населения во всех режимах эксплуатации. Для дополнительного ограничения утечки радиоактивных веществ в другие части МПЭБ и окружающую среду защитные оболочки, помещения жидких и твердых РАО должны быть заключены в водогазонепроницаемое защитное ограждение.

Как ранее сообщил ТАСС директор по судостроению и оптимизированным плавучим энергоблокам (ОПЭБ) АО «Атомэнергомаш» Владимир Аптекарев, первые два корпуса МПЭБ будет строить китайская верфь Wison (Nantong) Heavy Industry Co Ltd. Причина — загруженность российских верфей и их неспособность выполнить заказ в нужные сроки. По условиям контракта с китайскими судостроителями, первый корпус будет поставлен в Россию до 2 октября 2023 года, а второй — до 2 февраля 2024 года.

3 сентября во Владивостоке в рамках Восточного экономического форума ФГУП «Атомфлот» и ООО «ГДК Баимская» в рамках реализации комплексного плана инвестиционного проекта по освоению Баимской рудной зоны подписали соглашение о поставке электроэнергии для обеспечения работы Баимского ГОКа. Согласно этому документу, Росатом обеспечит электроэнергией крупнейший по оцененным запасам меди и золота проект на постсоветском пространстве, а Атомфлот поставит четыре МПЭБ с установленной мощностью не менее 106 МВт каждый, с вводом в эксплуатацию в районе мыса Наглейнын первых двух энергоблоков к началу 2027 года, третьего — к началу 2028 года, четвертого — к началу 2031 года.

ЗЫ. Обратите внимание: заказчик не Росэнергоатом, как это было на ПАТЭС, а Атомфлот. Видимо, все-таки, в стране появится вторая эксплуатирующая организация.

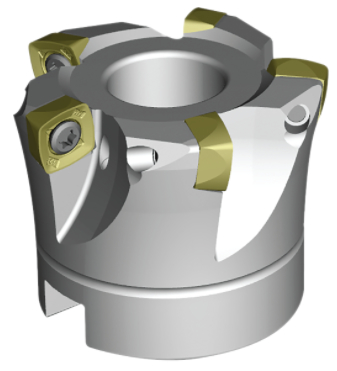

О углах в плане и подаче 1 мм на зуб

Здравствуйте коллеги по механической обработке и интересующиеся! Сегодня я хотел бы рассказать о углах в плане на процесс резания и рассказать о топовом на мой взгляд способе чернового фрезерования.

Итак, угол в плане, это угол между главной режущей кромкой пластины и поверхностью заготовки. Чем меньше этот угол, тем тоньше получается стружка. Например, при угле в плане 90 градусов, толщина стружки будет такой же величины, как и подача на зуб.

Для расчета толщины стружки можно использовать формулу:

Где Х-это толщина стружки,

Можно всё это сосчитать, однако ниже я представляю Вам таблицу с поправочными коэффициентами, от которых проще всего отталкиваться:

В общем, если угол в плане составляет меньше 90 градусов, то можно смело наваливать подачу согласно вышеприведенным коэффициентам!

И я представляю Вам не новую, но крайне актуальную стратегию- Высокоподачное фрезерование, или Hi-Feed.

Суть данной стратегии заключается в том, что при небольшом съеме мы многократно увеличиваем подачу и таким образом значительно ускоряем процесс обработки.

Классические режимы для такого рода обработки выглядят следующим образом:Скорость резания следует ставить согласно рекомендациям производителя,

При использовании данного метода с неподходящими для этого фрезами, следует исходить из следующих входных данных:Съем- старайтесь давать не больше 30% от радиуса при вершине пластины.

Подачу выбирайте так: смотрите на рекомендуемые подачи на коробке пластин и умножайте приблизительно на 5. Потом уже смотрите по звукам, по стойкости пластин, подачу можно регулировать с пульта.

Какие преимущества данного метода обработки?

-Очень быстро происходит снятие металла. Данный способ обгоняет по скорости классическое высокоскоростное фрезерование и вплотную подхдит по скорости снятия материала к стратегии iMachining, или к трохоидальному фезерованию.

-Высокоподачное фрезерование по стоимости выходит значительно дешевле, чем трохоидальная обработка монолитными фрезами и дешевле, чем классическая обработка за счет того, что пластины стоят намного дольше, так как они испытывают меньшую нагрузку.

-Силы резания в большей мере направлены в сторону оси шпинделя, верх, поэтому спокойно можно использовать вылеты фрезы выше, чем при классическом фрезеровании.

-Очень красивая стружка! Может это какой то субъективный фактор, но стружка получается сегментированная, завернутая в красивые кусочки, вот прямо так и хочется взять в руки горсть. Её очень легко убирать!

-Высокоподачное фрезерование справится там, где не совсем подходит обработка технологией iMachining. Например, если необходимо обработать карман, который имеет на стенках уступы, или «этажи»

А теперь поговорим о недостатках.

-Технология высокоподачного фрезерования черновая и она оставляет плохую шероховатость на дне и на стенках, после этого требуется дальнейшая обработка.

-Необходим станок, обеспечивающий высокую минутную подачу.

Технология рабочая, по полной программе захватывает сердца наладчиков и технологов нашей необъятной, однако ещё не все о ней знают. Пробуйте, пользуйтесь! Всего хорошего!

Российский проект плавучих атомных энергоблоков станет серийным

#АЭС #атомная_энергетика #российские_технологии

На фоне серьезного энергетического кризиса в мире, развитие российского проекта атомных плавучих реакторов, звучит намного надежнее солнечных батарей и ветрогенераторов и немного издевательски по отношению к Европе, которой, по-видимому, придется нелегко этой зимой

По данным компании, мощность микрореактора Radiant превышает 1 МВт, этого достаточно для бесперебойного питания около 1000 домов в течение восьми лет, в то время как несколько микрореакторов можно использовать вместе для питания целого города или военной базы. Микрореактор предназначен для размещения в транспортном контейнере, его можно перевозить по дорогам, на кораблях и авиатранспортом.

В Radiant уже получили патенты на важные технологии, способные сделать реакторы максимально «чистыми», эффективными и безопасными. Благодаря использованию топлива из твердых частиц, которое выдерживает более высокие температуры и не плавится. А также использованию гелиевого хладагента, что значительно снижает риски коррозии, кипения и загрязнения, связанные с более традиционным водяным хладагентом.

Россия снова ввозит урановые отходы для переработки

Россия после 10-летнего перерыва возвращается к практике ввоза крупных партий радиоактивных отходов из Европы.

Как сообщает GreenPeace France, французская государственная компания Orano заключила контракт с «Росатомом» на отправку в Россию более тысячи тонн отработанного урана с национальных АЭС и уже вывезла первую партию в начале 2021 года.

По словам источников GreenPeace, следующая поставка запланирована на октябрь-декабрь 2021 года.

По мнению организации, в России эти требования не соблюдаются, а сама сделка представляет де-факто захоронение радиоактивных отходов в Сибири, в обмен на которое Москва получает возможность «за дорого» продавать топливо во Францию. Как полагают в GreenPeace, у России нет потребности в таком количестве урановых «хвостов», поскольку в стране копятся отходы от собственных АЭС.

Тогда Россия обязалась принять 12 тысяч тонн обедненного урана из ФРГ. Сделка состоялась без огласки, и о ней стало достоверно известно после того, как депутаты Бундестага направили запрос в Федеральное министерство окружающей среды.

По словам представителя компании, российская центрифужная технология обогащения урана позволяет производить обогащенный уран из обедненного «экономически-эффективным способом».

10 стран Евросоюза обратились в Брюссель с просьбой признать ядерную энергию зеленой

Прибалты, уничтожившие по указке ЕС Игналинскую АЭС, дружно грызут локти.

В Европейскую комиссию поступило обращение от группы стран, возглавляемой Францией, с просьбой признать атомную энергию низкоуглеродной. В настоящее время 26 % от всей производимой в ЕС электроэнергии поставляется АЭС.

Помимо Франции, обращение подписали Чехия, Польша, Венгрия, Румыния, Финляндия, Словения, Словакия, Хорватия и Болгария. Эти страны уже имеют опыт производства ядерной энергии.

Продолжающийся энергетический кризис в Европе побудил государства обратиться к Еврокомиссии, чтобы защитить население от колебаний цен на электроэнергию. Еще одной причиной является желание снизить энергетическою зависимость от третьих стран.

Сейчас более 90 % природного газа импортируется в ЕС. Россия — основной поставщик. Такая зависимость влияет на рост цен на энергоносители, отмечают авторы обращения.

Страны настаивают на том, что включение ядерной энергии в перечень зеленых инвестиций в какой-то мере позволит отказаться от импортных поставок энергии. Они подчеркивают, что нет никаких научных доказательств неблагоприятного влияния атомной энергии на климат.

На данный момент АЭС есть в 13 государствах ЕС. Сторонники ядерной энергии говорят о низком выбросе углекислого газа, а противники считают проблемой вырабатываемые станциями отходы, а также сроки и стоимость строительства инфраструктуры АЭС.

Франция вырабатывает примерно 70 % своей энергии на АЭС, а Чехия — около 37 %.

Международное агентство по атомной энергии прогнозирует, что к 2050 году мировые мощности производства электроэнергии на АЭС увеличатся с 393 ГВт до 792 ГВт. Это станет возможным благодаря ускоренному внедрению инновационных ядерных технологий. К середине XXI века объем атомной энергии от общего числа составит примерно 12 %, полагают в агентстве.

В конце прошлого месяца глава Tesla и SpaceX Илон Маск призвал строить больше АЭС и не закрывать существующие. Он говорит, что это потребуется для перехода на возобновляемые источники, которые пока не способны обеспечивать необходимым объемом электроэнергии.

Ответ на пост «Керамическая фреза»

Здравствуйте, уважаемые коллеги и интересующиеся! Так уж получилось, что работаю я инженером-технологом в компании, которая занимается продажами инструмента и должность заставляет меня быть компетентным. В данном посте я хотел бы описать, как работают керамические концевые фрезы, зачем они вообще нужны, как происходит подготовка производства и сколько примерно это стоит.

Что вообще представляет из себя керамика? По сути, это оксиды, или соли различных минералов. Как пример, это глина и посуда из неё. Если Вы представляете себе, как делается посуда, то примерно так же делаются и прочие изделия, в том числе токарные, или фрезерные пластинки и концевые фрезы. Отличия не очень существенны, да и компании-производители стараются держать свои технологии в тайне. Где то нагрев происходит под давлением, где то керамику чем то армируют, таких тонкостей я к сожалению не знаю.

А что по физическим свойствам? Ту всё сразу же становится интереснее для металлообработки: Керамика очень твердая, хоть и хрупкая (например оксид алюминия по шкале Мооса имеет 9 единиц твердости), а также керамика очень легко переносит нагрев. Поэтому то её и начали использовать для обработки труднообрабатываемых материалов!

Для примера я решил использовать керамическую пластину для обработки жаропрочной стали на основе никеля, для обработки жаропрочки НК78Т на токарном станке. С твердым сплавом, максимальная скорость, которую я дал бы заготовке, это 40-50метров в минуту, с обильным охлаждением эмульсией, при этом стойкость пластины по времени составила бы максимум 30 минут. А с керамикой я с легкостью увеличиваю скорость до 250 метров в минуту, при этом уменьшая примерно вдвое подачу на оборот. В результате скорость обработки вырастает в 2,5-3 раза!

Теперь конкретно по концевым фрезам.

Про подготовку производства.

Для начала нужно понимать, что не всякая керамика подойдет конкретно к Вашему материалу. Бывают химические несоответствия. Выражаться это будет в возникновении наростов, которые ни в коем случае нельзя снимать руками, потому что нарост обязательно возьмет с собой кусочек режущий кромки и фрезу придется отправлять в мусор.

Также фрезе требуется постоянство температуры- при написании программы необходимо постараться минимизировать холостые ходы, обеспечив постоянную нагрузку. Прерывистая термическая нагрузка чревата так называемым термошком: это когда на кромке образуются микротрещины, эти трещины расширяются и фреза разлетается, пробивая всё на своем пути, как я уже писал выше. Производители рекомендуют обеспечить высокую скорость вращения инструмента (300-1000 м/мин), тут лучше обращаться к каталогам, у всех производителей по разному. Также ни в коем случае не стоит использовать встречное фрезерование, только попутное.

Написал первый пост, прямо таки расстался с невинностью)

Прошу не пинать за всевозможные ошибки, я изо всех сил постараюсь ответить на вопросы, или разъяснить, если что то непонятно

Петрозаводскмаш изготовил главный циркуляционный трубопровод для АЭС в Индии

Главный циркуляционный трубопровод внутренним диаметром 850 мм и общей длиной 146 метров соединяет основное оборудование первого контура АЭС: реактор, парогенераторы и главные циркуляционные насосы. ГЦТ предназначен для циркуляции теплоносителя при температуре до 320 градусов под высоким давлением — около 160 атмосфер.

Петрозаводскмаш изготавливает ГЦТ из трубных заготовок собственного производства: на предприятии на внутреннюю поверхность труб наносят антикоррозионное плакирующее покрытие методом электрошлаковой наплавки. Петрозаводскмаш первым в России освоил технологию изготовления бесшовных плакированных труб ГЦТ для АЭС.

Ранее для блока № 4 индийской АЭС «Куданкулам» Петрозаводскмаш изготовил комплект корпусов главных циркуляционных насосов, коллекторы теплоносителя первого контура для парогенераторов, а также трубопроводную арматуру. В настоящее время в производстве остаётся компенсатор давления.

АЭС «Куданкулам» — атомная электростанция с энергоблоками ВВЭР-1000, расположенная на юге Индии, в штате Тамилнад. Первый энергоблок АЭС «Куданкулам» в июне 2014 года выведен на 100% мощности, 30 декабря 2014 г. индийская сторона передала блок в коммерческую эксплуатацию, а 5 апреля 2017 г. подписано «Заявление об окончательной приемке Блока 1». Данный документ фиксирует выполнение АО АСЭ всех обязательств по основным контрактам для блока 1, выполнение гарантийных показателей энергоблока и возможность его беспрепятственной работы на номинальном уровне мощности. Второй энергоблок включён в национальную энергосеть Индии 29 августа 2016 г.

Акционерное общество «АЭМ-технологии», основанное в 2007 году в структуре АО «Атомэнергомаш» — машиностроительного дивизиона государственной корпорации «Росатом», в настоящее время является одной из ведущих российских компаний в области энергетического машиностроения, член «Союза машиностроителей России». В структуре компании инжиниринговый центр, укомплектованный опытными конструкторами и технологами, а также две производственные площадки: Филиал АО «АЭМ-технологии» «Петрозаводскмаш» в Петрозаводске и Филиал АО «АЭМ-технологии» «Атоммаш» в Волгодонске.