гидрошпонка аквастоп стена плита

Технологический регламент на установку гидрошпонок АКВАСТОП

1. ОБЩИЕ ПОЛОЖЕНИЯ.

Настоящий технологический регламент определяет общий порядок и условия выполнения работ по установке и эксплуатации гидроизоляционных шпонок АКВАСТОП ® различных видов и разработан в соответствии с требованиями ТУ 5772-001-58093526-11.

Установку шпонок необходимо производить в соответствии с проектноконструкторской документацией. Шпонки должен устанавливать персонал, имеющий соответствующую квалификацию. Приведенные в регламенте рисунки схематичны и могут отличаться от реальной ситуации.

Потребитель несет ответственность за соответствие выбранного им типа шпонки назначению и условиям ее эксплуатации.

2. ГИДРОИЗОЛЯЦИОННЫЕ ШПОНКИ АКВАСТОП ®

2.1. Используемые термины

В регламенте используются следующие термины:

Деформационный шов – температурный, осадочный, антисейсмический и другие швы, а также их сочетания.

Технологический шов бетонирования – шов в месте контакта бетона разного возраста, обусловленный технологией производства бетонных работ.

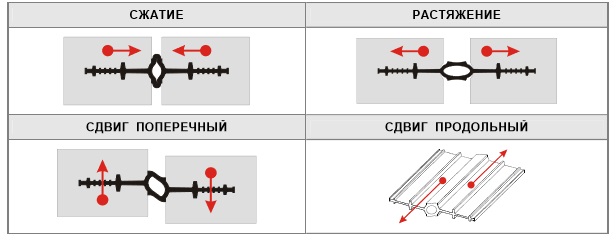

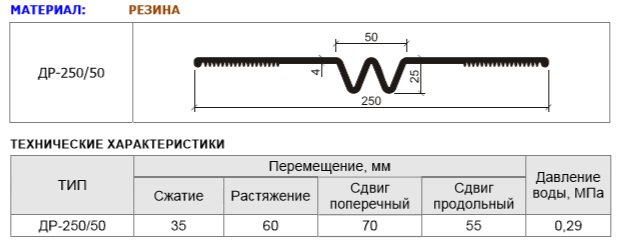

Перемещения – допустимые перемещения сопрягаемых элементов конструкции. Виды перемещений приведены в таблице 2.1.

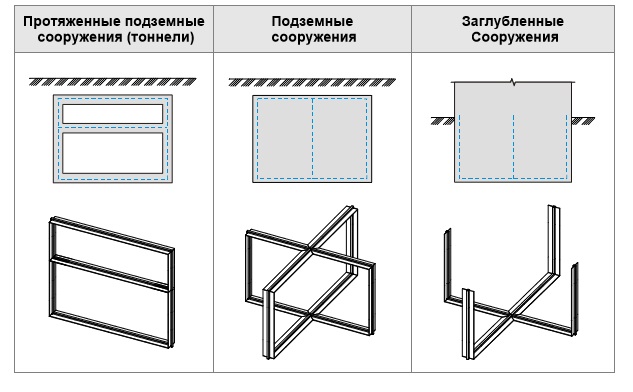

2.2. Область применения

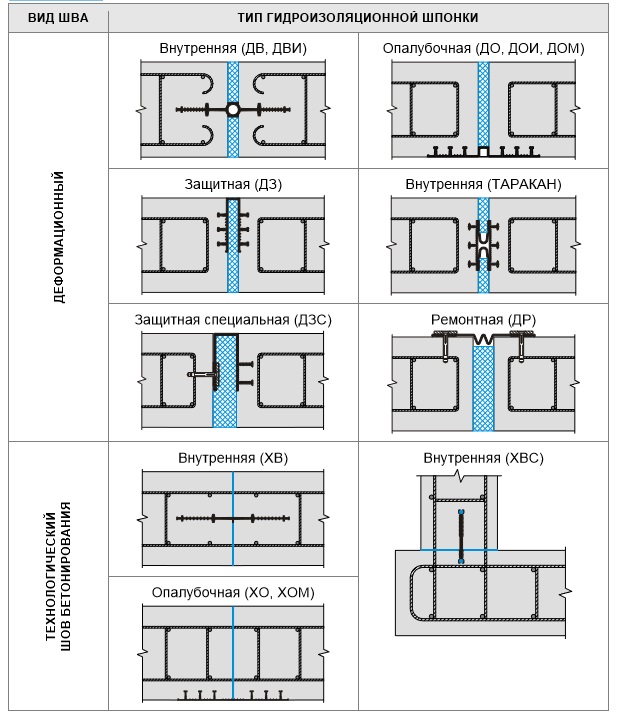

Шпонки АКВАСТОП ® предназначены для устройства и восстановления гидроизоляции деформационных и технологических швов бетонирования в железобетонных конструкциях подземных и заглубленных сооружений.

Область применения для каждого типа шпонок приведена в таблице 2.2.

2.3. Материал изделий

Гидроизоляционные шпонки АКВАСТОП® изготавливают методом экструзии в соответствии с ТУ 5772-001-58093526-11 из следующих материалов:

Физико-механические показатели материалов приведены в Приложении 17.

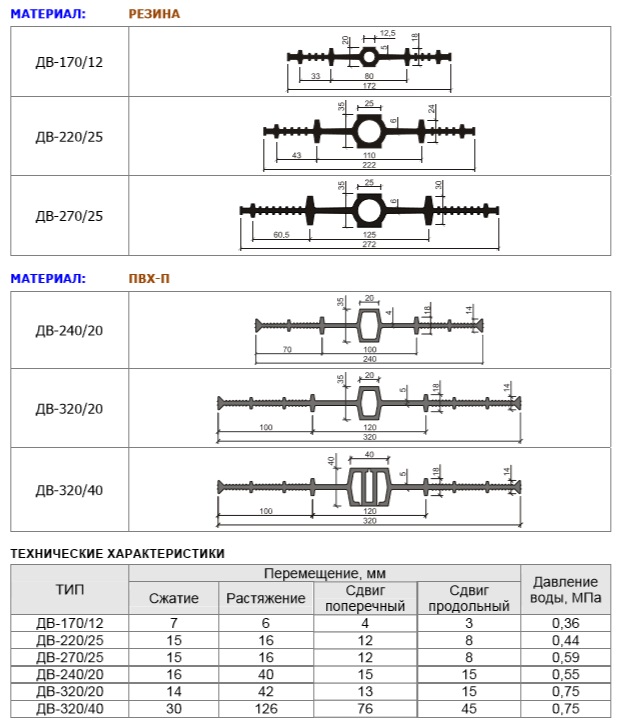

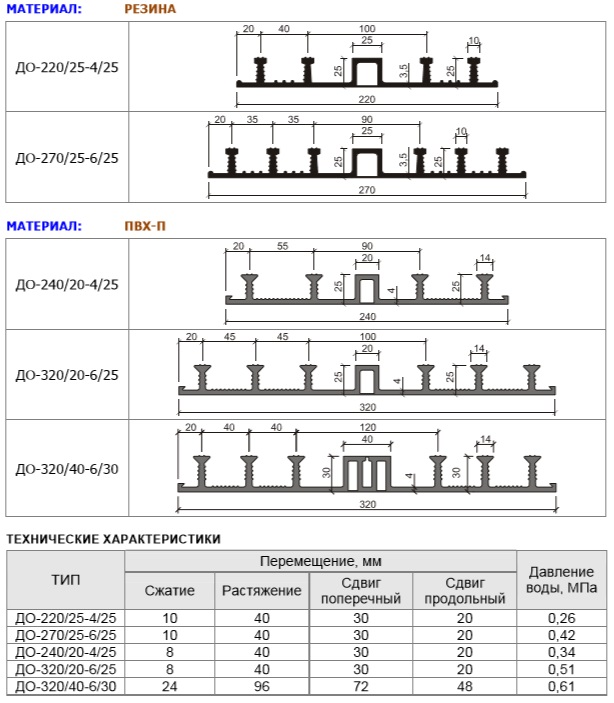

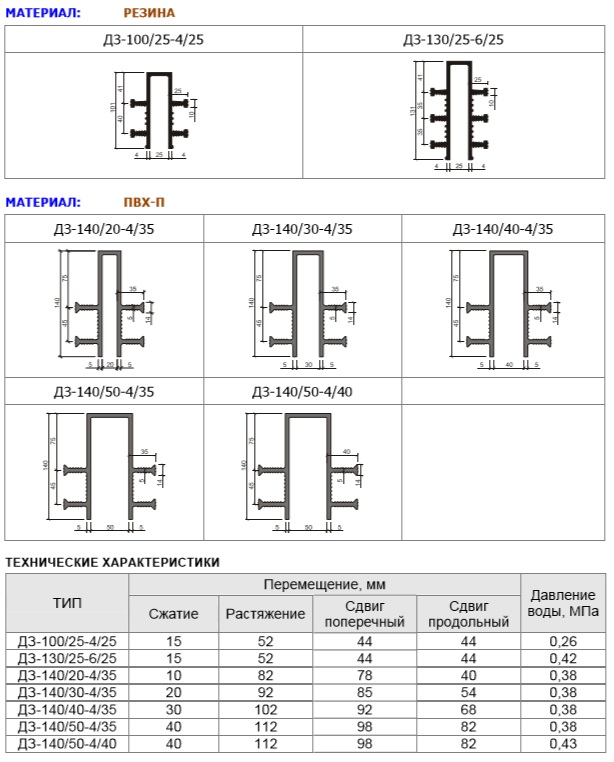

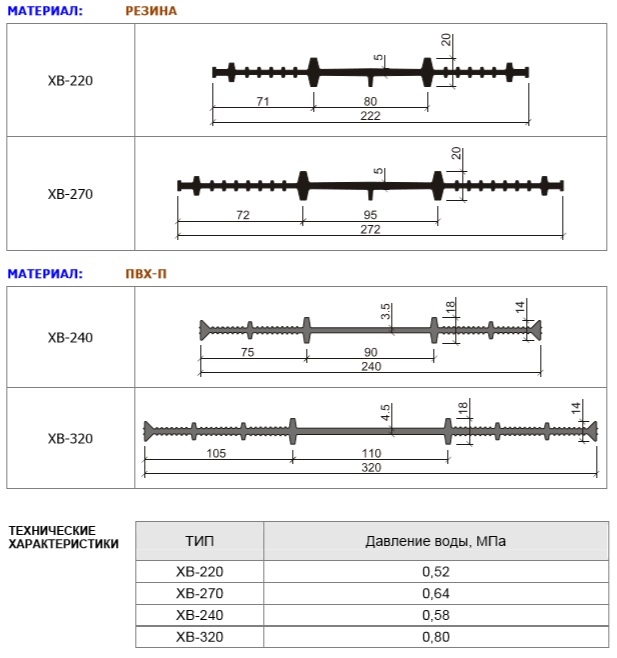

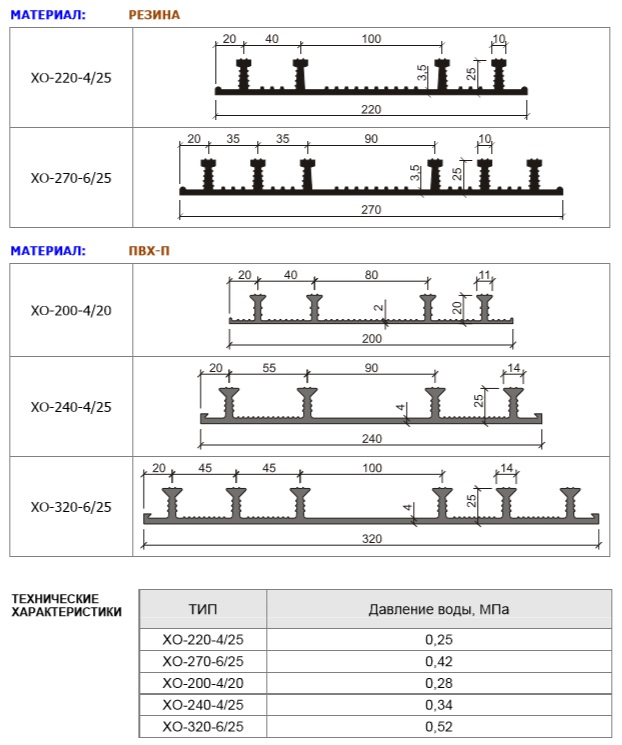

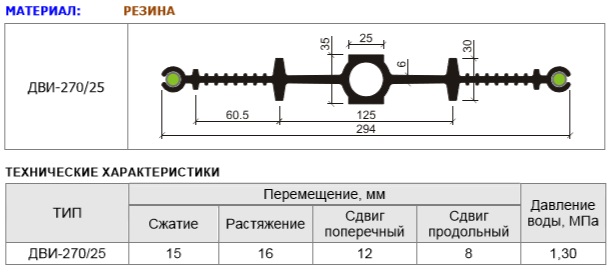

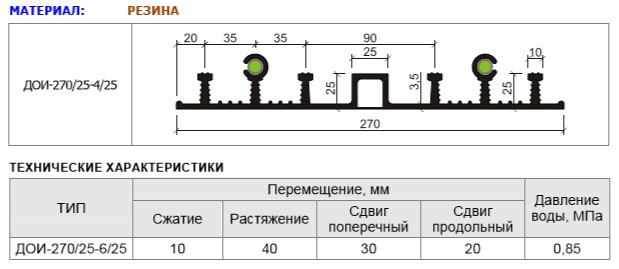

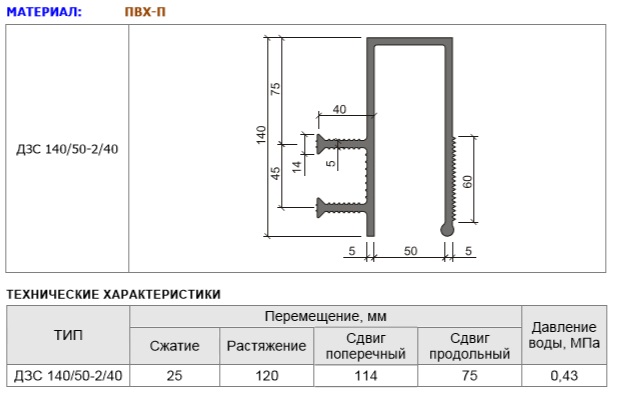

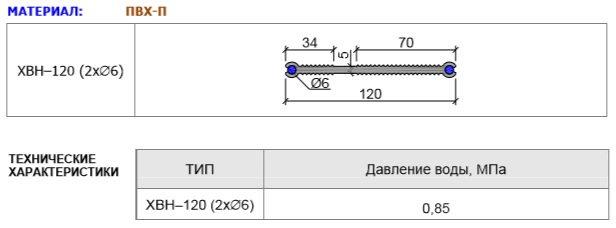

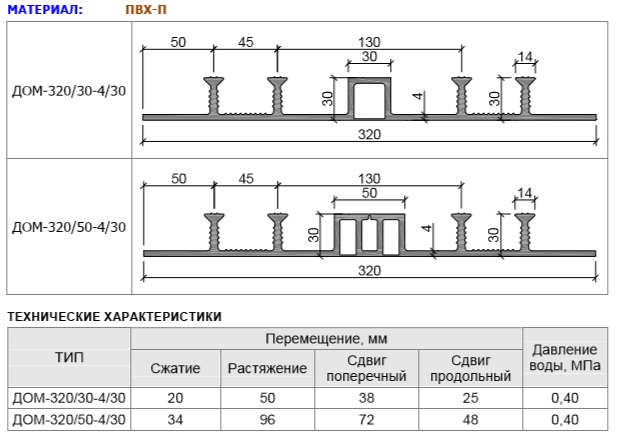

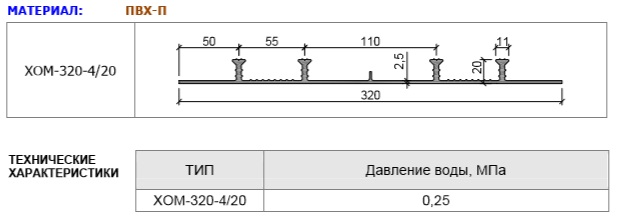

2.4. Технические характеристики

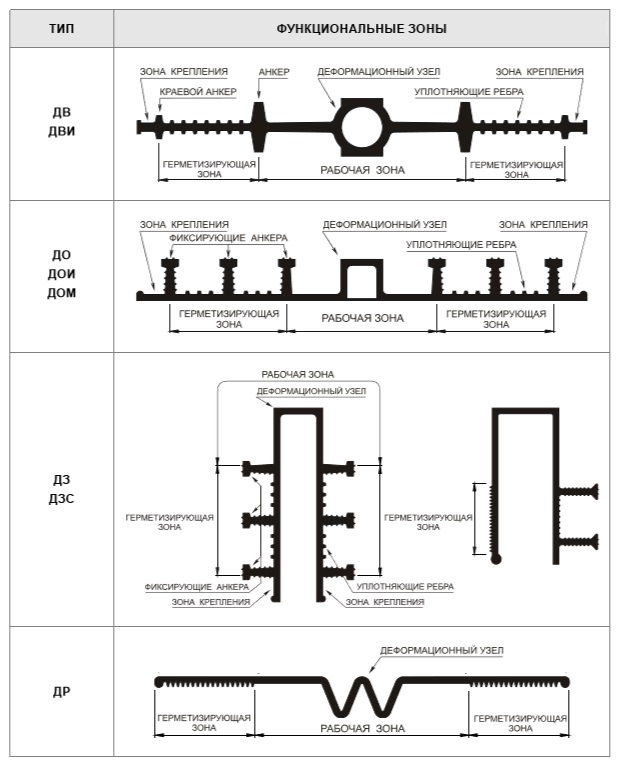

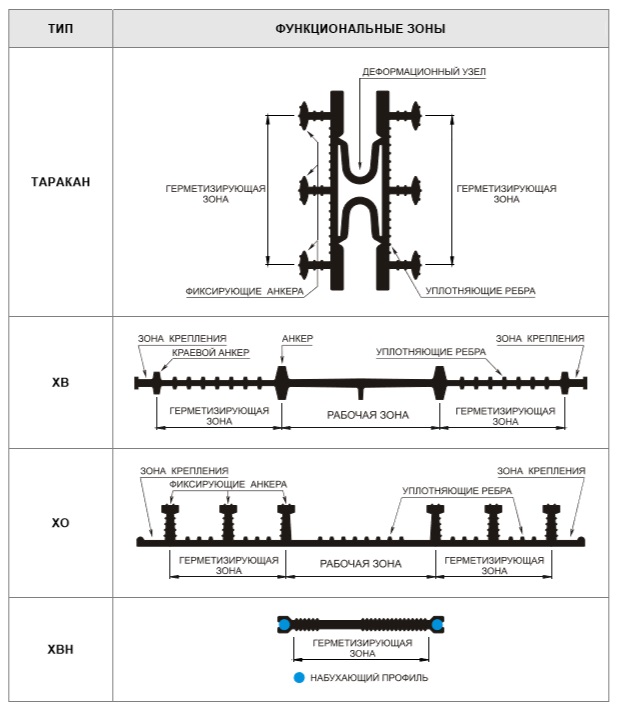

Функциональные зоны шпонок приведены в Приложении 18.

Технические и эксплуатационные характеристики шпонок приведены в Приложениях 20 – 32.

Техническое описание системы АКВАСТОП ® ИНЖЕКТО, используемой совместно со шпонками типов ДВИ и ДОИ, приведено в Приложении 33.

Техническое описание профиля набухающего резинового АКВАСТОП ® тип ПНР приведено в Приложении 34.

2.5. Обозначение гидроизоляционных шпонок

2.6. Номенклатура гидроизоляционных шпонок

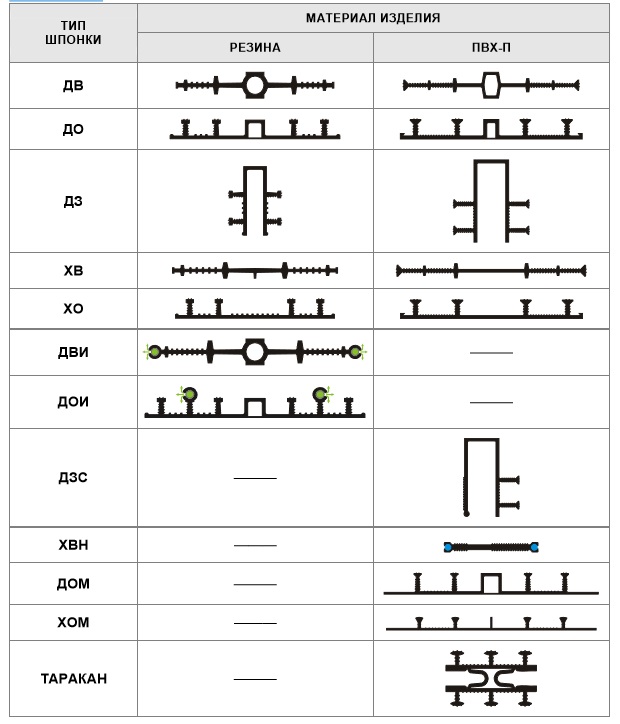

Номенклатура гидроизоляционных шпонок приведена в таблице 2.3.

3. РЕКОМЕНДАЦИИ ПО УСТАНОВКЕ ГИДРОИЗОЛЯЦИОННЫХ ШПОНОК

Установку шпонок необходимо производить в соответствии с проектно-конструкторской документацией. Работы по установке шпонок должны выполнять квалифицированные специалисты, имеющие соответствующие навыки и опыт.

3.1. Транспортирование и хранение

Шпонки перевозят транспортом всех видов в соответствии с правилами перевозки в условиях, исключающих их механические повреждения и загрязнения.

Шпонки следует хранить в заводской упаковке, не подвергать деформирующим нагрузкам, защищать от воздействия нефтепродуктов, органических растворителей и прямых солнечных лучей.

Условия при воздействии климатических факторов должны соответствовать:

Если шпонки были деформированы при транспортировке или хранении, необходимо разложить их на ровной поверхности для снятия деформаций. При отрицательной температуре рекомендуется выдержать шпонки в теплом помещении при температуре не ниже + 5 о С не менее 12 ч до начала выполнения работ по их установке.

3.2. Установка

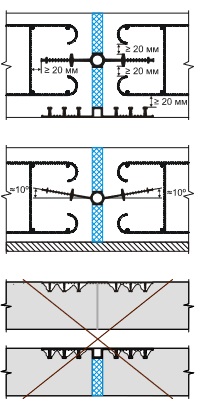

Зазор между шпонкой любого типа и ближайшим арматурным стержнем должен быть не менее 20 мм.

В горизонтальных конструкциях для получения плотного контакта бетона с телом шпонок при бетонировании внутренние шпонки типа ДВ, ДВИ и ХВ следует устанавливать с прогибом под углом около 10°.

При установке шпонок необходимо обеспечить герметичность в местах примыкания их к опалубке для исключения протекания цементного раствора при проведении бетонных работ.

Не рекомендуется установка опалубочных шпонок типов ДО, ДОИ и ХО в верхнюю часть горизонтальных конструкций.

В строительной конструкции шпонки должны образовывать замкнутый контур по всему периметру возможного водопроявления (см. таблицу 3.1).

3.3. Крепление

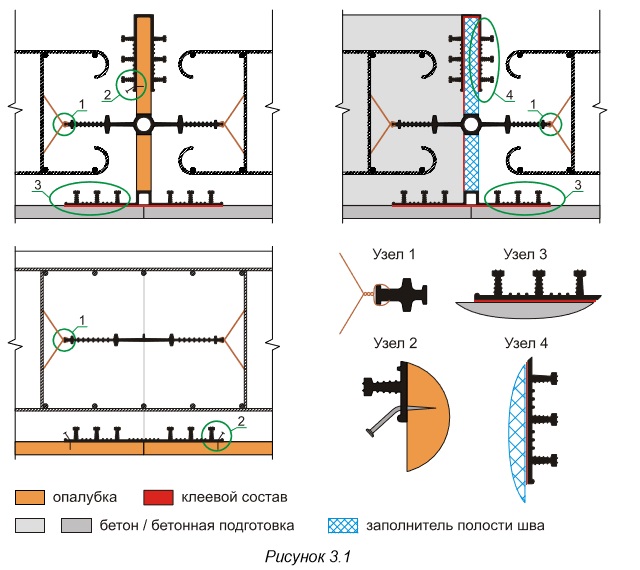

Внутренние шпонки (тип ДВ, ДВИ, ХВ) крепят вязальной проволокой к арматурным стержням с шагом около 250 мм (рисунок 3.1, узел 1).

Опалубочные шпонки (тип ДО, ХО) крепят к деревянной опалубке гвоздями 70-90 мм (максимальная глубина забивки 1/3 длины гвоздя) с шагом около 250 мм (рисунок 3.1, узел 2). После забивки гвозди следует отогнуть на угол 4050? от вертикального положения. В других случаях (например, установка опалубочных шпонок на бетонную подготовку) для крепления следует использовать клеевые составы (рисунок 3.1, узел 3).

Защитные шпонки (тип ДЗ) на I этапе бетонирования крепят к деревянной опалубке гвоздями 70-90 мм (максимальная глубина забивки 25 мм) с шагом около 250 мм (рисунок 3.1, узел 2). После забивки гвозди следует отогнуть на угол 40-50? от вертикального положения.

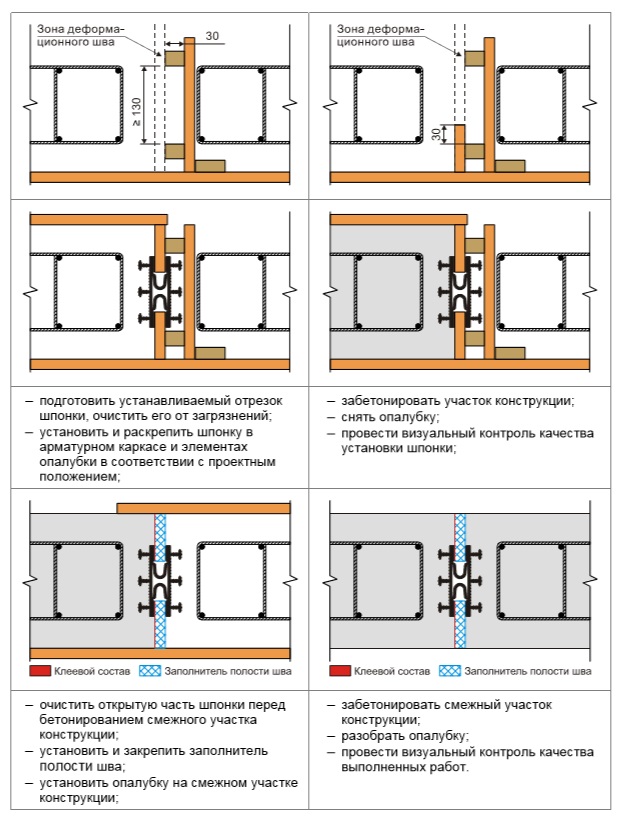

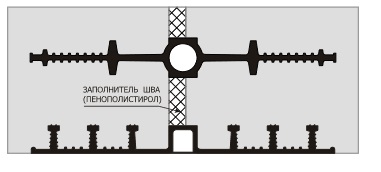

Для предотвращения смещения заполнителя полости шва от проектного положения, его необходимо вклеить (рисунок 3.1, узел 4).

Способ крепления должен исключать возможность смещения шпонок от проектного положения при ведении бетонных работ.

3.4. Заполнитель полости деформационного шва

В качестве заполнителя полости шва следует использовать пенополистирол, пенопласт или аналогичные материалы. Применяемый материал должен обеспечить проектный размер зазора деформационного шва при ведении бетонных работ и свободное сжатие/раскрытие шва, без возникновения напряжений в сопрягаемых элементах конструкции, при эксплуатации сооружения.

Заполнитель полости шва следует крепить клеевым составом. Способ крепления должен исключать возможность смещения заполнителя полости шва от проектного положения при ведении бетонных работ.

3.5. Клеевые составы

Применяемый клеевой состав должен иметь хорошую адгезию к склеиваемым материалам и не вызывать их разрушения.

В качестве клеевого состава рекомендуется использовать герметики, мастики или клеи холодного применения на полиуретановой, полисульфидной (тиоколовой), бутилкаучуковой, эпоксидной или другой основе.

3.6. Особенности ведения опалубочных и бетонных работ

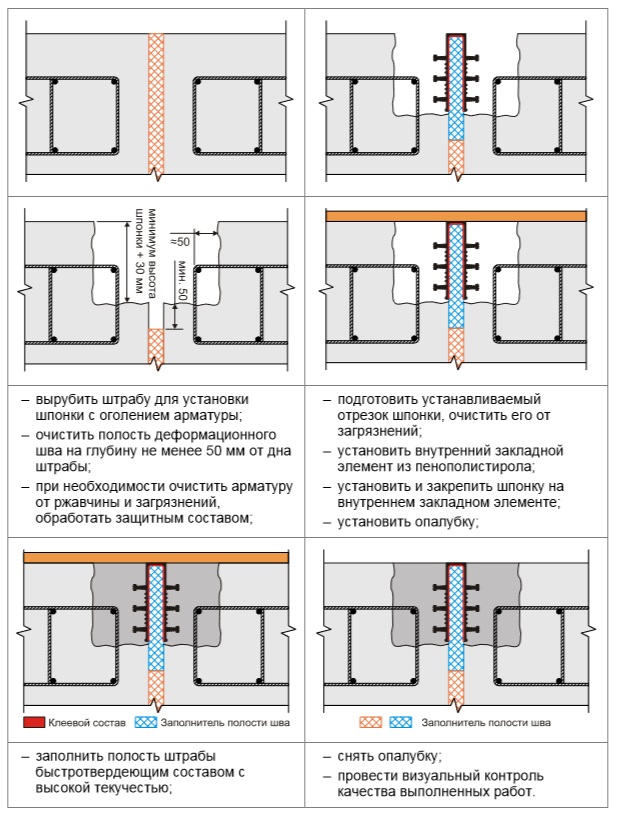

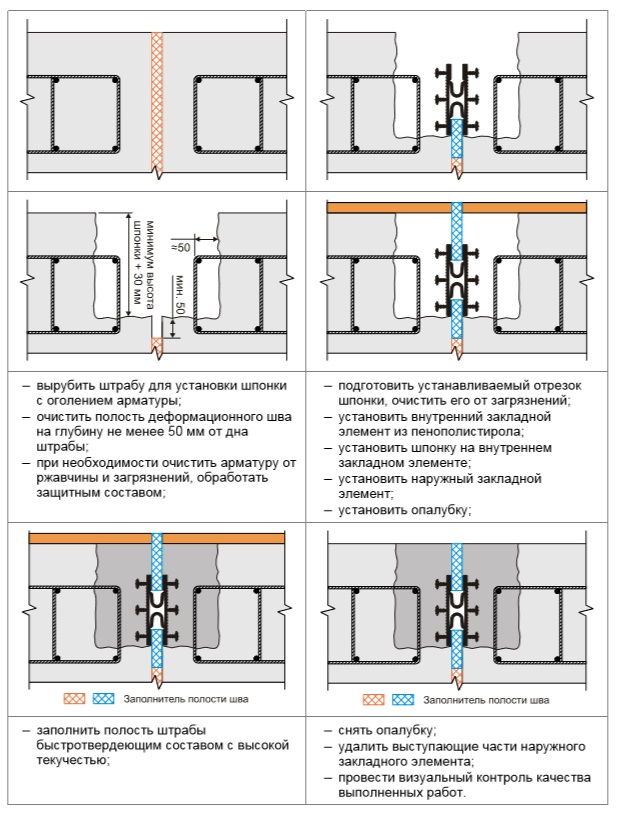

3.7. Особенности восстановления гидроизоляции деформационных швов

Шпонки типа ДЗ и Таракан.

Возможность установки шпонок определяет конструкция деформационного шва.

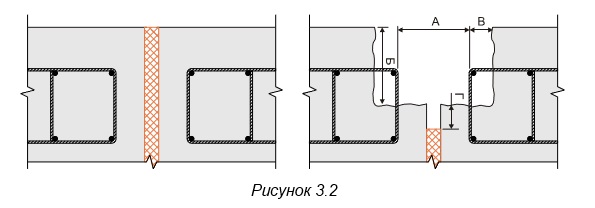

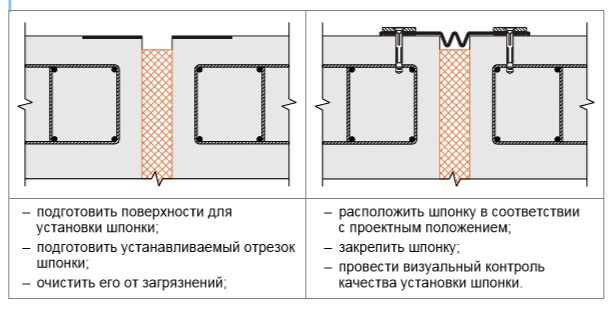

Для установки шпонки необходимо подготовить штрабу (рисунок 3.2)

Минимальный установочный размер по ширине А (рисунок 3.2) – расстояние в свету между арматурой в торцах сопрягаемых элементов конструкции, должен быть равен габаритному размеру шпонки плюс 40 мм.

Минимальный установочный размер по глубине Б должен быть не менее габаритного размера шпонки (для шпонок типа ТАРАКАН – габаритный размер плюс 30 мм).

В штрабе для установки шпонки арматура конструкции должна быть обнажена примерно на 50 мм (размер В).

Полость деформационного шва должна быть очищена на глубину не менее 50 мм от дна штрабы (размер Г).

Для заполнения полости штрабы после установки шпонки следует использовать быстротвердеющий безусадочный ремонтный состав с высокой текучестью. Состав укладывают попеременно по обе стороны от шпонки на высоту (глубину) не более 300 мм.

Опалубка шва наращивается по длине шва по мере заполнения вскрытой полости штрабы.

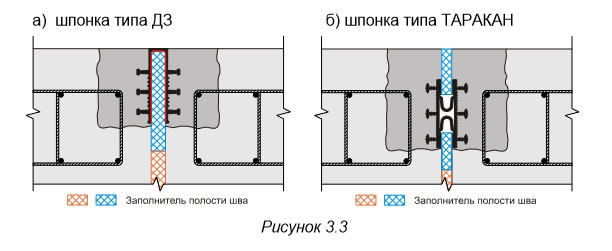

На рисунке 3.3 приведены схемы расположения шпонок типов ДЗ и ТАРАКАН в деформационном шве с восстановленной гидроизоляцией.

3.8 Особенности применения шпонок типов ДЗС и ДР

Категория бетонной поверхности в месте контакта с герметизирующей зоной шпонок типов ДР и ДЗС (Приложение 18) должна быть не ниже А4 по ГОСТ 13015.

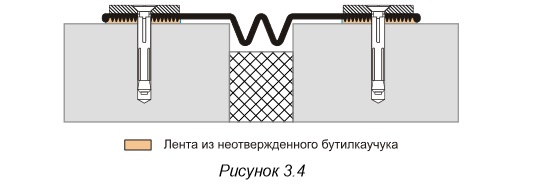

Между бетоном и гидроизоляционной шпонкой по берегам шва следует укладывать ленты из неотвержденного бутилкаучукового герметика достаточной ширины и толщиной не менее 3 мм, как показано на рисунке 3.4.

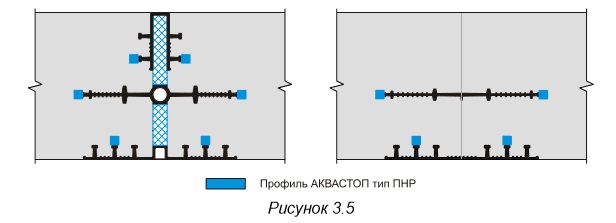

Для остальных типов шпонок рекомендуется использовать профиль набухающий резиновый АКВАСТОП ® тип ПНР (Приложение 34). Варианты применения показаны на рисунке 3.5.

Гарантированную работоспособность гидроизоляционных шпонок обеспечивает тщательный контроль соблюдения положений рабочего проекта и данного технологического регламента на всех этапах производства работ.

4. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ УСТАНОВКИ ШПОНОК

Установку шпонок выполняет обученный персонал, имеющий соответствующие навыки и опыт. Приведенные технологические схемы отражают общий порядок производства работ. Состав работ для конкретных условий устанавливают в рабочем проекте.

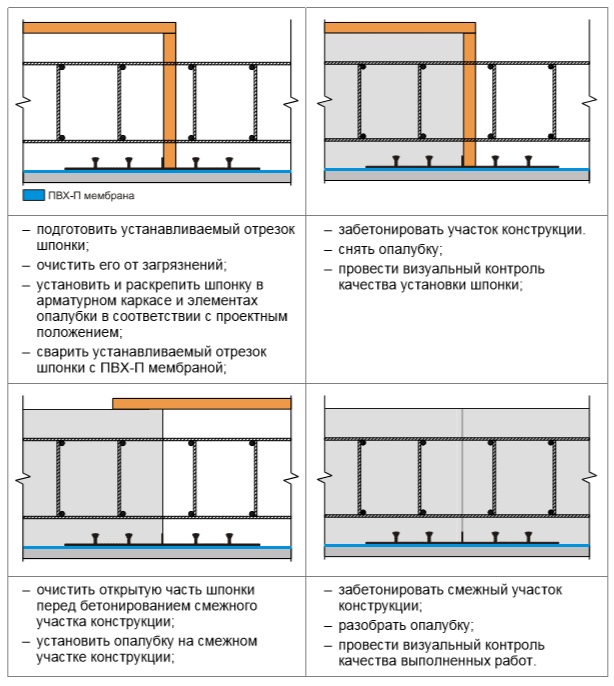

4.1. Новое строительство

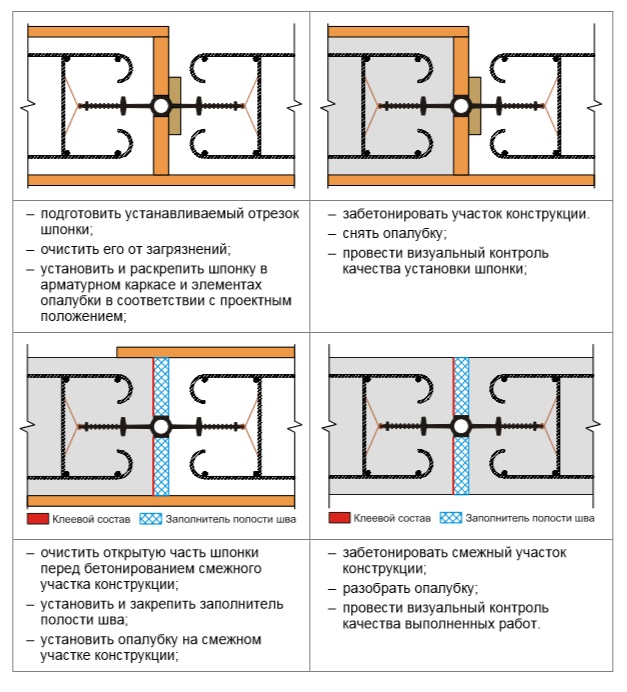

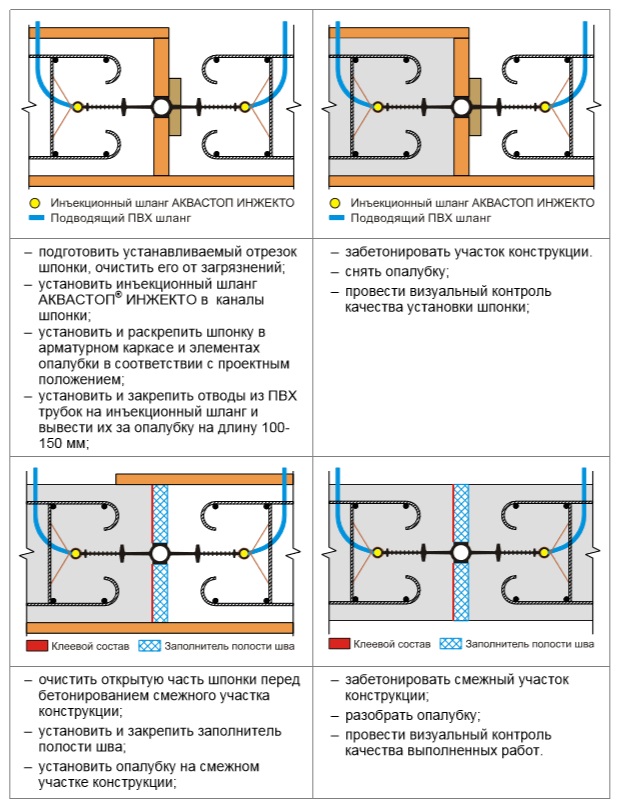

Порядок производства работ для шпонок типа ДВ, ДВИ, ДО, ДОИ, ДЗ, ХВ, ХВН, ХО и ТАРАКАН (синим курсивом выделены работы, выполняемые только для типов ДВИ, ДОИ или ХВН):

Для шпонок типа ДВИ и ДОИ работы по инъектированию проводят в соответствии с требованиями и положениями, установленными в технологическом регламенте на инъектирование. Рекомендуемый порядок производства работ по установке шпонок изложен в Приложениях 1 – 5 и 7 – 10.

4.2. Новое строительство (сопряжение с существующими конструкциями)

Порядок производства работ для шпонок типа ДЗС:

Рекомендуемый порядок производства работ по установке шпонок изложен в Приложении 6.

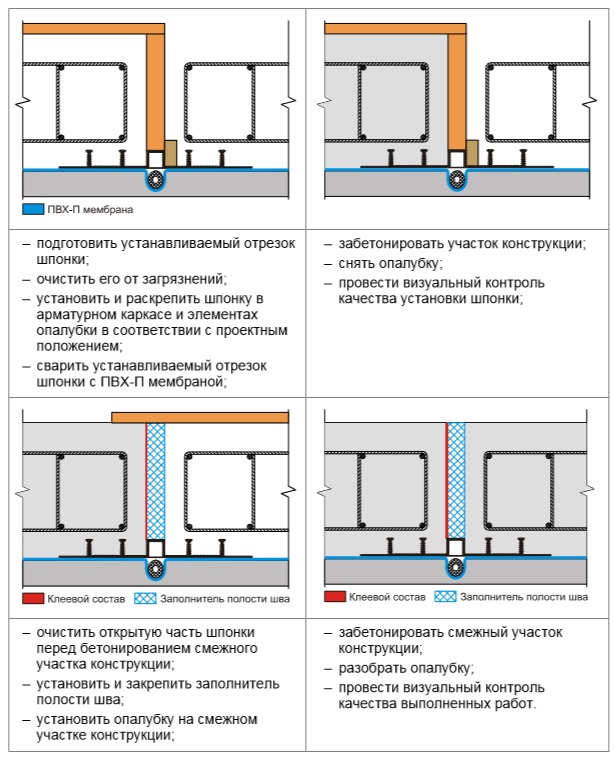

4.3. Новое строительство (гидроизоляция ПВХ-П мембраной)

Порядок производства работ для шпонок типа ДОМ и ХОМ:

Работы по установке ПВХ-П мембраны проводят в соответствии с требованиями и положениями, установленными в технологическом регламенте на установку ПВХ-П мембраны.

Рекомендуемый порядок производства работ по установке шпонок изложен в Приложениях 11 – 12.

4.4. Восстановление гидроизоляции деформационных швов

Шпонки типа ДЗ и Таракан.

Порядок производства работ (синим курсивом выделены работы, выполняемые только для шпонок типа ТАРАКАН):

Рекомендуемый порядок производства работ по установке шпонок изложен в Приложениях 13 – 14.

Шпонки типа ДР

Порядок производства работ:

5. ВЫПОЛНЕНИЕ СТЫКОВЫХ СОЕДИНЕНИЙ

При выполнении работ температура воздуха должна быть не ниже +5 о С. В холодную погоду следует подогревать зону проведения работ. При дожде или снеге работы по выполнению стыковых соединений можно проводить только под защитой тента.

5.1. Шпонки из резины

Для выполнения стыковых соединений резиновых шпонок рекомендуется использовать следующие клеи:

Технические характеристики рекомендуемых цианакрилатных клеев приведены в Приложении 16.

Универсальность и простота работы с цианакрилатными клеями позволяет непосредственно на месте производства бетонных работ быстро и качественно выполнить стыковку шпонок и изготовить фасонные элементы.

Для обеспечения стабильности свойств клея его необходимо хранить в темном, прохладном месте, защищенном от воздействия солнечного света, при температуре не выше + 5 о С.

Последовательность технологических операций при выполнении стыковых соединений для резиновых шпонок:

Качество выполнения стыковых соединений проверяют визуально и механическим способом. Проверку повторяют перед бетонированием после установки шпонки.

5.2. Шпонки из ПВХ-П

Для выполнения стыковых соединений ПВХ-П шпонок используют метод сварки.

Последовательность технологических операций при выполнении стыковых соединений для ПВХ-П шпонок:

Качество выполнения стыковых соединений проверяют визуально и механическим способом. Проверку повторяют перед бетонированием после установки шпонки.

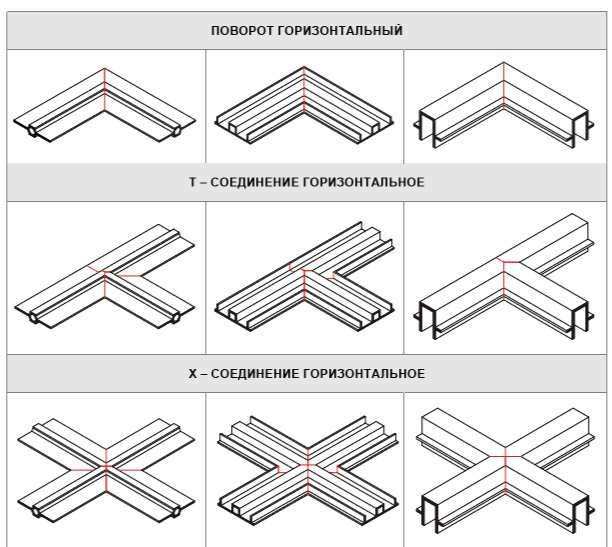

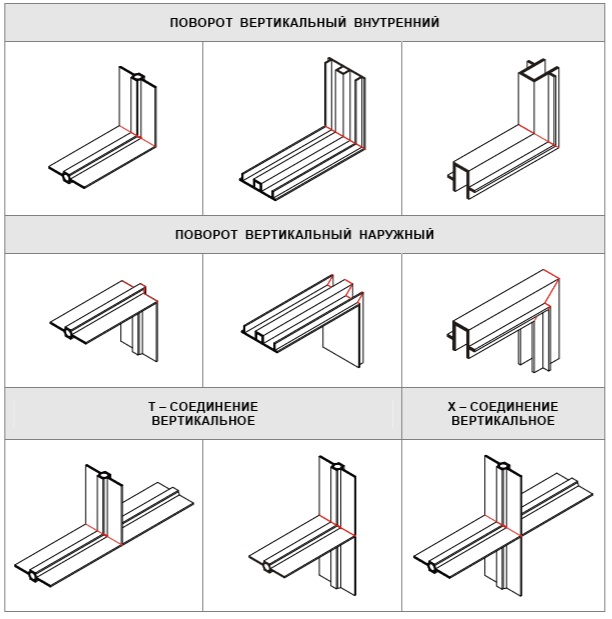

6. ИЗГОТОВЛЕНИЕ ФАСОННЫХ ЭЛЕМЕНТОВ

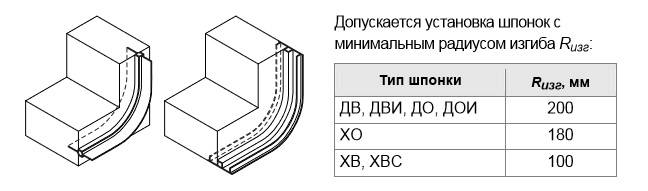

При изготовлении фасонных элементов стыкуемые концы шпонок обрезают под требуемым углом, проверяют полноту прилегания стыкуемых поверхностей и склеивают/сваривают по изложенной в разделе 5 последовательности.

Качество изготовления фасонных элементов проверяют визуально и механическим способом. Проверку повторяют перед бетонированием после установки шпонки.

Основные виды фасонных элементов приведены в Приложении 19.

7. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ, ОБОРУДОВАНИЕ И ОСНАСТКА

При производстве работ по установке гидроизоляционных шпонок специализированного инструмента не требуется.

Для выполнения стыковых соединений шпонок и изготовления фасонных элементов необходимы следующие материалы и оборудование:

Расходные материалы (шпонки из резины):

Расходные материалы (шпонки из ПВХ-П):

Оборудование:

Вспомогательные материалы:

8. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Расходные материалы (раздел 7) изготовлены на органической и полимерной основе и могут вызвать раздражение кожи, глаз и дыхательных путей. Работы обязательно проводить в перчатках, защитных очках и респираторе.

Персонал, допущенный к выполнению работ по установке, должен быть обеспечен комплектом защитной одежды.

При производстве работ необходимо выполнять требования по технике безопасности согласно:

При работе на высоте более 2 м следует использовать строительные леса или передвижные подмости, отвечающие установленным требованиям.

9. КОНТРОЛЬ КАЧЕСТВА

9.1. Входной контроль

Геометрические размеры, материал и объем поставки шпонок проверяют на соответствие требованиям нормативно-технической и договорной документации.

9.2. Контроль качества

При производстве строительно-монтажных работ пооперационный контроль технологических операций по установке шпонок выполняют инженернотехнический персонал строительной организации, представители проектной организации и заказчика.

Местоположение шпонок в швах проверяют измерительным методом на соответствие требованиям проектно-конструкторской документации.

Целостность деформационного узла шпонок типа ДВ, ДВИ, ДО, ДОИ, ДОМ и ТАРАКАН после их установки можно проверить по степени снижения давления воздуха, поданного в его внутреннюю полость. После проведения этой операции все используемые отверстия должны быть тщательно загерметизированы.

По результатам контроля установки шпонок составляется акт приемки скрытых работ.

10. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Гидроизоляционные шпонки, установленные в соответствии с требованиями настоящего регламента не требуют обслуживания при эксплуатации.

При производстве любых последующих работ следует предусматривать меры по сохранению целостности конструкции швов.

11. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Гидроизоляционные шпонки перевозят транспортом всех видов в соответствии с правилами перевозки в условиях, исключающих их механические повреждения и загрязнения.

Шпонки следует хранить в заводской упаковке, не подвергать деформирующим нагрузкам, защищать от воздействия нефтепродуктов, органических растворителей и прямых солнечных лучей.

Условия при воздействии климатических факторов должны соответствовать:

12. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Предприятие-изготовитель гарантирует соответствие гидроизоляционных шпонок требованиям ТУ 5772-001-58093526-11 при соблюдении потребителем условий применения, правил транспортирования и хранения, указаний по эксплуатации.

Гарантийный срок эксплуатации – 5 лет.

Гарантийный срок хранения изделий – 2 года со дня изготовления.

Гарантия предприятия-изготовителя распространяется только на материалы гидроизоляционных шпонок и их эксплуатационные характеристики при условии, что все работы по установке выполнены в соответствии с рабочим проектом и данным регламентом.

Потребитель несет ответственность за соответствие выбранного им типа шпонки назначению и условиям ее эксплуатации.

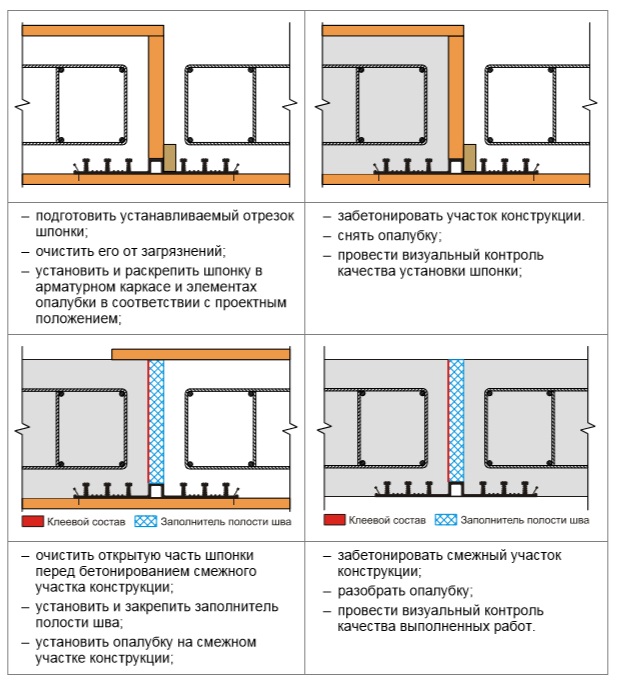

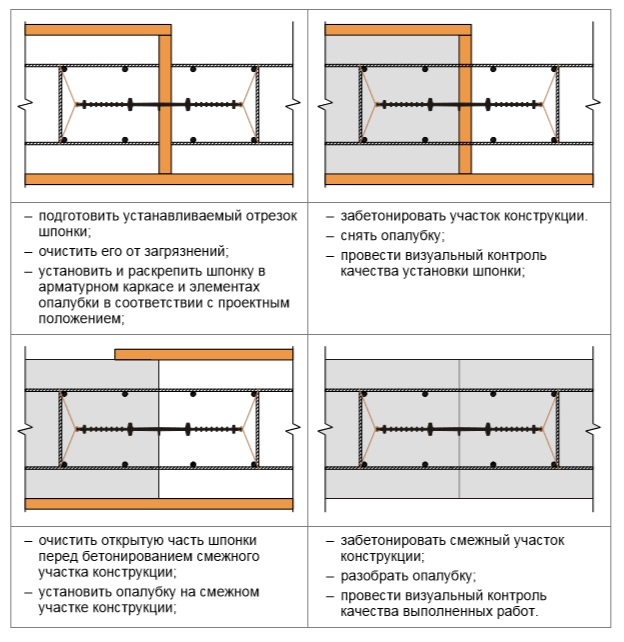

Приложение 1

Рекомендуемый порядок производства работ по установке шпонок типа ДВ

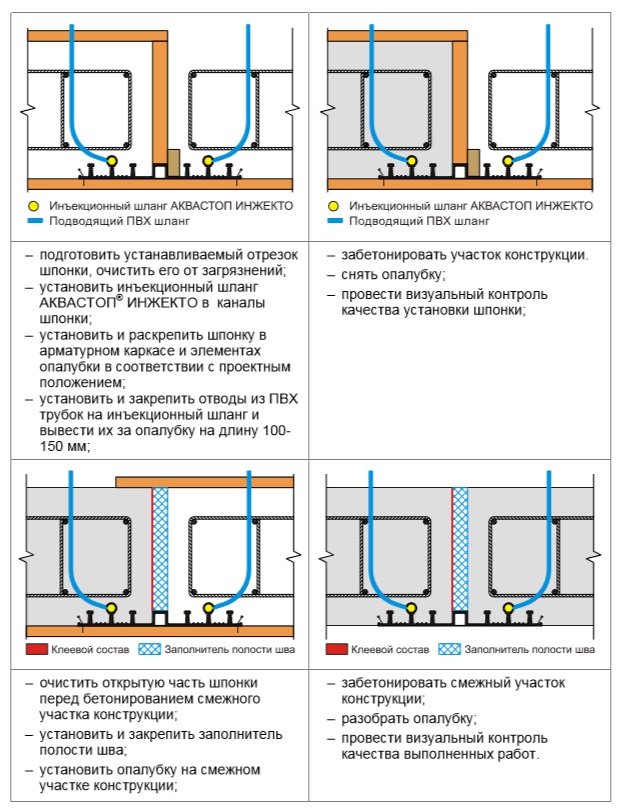

Приложение 2

Рекомендуемый порядок производства работ по установке шпонок типа ДВИ

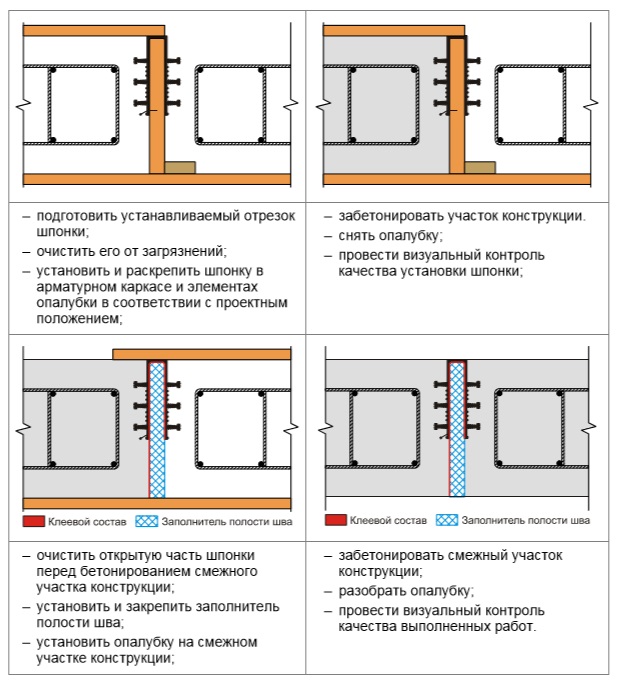

Приложение 3

Рекомендуемый порядок производства работ по установке шпонок типа ДО

Приложение 4

Рекомендуемый порядок производства работ по установке шпонок типа ДОИ

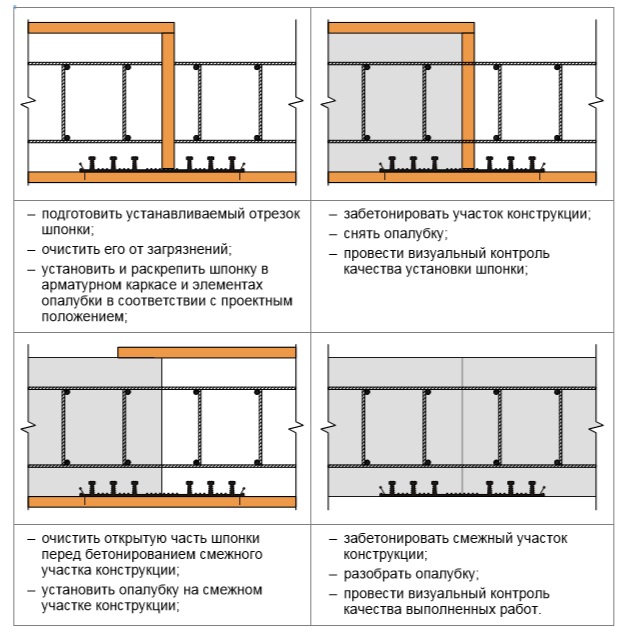

Приложение 5

Рекомендуемый порядок производства работ по установке шпонок типа ДЗ

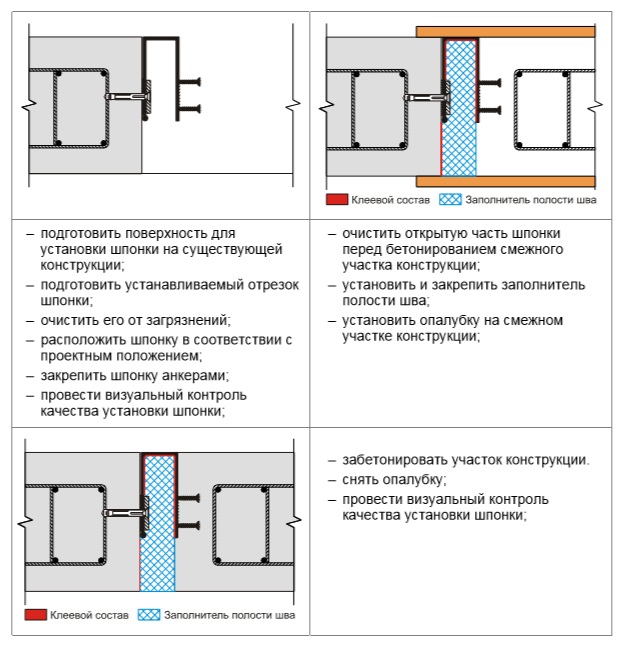

Приложение 6

Рекомендуемый порядок производства работ по установке шпонок типа ДЗС

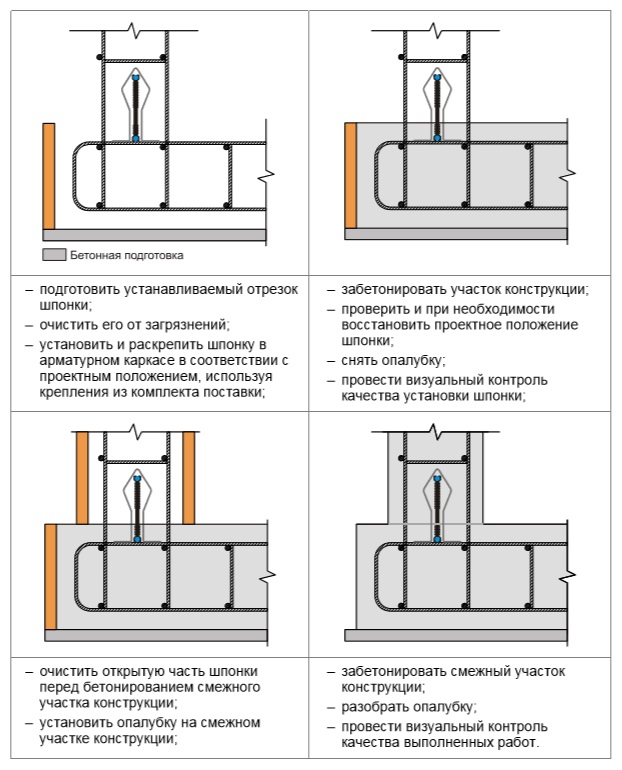

Приложение 7

Рекомендуемый порядок производства работ по установке шпонок типа ХВ

Приложение 8

Рекомендуемый порядок производства работ по установке шпонок типа ХВН

Приложение 9

Рекомендуемый порядок производства работ по установке шпонок типа ХО

Приложение 10

Рекомендуемый порядок производства работ по установке шпонок типа ТАРАКАН

Приложение 11

Рекомендуемый порядок производства работ по установке шпонок типа ДОМ

Приложение 12

Рекомендуемый порядок производства работ по установке шпонок типа ХОМ

Приложение 13

Рекомендуемый порядок производства работ по установке шпонок типа ДЗ (ремонт)

Приложение 14

Рекомендуемый порядок производства работ по установке шпонок типа ТАРАКАН (ремонт)

Приложение 15

Рекомендуемый порядок производства работ по установке шпонок типа ДР (ремонт)

Приложение 16

Технические характеристики цианакрилатных клеев.

1. Цианакрилатные клеи, усиленные каучуками, RiteLok RT 3500W, 3500 B.