давление зерна на стены склада расчет

Давление зерна на стены склада расчет

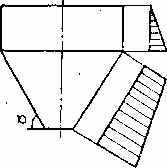

Рис. 1.9. Равновесие скользящего клина.

Рис. 1.10. Положение плоскости обрушения.

Из точки Е восстанавливаем перпендикуляр ЕК до пересечения с окружностью. Из точки А на прямой AD откладываем отрезок AF, равный расстоянию АК. Из точки F проводим линию FС параллельно BE (до пересечения с BD). Линия АС есть линия плоскости скольжения (обрушения). Из точки С опускаем перпендикуляр на линию AD (точка S), тогда из угла ACF имеем:

Давление зерна в силосах

Очевидно, что при φ = 0 выражения (2) и (3) обращаются в выражение (1), то есть при минимально возможной сыпучести давление максимально. При φ = 90 р = 0, то есть сыпучий материал становится отвердевшим и боковое давление отсутствует.

Таким образом, с увеличением подвижности частиц относительно друг друга боковое давление на стенку силоса возрастает.

Отношение горизонтального давления к вертикальному принято называть коэффициентом бокового давления ν:

Рис. 1.11. Давление зерна в силосе.

Приняв получим и так как ρg = const, то будем иметь

получим p = 23500(1 – е –0,157z ).

Таким образом, горизонтальное давление на стену силоса зависит от внешнего трения зерна о стену, плотности продукта, диаметра и высоты силоса.

Теория Янсена дает верное представление только о характере изменения давления от высоты столба сыпучего тела. Она использовалась до 30-х годов, но затем из-за расхождений теоретических и экспериментальных данных, а также ряда случаев разрушения силосов стало очевидным несовершенство существующего метода расчета.

Сыпучий материал, находящийся в покое, уплотняется, возрастают коэффициент внутреннего трения (рис. 1.12) и коэффициент внешнего трения (рис. 1.13). Это приводит к тому, что величина коэффициента бокового давления изменяется от 0,3 до 0,4.

Фактически Янсен сделал ошибочное допущение, приняв ν постоянным. Но его теория впервые подтвердила так называемый «эффект силоса», то есть зависимость вертикального давления на зерно от высоты слоя только при небольших значениях h.

Определение давления сыпучего материала на стенки бункера

Для расчета любого элемента бункера необходимо определить давление сыпучего материала заполнения на его стенки, которое зависит от физико-механических свойств сыпучего материала, высоты столба материала, расположенного выше рассматриваемой точки, и наклона стенок бункера к горизонту. Направление давления перпендикулярно поверхности стенки в данной точке (рис. 8). Давление на стенки бункера определяется на основании теории сыпучих тел как активное давление и неограниченном массиве в предположении отсутствия трения между стенками бункера и заполняющим его материалом. При определении давлении принимается, что бункер заполнен сыпучим материалом до уровня верха призматической части. Нормативное вертикальное давление на горизонтальную плоскость, расположенную на расстоянии h от уровня верха засыпки, в любой точке бункера:

Нормативное горизонтальное давление в любой точке бункера:

где k – коэффициент бокового давления материала.

K = tg 2 (45 о – φ / 2), (5.13)

где φ – угол внутреннего т рения сыпучего материала, град.

Угол внутреннего трения для несвязных сыпучих материалов приблизительно равен углу естественного откоса, а для связных – несколько меньше его. При определении давления сыпучего материала на стенки бункера угол внутреннего трения принимается обычно равным углу естественного откоса.

Физико-механические характеристики ряда материалов приведены в таблице 5.1.

Нормативное нормальное давление сыпучего материала заполнения на наклонные стенки бункера определяется по формуле:

m = cos 2 α + k sin 2 α. (5.15)

Коэффициент mхарактеризует эллиптический закон изменения давления на наклонную площадку при изменении угла наклона площадки к горизонту α

Рисунок 5.8 – Эпюра давления сыпучих материалов на стенки бункера

Давление ρн.н, на наклонные стенки бункера, определяемое по формуле (5.14), изменяется пропорционально глубине и достигает наибольшего значения внизу, у выпускного отверстия. Характер распределения давления сыпучего материала заполнения на стенки бункера приведен на рисунке 5.8. Значения коэффициентов k и т в зависимости от величин углов φ и α приведены в таблице 5.1

Таблица 5.1 – Значение коэффициентов k и m

| Угол наклона стенки α, град. | Угол естественного откоса φ, град. | |||||

| Значение коэффициента k = tg 2 (45 о – φ/2) | ||||||

| 0,490 | 0,406 | 0,333 | 0,271 | 0,217 | 0,172 | 0,132 |

| Значение коэффициента m = cos 2 α + ksin 2 α | ||||||

| 0,909 | 0,893 | 0,881 | 0,869 | 0,860 | 0,852 | 0,845 |

| 0,872 | 0,852 | 0,833 | 0,818 | 0,804 | 0,793 | 0,783 |

| 0,832 | 0,805 | 0,781 | 0,760 | 0,742 | 0,727 | 0,715 |

| 0,789 | 0,755 | 0,725 | 0,699 | 0,677 | 0,657 | 0,642 |

| 0,772 | 0,734 | 0,701 | 0,673 | 0,650 | 0,629 | 0,612 |

| 0,754 | 0,713 | 0,678 | 0,648 | 0,622 | 0,600 | 0,581 |

| 0,745 | 0,703 | 0,667 | 0,636 | 0,609 | 0,586 | 0,566 |

| 0,736 | 0,698 | 0,655 | 0,623 | 0,595 | 0,571 | 0,551 |

| 0,719 | 0,672 | 0,632 | 0,598 | 0,568 | 0,543 | 0,521 |

| 0,701 | 0,651 | 0,608 | 0,672 | 0,540 | 0,513 | 0,491 |

| 0,684 | 0,631 | 0,586 | 0,547 | 0,514 | 0,486 | 0,461 |

| 0,666 | 0,611 | 0,563 | 0,523 | 0,487 | 0,457 | 0,432 |

| 0,658 | 0,601 | 0,552 | 0,511 | 0,475 | 0,444 | 0,418 |

| 0,649 | 0,592 | 0,542 | 0,499 | 0,462 | 0,430 | 0,404 |

| 0,633 | 0,573 | 0,520 | 0,476 | 0,437 | 0,404 | 0,376 |

| 0,617 | 0,555 | 0,500 | 0,453 | 0,413 | 0,378 | 0,349 |

| 0,602 | 0,537 | 0,480 | 0,431 | 0,389 | 0,354 | 0,324 |

| 0,588 | 0,520 | 0,461 | 0,411 | 0,367 | 0,330 | 0,299 |

| 0,581 | 0,512 | 0,452 | 0,401 | 0,357 | 0,320 | 0,287 |

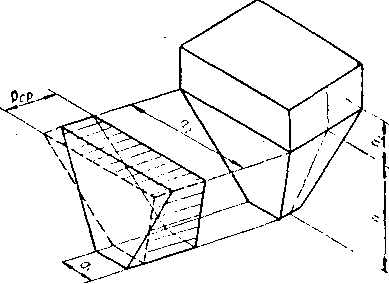

В ряде случаев при расчете наклонных трапецеидальных стенок пирамидальной части бункера оказывается необходимым для удобства пользования существующими таблицами, приводить давление на наклонные стенки к среднему равномерно распределенному нормальному давлению. Для общего случая пирамидального бункера (рис. 5.9) нормативное давление:

Рисунок 5.9 – Объёмная эпюра давления на стенку бункера

В случае загрузки бункера из саморазгружающихся вагонов, когда сразу заполняется не менее половины бункера путем падения материала со значительной высоты, при определении давления на стенки необходимо вводить коэффициент динамичности kд = 1,4. При объеме одновременно загружаемой массы материала менее 1/6 объема бункера коэффициент динамичности можно не учитывать (kд = 1).

Расчетные давления на стенки бункера от сыпучего материала заполнения определяются путем умножения величин соответствующих нормативных давлений на коэффициент перегрузки п = 1,3.

Контрольные вопросы

1. Назначение, область применения и разновидности бункеров. Особенности конструкции бункеров.

2. Методика определения геометрических характеристик бункера, давления сыпучего материала на стенки бункера, растягивающих усилий в стенках бункеров.

3. Дайте определение бункера. Какие бункеры наиболее используются в промышленном строительстве?

4. Какие бункеры наиболее экономичные и простые в изготовлении? С помощью чего выполняется загрузка материалу в бункеры?

5. От чего зависят конструктивные решения и вибор материала бункера? Как классифицируют бункеры по материалу

конструкции и способам их построения?

Литература: [1, с. 319 – 356].

Лекция 6. СИЛОСЫ

6.1 Назначение и область применения силосов

6.2 Разновидности силосов и материалы, используемые для их возведения

Анализ методов проектирования металлических силосов для хранения зерна

Стальные круглые силосы из гофрированных листовых панелей с вертикальными ребрами жесткости по периметру уже давно стали олицетворением стандартов хранения зерна на промышленном уровне. Bentall Rowlands, компания-производитель силосов из Великобритании, работает в этом направлении последние 50 лет. Оценка давления, оказываемого хранимым материалом, является одним из самых первых шагов, необходимых при проектировании силоса. Это один из ключевых факторов при проектировании силоса, который окончательно влияет на расчет объема стали для строительства силоса и, в конечном счете, на стоимость самого силоса.

На рынке широко применяются два альтернативных метода проектирования. Первый основан на североамериканском кодексе ANSI/ASAE EP 433 «Нагрузки от давления сыпучих зерновых в бункерах». Этот кодекс традиционно является наиболее распространенным методом, используемым в течение многих десятилетий, и в целом широко используется даже за пределами США. Второй же метод появился на рынке только в течение последних двух десятилетий и основывается на европейском кодексе «EN 1991-4: Eurocode 1: воздействие на сооружения – Часть 4: силосы и резервуары». Этот кодекс развился на основе бывшего немецкого стандарта DIN 1055. Также существует еще много дополнительных расчетов, объясняющих, почему давление на основе стандарта EN 1991-4 выглядит больше, чем давление на основе ANSI/ASAE EP 433 (рис. 1), даже если берется одинаковый объем хранимого материала и размеры силоса. Чтобы дать ответ на данный вопрос, в этой статье приведен анализ основных различий между двумя вышеупомянутыми методами.

Рисунок 1. Нормальное разгрузочное давление (ph) (слева) и Вертикальная сила трения (Fw) (справа) для силоса для хранения пшеницы диаметром 32 м.

Николай Владимирович Юдаев

Элеваторы, склады, зерносушилки

Рис. В.1. Изменение массы зерна: А – сбор урожая, В – потребление, С – остаток, М – масса зерна на складе.

Рис. В.2. Схема зернопотока.

В 1887 г. на мельнице Башкировых в Нижнем Новгороде построили первое в России зернохранилище вместимостью 360 000 пудов (5760 т).

В период промышленного подъема и интенсивного развития железнодорожного транспорта (90-е годы) железнодорожные компании возвели вблизи железных дорог и портов 75 элеваторов вместимостью 27 млн пудов (при сборе зерна 80 млн пудов).

В связи с необходимостью подготовки больших партий высококачественного зерна на экспорт для увеличения валютных поступлений, строительство элеваторов и руководство их работой с 1911 г. было поручено Государственному банку. Последний за 6 лет сумел построить 47 элеваторов и начал строительство еще 20. Эти элеваторы с надписью на фасаде рабочего здания «ГОСБАНКЪ» до сих пор эксплуатируются в некоторых районах Саратовской области (Аркадакский, Советский).

До 1917 г. в России имелось около 150 элеваторов, 800 механизированных хранилищ общественного пользования и 400 частных складов. В крестьянских хозяйствах были обустроены: гумна – площадки для хранения сжатого хлеба, риги – места для сушки снопов и молотьбы, амбары – специальные строения для хранения зерна, муки и т. п.

В наше время поток зерна также попадает из-за недостаточной вместимости зернохранилищ во временные хранилища – бунты, под навесы. Хранение зерна здесь всегда сопряжено с трудностями по защите от дождя.

После уборки и доведения до нормы по влажности, температуре и содержанию примесей некоторую часть зерна (например, 60 % в 1962 г.) закладывают на хранение в склады хозяйств (фуражное и, реже, продовольственное зерно), другую часть перевозят на заготовительные зернохранилища. В нашей стране заготовительные зернохранилища называются элеваторами и хлебоприемными предприятиями (ХПП) (табл. В.1).

Элеватор – это зернохранилище, на котором основным производственным объектом является собственно элеватор-транспортер. Хлебоприемное предприятие (ХПП) – зерновые склады без транспортера.

Таблица. В.1. Соотношение элеваторной и складской вместимости в России в разные годы

Рис. В.3. Средняя вместимость элеваторов по России.

Рис. В.4. Средняя вместимость складов по России.

Производственные элеваторы предназначены для подготовки зерновой массы необходимых кондиций (муки, комбикормов, крупы). Оперативные запасы на таких элеваторах рассчитаны на 3–6 месяцев.

Хлебные (фондовые) базы (раньше назывались госхранилища) служат для обработки и длительного (до 6 лет) хранения зерна на случаи стихийных бедствий, неурожаев.

Естественно, что зерно, в зависимости от состояния, вида и потребности, может быть отправлено с перевалочного элеватора на производственный или фондовый, а с фондового – на заготовительный и т. п.

Отличительная черта построения элеваторно-складской сети в нашей стране – совмещение функций различных зернохранилищ.

Сравнивая нашу структуру зернохранилищ с элеваторно-складским хозяйством США и Канады, можно отметить следующее. На долю заготовительных, хлебоприемных элеваторов (их называют местными) в США приходится 38 %, в Канаде – 56 % при средней вместимости всего 1000 т.

Местный элеватор (первое звено) используется для хранения зерна, убранного с окружающих ферм, для распределения на местные мукомольные предприятия и в более крупные регионы. Обычно зерно на местных элеваторах хранится от 15 до 60 дней.

Специальной системой квот правительство Канады регулирует поступление зерна от фермеров на элеваторы и «растягивает» его на весь год. Квота – предельное количество зерна (по культурам), которое должен продать производитель с 1 акра посевной площади.

В среднем каждый местный элеватор Канады обслуживает 80 фермеров.

Второе звено элеваторной сети этих стран – региональные (терминальные) элеваторы. Терминальные элеваторы Канады принимают зерно от местных элеваторов, готовят крупные однородные партии зерна и отгружают его внешним и внутренним потребителям. Вместимость 70 терминальных элеваторов Канады колеблется от 40 до 380 тыс. т.

Третье звено – мельничные (производственные) элеваторы. В Канаде таких около 20, их вместимость от 2 до 37 тыс. т, то есть незначительная, их бесперебойно обеспечивают зерном поставщики – терминальные элеваторы.

В России заготовительные элеваторы различают по расположению относительно транспортных коммуникаций:

• линейные (пристанционные), в них хранится 85 % зерна вблизи железных дорог;

• пристанские (водные) – около 10 % зерна;

• глубинные, удаленные от железнодорожных и водных путей, но приближенные к хозяйствам (преимущественно на востоке страны) – около 5 % зерна.

Глава 1. Свойства зерна

1.1. Свойства зерновой массы как объекта хранения

Рис. 1.1. Влажность отдельных зерен ω в партии пшеницы.

Рис. 1.2. Изменение удельного веса зерен различной влажности ω в зависимости от времени обмолота: 1 – с 6 до 7 ч; 2 – с 9 до 10 ч; 3 – с 21 до 23 ч.

В начальный период хранения, в силу законов сорбционного равновесия, сырые зерна теряют часть влаги, а более сухие приобретают ее. Такое перераспределение происходит в течение нескольких суток.

Помимо этого влага перераспределяется и от сорняков, стеблей растений к семенам зерновой культуры (рис. 1.3). Рисунок наглядно показывает, как важно удалить из зерновой массы семена сорных растений сразу же после уборки.

Рис. 1.3. Перераспределение влаги в зерновом ворохе: 1 – сорняки; 2 – стебли; 3 – зерно.

В зерновой массе после ее уборки при наличии влаги и тепла происходят сложные физиологические процессы – результат жизнедеятельности входящих в нее живых компонентов (зерна, семян сорняков, микроорганизмов, насекомых). Из-за неоднородности зернового вороха начальный период хранения является наиболее сложным по регулированию этих процессов.

Хранение должно, прежде всего, обеспечить жизнеспособность зерна, то есть свести к минимуму количественные потери, не снижая его качества.

По А. А. Трисвятскому, возможные потери зерна при хранении таковы:

• биологические – дыхание, прорастание зерна, развитие микроорганизмов, развитие насекомых и клещей, самосогревание, уничтожение грызунами, птицами;

• механические – травмы, распыл, просыпи.

Дыхание зерновой массы

Таблица. 1.1. Нормы естественной убыли зерна, %

Таблица 1.2. Критическая влажность, %, при t = 18–25 °C

Рис. 1.5. Влияние температуры на интенсивность дыхания зерна.

Микроорганизмы в зерновой массе

Таблица 1.3. Насыщенность вороха микроорганизмами

Повреждение зерна насекомыми и клещами

Самосогревание

Рис. 1.7. Влияние температуры и влажности на самосогревание зерна.

Если самосогревание все же происходит, его незамедлительно устраняют сушкой; перемешивание не столько охлаждает, сколько обогащает зерно кислородом и усиливает процесс самосогревания.

Таким образом, за счет регулирования влажности, температуры зерновой массы, состава воздуха межзернового пространства обеспечиваются три основных режима хранения: в сухом и охлажденном состоянии, с ограниченным доступом кислорода.

Оптимизация параметров состояния партий сухого, очищенного и охлажденного зерна, достаточная изоляция от внешних воздействий позволяют хранить зерно с минимальными потерями в силосах 2–3 года и на складах – 4–5 лет.

При хранении семян в сухом состоянии основное условие – поддержание влажности зерновой массы на 1–2 % меньше критической: тогда влага малодоступна для активной деятельности микроорганизмов.

Режим хранения зерна в охлажденном состоянии применяют при временной консервации влажного зерна на току; при стационарном длительном хранении его используют редко.

Для более надежного и долговременного хранения семян в сухом состоянии во избежание опасности заражения и повреждения зерна вредными насекомыми используют активное вентилирование зерновых насыпей атмосферным воздухом.

Для хранения фуражного зерна рекомендуется главным образом режим без доступа воздуха.

1.2. Свойство зерновой массы как сыпучего тела

Скважистость

где Vв – объем межзернового пространства; V – общий объем зерновой массы.

Вследствие скважистости в ворохе образуется густая сеть каналов, объем их составляет 40–60 % общего объема вороха. По каналам естественным образом или принудительно перемещаются воздух, влага, тепло.

Скважистость различных культур приведена в табл. 1.4.

Таблица 1.4. Характеристика зерна (влажность зерен 12,5–14,5 %)

Сыпучесть

где σ – нормальное давление на площадке, по которой происходит сдвиг; f – коэффициент внутреннего трения; τ – сцепление или сопротивление сдвигу, не зависящее от нормального давления.

Графическая интерпретация зависимости приведена на рис. 1.8, откуда следует:

где φ – угол внутреннего трения.

Рис. 1.8. Зависимость сопротивления сдвигу от нормального давления.

Для идеально сыпучего тела τ0 = 0, для связно-сыпучего τ0 > 0. Если сместить начало координат на величину σэкв, а то связно-сыпучее тело можно представить как сыпучее, но с добавочным нормальным давлением, эквивалентным τ0. Тогда выражение будет выглядеть как:

Подготовка зернохранилищ к хранению зерновых культур

Далее рассмотрим несколько этапов подготовки и правильного хранения зерна в хранилище.

Расчет необходимой площади помещения

Важно в первую очередь определить потребность в площади зернохранилища, исходя из заготовленного тоннажа зерна и высоты насыпи. Чаще всего заготавливаются зерна овса, озимой ржи, пшеницы и ячменя.

Что нужно учитывать при расчетах:

Для начала определим потребность в семенном материале. Для этого необходимо рассчитать соотношение нормы высева (кг/га) к посевной площади. Норма высева для овса, озимой ржи, пшеницы и ячменя составляют 200, 250, 250, 200 кг/га соответственно. К примеру, если под посев пшеницы выделено 400 га земли, то для равномерного посева понадобиться 100 тонн семенного материала.

Определяем объемную массу. Для разных культур необходимо учитывать свой объем на 1 м³:

Что нужно сделать перед загрузкой зерновых культур

Профилактические мероприятия по очистке всех зернохранилищ от ненужных отходов после прошлой партии и их обеззараживанию являются первоначальным этапом в предварительной подготовке.

С этой целью проводится ряд важных очистительных процедур:

Для обеззараживания складов чаще всего используют инсектициды в различных видах. Для уничтожения вредителей проводится дезинсекция. Самые популярные виды:

Негласно в этот список входит наведение банальной чистоты как внутри самого помещения, так и прилегающей территории. Допускать рабочих в зернохранилища можно как минимум через 2 дня после обработки внутри помещения.

Сухая зерновая масса имеет хорошую сыпучесть, за счет чего может легко хранится как в примитивной таре или мешке, так и большими силосами (насыпью), в металлических силосах и железобетонных элеваторах.

Размещение сыпучих хлебных культур происходит несколькими методами.

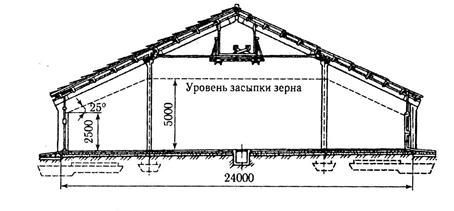

Напольное хранение в хранилищах (зерноскладах)

Обычно это одноэтажные здания, в которых заранее предусматривается установка специальных механизмов для погрузочных работ с зерном (верхние и нижние галереи).

Закромное хранение в бункерах

Предусмотрено в первую очередь для хранения нескольких сортов зерна, которые поставляются разными партиями. Различие в хранилищах заключается в том, что для посевного зерна необходима должная теплоизоляция, а между стенами бункера и закромов остается пространство. В то же время зерно, которое используется в продовольственных целях либо для скармливания животным, должно храниться в бункерах, которые прилегают к наружным стенам.

Металлические силосы

Эти сооружения предусматривают хранение большого количества зерна: от 10 до 25 тонн. Такие силосы устанавливаются на бетонный фундамент, а бетонной плиты при этом нет. Металлические силосы имеют условное деление на:

Отличие между этими видами металлических силосов определенно есть, и оно заключается в ребрах жесткости. В первом случае они производятся без ребер, благодаря чему можно производить разгрузку/погрузку зерна несколько раз в год небольшими партиями, но приходится жертвовать значительным снижением сопротивляемости к ветровым нагрузкам. Варианты для коммерческого использования имеют стеновые панели гораздо толще, при этом могут выдержать даже снеговые порывы.

Железобетонные элеваторы

Они являются самыми надежными для хранения зерна, причем в таких элеваторах лучше всего сохраняются капризные культуры (рапс, кукуруза и подсолнечник). Срок их службы выше, чем у металлических. Если у металлических он составляет примерно 12 лет, то жб – более 100.

Чтобы хранить зерно на длительной основе, используются элеваторы из монолитного, сборного железобетона и кирпичные склады без отопления. Зерно может быть размещено либо в наружных силосах элеваторов из сборного железобетона (если стыки панелей строго герметичны), либо во внутренних.

Наблюдение за зерном при хранении

Поддержание качества зерна при хранении зависит от того, где оно размещено. Вероятность чрезмерного повышения уровня влаги, возникновение очагов самосогревания и гнезд вредителей повлекут за собой гибель собранного урожая. Поэтому важно наблюдение на всем сроке хранения с контролем температуры (соотношение внутренней и наружной), засоренности, изменения цвета, энергии прорастания и всхожести.

После определения метода хранения и дезинфекции помещений происходит периодическое наблюдение за состоянием каждой партии.

Хранение в складах

Для максимально результативного наблюдения на зерновую насыпь по периметру укладываются трапы шириной около 400 мм и брусовым сечением в 4 см. Поверхность насыпи таким образом делится на секции, с которыми удобнее работать и анализировать важную информацию.

Хранение в железобетонных элеваторах

Данное хранение является наиболее совершенным по сравнению со складами. При длительном хранении обеспечивается сохранность технологических характеристик (это в большей степени касается мягкой пшеницы). В зерне поддерживается влажность ниже критической на 1-1,5%:

В элеваторе поддерживается температура с помощью установок дистанционного контроля для снижения риска возникновения очагов самосогревания. Сроки контроля зависят от температуры зерна:

Перед загрузкой в элеватор зерно обрабатывается одним из пестицидов контактного действия с целью защиты от заражения насекомыми.

Перед размещением массы планируется резервная емкость, которая предназначена для работы с зерном в случае необходимости.

Хранение в цилиндрических силосах

Зерно для хранения в силосах не должно поступать сырым. Такое возможно только при условии, что в силосе есть сушилка (влажность зерна при этом не может превышать 19%). Зерно влажностью менее 17% хранят в охлажденном состоянии. Перед поступлением зерно проходит обязательную очистку. Температура зерноматериала должна превышать температуру наружного воздуха на 10 градусов. Температуру измеряют при помощи термоштанг. Проверяют, есть ли очаги самосогревания, сыпучесть, зародились ли вредители, как изменился запах. При обнаружении очагов самосогревания зерно охлаждают и перемещают в другой силос. Также один раз в квартал проверяют все приборы, контролирующие температуру. Все показания на всем сроке хранения записываются в журнал и на силосных ярлыках установленной формы.