Что означает термин технические измерения

21. Основные понятия и определения по допускам и посадкам. Допуски, посадки и технические измерения.

21. Основные понятия и определения по допускам и посадкам. Допуски, посадки и технические измерения. 21. Основные понятия и определения по допускам и посадкам. Допуски, посадки и технические измерения.

Поверхности, размеры, отклонения и допуски. Поверхности деталей бывают сопрягаемыми и несопрягаемыми, или свободными. При этом они могут быть цилиндрическими, плоскими, коническими, эвольвентными, сложными (шлицевые, винтовые) и др. Со-прягаемыми называют поверхности, по которым детали соединяются в сборочные единицы, а сборочные единицы — в механизмы. Несопрягаемыми, или свободными, — конструктивно необходимые поверхности, не предназначенные для соединения с поверхностями других деталей.

Внутренние цилиндрические поверхности, а также внутренние поверхности с парал-лельными плоскостями (отверстия в ступицах, шпоночные пазы и пр.) являются охватывающими (их условно называют отверстиями; диаметры отверстий обозначают буквой D). Наружные отверстия (цилиндрическая поверхность вала, боковые грани шпонок) являются охватываемыми (их условно называют валами и обозначают буквой d).

Размеры — это числовое значение линейной величины (диаметра, длины и т.д.), они делятся на номинальные, действительные и предельные. В машино и приборостроении все размеры в технической документации задают и указывают в миллиметрах.

Номинальный размер (D) — размер, относительно которого определяют предельные размеры и отсчитывают отклонения. Номинальные размеры являются основными размерами деталей или их соединений. Сопрягаемые поверхности имеют общий номинальный размер.

Действительный размер (Dr, dr) — размер, установленный измерением с допустимой погрешностью. Погрешностью измерения называется отклонение результата измерения от истинного значения измеряемой величины. Погрешность измерения, а следовательно, и выбор измерительных средств необходимо согласовывать с точностью, которая требуется для данного размера.

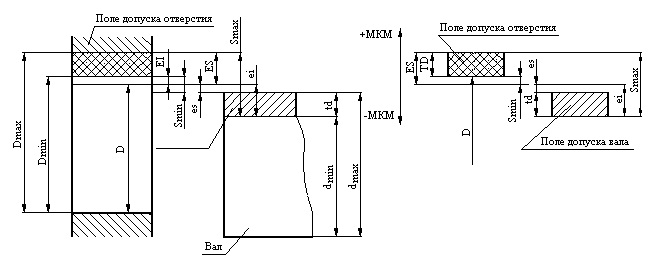

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действи¬тельный размер. Больший из двух предельных размеров называют наибольшим предельным размером (Dmax, dmax), а меньший — наименьшим предельным размером (Dmin, dmin) Предельные размеры позво¬ляют оценивать точность обработки деталей.

Отклонение — это алгебраическая разность между действительным и соответствующим номинальными размерами. Отклонения отверстий обозначают буквой E, валов — e.

Действительное отклонение (Er, er) равно алгебраической разности действительного и номинального размеров: Er = Dr — D; er = dr — d.

Предельное отклонение равно алгебраической разности предельного и номинального размеров. Различают верхнее, нижнее и среднее отклонения. Верхнее (ES, es) равно алгебраической разности наибольшего предельного и номинального размеров: ES = Dmax — D; es = dmax — D.

Нижнее отклонение (EI, ei) равно алгебраической разности наименьшего предельного и номинального размеров: EI = Dmin — D; ei = Dmin — D.

Среднее отклонение (Em, em) равно полусумме верхнего и ниж¬него отклонений: Em = 0,5 (ES + EI), em = 0,5 (es + ei).

Пример. Определить предельные и средние отклонения для штифтов, у которых D = 20 мм, dmax = 20,01 мм и dmin = 19,989 мм.

Для графического построения полей допусков и посадок проводят горизонтальную линию 00, называемую нулевой. Нулевая — это линия, положение которой соответствует номинальному размеру и от которой откладываются предельные отклонения размеров. По-ложительные отклонения — вверх от нулевой линии, отрицательные — вниз.

Поле допуска — поле, ограниченное верхним и нижним отклонения¬ми. Оно опре-деляется величиной допуска и его положением относитель¬но номинального размера. При графическом изображении поля допусков показывают зоны, которые ограничены двумя ли-ниями, проведенными на расстояниях, соответствующих верхнему и нижнему отклоне¬нию.

На схемах указывают номинальный D и предельные (Dmax, Dmin, dmax, dmin) размеры, предельные отклонения (ES, EI, es, ei) поля допусков и другие параметры.

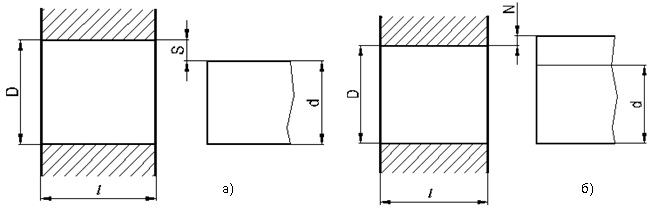

Понятия о посадках и допуске посадки. Если у соединяемых между собой деталей размер отверстия больше размера вала, то в соединении будет зазор (S). Если же размер ва-ла больше размера отверстия, то в соединении будет натяг (N). Зазором называется по-ложительная разность между размерами отверстия и вала S = D — d (рис. 42, а). а натягом — положительная разность между размером вала и отверстия N = d — D (рис. 42, б).

В машинах и приборах требуются посадки с различными зазорами и натягами. В тех случаях, когда одна деталь должна перемещаться относительно другой без качки, следует иметь очень малый зазор: для того чтобы одна деталь могла свободно вращаться в другой (например, вал в отверстии), зазор должен быть больше. Если соединенные вал и втулка представляют собой как бы одно целое, они соединены с натягом и не могут перемещаться относительно друг друга.

Посадки подразделяют на три вида: подвижные, обеспечивающие зазор в соединении: неподвижные (прессовые), обеспечивающие натяг в соединении; переходные, ко-торые наз¬ваны так потому, что до сборки вала и втулки нельзя сказать, что будет в соединении — зазор или натяг, так как заданные отклонения на вал и отверстие перекрывают друг друга.

В зависимости от использованного допуска у той и другой детали при переходной посадке может оказаться, что размер вала больше размера отверстия или размер отверстия больше размера вала.

Для оценки точности соединений (посадок) пользуются понятием допуска посадки, под которым понимается разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом). В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора. Допуск посадки равен также сумме допусков отверстия и вала.

Тема 1.2 Технические измерения.

Основные понятия и термины по теме:точность обработки, допуск размера, номинальный размер, предельный размер, действительный размер, погрешность измерения, зазоры, натяги, посадки.

План изучения темы(перечень вопросов, обязательных к изучению):

1. Понятие о технических измерениях

2. Методы измерений. Выбор средств измерений.

3. Контрольно-измерительные инструменты и техника измерения.

4. Понятие о допусках и посадках.

Краткое изложение теоретических вопросов:

1. Для того чтобы определить, какой размер получиться после обработки детали и соответствует ли он требованиям чертежа, необходимо измерить эту деталь. Измерения изучаются отдельной наукой – метрологией.

Метрология – это наука об измерениях, методах и средствах обеспечения их единства, а также способах достижения требуемой точности.

Измерения– это нахождения значения физической величины опытным путём с помощью специальных технических средств.

Средство измерения– инструмент, прибор, с помощью которого выполняют измерение.

Результат измерения– это значение величины, которое вывели измерением.

Измерительные средства классифицируют по конструктивному исполнению на: меры, измерительные приборы, калибры.

Меры предназначены для воспроизведения физической величины заданного размера (концевые меры длины, линейки)

Измерительные приборыслужат для выработки данных на основе информации, сообщаемой измерителю шкальными, цифровыми, регистрирующими и сигнальными отчётными устройствами.

Калибры –бесшкальные измерительные инструменты, с помощью которых устанавливают, находится ли контролируемый размер в допустимых пределах, не определяя его действительного размера.

Шкаласредства измерения – это ряд отметок (штрихов) и проставленных около них чисел, положение и значение которых соответствует ряду последовательных размеров.

Цена деления шкалы –это разность значений величины, соответствующих двум соседним отметкам шкалы.

Показание – средств измерения – это значение измеряемой величины, определённое по отчётному устройству.

Пределы измерений –это наибольшее и наименьшее значение диапазонов измерений.

2. Методы измерений. Выбор средств измерений.

Прямое измерение –когда искомое значение величины находят непосредственно из опытных данных. Например, деталь измеряют штангенциркулем или микрометром и его значение считывают непосредственно со шкал инструмента.

Косвенное измерение –когда прямое измерение затруднено или невозможно. При косвенном измерении находят значение величины, связанной с искомой зависимостью. Измерения производят различными методами, под которыми понимают совокупность приёмов использования принципов и средств измерений.

Метод непосредственной оценки – определение измеряемой величины непосредственно по показаниям измерительного средства. Например, определение

Диаметра вала по показаниям шкал микрометра.

Дифференцированный метод – при данном методе измеряют один элемент детали сложной формы, например шаг резьбы.

Комплексный метод измерения – чаще всего используется при контроле изготовленных деталей (шаг, угол профиля, средний диаметр и т д).

Контактный метод— когда измерительное средство имеет механический контакт с поверхностью измеряемого объекта.

При выборе средств измерения линейного размера обрабатываемой детали необходимо учитывать следующие показатели:

· величину допуска на изготовление измеряемого размера;

· допускаемую грешность измерения этого размера;

· способ производства при изготовлении данной детали;

· предельную погрешность измерения выбираемого средства измерения.

Порядок действий при выборе средства измерения линейного размера:

1. Определяют по чертежу детали номинальный размер и предельные отклонения.

2. Находят величину допускаемой погрешности.

3. Выбирают средства измерения по таблицам предельных погрешностей.

3.Контрольно-измерительные инструменты и техника измерения;

Штангенглубиномер – служит для измерения высот, глубины отверстий, канавок, пазов и т. д., построен по принципу штангенциркуля, но штанге не имеется губок.

К микрометрическим инструментамотносятся микрометры микрометрические нутромеры и глубиномеры. Цена деления этих инструментов равна 0,01мм.

Микрометром измеряют наружные размеры деталей. Микрометрический винт имеет резьбу с шагом 0,5мм, следовательно, за один оборот винта его конец перемещается на 0,05мм а при повороте барабана микрометра на одно деление винт перемещается на 0,01мм. Для измерения детали её устанавливают между микрометрическим винтом и пяткой, после чего повёртывают барабан и выдвигают винт до соприкосновения с деталью. Когда винт упрётся в измеряемую деталь, трещотка будет свободно провёртываться, а винт с барабаном остановится.

Микрометрический нутромер предназначен для точных измерений внутренних размеров деталей. По устройству он напоминает собой микрометр и имеет, как правило, комплект сменных удлинителей, расширяющих пределы измерений. Измерение нутромером производят по двум взаимно перпендикулярным диаметрам, отсчёт размеров производят так же, как и при измерении микрометром.

Микрометрический глубиномер – служит для измерения глубины несквозных отверстий и углублений. Микрометрические глубиномеры снабжаются сменными измерительными стержнями с различными пределами измерения. Принцип измерения тот же, что и у микрометра

Рычажно-механические приборы. К наиболее известным в практике типам рычажно-механических приборов относятся индикаторы.

Индикаторы предназначены для сравнительного измерения и проверки отклонений от формы, размеров и взаимного расположения поверхностей детали.

Этими инструментами проверяют горизонтальность и вертикальность положения поверхностей отдельных деталей; овальность, конусность валов, цилиндров; биение зубчатых колёс, шкивов и др. вращающихся деталей. Перед измерением индикатор укрепляют в кронштейне стойки так, чтобы наконечник измерительного стержня прикасался к поверхности измеряемого изделия. Вращением ободка индикатор устанавливаем на нулевое деление шкалы, после этого индикатор или изделие медленно перемещаем. Пот показанием стрелки на шкале индикатора определяем величину отклонения.

Индикаторный нутромер применяют для измерения цилиндрических отверстий (диаметры цилиндров двигателей).

Индикаторный глубиномер предназначен для измерения глубины пазов, отверстий, высоты уступов.

Измерительные угломерные инструменты.Угломерные инструменты служат для контроля или определения величины наружных и внутренних углов.

Угольники служат для проверки наружных и внутренних углов, а также для проверки прямолинейности плоскостей «на просвет». Угольники изготавливают с углами 45º ; 60; 90 и 120º.

Инструменты для измерения методом сравнения.Наиболее распространёнными средствами измерений прямолинейности и плоскостности являются проверочные линейки. Для проверки сложных профилей шаблоны. Они могут иметь различную форму, которая зависит от формы проверяемой детали.

Резьбомер предназначен для проверки и определения шага резьбы на болтах, гайках и других деталях. Он представляет собой набор стальных пластинок – резьбовых резьбы шаблонов с профилем зуба, соответствующими профилями стандартных метрических и дюймовых резьб. Для проверки резьбы прикладывают последовательно шаблоны резьбомера до тех пор, пока не будет найден шаблон, зубья которого совпадают с резьбой детали без просвета.

Щупы предназначены для измерения величины зазоров между деталями (тепловых зазоров в газораспределительном механизме двигателя). Они представляют собой набор заключённых в обойму стальных, точно обработанных пластинок различной толщины.

Калибры (для проверки валов) называют скобами, а для проверки отверстий – пробками. При проверке отверстия проходная сторона калибра-пробки должна входить без затруднения под действием собственного веса. Правила измерения те же, что и для калибров-пробок.

4.Понятие о допусках и посадках.

Взаимозаменяемость деталей.Замена одних деталей другими при сборке и ремонте без дополнительной обработки и пригонки называются взаимозаменяемостью, а детали взаимозаменяемыми. Взаимозаменяемость обеспечивается изготовлением деталей с допустимыми отклонениями размеров от номинальных (расчётных) размеров. Эти отклонения размеров построены в определённой системе, называемой системой допусков. Различают номинальный, действительный и предельный размеры.

Действительный размер – это размер готовой детали, определённой в результате непосредственного измерения и может быть равен, больше или меньше величины номинального размера.

Предельными размерами называются такие размеры, между которыми колеблется действительный размер. Действительный размер не должен быть выше наибольшего предельного размера и ниже наименьшего предельного размера. Иначе деталь брак.

Разность между наибольшими и наименьшими предельными размерами называется допуском, а зона между ними полем допуска. На чертежах номинальный размер обозначается целыми цифрами, а отклонения в виде десятичной дроби.

Зазоры и натяги. Зазором называется положительная (со знаком «+» разность между размерами отверстия и вала (при условии: размер отверстия больше размера вала), создающая свободу относительного перемещения сопрягаемых деталей.

Натягом называется отрицательная (со знаком «-» ) разность между диаметрами вала и отверстия до сборки деталей (размера вала больше отверстия), обеспечивающая неподвижность соединения сопрягаемых деталей.

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нём зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению. Система допусков и посадок подразделяется на три группы:

— с зазором (подвижные), при которых обеспечивается зазор в соединении;

— с натягом (неподвижные), при которых обеспечивается натяг в соединении;

— переходные, при которых соединения могут осуществляться как с зазором, так и с натягом.

Таблица допусков.По системе отверстия и системе вала составлены специальные таблицы. Ими пользуются при определении и назначении классов точности, посадок, величин допусков и отклонений. Таблицы составлены по каждому классу точности в системе отверстия и системе вала.

Виды посадок

| Не подвижные посадки (посадки с натягом) | Переходные посадки | Подвижные посадки (посадки с зазором) |

| Прессовая 3-я (Пр.3) | Глухая (Г) | Скользящая (С) |

| Прессовая 2-я (Пр. 2) | Тугая (Т) | Движения (Д) |

| Прессовая 1-я (Пр.1) | Напряженная (Н) | Ходовая (Х) |

| Горячая (Гр) | Плотная (П) | Легкоходовая (Л) |

| Прессовая (Пр.) | Широкоходовая (Ш) | |

| Легкопрессовая (Пл) | Тепловая ходовая (ТХ) |

Практическое занятие;

Выполнение работ по настройки средств измерения и измерение линейных, наружных и внутренних размеров с точностью 0,1мм и 0,01мм.

Задания для самостоятельного выполнения:

1. Заполнить таблицу №1: «Линейные измерения».

а. Описать правила измерения линейкой измерительной, правила чтения размера на штангенциркуле и микрометре.

| Способ измерения | Числовые значения | ||||||||

| D1 | D2 | D3 | D4 | D5 | H1 | H2 | H3 | H4 | H5 |

| Линейкой измерительной | |||||||||

| Штангенциркулем с величиной отсчёта по нониусу 0,1мм |

2. Заполнить таблицу2: «Измерения микрометром»

а. Описать правила измерения наружных размеров детали микрометром 0-25, 25-50, а также правила чтения размеров по микрометру.

б. Вычертить эскиз и замерить диаметры и глубину.

в. Заполнить таблицу (форма 3) по данным измерения эталонной детали.

| Способ измерения | Величина размера | |||

| D1 | D2 | H1 | H2 | H3 |

| Микрометром 0-25, 25-50 |

Вопросы для самоконтроля по теме:

1. Что следует понимать под погрешностью измерений?

а) разница между измеренным значением величины и её действительным значением;

б) разница между измерением;

в) разница между приёмами измерения.

2. К штриховым инструментам относятся:

а) щупы, масштабная линейка, калибры;

б) масштабная линейка, штангенциркуль, угольник;

в) масштабная линейка, штангенциркуль.

3. Назовите основные виды посадок:

а) с зазором, с допуском, переходные;

б) с натягом и с зазором, с припуском;

в) переходные, с зазором и натягом.

4. Штангенциркулем ШЦ-11 измеряют:

а) наружный размер детали;

б) внутренний размер детали;

в) оба размера детали.

5. Размеры на чертежах проставляются в:

6. Наибольший и наименьший размеры детали называются:

7. Цена барабана микрометра равна:

8. Трещотка служит для:

а) ограничения измерительного усилия;

Литература

2.Таратина Е.Т. Допуски, посадки и технические измерения: теоретические основы профессиональной деятельности: учеб. пособие – М.: Академкнига/ Учебник,2012. – 144с.: ил.

3.Багдасарова Т.А. Токарь – универсал: учеб. пособие для нач. проф.образования –Издательский центр « Академия», 2011. – 288с.

4.Вереина Л.И. справочник токаря: учеб. пособие для нач. проф. Образования.- М.: Издательский центр « Академия», 2012г

5.Схиртладзе А.Г. Новиков В.Ю. Станочник широкого профиля: учеб. для профессиональных учебных заведений. – М.: Высшая школа; Издательский центр «Академия», 1998. – 464с.: ил.

7. Чернов Б.И. Альперович Т.А. Книга для станочника. – учеб. пособие для подготовки квалифицированных рабочих в учреждениях начального профессионального образования. – М.,1997. –Институт развития профессионального образования. – 336с. ил.

Основные сведения из метрологии

1.1. Определение понятий метрология, стандартизация, сертификация

В разделах «Стандартизация» и » Сертификация » приведены более полные определения, в соответствии с федеральным законом «О техническом регулировании».

1.2. Технические измерения

Измерения могут быть классифицированы по метрологическому назначению на три категории:

Ненормированные измерения наиболее простые. В них не нормируются точность и достоверность результата. Поэтому область их применения ограничена. Они не могут быть применены в области, на которую распространяется требование единства измерений. Каждый из нас выполнял ненормированные измерения длины, массы, времени, температуры не задумываясь о точности и достоверности результата. Как правило, результаты ненормированных измерений применяются индивидуально, т.е. используются субъектом в собственных целях.

Технические измерения удовлетворяют требованиям единства измерений, т.е. результат бывает получен с известной погрешностью и вероятностью, записывается в установленных единицах физических величин, с определенным количеством значащих цифр. Выполняются при помощи средств измерений с назначенным классом точности, прошедших поверку или калибровку в метрологической службе. В зависимости от того, предназначены измерения для внутрипроизводственных целей или их результаты будут доступны для всеобщего применения, необходимо выполнение калибровки или поверки средств измерений. Средство измерений, прошедшее калибровку или поверку, называют рабочим средством измерений. Примером технических измерений является большинство производственных измерений, измерение квартирными счетчиками потребленной электроэнергии, измерения при взвешивании в торговых центрах, финансовые измерения в банковских терминалах. Средство измерений, применяемое для калибровки других средств измерений, называют образцовым средством измерений. Образцовое средство измерений имеет повышенный класс точности и хранится отдельно, для технических измерений не применяется.

Метрологические измерения не просто удовлетворяют требованиям единства измерений, а являются одним из средств обеспечения единства измерений. Выполняются с целью воспроизведения единиц физических величин для передачи их размера образцовым и рабочим средствам измерений. Метрологические измерения выполняет метрологическая служба в стандартных условиях, сертифицированным персоналом.

В дисциплине «Метрология, стандартизация и сертификация » рассматриваются технические измерения.

1.3. Класс точности

Рассмотрим эти три варианта.

Вариант 1. Относительная погрешность

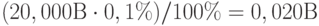

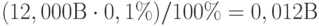

Чтобы по классу точности определить значение абсолютной погрешности, результат измерения умножают на класс точности и делят на сто, чтобы избавиться от процентов. Например, вольтметром класса точности 0,1 получено значение 10,000 В.

Вариант 2. Приведенная погрешность

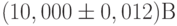

Чтобы по классу точности определить значение абсолютной погрешности, максимальное значение шкалы умножают на класс точности и делят на сто, чтобы избавиться от процентов. Например, вольтметром класса точности 0,1 получено значение 10,000 В. Максимальное значение шкалы составляет 20,000 В.

Абсолютная погрешность составит:

Вариант 3. Приведенная к участку шкалы погрешность

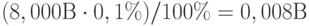

Чтобы по классу точности определить значение абсолютной погрешности, размер участка шкалы умножают на класс точности и делят на сто, чтобы избавиться от процентов. Рассмотрим два примера, для случая, когда вся шкала поделена на два участка.

Пример 1. Участок шкалы от 0,000 В до 12,000 В, отмечен галочкой. Вольтметром класса точности 0,1 получено значение 10,000 В.

Абсолютная погрешность составит:

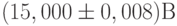

Пример 2. Участок шкалы от 12,000 В до 20,000 В, также отмечен галочкой. Вольтметром класса точности 0,1 получено значение 15,000 В.

Абсолютная погрешность составит:

Варианты классов точности обусловлены отличием конструктивных, системных и схемотехнических решений средств измерений.

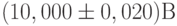

1.4. Корректная запись результатов

Запись результатов измерений производится по следующим правилам.

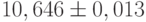

Рассмотрим пример. Результат измерения: 10,645701, погрешность 0,012908.

Корректная запись :

Корректная запись обеспечивает адекватность и сопоставимость результатов различных измерений и является одним из элементов единства измерений. Как правило, отбрасывание избыточных цифр не приводит к дополнительной погрешности, поскольку избыточные цифры обусловлены точностью вычислений, а не точностью измерений.

1.5. Поверка

Общее определение поверки следующее.

Законом об обеспечении единства измерений в Российской Федерации [1] даны более подробные определения.

Калибровка или поверка средств измерений выполняются в зависимости от того, предназначены измерения для внутрипроизводственных целей или их результаты будут доступны для всеобщего применения.

Калибровка, как правило, выполняется метрологическими службами юридических лиц. Поверка и калибровка являются примерами метрологических измерений. Для выполнения этих измерений метрологическая служба должна быть аккредитована национальным органом по метрологии. Долгое время функции аккредитующего органа выполнялись Госстандартом России. После вступления в силу в 2003 году закона «О техническом регулировании» Госстандарт был упразднен и его функции выполняет федеральное агентство по техническому регулированию и метрологии (Ростехрегулирование). В Татарстане уполномоченным аккредитующим органом является татарстанский центр по стандартизации и метрологии (ТатЦСМ), расположенный в Казани по адресу: ул. Журналистов, 24.

По результатам поверки выдается свидетельство о поверке. В формуляре средства измерений указывается дата поверки, дата следующей поверки, ставится личный штамп поверителя. Эти же сведения, по возможности, размещаются на этикетке, непосредственно на средстве измерений. При необходимости, поверенное средство измерений пломбируется личным клеймом поверителя.

По результатам калибровки, на средство измерений оформляется аттестат, с подписями уполномоченных согласно свидетельству об аккредитации.

1.6. Государственный реестр средств измерений

Все средства измерений, предназначенные для серийного производства, ввоза из-за рубежа и выпуска в обращение в России, подвергаются со стороны органов государственной метрологической службы обязательным государственным испытаниям, под которыми понимается экспертиза технической документации на средства измерений и их экспериментальные исследования для определения степени соответствия установленным нормам, потребностям народного хозяйства и современному уровню развития приборостроения, а также целесообразности их производства.

Государственные испытания средств измерений являются одним из элементов единства измерений. Испытания проводятся территориальными органами государственной метрологической службы (в Татарстане это ТатЦСМ).

По результатам испытаний партии приборов, принимается решение о невозможности или о возможности включения всех приборов такого типа в Госреестр средств измерений. В случае включения в Госреестр, назначается класс точности средства измерений и назначается интервал периодической поверки.

Включение в Госреестр очень желательно, т.к. обеспечивает доступ к рынку сбыта, а также поднимает ценность прибора в глазах потребителя. Как показывает практика, один и тот же прибор, после внесения в Госреестр, может успешно продаваться по цене, в несколько раз превышающей цену, по которой он продавался до внесения в реестр.

Включение в Госреестр возможно не только на уровне типа средств измерений, но и на уровне отдельных экземпляров. В этом случае указывается серийный номер конкретного средства измерений, в отношении самого средства измерений выполняется весь комплекс работ по метрологической аттестации.