Что относится к шагам системы 5с

Зачем и как внедрять 5S бережливого производства в своей компании

Как с помощью порядка на рабочем месте можно улучшить работу всего предприятия

5S – система организации и рационализации рабочего места и поддержания порядка. Это один из базовых и простых инструментов бережливого производства, который еще называют lean production. В этой статье мы расскажем, что из себя представляет 5S и зачем его внедрять.

Когда нужно внедрять систему 5S

Инструмент бережливого производства решает на предприятиях проблемы, связанные с рабочими процессами:

сотрудники не занимаются работой, а устраняют проблемы и «тушат пожары»;

в помещениях и на рабочих местах не хватает пространства;

сотрудники долго ищут инструменты, запчасти или документы;

персонал не понимает, где что находится на рабочем участке, складе или в кабинете;

сотрудники много перемещаются из кабинета в кабинет или по соседним участкам;

на рабочих местах хранятся вещи, которыми никто не пользуется;

кругом беспорядок, мусор, грязь и пыль;

часто ломается оборудование;

в рабочих помещениях небезопасно: дыры в полу, трещины на стенах, свисают кабели;

никто не несет ответственность за поддержания порядка.

Среди всех инструментов бережливого производства 5S – один из самых доступных.

Что может дать 5S

Подходы и принципы бережливого производства, 5S в частности, направлены на устранение производственных потерь: ошибки в процессе работы, долгое ожидание, брак, лишние движения, перемещения и запасы.

Сократив эти потери, организация заметно меняется. Вот на что влияет 5S в компании:

на денежные затраты. Все потери на предприятии ведут к трате денег;

на воспитание в сотрудниках самодисциплины и командного духа. Практика 5S мотивирует работников и руководство вместе развивать предприятие;

на выявление проблем предприятия. Когда проблемы будут видны, их не получится игнорировать и придется решать;

на скорость и качество работы предприятия. Сотрудники будут улучшать рабочие процессы и развивать компанию, а не решать повторяющиеся проблемы;

на срок работы оборудования. 5S подталкивает сотрудников следить за состоянием своего оборудования, обслуживать его и нести за него ответственность;

на безопасность на рабочих местах. Методология 5S устраняет проблемы, которые могут быть опасными для сотрудников и предприятия.

Применять 5S можно в разных сферах: на заводах, складах, транспортных компаниях, лабораториях, в офисах и даже дома.

Пять шагов 5S

Шаги поддержания порядка обозначены японскими терминами, но западные компании при внедрении системы 5S адаптировали их под себя.

Шаг 1. Сортировать предметы (Sort)

На рабочем месте необходимо оставлять только нужные вещи и инструменты, а ненужные — убирать. Сортировать следует:

инструменты и оборудование;

расходные материалы и сырье;

детали и продукцию.

Правило сортировки — убирать все, что не понадобится в течение 30 дней.

Сортировка начинается с разметки вещей на рабочем месте. На ненужные предметы крепят красные ярлыки. В Японии этот процесс называют «кампанией красных ярлыков».

Стоит запастись ярлыками, потому что количество ненужных вещей может удивить и превысить ожидания.

В офисе можно пользоваться цветными клейкими листками для заметок.

Чтобы ненужные предметы были заметнее, стоит использовать большие ярлыки.

Люди боятся считать предметы ненужным или не могут решить, нужна ли вещь. В этом случае нужно ответить на вопрос: зачем эта вещь нужна в повседневной работе. Если работнику тяжело ответить на этот вопрос — предмет можно убрать с рабочего места.

Если вещи не нужны для ежедневной работы, но могут пригодиться в будущем, их можно убрать в выделенное для этого общедоступное место: на склад или в ящик для вещей.

Сортировка помогает разобраться, как работают компания в целом и конкретные сотрудники. «Кампания красных ярлыков» показывает массу ненужных вещей, что вызывает много вопросов. Например:

на производственном участке много комплектующих: как рабочие заказывают и получают комплектующие;

у офисного сотрудника много документов на рабочем столе: что это за документы и почему он их хранит в такой доступности.

Такой же подход работает и с продукцией, которую сделали раньше, чем она была нужна:

почему сотрудники продолжают производить продукцию, в которой нет срочной необходимости;

на каком основании сотрудники начинают что-либо производить.

Ситуация указывает на фундаментальные проблемы в производственной системе предприятия.

Шаг 2. Соблюдать порядок (Set in order)

Отсортированным предметам нужно собственное место, чтобы их можно было быстро найти и достать. Для этого вещи группируют по назначению и выделяют для них пространство: склад, комнату, шкаф или ящик.

Кроме места нужно определить максимальное число необходимых для работы предметов. Например, на производственном станке нужен только один молоток. А в офис не нужно закупать разные модели принтеров, чтобы людям не пришлось разбираться в маркировке картриджей. И тогда даже в отсутствие сисадмина они смогут найти и поставить картридж самостоятельно.

На производстве тоже должен быть порядок, поэтому для каждой вещи нужно определить постоянное место. Проследите, как вы используете приложения и папки на компьютере или ключи в автомастерской. Если используете часто, оставьте на видном месте, редко — убирайте подальше. Например, программы, которыми пользуетесь каждый день, поставьте на рабочий стол. А утвержденные документы или письма можно складывать в отдельную папку «Согласовано».

Каждой вещи дают место с собственным «адресом». Например, на складе нумеруют стены, стеллажи, полки и ячейки, где хранятся ящики с деталями. Эти номера формируют «адрес» хранения предметов.

Зоны для расположения вещей выделяют с помощью маркировки: нарисованного прямоугольника и названия зоны. Так можно выделять зоны в цехе, в комнате, на столе и в ящиках. Здесь же можно указать максимальное число предметов.

Инструменты размещают так, чтобы их можно было легко брать и возвращать на место. Чтобы увидеть наличие инструмента, на столы или настенные панели наносят его контуры.

Также можно размечать проходы между рабочими местами, которые предназначены для перемещения.

Шаг 3. Содержать в чистоте (Shine)

Рабочее пространство должно быть чистым. Это касается оборудования, инструментов, полов, стен и других поверхностей. Если сотрудник лично следит за чистотой своего рабочего места, то он сможет найти проблемы, которые можно исправить и предотвратить.

Представим завод, поделенный на участки со станками. Один из участков залит маслом, забит сажей и покрыт пылью. Станок на этом участке сломался, и когда техники его осмотрели, они увидели незакрученные гайки и трещину на кожухе. Станок сломался из-за вибраций и пыли. Если бы участок и станок чистили, эти проблемы можно было бы увидеть, а станок — спасти.

А еще на чистом рабочем месте приятнее работать.

Шаг 4. Стандартизировать порядок (Standardize)

Чтобы получить от 5S заметные результаты, повторять первые три шага нужно постоянно. Чтобы каждый раз не приходилось думать, как эти шаги выполнять, составляют стандарт поддержания порядка, которому работники будут следовать.

Для этого необходимо описать ежедневные действия, составить инструкции и контрольные листы для оценки порядка и соблюдения стандарта. Эти документы должны быть простыми и понятными каждому.

Рабочие должны пользоваться контрольными листами и отвечать за их ведение, а руководители — регулярно за этим следить. Оценивать соблюдение правил 5S могут сами рабочие. Оценку работника нужно вывешивать рядом с его рабочим местом, чтобы он знал, над чем надо работать.

Шаг 5. Самодисциплина (Sustain)

Чтобы каждый рабочий понимал ценности 5S на производстве, знал стандарты и требования к поддержанию порядка, нужно обучать и проверять знания всех: от дворника до директора компании. Только так выполнение требований 5S станет культурной нормой в организации.

Как внедрить 5S бережливого производства

Приняв выгоды и правила, можно начинать внедрение системы 5S, которое состоит из четырех этапов.

Этап 1: подготовка. Начинается с разработки плана системы 5S. В этом плане учитывают:

кто будет лидером проекта по внедрению;

кто будет участвовать в проекте;

где будет внедряться 5S;

каково текущее состояние этого места;

что должно измениться после внедрения и какими показателями эти изменения измерять;

как объяснить ценность и обучить людей.

Этап 2: выполнение плана. Здесь команда внедрения начинает практиковать инструмент 5S, объяснять коллегам его ценность и обучать их.

Этап 3: оценка результатов. Результаты каждого шага 5S нужно оценивать каждый день. Оценка побуждает работников постоянно практиковать принципы бережливого производства.

Этап 4: реакция и улучшение практики. Оценка показывает прогресс внедрения 5S. Если что-то не работает, то нужно пробовать искать объективные препятствия и устранять их. Если все получается, то практику 5S нужно развивать и распространять на другие участки.

Подробнее о 5S

Почитайте о результатах внедрения системы 5S и бережливого производства в российских компаниях:

Сложности и ошибки внедрения 5S

Как часть бережливого производства 5S требует нового образа мышления. Поэтому основная сложность внедрения связана с людьми и рабочей культурой.

Сложности внедрения

Людям тяжело меняться. Изменения требуют времени и усилий. Если работников все устраивает, то они не увидят смысла что-либо менять. В этой ситуации нужно показать, как новый подход поможет им лучше работать.

Бережливое производство требует лидерства. Без примера и действий со стороны руководства сотрудники не поверят в идеи бережливого производства и намерения компании им следовать. Чтобы люди поверили, руководители должны лично участвовать в улучшениях, приходить на рабочие места и помогать сотрудникам практиковать 5S.

Заметные изменения не появляются сразу. Так как 5S — один из многих инструментов lean, то сначала он дает небольшие результаты. Но с каждым днем они копятся и становятся заметными. Поэтому здесь нужно проявлять терпение и продолжать практиковать 5S.

Сталкиваясь со сложностями, можно совершить несколько ошибок, которые замедлят или погубят развитие культуры постоянных улучшений.

Ошибки. Чего делать НЕ нужно

Нельзя наказывать сотрудников за неудачи. Чтобы преодолевать трудности, людям нужна поддержка. Если же их наказывать и штрафовать, то они потеряют мотивацию и будут агрессивно настроены к изменениям. Поэтому лучше награждать работников за поддержание порядка, а сомневающимся — помогать.

Не стоит возлагать ответственность за улучшения только на рядовых работников. Сотрудники не примут ценностей бережливого производства и не будут практиковать 5S, если их просто поставить перед фактом: «теперь вы должны использовать 5S». Люди посчитают это прихотью и будут относиться к этой идее формально. Чтобы создать культуру постоянных улучшений, менять компанию должен в первую очередь руководитель, в том числе практически.

Не считайте 5S решением всех проблем. 5S дает результаты, но это только первый шаг к развитию культуры постоянных улучшений. Без других инструментов бережливого производства 5S будет обычной уборкой.

Организация рабочего пространства по принципу 5С

5C — это философия управления, с которой начинается эффективное производство и без которой оно просто не может существовать.

Шаг 1 — «сортировка» — четкое разделение вещей на нужные и ненужные и избавление от последних.

Шаг 2 — «соблюдение порядка» (аккуратность) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

Шаг 3 — «содержание в чистоте» (уборка) — соблюдение рабочего места в чистоте и опрятности.

Шаг 4 — «стандартизация» (поддержание порядка) — выполнение установленных процедур первых трех шагов.

Шаг 5 — «совершенствование» или «самодисциплина» (формирование привычки) — улучшение, поддержание результатов, достигнутых ранее.

Рисунок 1. Организация рабочего пространства по принципу 5C

Шаг 1 «1С»

Для удаления ненужных предметов из операционной зоны на первоначальном этапе внедрения мы использовали так называемую «кампанию красных ярлыков», когда на каждый предмет — кандидат на удаление — приклеивается или вывешивается красный ярлык (флажок). Все сотрудники подразделения, где проходила сортировка, были вовлечены в этот процесс, в итоге выявили предметы, которые:

Для предметов с красными флажками организовали «зону карантина», которую раз в месяц перебирали. Предметы, которые пролежали в зоне карантина свыше 30 дней, либо перемещали в место постоянного хранения, как правило, в складской зоне, либо продавали, а иногда и утилизировали.

Красный ярлык может представлять собой обычный красный стикер с нанесенной на него датой перемещения этого предмета в зону карантина, а может быть более сложный по форме: с информацией о подразделении, причинах перемещения в зону карантина, ответственных и т.д. Пример красного ярлыка на рисунке 2.

Рисунок 2. «Зона карантина» с помещенными в нее предметами с красными флажками

Ниже приведена таблица с рекомендациями по сортировке предметов с различной частотой использования в рабочей зоне:

Шаг 2 «2С»

Недостаточно один раз все разложить по местам, этот порядок должен соблюдаться всегда и всеми. При обходах рабочих мест на первоначальном этапе внедрения 5С возникало много проблем с возвратом инструментов, инвентаря на место. Прошло определенное время, пока подобрали оптимальное расположение для предметов в операционной зоне, которое позволило любому сотруднику легко использовать, быстро находить и возвращать на место документацию, инструменты, материалы, комплектующие. При маркировке места хранения предметов старались использовать принципы, позволяющие при первом же взгляде на любое из мест сразу определить, что там должно лежать, каково количество предметов и срок их хранения. Для этих целей использовали разные методы визуализации:

1. Оконтуривание предметов — нанесение контура предмета на поверхность, где данный предмет должен храниться

Рисунок 3. Стол качества, производство минеральной изоляции, г. Рязань

Рисунок 4. Оконтуривание предметов на столе качества, производство минеральной изоляции, г. Рязань

Рисунок 5. Стенд с инструментом, слесарный участок, г. Юрга

Рисунок 6. Стенд с инструментом (вертикальное размещение и хранение инструмента), производственный участок, г. Хабаровск

Рисунок 7. Стол с инструментом (горизонтальное размещение и хранение инструмента), производственный участок, г. Хабаровск

2. Цветовая маркировка, при которой разным видам инструментов и приспособлений соответствуют разные цвета

Рисунок 8. Фото разъемов центрифуги с ответной частью, соответствующей по цвету, производство минеральной изоляции, г. Рязань

Рисунок 9. Цветовая маркировка трубопроводов на участке подготовки связующего, г. Хабаровск

3. Маркировка краской для выделения места хранения на полу и/или в проходах

Рисунок 10. Обозначение мест хранения пил в производственном цехе, г. Рязань

Рисунок 11. Слесарный участок, производство минеральной изоляции, г. Заинск

Рисунок 12. Открытая складская площадка, производство минеральной изоляции, г. Рязань

Рисунок 13. Склад запчастей, производство минеральной изоляции, г. Юрга

Маркировку краской применяют также для обозначения разделительных линий между рабочими зонами или транспортных проездов.

Рисунок 14. Цех по производству минеральной изоляции, г. Рязань

Шаг 3 «3С»

Есть такая поговорка «чисто не там, где метут, а там, где не сорят». Конечно, содержание в чистоте предусматривает уборку рабочих мест, придание оборудованию и рабочему месту опрятность, достаточную для проведения контроля, но главное было в том, чтобы создать такие условия, при которых образование грязи и пыли сводилось к минимально допустимому количеству. Этот процесс продолжается до сих пор, на эту тему подается немало предложений по улучшению оборудования или рабочего места.

Казалось бы, все понимают преимущества уборки:

Тем не менее, переход от убеждения к действиям, особенно на старых заводах с 50-летней историей, был совсем не легким. Во всех подразделениях проверки чистоты проводим в соответствии с заранее определенными критериями чистоты (чистота в офисе и в производственном цехе — не одно и то же), которые указываются в контрольном листе. В контрольном листе на ряде участков подробно описаны содержание и порядок работ по наведению чистоты, есть фотографии мест их проведения:

Чтобы упростить периодический осмотр, контрольные листы прикрепили рядом с соответствующим оборудованием, чтобы быстро проверять на правильность заполнения и устранять выявленные недостатки.

Есть еще один простой инструмент для контроля стандарта чистоты рабочего места — это фотография рабочего места в том виде, в каком оно должно быть. Ниже пример.

Рисунок 15. Стандарт чистоты, производство минеральной изоляции, г. Рязань

Шаг 4 «4С»

Стандартизация — создание единого подхода к выполнению заданий и процедур. Основная цель этого этапа — предотвратить отход от постоянной реализации первых трех этапов. Стандартизировать — значит разработать такой контрольный лист, который всем понятен и прост в использовании. Ниже пример табличной части контрольного листка для производственного подразделения и офиса.

Контрольный листок для производственного подразделения

Контрольный листок для офиса

Выполнение требований 5С является частью профессиональной аттестации рабочих и ИТР и давно превратилось в общую культурную норму — от кабинета директора до производственных и вспомогательных помещений.

Рисунок 16. Стандарт рабочего места в производственной зоне г. Рязань

Рисунок 17. Доска 5С на складе готовой продукции, производство минеральной изоляции, г. Хабаровск

Рисунок 18. Стандарт рабочего места главного энергетика, производство минеральной изоляции, г. Хабаровск

Рисунок 19. Стандарт безопасности рабочего места, производство минеральной изоляции, г. Челябинск

Шаг 5 «5С»

Пятый этап — это совершенствование или самодисциплина, поддержание результатов, достигнутых ранее. Стабильность системы 5С зависит не от того, насколько хорошо внедрены процедуры первых четырех этапов, а от того, будут ли поддерживаться первые четыре этапа пятым.

В отличие от первых четырех «С» совершенствование нельзя внедрить как технику, результаты совершенствования не поддаются измерению, однако можно создать условия, которые будут стимулировать сотрудников на дальнейшую деятельность в рамках системы 5С. В Компании ТЕХНОНИКОЛЬ для этого применяются разные инструменты: лозунги 5С, плакаты 5С, информационные доски «БЫЛО»—«СТАЛО», рассылки 5С, визиты в подразделения, где внедряют 5С и др.

Рисунок 20. Плакаты 5С, производство минеральной изоляции, г. Черкассы

Рисунок 21. Фрагмент информационной доски 5С «БЫЛО»-«СТАЛО», г. Рязань

Рисунок 22. Закрепление персональной ответственности на складе готовой продукции, г. Заинск

Пошаговый план внедрения системы 5S – основополагающий инструмент бережливого производства

Автор: Редакция · Опубликовано 06.03.2019 · Обновлено 28.10.2021

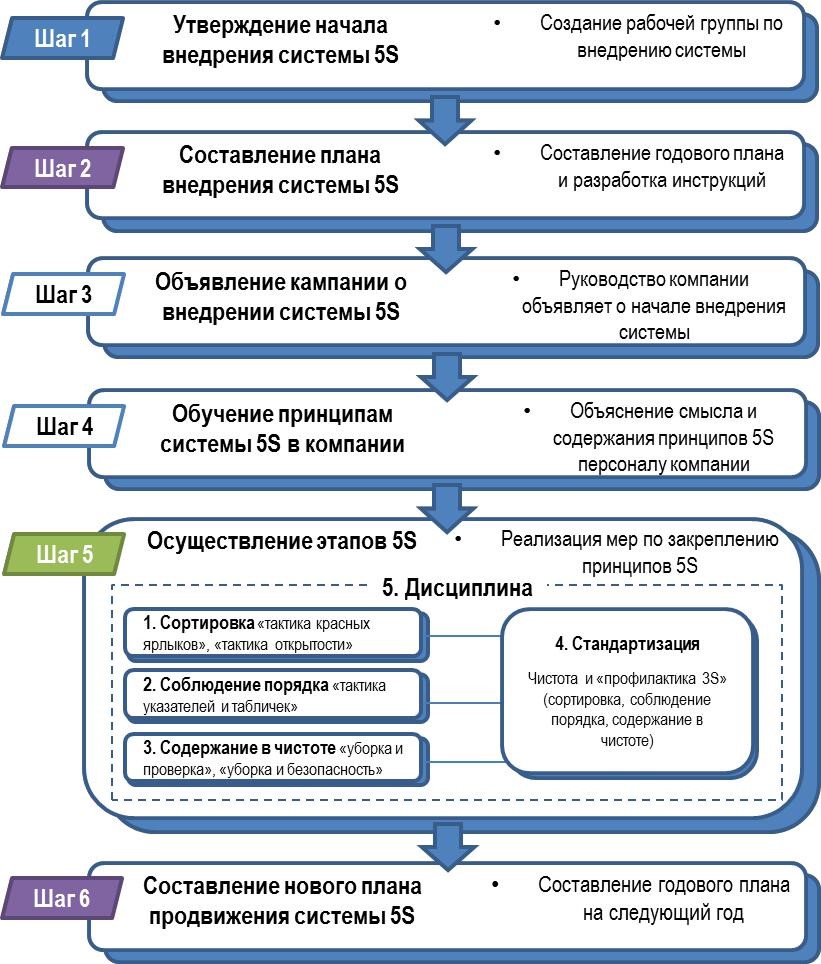

6 шагов: от начала внедрения до результата

Наверное, нет такой компании, которая не мечтала бы о повышении операционной эффективности и прибыльности. Причем, это же не просто мечта, а необходимость, которой содействует система по организации и рационализации рабочего пространства (5S) – один из самых известных и основополагающих инструментов бережливого производства.

Система 5S – это «визитка» успешной компании. Данную систему применяют не только на производственных предприятиях, но и в офисах, а также в организациях, предоставляющих услуги (мэрии, медучреждения, торговля, банки, страховые компании).

Если вы хотите стать заметным участником в своей отрасли, быть лучшим или среди лучших – вам желательно внедрить эту систему.

Потребители, посещая предприятия с порядком и чистотой на рабочих местах и в производственных помещениях, могут делать выводы, что в таких условиях производятся качественные продукты и услуги, которые стоит покупать.

У новых сотрудников и старых создается лояльное и позитивное отношение к предприятию, комфортно-психологический климат и стимулируется желание работать.

Высший и средний менеджмент получает снижение нагрузки при организации работы подразделений, своевременное выполнение операционных планов и улучшение технико-экономических показателей.

Для акционеров и собственников правильно реализованная и встроенная в организацию производственного процесса система 5S даёт повышение операционной эффективности и прибыльности компании.

Кроме того, система 5S способствует внедрению различных инструментов операционной эффективности и бережливого производства. Ее также внедряют для повышения уровня качества продукции, охраны труда, снижение количества дефектов и числа несчастных случаев.

И, как уже было сказано выше, систему 5S внедряют для создания профессионального и позитивного имиджа у клиентов, аудиторов, гостей и акционеров компании.

Однако неопытным специалистам и руководителям задача внедрения системы 5S кажется непонятной или очень сложной. Возникает много вопросов:

Из каких шагов состоит процесс внедрения системы 5S? С чего начать? Что делать, чтобы система после внедрения развивалась и не давала отката?

Чтобы помочь вам сориентироваться в этих вопросах, рекомендуем следующий пошаговый план, в котором описаны все шаги внедрения системы 5S: от начала внедрения до результата.

(Если вам есть, чем его дополнить – милости просим в комментариях.)

Общий план действий

Шаг 0 – понять цели системы 5S и принять решение

Вы на правильном пути, так как изучаете этот пошаговый план и, скорее всего, уже знаете цели и принципы 5S (если нет, то подробнее будет ниже или здесь). Возможно, уже приняли решение внедрять эту систему в компании.

Шаг 1 – утвердить начало внедрения системы 5S

Первым делом необходимо создать рабочую группу по внедрению системы (проекта), возглавить которую должен статусный лидер – первый руководитель.

Заместителем руководителя рабочей группы и ответственным за внедрение может быть сотрудник, например, ответственный за качество или заместитель первого руководителя, который будет действовать по этому проекту не только от своего имени, но и руководителя рабочей группы.

Членами рабочей группы желательно назначить ключевых специалистов и руководителей смежных подразделений.

Примерный состав рабочей группы:

Состав рабочей группы утверждается приказом по предприятию. За выбранными людьми закрепляются новые функции и обязанности. Таким образом утверждается начало внедрения системы.

Шаг 2 – составить план внедрения системы 5S

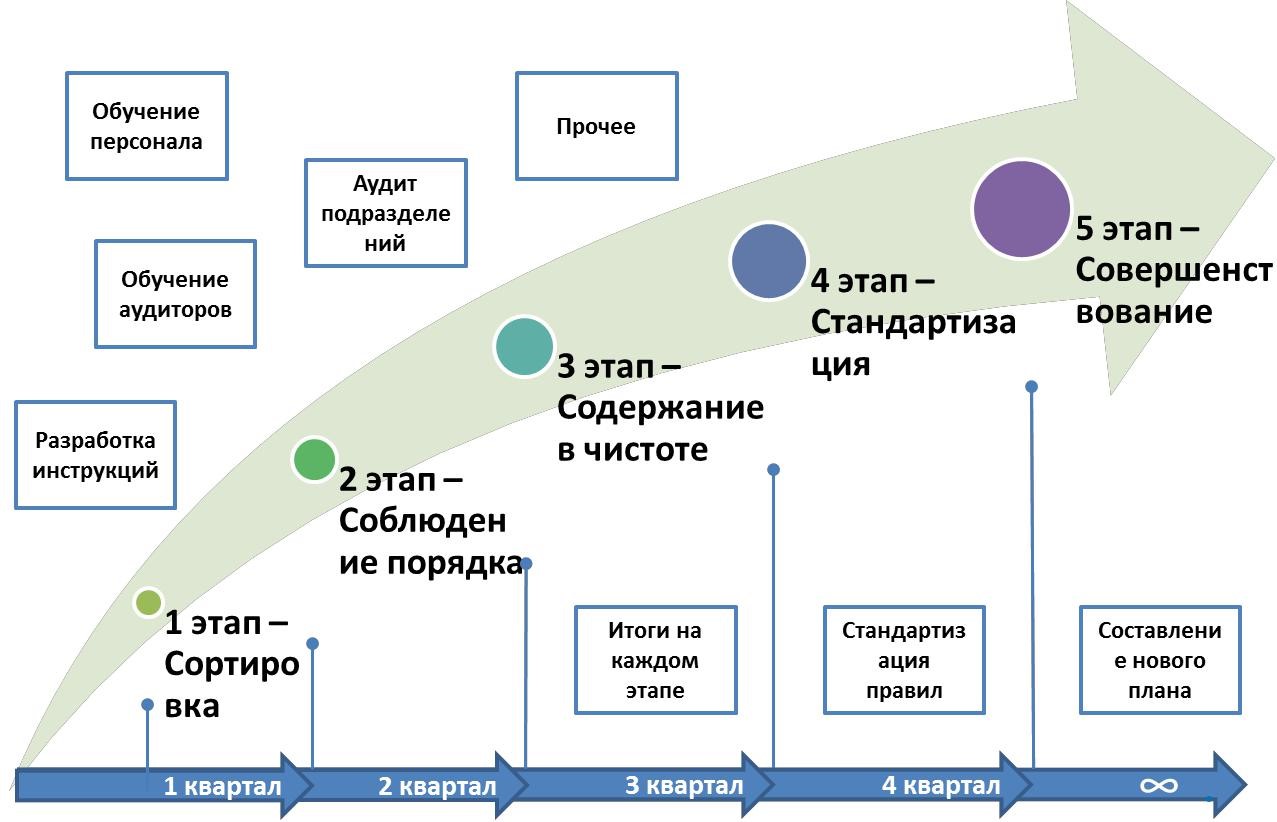

Рабочей группе поручается составление годового плана (дорожной карты) внедрения системы 5S по предприятию.

План должен включать:

Для подразделений, в зависимости от их специфики, могут составляться отдельные дорожные карты, с подробной детализацией мероприятий по каждому этапу внедрения системы, вытекающие по срокам из общего плана.

На этом же этапе разрабатываются инструкции для первого, второго и третьего этапа. (Или хотя бы для первого, остальные позже.)

— Почему план на год, а не больше или меньше?

Учитывая, что внедрение системы и последующее развитие не ограничивается одним годом и пятью этапами (на пятом этапе и после усилия переходят в фазу поддержания и дальнейшего развития системы), разумнее делать ежегодные планы, совершенствуя результаты. Добавляя, например, новые инструменты управления и бережливого производства.

Также нет смысла устанавливать срок меньший, опыт с большой вероятностью закончится безрезультатно, подвигать персонал на внедрение улучшений станет еще труднее. (Но все это на усмотрение организации.)

— Почему инструкции для каждого этапа, а не стандарт?

По моему опыту, инструкции, разработанные отдельно для первого, второго и третьего этапа лучше сосредоточивают сотрудников на каждом этапе внедрения. Тем более, что четвертый этап подразумевает формирование детального, гибкого и понятного стандарта требований уже вашей системы 5S, разработан с учетом специфики компании, который закрепит ее успех.

Однако организации могут сразу использовать стандарты или регламенты, разработанные для себя или отработанными в других компаниях.

Рекомендую изучить информацию из Национального стандарта РФ ГОСТ Р 56906-2016 — «Бережливое производство. Организация рабочего пространства (5S)» и книгу Растимешина В.Е. и Куприяновой Т.М. «Упорядочение. Путь к созданию качественного рабочего места. Практическое пособие».

Шаг 3 – Объявление кампании о внедрении системы 5S

На этом важном этапе, когда рабочей группой сделаны все необходимые подготовительные мероприятия, понятен план и цели внедрения проекта, первый руководитель собирает сотрудников организации и объявляет о начале внедрении системы.

В первую очередь ему необходимо пояснить персоналу, для чего внедряется система, то есть какие результаты должен будет получить персонал, менеджеры, собственники, клиенты и аудиторы компании.

Здесь же он представляет центральную команду внедрения – заместителя руководителя и членов центральной рабочей группы.

Основная цель данного мероприятия показать персоналу намеренность и вовлеченность первого руководителя. А также дать общую информацию о системе и целях.

Конкурс на лучшее название

Дополнительно можно объявить конкурс среди сотрудников на лучшее название системе 5S, чтобы дать свое уникальное название и приобщить их к внедрению проекта уже на этом этапе.

Рабочей группе надо будет выбрать название и наградить победителя.

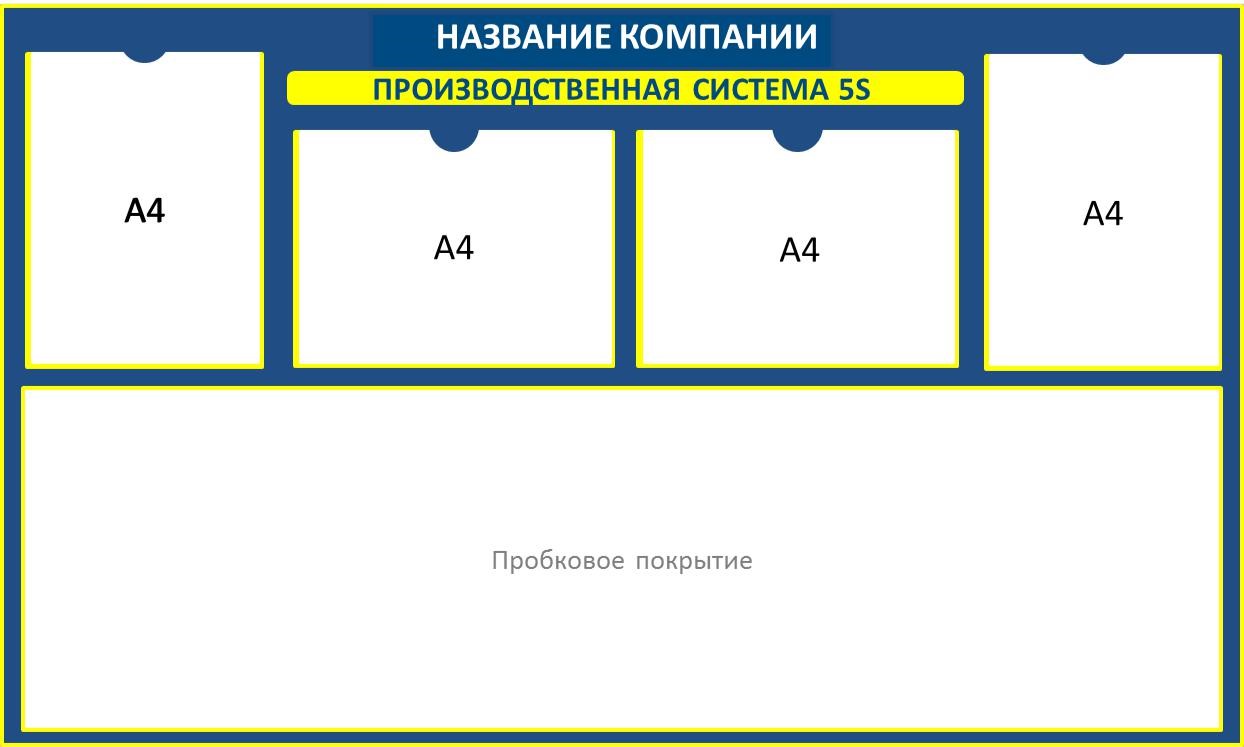

Шаг 4 – Обучение принципам системы 5S в компании

Далее происходит более подробное объяснение смыслов и содержания принципов 5S персоналу компании. Доводятся ранее подготовленные презентации и инструкции.

Отдельное обучение проходят аудиторы особенностям и порядку проведения аудита подразделений, выбранные из числа сотрудников компании.

Информирование

На этом же шаге вывешиваются стенды по 5S, на которых происходит текущее и последующее информирование.

Если проводился конкурс на лучшее название, то на стенде вместо 5S, как правило, пишут выбранное название системы.

И рассматриваются другие способы информирования сотрудников, например – внутрикорпоративный сайт, рассылка, корпоративная газета и т.д.

Шаг 5 – Осуществление этапов 5S

Теперь можно приступать к внедрению основных этапов организации и рационализации рабочих мест/пространства.

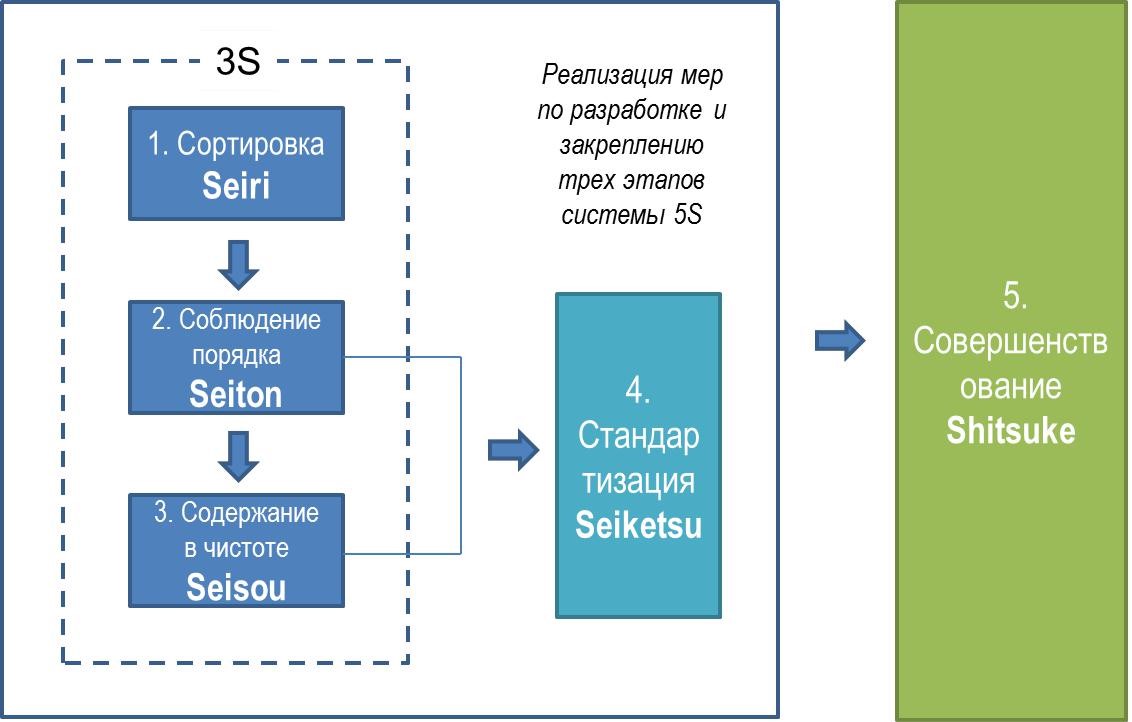

Напоминаю, что 5S была разработана в послевоенной Японии, получила свое название от первых букв пяти японских слов (Seiri, Seiton, Seisou, Seiketsu, Shitsuke), являющихся, в свою очередь, пятью этапами внедрения системы.

Общая схема внедрения

Вот, что означает каждый этап системы 5S

Сэири (整理) «сортировка» (нужное-ненужное) — чёткое разделение вещей на нужные и ненужные и избавление от последних.

Сэитон (整頓) «соблюдение порядка» (аккуратность) — упорядоченное и точное расположение и хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

Сэисо (清掃) «содержание в чистоте» (уборка) — содержание рабочего места в чистоте и опрятности.

Сэикэцу (清潔) «стандартизация» (установление норм и правил) — необходимое условие для выполнения первых трёх правил.

Сицукэ (躾) «совершенствование» (буквальный перевод — воспитание) (самодисциплина) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Этап 1. Сортировка (нужное-ненужное)

На первом этапе осуществляется разделение предметов на нужные и ненужные и удаление ненужных.

Задачей этапа сортировки предметов является – научиться определять, видеть и удалять из производственного и управленческого процесса ненужные предметы, делать это постоянно, регулярно, по определенным выработанным правилам.

Все материалы, оборудование и инструмент сортируют на:

Сортировка должна проводиться по шагам:

Процесс сортировки предметов направлен на достижение безопасности (устранение атмосферы хаоса, исключения возможности разрушения, порчи, ударов, помех, столкновений, исключения производственного травматизма и др.), качества (исключение вероятности использования бракованных и сломанных материалов, устаревшей информации, документации и пр.) и производительности (повышение эффективности производственной и офисной площади, снижение времени, затрачиваемого на поиск нужных вещей, времени, требуемого на переучет и т.д.), оптимизации складских запасов.

Этап 2. Соблюдение порядка (всё на своём месте)

На втором этапе осуществляется размещение нужных предметов на рабочем месте/пространстве так, чтобы максимально снизить потери при их использовании и поиске персоналом организации.

Определяется местоположение каждого предмета. Делаются необходимые разметки, указатели и таблички.

Разрабатывается и реализуется решения, которые обеспечивают быстроту, легкость и безопасность доступа к «нужным всегда» и «ненужным иногда» предметам, визуализацию способа хранения и контроль наличия, отсутствия или местонахождения нужного предмета.

А также свободу перемещения нужных предметов и эстетичность производственной среды.

Расположение предметов отвечает требованиям:

Четыре правила расположения вещей:

Этап 3. Содержание в чистоте (уборка)

Третий этап предполагает осуществление постоянного поддержания рабочих мест/пространства, предметов в чистоте и постоянной готовности к использованию.

Рабочая зона должна поддерживаться в идеальной чистоте.

Даже в соответствие с российскими Правилами внутреннего трудового распорядка каждый работник отвечает за поддержание рабочего места/пространства в чистоте.

Необходимо разработать правила уборки для каждого рабочего места/пространства/подразделения.

Во время проведения систематической уборки на постоянной основе должны выявляться источники загрязнений рабочих мест/пространства, предметов, которые могут являться потенциальным источником возникновения проблем.

Правила обеспечения и поддержания чистоты рабочих мест/пространства должны включать:

Ожидаемые эффекты от проведения мониторинга потенциальных источников загрязнения:

Этап 4. Стандартизация

К стандартам содержания рабочих мест относят документы, регламентирующие:

Этот принцип требует формального, т.е. письменного закрепления правил содержания рабочего места, технологии работы и других процедур.

Необходимо создать рабочие инструкции, которые включают себя описание пошаговых действий по поддержанию порядка.

Если внедрение 5S происходит впервые, и использовались инструкции (или иной подход), то на этом этапе разрабатывается и утверждается регламент работы по системе, в котором учитываются наработки, полученные на предыдущих этапах.

Также имеет смысл вести разработки новых методов контроля и вознаграждения подразделений и отличившихся сотрудников. Например, подразделения можно награждать переходящими кубками и дипломами «За высокую культуру труда и соблюдение требований системы 5S», а сотрудников дипломами «За образцовое состояние рабочего места».

Этап 5. Совершенствование

На пятом этапе осуществляется процесс непрерывного поддержания и развития ранее полученных результатов.

Первый руководитель дает сотрудникам понять, что организация рабочего места является не только одним из главных приоритетов, теперь стремимся к постоянному совершенствованию рабочего места.

Осуществляется окончательное закрепление сфер ответственности каждого сотрудника.

Вырабатывается привычка ухода за рабочим местом в соответствии с уже существующими процедурами.

Сотрудники должны соблюдать стандарты и непрерывно совершенствовать их. А также нести ответственность за выполнение требований регламента к организации рабочего места/пространства, в том числе за устранение замечаний, выявленных при проведении проверок.

Используются фотографии БЫЛО/СТАЛО для сравнения того, что было и стало, и каким должно быть рабочее место.

Продолжается организация и проведение аудита, чтобы оценить эффективность внедрения и развития системы 5S.

Награждаются и отмечаются лучшие подразделения и сотрудники.

Шаг 6 – Составление нового плана продвижения системы 5S

Не останавливаемся на достигнутом, составляем план на следующий год. Возможно, добавляем новые инструменты управления и бережливого производства, в том числе положение о рациональных предложениях.

А также обеспечиваем сотрудников нужными предметами, необходимость которых выявили на прошлых этапах.

Роль первого руководителя

Можно много и долго говорить о роли первого руководителя, но факт остается фактом, его факультативное отношение к проекту внедрения системы 5S может существенно осложнить процесс внедрения.

Первый руководитель несет ответственность за результативность и эффективность применения системы и обеспечивает ее реализацию на всех уровнях организации.

Также имеет смысл напомнить, что большинство проблем, дефектов и ошибок в организациях порождены системой (94 %, по расчетам Деминга ). Отношение к ним как к единичным случаям только дестабилизирует процесс. Для дальнейших улучшений требуются системные изменения, которые находятся в компетенции руководства.