Что не является функцией бурильной колонны

Назначение и состав бурильной колонны

Бурильная колонна является связующим звеном между буровым оборудованием, расположенным на дневной поверхности, и скважинным инструментом (буровое долото, испытатель пластов, ловильный инструмент и др.), используемым в рассматриваемый момент времени для выполнения какой-либо технологической операции в скважине.

Функции бурильной колонны определяются проводимыми в скважине работами.

В процессе механического бурения бурильная колонна:

1) является каналом для подведения на забой энергии: механической при роторном бурении, гидравлической при бурении гидравлическими забойными двигателями (турбобур, винтовой забойный двигатель), электрической при бурении электробурами (через расположенный внутри труб кабель); одновременно она является каналом для осуществления круговой циркуляции рабочего агента (жидкости, газожидкостной смеси, газа), который по внутритрубному пространству движется вниз, с забоя захватывает разрушенную породу (шлам), а далее по затрубному пространству движется к устью скважины (прямая промывка);

2) служит для создания (весом ее нижней части) осевой нагрузки на долото, воспринимая одновременно динамические нагрузки и реактивный момент от работающего долота (при бурении забойными двигателями), частично гася и отражая их обратно на долото и частично пропуская выше;

3) используется для проработки ствола скважины, осуществления промежуточных промывок скважины с целью удаления шламовых пробок, а также для выполнения других технологических операций;

4) служит каналом связи для получения информации с забоя или передачи управляющего воздействия на скважинный инструмент.

При спуско-подъемных операциях бурильная колонна используется для спуска и подъема долота, забойных двигателей, различных забойных компоновок, скважинных контрольно-измерительных приборов.

При креплении скважины она используется для: подготовки последней к креплению; иногда она используется для спуска и установки секций обсадных колонн, хвостовиков, летучек; цементирования скважин с целью закрепления обсадных колонн в стволе скважины и разобщения пластов.

При ликвидации осложнений и аварий, а также проведении исследований в скважине и испытании пластов бурильная колонна:

1) служит для закачки и продавки в пласт тампонирующих материалов;

2) используется для спуска и установки пакеров при гидродинамических исследованиях пластов путем отбора или нагнетания в пласты жидкостей;

3) применяется для спуска перекрывателей при изоляции зон интенсивных поглощений, для укрепления зон осыпаний и/или обвалов, установки цементных мостов и др.;

4) используется при выполнении ловильных работ в скважине.

При колонковом бурении со съемной колонковой трубой бурильная колонна служит каналом, по которому осуществляется спуск и подъем колонковой трубы.

В редких случаях при больших затруднениях с доставкой обсадных труб на буровую, осложнениях или авариях бурильная колонна может использоваться как обсадная во избежание осложнений или усугубления их.

С изменением условий и способов, совершенствованием техники и технологии бурения одни из функций бурильной колонны могут отпасть и появиться другие функции.

Бурильная колонна (за исключением появившихся в последнее время непрерывных труб) составляется из бурильных труб, соединяющихся между собой при помощи бурильных замков или без них. В последнем случае трубы соединяются при помощи замковых резьб, нарезаемых непосредственно на трубах, и называются беззамковыми, или трубами цельной конструкции. Бурильный замок состоит из замковой муфты и замкового ниппеля, которые присоединяются к бурильной трубе с помощью трубной резьбы или методом сварки трением (стальные трубы), а муфта и ниппель соединяются между собой с помощью замковой резьбы. Такие трубы называются трубами сборной конструкции. Нарезка резьбы или приварка замков выполняется по высадке труб. Высадкой называется значительное местное увеличение толщины стенки труб для обеспечения их прочности.

При подъеме бурильной колонны (для замены изношенного долота или выполнении других технологических операций) бурильная колонна каждый раз разбирается на более короткие звенья с установкой последних внутри вышки на специальной площадке – подсвечнике или (в редких случаях) на стеллажах вне буровой вышки, а при спуске она вновь собирается в длинную колонну. Собирать и разбирать бурильную колонну с разборкой ее на одиночные трубы было бы нерационально. Поэтому трубы при наращивании инструмента собираются в так называемые бурильные свечи, которые в дальнейшем (пока бурение ведется данной бурильной колонной) не разбираются. Свеча длиной 24-26 м[1] составляется из 2-х, 3-х или 4-х труб при использовании (приблизительно) 12 м, 8 м и 6 м труб.

В составе бурильной колонны непосредственно над долотом или забойным двигателем

всегда устанавливаются утяжеленные бурильные трубы (УБТ), которые, имея кратно большие, по сравнению с обычными бурильными трубами, массу и жесткость, позволяют создавать необходимую нагрузку на долото и обеспечивают достаточную жесткость низа инструмента во избежание его продольного изгиба и неуправляемого искривления ствола скважины. УБТ используются также для регулирования колебаний низа бурильной колонны в сочетании с другими ее элементами, такими как: центраторы, калибраторы, стабилизаторы, фильтры, металлошламоуловители, обратные клапаны, иногда специальные механизмы и устройства (расширители, маховики, забойные механизмы подачи, волноводы, резонаторы, амортизаторы продольных и крутильных колебаний, протекторные кольца и др.), имеющие соответствующее назначение.

Для управляемого искривления скважины в заданном направлении или же, напротив, для выправления уже искривленного ствола в состав бурильной колонны включают отклонители, а для сохранения прямолинейного направления скважины используют специальные компоновки низа бурильной колонны (КНБК).

Состав и функции бурильной колонны, виды труб и замков, бурильные свечи, соединительные резьбы на них.

Состав и функции бурильной колонны, виды труб и замков, бурильные свечи, соединительные резьбы на них.

Бурильная колонна – непрерывная многозвенная система инструментов, соединяющая наземное буровое оборудование (вертлюг) с долотом на забое скважины.

Состав бурильной колонны

2- переводник вертлюга

3- верхний переводник бурильной трубы

5- нижний переводник ведущей трубы

6- предохранительные переводник

7- муфта бурильного замка

12, 13- утяжеленные бурильные трубы

Бурильная колонна состоит из:

утяжеленных бурильных труб;

БК предназначена для следующих целей:

· передачи вращения от ротора к долоту;

· восприятия реактивного момента забойного двигателя;

· подвода бурового раствора к ПРИ и забою скважины;

· создания нагрузки на долото;

· подъема и спуска долота;

· проведения вспомогательных работ (проработка, расширение и промывка скважины, испытание пластов, ловильные работы и т.д.).

Конструкции забойных двигателей – (турбобуры и ВЗД) и их технологические характеристики.

В качестве забойных двигателей при бурении используют турбобур, электробур и винтовой двигатель, устанавливаемые непосредственно над долотом.

Конструкция турбобура

-Корпус

-Турбинный вал

-осевая опора

-статоры

-радиальные опоры

-канал

Осевой и турбинный валы турбобура соединены с помощью резьбы.

Статор жестко соединен с корпусом турбобура. Поток бурового раствора в статоре меняет свое направление и поступает в ротор, отдавая часть мощности на вращение лопастей ротора.

Жидкость под действием давления проходит через все ступени турбобура(его турбины), создавая реактивный момент.

Винтовой забойный двигатель — гидравлический забойный двигатель объёмного типа, рабочие органы которого выполнены по схеме планетарного механизма, приводимого в действие за счёт энергии промывочной жидкости.

Ротор (однозаходный или многозаходный винт с числом заходов, на единицу меньшим, чем у винта статора) расположен внутри статора. Под давлением промывочной жидкости ротор, обкатываясь по внутренней поверхности статора, совершает планетарное движение, которое через универсальные шарниры передаётся валу шпинделя, вращающему породоразрушающий инструмент.

Основными элементами винтового двигателя являются статор и ротор. Статор изготовлен нанесением специальной резины на внутреннюю поверхность стального корпуса. Внутренняя поверхность статора имеет вид многозаходной винтовой поверхности. А ротор изготовляют из стали в виде многозаходного винта. Количество винтовых линий на одну меньше, чем у статора.

Винтовые забойные двигатели предназначены для бурения наклонно-направленных, глубоких, вертикальных, горизонтальных и других скважин. Так же применяется для разбуривания песчаных пробок, цементных мостов, солевых отложений и тд. Диаметр винтовых забойных двигателей обычно составляет 54-230 мм и применимы в бурении и капитальном ремонте скважин. Винтовые забойные двигатели так же имеют в своем составе: Шарошечные долота, Безопорные долота, Бурильные головки (обеспечивают требуемый зазор между корпусом двигателя и стенками скважин).

Винтовые забойные двигатели относятся к объемным роторным гидравлическим машинам и согласно общей теории таких машин элементами рабочих органов (РО) являются:

· Статор двигателя с плоскостями, примыкающими по концам к камерам высокого и низкого давления.

· Ротор-винт, носящий название ведущего, через который крутящий момент передается исполнительному механизму.

· Замыкатели-винты, носящие название ведомых, назначение которых уплотнять двигатель, то есть препятствовать перетеканию жидкости из камеры высокого давления в камеру низкого давления.

Так как ВЗД находится в непосредственном контакте с жидкостью (буровым раствором), который и приводит его в действие, то благодаря указанным особенностям он является практически единственным типом объемных гидравлических двигателей, который сравнительно долговечны при использовании рабочих жидкостей, содержащих механические примеси.

Индикаторная диаграмма

При движении поршня слева направо (процесс всасывания) давление в цилиндре насоса резко падает до давления всасывания Pвс по линии аб. Из-за податливости стенок цилиндра и сжимаемости жидкости линия аб не вертикальна, а слегка наклонена и переходит затем в волнистую линию бв. Далее на всасывающей линии поддерживается постоянное давление и линия вг остается практически горизонтальной на протяжении всего хода всасывания. При обратном движении поршня (ход нагнетания) давление в цилиндре от Pвс поднимается до давления Pнагн по прямой гд, наклон которой влево от вертикали объясняется теми же самыми причинами, что и для линии аб. Начало сжатия жидкости сопровождается колебаниями давления в цилиндре (линия де). В дальнейшем давление Pнагн остается неизменным на протяжении всего хода нагнетания (линия еа). При повторном рабочем цикле этот график будет повторяться.

Неисправности, возникающие в гидравлической части поршневого насоса изменяют характер индикаторной диаграммы. Анализируя различные индикаторные диаграммы с теми или иными аномалиями, можно безошибочно сказать о неисправности насоса.

Устройство и работа

Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 1, где от него отделяется жидкая фаза и далее поступает в абсорбер 2, где он осушается, контактируя с раствором концентрированного гликоля.

Осушенный газ, пройдя фильтр для улавливания мелкодисперсного гликоля 10, поступает в магистральный газопровод или подается потребителю.

В схему входит колонна регенерации насыщенного гликоля 3, а также теплообменники 5, 6, 7, насосы 11, 12 и емкостное оборудование 8, 9.

Устройство и работа

Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 4, где от него отделяется жидкая фаза, далее влажный газ поступает в адсорбер 1, где он проходит снизу вверх через слой адсорбента – твердого вещества, поглощающего пары воды.

Далее осушенный газ, пройдя фильтр 7 для улавливания уносимых частичек адсорбента, поступает в магистральный газопровод или подается потребителю.

Процесс осушки газа осуществляется в течение определенного (12…16 ч) времени. После этого влажный газ пускают через адсорбер 2, а адсорбер 1 отключают и выводят на регенерацию. Для этого из газовой сети отбирается сухой газ и направляется в подогреватель 2, где он нагревается до температуры 180…200°С.

Далее газ подается в адсорбер 1, где отбирает влагу от адсорбента, после чего поступает в холодильник 8.

Сконденсировавшаяся вода собирается в емкости 5, а газ используется для осушки повторно и т. д. Процесс регенерации адсорбента продолжается 6…7 ч. После этого в течение около 8 ч адсорбер остывает.

Принципиальная схема установки адсорбционной осушки газа

Двухколонная установка

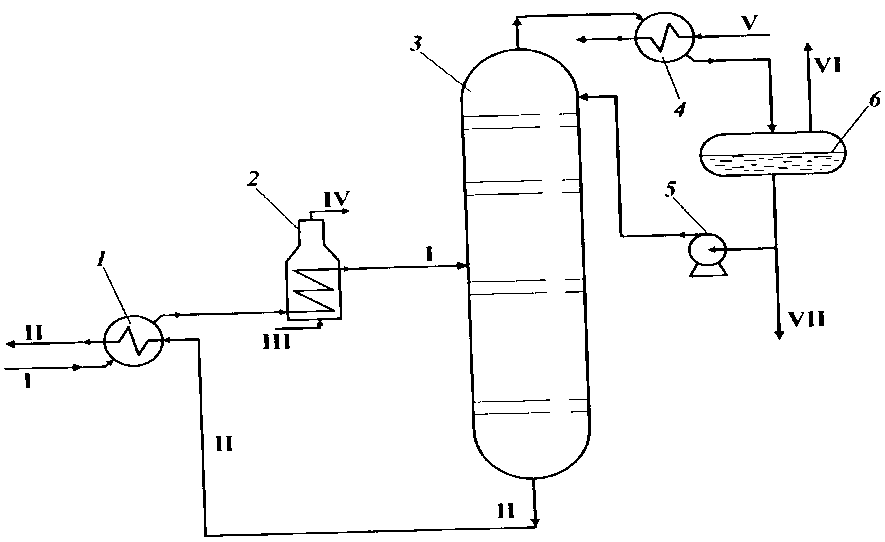

Рисунок – Двухколонная установка стабилизации

Основные элементы: 1, 5 – теплообменники; 2, 6 – ректификационные колонны; 3, 7 – конденсаторы-холодильники; 4, 8 – газосепараторы; 9 – подогреватели.

Выходы и входы установки: I – исходная нефть; II – стабильная нефть; III – стабильный газовый бензин; IV – сухой газ; V – сжиженная газ (пропан-бутановая фракция).

Работа самих колонн аналогична работе сепараторов. Нестабильную нефть (I) после предварительного нагрева в теплообменнике (1) до температуры около 60 градусов, подают на вход первой стабилизационной колонны (2). В первой колонне поддерживается избыточное давление от 0,2 до 0,4 МПа водой или воздухом, с целью создания лучших условий для конденсации паров бензина. Температуру низа первой колонны поддерживают в пределах 130. 150 градусов с помощью циркуляции части стабильной нефти (II), нагретой в подогреватели (9). Стабильную нефть (II), выводимую через нижнюю линию после охлаждения в теплообменнике и холодильнике, направляют в резервуары и далее транспортируют на НПЗ. Легкие фракции нефти, выводимые с верха, охлаждают в конденсаторе-холодильнике (3) и подают в газосепаратор (4). После сепарации получают сухой газ, состоящий из метана и этана (IV). Кроме того, после сепарации получают сконденсированный бензин (выводимый снизу сепаратора (4)), который после нагрева в теплообменнике направляется в колонну два (6) для стабилизации.

Давление во второй колонне поддерживают в пределах 1,3…1,5 МПа (то есть выше, чем в колонне один (2), поскольку здесь требуется конденсировать не сам бензин, а жирный газ, состоящий в основном из пропана и части бутана). Температуру низа регулируют в пределах 130. 160 градусов рециркуляцией части стабилизированного бензина (III) через подогреватель (9), т.е. нагрев низа осуществляется по такой же схеме, как и в первой колонне. Требуемую температуру верха (40. 50 градусов) обеспечивают подачей части сжиженного газа в виде холодного орошения колонны. С верха выводят газ, тяжелую часть которого (пропан и бутан) конденсируют в конденсаторе-холодильнике (7) и отделяют в газосепараторе (8) от не сконденсировавшейся сухой части. В результате получаем сухой газ и сжиженный газ. Сжиженный газ (конденсат) (V) выводят с установки и транспортируют на ГПЗ. Часть сжижиного газа используется для орошения в колонне (6). Стабильный бензин (III), выводимый с низа второй колонны (6), смешивают со стабилизированной нефтью (II) и направляют на НПЗ.

Одноколонная установка

Работа одноколонной установки аналогично работе одной из колонн предыдущего устройства.

Нестабильная (сырая) нефть (I) предварительно подогревается в теплообменнике (1) потоком уходящей с установки стабильной нефти (II). Затем нефть дополнительно нагревают в печи (2). Нагретая нефть поступает через линию (1) в колонну стабилизатор (3). Легкие углеводороды, выходящие с верха колонны, конденсируются в холодильнике (4) и собираются в емкости (6), откуда частично поступают на ГПЗ (VIII). Часть сниженного газа поступает через насос (5) в верхнюю часть колонны и используется как орошение для снижения потерь легких углеводородов. Стабильная нефть (II) из колонны (3) проходит теплообменник (1), где отдает тепло поступающей на установку сырой нефти (I), и направляется на НПЗ.

Состав и функции бурильной колонны, виды труб и замков, бурильные свечи, соединительные резьбы на них.

Бурильная колонна – непрерывная многозвенная система инструментов, соединяющая наземное буровое оборудование (вертлюг) с долотом на забое скважины.

Нефть, Газ и Энергетика

Блог о добычи нефти и газа, разработка и переработка и подготовка нефти и газа, тексты, статьи и литература, все посвящено углеводородам

Назначение бурильной колонны и ее составные элементы

Предназначена для: спуска нового и подъема изношенного долота из забоя скважины, подачи промывочной жидкости к забою скважины, создание осевой нагрузки на долото, передачи крутящего момента долоту при роторном бурении, спуска пластоиспытателей на забой скважины, замера длины ствола скважины, и проведения ремонтных работ в стволе скважины Составляющие элементы бур. колонны называются компоновкой бур. инструмента ВШП – верхний штанговый переходник, НШП- нижний СП – специальный переходник БК состоит из свинченных друг с другом ведущей трубы 4, бурильных труб 8 и утяжеленных бурильных труб (УБТ) 12 и 13.

Верхняя часть БК, представленная ведущей трубой 4, присоединяется к вертлюгу 1 с помощью верхнего переводника ведущей трубы 3 и переводника вертлюга 2. Ведущая труба присоединяется к первой бурильной трубе 8 с помощью нижнего переводника ведущей трубы 5, предохранительного переводника ПП 6 и муфты бурильного замка 7. Бурильные трубы 8 свинчиваются друг с другом бурильными замками, состоящими из муфты 7 бурильного замка и его ниппеля 9 или соединительными муфтами 10. УБТ 12 и 13 свинчиваются друг с другом непосредственно.

Верхняя УБТ присоединяется к бурильной трубе с помощью переводника 11, а нижняя привинчивается через переводник 14 к долоту (при роторном бурении) или к забойному двигателю с долотом.

Функции, выполняемые бурильной колонной

Функции, выполняемые бурильной колонной определяются проводимыми в скважине работами. Главными из них являются следующие.

Функции в процессе механического бурения бурильная колонна:

1) является каналом для подведения на забой энергии, необходимой для вращения долота:

· механической – при роторном бурении;

· гидравлической – при бурении с гидравлическими забойными двигателями (турбобур, винтовой забойный двигатель);

· электрической – при бурении электробурами (через расположенный внутри труб кабель);

2) воспринимает и передает на стенки скважины (при малой текущей глубине скважины так же на ротор) реактивный крутящий момент при бурении с забойными двигателями;

3) является каналом для осуществления круговой циркуляции рабочего агента (жидкости, газожидкостная смеси, газа); обычно рабочий агент по внутритрубному пространству движется вниз к забою, захватывает разрушенную породу (шлам), а далее по затрубному пространству движется вверх к устью скважины (прямая промывка);

4) служит для создания (весом нижней части колонны) или передачи (при принудительной подаче инструмента) осевой нагрузки на долото, воспринимая одновременно динамическ ие нагрузки от работающего долота, частично гася и отражая их обратно на долото и частично пропуская их выше;

5) может служить каналом связи для получения информации с забоя или передачи управляющего воздействия на скважинный инструмент.

При спускоподъемных операциях бурильная колонна служит:

· для спуска и подъема долота, забойных двигателей, различных забойных компоновок;

· для пропуска скважинных контрольно-измерительных приборов (КИП);

· для проработки ствола скважины, осуществления промежуточных промывок с целью удаления шламовых пробок и др.

При креплении скважиныона используется:

· для подготовки ствола к креплению;

· спуска и установки секций обсадных колонн, хвостовиков, летучек;

· цементирования скважин с целью закрепления обсадных колонн в стволе скважины и разобщения пластов.

При ликвидации осложнений и аварий, а так же проведении исследований в скважине и испытании пластов бурильная колонна служит:

· для закачки и продавки в пласт тампонирующих материалов;

· для спуска и установки пакеров с целью проведения гидродинамических исследований пластов путем отбора или нагнетания жидкости;

· для спуска и установки перекрывателей с целью изоляции зон поглощений, укрепления зон осыпаний или обвалов, установки цементных мостов и др.;

· для спуска ловильного инструмента и работы с ним.

При бурении с отбором керна(образца горной породы) со съемной колонковой трубой бурильная колонна служит каналом,по которому осуществляется спуск и подъем колонковой трубы.

Дата добавления: 2018-05-10 ; просмотров: 2978 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Бурильная колонна, ее назначение. Элементы буровой колонны.

БУРИЛЬНАЯ КОЛОННА (а. drill pipe string, drill соlumn; н. Воhrsaule; ф. соlonne de forage; и. соlumna de sondeo) — ступенчатый полый вал, соединяющий породоразрушающий инструмент (долото) с наземным оборудованием при бурении глубоких скважин (например, на нефть илигаз).

Бурильная колонна используется для создания осевой нагрузки, передачи вращения долоту (см. Роторное бурение), подведения электрической (см. Электробур) или гидравлической (см. Турбинное бурение) энергии, подачи раствора для очистки забоя и выноса шлама, замера кривизны скважины и др.

Бурильная колонна состоит из ведущей трубы, тонкостенных стальных бурильных труб и утяжелённых бурильных труб, к нижний части которых присоединяется буровое долото. В зависимости от условий бурения вблизи долота устанавливаются центрирующие, калибрующие, стабилизирующие и расширяющие устройства. Верхняя труба бурильной колонны соединена с вертлюгом, который с помощью крюка, талевого блока и каната подвешен на кронблоке, установленном в верхней части буровой вышки (рис.).

При бурении на бурильную колонну действуют динамическая и статическая нагрузки, перепады давлений до 25 МПа, температура до 200°С, агрессивные среды. Надёжность бурильной колонны в значительной степени определяет эффективность бурения (особенно при роторном бурении).

Бурильная колонна представляет собой спущенную в скважину сборку из бурильных труб скрепленных между собой бурильными замками, предназначенную для подачи гидравлической и механической энергии к долоту, для создания осевой нагрузки на долото, а также для управления траекторией бурящейся скважины.

Являясь совместно с долотом и забойным двигателем буровым инструментом, бурильная колонна выполняет следующие функции:

передаёт вращение от ротора к долоту;

воспринимает от забойных двигателей реактивные моменты;

подаёт к забою промывочный агент;

подводит гидравлическую мощность к долоту и погружному гидравлическому двигателю;

вдавливает долото в горные породы на забое, действуя своей силой тяжести (осевую нагрузку на долото создает часть утяжеленных бурильных труб (УБТ), включенных в состав компоновки низа бурильной колонны (КНБК), часть утяжеленных бурильных труб (УБТ) служит для натяжения бурильной колонны (а именно для натяжения бурильных труб, как отвес) для создания перпендикулярности всей бурильной колонны относительно к поверхности земли). (правило до 75% от веса КНБК для создания осевой нагрузки на долото и 25% для натяжения бурильной колонны действует только на территории некоторых стран СНГ, многие заказчики и буровые подрядчики пренебрегаются этим правилом ставя приоритет на проходку); обеспечивает замену долота и погружного двигателя посредством транспортировки их к забою или на дневную поверхности;

позволяет вести аварийные и другие специальные работы в стволе скважины.

Бурильная колонна представляет собой спущенную в скважину сборку из бурильных труб, предназначенную для подачи гидравлической и механической энергии к долоту, для создания осевой нагрузки на долото, а также для управления траекторией бурящейся скважины.

Являясь совместно с долотом и забойным двигателем буровым инструментом, бурильная колонна выполняет следующие функции: передает вращение от ротора к долоту; воспринимает от забойных двигателей реактивные моменты; подает к забою промывочный агент; подводит гидравлическую мощность к долоту и погружному гидравлическому двигателю; вдавливает долото в горные породы на забое, действуя своей силой тяжести; обеспечивает замену долота и погружного двигателя посредством транспортирования их к забою или на дневную поверхность; позволяет вести аварийные и другие специальные работы в стволе скважины.

(рис. 5.1) включает в себя следующие элементы: бурильные трубы; утяжеленные бурильные трубы; ведущую (рабочую) бурильную трубу; переводники; отклонитель; центраторы, протекторы и другую оснастку.

Ведущая труба 2 соединена верхним концом с вертлюгом при помощи переводника ствола вертлюга и верхнего переводника ведущей трубы 1, а нижним концом — с колонной бурильных труб, спущенных в скважину, при помощи нижнего 3 и предохранительного 4 переводников ведущей трубы. Ведущая труба вращается ротором и через бурильную колонну передает вращение долоту при роторном бурении, а при турбинном — не позволяет при замкнутом стволе ротора вращаться бурильной колонне в противоположном направле-

Рис. 5.1. Конструкция бурильной колонны:

1 — верхний переводник ведущей трубы; 2 — ведущая труба; 3 — нижний переводник ведущей трубы; 4 — предохранительный переводник ведущей трубы; 5 — муфта замка; 6 — ниппель замка; 7 — бурильные трубы; 8 — протектор; 9 — переводник на УБТ; 10 — УБТ; 11 — центратор; 12 — наддолот-ный амортизатор

нии под действием реактивного момента погружного двигателя.

Бурильные трубы соединены друг с другом при помощи замков, которые состоят из муфты 5 и ниппеля 6.

Нижняя часть бурильной колонны составлена из УБТ 10, которые соединены друг с другом при по-мощи замковых резьб, нарезанных в виде ниппеля с одной стороны и в виде муфты — с другой. Посредством переводника нижний конец УБТ соединяется либо непосредственно с долотом, либо с погружным двигателем.