Что не относится к методам пластической деформации

Строительные машины и оборудование

Информационный портал

| Добро пожаловать, у нас Вы найдете все о строительной технике, включая колесные и гусеничные экскаваторы, грейдеры, бульдозеры, тракторы, скреперы, бетононасосы и прицепы. |  |

Способы пластического деформирования

При этих способах устранения дефектов деталей используют свойство металла под действием внешних сил необратимо изменять свою форму без нарушения целостности детали. Такое свойство называют пластичностью. Сущность способов состоит в том, что металл детали в холодном или горячем состоянии с ее нерабочих участков перемещают под давлением к изношенному месту. Таким образом, восстанавливают форму и размеры перераспределением металла самой детали. Кроме того, пластическим деформированием можно восстанавливать механические свойства детали (упрочнение поверхности).

Способность детали к пластической деформации зависит от свойств металла, температуры нагрева, скорости и способа деформации. Металл легче деформируется сжатием и поэтому следует стремиться избегать растягивающих напряжений или сводить их к минимуму.

Свойства металла определяются его химическим составом и структурой. Неоднородность структуры металла и неравномерность примесей приводят к снижению пластичности. Влияние оказывает и величина зерна металла: чем она меньше, тем металл прочнее и ниже его пластичность.

Большое влияние оказывает температура нагрева детали. При деформации холодной детали требуются значительно большие усилия, чем при деформации нагретой. Нагрев детали до температуры ковки уменьшает усилия на пластическую деформацию в 10— 15 раз. Однако при нагреве детали, особенно длительном, необходимо принимать меры, предупреждающие окисление и обезуглероживание поверхностных слоев металла. Нагревать надо только участок, подлежащий деформации. Деформация в горячем состоянии позволяет избежать значительных изменений физико-механических свойств металла, возникающих при деформации без нагрева.

Без нагрева рекомендуется восстанавливать пластической деформацией детали из цветных металлов, а также стальные, термически не обработанные детали с содержанием углерода до 0,3 %. Стальные детали с большим содержанием углерода, а также с легирующими присадками перед восстановлением необходимо нагревать до температуры, достаточной для деформирования детали на требуемую величину (для углеродистых сталей 350—700° С). После горячего деформирования детали необходимо подвергнуть термической обработке.

Технологический процесс восстановления деталей пластическим деформированием состоит из подготовки детали, деформирования, обработки после деформирования. Подготовка заключается в термической обработке (отжиг или высокий отпуск — при холодном деформировании, нагрев — при горячем). Обработка после деформирования сводится к повторной термообработке и механической обработке до требуемых размеров.

К положительным качествам пластического деформирования следует отнести простоту и доступность выполнения в любых производственных условиях, незначительную трудоемкость и низкую стоимость восстановления.

К пластическому деформированию относят следующие виды обработки: правка, осадка, вытяжка, раздача, обжатие и накатка.

Правку применяют для восстановления первоначальной формы деталей, имеющих остаточный изгиб и скручивание,— валов, осей, кронштейнов, рычагов, а также коробление металлоконструкций машин — рам, балок, рукоятей, стрел и т. п. При правке направление внешней действующей силы или крутящего момента совпадает с направлением требуемой деформации. Правку можно выполнять статическим нагружением или наклепом. В первом случае деталь правят прессами, домкратами, специальными приспособлениями (без нагрева или с нагревом). При холодной правке в деталях возникают значительные остаточные напряжения, которые могут в последующем привести к деформации. Рекомендуется для сглаживания этих напряжений деталь подвергнуть термической обработке — отпуску. При значительных деформациях детали правят с нагревом, после чего возникшие внутренние напряжения снимают термической обработкой. При горячей правке деталь нагревают до температуры ковки, после чего под прессом, молотом или ударами ручного молотка устраняют изгиб. После правки тщательно проверяют — не появились ли в детали трещины.

Наклеп осуществляют пневматическими молотками с закругленным бойком. Этот способ не имеет недостатков, возникающих при статическом нагружении, высоко производителен и точен, не снижает усталостной прочности деталей. Он применим для валов небольших диаметров, в частности для коленчатых валов.

Осадку применяют в случаях, когда надо уменьшить внутренний диаметр полых деталей (втулки), а также для увеличения наружного диаметра сплошных деталей за счет уменьшения их длины.Втулки из цветных металлов осаживают в приспособлении. Эту операцию можно выполнять и без выпрессовки детали. При осадке направление действующей силы Р не совпадает с направлением действующей деформации δД.

Вытяжку используют при необходимости восстановления длины детали. Она заключается в увеличении длины за счет местного уменьшения диаметра. Ее рекомендуется проводить в холодном состоянии.

Раздача предназначена для восстановления наружного диаметра полых деталей за счет некоторого уменьшения толщины стенки и незначительного уменьшения высоты детали. Этот способ применяют для ремонта поршневых пальцев двигателей, труб, полуосей, шкворней автомобилей и других деталей. При раздаче направления внешней силы и требуемой деформации совпадают.

При обжатии внутренний диаметр детали уменьшается за счет уменьшения наружного диаметра, обжимаемого в матрице. Этим способом восстанавливают с нагревом и без нагрева втулки из цветных металлов, проушины рычагов, сепараторы роликовых подшипников, проушины траков гусениц и т. п. Для получения необходимого внутреннего диаметра деталь обрабатывают разверткой. При обжатии направления действующей силы и деформации совпадают.

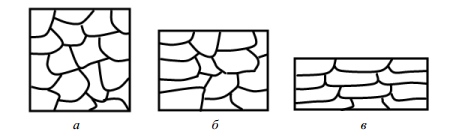

Рис. 19.2. Схемы различных видов пластического деформирования:

а – осадка; б – вытяжка; в – раздача; г – обжатие.

Рис. 19.3. Схема обжатия втулки:

1 – втулка; 2 – стержень; 3 – матрица.

Накатку применяют для увеличения наружных и уменьшения внутренних диаметров деталей за счет вытеснения металла из отдельных участков рабочих поверхностей. Направление действующей силы Р противоположно требуемой деформации δд. Накаткой главным образом восстанавливают посадочные места под подшипники качения. Ее рекомендуется применять только для деталей, работающих в легких условиях (давление до 7 МПа). Сущность способа состоит в том, что поверхность детали деформируют специальным инструментом — рифленым роликом, укрепленным в державке на суппорте токарного станка. При этом металл от давления ролика вытесняется в промежутки между рифлениями, образует выступы и увеличивает тем самым наружный диаметр детали разует выступы и увеличивает тем самым наружный диаметр детали на 0,1—0,2 мм на сторону. Детали, имеющие твердость HRC

Поверхностное пластическое деформирование

Полетаев В.А.

6.1 Основные методы поверхностно пластического деформирования (ППД)

Рис.6.1 Схема обработки детали по схеме качение.

В соответствии с ГОСТ 18296-72 поверхностное пластическое деформирование при качении инструмента по поверхности деформируемого материала называется накатыванием. В свою очередь, накатывание подразделяется на обкатывание и раскатывание в зависимости от того, какие поверхности обрабатываются: выпуклые (валы, галтели), плоские или вогнутые (например, отверстия).

Достоинством накатывания является снижение сил трения между инструментом и обрабатываемым материалом.

Алмазное выглаживание применяется для ППД закаленных сталей и деталей маложестких, т.е. тогда, когда невозможно применить обработку накатыванием (рис.6.2). Недостатком выглаживания является низкая производительность и невысокая стойкость инструмента.

Рис.6.2 Схема обработки детали алмазным выглаживанием.

Методы накатывания, выглаживания и деформирующего протягивания относятся к методам статического поверхностного деформирования. Характерным признаком этих методов является стабильность формы и размеров ОД в стационарной фазе процесса.

Наряду с этими методами в машиностроении существует большое число методов ППД, основанных на динамическом (ударном) воздействии инструмента на поверхность детали (рис.6.4). В этих процессах инструмент внедряется в поверхностный слой детали перпендикулярно профилю поверхности или под некоторым углом к ней. Многочисленные удары, наносимые инструментом по детали по заданной программе или хаотично, оставляют на ней большое число локальных пластических отпечатков, которые в результате покрывают (с перекрытием или без него) всю поверхность. Размеры очага деформации зависят от материала детали, размеров и формы инструмента и от энергии удара по поверхности.

Рис.6.4 Схема обработки ППД при ударном воздействии инструмента.

К методам ударного ППД относятся чеканка, обработка дробью, виброударная, ультразвуковая, центробежно-ударная обработка и др.

Дробеструйная обработка (наклеп) осуществляется за счет кинетической энергии потока чугунной, стальной или другой дроби, который направляется например, роторным дробеметом (рис.6.5)

Рис.6.5 Дробеструйная обработка детали.

Центробежно-шариковая обработка осуществляется за счет кинетической энергии стальных шариков (роликов), расположенных на периферии вращения диска (рис.6.6)

Рис. 6.6 Центробежно-шариковая обработка.

При вращении диска под действием центробежной силы шарики отбрасываются к периферии обода, взаимодействуют с обрабатываемой поверхностью и отбрасываются внутрь гнезда.

Поверхностное пластическое деформирование:

повышает плотность дислокаций в упрочненном слое;

измельчает исходную структуру;

повышает величину твердости поверхности;

уменьшает величину шероховатости;

повышает износостойкость деталей;

возрастает сопротивление схватыванию;

увеличивается придел выносливости.

6.2. Расчет глубины деформационного упрочнения поверхностного слоя

С позиций механики деформирования глубина упрочнения определяется границей очага деформации. Таким образом, для точного прогнозирования глубины упрочнения имеет значение адекватность теоретической модели и связанная с ней конструкция поля напряжений (деформаций).

На рис.6.7. показана упрощенная схема поля напряжений.

Рис.6.7 Упрощенная схема поля напряжения.

При наиболее часто применяемых режимах обработки l >> h в.

Исследованиями установлено, что

Подставляя (3) в (2) получим

6.2.1 Расчет приближенного значения накопленной деформации поверхностного слоя

где: Г- значение накопленной деформации поверхностного слоя.

Rпр— профильный радиус инструмента.

d- параметр, получаемый со при вдавливании инструмента в металл, связан с размером площади контакта инструмента с деталью и силой Ру.

6.2.3 Определение диаметра ролика

«Dр » должен быть кратным диаметру детали и по возможности меньшим.

6.2.4 Определение силы обкатывания

где: R p— радиус ролика; R д— радиус детали.

где:

Г- накопленная деформация поверхностного слоя.

Рис.6.8 Кривые упрочнения титановых сплавов.

6.2.2 Сущность упрочнения пластическим деформированием

Поликристаллические твердые тела состоят из большого числа зерен (кристаллов), разделенных между собой границами. Каждое зерно содержит дефекты. Зерна имеют различную ориентировку (рис.6.9)

При приложение внешнего напряжения к металлу пластическая деформация в первую очередь произойдет в зерне, наиболее благоприятно ориентированном к внешнему напряжению (т.е. с наибольшим касательным напряжением). С ростом внешнего напряжения наблюдается постепенное вовлечение остальных зерен в процессе пластической деформации при сохранении сплошности зерна. На рисунке показана схема передачи пластической деформации от зерна к зерну. Под действием внешнего сдвигающего напряжения

Рис.6.9 Схема инициирования скольжения (или двойникования) в соседнем зерне поликристалла некоторой точке А, удаленной от вершины плоского нагромождения дислокаций р на расстояние r1.

Движение дислокаций, генерируемых источником А, будет происходить по наиболее благоприятно ориентированной плоскости скольжения.

Рассмотренный механизм торможения дислокаций у границ зерна называется барьерным упрочнением.

Упрочнение более интенсивно происходит на границах зерен, мелкое зерно упрочняется интенсивнее крупного.

Напряжение текучести «

где: (0— напряжение как результат сопротивления движению дислокаций в теле зерна, не зависящего от размера зерна (внутренне трение);

к- константа, характеризующая трудность эстафетной передачи пластической деформации от зерна к зерну.

Напряжении текучести

Если дислокация надежно задерживается границей и возможности эстафетной передачи деформации ограничены, то деформация локализуется в микрообъемах, а напряжение текучести возрастает.

Существенная локализация деформаций повышает концентрацию напряжений, что приводит к преждевременному разрушению, т.е. снижению пластичности.

Наряду с величиной зерна на деформационное упрочнение металлов большое влияние оказывает количество и размер внутризеренных блоков (ячеек). С повышением степени деформации и роста плотности дислокаций происходит дробление зерна на блоки по плоскостям скопления дислокаций.

Наряду с дроблением зерна на блоки происходит разориентация блоков по границам на некоторый угол

Физические основы пластической деформации

1.1. Общие сведения об обработке металлов давлением

В основе всех процессов обработки металлов давлением (ОМД) лежит способность металлов и их сплавов под действием внешних сил пластически деформироваться, т. е., не разрушаясь, необратимо изменять свою форму и размеры. При этом изменяется структура металла, его механические и физические свойства.

Обработка металлов давлением известна с древнейших времен. Холодная ковка самородной меди и метеоритного железа была известна еще до того, как люди начали добывать металлы из руд (VII в. до н. э.). Техника обработки металлов давлением получила развитие в X. XIII веках, когда кузнецы научились изготавливать многослойные мечи и топоры со стальными закаливаемыми лезвиями, а также предметы бытового назначения, инструменты и ремесленные приспособления. Ручная ковка была исторически первым из применяемых до сих пор способов формоизменяющей обработки металлов. Первый паровой молот, появившийся в 1843 г., деформировал металл силой падения груза, а для поднятия которого использовался пар. В 1888 г. появился молот двойного действия, у которого верхняя «баба» при движении вниз дополнительно разгонялась силой пара. Прокатка металлов возникла позже ковки и волочения. Первые сведения о прокатке относятся к XV в. (прокатка свинцовых полос). Основоположником современных методов прокатки принято считать английского изобретателя Г. Корта, изготовившего первый прокатный стан в 1783 г.

В настоящее время давлением обрабатывают около 90 % всей выплавляемой в мире стали, а также большое количество цветных металлов и их сплавов (до 60 %). В машиностроении наиболее широко применяется штамповка (горячая объемная и листовая). В современном автомобиле насчитывается до 90 % штампованных деталей (облицовочные детали, детали подвески, колесные диски, валы и шестерни коробки передач, детали двигателя (поршни, шатуны, коленчатые и распределительные валы, клапаны), тормозные колодки, бензобаки, глушители и др.), половина из которых не подвергается никаким другим видам обработки, в тракторе — 70 %. Современные двигатели конструктивно состоят из деталей (до 100 %), полученных ОМД.

Обработка металлов давлением — группа методов получения полуфабрикатов или изделий требуемых размеров и формы путем пластического деформирования заготовок за счет приложения внешних усилий.

Основными процессами ОМД являются: прокатка, прессование, волочение, ковка, объемная и листовая штамповка. По назначению они подразделяются на следующие две группы:

1. Процессы ОМД, направленные на получение машиностроительных профилей — изделий постоянного поперечного сечения по их длине (прутков, труб, проволоки, лент, листов и др.). К этим процессам относятся прокатка, прессование и волочение. Изделия, полученные этими методами, применяются в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей другими методами (резанием, ковкой, штамповкой и т. д.).

2. Процессы ОМД, направленные на получение машиностроительных заготовок, которые имеют форму и размеры, приближенные к готовым деталям, и только в рядечсалеув требуют обработки резанием для придания им окончательных размеров и получения необходимого качества поверхности. К этим процессам относятся ковка и штамповка.

При ОМД, во-первых, достигается получение изделий сложной формы из заготовок простой формы и, во-вторых, улучшается кристаллическая структура исходного литого металла и повышаются его физико-механические свойства.

Преимуществами методов ОМД являются следующие:

1) низкая трудоемкость процессов и, следовательно, их высокая производительность;

2) рациональное использование металла (коэффициент использования металла (КИМ) приближается к единице);

3) стабильность размеров и относительно высокая точность изготавливаемых деталей при большой сложности их форм;

4) универсальность используемого прессового оборудования;

5) возможности для механизации и автоматизации технологических процессов;

6) простота осуществления процесса.

Главными недостатками методов ОМД являются следующие: относительно высокая стоимость инструмента (в условиях серийного производства она составляет до 14 % от себестоимости деталей), а также сложность и уникальность прессового оборудования.

1.2. Сущность пластической деформации

Следует отметить, что металлы характеризуются наличием металлической связи, когда в узлах атомно-кристаллической решетки расположены положительно заряженные ионы, окруженные электронным газом. Наличие такой металлической связи и придает металлу способность подвергаться пластической деформации.

Пластичность — свойство твердого тела под действием внешних сил или внутренних напряжений, не разрушаясь, необратимо изменять свою форму и размеры. Такое изменение формы и размеров металлического тела называют пластической деформацией.

Деформация — изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Механизмы пластической деформации. Как бы не были малы приложенные к металлу усилия, они вызывают его деформацию. Начальные деформации всегда являются упругими, и величина их находится в прямой зависимости от нагрузки (закон Гука). При упругой деформации под действием внешних сил изменяются расстояния между атомамилвликчреисктоай решетке. После снятия нагрузки атомы под действием межатомных сил возвращаются в исходное положение, и металл восстанавливает свои первоначальные размеры и форму.

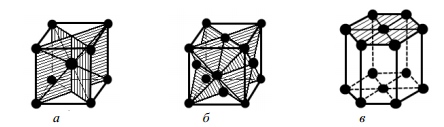

Скольжение. При пластической деформации одна часть кристалла необратимо сдвигается по отношению к другой на целое число периодов атомно-кристаллический решетки — смещается по так называемым плоскостям сдвига (скольжения). Следует отметить, что ими являются кристаллографические плоскости, в которых находится наибольшее количество атомов. Расположение этих плоскостей зависит от типа атомно-кристаллической решетки металла. У aжелеза, вольфрама, молибдена и других металлов с объемноцентрированной кубической (ОЦК) решеткой имеется шесть плоскостей сдвига (в каждой из них имеется по два направления сдвига) и так называемая система скольжения (имеет 6 × 2 = 12 элементов сдвига) (рис. 2.1, а). При этом g-железо, медь, алюминий и другие металлы с гранецентрированной кубической (ГЦК) решеткой имеют четыре плоскости сдвига с тремя направлениями скольжения в каждой, т. е. 4 × 3 = 12 элементов сдвига (рис. 2.1, б). У цинка, магния и других металлов с гексагональной плотноупакованной (ГПУ) решеткой имеется одна плоскость с тремя направлениями скольжения, т. е. три элемента сдвига (рис. 2.1, в). Чем больше элементов сдвига в решетке, тем выше пластичность металла.

Рис. 2.1. Плоскости и направления (заштрихованные плоскости) сдвига в кристаллической решетке: а — ОЦК; б — ГЦК; в — ГПУ

Наиболее легкий сдвиг по определенным плоскостям и направлениям объясняется тем, что при таком перемещении атомов из одного устойчивого равновесного положения в другое значения затрачиваемых усилий будут минимальными, и, следовательно, будут наименьшими необходимые для этого затраты энергии.

Если нагрузку снять, перемещенная часть кристалла не возвратится на старое место и деформация сохранится. Наличие плоскостей скольжения в кристалле подтверждается при микроструктурном исследовании пластически деформированных металлов.

Двойникование. Скольжение или сдвиг по определенным кристаллографическим плоскостям является основным, но не единственным механизмом пластической деформации металлов. При некоторых условиях пластическое деформирование может также происходить путем двойникования. При пониженных температурах у металлов с ОЦК решеткой наблюдается переход от механизма скольжения к механизму двойникования. Сущность двойникования заключается в том, что под действием касательных напряжений одна часть зерна оказывается смещенной по отношению к другой части, занимая симметричное положение и являясь как бы ее зеркальным отражением (рис. 2.2).

Дислокационный механизм пластической деформации. Процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий или синхронный сдвиг потребовал бы напряжений в сотни или даже тысячи раз превышающие по величине те, при которых в действительности протекает процесс

Рис. 2.2. Схема процесса двойникования

пластической деформации. В реальных металлах сдвигас(птилче ское деформирование) происходит при напряжениях, величина которых меньше теоретических в сотни и тысячи раз (например, для железа tтеор ≈ 2 600 МПа, а tреал ≈ 290 МПа, для меди

tтеор ≈ 1 540 МПа, а tреал ≈ 1 МПа). Такое расхождение объясняется дислокационным механизмом пластической деформации.

При дислокационном механизме пластической деформации скольжение осуществляется в результате перемещения в кристалле дислокации, когда сдвиг происходит последовательно от атома к атому вблизи ядра дислокации. В этом случае усилие сдвига значительно меньше, чем при одновременном сдвиге всех атомов.

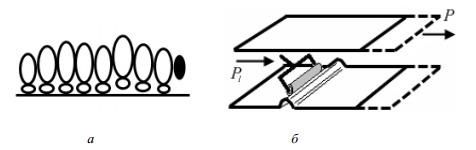

Данный процесс можно объяснить с помощью моделей движения гусеницы (рис. 2.3, а) и перемещения ковра (рис. 2.3, б).

Рис. 2.3. Дислокационный механизм пластической деформации: а — модель движения гусеницы; б — модель перемещения ковра

Гусеница перемещается путем последовательного подъема одной пары ног и перестановки их в новое место, а не за счет подъема всех ног одновременно и перемещения на шаг. Когда

все ноги гусеницы последовательно выполнят эту операцию, то она переместится на шаг (такой режим движения требует от нее значительно меньших усилий). Аналогичным образом происходит перемещение ковра по полу в случае прокатывания на нем складки, что требует значительно меньших усилий, чем, транспортировка ковра целиком.

Дислокационный механизм пластической деформации объясняетсядсулюещим образом. Атомы, расположенные в поле дислокации, возбуждены (их энергия повышена) и выведены из устойчивого положения равновесия с минимальной свободной энергией. Такое состояние кристалла является метастабильным. Поэтому для того чтобы ограниченная группа атомов в области дислокации сдвинулась и заняла новое устойчивое положение равновесия, достаточно приложить существенно меньшее напряжение, чем при их синхронном сдвиге, т. е. совершить незначительную работу и затратить при этом минимум энергии.

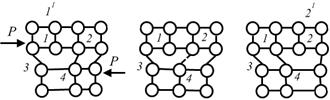

Механизм перемещения дислокации на атомном уровне представлен на рисунке 2.4.

Рис. 2.4. Схема перемещения дислокаций

Следует отметить, что силы взаимодействия атомов зависят от расстояния. В зоне дислокации расстояния атомов 3 и 4 от краевого атома 1 экстраплоскости 1 – 1 1 увеличены и связи между этими атомами утрачены. Под действием сдвигающей силы Р смещение плоскостей приводит к уменьшению расстояния 1 – 4 и увеличению расстояния 2 – 4. В результате этого связь между атомами 1 и 4 восстанавливается, а между атомами 2 и 4 обрывается. Дислокация перемещается на одно межатомное расстояние.

Таким образом, движение дислокации — это процесс последовательного разрыва и восстановления связей в кристаллической решетке. В результате пробега дислокации от одной границы кристалла до другой происходит смещение части кристалла на одно межатомное расстояние. Из совокупности пробегов дислокаций складывается общая деформация кристаллического тела.

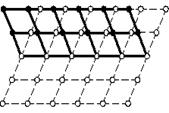

1.3. Наклеп и рекристаллизация

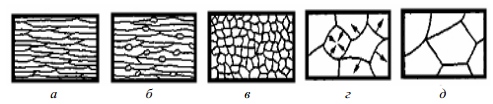

Пластическая деформация поликристаллических тел (металлов и сплавов) имеет некоторые особенности по сравнению с пластической деформацией одного зерна (монокристалла). В поликристаллическом металле зерна (следовательно, и плоскости скольжения) имеют различную ориентировку (рис. 2.5, а). Из-за влияния соседних зерен деформирование каждого зерна не может совершаться свободно. Пластическая деформация на первой стадии начинается тогда, когда действующие напряжения превысят предел упругости. На первой стадии пластическая деформация может происходить лишь в отдельных зернах с благоприятной ориентировкой, у которых плоскости легкого скольжения совпадают с направлением максимальных касательных напряжений. В каждом зерне сдвиг происходит последовательно: сначала по одной плоскости, затем по другой и т. д. Кроме сдвига, происходит и поворот смещенных частей зерна в направлении уменьшения угла между направлениями плоскостей скольжения и направлением растягивающих сил. В результате сдвигов и поворота плоскостей скольжения зерно постоянно вытягивается в направлении растягивающих сил (рис. 2.5, б). Зерна удлиняются настолько, что напоминают волокна, поэтому структура деформированного металла называется волокнистой (рис. 2.5, в). Дальнейшая деформация (вторая стадия) приводит к дроблению зерен.

Рис. 2.5. Схема образования текстуры в поликристаллитном теле: а — исходное расположение зерен; б — изменение формы зерен при пластической деформации; в — текстура металла после деформации

В процессе межзеренных и внутризеренных сдвигов происходит искажение кристаллической решетки, удлинение и поворот зерен, их последующее дробление, что, в конечном итоге, затрудняет дальнейшее скольжение. Это вызывает возрастание сопротивления деформации. Кроме того, неравномерная деформация отдельных зерен приводит к возникновению внутренних напряжений, которые так же вызывают увеличение сопротивления деформации.

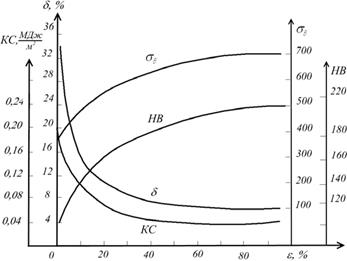

При холодной пластической деформациимиезнения структуры приводят к повышению твердости НВ и предела прочности металла σв, а также понижению его пластических (относительное удлинение δ) и вязкостных (ударная вязкость КС) свойств (рис. 2.6). Чем больше величина пластической деформации ε, тем значительнее эти изменения.

Рис. 2.6. Влияние степени деформации на механические свойства металлов

Изменение свойств и структуры металла в результате пластической деформации в холодном состоянии называется наклепом или упрочнением. Интенсивность нарастания наклепа по мере увеличения степени деформации неодинакова (в начальный момент деформирования она резко увеличивается, а затеммзеадляется ).

Наклеп не всегда является отрицательным фактором, затрудняющим процесс получения заготовки пластическим деформированием. Иногда его используют для получения изделия с необходимыми полезными свойствами (часто в сочетании с последующей термической обработкой). Так, холодной пластической деформацией можно в 2. 3 раза повысить предел прочности (особенно предел текучести). Например, гвозди должны быть изготовленыти могу применяться только из наклепанного металла. Гвозди, у которых наклеп снят термической обработкой (побывавшие в печи), к применению непригодны.

Следует отметить, что наиболее прочным материалом в современной технике является нагартованная (упрочненная) стальная проволока (в немецком языке слово hard означает твердость), получаемая в результате холодного волочения при ε = 80. 90 % и имеющая σв = 3 000. 4 000 МПа. Такая высокая прочность не может быть достигнута легированием и термической обработкой.

Понижение пластических свойств наклепанного металла может быть очень значительным. Например, у низкоуглеродистой стали относительное удлинение δ уменьшается почти в 6 раз (с 30. 35 до 5. 6 %).

При определенной степени деформации металл утрачивает пластичность настолько, что дальнейшее деформирование внешним усилием может привести к его разрушению.

Возврат и рекристаллизация. Деформированный металл по сравнению с недеформированным находится в неравновесном состоянии. В таком металле даже при комнатной температуре могут самопроизвольно протекать процессы, приводящие его в более устойчивоеувтнреннее состояние. При повышении температуры скорость таких процессов возрастает.

При нагреве до сравнительно низких температур протекает процесс возврата, т. е. снятие микронапряжений и частично искажений кристаллической решетки. Изменений структуры при этом еще не наблюдается. Возврат несколько изменяет свойства наклепанного металла (понижается его прочность и повышается пластичность). Возврат происходит при температуре (0,2. 0,3) Тпл, °K.

При дальнейшем нагреве в результате теплового воздействия происходит перестройка кристаллов деформированного тела, зарождение новых зерен (кристаллов) и их рост. Такой процесс называется рекристаллизацией.

В результате рекристаллизации (рис. 2.7) образуются совершенно новые зерна, с неискаженной кристаллической решеткой. Размеры новых зерен могут сильно отличаться от исходных. Образование новых зерен приводит к резкому снижению плотности дислокаций и высвобождению энергии, накопленной при пластической деформации металла. В результате рекристаллизации металл разупрочняется и восстанавливает свои первоначальные свойства, а его зерна становятся равноосными.

Рис. 2.7. Изменения микроструктуры деформированного металла при нагреве:

а — наклепанный металл; б — начало первичной рекристаллизации; в — завершение первичной рекристаллизации; г, д — стадии собирательной рекристаллизации

Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превышает определенное критическое значение, которое называется критической степенью деформации. Для алюминия она составляет

2 %, для железа и меди —

5 %. Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит.

Наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен, называется температурой рекристаллиза- ции Трекр. Рекристаллизация для технически чистых металлов происходит при температурах Трекр ≥ 0,4 Тпл, °K. Температура рекристаллизации Трекр. некоторых металлов представлена в таблице 2.1.

Температура плавления и рекристаллизации некоторых металлов