Что называют геометрией резца

Геометрия резца

Полезное

Смотреть что такое «Геометрия резца» в других словарях:

геометрия резца — Геометрия режущей части резца. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

ГЕОМЕТРИЯ РЕЗЦА — форма и углы заточки режущей части резца, от к рых зависят производительность, стойкость (срок службы) резца, а также качество обработ. поверхности. Реж. часть составляют рабочие поверхности (см. рис.): передняя, по к рой сходит стружка, задняя… … Большой энциклопедический политехнический словарь

Обработка металлов резанием — технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках (См. Металлорежущий станок) с целью придания деталям заданных форм, размеров и качества поверхностных слоев … Большая советская энциклопедия

Затачивание — металлорежущего инструмента, заключительная операция при изготовлении инструмента, а также способ восстановления его режущей способности в процессе эксплуатации. Цикл З. состоит из шлифования (См. Шлифование) и доводки (См. Доводка).… … Большая советская энциклопедия

Металлорежущий инструмент — орудие производства для изменения формы и размеров обрабатываемой металлической заготовки путём удаления части материала в виде стружки с целью получения готовой детали или полуфабриката. Различают станочный и ручной М. и. Основные части… … Большая советская энциклопедия

Пила (инструмент) — Пила, многолезвийный режущий инструмент для разрезки (распиловки) металла, древесины и др. материалов; П. называются также станки и приспособления, рабочим органом которых служит П. инструмент. Режущая часть П. обычно выполняется в виде зубьев,… … Большая советская энциклопедия

Резец (инструмент) — Резец, режущий инструмент, применяемый при обработке изделий на токарных, револьверных, расточных, карусельных, строгальных, долбёжных, зубострогальных и специальных станках. Р. представляет собой стержень, состоящий из головки с режущей частью и … Большая советская энциклопедия

Фреза — (от франц. fraise) режущий многозубый (многолезвийный) инструмент в виде тела вращения для обработки металлов и др. конструкционных материалов резанием (Фрезерованием). По типу (назначению) различают Ф. цилиндрические, торцовые, дисковые… … Большая советская энциклопедия

Пила — I Пила (Piła) город в Польше, на судоходной реке Нотец, в Познанском воеводстве. 45,3 тыс. жителей (1973). Ж. д. узел и ж. д. депо. Производство электроламп, с. х. орудий; пищевая (спирт, крахмал и др.), деревообрабатывающая, текстильная… … Большая советская энциклопедия

Резец — I Резец в археологии кремнёвое орудие с режущим краем, применявшееся человеком в эпохи позднего Палеолита, Мезолита и раннего Неолита для обработки кости, рога и некоторых пород камня. II Резец режущий инструмент, применяемый при… … Большая советская энциклопедия

Лекция 3 Геометрические параметры режущей части инструмента

Лекция 3 ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА

Среди многих способов обработки металлов резанием важное место занимает обработка резцом. Резцы делят на три основные группы:

Токарные резцы используют на токарных (или подобных им) станках для получения из заготовок деталей с цилиндрическими, коническими, фасонными и торцовыми поверхностями, образующимися в результате вращения заготовки и перемещения резца (см., например, рис. 16); подобный процесс принято называть точением. В общем парке металлорежущих станков токарные станки (включая токарные полуавтоматы и револьверные станки) составляют около 35%, поэтому токарные резцы являются наиболее распространенными и к тому же наиболее простым видом режущего инструмента.

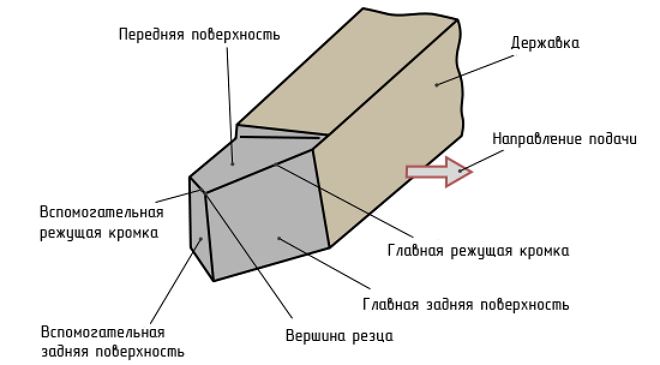

Резец состоит из головки, т. е. рабочей части, и тела, или стержня (рис. 1), служащего для закрепления резца в резцедержателе. Головка резца образуется при специальной заточке (на заточных станках) и имеет следующие элементы: переднюю поверхность, задние поверхности, режущие кромки и вершину.

Рис.1 Элементы резца

По передней поверхности сходит стружка. Задними поверхностями называются поверхности резца, обращенные к обрабатываемой заготовке (главная и вспомогательная).

Режущие кромки образуются при пересечении передней и задних поверхностей.

Главная режущая кромка (лезвие) выполняет основную работу резания. Она образуется от пересечения передней и главной задней поверхностей.

Вспомогательная режущая кромка (лезвие) образуется от пересечения передней и вспомогательной задней поверхностей. Вспомогательных режущих кромок может быть две (например, у отрезного резца).

Вершина резца — это место сопряжения главной и вспомогательной режущих кромок; при криволинейном сопряжении режущих кромок вершина имеет округленную форму с радиусом r (рис. 2).

|

Рис.2 Левый и правый резцы

По направлению подачи резцы разделяются на правые и левые. Правыми резцами называются такие, у которых при наложении на них сверху ладони правой руки (так, чтобы четыре пальца были направлены к вершине) главная режущая кромка оказывается расположенной на стороне большого пальца. При работе такими резцами на токарном станке они перемещаются справа налево (от задней бабки к передней). Левыми резцами называются такие резцы, у которых при наложении ладони левой руки (как указано выше) главная режущая кромка оказывается расположенной на стороне большого пальца.

У прямых резцов ось прямая; у отогнутых резцов головка резца в плане отогнута в сторону; у изогнутых резцов ось резца изогнута уже в боковой проекции; у резцов с оттянутой головкой головка уже тела резца; она может быть расположена как симметрично относительно оси тела резца, так и смещена относительно ее; головка может быть прямой, отогнутой, и изогнутой.

Высотой головки резца называется расстояние между вершиной резца и опорной поверхностью, измеренное перпендикулярно к ней. Высота головки считается положительной, когда вершина резца выше опорной поверхности, и отрицательной, когда вершина резца ниже опорной поверхности.

Длиной головки резца называется наибольшее расстояние от вершины резца до линии выхода поверхности заточки, измеренное параллельно боковой стороне тела резца.

На обрабатываемой заготовке (рис. 3) различают обработанную поверхность и поверхность резания.

|

Рис.3 Плоскость резания, основная плоскость и поверхности при точении

Обработанной поверхностью называется поверхность, полученная после снятия стружки. Поверхностью резания называется поверхность, образуемая на обрабатываемой заготовке непосредственно главной режущей кромкой.

2. Геометрические параметры режущей части резцов

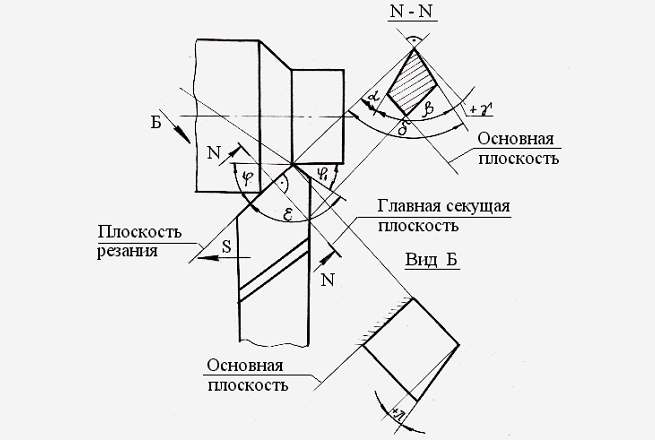

Режущая часть резца имеет форму клина, заточенного под определенным углом. Для определения углов резца устанавливаются исходные плоскости: плоскость резания и основная плоскость.

Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через главную режущую кромку (рис. 3); на рис. 4 показан след этой плоскости.

Основной плоскостью называется плоскость, параллельная продольному (параллельно оси заготовки) и поперечному (перпендикулярно к оси заготовки) перемещению.

Рис. 4. Поверхности заготовки и углы резца

Главные углы резца измеряются в главной секущей плоскости, т. е. в плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость. К главным углам резца относятся задний угол, угол заострения, передний угол и угол резания (см. рис. 4).

Главным задним углом a называется угол между касательной к главной задней поверхности резца в рассматриваемой точке режущей кромки и плоскостью резания. При плоской задней поверхности резца можно сказать, что а — угол между главной задней поверхностью резца и плоскостью резания. Задние углы уменьшают трение задних поверхностей инструмента о поверхность резания и обработанную поверхность.

Углом заострения d называется угол между передней и главной задней поверхностями резца.

Главным передним углом g называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку. Он может быть положительным (+l), когда передняя поверхность направлена вниз от плоскости, перпендикулярной плоскости резания (см. рис. 4,1); равным нулю. когда передняя поверхность перпендикулярна к плоскости резания (см. рис. 4,11), и отрицательным (-l>, когда передняя поверхность направлена вверх от плоскости, перпендикулярной плоскости резания (см. рис. 4,111). Положительный передний угол делается для облегчения процесса резания (стружкообразования) и более свободного схода стружки по передней поверхности.

Однако на практике угол + l не всегда оказывается лучшим, и его приходится уменьшать (до 0, а иногда делать и отрицательным).

Углом резания d называется угол между передней поверхностью резца и плоскостью резания.

При положительном значении угла у между углами существуют следующие зависимости:

При отрицательном значении угла g угол 6 > 90°.

Кроме рассмотренных главных углов, резец характеризуется углами: вспомогательными задним и передним в плане и наклона главной режущей кромки.

Вспомогательным задним углом a1 называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Вспомогательный задний угол измеряется во вспомогательной секущей плоскости, перпендикулярной проекции вспомогательной режущей кромки на основную плоскость. В этой же плоскости рассматривается и вспомогательный передний угол g1.

Главным углом в плане j называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Угол j делается для того, чтобы главная режущая кромка могла воздействовать на глубину срезаемого слоя; он влияет на износостойкость резца.

Вспомогательным углом в плане j1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи; он делается для исключения трения на большей части вспомогательной, режущей кромки.

Углом при вершине в плане e называется угол между проекциями режущих кромок на основную плоскость; в сумме j + e + j1 = 180°.

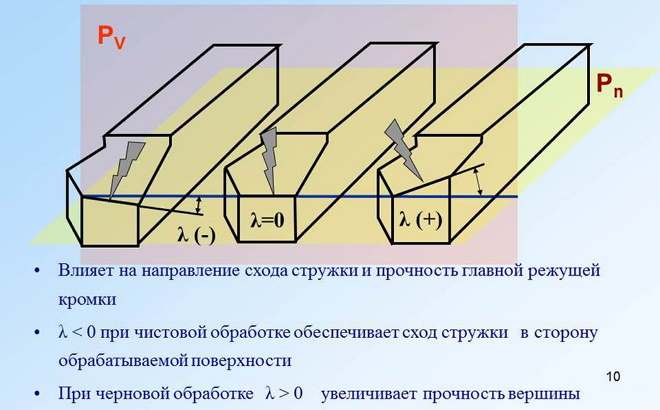

Углом наклона главной режущей кромки l называется угол, заключенный между режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Этот угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости. Угол наклона главной режущей кромки считается отрицательным, когда вершина резца является наивысшей точкой режущей кромки (рис. 5, а);

равным нулю — при главной режущей кромке, параллельной основной плоскости (рис. 5,6), и положительным, когда вершина резца является наинизшей точкой режущей кромки (рис. 5, в).

Рис.5 Углы наклона главной режущей кромки резца

Угол l делается для изменения направления стружки; он влияет на прочность головки резца и режущей кромки.

Указанные углы резца, а также форма передней поверхности и форма режущих кромок относятся к геометрическим элементам режущей части инструмента, которые влияют на процесс резания металлов и его производительность.

3. Типы токарных резцов

По виду обработки токарные резцы делятся на проходные, подрезные, расточные, отрезные, прорезные, галтельные, резьбовые и фасонные.

Проходные резцы применяют для обработки заготовки вдоль оси (рис. 6) и для подрезки торца. К проходным резцам относится и резец, показанный на рис.7, называемый проходным упорным. Его используют при продольном точении с одновременной обработкой торцовой поверхности, составляющей с цилиндрической поверхностью прямой угол.

Подрезные резцы (рис. 7) применяют для обработки поверхностей заготовки в направлении, перпендикулярном или наклонном к оси вращения. Для подрезания торца (с поперечной подачей) мо жет быть использован и проходной упорный резец.

Токарный расточной резец для обработки сквозных отверстий приведен на рис. 8, а для обработки глухих отверстий (в упор) — на рис. 8, б.

Рис. 6. Токарные проходные резцы, оснащенные пластинками твердого сплава:

а — прямой; 6 — отогнутый

Рис. 7. Токарные резцы, оснащенные пластинками твердого сплава:

|

Рис.8 Токарный расточной резец

Отрезной резец, применяемый для отрезки (разрезки) заготовки, изображен на рис. 9.

|

Рис.9 Токарный отрезной резец

Прорезные резцы аналогичны отрезным, но имеют длину режущей кромки, соответствующую ширине прорезаемого паза (канавки). Галтельные резцы применяют для протачивания закругленных канавок (рис. 10) и переходных поверхностей.

Рис.10 Токарные резцы

Резьбовыми резцами нарезают наружную и внутреннюю резьбу. Фасонные резцы используют для обработки фасонных поверхностей.

Геометрия токарного резца – углы, поверхности, плоскости

К основным режущим инструментам, используемым при токарной обработке, относится резец, геометрические параметры которого определяют его технические возможности, точность и эффективность обработки. Разбираться в таких параметрах должен любой специалист, решивший посвятить себя токарному делу, поскольку правильный выбор углов резца увеличивает как продолжительность эксплуатации инструмента, так и производительность обработки.

Параметры токарных резцов

Любой токарный резец образуют державка, необходимая для фиксации инструмента в держателе токарного станка, и рабочая головка, обеспечивающая резание металла. Для рассмотрения геометрических параметров токарного резца за образец лучше взять проходной инструмент.

На режущей части токарного резца данного типа выделяют три поверхности:

Кромка инструмента, называемая режущей (и непосредственно участвующая в обработке), образована пересечением его передней и главной задней поверхностей. В геометрии токарного резца выделяют и вспомогательную режущую кромку. Она, соответственно, образована пересечением передней поверхности со вспомогательной задней.

Точку, в которой пересекаются главная и вспомогательная режущие кромки, принято называть вершиной резца. Последняя при резании металла испытывает колоссальные нагрузки, приводящие к ее поломке. Чтобы повысить стойкость вершины резца, ее в процессе заточки не заостряют, а немного скругляют. Это требует введения такого параметра, как радиус при вершине. Есть и еще один способ увеличения стойкости вершины токарного резца – формирование переходной режущей кромки, имеющей прямолинейную форму.

Важнейшими геометрическими параметрами резцов для токарной обработки являются их углы, которые определяют взаимное расположение поверхностей инструмента. Параметры углов варьируются в зависимости от разновидности токарного резца и от ряда других факторов:

Углы резцов для токарной обработки

Чтобы правильно определять углы токарного инструмента, их точные величины, их рассматривают в так называемых исходных плоскостях.

Углы и плоскости токарного резца

Углы токарных резцов, как уже говорилось выше, измеряются именно в данных плоскостях и те из них, которые измеряют в плоскости, называемой главной секущей, обозначают как главные. Это, в частности, главный передний, главный задний углы, а также углы заострения и резания.

Угол наклона режущей кромки резца

Одним из важнейших считается главный задний угол токарного резца, который минимизирует трение, возникающее при взаимодействии задней поверхности инструмента с деталью, которую в данный момент обрабатывают (а значит, уменьшает нагрев резца и продлевает срок его службы). Образуется этот угол поверхностью резца (главной задней) и плоскостью резания. Выбирая данный угол при заточке инструмента, учитывают тип обработки и материал заготовки. При этом следует знать, что сильное увеличение размера заднего угла приводит к быстрому выходу токарного резца из строя.

Прочность и стойкость режущего инструмента, усилия, возникающие в ходе обработки, определяются параметрами переднего угла. Он находится между передней поверхностью токарного резца и плоскостью, в которой расположена главная режущая кромка (эта плоскость перпендикулярна плоскости резания). При заточке токарного резца, учитывают ряд факторов, влияющих на величину данного угла:

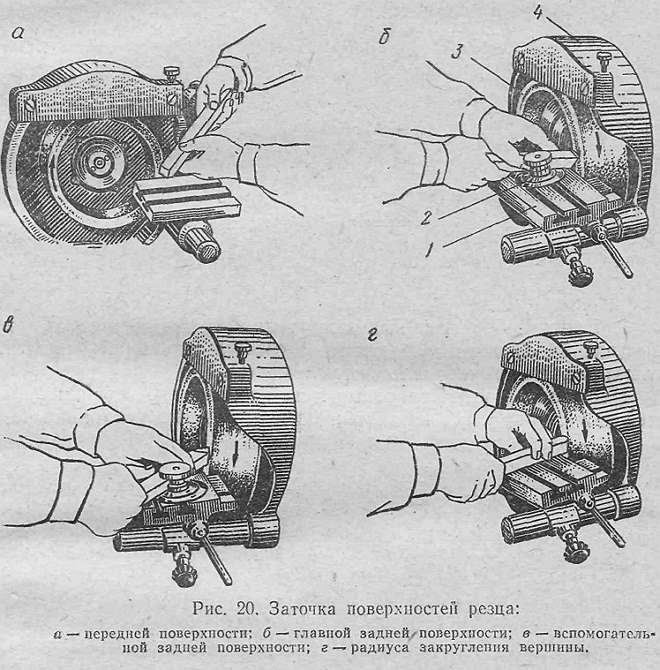

Порядок заточки поверхностей токарного резца

Увеличение значения переднего угла, с одной стороны, позволяет улучшить чистоту обработки, а с другой – провоцирует снижение прочности и стойкости токарного резца. Такой угол, получаемый в результате заточки, может иметь положительное и отрицательное значение.

Токарные резцы с передними углами, которые имеют отрицательные значения, отличаются высокой прочностью, но выполнять обработку такими инструментами затруднительно. Обычно заточку с передним углом, который имеет положительное значение, используют, когда предстоит обработка заготовки из вязкого материала, а также когда материал изготовления инструмента отличается высокой прочностью.

Резцы с передними углами, имеющими отрицательное значение, применяют при обработке материалов с высокой твердостью и прочностью, при выполнении прерывистого резания, когда материал изготовления инструмента не обладает достаточной прочностью на изгиб и плохо воспринимает ударные нагрузки.

Величина данного угла напрямую зависит от твердости, которой обладает обрабатываемый металл: чем она выше, тем больше его значение. Угол заострения полностью соответствует своему названию, он измеряется между главной передней и главной задней поверхностями инструмента и характеризует степень заострения его вершины.

Характеризуют токарный резец и углы в плане. Это главный, измеряемый между направлением продольной подачи и проекцией, которую откладывает главная режущая кромка на основную плоскость, и вспомогательный, образуемый проекцией вспомогательной режущей кромки на основную плоскость и направлением продольной подачи.

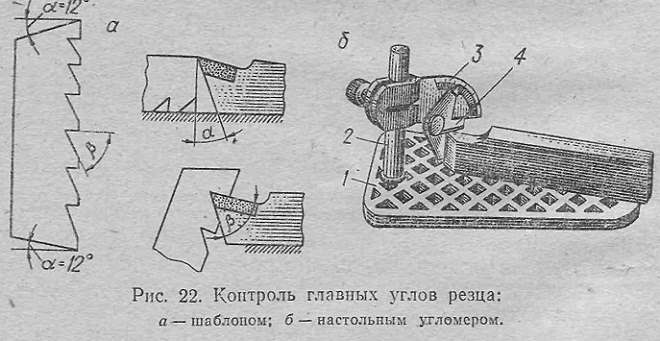

Контроль углов резца

Вспомогательный угол в плане одновременно коррелирует с чистотой обработки и со стойкостью резца. С его уменьшением возрастает чистота обработки и увеличивается стойкость инструмента.

Помимо рассмотренных выше в геометрии токарных резцов различают углы:

Рекомендуем вам посмотреть видео, в котором опытный преподаватель-практик подробно рассказывает обо всех тонкостях строения токарных резцов.

Геометрия токарного резца — углы заточки, плоскости, поверхности

Геометрия токарного резца.

Обработка деталей на токарных станках ведется резцами, которые в зависимости от вида выполняемой операции могут иметь различное конструктивное исполнение.

2- Главная задняя поверхность 5. Вспомогательная реж. кромка

Рn – плоскость резания – касательная к реж. кромке и перпендикулярная основной плоскости.

При черновой обработки – наоборот (до +5°)

Влияние углов токарного резца на процесс резания

Углы режущей части инструмента оказывают большее влияние на процесс резания. Правильно назначив углы можно значительно уменьшить его износ, силы резания, мощность, затрачиваемую на процесс резания. От углов также зависит качество обработанной поверхности и производительность обработки.

Части и углы резца

Резец состоит из двух, обычно неразъёмных частей, одна из которых рабочая именуемая головкой, а другая это тело самого инструмента или как его ещё называют «стержень», за который он непосредственно фиксируется на станке.

Всем геометрическим элементам, которые имеются на головке резца, для облегчения понимания и восприятия присвоены собственные названия.

Передняя грань – поверхность головки инструмента, по которой в процессе резания сходит стружка.

Задняя грань – поверхность головки инструмента, которая обращена к предмету, подлежащему обработке.

Режущая кромка – с точки зрения геометрии это линия, лежащая на пересечении передней и задних плоскостей граней. Она может быть главной и вспомогательной, при этом главная будет выполнять основную часть технологического процесса связанного с разделением металла.

Главная задняя грань – это задняя грань головки, которая примыкает к главной режущей кромке.

Вспомогательная задняя грань – это соответственно задняя грань, примыкающая к вспомогательной кромке.

Вершиной резца является то место, в котором сводятся воедино главная режущая кромка и вспомогательная. Вершина резца, если рассматривать его в плане, может быть закруглена или выполнена в виде прямой линии.

Части резца и элементы его головки

Задняя грань, примыкающая к главной режущей кромке, называется главной задней гранью; примыкающая к вспомогательной кромке – вспомогательной задней гранью.

Вершиной резца является место сопряжения главной режущей кромки со вспомогательной. Вершина резца может быть в плане острой, закругленной или в виде прямой линии, называемой переходной кромкой.

Геометрическая форма резца характеризуется его углами, которые могут быть, как главными, так и вспомогательными, а так же углами наклона главной режущей кромки и углами в плане.

Главные углы резца

Углы резца в плане

Главный угол в плане φ – называется угол, образованный между проекцией линии режущей кромки на основную плоскость и вектором направления подачи.

Вспомогательный угол в плане φ 1 – называется угол, образованный между проекцией линии вспомогательной кромки на основную плоскость и вектором направления подачи.

Углом наклона главной режущей кромки λ – называется угол, который формируется между режущей кромкой и условной линией, проходящей параллельно основной плоскости через вершину резца.

Наклон режущей кромки

Угол наклона может считаться положительным, если вершина резца будет максимально низкой точкой режущей кромки. Он будет отрицательным, если угол наклона будет самой высокой точкой кромки. И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

Элементы и геометрия токарных резцов

Наиболее распространенным режущим инструментом является резец, рабочая часть которого представляет собой клин, проникающий в тело заготовки в процессе ее обработки.

Основными элементами резца являются: головка — режущая часть (рис. 4) и тело (стержень) для закрепления резца в резцедержателе станка.

Головка резца включает переднюю поверхность — поверхность, по которой сходит стружка, и задние поверхности (главную и вспомогательную), обращенные к обрабатываемой поверхности заготовки.

При заточке этих трех поверхностей образуются режущие кромки.

Пересечением передней и главной задней поверхностей образуется главная режущая кромка, выполняющая основную работу резания, а пересечением передней и вспомогательной задней поверхностей – вспомогательная режущая кромка.

Вершина резца — точка сопряжения главной и вспомогательной режущих кромок — в плане имеет радиус закругления и может быть прямолинейной (отрезные резцы).

При точении заготовки различают следующие поверхности и плоскости (рис. 5):

Углы резца (рис. 6) делят на главные, вспомогательные и углы в плане. Главные углы измеряют в главной секущей плоскости: это главный задний угол α, передний угол γ, угол заострения β и угол резания δ.

Рисунок 6 –Углы резца

вибрацию заготовки и резца, что приводит к ухудшению шероховатости поверхности. В этом случае применяют резцы с главным углом в плане, равным 60, 75 или 90°.

Ручную заточку резцов выполняют на заточном станке ЭЗС-2 или на точильно-шлифовальном станке модели 3Б633, при этом для заточки быстрорежущих резцов рекомендуется установить шлифовальный круг из электрокорунда белого зернистостью 16 — 25 и твердостью СМ1 — СМ2, а для резцов, оснащенных пластинками из твердых сплавов, — круг из карбида кремния зеленого зернистостью 16 и твердостью Μ или СМ. Качественную заточку твердосплавных резцов выполняют алмазными кругами. При заточке не следует слишком сильно прижимать резец к шлифовальному кругу. Для охлаждения резца используют ванночку с водой.

1.2. Координатные плоскости, поверхности и углы режущего лезвия

Рабочая часть любого режущего инструмента состоит из одного или многих режущих лезвий. На лезвии (рис. 1.

4) затачиваются передняя поверхность1, контактирующая в процессе резания со срезаемым слоем и стружкой; главная задняя поверх ность3, контактирующая с поверхностью резания; вспомогательная задняя поверхность5, обращенная к обработанной поверхности.

При пересечении передней и главной задней поверхностей образуется главная режущая кромка2, а при пересечении передней и вспомогательной задней – вспомогательная режущая кромка6.

Главной режущей кромкой формируется большая сторона сечения срезаемого слоя, а вспомогательной – меньшая. Вспомогательных кромок может быть две. Режущие кромки никогда не бывают абсолютно острыми; образующие их поверхности сопрягаются по радиусу округления.

Место сопряжения главной и вспомогательной режущих кромок называется вершиной режущего лезвия 4.

Расположение режущих кромок в пространстве определяет особенности режущего лезвия и оценивается относительно так называемых координатных плоскостей. Рассмотрим их на примере токарного резца.

Для определения положения режущих кромок резца (рис. 1.5) принимают следующие координатные плоскости: 1 – основная; 2 – резания; 3 – рабочая; 4 – главная секущая, а также вспомогательная секущая плоскость (на рисунке не показана). Координатные плоскости рассматривают в различных системах координат:

Основной плоскостью (рис. 1.5) (в статической системе координат) называется плоскость, проведенная перпендикулярно направлению скорости главного движения. У токарных резцов эта плоскость совпадает с их нижней опорной поверхностью.

Плоскостью резания называется плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная к основной плоскости. При установке токарного резца по линии центров станка и отсутствии подачи плоскость резания расположена перпендикулярно к нижней опорной поверхности резца.

Рабочая плоскость – это плоскость, в которой расположены направления скоростей главного движения и движения подачи.

Так как углы резца двугранные, определяются они в секущих плоскостях. Эти плоскости должны быть перпендикулярны к ребру угла, которым является режущая кромка.

Главной секущей плоскостью называется координатная плоскость, перпендикулярная к линии пересечения основной плоскости 1 и плоскости резания 2 (см. рис. 1.5). В связи с тем, что плоскость резания касательная к главной режущей кромке в рассматриваемой точке, главная секущая плоскость всегда нормальна к ее проекции на основную плоскость.

Вспомогательной секущей плоскостью называется плоскость, перпендикулярная (в рассматриваемой точке) к проекции вспомогательной режущей кромки на основную плоскость.

По расположению режущих кромок относительно координатных плоскостей определяют геометрию режущего лезвия (углы его заточки).

Углы в главной секущей плоскости называются главными (они определяют режущий клин, отделяющий от припуска слой металла, превращаемый в стружку), во вспомогательной секущей плоскости – вспомогательными.В главной секущей плоскости N – N (рис. 1.6) рассматривают главные задний и передний углы, углы заострения и резания.

Главным передним углом (g) называется угол между передней поверхностью резца (или касательной к ней) и основной плоскостью в рассматриваемой точке главной режущей кромки.

Он имеет положительное значение, если передняя поверхность направлена вниз от режущей кромки; отрицательное – если передняя поверхность направлена вверх от нее; равен нулю – если передняя поверхность параллельна основной плоскости.

Главным углом в плане (j)называется угол между плоскостью резания и рабочей плоскостью. Для резца он определяется проекцией главной режущей кромки на основную плоскость и направлением подачи.

В плоскости резания (рис. 1.7) измеряется угол наклона главной режущей кромки (l). Это угол между главной режущей кромкой и основной плоскостью. Если вершина резца – низшая точка кромки, то угол l – положительный, если высшая, то l – отрицательный

Все определения углов резца даны для случая, если вершина резца установлена на уровне оси вращения обрабатываемой детали и геометрическая ось стержня резца расположена перпендикулярно к оси вращения обрабатываемой детали. Нарушение этих условий приводит к изменению углов.

Углы токарных резцов и других видов режущих инструментов измеряются в одних и тех же координатных плоскостях. Исключение составляет угол a. Для сверл, зенкеров, разверток и фрез задний угол рассматривают в плоскости, параллельной подаче.

Геометрические параметры резца a, g, a1, g1, измеряются в сечениях, перпендикулярных к проекциям режущих кромок на основную плоскость.

Однако обеспечить на заточных станках положение затачиваемого инструмента относительно шлифовального круга, при котором получают требуемые геометрические параметры в таких сечениях, в большинстве случаев невозможно.

Заточные станки позволяют воспроизвести геометрию резания только в продольном и поперечном сечениях резца, перпендикулярных к основной плоскости.

Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Токарные резцы (рис. 2.3) являются наиболее распространенным режущим инструментом.

Они, как и металлорежущие инструменты всех других видов, имеют присоединительную часть (участок l2) в виде державки или корпуса, а также режущую часть (участок 1, с помощью которой осуществляется процесс срезания стружки.

Режущая часть состоит из одного или нескольких конструктивно обособленных режущих элементов (зубьев), которые работают одновременно или последовательно, непрерывно или с перерывами, вступая в работу один за другим.

Каждый режущий элемент имеет переднюю поверхность лезвия Аγ (по которой сходит стружка), контактирующую в процессе резания со срезаемым слоем, и одну или несколько задних поверхностей лезвия Аα. Одна из поверхностей резания называется главной, а остальные — вспомогательными задними поверхностями лезвия. Задние поверхности лезвия обращены к обрабатываемой заготовке.

Главная режущая кромка К, выполняющая основную работу резания, образуется в месте пересечения передней и задней поверхностей лезвия инструмента. Вершиной лезвия является участок режущей кромки в месте пересечения двух задних поверхностей (главной и вспомогательной). Радиус кривизны вершины лезвия rв называется радиусом вершины.

Режущие кромки и примыкающие к ним передняя и задняя поверхности лезвия в совокупности образуют главное и вспомогательное лезвия.

Преодолевая сопротивление обрабатываемого материала, лезвия врезаются в заготовку и снимают с нее стружку.

Лезвия всех инструментов в поперечном сечении имеют форму клина, который с одной стороны ограничен передней, а с другой — задней поверхностью (см. рис. 2.1).

Для определения углов лезвия резца или режущего элемента других инструментов установлены понятия: плоскость резания и основная плоскость (ГОСТ 25762—83). Плоскостью резания называют плоскость, касательную к режущей кромке в рассматриваемой точке и перпендикулярную основной плоскости (рис. 2.4).

Основной называют плоскость, проведенную через точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке.

Различают главные и вспомогательные углы лезвия (рис. 2.5). Главные углы измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной к проекции главной режущей кромки на основную плоскость.

Главным задним углом резания α называется угол, находящийся в секущей плоскости между задней поверхностью лезвия и плоскостью резания.

Углом заострения лезвия β называется угол в секущей плоскости между передней и задней поверхностями лезвия.

Главным передним углом лезвия γ называется угол, расположенный в секущей плоскости между передней поверхностью лезвия и основной плоскостью. Сумма углов α + β + γ = 90°.

Например, если осуществить доводку основных элементов режущей части резца из быстрорежущей стали, то при том же периоде его стойкости можно увеличить скорость резания на 10 …15%.

Если скорость резания оставить в прежних пределах, то стойкость доведенного быстрорежущего резца возрастет почти в два раза, что уменьшит расходы на инструмент и снизит вспомогательное время, связанное со сменой инструмента и переналадкой станка.

Следовательно, процесс заточки и доводки режущего инструмента имеет следующее основное назначение:

Заточка инструмента осуществляется на машиностроительных предприятиях, как правило, централизованно. Вместе с тем, имея определенную квалификацию, рабочий-станочник периодически выполняет эту операцию сам. Например, вручную можно затачивать резцы, сверла. Для заточки более сложного инструмента необходимо специальное оборудование.

Геометрия токарного резца

Геометрия токарного резца Знание геометрии токарного резца и умение затачивать его должен знать каждый токарь. От геометрии и заточки резца зависит очень много, например качество изготовляемой продукции, долговечность резца с момента заточки и до следующей переточки, стружкообразование и многое другое.

Передняя поверхность – служит для схода стружки. Передняя поверхность может быть отрицательной (вершинка резца смотрит вверх) и положительной (вершинка резца смотрит вниз, то есть вершинка ниже главной режущей кромки резца) в зависимости от вида обработки.

Главная задняя поверхность – служит для поддержки пластины (головки резца). От угла главной задней поверхности зависит износостойкость резца.

Вспомогательная задняя поверхность – предназначена для свободного передвижения режущего инструмента по обрабатываемой поверхности.

И так, разобравшись, из чего состоит резец, переходим непосредственно к геометрии резца.

направлению скорости главного движения резания в этой точке.

Передний угол резания γ это угол в секущей плоскости между передней поверхностью лезвия и основной плоскостью. Главным передним углом γ будет угол в главной секущей плоскости. От величины переднего угла зависит сход стружки.

Задний угол α это угол в секущей плоскости между задней поверхностью лезвия и плоскостью резания, а в главной секущей плоскости этот угол называется главным задним углом. Увеличение заднего угла приводит к уменьшению угла заострения β, и следовательно к ослаблению режущей кромки, выкрашиванию и преждевременному выходу инструмента из строя.

Точение различных изделий на токарном оборудовании выполняют посредством инструмента, который носит обобщающее название резец токарный. Резцовый инструмент классифицируется главным образом по функциональному назначению, от которого напрямую зависят конструктивные особенности отдельных видов, конструкция и конфигурация их лезвий.

Другие классифицирующие признаки относятся к его ориентации во время рабочего процесса, виду режущей части, а также материала, из которого он изготовлен.

Кроме токарных станков для металлообработки, существует аналогичное оборудование для точения изделий из дерева, резцы которого имеют отличную конструкцию и пригодны только для работы с древесиной и пластиками.

Чтобы различать их с резцовым инструментом для токарной обработки металлов, в названии последнего часто употребляют словосочетание «резец по металлу». Типоразмеры и конструктивные характеристики токарных резцов регламентируются государственными и международными стандартами и в виде специального кода указываются на их маркировке.

Конструктивные элементы токарного резца

Основная часть токарного резцового инструмента имеет примерно одинаковую компоновку и конфигурацию основных частей. В основном они отличаются геометрией режущей части, что связано с функциональным назначением конкретного типа резцового инструмента.

Кроме того, существует несколько технологий сочленения державки и режущей части, от которых зависит базовая конструкция токарных резцов. Тем не менее все модели имеют примерно одинаковый набор рабочих плоскостей и граней головки резца, участвующих в процессе резания.

Кроме основных, непосредственно реализующих процесс снятия припуска, к ним также относятся элементы, ответственные за направленный отвод слоя удаленного металла, формирование и ломку стружки и пр.

На рисунке ниже представлены классические элементы резца и их расположение на режущей части.

Одной из особенностей токарной обработки является то, что горизонтальное продольное движение резцового инструмента может осуществляться в двух направлениях: от шпинделя (вправо) и по направлению к нему (влево).

Смена направления движения требует изменения ориентации режущих поверхностей, поэтому инструментальная промышленность производит токарный инструмент в обоих вариантах. Чтобы определить, правый это или левый резец, нужно поместить на него правую ладонь пальцами в сторону лезвия.

Если большой палец будет справа от вершины, то это правый, а если нет — левый.

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая.

Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах.

Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов (см. правый рис. ниже).

Можно ли самостоятельно провести сварку алюминия аргоном?

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α).

При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость.

С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла.

Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

Рабочие режимы

Работы с подрезными резцами осуществляются в различных режимах в зависимости от типа обработки поверхности. Далее рассмотрены особенности применения данных инструментов на примере модели ВК8. Для предметов цилиндрической конфигурации и подрезания торцов и уступов применяют как поперечную, так и продольную передачи.

Черновую обработку осуществляют на глубину 2-5 мм с применением поперечной подачи на 0,3-0,7 мм за оборот. Названные характеристики для чистовых работ равны 1 мм и 0,1-0,3 соответственно.

Токарные резцы

При

обработке резанием применяют режущие

инструменты разнообразных форм и

конструкций.

Простейшей формой режущего

инструмента является токарный резец

(рис. 1).

Резец имеет рабочую часть –

головку Б, на которой расположены режущие

элементы, и державку А, предназначенную

для установки и закрепления резца на

станке (в резцедержателе).

Р

ис.

1. Элементы режущих

инструментов

Заточкой

создаются клинообразная форма головки

резца для лучшего внедрения в обрабатываемый

материал. На

головке резца расположены ее рабочие

элементы (см. рис. 1): 1–передняя

поверхность; 3–главная

и 4–вспомогательная

задние поверхности 2–главная

и 6–вспомогательная

режущие кромки; 5–вершина

резца.

2. Поверхности

на обрабатываемой детали, координатные

и секущие плоскости

На

обрабатываемой детали (заготовке)

различают следующие поверхности (рис.

2, а):

1–обрабатываемая,

2–обработанная

и 3–поверхность

резания. Для определения углов резца

рассматривают следующие координатные

плоскости:

Основная

плоскость

(ОП) – плоскость, проходящая через

основание державки резца (рис. 2, а).

Плоскость

резания(ПР) – проходит

через главное режущее лезвие резца,

касательно к поверхности резания

заготовки.

Главная

секущая плоскость

(N

– N)

– плоскость, перпендикулярная к проекции

главного режущего лезвия на основную

плоскость (рис. 2, б).

Рис.

2. Координатные

и секущие плоскости

Вспомогательная

секущая плоскость(N1

– N1)

– плоскость, перпендикулярная к проекции

вспомогательного режущего лезвия на

основную плоскость. На рис. 2, б

показаны следы плоскости N– N и N1

– N1.

3. Углы токарного

резца

Углы

резца определяют положение в пространстве

элементов его рабочей части. Эти углы

называют углами

резца в статике

и показаны на рис. 3. Совокупность углов

резца составляет его геометрию.

Рис.

3. Углы резца

в статике

В главной секущей плоскости измеряют

главный передний угол γ, главный задний

угол α, угол заострения β и угол

резания δ (рис. 3).

Главный передний

угол — угол, заключенный между передней

поверхностью резца

и плоскостью перпендикулярной к плоскости

резания, проведенной через главную

режущую кромку. На рис.

3 он положительный,

но может быть равным нулю или иметь

отрицательное значение.

Главный задний угол α — это угол,

заключенный между главной задней

поверхностью резца и плоскостью резания.

Углом заострения β называют

угол, заключенный между передней и

главной задней

поверхностями.

Углыγ, α и βназывают

главными

углами, так

как они определяют геометрию режущего клина. Сумма этих углов составляет

90˚, т.е.γ

+ α + β = 90˚.

Угол

при вершине ε– угол между

проекциями режущих кромок на основную

плоскость. Сумма углов φ+

φ1+

ε= 180˚. Для

проходных резцов φ= 30–90˚; φ1= 10–45˚.

Положение

главной режущей кромки относительно

основной плоскости определяется углом

λ – углом

наклона главной режущей кромки.

Это угол, заключенный между главной

режущей кромкой и линией, проведенной

через вершину резца параллельно основой

плоскости. Угол λизмеряется

в плоскости, проходящей через главную

режущую кромку перпендикулярно к

основной плоскости.

Рис.

4. Углы наклона

главной режущей кромки

Угол

λможет

быть отрицательным (рис. 4, а),

равным 0 (рис. 4, б)

и положительным (рис. 4, в).

Для токарных резцов λ= –5…+15˚.

Угол λ влияет на

направление схода стружки и прочность

режущей кромки.

4. Классификация токарных резцов

На токарных станках выполняют много

видов обработки, что привело к созданию

большого количества резцов по назначению

и конструкции. Типы токарных резцов в

основном подразделяют по следующим

признакам: виду обработки, характеру

обработки, форме головки, направлению

подачи, способу изготовления и роду

материала режущей части.

Рис. 5. Основные типы токарных резцов

На рис. 5 приведены типы резцов по виду

обработки. Проходные резцы

1,2 и 3 служат для обтачивания гладких

цилиндрических и конических поверхностей.

Подрезной резец 4 работает с поперечной

подачей при обточке плоских торцовых

поверхностей. Широкий проходной резец

5 служит для чистового продольного

точения.

Расточный резец 6 применяется

при растачивании сквозных отверстий,

а расточной упорный резец 7 — для

растачивания глухих отверстий. Отрезной

резец 8 применяется для разрезания

заготовки и для протачивания кольцевых

канавок.

Для нарезания резьбы применяют

резьбовой резец 9, а для обточки фасонных

поверхностей — резец 10.

По характеру обработки резцы подразделяют

на черновые (обдирочные) 2, чистовые

5 и для тонкого точения. По форме головки:

прямые 1,3, отогнутые 2, оттянутые 8 и

изогнутые.

По направлению подачи их подразделяют

на правые и левые. Правые работают с

подачей справа налево, а левые — слева

направо.

По способу изготовления

резцы бывают целые, с приваренной встык

головкой, с припаянной пластинкой, с

механическим креплением режущей

пластинки.

По применяемому материалу

резцы бывают из быстрорежущей стали, с

пластинками из твердого сплава или

минералокерамики, с кристаллами алмазов.

5. ИЗМЕРЕНИЕ УГЛОВ РЕЗЦА И

ОФОРМЛЕНИЕ ОТЧЕТА

Углы γ, α, α1,

φ, φ1,

λизмеряют с помощью угломера,

а углы β, δ и ε определяют вычислением

по формулам: β = 900 – (α + γ); δ = α + β и ε = 1800 – (φ + φ1).

В отчете необходимо описать основные

типы токарных резцов, привести рисунок

токарного проходного резца c

обозначением частей и элементов резца.

Измерить и вычислить углы проходного,

подрезного и отрезного резцов и данные

занести в табл. 1.

| № резца | Наименование резца | Углы резца, град. | ||||

| главные | λ | в плане | α1 | |||

| γ | α | β | δ | φ | φ1 | ε |

| 1 | ||||||

| 2 | ||||||

| 3 |

Сделать чертеж токарного проходного

резца с необходимыми сечениями и

проставить все угловые обозначения.

Какие движения различают при обработке резанием?

Что называют главным движением и движением подачи?

Назовите части и элементы токарного проходного резца.

Какую плоскость называют основной и какую плоскостью резания?

Какая плоскость называется главной секущей и какие углы измеряют в этой плоскости?

Назовите углы в плане.

Как измерить углы в плане?

Какой угол называют углом наклона главной режущей кромки, и на что он оказывает влияние?

Назовите типы токарных резцов и их назначение.

10. Как определить углы заострения резания

и при вершине?

Заточка токарных резцов по металлу

Заточка резца необходима для придания требуемой формы и угла рабочей поверхности. Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ.

В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали.

При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности.

Допустимая величина износа указана в таблице ниже

Инструмент для заточки

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ.

Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм.

Порядок и особенности

Стандартный порядок заточки:

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм.

Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости.

При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Доводка инструмента

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск.

Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости.

Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.