Что называется усадкой литейных сплавов

Усадка

Усадка — свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Различают объемную и линейную усадки, выражаемые обычно в процентах.

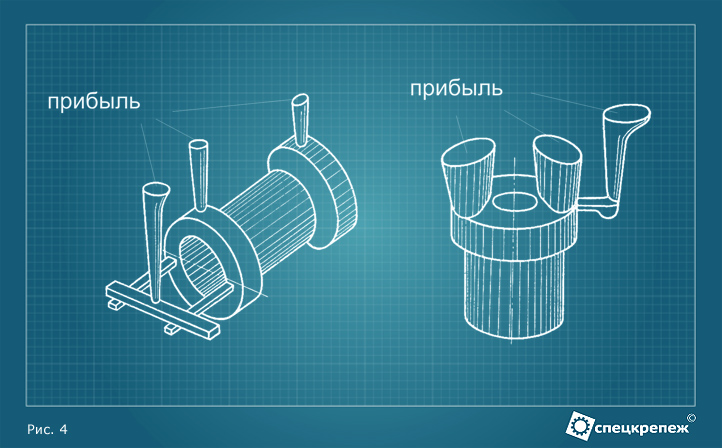

Результатом объемной усадки являются усадочные раковины и поры в отливке, для предупреждения образования которых используют различные технологические приемы: применяют прибыли и холодильники (см. гл. 1), направленное затвердевание, суспензионное литье, кристаллизацию под поршневым давлением и др. При суспензионном литье в поток расплава, заполняющего литейную форму, вводят металлический порошок.

Замешанные в расплав твердые металлические частицы выравнивают температуру в наружных и внутренних слоях отливки, уменьшают усадку, являются многочисленными центрами зарождения кристаллов при затвердевании расплава, что приводит к получению отливок с равномерной по сечению мелкокристаллической структурой. Однако суспензионный метод из-за значительного снижения жидкотекучести расплава малопригоден для изготовления тонкостенных, сложных отливок при заливке форм под действием гравитационных сил (без дополнительного давления).

Линейная усадка является одним из важнейших литейных свойств сплавов, учитываемых при проектировании технологического процесса литья, так как величиной ее во многом определяется размерная точность получаемых отливок. Следует учитывать, что в реальных отливках линейная усадка может протекать свободно и затрудненно.

Если свободная линейная усадка для сплава определенного состава и конкретных условий заливки его является величиной достаточно постоянной, то затрудненная усадка может изменяться в весьма широких пределах в зависимости как от факторов, определяющих величину свободной усадки, так и от многих других, прежде всего от конструкции той части отливки, где находится контролируемый размер, и податливости литейной формы. Так, обмерами сложной по конфигурации стальной отливки, изготовленной из углеродистой конструкционной стали, было установлено, что в местах, где линейная усадка была сильно затруднена, величина ее на ряде размеров была близка к нулю, но в других частях, где она протекала свободно, достигала 2,5%.

При высоких требованиях к размерной точности отливок, особенно в условиях крупносерийного и массового производства, вначале по наиболее дешевой деревянной модельной оснастке изготовляют опытные партии отливок, обмерами их определяют линейную усадку для каждого из контролируемых размеров, после чего производят доводку модельной оснастки либо изготовляют новую, более точную (например, металлическую) для выпуска промышленных партий деталей. Это позволяет за счет повышения размерной точности отливок уменьшить припуски на их механическую обработку, сократить расход металла и трудоемкость изготовления деталей. При изготовлении штучных отливок или при выпуске их небольшими партиями оснастку изготовляют с учетом средних значений линейной усадки сплава, а неточности контролируемых размеров отливки компенсируют припуском на ее механическую обработку.

Усадка отливок

Усадкой называют сокращение размеров отливки при остывании.

Линейная усадка (%) равна

где L — размер отливки при температуре tc затвердевания металла (точка солидуса); L0 — размер после остывания до цеховой температуры t0; α — среднее значение коэффициента линейного расширения металла в интервале температур tc–t0.

Коэффициент линейного расширения имеет характерную для каждого металла величину, несколько уменьшается с понижением температуры и скачкообразно изменяется при фазовых превращениях в процессе остывания (увеличение объема при перлитизации сталей, перлитизации и графитизации серых чугунов в интервале эвтектоидного превращения 720—730°С).

Объемная усадка характеризует изменение (%) объема отливки при остывании. На основании предыдущего выражения

т. е. объемная усадка приблизительно в 3 раза больше линейной.

Усадка является одним из основных показателей литейных качеств материала и наряду с другими свойствами (жидкотекучесть, теплоемкость, теплопроводность, окисляемость, склонность к образованию ликватов) определяет пригодность металла к литью.

Чем меньше усадка, тем больше точность размеров отливки и тем меньше опасность появления усадочных напряжений, раковин, трещин и коробления отливки.

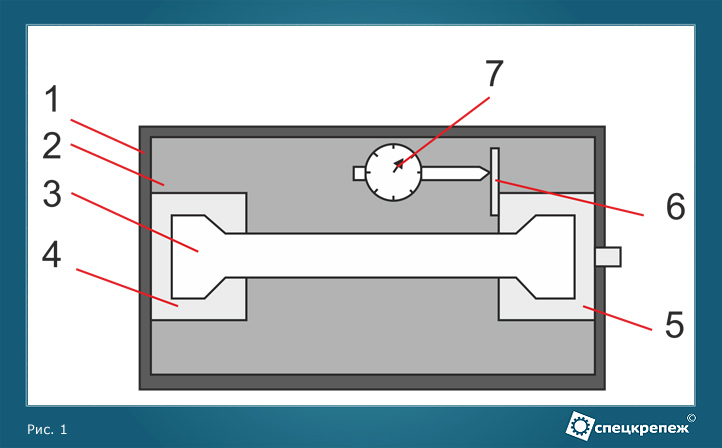

Линейная усадка основных литейных сплавов имеет следующие значения:

Чугуны фосфористые — 0,7—0,8

Чугуны серые — 1—1,2

Чугуны высокопрочные — 1,5—1,8

Стали углеродистые — 1,8—2

Стали легированные — 1,8—2,5

Бронзы фосфористые — 0,6—0,8

Бронзы оловянные — 1,3—1,6

Бронзы алюминиевые— 2—2,2

Алюминиево-медные сплавы — 1,4—1,5

Алюминиево-магниевые сплавы — 1,2—1,3

Алюминиево-кремниевые сплавы 1—1,2

Магниевые сплавы — 1,5—1,7

Приведенные показатели относятся к случаю свободной усадки ; их определяют на образцах, отлитых в открытые горизонтальные формы. Фактическая усадка зависит от сопротивления, оказываемого внутренними частями формы сокращению размеров отливки ( стесненная усадка ). При жестких стержнях усадка может уменьшиться на 30—50% по сравнению со свободной усадкой, но при этом в стенках отливки возникают повышенные усадочные напряжения.

Усадку учитывают корректировкой размеров формы, пользуясь при изготовлении моделей и стержневых ящиков усадочными метрами с размерами, увеличенными по сравнению с нормальными на величину усадки.

УСАДКА ЛИТЕЙНЫХ СПЛАВОВ

ОСНОВЫ производства отливок

I. СУЩНОСТЬ ЛИТЕЙНОГО ПРОИЗВОДСТВА

ХАРАКТЕРИСТИКА ЛИТЕЙНОГО ПРОИЗВОДСТВА

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

ЛЕКЦИЯ 08

Литейное производство — отрасль, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки (детали). Конечную продукцию называют отливкой. Литьем получают отливки массой от нескольких граммов до 300т. Область применения способа литья определяется объемом производства, требованиями к точности и шероховатости поверхности отливок, экономической целесообразностью.

Возможность получения тонкостенных, сложных по форме или больших по размерам отливок без дефектов предопределяется литейными свойствами сплавов. Наиболее важные литейные свойства сплавов: жидкотекучесть, усадка, склонность к образованию трещин, склонность к поглощению газов и образованию газовых раковин и пористости в отливках.

Жидкотекучесть — это способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, температуры заливки и формы, свойств литейной формы..Жидкотекучесть понижается тем больше, чем тоньше канал в литейной форме, с повышением температуры заливки расплавленного металла и температуры формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Жидкотекучесть литейных сплавов определяют путем заливки специальных технологических проб. За меру жидкотекучести принимают длинузаполненной части спирали в миллиметрах.

Объемная усадка — уменьшение объема сплава при его охлаждении в литейной форме при формировании отливки. Объемную усадку определяют соотношением, %, еОб = (УФ-VоT)100/VOT,

Усадочные раковины — сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними. Сначала около стенок литейной формы образуется корка твердого металла. Вследствие того, что усадка расплава при переходе из жидкого состояния в твердое, превышает усадку корки, уровень металла в незатвердевшей части отливки понижается

Усадочная пористость — скопление пустот, образовавшихся в отливке в результате усадки в тех местах отливки, которые затвердевали последними, без доступа к ним расплавленного металла. Затвердевание небольшого объема металла в ячейке происходит без доступа питающего расплава из соседних ячеек. В результате усадки в ячейке получается небольшая усадочная раковина. Множество таких микроусадочных раковин образует пористость, которая располагается по границам зерен металла. Получить отливки без усадочных раковин и пористости возможно за счет непрерывного подвода расплавленного металла в процессе кристаллизации вплоть до полного затвердевания. С этой целью на отливки устанавливают прибыли-резервуары с расплавленным металлом, которые обеспечивают доступ расплавленного металла к участкам отливки, затвердевающим последними.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Усадка литейных сплавов | 03.04.2012

Уменьшение линейных размеров и объема при охлаждении в результате сближения атомов металла называется усадкой. Различают объемную

Рисунок 1 – Усадочные дефекты в слитке .png)

При определении величины усадки важно правильно выбрать начальный объем жидкого металла

Линейная усадка определяется температурой начала ее проявления и коэффициентом линейного расширения. Экспериментально установлено, что линейная усадка начинается при образовании достаточно прочного скелета полузатвердевших кристаллов. Температуры, при которых это достигается, образуют на диаграмме состояния линию эффективного интервала кристаллизации. Указанный скелет полузатвердевших кристаллов образуется при 50-75 % твердой фазы в зависимости от состава стали.

Различают свободную и заторможенную усадку. Основным показателем сокращения размеров слитков и отливок в реальных условиях их затвердевания является литейная усадка, которая учитывает все виды торможения усадки. Различают термическое и механическое торможение усадки. Термическое торможение усадки вызвано различной скоростью охлаждения отдельных частей затвердевшего слоя металла. К примеру, при низком содержании углерода в стали торможение усадки достигает 25 %, снижаясь до 8 % при содержании 0,7 % углерода.

Результирующая усадка во многом определяется предусадочным расширением. К причинам предусадочного расширения относят:

Учитывая предусадочное расширение

При увеличении предусадочного расширения компенсируется часть термических напряжений, что сокращает трещинообразование. Предусадочное расширение тем больше, чем шире интервал температур затвердевания. Снижение объема усадочных дефектов при этом достигается в результате выделения большого количества растворенных в стали газов в период образования значительной доли твердой фазы.

Линейная усадка взаимосвязана с интенсивностью теплообмена между формой и отливкой. С увеличением усадки образующийся зазор между отливкой и формой приводит к повышению теплового сопротивления и соответствующему снижению теплоотвода. В свою очередь уменьшение интенсивности теплообмена снижает градиент температур в затвердевшем металле, уменьшая скорость усадки и разность ее величины. При этом уменьшаются термические напряжения и связанные с ними процессы пластической деформации в затвердевшей корке.

Усадка обуславливает образование усадочных раковин, подусадочной и структурной рыхлости, различных трещин, зональной ликвации и других дефектов. Учет закономерностей, свойственных усадочным явлениям, позволяет разрабатывать соответствующие мероприятия по повышению качества отливок. Уплотнение структуры обеспечивается центробежным литьем.

Рисунок 2 – Процесс центробежного литья

Усадка при затвердевании зависит от изменения объема при переходе расплава из жидкого состояния в твердое и увеличивается с ростом интервала температур кристаллизации при охлаждении. Поэтому все элементы, расширяющие этот интервал, увеличивают усадку при затвердевании. По разным оценкам значения

Значение коэффициента усадки играет важное практическое значение, так как определяет конкретные размеры стержневых ящиков и моделей, а также, в известной мере, величину припусков на механическую обработку и связанный с этим расход металла на изготовление отливки.

Важно отметить, что показатели линейной усадки наиболее рационально определять по замерам участков форм и отливок, расположенных горизонтально в период заливки и кристаллизации сплава. Протяженность таких участков начинает изменяться только после окончания процесса кристаллизации.

Усадка сплавов изменяется в зависимости от их химического состава. Так, усадка серых чугунов уменьшается с увеличением содержания кремния и углерода, а также при снижении содержания серы и марганца.

В алюминиевых сплавах увеличенное содержание кремния снижает усадку. Наличие магния и меди, наоборот, повышает усадку таких сплавов.

Увеличение содержания цинка и алюминия в магниевых сплавах снижает их усадку.

При получении отливок уменьшение их линейных размеров происходит при затрудненной усадке, которая вызвана выступающими частями формы, стержнями и т.д. Потому в ряде случаев действительная усадка меньше свободной. Такая усадка носит название литейной и выражается в %. Значение литейной усадки всегда меньше свободной. При этом разница тем больше, чем сложнее и крупнее отливка. В таблице 1 приведены значения усадки сплавов.

Рисунок 4 – Схема установки прибылей на отливках

|

| «Спецкрепеж» |

.png)

.png)

интервал кристаллизации и эффективный интервал затвердевания.

интервал кристаллизации и эффективный интервал затвердевания.