Что называется сварочным швом

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

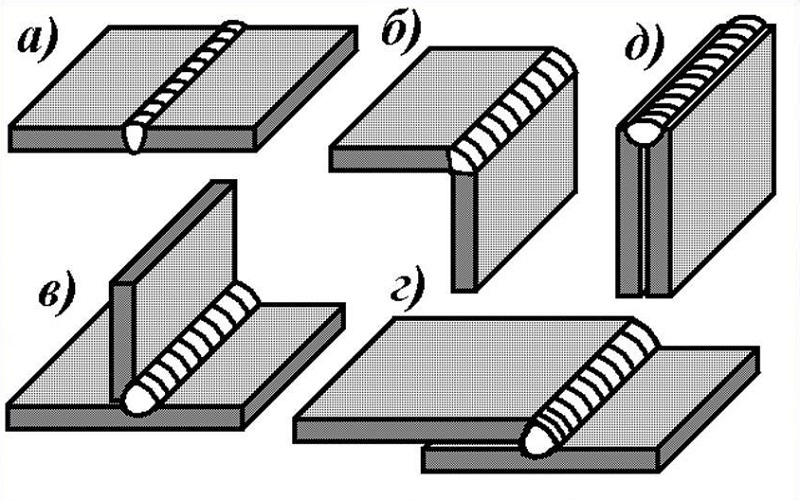

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

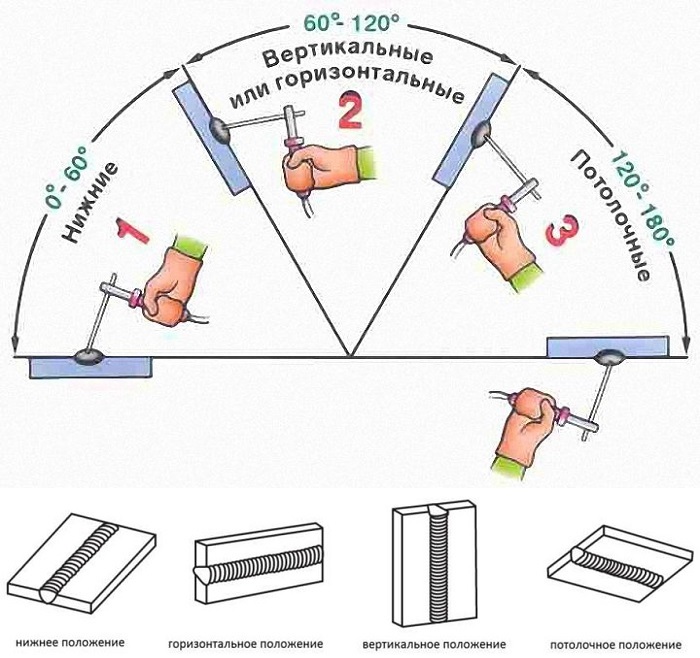

По положению в пространстве

По пространственному положению сварные швы могут быть:

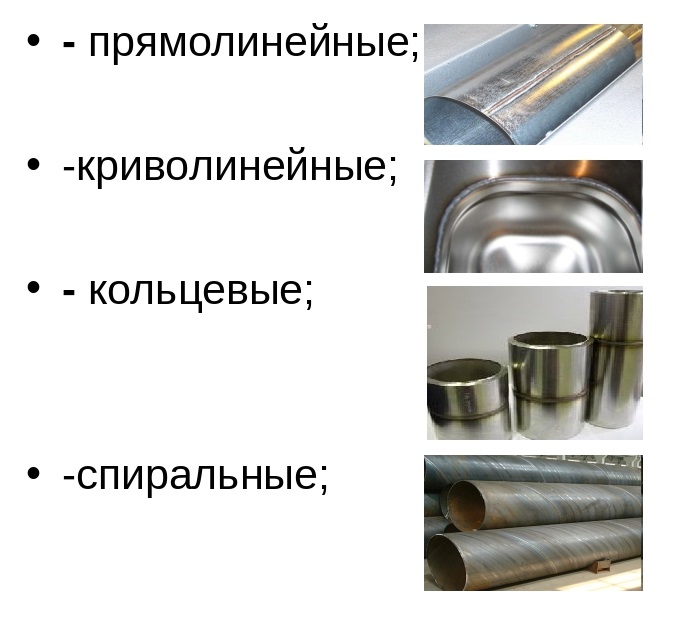

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

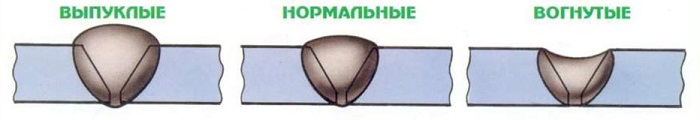

По степени выпуклости

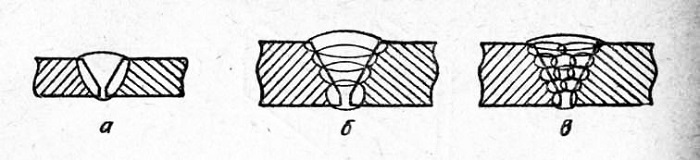

По форме поперечного сечения сварные швы квалифицируют как:

По протяженности

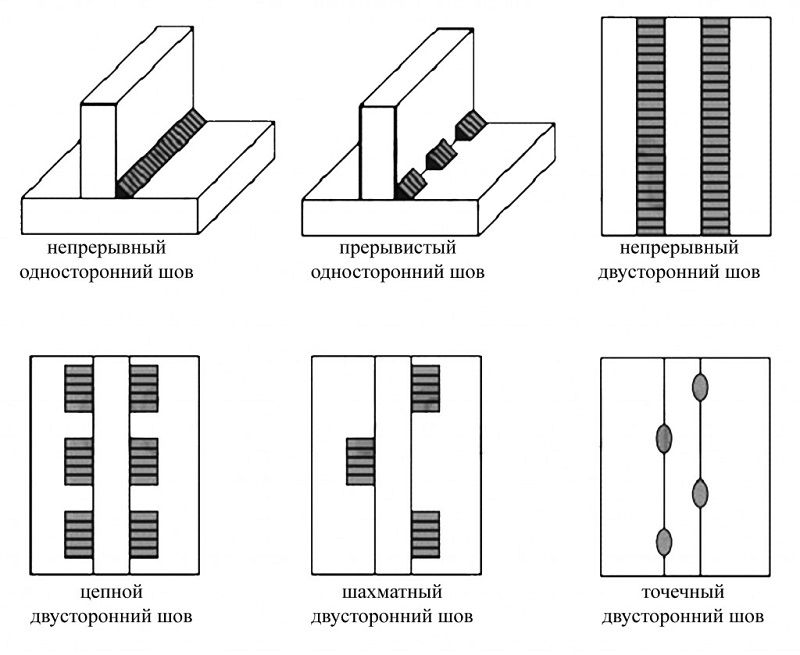

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

В зависимости от длины сварные швы относят к трем категориям:

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

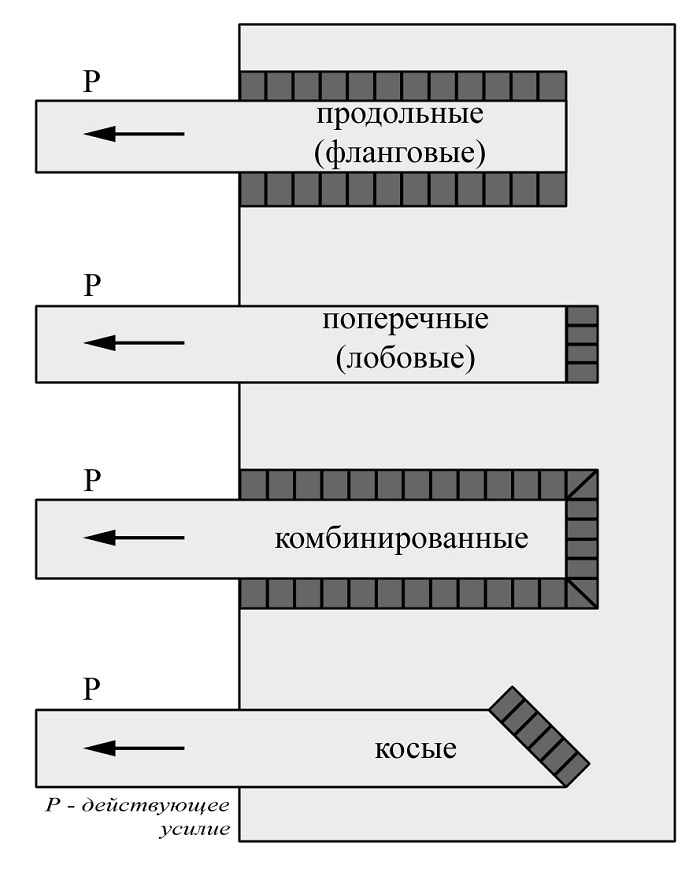

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

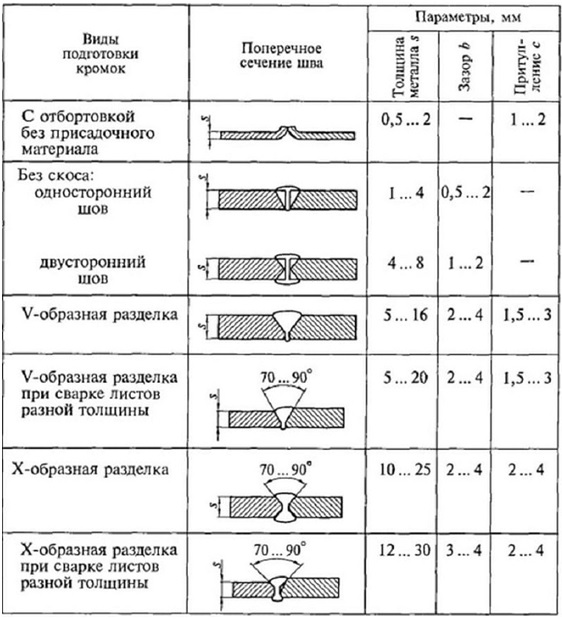

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Сварочные швы: от простого к сложному

Процесс современной сварки относится к высоким технологиям с классификацией и критериями качества. Поскольку главным финальным продуктом являются сварочные швы, они также хорошо описаны, классифицированы и имеют свои критерии качества и способы выполнения.

Стандарты сварки в виде ГОСТов содержат исчерпывающие сведения и условные обозначения вариантов самого разного назначения.

Что такое сварочный шов

Для начала определимся с понятиями «сварочный шов» и «сварочное соединение», потому что некоторые источники рассматривают их как одно и то же, другие разводят формулировки.

Самое короткое определение: сварочный шов – это неразъемное соединение сваркой.

Второй вариант раскрывает физику процесса сварки как таковой: сварочный шов – это участок, в котором соединены две или несколько деталей в результате кристаллизации или деформации вещества, или одного и другого вместе. Так или иначе, сварочные швы и соединения логичнее принимать за один и тот же процесс.

Один из самых старых и известных среди специалистов стандартов – «ГОСТ 5264 – 80 Ручная дуговая сварка. Соединения сварные». Этот ГОСТ был введен в действие еще в 1981 году, он до сих пор прекрасно справляется со своими задачами: четко и ясно перечислены основные виды сварных швов, их размеры, конструктивные элементы и инструкции, как правильно класть сварочный шов. Отличный пример документа, который не нуждается в корректировках в течение долгого времени.

Виды сварочных швов

Как и методы сварки, виды сварочных швов подпадают под стройную классификацию по разным критериями:

Самые популярные и важные виды швов объединены в группу по способу соединения деталей:

Важно! Какой бы вид шва от сварки вы не выбрали, нужно помнить и соблюдать одно простое правило: никакой ржавчины на металле! Предварительная обработка напильником или наждачной бумагой обязательна, вопрос больше не обсуждается.

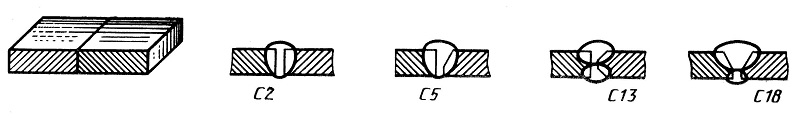

Швы встык

Виды сварных соединений включают как очень популярные способы, так и редкие. Стыковые способы можно отнести к высокой популярности: они используются при сварке листового металла или торцов труб. Принципиальное требование для стыкового способа – жесткая фиксация соединяемых деталей с зазором 1 – 2 мм, который заполняется металлом по ходу процесса сварки.

Важнейший «стыковой» вопрос – края деталей, которые будут плавиться и соединяться. Вернее, способ обработки этих краев. Стыковое соединение считается одним из самых надежных и экономичных с точки зрения прочности. Особенно это касается случаев, когда варят с обеих сторон. Предварительная подготовка краев – серьезная составляющая высокого качества шва. Все 32 типа стыковых соединений с вариантами обработки краев изложены в стандарте ГОСТ 5264-80.

Вот некоторые примеры:

Нет нужды излагать в данном обзоре все возможные способы сварки металлов дуговым методом в зависимости от толщины листов и способов обработки краев, лучше ГОСТа 5264-80 никто этого не сделает. Поэтому самым правильным решением будет сослаться на него и рекомендовать этот прекрасный образец технической инструкции для тщательного изучения.

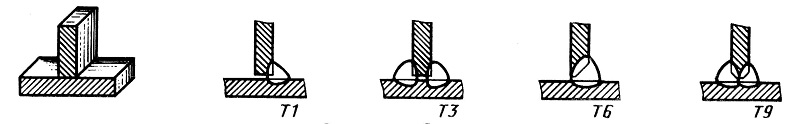

Тавровые соединения

Тавровый способ в разрезе представляет собой букву «Т»: торец одной детали приварен к боковой поверхности другой детали. Чаще всего элементы расположены перпендикулярно друг к другу. В ГОСТе 5264-80 описаны 9 тавровых видов: с Т1 по Т9. Для качественного таврового соединения необходимо глубокое плавление, которое выполняется с помощью автоматической сварки. Если сварка ручная, тщательная обработка кромок обязательна.

Интересная особенность тавровых швов глубокого плавления: они прочнее основного металла. Прочность угловых швов (о них см. ниже), напротив, меньше основного металла. Такого рода различия нужно не просто учитывать, а заранее производить расчеты. Понятие «расчет сварных соединений» входит в особый раздел технической механики, который изучается на инженерных факультетах.

Эти задачи сопромата учитывают главные особенности и недостатки сварочных соединений: неравномерную прочность, неровные процессы нагрева и охлаждения, как результат, возможное коробление, остаточное напряжение или скрытые дефекты.

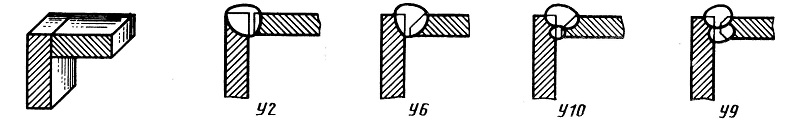

Угловые соединения

В некоторых источниках угловые швы при сварке описываются как часть тавровых. Их описать так же легко, как тавровые: угловой профиль напоминает букву «Г», а в ГОСТе 5264-80 они обозначаются с начальной буквой «У»: от У1 до У10.

При кажущейся простоте в сварке углового соединения иногда возникают трудности: металл стекает с угла или вертикальной поверхности на горизонтальную. Решение такой проблемы – контроль движения электрода, чтобы соблюдать правильные углы его наклона, и чтобы это движение было ровным. В этом случае вы получите качественный ровно заполненный шов.

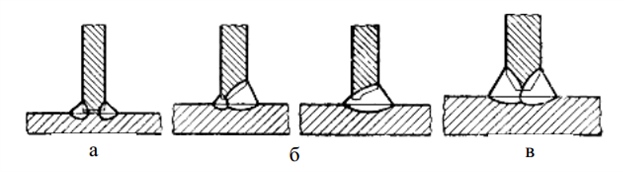

Отличным способом качественной угловой варки является метод, получивший название «сварка в лодочку»: детали расположены друг к другу под прямым углом, длина швов 8 мм и больше.

Если сварка угловых соединений включает листы металла разной толщины – тонкий и толстый – электрод должен быть расположен к более толстой детали под углом 60 градусов, чтобы больше прогрева пришлось на нее. Тогда тонкий металл не прогорит.

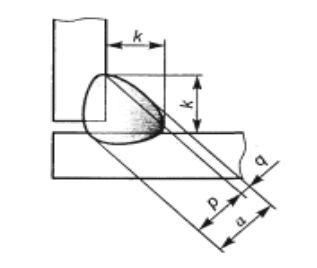

Сварка угловых швов предусматривает выполнение правил геометрии сварочных соединений.

Главные геометрические критерии следующие:

Сварка углового шва будет самой оптимальной при вогнутой форме уровня. Это объясняется риском неполной проварки угловых швов корня на всю толщину. Если говорить о самом прочном варианте из всех возможных, нужно помнить о множестве разнообразных факторов.

Основные типы сварных швов.

Основные нормы электросварки на величину шва:

Например, при увеличении силы тока увеличивается глубина провара (размер не меняется). Но в то время, когда дуга усиливается, шов расширяется и, как следствие, падает глубина провара.

Если уменьшается размер сечения сварной проволоки, ток в проводе усиливается, глубина провара увеличивается, а сам шов уменьшается в размерах. Примеров оптимального сочетания факторов сварки много. Все виды сварных соединений содержат главное требование – не нарушать технологии выполнения, заранее планировать и рассчитывать величины всех вводимых параметров.

Швы внахлест

Соединения внахлест: поверхности параллельны друг другу, частично перекрывают друг друга, сварены угловым способом. Это самые простые для исполнения швы – отличный старт для обучения новичков.

Соединение внахлест – схема.

Все типы сварных швов внахлест имеют строгое ограничение по толщине листового металла – он должен быть не больше 8 мм. Здесь важно найти правильный угол наклона электрода – диапазон от 15 до 45 градусов. В ГОСТе соединения внахлест условно обозначены как H1 и H2.

При работе с двумя заготовками часто используется односторонняя точеная сварка, у которой отмечается серьезный недостаток: между деталями формируются зазоры. Влага, коррозия становятся главными врагами при таком способе. Результат такого рода дефектов описывается одним словом – недолговечность.

Тем не менее, соединения внахлест имеют очень широкое применение, вот несколько таких примеров:

Сравниваем, оцениваем

Из вышеперечисленных вариантов самыми надежным и экономичным считается стыковой способ сварки. По действующим нагрузкам они практически равны целым элементам, которые не подвергались сварке, иными словами – основному материалу. Естественно, такая прочность достигается только при адекватном качестве работ.

Вместе с тем нужно помнить, что надежность и экономичность способа не означает простоту его исполнения. Требования к обработке краев, подгонка множества факторов под условия конкретной сварки, определенные ограничения в применении из-за формы – все это требует жесткой профессиональной дисциплины.

Тавровые соединения (включая угловые) тоже довольно популярны. Особенно часто их используют при сварке массивных конструкций.

Самые простые для исполнения – соединения внахлест. В них не требуется обработка кромок, общая подготовка тоже намного проще. Очень популярны в сварке листов небольшой толщины (допускается толщина до 60 мм). Простота не означает экономичности: перерасход наплавленного и основного металлов – обычная для таких вариантов ситуация.

Швы по положению в пространстве

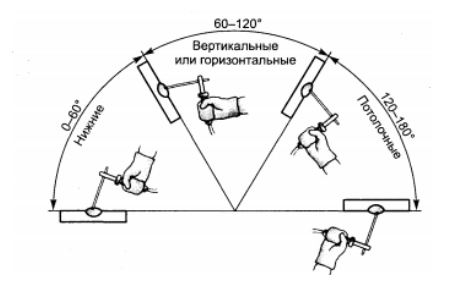

Следующий критерий классификации – положение поверхностей в пространстве. Таких положений четыре:

Если бы можно было выбирать, опытные мастера выбрали бы сварку в нижнем положении. Это самый удобный способ, к тому же лучше контролируется сварочная ванна. Подходящий способ для дебютных работ новичков – здесь практически не встречаются сложности. Зато три остальных пространственных варианта сопряжены с техническими нюансами и специальными требованиями к исполнению.

В сварке в горизонтальном положении главной проблемой выступает сила тяжести – из-за нее металл попросту сползает вниз. Такие соединения можно варить как справа налево, так и слева направо, кому как удобно. Но правило использования электрода одно на всех: угол его наклона должен быть достаточно большим. Конечно, при подборе угла нужно учитывать параметры тока и скорость движения, все взаимосвязано.

Подбирайте, пробуйте, главное – чтобы ванна не стремилась вниз. Если металл все-таки стекает, нужно уменьшить его прогрев – это можно сделать, увеличив скорость движения. Второй вариант – отрывать периодически дугу, чтобы металл хоть чуть-чуть остывал. Метод с отрывом дуги больше подходит новичкам

Классификация швов по положению в пространстве.

В вертикальных соединениях та же проблема – сила тяжести, но здесь вниз стремится не вся ванна, а капли металла. Обычно в таких случаях берут дугу покороче. Шов варить можно в любом направлении. В Регламенте аттестации сварщиков РД 03-495-02 эти варианты обозначаются как «положение при сварке В1» – вертикальное снизу-вверх (этот способ удобнее). «Положение при сварке В2» – вертикальное сверху вниз, его используют реже, так как здесь необходим жесткий контроль сварной ванны.

Потолочное соединение – самое сложное в подгруппе, для которого понадобится настоящее мастерство. В положении электрода нет никаких других вариантов – держать только под прямым углом к потолку. Дугу взять покороче, скорость круговых движения должна быть постоянной. Выделение газов и шлаков в данном случае затруднено, расплав трудно удержать от стекания. Даже если мастерство на должном уровне, и все технологические требования выполнены верно, потолочный способ уступает по прочности и общему качеству сварочным швам во всех других положениях.

Сварные соединения по очертанию

Как классифицируются сварные швы по очертанию:

Варим трубопроводы, особые требования

Ширина трубного шва может достигать 4 см, это зависит от толщины самой трубы. Для этого вида сварки предусмотрены отдельные стандарты, например, в ГОСТе 16037-80 описаны размеры швов для различных соединений конструкций трубопроводов.

Зачистка сварных швов

По своему виду вновь сваренные швы иногда напоминают келоидные рубцы на коже человека: они выпуклые и выступают над поверхностью. Шлак, окалина, капли металла часто остаются на поверхности. Убрать все это можно и нужно, процесс называется зачисткой швов.

Брак и швейные дефекты

Самый частый дефект в работе новичка – кривой шов с неровным заполнением. Такая картина – результат неравномерного ведения электрода, он буквально пляшет в руках юного мастера. Здесь вам понадобятся упорство и труд: с опытом все это проходит без следа. Вторая по частоте ошибка – неверный выбор силы тока или длины дуги, после чего остаются «подрезы» или неровное заполнение. При одних дефектах больше страдает эстетика, при других – прочность.

Непровар – недостаточное заполнение металлом стыка деталей. Его нужно исправлять, так как речь идет о прочности соединения.

В каких случаях появляется непровар:

Подрез – ненужная канавка вдоль шва. Диагноз простой, это выбор слишком длинной дуги. Лечение тоже понятное: либо дугу покороче, либо силу тока побольше.

Прожог – банальная дырка в шве по следующим причинам:

И здесь ищем оптимальное соотношение трех составляющих: тока, ширины зазора, движения электрода.

Поры и наплывы – множественные отверстия малого размера. Это критический дефект, влияющий на прочность соединения.

Трещины – серьезные нарушения целостности швов. Появляются после остывания металла и по своей сути являются предвестниками разрушения самого шва. В данном случае спасет только новая сварка или полное удаление старого шва и повторное накладывание нового.

Некоторые советы по сварке различных соединений

Можно ли новичку самостоятельно научиться накладывать качественные швы? Да, без сомнений. В некоторых источниках присутствует слово «с легкостью». Легкости лучше не обещать, потому что сварка никогда не была легким и безопасным процессом. Но определить последовательные и выполнимые шаги вполне возможно самостоятельно. Принцип – от простого к сложному. Безусловно, все основные типы сварочных соединений имеют свои секреты и тонкости, которые нужно освоить.

Для дебютантов лучше всего подойдет электрическая дуговая сварка. Самый оптимальный вариант – начинать учиться под присмотром опытного наставника. Но если такой возможности нет, в сети огромное количество видеороликов с показом всех действий и подробнейшими разъяснениями к ним.

Однопроходные и многопроходные швы.

Главный начальный этап – это грамотная подготовка нужного оборудования.

Вот что нужно подготовить для электрической дуговой сварки:

Требования к одежде простые: она должна быть плотной, с длинными рукавами и перчатками. Пригодятся выпрямитель с трансформатором (особенно если оборудование старое).

Основные типы сварных соединений уложены в рамки точной и ясной классификации с условными обозначениями и детальным описанием технологических особенностей и советов. Один из самых популярных стандартов – ГОСТ 5264-80 с описанием практически всех видов сварочных швов.

Научиться сварке можно самостоятельно по принципу «от простого к сложному». «Простым» началом для исполнения можно взять швы внахлест. Закончить можно работой высшего пилотажа – сваркой при потолочном расположении поверхностей. Желаем чистого металла, хороших заказов и рабочего настроения.

Сварные швы и соединения. виды, обозначение, параметры, классификация сварных швов.

1. КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

Термины и определения для сварных конструкций, узлов, соединений и швов установлены ГОСТ 2601-84.

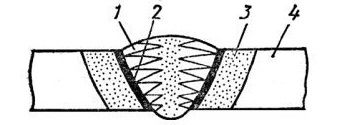

Сварным соединением называют неразъемное соединение двух и более элементов (деталей), выполненное с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла со структурными и другими изменениями в результате термического действия сварки (зона термического влияния) и примыкающие к ней участки основного металла.

Сварной шов представляет собой участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Сварной узел представляет собой часть сварной конструкции, в которой сварены примыкающие друг к другу элементы.

Сварной конструкцией называется металлическая конструкция, изготовленная из отдельных деталей или узлов с помощью сварки.

Металл деталей, подлежащих соединению сваркой, называют основным металлом.

Металл, подаваемый в зону дуги дополнительно к расплавленному основному металлу, называют присадочным металлом.

Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл, называют наплавленным металлом.

Сплав, образованный переплавленным основным или основным и наплавленным металлами, называют металлом шва.

Работоспособность сварного изделия определяется типом сварного соединения, формой и размерами сварных соединений и швов, их расположением относительно действующих сил, плавностью перехода от сварного шва к основному металлу и др.

При выборе типа сварного соединения учитывают условия эксплуатации (статические или динамические нагрузки), способ и условия изготовления сварной конструкции (ручная сварка, автоматическая в заводских или монтажных условиях), экономию основного металла, электродов и др.

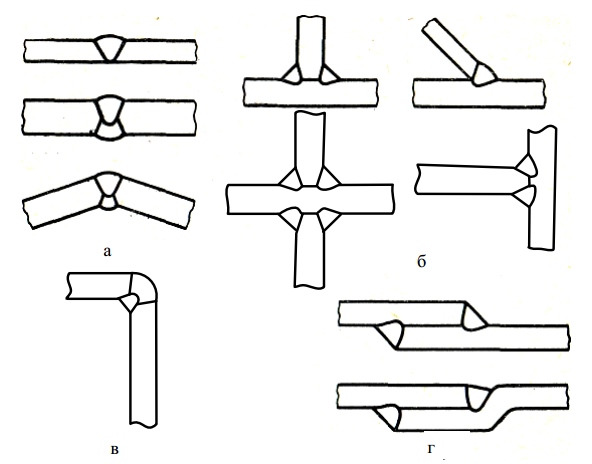

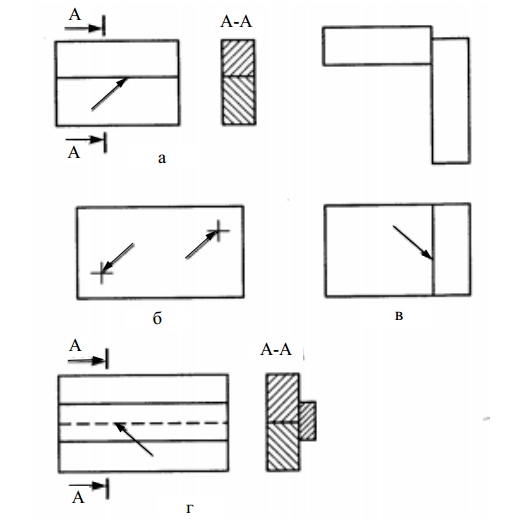

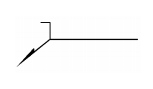

Типы сварных соединений. По форме сопряжения соединяемых деталей (элементов) различают следующие типы сварных соединений: стыковые, угловые, тавровые, нахлесточные (рисунок 1).

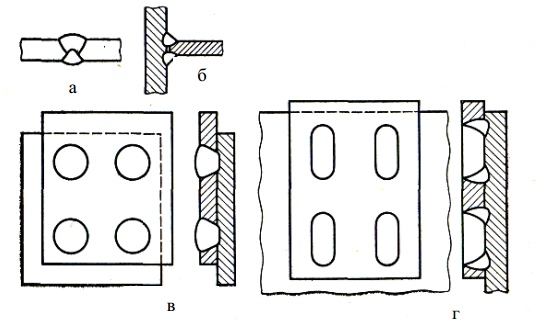

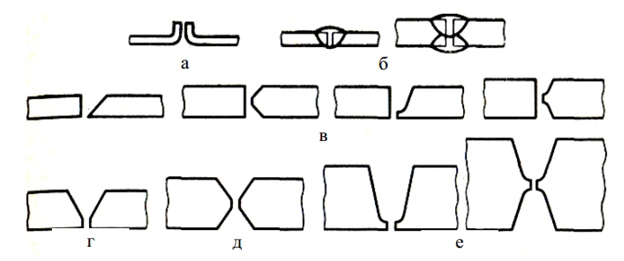

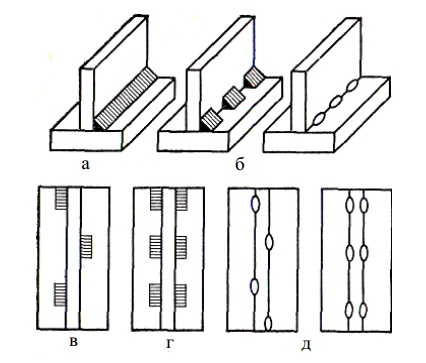

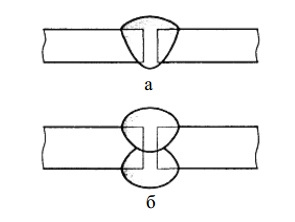

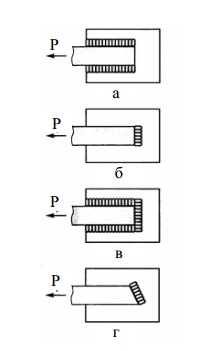

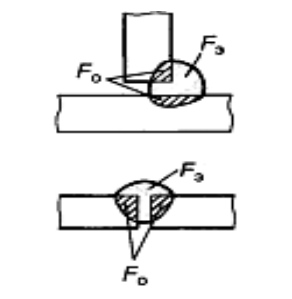

Сварные швы подразделяют по форме поперечного сечения на стыковые (рисунок 2.а) и угловые (рисунок 2.б). Разновидностью этих типов являются швы пробочные (рисунок 2.в) и прорезные (рисунок 2.г), выполняемые в нахлесточных соединениях. По форме в продольном направлении различают швы непрерывные и прерывистые.

Стыковое соединение наиболее распространено в сварных конструкциях, поскольку имеет ряд преимуществ перед другими видами соединений. Его применяют в широком диапазоне толщины свариваемых деталей от десятых долей миллиметра до сотен миллиметров почти при всех способах сварки. При стыковом соединении на образование шва расходуется меньше присадочного материала, легко и удобно контролировать качество.

Угловые швы различают по форме подготовки свариваемых кромок в поперечном сечении и сплошности шва по длине.

Прорезные швы, обычно удлиненной формы, получаются путем приварки верхнего (накрывающего) листа к нижнему угловым швом по периметру прорези (рисунок 6. в). В отдельных случаях прорезь может заполняться и полностью.

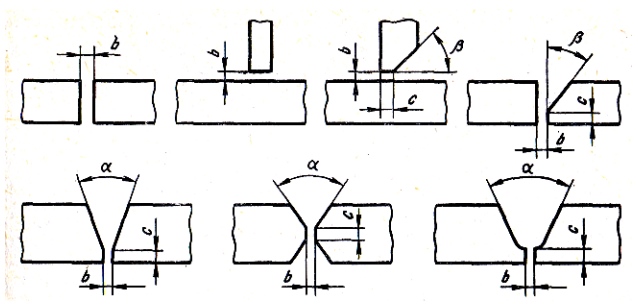

Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента (рисунок 7): зазор b, притупление с, угол скоса кромки в и угол разделки кромок а, равный в или 2в.

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (усиление шва), так и с обратной стороны, т. е. форма обратного валика. В стыковых и особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

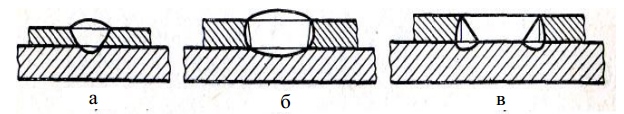

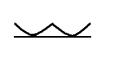

Сварные швы классифицируют по ряду признаков. По внешнему виду швы делят на выпуклые, нормальные, вогнутые (рисунок 8). Как правило, все швы выполняют с небольшим усилением (выпуклыми). Если требуются швы без усиления, это должно быть указано на чертеже. Ослабленными (вогнутыми) выполняют угловые швы, что также отмечается на чертеже. Такие швы требуются для улучшения работы сварных соединений, например при переменных нагрузках. Стыковые швы ослабленными не делают, вогнутость в этом случае является браком. Увеличение размеров сварных швов по сравнению с заданными приводит к увеличению массы свариваемой конструкции и перерасходу электродов. В результате возрастает себестоимость сварных конструкций, повышается трудоемкость сварочных работ.

Большое значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину, особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

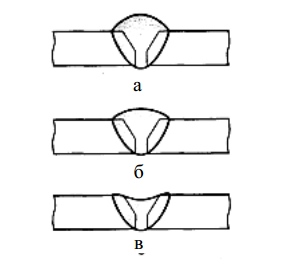

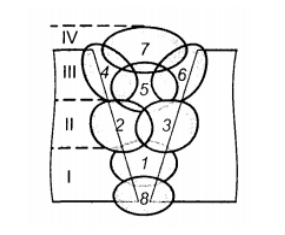

По числу слоев и проходов различают однослойные, многослойные, однопроходные, многопроходные швы (рисунки 9, 10).

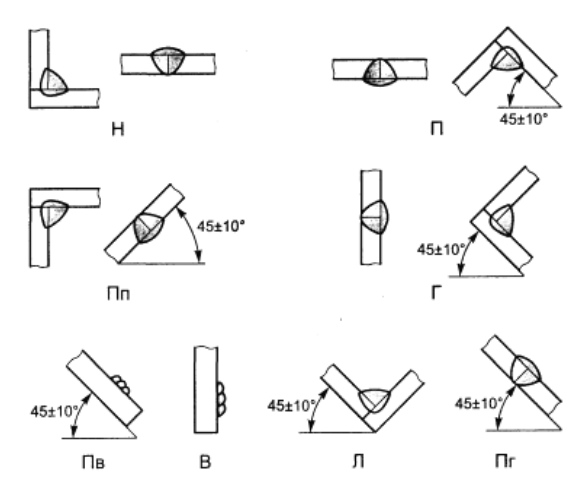

По положению в пространстве различают нижние, горизонтальные, вертикальные и потолочные швы (рисунок 12). Отличаются они друг от друга углами, под которыми располагается поверхность свариваемой детали относительно горизонтали. Наиболее труден для исполнения потолочный шов, лучше всего шов формируется в нижнем положении. Потолочные, вертикальные и горизонтальные швы приходится обычно выполнять при изготовлении и особенно при монтаже крупногабаритных конструкций.

Примеры обозначения сварных швов по их положению в пространстве даны на рисунке 13.

Рисунок 12 — Классификация сварных швов по их положению в пространстве

2. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ

В связи с важностью правильной подготовки свариваемых кромок с точки зрения качества, экономичности, прочности и работоспособности сварного соединения созданы государственные стандарты на подготовку кромок под сварку. Стандарты регламентируют форму и конструктивные элементы разделки и сборки кромок под сварку и размеры готовых сварных швов.

ГОСТ 5264-80 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы, конструктивные элементы и размеры» и ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры» регламентируют конструктивные элементы подготовки кромок и размеры выполненных швов при ручной дуговой сварке металлическим электродом во всех пространственных положениях.

Необходимо отметить некоторые особенности применения стандартов. Различные способы электрической сварки плавлением в силу их технологических особенностей позволяют получить различную максимальную глубину проплавления. Варьируя основными параметрами режима сварки, конструктивными типами разделки кромок, можно увеличивать или уменьшать глубину проплавления и другие размеры шва.

По указанной причине упомянутые стандарты, регламентирующие конструктивные элементы разделки кромок, учитывают возможность варьирования силой сварочного тока, напряжением, диаметром электродной проволоки (плотностью тока) и скоростью сварки. В тех случаях, когда процесс сварки обеспечивает использование больших токов, высокой плотности тока и концентрации теплоты, возможны повышенная величина притупления, меньшие углы разделки и величина зазора.

При ручной дуговой сварке такие факторы, как величина сварочного тока, скорость сварки и напряжение дуги, изменяются в небольших пределах.

Чтобы обеспечить сквозное проплавление кромок изделия при сварке односторонних стыковых или угловых швов при толщине листов свыше 4 мм, сварку приходится вести по заранее разделанным кромкам. При ручной сварке сварщики не могут существенно изменить глубину проплавления основного металла, но, меняя размах поперечных колебаний электрода, они могут значительно изменять ширину шва.

Во всех случаях, используя стандарты на подготовку кромок, следует выбирать такие типы разделок, при которых обеспечиваются наименьшие объем и стоимость работ по разделке кромок, объем и масса наплавленного металла, полный провар по толщине, плавная форма сопряжения внешней части шва и минимальные угловые деформации.

Большое влияние на качество сварных соединений и экономичность процесса сварки оказывают чистота кромок и прилегающей к ним поверхности основного металла, точность подготовки кромок и сборки под сварку. Заготовки для свариваемых деталей следует изготовлять из предварительно выправленного и зачищенного металла. Вырезку деталей и подготовку кромок осуществляют механической обработкой (на пресс-ножницах, кромкострогальных и фрезерных станках), газокислородной и плазменной резкой и др. После применения тепловых способов резки кромки зачищают от грата, окалины и т. п. (шлифовальными кругами, металлическими щетками и др.).

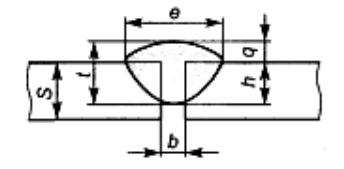

2.1 Геометрические параметры сварного шва

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Глубина проплавления (провара) представляет собой наибольшую глубину расплавления основного металла в сечении шва. Это глубина проплавления свариваемых элементов соединения.

Толщина шва включает выпуклость сварного шва q и глубину проплавления (с = q + h).

Ширина сварного шва и глубина провара зависят от способа и режимов сварки, толщины свариваемых элементов и других факторов.

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Если шов выполнен вогнутым, то измеряют вогнутость углового шва. Она определяется расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом, и поверхностью шва, измеренной в месте наибольшей вогнутости.

В зависимости от параметров сварки и формы подготовки свариваемых кромок деталей доли участия основного и наплавленного металлов в формировании шва могут существенно изменяться (рисунок 16).

Коэффициент доли основного металла в металле шва определяют по формуле

При изменении доли участия основного и присадочного металлов в формировании шва его состав может изменяться, следовательно, изменяются и его механические, коррозионные и другие свойства.

Основные типы и конструктивные элементы швов сварных соединений для ручной дуговой сварки регламентирует ГОСТ 5264-80.

2.2 Обозначения сварных швов

Условные изображения швов сварных соединений. Основные типы, конструктивные элементы, размеры и условные обозначения сварных соединений и швов на чертежах, а также форма и размеры подготовки свариваемых кромок из различных конструкционных материалов, применяемых при дуговой сварке, регламентируются стандартами.

На чертежах сварных изделий применяют условные изображения и обозначения швов, приведенные в ГОСТ 2.312-72.

От изображения шва или одиночной точки проводят линию- выноску с односторонней стрелкой, указывающей место расположения шва. Линию-выноску предпочтительно выполнять от изображения видимого шва.

На изображение сечения многопроходного шва допускается наносить контуры отдельных проходов, при этом их необходимо обозначать прописными буквами русского алфавита (рисунок 18. а).

Нестандартные швы (рисунок 18.б) изображают с указанием конструктивных элементов, необходимых для выполнения шва по данному чертежу.

2.3 Условные обозначения швов сварных соединений

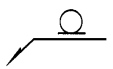

Вспомогательные знаки для обозначения сварных швов приведены в таблице 1.

Значение вспомогательного знака

Расположение вспомогательного знака относительно полки линии выноски, проведенной от изображения шва

с оборотной стороны

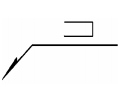

Усиление шва снять

Наплывы и неровности шва обработать с плавным переходом к основному металлу

Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения

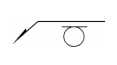

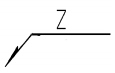

Шов прерывистый или точечный с цепным расположением. Угол наклона линии ≈ 60°

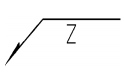

Шов прерывистый или точечный с шахматным расположением

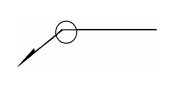

Шов по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа

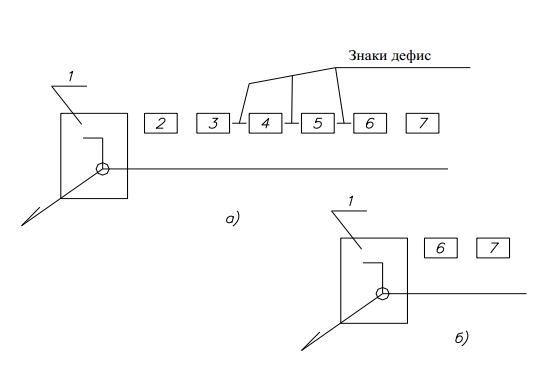

В условном обозначении шва (рисунок 19) вспомогательные знаки выполняют сплошными тонкими линиями. Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

Структура условного обозначения стандартного шва или одиночной сварной точки приведена на рисунке 19. а.

3. Приводят буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы швов сварных соединений. Например, стыковой шов без скоса кромок односторонний обозначают как С2.

4. На этой позиции указывают условное обозначение способа сварки по стандарту на типы и конструктивные элементы швов. Стандарт допускает не указывать способ сварки.

5. Знак и размер катета для угловых, тавровых соединений и внахлестку, для которых стандартом предусмотрено указание катета шва, например 5.

6. В данной позиции проставляют:

Если шов нестандартный, то в его условном обозначении (рисунок 19. б) из рассмотренных выше частей сохраняются только вспомогательные знаки (1 и 7) и часть обозначения, касающаяся конструктивных элементов прерывистого либо точечного шва (6). В технических требованиях чертежа или таблице швов при этом указывают способ сварки, которым выполняется нестандартный шов.

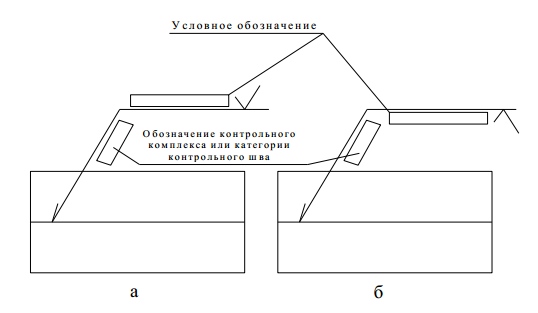

Условное обозначение шва наносят:

— на полке линии-выноски, проведенной от изображения шва с лицевой стороны (рисунок 20. а);

— под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рисунок 20. б).

За лицевую сторону одностороннего шва принимают ту, с которой производят сварку. За лицевую сторону двустороннего шва с несимметрично подготовленными кромками принимают ту, с которой сваривают основной шов. Если двусторонний шов имеет симметричные кромки, то за лицевую может быть принята любая сторона шва.

Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией выноской (рисунок 20). В технических требованиях или таблице швов на чертеже приводят ссылку на соответствующий нормативно-технический документ.

Сварочные материалы указывают на чертеже в технических требованиях или таблице швов. Допускается сварочные материалы не указывать.

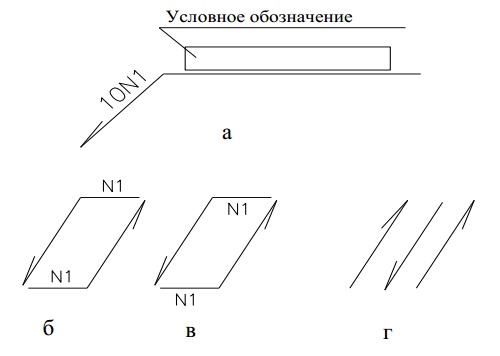

При наличии на чертеже одинаковых швов обозначение наносят у одного из изображений, а от изображений остальных одинаковых швов проводят линии-выноски с полками. Всем одинаковым швам присваивают один и тот же номер, который наносят:

— на линии-выноске, имеющей полку с нанесенным обозначением шва (рисунок 21. а);

— на полке линии-выноски, проведенной от изображения шва, не имеющего обозначения, с лицевой стороны (рисунок 21. б);

— под полкой линии-выноски, проведенной от изображения шва, не имеющего обозначения, с оборотной стороны (рисунок 21.в).

Рисунок 21 — Упрощения в обозначении швов сварных соединений

Допускается указывать количество одинаковых швов на линии- выноске, имеющей полку с нанесенным обозначением (рисунок 21. а).

Если все швы на чертеже одинаковы и изображены с одной стороны, то порядковый номер швам не присваивают и отмечают их только линиями-выносками без полок (рисунок 21.г) кроме шва, на котором нанесено условное обозначение.

На чертеже симметричного изделия, при наличии на изображении оси симметрии, допускается отмечать линиями-выносками и обозначать швы только одной из симметричных частей изображения изделия.

На чертеже изделия, в котором имеются одинаковые составные части, привариваемые одинаковыми швами, допускается отмечать линиями-выносками и обозначать швы только на одной из одинаковых изображенных частей.

Если все швы на данном чертеже выполнены по одному и тому же стандарту, обозначение стандарта указывают в технических требованиях чертежа (записью по типу: «Сварные швы по. ») или в таблице.

Допускается не отмечать на чертеже швы линиями-выносками, а приводить указания по сварке записью в технических требованиях чертежа, если эта запись однозначно определяет места сварки, способы сварки, типы швов сварных соединений и размеры их конструктивных элементов в поперечном сечении и расположении швов.

Условные обозначения стандартных швов сварных соединений

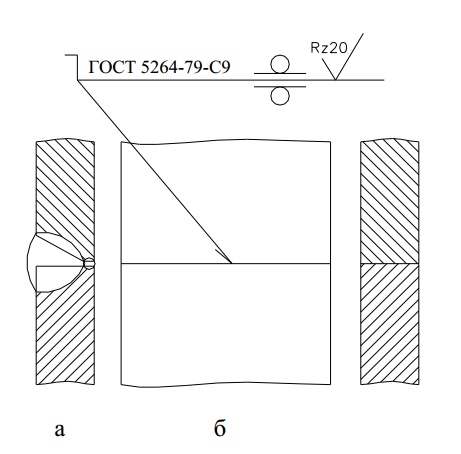

На рисунке 22 приведены форма поперечного сечения шва и условное обозначение стандартного стыкового шва соответственно. Данный шов имеет следующую характеристику: шов стыкового соединения с V-образным скосом одной кромки, двусторонний, выполняемый ручной дуговой сваркой при монтаже изделия; усиление снято с обеих сторон; параметр шероховатости поверхностей шва: с лицевой стороны Rz 20 мкм;

Чертежи, изображающие сварные изделия, сварные узлы и т. п., которые содержат необходимые данные для сборки, сварки и контроля, называют сборочными. Сборочные чертежи дают возможность определить, как спроектировано и работает изделие, какие детали в него входят, какими должны быть типы сварных соединений, какой следует применить способ сварки для соединения деталей между собой, каким способом контроля нужно подвергнуть сварные соединения и швы, каким техническим требованиям должны соответствовать сварные швы и т. д.

Приступая к работе, сварщик должен прежде всего изучить чертеж: все надписи, изображаемые виды, условные обозначения, материал деталей, технические требования, предъявляемые к сварным швам.