Что называется опиливанием и какие инструменты применяются

Жестяницкие работы. Опиливание и разрезание металла

Жестяницкие работы выполняют в различных отраслях народного хозяйства: машиностроение, строительство, сельское хозяйство и многих других. Книга посвящена таким технологическим процессам изготовления жестяницких изделий, как опиливание и разрезание металла. Здесь подробно рассказано о процессе опиливания металла, видах, размерах напильников и уходе за ними, об опиливании вручную. Кроме того, в книге представлена подробная информация о разрезании металла и его способах.

Оглавление

Приведённый ознакомительный фрагмент книги Жестяницкие работы. Опиливание и разрезание металла предоставлен нашим книжным партнёром — компанией ЛитРес.

Опиливанием называется операция обработки металла режущим инструментом — напильником, в результате которой с обрабатываемой детали снимают определенный слой металла и придают ей необходимые размеры, заданную форму и требуемую чистоту поверхности.

Опиливание — очень трудоемкая операция. Это обстоятельство заставляет находить и использовать все имеющиеся возможности для повышения производительности труда при опиливании (правильно выбирать напильники, применять опиловочно-зачистные и другие станки и т.п.).

В жестяницком деле опиливают:

наружные плоские и криволинейные поверхности;

наружные и внутренние углы, а также сложные иди фасонные поверхности;

углубления и отверстия, а также пазы и выступы, пригоняя их друг к другу;

кромки деталей с целью снятия заусенцев.

В зависимости от применения тех или иных напильников точность опиливания заготовок или деталей колеблется от 0.2 до 0.05 мм.

Виды и размеры напильников

Напильники представляют собой режущий инструмент в виде закаленных стальных брусков различного профиля и длины с насеченными на их рабочих поверхностях зубьями.

Каждый такой зуб напильника представляет собой резец, снимающий слой металла в виде стружки.

Напильник состоит из рабочей части и хвостовой — хвостовика. Кроме этого, элементами напильника являются: нос, ребро, грань, пятка. На хвостовую часть напильника насаживают ручку.

Зубья напильников получают несколькими способами:

Насечкой на насекальных станках специальным зубилом, фрезерованием, шлифованием и протягиванием.

Каждому способу соответствует определенная геометрия зубьев напильника.

По назначению напильники разделяются на две группы: слесарные общего назначения, предназначенные для выполнения различных слесарных работ по металлу; Специальные, предназначенные для выполнения различных работ по металлу и неметаллическим материалам.

Специальные напильники подразделяются на ручные и машинные.

Напильники изготовляют с насечкой следующих типов: с простой, или одинарной; с перекрестной; с дуговой.

Каждый тип насечки имеет свои преимущества и применяется для напильников определенного назначения.

Простая или одинарная насечка применяется при изготовлении некоторых видов специальных напильников (например, для заточки пил по дереву).

Напильники с простой насечкой целесообразно применять во всех случаях, когда требуется с узкой обрабатываемой поверхности удалить незначительный слой металла.

Перекрестная, или двойная, насечка применяется при изготовлении напильников общего назначения. В этих напильниках основная насечка выполняется под углом (ламбда)=25º, а вспомогательная — под углом (омега)=45º.

Такие углы наклона насечки обеспечивают высокую производительность.

Точечная, или рашпильная, насечка применяется при изготовлении напильников-рашпилей. Рашпили с точечной насечкой имеют крупные зубья и вместительные канавки, что способствует лучшему отделению стружки при опиливании мягких металлов, резины, кожи, пластмасс и др.

Слесарные напильники различаются по двум основным признакам: по форме поперечного сечения и по числу насечек на один сантиметр длины напильника.

Слесарные напильники изготовляют по форме поперечного сечения восьми типов: плоские (тип А), плоские остроносые (тип Б), квадратные (тип В), трехгранные (тип Г), круглые (тип Д), полукруглые (тип Е), ромбические (тип Ж), ножовочные (тип К).

По числу насечек слесарные напильники делятся на шесть номеров: 0, 1, 2, 3, 4, 5. Номер насечки является показателем эксплуатационного назначения размерного ряда напильников по величине шага основной насечки.

Напильники с насечкой №0 и 1, так называемые драчевые, имеют наиболее крупные зубья и служат для опиливания с точностью 0.2-0.5 мм деталей, имеющих припуск на обработку от 0.5 до 1 мм.

Напильники с насечкой №2, так называемые личные, применяют для чистового опиливания деталей с точностью 0.02-0.15 мм, при этом припуск на обработку составляет от 0.1 до 0.3 мм.

Напильники с насечкой №3, 4, 5, так называемые бархатные, применяют для окончательной отделки деталей с точностью от 0.01 до 0.005 мм, при этом припуск на обработку колеблется от 0.025 до 0.05 мм.

Напильники изготовляют из инструментальной углеродистой стали У13 или У13А и закаливают на твердость не ниже HRC 54-58.

Рашпили отличаются от слесарных напильников насечкой. Зубья у них большие короткие в виде пирамидок. Благодаря большим размерам зубьев и вместительным канавкам позади каждого зуба рашпили пригодны для опиливания мягких металлов. Зубья рашпиля расположены рядами, перпендикулярными его оси.

Конец ознакомительного фрагмента.

Оглавление

Приведённый ознакомительный фрагмент книги Жестяницкие работы. Опиливание и разрезание металла предоставлен нашим книжным партнёром — компанией ЛитРес.

Смотрите также

Евгений Банников, 2014

Основы дизайна. Художественная обработка металла. Учебное пособие

Михаил Ермаков, 2014

Производство заготовок. Трубы

Металловедение стенки нефтяного аппарата

Константин Владимирович Ефанов, 2020

Строение, характеристика и свойства древесины

Илья Мельников, 2012

Материалы для ювелирных изделий

Искусство ручного ткачества

Минитрактор Белова-Аманик. Изобретение

Николай Николаевич Белов

Секреты ню-фотографии. Всё о ню-фотосъемке для моделей и фотографов

Современные отделочные материалы. Виды, свойства, применение

Галина Серикова, 2011

Устройство полов. Материалы и технологии

Людмила Зарубина, 2011

Современные двери и окна. Новейшие материалы и технологии работ

Ирина Зайцева, 2012

Создаем робота-андроида своими руками

Как заработать на переработке фритюрного масла в дизельное топливо в «гаражных» условиях. Пошаговое руководство

2.9. Ручное и механическое опиливание

2.9. Ручное и механическое опиливание

Опиливание – это процесс снятия припуска напильниками, надфилями или рашпилями. Оно основано на ручном или механическом снятии с обрабатываемой поверхности тонкого слоя материала. Опиливание относится к основным и наиболее распространенным операциям. Оно дает возможность получить окончательные размеры и необходимую шероховатость поверхности изделия.

Опиливание может производиться напильниками, надфилями или рашпилями. Напильники подразделяются на следующие виды: слесарные общего назначения, слесарные для специальных работ, машинные, для затачивания инструмента и для контроля твердости.

Напильники изготавливают из инструментальной высокоуглеродистой стали У12А, У13А, а также из стали марок Р9, Р7Т, ШХ9, 111X15.

Зубья напильника могут быть образованы насеканием, фрезерованием, нарезанием, протягиванием и точением методом обкатывания. Наиболее распространен способ насекания. Насечка напильников общего назначения двойная перекрестная, а у напильников для специальных работ – двойная и одинарная. Благодаря перекрестной насечке на опиливаемой поверхности не получается рисок от следов движения зубьев. Насекание зубьев производится на заготовках до их термической обработки. После насекания напильники закаливаются до твердости не ниже HRC 54.

При ремонте износившихся напильников перед нанесением насечки производится отпуск и шлифовка поверхности напильников. Все напильники должны быть тестированы.

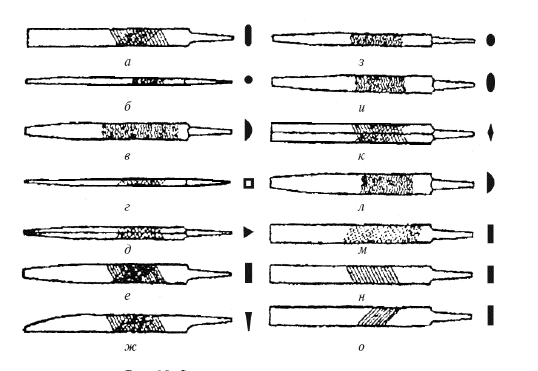

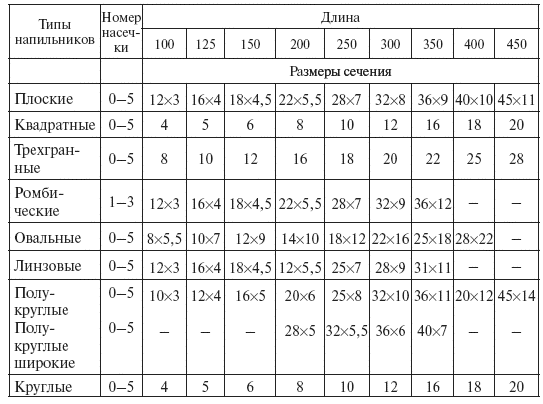

В зависимости от формы различают следующие типы напильников (рис. 19): а – слесарные плоские тупоносые; б – круглые; в – полукруглые, г – квадратные; д – трехгранные; е – плоские остроносые; ж – ножовочные; з – овальные; и – линзовые; к – ромбические; л – полукруглые широкие; ж – рашпили, н – для опиловочных станков; о – для мягких металлов, а также выгнутые напильники. Размеры напильников даны в табл. 2.

Рис. 19. Формы слесарных напильников

Формы и размеры напильников, мм

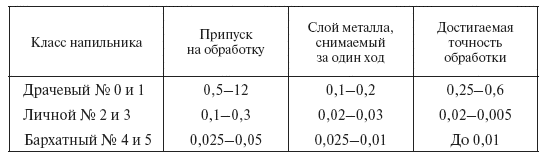

По величине и густоте насечек в зависимости от числа насечек на 10 мм длины напильники разделяются на драчевые № 0, и 1, личны?е № 2 и 3 и бархатные № 4 и 5. Драчевый № 0 имеет самую грубую насечку. При длине драчевого напильника 100 мм число насечек на длине 10 мм составляет 14, в то время как бархатный № 5 имеет очень мелкую насечку – 56 насечек на 10 мм при той же длине напильника (табл. 3–5).

Величина припуска и точность обработки напильниками различных классов, мм

Количество насечек на 10 мм длины напильника

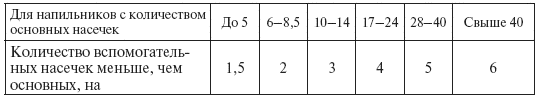

Количество вспомогательных насечек на 10 мм длины напильника

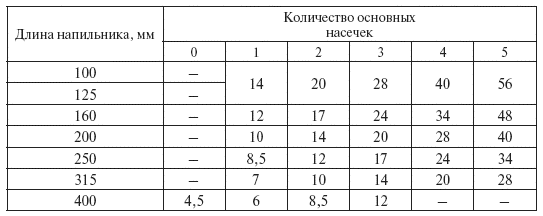

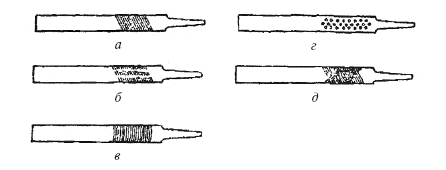

Напильники бывают с единичной и двойной насечкой (рис. 20). Единичная насечка может быть с наклоном в одну сторону, наклонная с промежутками, волнистая, рашпильная. При опиливании поверхностей мягких металлов используют напильники с единичной насечкой. Двойная насечка характеризуется тем, что шаг (расстояние между вершинами двух соседних зубьев) не составляет целой величины, что предотвращает появление борозд на спиливаемой поверхности.

Рис. 20. Виды насечек напильников:

а – единичная с наклоном в одну сторону; б – единичная наклонная с промежутками; в – волнистая; г – рашпильная; д – двойная

Различают следующие виды опиливания: плоских и криволинейных поверхностей; угловых поверхностей; параллельных поверхностей; сложных и фасонных поверхностей.

Выбор напильника зависит от вида материала, вида опиливания, величины снимаемого слоя и величины обрабатываемой детали. Например, при окончательной обработке куба, выполненного из стали с длиной грани 30 мм, нужно использовать напильник с двойной насечкой № 5 (бархатный) длиной 160 мм.

Форму напильников выбирают в зависимости от конфигурации обрабатываемого места. Плоские напильники используют для опиливания плоских, криволинейных выпуклых и наружных сферических поверхностей; квадратные напильники – для опиливания квадратных и прямоугольных отверстий; трехгранные – для обработки трехгранных поверхностей, для заточки пил, а также для опиливания плоских поверхностей, расположенных под острым углом; ножовочные – для опиливания кромок острых углов, а также для выполнения узких канавок; ромбические – для обработки очень сложных контуров изделий; круглые – для выполнения полукруглых и круглых отверстий; овальные – для опиливания овальных отверстий; полукруглые и линзовые – для обработки криволинейных и вогнутых поверхностей.

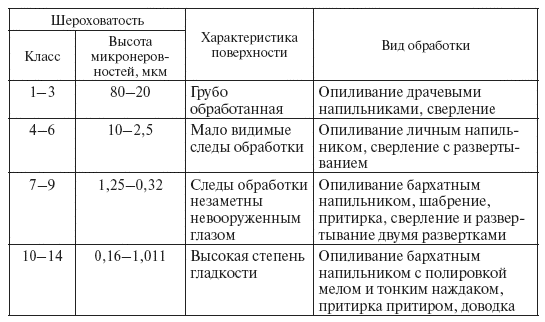

В табл. 6 даны классы шероховатости и соответствующие им величины высот микронеровностей поверхности, получаемые при разных видах слесарной обработки.

Шероховатость поверхности, получаемая при разных видах слесарной обработки

Правильное и надежное закрепление материала в тисках или приспособлении при опиливании обеспечивает точную обработку материала, минимальное усилие работника и безопасность труда.

Во избежание повреждения поверхностей неметаллических материалов и изделий, закрепленных в тисках, следует использовать накладки. Накладки из мягких металлов (медь, цинк, свинец, алюминий, латунь), из дерева, искусственного материала, фетра или резины накладываются на щеки тисков. Изделие или материал вкладывают между накладками, а затем закрепляют.

Высоту установки тисков при опиливании следует подбирать в соответствии с ростом работника. На практике высоту установки тисков определяют, опираясь локтями на щеки тисков (кулак при вертикальном положении руки должен доставать до подбородка стоящего прямо работника). Если тиски установлены ниже данного положения, то подкладывают прокладки, а если высота установки тисков велика, то прокладки вынимаются или под ноги слесарю укладывается подставка или трап. Работающий у тисков должен занять такое положение, чтобы стопы ног были под углом 45° друг к другу, причем левая нога должна быть выставлена вперед на расстояние 25–30 см от оси стопы правой ноги. Ось левой стопы по отношению к рабочей оси напильника должна находиться под углом около 30°. Такое положение гарантирует производительную и безопасную работу слесаря и уменьшает его усталость.

Восстановление режущих способностей напильника после износа обеспечивается путем снятия затупившихся зубьев и нанесения на напильник новой насечки. Восстановление производится путем отжига напильника, сошлифования старой насечки и выполнения новой (вручную или механически) с последующей закалкой. Восстановление напильника можно производить несколько раз, но с каждым разом он становится тоньше и более подвержен трещинам.

Напильники необходимо предохранять от воздействия влаги для предупреждения коррозии; во избежание порчи насечки не следует их бросать или класть на другие напильники, инструменты или металлы. Поверхность напильников оберегают от попадания масла или смазки, а также от попадания пыли со шлифовальных кругов.

Новый напильник следует использовать сначала с одной стороны, а после ее затупления – с другой. Не следует использовать личны?е и бархатные напильники для опиливания мягких металлов (олова, свинца, меди, цинка, алюминия, а также латуни). Опилки этих металлов забивают канавки насечки напильника и не дают возможности обрабатывать поверхности других металлов.

Напильник во время работы и после работы следует очищать стальной щеткой. После окончания работы его убирают в ящик или шкаф.

Следует обращать особое внимание на состояние рукоятки и правильную насадку ее на напильник (рукоятку насаживают по оси напильника). При насадке рукоятки нельзя поднимать напильник вверх. Не следует использовать напильники без рукоятки. Особенно осторожно нужно работать маленькими напильниками. Конец длинного напильника не следует держать пальцами. Материал для опиливания должен быть закреплен правильно и крепко.

Данный текст является ознакомительным фрагментом.

Опиливание. Приёмы и способы опиливания металла.

Опиливанием называется способ резания, при котором осуществляется снятие слоя материала с поверхности заготовки с помощью напильника.

Напильник — это многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки (детали).

Опиливанием придают детали требуемую форму и размеры, производят пригонку деталей друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами и т. д.

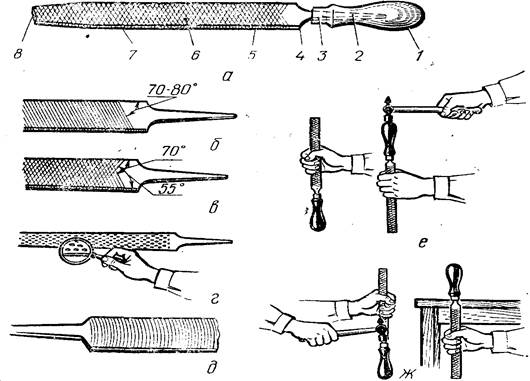

Напильник (рис. 1, а) представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеется насечка

а — основные части (1— ручка; 2 — хвостовик; 3 — кольцо; 4 — пятка; 5 — грань;

6 — насечка; 7 — ребро; 8 — нос); б — одинарная насечка; в — двойная насечка;

г — рашпильная насечка; д — дуговая насечка; е — насадка ручки; ж — снятие ручки напильника.

Насечка образует мелкие и острозаточенные зубья, имеющие в сечении форму клина. Для напильников с насеченным зубом угол заострения β обычно 70°, передний угол γ до 16°, задний угол α от 32 до 40°.

Насечка может быть одинарной (простой), двойной (перекрестной), рашпильной (точечной) или дуговой (рис. 1, б — д).

Напильники с одинарной насечкой снимают широкую стружку, равную длине всей насечки. Их применяют при опиливании мягких металлов.

Напильники с двойной насечкой применяют при опиливании стали, чугуна и других твердых материалов, так как перекрестная насечка размельчает стружку, чем облегчает работу.

Напильниками с рашпильной насечкой, имеющей между зубьями вместительные выемки, что способствует лучшему размещению стружки, обрабатывают очень мягкие металлы и неметаллические материалы.

Напильники с дуговой насечкой имеют большие впадины между зубьями, что обеспечивает высокую производительность и хорошее качество обрабатываемых поверхностей.

Изготовляются напильники из стали У13 или У13 А. После насечки зубьев напильники подвергают термической обработке,

Ручки напильников изготовляют обычно из древесины (березы, клена, ясеня и других пород). Приемы насадки ручек показаны на рисунке 1, е и ж.

По назначению напильники делят на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные напильники.

Рис. 2. Формы сечений напильников:

а и б — плоские; в — квадратный; г — трехгранные; д — круглые; е — полукруглый;

ж — ромбический; з — ножовочные.

Улучшение условий и повышение производительности труда при опиливании металла достигаются путем применения механизированных (электрических и пневматических) напильников.

В условиях учебных мастерских возможно применение механизированных ручных опиловочных машинок, которые широко используются на производстве.

Универсальная шлифовальная машина (см. рис. 4, г), работающая от асинхронного электродвигателя 1, имеет шпиндель, к которому крепится гибкий вал 2 с державкой 3 для закрепления рабочего инструмента, и сменные прямые и угловые головки, позволяющие с помощью круглых фасонных напильников производить опиливание в труднодоступных местах и под разными углами.

При опиливании заготовку закрепляют в тисках, при этом опиливаемая поверхность должна выступать над уровнем губок тисков на 8—10 мм. Чтобы предохранить заготовку от вмятин при зажиме, на губки тисков надевают нагубники из мягкого материала. Рабочая поза при опиливании металла аналогична рабочей позе при разрезании металла ножовкой.

Правой рукой берут за ручку напильника так, чтобы она упиралась в ладонь руки, четыре пальца охватывали ручку снизу, а большой палец помещался сверху (рис. 3, а).

Ладонь левой руки накладывают несколько поперек напильника на расстоянии 20—30 мм от его носка (рис. 3, б).

Перемещают напильник равномерно и плавно на всю длину. Движение напильника вперед является рабочим ходом. Обратный ход — холостой, его выполняют без нажима. При обратном ходе не рекомендуется отрывать напильник от изделия, так как можно потерять опору и нарушить правильное положение инструмента.

Рис. 3. Хватка напильника и балансировка им в процессе опиливания:

а — хватка правой рукой; б — хватка левой рукой; в — силы нажима в начале движения;

г — силы нажима в конце движения.

В процессе опиливания необходимо соблюдать координацию усилий нажима на напильник (балансировку). Она заключается в постепенном увеличении во время рабочего хода небольшого вначале нажима правой рукой на ручку с одновременным уменьшением более сильного вначале нажима левой рукой на носок напильника (рис. 3, в, г).

Длина напильника должна превышать размер обрабатываемой поверхности заготовки на 150—200 мм.

Наиболее рациональным темпом опиливания считают 40—60 двойных ходов в минуту.

Опиливание начинают, как правило, с проверки припуска на обработку, который мог бы обеспечить изготовление детали по размерам, указанным на чертеже. Проверив размеры заготовки, определяют базу, т. е. поверхность, от которой следует выдерживать размеры детали и взаимное расположение ее поверхностей.

Если степень шероховатости поверхностей на чертеже не указана, то опиливание производят только драчевым напильником. При необходимости получить более ровную поверхность опиливание заканчивают личным напильником.

В практике ручной обработки металлов встречаются следующие виды опиливания: опиливание плоскостей сопряженных, параллельных и перпендикулярных поверхностей деталей; опиливание криволинейных (выпуклых или вогнутых) поверхностей; распиливание и припасовка поверхностей.

В случае опиливания параллельных плоских поверхностей проверку параллельности производят измерением расстояния между этими поверхностями в нескольких местах, которое должно быть везде одинаковым.

При обработке узких плоскостей на тонких деталях применяют продольное и поперечное опиливание. При опиливании поперек заготовки напильник соприкасается с меньшей поверхностью, по ней проходит больше зубьев, что позволяет снять большой слой металла. Однако при поперечном опиливании положение напильника неустойчивое и легко «завалить» края поверхности. Кроме этого, образованию «завалов» может способствовать изгиб тонкой пластинки во время рабочего хода напильника. Продольное опиливание создает лучшую опору для напильника и исключает вибрацию плоскости, но снижает производительность обработки.

Для создания лучших условий и повышения производительности труда при опиливании узких плоских поверхностей применяют специальные приспособления: опиловочные призмы, универсальные наметки, наметки-рамки, специальные кондукторы и другие.

Простейшим из них является наметка-рамка (рис. 4, а). Ее применение исключает образование «завалов» обрабатываемой поверхности. Лицевая сторона наметки-рамки тщательно обработана и закалена до высокой твердости.

Размеченную заготовку вставляют в рамку, слегка прижимая ее винтами к внутренней стенке рамки. Уточняют установку, добиваясь совпадения риски на заготовке с внутренним ребром рамки, после чего окончательно закрепляют винты.

Рис. 4. Опиливание поверхностей:

а — опиливание с помощью наметки-рамки; б — прием опиливания выпуклых поверхностей; в — прием опиливания вогнутых поверхностей;г — опиливание с помощью универсальной шлифовальной машины (1 — электродвигатель; 2 — гибкий вал; 3 — державка с инструментом).

Затем рамку зажимают в тисках и опиливают узкую поверхность заготовки. Обработку ведут до тех пор, пока напильник не коснется верхней плоскости рамки. Поскольку эта плоскость рамки обработана с высокой точностью, то и опиливаемая плоскость будет точной и не потребует дополнительной проверки при помощи линейки.

При обработке плоскостей, расположенных под углом 90°, сначала опиливают плоскость, принимаемую за базовую, добиваясь ее плоскостности, затем плоскость, перпендикулярную к базовой. Наружные углы обрабатывают плоским напильником. Контроль осуществляют внутренним углом угольника. Угольник прикладывают к базовой плоскости и, прижимая к ней, перемещают до соприкосновения с проверяемой поверхностью. Отсутствие просвета указывает, что перпендикулярность поверхностей обеспечена. Если световая щель сужается или расширяется, то угол между поверхностями больше или меньше 90°.

Поверхности, расположенные под углом больше или меньше 90°, обрабатываются аналогичным образом. Наружные углы обрабатываются плоскими напильниками, внутренние — ромбическими, трехгранными и другими. Контроль обработки ведется угломерами или специальными шаблонами.

При обработке криволинейных поверхностей, кроме обычных приемов опиливания, применяются и специальные.

Выпуклые криволинейные поверхности можно обрабатывать, используя прием раскачивания напильника (рис. 4, б). При перемещении напильника сначала его носок касается заготовки, ручка опущена. По мере продвижения напильника носок опускается, а ручка приподнимается. Во время обратного хода движения напильника противоположные.

Вогнутые криволинейные поверхности в зависимости от радиуса их кривизны обрабатываются круглыми или полукруглыми напильниками. Напильник совершает сложное движение — вперед и в сторону с поворотом вокруг своей оси (рис. 4, в). В процессе обработки криволинейных поверхностей заготовку обычно периодически перезажимают с тем, чтобы обрабатываемый участок располагался под напильником.

Распиливанием называется обработка отверстий (пройм) различной формы и размеров при помощи напильников. По применяемому инструменту и приемам работы распиливание аналогично опиливанию и является его разновидностью.

Для распиливания применяются напильники различных типов и размеров. Выбор напильников определяется формой и размерами проймы. Проймы с плоскими поверхностями и пазы обрабатываются плоскими напильниками, а при малых размерах — квадратными. Углы в проймах распиливаются трехгранными, ромбическими, ножовочными и другими напильниками. Проймы криволинейной формы обрабатывают круглыми и полукруглыми напильниками.

Распиливание обычно выполняют в тисках. В крупных деталях проймы распиливают на месте установки этих деталей.

Подготовка к распиливанию начинается с разметки проймы. Затем удаляется излишний металл из ее внутренней полости.

При больших размерах проймы и наибольшей толщине заготовки металл вырезается ножовкой. Для этого сверлят по углам проймы отверстия, заводят в одно из отверстий ножовочное полотно, собирают ножовку и, отступя от разметочной линии на величину припуска на распиливание, вырезают внутреннюю полость.

Припасовкойназывается взаимная пригонка двух деталей, сопрягающихся без зазора. Припасовывают как замкнутые, так и полузамкнутые контуры. Припасовка характеризуется большой точностью обработки. Из двух припасовываемых деталей отверстие принято называть, как и при распиливании, проймой, а деталь, входящую в пройму, — вкладышем.

Припасовка применяется как окончательная операция при обработке деталей шарнирных соединений и чаще всего при изготовлении различных шаблонов. Выполняется припасовка напильниками с мелкой или очень мелкой насечкой.

Точность припасовки считается достаточной, если вкладыш входит в пройму без перекоса, качки и просветов.

Возможные виды брака при опиливании металла и их причины:

— неточность размеров опиленной заготовки (снятие очень большого или малого слоя металла) вследствие неточности разметки, неправильности измерения или неточности измерительного инструмента;

— неплоскостность поверхности и «завалы» краев заготовки как результат неумения правильно выполнять приемы опиливания;

— вмятины и другие повреждения поверхности заготовки в результате неправильного ее зажима в тисках.

Дефекты конструкции ВС. К дефектам конструкции ВС можно отнести всеразлиные сколы, микро трещины, коррозионные поражения и т.д. Дефекты обнаруживаются с помощью методов неразрушающего контроля.

Обработка склеиванием. Клеевые композиции при ремонте применяются для восстановления деталей с трещинами и пробоинами (блоки цилиндров, картеры агрегатов, корпусы узлов, емкости, фильтры и др.) для склеивания поврежденных деталей взамен клепки при ремонте тормозных для выравнивания поверхности кабин и оперения перед покраской как защитные покрытия длявосстановления размеров и геометрической формы изношенных деталей, устранения задиров и царапин в трущихся поверхностях для изготовления ремонтных деталей из штампованных заготовок и неметаллических материалов для обеспечения прочности и герметичности неподвижных сопряжений.

Технологические процессы восстановления деталей клеевыми композициямиотличаются простотой выполнения операций и не требуют сложного оборудования. Применение клеев допускает соединение однородных и неоднородных материалов, что осуществить другими способами весьма сложно. При склеивании детали не подвергаются тепловым и силовым нагрузкам, поэтому этим способом можно восстанавливать детали сложной формы и любых размеров.

Обработка сваркой. Сварка в ремонтном производстве находит очень широкое применение. Многие дефекты и повреждения устраняются сваркой, в том числе различные трещины, отколы, пробоины, срыв или износ резьбы и т. п. Сваркой называется процесс соединения металлических частей в одно неразъемное целое при помощи нагрева металла в местах соединения. При ремонте автомобильных деталей нагрев металла осуществляют газовым пламенем или электрической дугой. Так как детали изготавливаются из различных металлов (сталь, серый и ковкий чугун, цветные металлы и сплавы), то применяют соответствующий способ сварки. При горячей сварке деталь медленно нагревают до температуры 600—650°С в специальных печах или горнах. Чем больше содержание углерода в чугуне, тем медленнее должна быть скорость нагрева. Предварительный нагрев осуществляют при сварке и заварке трещин в ответственных деталях и деталях сложной конфигурации. После подогрева деталь помещают в термоизоляционный кожух со специальными задвижками или закрывают листовым асбестом, оставляя открытым только место сварки.

Бортовой аварийный регистратор — это устройство, используемое в авиации для записи основных параметров полёта, показателей систем самолёта, переговоров экипажа и т. д. для выяснения причин лётных происшествий. Бортовой самописец собирает такие данные как:

o параметры техники: давление топлива, давление в гидросистемах, обороты двигателей, температура и т. д.;

o действия экипажа: степень отклонения органов управления, уборка и выпуск взлётно-посадочной механизации, нажатия на кнопки;

o навигационные данные: скорость и высота полёта, курс, прохождение приводных маяков и прочее.

Запись информации производится либо на магнитные носители (металлическая проволока или магнитная лента), либо — в современных регистраторах — на твердотельные накопители (флэш-память). Затем эту информацию можно считать и расшифровать в виде последовательных записей с указанием их времени.

Контрольно-измерительная и проверочная аппаратура. К инструментам и приборам для точных измерений относятся штангенциркули одно– или двухсторонние, эталонные и угловые плитки, микрометры для наружных измерений, нутромеры микрометрические, глубиномеры микрометрические, индикаторы, профилометры, проекторы, измерительные микроскопы, измерительные машины, а также разного вида пневматические и электрические приборы и вспомогательные устройства.

Измерительные индикаторы предназначены для сравнительных измерений путем определения отклонений от заданного размера. В сочетании с соответствующими приспособлениями индикаторы могут применяться для непосредственных измерений.

Измерительные индикаторы, являющиеся механическими стрелочными приборами, широко применяются для измерения диаметров, длин, для проверки геометрической формы, соосности, овальности, прямолинейности, плоскостности и т. д. Кроме того, индикаторы часто используются как составная часть приборов и приспособлений для автоматического контроля и сортировки. Цена деления шкалы индикатора обычно 0,01 мм, в ряде случаев – 0,002 мм. Разновидностью измерительных индикаторов являются миниметры и микрокаторы.

Измерительные приспособления предназначены для измерения изделий больших размеров.

Измерительные проекторы – это приборы, относящиеся к группе оптических, основанные на использовании метода бесконтактных измерений, т. е. измерений размеров не самого предмета, а его изображения, воспроизведенного на экране в многократном увеличении.

Измерительные микроскопы, как и проекторы, относятся к группе оптических приборов, в которых используется бесконтактный метод измерений. Они отличаются от проекторов тем, что наблюдение и измерение выполняются не на изображении предмета, спроектированном на экране, а на увеличенном изображении предмета, наблюдаемом в окуляре микроскопа. Измерительный микроскоп служит для измерения длин, углов и профилей разнообразных изделий (резьб, зубьев, шестерен и т. д.).

Обслуживание топливных фильтров. Основными работами технического обслуживания системы питания топливом являются: промывка фильтров грубой очистки; смена фильтрующих элементов тонкой очистки; проверка работоспособности топливоподкачивающего насоса; проверка и регулировка топливного насоса высокого давления на начало, величину и равномерность подачи топлива в цилиндры двигателя; установка угла опережения впрыска топлива; проверка и регулировка форсунок. Причем проверка топливоподкачивающего насоса и загрязненности топливных фильтрующих элементов должна быть систематической и проводиться инструментальными методами (например, приспособлением КИ-13943 ГосНИТИ).

Уход за топливными фильтрами заключается в промывке фильтра грубой очистки и смене фильтрующих элементов в фильтрах тонкой очистки.

Для промывки фильтра грубой очистки необходимо слить из него топливо и произвести его разборку. Сетка фильтрующего элемента и внутренняя полость стакана промываются бензином или дизельным топливом и продуваются сжатым воздухом.

Перед заменой старых фильтрующих элементов на новые топливо из фильтров тонкой очистки сливается и его стаканы промываются бензином или дизельным топливом и продуваются сжатым воздухом.

После сборки фильтров грубой и тонкой очистки необходимо убедиться в отсутствии подсоса воздуха через фильтры при работающем двигателе. Подсос воздуха и подтекание топлива устраняются подтягиванием болтов крепления стаканов к корпусам.

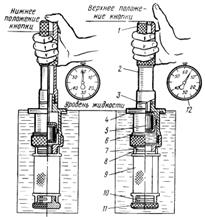

Фильтр тонкой очистки промывают на ультразвуковой установке в водном растворе или креолине. Качество промывки фильтров на ультразвуковой установке проверяется с помощью прибора ПКФ (рис.1.)

Существуют две основные разновидности турбовинтовых двигателей: двухвальные, или со свободной турбиной (наиболее распространенные в настоящее время), и одновальные. В первом случае между газовой турбиной (называемой в этих двигателях газогенератором) и трансмиссией не существует механической связи, и привод осуществляется газодинамическим способом. Воздушный винт не находится на общем валу с турбиной и компрессором. Турбин в таком двигателе две: одна приводит компрессор, другая (через понижающий редуктор) — винт. Такая конструкция имеет ряд премуществ, в том числе и возможность работы силового агрегата самолёта на земле без передачи на воздушный винт (в этом случае используется тормоз воздушного винта, а работающий газотурбинный агрегат обеспечивает самолёт электрической мощностью и воздухом высокого давления для бортовых систем).

В связи с уменьшением эффективности воздушного винта при увеличении скорости полёта, турбовинтовые двигатели в основном распространены на относительно малоскоростных летательных аппаратах, таких как самолёты местных авиалиний и транспортные самолёты. Вместе с тем, турбовинтовые двигатели на малых скоростях полёта гораздо экономичнее, чем турбореактивные двигатели.

ПМД-70

Назначение.

Порошковый дефектоскоп ПМД-70 представляет собой универсальное многофункциональное устройство, осуществляющее магнитопорошковый и магнитолюминисцентный методы неразрущающего контроля металлических изделий и сварных соединений. Прибор предназначен для выявления различных дефектов как на поверхности детали, так и в верхнем слое ферромагнитного материала.

ПМД-70 применяется для проведения дефектоскопических исследований на производствах, изготавливающих, обслуживающих и эксплуатирующих металлические конструкции и изделия, соединенные между собой сварочными операциями. Дефектоскоп эффективен и в полевых условиях, при работе на открытом воздухе и при испытаниях в лабораториях.

Принцип действия.

Порошковый дефектоскоп имеет несколько разновидностей, отличающихся видом намагничивающих устройств: электромагниты, кабели, контактные группы, и их питанием: от сети переменного или постоянного тока. С помощью этих устройств и импульсного блока прибор наводит электромагнитное поле в контролируемом объекте, которое намагничивают отдельные участки изделия продольным или циркулярным полем. Далее на изделие наносится магнитная суспензия или порошок, который является своего родом индикатором намагниченности. По измеренной величине магнитной индукции определяется наличие и глубина повреждения. С помощью нанесения данного индикатора составляется визуальная картина дефекта. Размагничивание материала изделия происходит при помощи триггеров, работающих в динамическом режиме, и осуществляющих реверсивное течение тока через намагничивающие устройства.

Вывод

В результате прохождения слесарно-механической практики я:

— Ознакомился с техникой безопасности, охраной труда при работе с инструментами, оборудование и приспособлениями для выполнения слесарно-механических работ;

— Приобрел навыки практической работы в качестве исполнителя ведения слесарно-механической работы;

— Закрепил теоретические знания,полученные при изучении специальных дисциплин;

— Ознакомился со слесарно-механическими оборудованиями, инструментами и научился пользововаться ими;

— Ознакомился с приборами и методами обнаружения дефектов.

Хотелось бы подробно рассмотреть, изучить детали ВС и поучаствовать в техническом обслуживании. Надеюсь заполнить эти пробелы в следующей производственной практике.

_____________ Цеулёв Н.Е.

Министерство образования и науки Республики Казахстан

АО «Академия Гражданской Авиации»

Кафедра №10 «Авиационная техника и летная эксплаутация»