Что называется надежностью и работоспособностью машины

Что называется надежностью и работоспособностью машины

Техническая литература

В нашей библиотеке Вы найдены разнообразные издания относящиеся к агротехнике

Основные понятия и показатели надежности машин

Основные понятия и показатели надежности машин

Основные понятия надежности.

Работоспособность и эффективность использования трактора или другой машины во многом зависят от надежности его агрегатов, сборочных единиц и деталей. Надежность важна как для новой машины, так и для капитально отремонтированной.

По мере эксплуатации под действием нагрузок и окружающей среды постепенно:

искажаются формы рабочих поверхностей деталей;

увеличиваются зазоры в подвижных и нарушаются натяги в неподвижных соединениях;

теряется упругость и другие свойства деталей;

нарушается взаимное расположение деталей, вследствие чего ухудшаются условия зацепления шестерен, возникают дополнительные нагрузки и вибрации;

образуются нагар и накипь, ухудшающие отвод тепла от теплонагруженных деталей, и т. п.

В результате снижается работоспособность и ухудшаются основные показатели надежности машин.

Надежностью называется свойство машины или ее составных частей выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих режимам и условиям их использования, технического обслуживания, ремонтов, хранения и транспортирования.

В понятие надежность входят безотказность, долговечность, ремонтопригодность и сохраняемость как машины в целом, так и отдельных ее частей.

Показатели надежности.

Для оценки надежности трактора (машины) или другого объекта используются единичные и комплексные показатели.

К единичным показателям относят безотказность работы, наработку на отказ, среднюю наработку на отказ, интенсивность отказов и параметр потока отказов.

Комплексные показатели (коэффициент готовности, коэффициент технического использования, коэффициент оперативной готовности, средние суммарные и удельные суммарные трудоемкости и стоимость технического обслуживания и ремонта) применяют для более полной оценки надежности.

Единичные и комплексные показатели надежности определяют опытным путем. В заданных условиях проводят испытания партии тракторов и автомобилей с фиксацией всех показателей (наработки, отказов, неисправностей и т. п.).

эксплуатация автомобильного транспорта

1. Надежность, работоспособность, исправность автомобиля

Понятия надежности, работоспособности, исправности и других терминов отражено в ГОСТах 13377-75 и 27.002-89 «Надежность в технике». В данной статье эти понятия приводятся применительно к автомобильному транспорту.

1. Надежность

– это свойство автотранспортного средства выполнять заданные функции, сохраняя свои эксплуатационные показатели в установленных пределах в течении требуемой наработки, выраженной километрами пробега или требуемого промежутка времени. Надежность представляет собой комплексное свойство, сочетающее в себе понятие работоспособности, безотказности, долговечности, ремонтопригодности и сохранности.

2. Работоспособность автотранспортного средства (АТС)

– такое состояние автомобиля, прицепа, полуприцепа, при котором он может работать с показателями, отвечающими техническим требованиям. Такими показателями являются мощность двигателя, скорость движения, тормозной путь, расход топлива, состояние и эффективность рулевого управления, внешних световых приборов, колес и шин, токсичность выхлопных газов.

Если состояние автомобиля не соответствует хотя бы одному из технических условий, то такой автомобиль считается неисправным. В тоже время не всякая неисправность связана с потерей работоспособности. Так, у автомобиля немного повреждена окраска, погнут бампер и т.д. Такой автомобиль неисправен, т.к. имеет место нарушение определенных технических требований к его внешнему виду, однако он остается работоспособным, т.к. эксплуатируемые качества (мощность, тормозной путь и т.д.) продолжают соответствовать техническим требованиям.

3. Исправность автомобиля

являются более широким понятием, чем работоспособность. Неисправность, вызывающая нарушение заданной работоспособности, называется отказом.

– свойство АТС сохранять работоспособность в течение определенной наработки без вынужденных перерывов из-за отказов.

5. Отказ

– это событие, при котором в полной или частичной степени утрачивается работоспособность автомобиля, прицепа, полуприцепа.

6. Наработка

представляет собой продолжительность работы АТС, измеряемая в километрах пробега или часах работы.

7. Долговечность

– свойство АТС сохранять работоспособность до наступления предельного состояния с необходимыми перерывами для технического обслуживания и текущего ремонта.

Предельное состояние определяется невозможностью дальнейшей эксплуатации АТС без проведения капитального ремонта. Показатель долговечности — ресурс.

8. Ресурс автомобиля

– суммарная наработка автомобиля начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

9. Ремонтопригодность

– свойство АТС, заключающееся в его приспособленности к предупреждению, обнаружению и устранению неисправностей или отказов путем проведения ремонтов и технического обслуживания.

10. Неисправности деталей, узлов и агрегатов автотранспортных средств

10.1 На автомобили и прицепной состав в процессе эксплуатации воздействуют различные факторы (механические, физико-химические, тепловые, электрохимические), вызывающие возникновение необратимых процессов (истирание, смятие, коррозию, остаточные напряжения), приводящие к неисправностям АТС.

10.2. Возникновение неисправности ускоряется при нарушении правил эксплуатации АТС (работа с перегрузкой, нарушение условий смазки, охлаждения и т.д.), несоблюдение периодичности технического обслуживания и ремонта, невыполнения правил хранения.

10.3. Наиболее часто встречаются неисправности, возникающие в результате нарушения контакта соприкасающихся (сопряженных) поверхностей, потери жесткости соединений, деформации и разрушения, изменения свойств материалов и смазок.

10.4. Нарушение посадки – результат увеличения зазора в подвижных и уменьшение величины натяга в неподвижных сопряжениях.

10.5. Изменение взаимоположения агрегатов, узлов и деталей автомобилей приводит к нарушению соосности, параллельности и перпендикулярности, изменению расстояний между осями. Дополнительные усилия и напряжения, возникающие в результате изменения местоположения элементов, разрушают их.

10.6. Потеря жесткости соединений характеризуется ослаблением креплений отдельных элементов. Она может также нарушить герметичность в сопряжениях и вызвать течь топлива, масла, воды, пропуск воздуха и газов.

10.7. Деформации и разрушения происходят в результате возникновения высоких напряжений, появляющихся под воздействием температуры, длительных крутящих моментов и высоких динамических нагрузок. Проявляются в виде изгиба, коробления, скручивания, смятия.

10.8. Изменение свойств материала, приводящее к потере прочности и уменьшению износостойкости, возникает под воздействием окружающей среды, температуры и нагрузок.

10.9. Неисправности деталей или сопряжений могут возникать также из-за различных отложений (наносов), появляющихся на их поверхностях. Отложения образуются от разложения продуктов и материалов, используемых в автомобильной технике. Отложения – это смолы, нагар, накипь, а также накопления примесей в масле, топливе, воздухе и воде.

Надёжность.

Люди часто говорят «надёжная машина» или «не надёжная машина». А что же такое «надёжность», давайте разберемся.

Согласно сухим строкам определения из БСЭ, надёжность – это комплексное свойство технического объекта (прибора, устройства, машины, системы); состоит в его способности выполнять заданные функции, сохраняя свои основные характеристики (при определенных условиях эксплуатации) в установленных пределах. Надежность охватывает безотказность, долговечность, ремонтопригодность и сохраняемость. Показатели надежности — вероятность безотказной работы, наработка на отказ, технический ресурс, срок службы и др.

Как видно, надёжность зависит от как минимум четырёх самых важных составляющих. А именно:

Безотказность — это свойство автомобиля или его составной части сохранять работоспособность в течение определенного времени или пробега без вынужденных перерывов для устранения отказов.

Определение показателей безотказности позволяет прогнозировать выход автомобиля и его составных частей из строя и планировать расход запасных частей, а также оптимизировать периодичность и номенклатуру работ по его техническому обслуживанию и ремонту.

Долговечность — это свойство автомобиля или его составной части сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта. К основным показателям долговечности относятся следующие. Определение показателей долговечности позволяет нормировать ресурсы и сроки службы автомобилей и их агрегатов.

Ремонтопригодность (эксплуатационная технологичность) — это свойство автомобиля или и его составной части, заключающееся в приспособленности его к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Сохраняемость — это свойство автомобиля или его составной части сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и (или) транспортирования. Срок сохраняемости — это календарная продолжительность хранения и (или) транспортирования автомобиля или его составной части, в течение которой сохраняются значения показателей безотказности, долговечности и ремонтопригодности в установленных пределах.

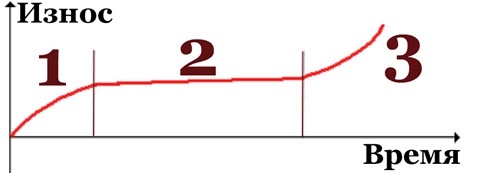

На графике изображен процесс износа детали/деталей механизма.

Участок 1 – это так называемый период приработки, когда изменяется геометрия поверхностей трения и физико-механические свойства поверхностных слоёв материала. Это как раз те первые тысячи километров, которые надо проехать спокойно, не давя на «гашетку», чтобы детали нормально и постепенно прирабатывались, обеспечивая постоянность уменьшения силы трения, температуры и интенсивности изнашивания.

Если не дать механизму время приработаться, то, как сами понимаете, не приработанные детали будут испытывать повышенные импульсные механические нагрузки, что не скажется положительно на продолжительности их дальнейшей работы.

Участок 2 – это период эксплуатации механизма, когда износ постоянен. Длина этого участка отчасти зависит от режимов, в которых производилась приработка и по большей части еще и от качества исполнения деталей механизма.

Не буду оригинальным и скажу, что у иномарок, как правило, зона 2 длиннее, чем у тазиков

Участок 3. Под конец своей жизни детали механизма испытывают повышенный прогрессирующий износ. В этот период обычно говорят, что машина «начала сыпаться». То есть начинают ломаться с некоторой периодичностью все механизмы машины по очереди.

Так вот для чего я всё это рассказал:

Многие люди, владея какое-то время одними и теми же моделями машины, рассказывают диаметрально противоположные вещи про неё. Один говорит, что за N лет не было ни одной поломки, «только масло менял». А другой будет рассказывать, что машина – полное барахло, только в гараже и стояла. Так вот просто машины им достались на разных точках участка 2.

Один эксплуатировал машину в пределах второго участка, а второму не повезло – машина перешла за границу второго участка и начала «сыпаться». И что самое обидное – ничего в данном случае сделать нельзя. Можно менять агрегаты по кругу, а они будут ломаться снова и снова.

В комментах можно пообсуждать, какие машины надёжнее. То есть у кого зона два подлиннее 🙂

Надежность и долговечность автомобиля

Техническое обслуживание автотранспорта

Качество и надежность автомобиля.

Качество – совокупность свойств продукции, определяющих ее пригодность для использования по назначению. Эти свойства изделия обычно проявляются в процессе его эксплуатации, т.е. способности сохранять установленные показатели в течение возможно более длительного времени.

Основными свойствами, определяющими качество автомобиля и качество его ремонта, являются:

— эксплуатационные и потребительские свойства;

— надежность и долговечность;

— эстетические и эргономические показатели;

— степень стандартизации и унификации узлов автомобиля.

Вследствие этого потребительским спросом на рынке пользуются автомобили с высокими эксплуатационными показателями паспортных данных, такими как мощность, скорость, расход топлива и т.д. Кроме того, на спрос оказывает влияние свойство технологичности при техническом обслуживании и ремонте автомобиля. Проявляется свойство в том, что быстроизнашиваемые и часто заменяемые стандартные узлы и детали располагаются в автомобиле в местах, легкодоступных для их замены с использованием стандартных приспособлений и инструмента, например, замена масляного фильтра, воздушного фильтра, свеч и т.д.

Наиболее важным свойством качества является надежность. Под надежностью понимают способность автомобиля сохранять свои эксплуатационные свойства в течение определенного времени и в определенных условиях. При изменении условий эксплуатации меняется и надежность автомобиля, так, автомобили иностранных марок не всегда показывают такую же надежность на дорогах России по сравнению с зарубежными данными.

Необходимо отметить, что надежность тесно связана с трудозатратами на техническое обслуживание и ремонт. Обычно стоимость запасных частей значительно превышает стоимость самих автомобилей.

Характеризуется надежность рядом признаков и свойств, основными из которых являются работоспособность, безотказность, долговечность и ремонтопригодность.

Работоспособность.

Под работоспособностью понимают техническое состояние автомобиля, при котором в данный момент времени он соответствует всем требованиям, установленным лишь для основных параметров, характеризующих нормальное выполнение заданных функций. Например, если на автомобиле не горят фары, он считается работоспособным, так как способен выполнять свои функции в дневное время, однако автомобиль в данный момент считается неисправным.

В течение эксплуатации любого автомобиля его работоспособность не остается постоянной и зависит от времени работы.

Систематическое и своевременное проведение технического обслуживания и мелких ремонтов в процессе эксплуатации автомобиля обеспечивают в течение длительного времени нормальную работоспособность в соответствии с паспортными режимами.

Однако вследствие механических, химических, электрохимических и электрических воздействий происходит потеря работоспособности и ее восстановление за счет технического обслуживания и мелкого ремонта становится невозможным. Возникает необходимость остановки автомобиля на первый капитальный ремонт. Правильное и своевременное определение этого момента очень важно, так как дальнейшая эксплуатация по истечении времени вызывает резкое катастрофическое падение работоспособности.

После проведения первого капитального ремонта цикл изменения работоспособности повторяется. Число капитальных ремонтов определяется конструкцией автомобиля и задается нормативными данными.

Работоспособность автомобилей снижается чаще всего из-за увеличения зазоров, изменения размеров деталей, качества и свойств металла трущихся поверхностей деталей.

Постепенное изменение размеров, формы и свойств поверхностных слоев материала детали при трении называется изнашиванием, результат процесса изнашивания – износ. В процессе эксплуатации различают износ нормальный и аварийный.

Нормальный износ имеет место при соблюдении всех параметров режима работы автомобиля.

Резкое увеличение скорости износа во время приработки связывается со сглаживанием неровностей трущихся поверхностей после механической обработки и образованием определенного микрорельефа поверхностного слоя. На втором периоде эксплуатации после формирования микрорельефа на поверхности трения скорость изнашивания деталей стабилизируется, и этот период характеризует нормальную работу узлов автомобиля.

При длительной эксплуатации автомобиля величина износа растет и через определенное время приобретает аварийное критическое значение. Дальнейшая эксплуатация автомобиля должна быть прекращена, так как в результате аварийного износа резко увеличиваются зазоры в сопряжениях, появляются удары, стуки, которые вызывают разрушение отдельных частей и узлов, и их последующий ремонт становится невозможным.

Данный характер изнашивания справедлив почти для всех видов физического износа.

Под физическим износом понимают изменения формы, размеров деталей, устанавливаемые визуально или путем измерений при проведении технического обслуживания и ремонта.

Другим видом изнашивания может быть моральный износ, который определяется отставанием оборудования от уровня новой передовой техники и технологии. Признаками морального износа являются низкие работоспособность, эксплуатационные и потребительские свойства автомобилей. Обычно они подлежат замене новыми конструкциями или марками, если отсутствует возможность их модернизации.

Безотказность – свойство изделия сохранять работоспособность в течение периода наработки без вынужденных перерывов.

Наработка на отказ – время работы до первого отказа. Под отказом понимают событие, после которого автомобиль полностью или частично утрачивает свои функции. По своему характеру отказы делят на постепенные и случайные.

Постепенным называется отказ, который может быть предсказан в процессе эксплуатации автомобиля. Сюда относятся забивка фильтров, износ шеек коленчатого вала, износ тормозных накладок и т. д., ориентировочное время работы которых обычно известно. Устранение таких отказов производится при планируемых техническом обслуживании или ремонте машин.

Случайным называется отказ, характер и причина появления которого неизвестны, такие отказы прогнозируются на основании теории вероятности и обычно учитываются временем на гарантийный ремонт. Устранение случайных отказов производится заводом-изготовителем, если отказ произошел во время гарантийного срока. Длительность гарантийного срока определяется наработкой на отказ и для различных агрегатов она разная.

Ремонтопригодность – свойство изделия, заключающееся в его приспособленности к предупреждению, обнаружению и устранению неплановых отказов или неисправностей путем проведения технического обслуживания или ремонта. Расположение узлов на агрегатах и агрегатов на автомобиле должно обеспечивать свободный доступ к ним и хорошую видимость. Оно позволяет оценивать реальное состояние деталей и дает большую вероятность выявления неисправностей на стадии технического обслуживания.

Оценивается ремонтопригодность средним временем восстановления технического состояния автомобиля при неплановом ремонте из-за вынужденного отказа. Ремонтопригодность влияет на коэффициент технического использования автомобилей, характеризующий количество автомобилей, находящихся на линии.

Долговечность.

Под долговечностью понимают свойство изделия сохранять работоспособность в определенных режимах и условиях эксплуатации до разрушения или другого предельного состояния с учетом остановки на ремонт, например, долговечность коленчатого вала автомобиля определяется временем от начала его работы до выбраковки с учетом восстановления размеров при выполнении ремонтных работ.

Долговечность машин закладывается на стадии конструирования и зависит от конструкции, применяемых материалов, защитных покрытий и других факторов.

Расчетная величина долговечности обеспечивается на стадии производства и зависит от применяемых видов обработки (механической, термической, химико-термической), технического уровня и состояния станочного парка, режимов обкатки и др.

Однако заложенная величина долговечности реализуется в процессе эксплуатации автомобиля и определяется большим количеством факторов, таких как качество технического обслуживания и ремонта, квалификация обслуживающего персонала, воздействие окружающей среды. Долговечность деталей и узлов, установленных на машину в процессе ремонта, должна быть не ниже замененных и при этом обеспечены те же условия работы. Например, при ремонте системы смазки двигателя при замене масла перед установкой масляного фильтра той же конструкции из системы удаляются продукты износа путем ее промывки по соответствующей технологии.

На долговечность деталей оказывает влияние квалификация как обслуживающего персонала, так и ремонтных предприятий. Чем выше квалификация, тем качество ремонта будет выше.

Таким образом, обеспечение долговечности деталей и узлов при выполнении ремонтных работ носит комплексный характер и требует проведения целого ряда организационно-технических работ.

Повышение надежности.

Государственными стандартами предусматривается несколько методов повышения надежности машин, из которых, применительно к ремонту автомобилей, рекомендуются три:

— замена ненадежных элементов на более надежные;

— создание нагруженного резерва в системе;

— повышение долговечности деталей за счет использования более современных технологий ремонта.

При выполнении ремонтных работ очень часто производится замена изношенных деталей и узлов на новые. Здесь важно, чтобы новые детали имели больший срок службы, чем применявшиеся ранее. Этот вариант не всегда возможен, так как новые элементы стоят намного дороже, и нужно провести предварительный экономический анализ, чтобы, например, установка на автомобиль нового, более совершенного двигателя оказалась экономически выгодной.

Под нагруженным резервом понимают случай, когда несколько элементов системы работают в одном рабочем режиме и выполняют одну и ту же функцию. Отказ одного элемента не вызывает отказа всей системы, поскольку его функции выполняют другие элементы, хотя с некоторой перегрузкой, в этом и состоит понятие резерва. Примером может служить тормозная система автомобиля – наиболее низкой надежностью обладают те марки машин, у которых тормозная система каждого колеса запитана от одной центральной. Отказ тормозной системы любого из колес приводит к отказу всей тормозной системы, резерв имеет место только при работе ручного тормоза.

Легковые автомобили многих модификаций имеют раздельную тормозную систему на задние и передние колеса. Надежность такой системы намного выше, так как отказ одной части тормозной системы не приведет к полному ее отказу.

Еще более высокую надежность имеют автомобили с индивидуальной тормозной системой к каждому колесу.

Повышение долговечности деталей за счет использования современных технологий при выполнении ремонтных работ способствует росту надежности машин, например, при окончательной обработке внутренней поверхности цилиндров вместо хонингования используется финишная антифрикционная безабразивная обработка, которая повышает долговечность более чем на 30%.

Практически для всех деталей, подлежащих ремонту, с учетом их формы, размеров, физико-механических свойств и т. д. имеются экономически выгодные технологии. Окончательный выбор остается за ремонтными предприятиями в зависимости от их возможностей.

Ограничение долговечности деталей автомобилей определяется процессами их изнашивания или поломки. Причины появления предельного износа или поломки по своей сути являются причинами остановки на ремонт. Поэтому, прежде чем приступить к замене изношенной или разрушенной детали, необходимо четко знать причину отказа, в этом состоит залог качественного и своевременного выполнения ремонтных работ.

Что называется надежностью и работоспособностью машины

Основные свойства машин и оборудования.

1.1. Качество и надежность машин

Качество машины — это совокупность свойств, определяющих ее способность выполнять свои функции в соответствии с эргономическими, эстетическими, экономическими и другими требованиями.

Под уровнем Качества ремонта следует понимать степень приближения свойств отремонтированной (восстановленной) машины к соответствующим свойствам новой машины, принятой за эталон.

Надежность — свойство машины (сборочной единицы) в течение установленного времени в определенных условиях выполнять заданные функции при сохранении в заданных пределах эксплуатационных показателей, или, иначе говоря – с требуемым качеством.

Надежность – комплексное свойство, включающее в себя четыре других: безотказность, долговечность, ремонтопригодность и сохраняемость.

Качество машины – это сложное, емкое понятие, оценка которого зависит от многих факторов и осуществляется на основании ряда показателей.

Показатели, которые могут использоваться для Оценки качества машины можно разделить на следующие группы:

1. Показатели назначения.

2. Показатели технологичности.

3. Технико-экономические показатели.

4. Показатели надежности.

5. Эргономические показатели.

6. Эстетические показатели.

7. Показатели приспособленности к транспортировке.

8. Показатели унифицированности.

9. Патентно-правовые показатели.

Показатели назначения – характеризуют степень соответствия

Машины целевому назначению, ее технические и эксплуатационные возможности.

Например, по показателям назначения гусеничный трактор имеет более высокое качество в сравнении с колесным, если требуется выполнять вспашку, и наоборот, если требуется выполнение транспортных работ.

Показатели назначения в значительной мере взаимосвязаны с показателями технологичности и технико-экономическими показателями.

Технологических процессов – скорость, непрерывность функционирования (емкость топливных баков, зерновых бункеров, баков опрыскивателей и т. п.), уровень автоматизации, вес и габаритные размеры, мощность, грузоподъемность, ширина захвата и т. п.

Технико-экономические показатели – нормальная мощность двигателя, частота вращения коленчатого вала, удельный расход топлива, тяговое усилие на всех передачах, максимальный крутящий момент на валу отбора мощности, длина тормозного пути, расход картерного масла, грузоподъемность, давление в гидравлической системе, и др.

Показатели надежности (как следует из определения) – характеризуют способность машины выполнять заданные функции в течение длительного (заданного) промежутка времени.

Основными составляющими понятия «надежность» являются следующие свойства машины: безотказность, долговечность, ремонтопригодность, сохраняемость, формулировки определений которых будут приведены ниже.

Уровень надежности может оцениваться следующими показателями:

Наработка на первый отказ, наработка между дальнейшими отказами, продолжительность восстановления работоспособности после отказа, наработка до предельного стояния, количество отказов за период эксплуатации, наработка до списания машины.

декоративных элементов, чистота и общее состояние).

Показатели приспособленности к транспортировке – трудоемкость,

Продолжительность и т. п. характеристики процесса перевода машины из транспортного в рабочее положение и наоборот.

Показатели унифицированности – степень взаимозаменяемости

деталей и отдельных узлов и агрегатов между машинами различных моделей или марок.

Патентно-правовые показатели – использование в конструкции

машины оригинальных узлов, механизмов, технических решений, запатентованных в процессе ее создания.

Экологические показатели – показатели, характеризующие уровень

влияния эксплуатации машины на окружающую среду: дымность выхлопных газов, удельное давление на почву, расход кислорода, воды, загрязнение почвы смазочными материалами, ядохимикатами и т. п.

Показатели безопасности – величина тормозного пути, свободного

хода рулевого колеса, наличие и совершенство сигнализации, устройств блокировки опасных воздействий (например устройство блокировки запуска двигателя при включенной передаче), уровень шума вибрации и т. п.

Уровень качества и надежности машины закладывается и обеспечивается на всех этапах ее проектирования и изготовления. В период эксплуатации машины, в большей или меньшей степени, может обеспечиваться сохранение этих свойств. В развернутой форме этапы и условия создания и сохранения качества и надежности, а так же уровень их влияния в процентном отношении показаны на схеме (см. следующую страницу).

1.2. Термины и определения, характеризующие качество и надежность.

Понятия «Качество машин», «Надежность машин» наиболее полно раскрываются и характеризуются при помощи нижеуказанных терминов и определений.

Безотказность — свойство машины сохранять работоспособность при эксплуатации в течение определенного времени (наработки) без вынужденных перерывов. Показатели безотказности определяют опытным путем. Проводят наблюдение за группой машин и определяют: вероятность безотказной работы, среднюю наработку до отказа, интенсивность отказов, параметр потока отказов и наработку на отказ.

Схема влияния факторов проектирования, производства и эксплуатации на уровень надежности машин:

Долговечность — свойство машины (сборочной единицы) сохранять работоспособность с необходимыми перерывами для технического обслуживания и ремонта до предельного состояния, указанного в нормативно-технической документации.

Физическая долговечность определяется сроком службы машины до ее предельно допустимого износа.

Моральная долговечность характеризует собой тот срок службы, достигнув который машина данной марки и данного технического оформления становится экономически невыгодной. Она обуславливается техническим ресурсом, а так же использованием при создании передовых научных разработок, технологий, и другими патентно-правовыми показателями.

Технико-экономическая долговечность определяет собой срок службы машины (промежуточный между физической и моральной долговечностью), за пределами которого проведение ремонта этой машины экономически нецелесообразно.

Количественно долговечность оценивается техническим ресурсом.

Ремонтопригодность — свойство машины (сборочной единицы) заключающееся в ее приспособленности к предупреждению, обнаружению и устранению Отказов, повреждений и неисправностей путем проведения технических обслуживаний и ремонтов.

Уровень ремонтопригодности машины может оцениваться по удельным значениям времени простоя, трудовым затратам и стоимости проводимых технических мероприятий.

Сохраняемость — свойство машины (сборочной единицы) непрерывно сохранять исправное и работоспособное состояние в течение эксплуатации и транспортировки.

Наработка — продолжительность или объем работы машины (сборочной единицы), измеряемая в моточасах, гектарах, условных эталонных гектарах, километрах пробега и других единицах.

Исправность — состояние машины (сборочной единицы), при котором она соответствует всем требованиям номативно-технической документации.

Неисправность — это несоответствие машины или ее отдельных частей хотя бы одному из требований, указанных в технической документации.

Повреждение – событие, заключающееся в нарушении исправности машины (сборочной единицы).

Работоспособность — состояние машины, при котором она способна выполнять функции в соответствии с требованиями нормативно-технической документации (мощность, сила тяги на крюке, грузоподъемность и т. п.).

Работоспособность может оценивается по технико-экономическим показателям, показателям технологичности, эргономическим показателям и др.

Отказ — событие, заключающееся в нарушении работоспособности машины (сборочной единицы).

Срок службы — календарная продолжительность использования новой или капитально отремонтированной машины от ее ввода в эксплуатацию до наступления предельного состояния (износа или разрушения).

Предельное состояние — это состояние, при котором дальнейшее применение объекта по назначению недопустимо или нецелесообразно. Причинами этому может быть невозможность безопасной работы или низкая эффективность эксплуатации, а также значительные затраты на ремонт.

Ресурс — наработка машины от начала отсчета основных показателей номинальных параметров новой или капитально отремонтированной машины до наступления предельных их значений, указанных в технических требованиях.

Остаточный ресурс — наработка машины (сборочной единицы) от последнего измерения основных параметров до достижения предельных их значений, указанных в технических требованиях.

Наиболее полно характеризуют надежность машины (сборочной единицы) комплексные Количественные показатели, на основании которых можно оценить целесообразность ее приобретения не только по ценовым, технологическим и т. п. показателям, но и по уровню расходов, связанных с техническим обслуживанием и ремонтом, а также с длительностью простоев по техническим причинам.

Применительно к сельскохозяйственным машинам и их сборочным единицам такими показателями надежности являются Коэффициенты технического использования и готовности.

Коэффициент технического использования (Ки) — это отношение времени работы машины или сборочной единицы за доремонтный или межремонтный период к сумме этого времени и времени всех простоев по техническим причинам за этот же период работы:

Кн = (∑ tc / tс + tо + tэ + tр) / N

Где N — Число машин;

tс— суммарное время работы 1-ой машины за ее доремонтный или

tо, tэ и tр — соответственно суммарное время простоев i-ой машины при проведении технических обслуживаний, устранении эксплуатационных отказов, ремонтов за доремонтный или межремонтный период.

Коэффициент технического использования позволяет оценить в процентах или долях единицы суммарную длительность вынужденных простоев машины в процессе ее эксплуатации. Применительно к тракторам, сельскохозяйственным машинам и их сборочным единицам Ки колеблется в пределах 0,6. 0,8, что свидетельствует о низком уровне ремонтопригодности этих машин.

Коэффициент готовности (Кг) — это отношение времени работы машины (сборочной единицы) за доремонтный или межремонтный период к сумме этого времени и времени простоев для устранения эксплуатационных отказов за этот же период работы:

Коэффициент готовности определяет среднее количество работо-способных машин в отрезок времени между их ремонтами. Значение этого коэффициента для тех же машин 0,7. 0,9.

Коэффициенты Ки и Кг характеризует не только уровень надежности, но и организацию ее технического обслуживания и ремонта.

Уменьшить простои машин при проведении технических обслуживаний и плановых ремонтов, а так же при устранении эксплуатационных отказов и, тем самым, повысить коэффициенты Ки и Кг можно за счет совершенствования организации и технического обеспечения ремонтно-обслуживающих работ.

Для этого необходимо:

— подобрать и подготовить (обучить) ремонтно-технический персонал

(инженеры, мастера-наладчики, слесари различных специальностей, токари, сварщики, кузнецы и др.);

— создать достаточную материальную базу в виде оснащенных необходимым оборудованием мастерских, пунктов технического обслуживания и т. п.;

— обеспечить бесперебойное снабжение запасными частями и материалами;

— обеспечить действие планово-предупредительной системы технического обслуживания и ремонта.

Решение перечисленных задач должно совершенствоваться по мере развития системы предприятий технического сервиса.