Что называется исходной заготовкой

Исходная заготовка

102. Исходная заготовка

F. Ebauche première

Смотри также родственные термины:

3.15 исходная заготовка для соединительных деталей (initial accessory material): Бесшовная обсадная или насосно-компрессорная труба, бесшовная толстостенная труба, бесшовная механически обработанная труба, непрерывнолитая заготовка, горячекатаная непрерывнолитая заготовка или горячекованая поковка, используемая для изготовления заготовки для соединительных деталей.

Полезное

Смотреть что такое «Исходная заготовка» в других словарях:

исходная заготовка — Заготовка перед первой технологической операцией. [ГОСТ 3.1109 82] Тематики технологические процессы в целом EN primary blank DE Anfangs Rohteil FR ébauche première … Справочник технического переводчика

исходная заготовка — ГОСТ 14350 80 ндп. см. заготовка для профилирования … Металлургия. Терминология ГОСТ

исходная заготовка (при прокатке бесшовных труб) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN entry shell … Справочник технического переводчика

исходная заготовка для соединительных деталей — 3.15 исходная заготовка для соединительных деталей (initial accessory material): Бесшовная обсадная или насосно компрессорная труба, бесшовная толстостенная труба, бесшовная механически обработанная труба, непрерывнолитая заготовка, горячекатаная … Словарь-справочник терминов нормативно-технической документации

заготовка для профилирования — заготовка Ндп. исходная заготовка Прокат, предназначенный для изготовления гнутых профилей. [ГОСТ 14350 80] Недопустимые, нерекомендуемые исходная заготовка Тематики профили проката гнутые Обобщающие термины заготовка для профилирования Синонимы… … Справочник технического переводчика

заготовка — 3.10 заготовка (workpiece): Детали и материалы, предназначенные для обработки лазерным лучом. Источник: ГОСТ ЕН 12626 2006: Безопасность металлообрабатывающих станков. Станки для лазерной обработки 3.3 Заготовка часть пробы, обработанная или… … Словарь-справочник терминов нормативно-технической документации

заготовка для профилирования — ГОСТ 14350 80 Заготовка для профилирования кр. ф. Заготовка Deutsch: Halbzeug English: Blank Français: Ebauche Ндп. Исходная заготовка Прокат, предназначенный для изготовления гнутых профилей все термины стандарта см … Металлургия. Терминология ГОСТ

Заготовка для профилирования — 1. Заготовка для профилирования Заготовка Ндп. Исходная заготовка D. Halbzeug Е. Blank F. Ebauche Прокат, предназначенный для изготовления гнутых профилей Источник: ГОСТ 14350 80: Профили проката гнутые. Термины и определения оригинал документа … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р 53366-2009: Трубы стальные, применяемые в качестве обсадных или насосно-компрессорных труб для скважин в нефтяной и газовой промышленности. Общие технические условия — Терминология ГОСТ Р 53366 2009: Трубы стальные, применяемые в качестве обсадных или насосно компрессорных труб для скважин в нефтяной и газовой промышленности. Общие технические условия оригинал документа: 3.1 анализ плавки (heat analysis):… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 3.1109-82: Единая система технологической документации. Термины и определения основных понятий — Терминология ГОСТ 3.1109 82: Единая система технологической документации. Термины и определения основных понятий оригинал документа: 77. Время на личные потребности D. Zeit für naturliche Bedürfniße E. Time for personal needs Определения термина… … Словарь-справочник терминов нормативно-технической документации

Выбор исходной заготовки

Исходная заготовка – заготовка перед первой технологической операцией.

К заготовкам предъявляются следующие требования:

— приближение формы и размеров заготовки к форме и размерам готовой детали, т.е. уменьшение припусков на обработку и повышение их точности;

— технологичность конструкции заготовки;

— возможность применения наиболее прогрессивных методов получения;

— наличие удобных и надежных технологических баз и поверхностей для транспортировки;

— равномерность припуска и твердости в партии заготовок.

На выбор метода получения заготовки влияют следующие факторы:

— технологическая характеристика материала;

— конструктивная форма поверхностей и размеры заготовки;

— назначение и технические требования на изготовление;

— требуемая точность выполнения, шероховатость и качество поверхностей;

— тип производства, объем выпуска и сроки подготовки производства;

— технические возможности заготовительных цехов предприятия или возможность получения прогрессивных заготовок от специализированных предприятий;

— социальные условия, т.е. безопасность работы, утомляемость, экологические факторы;

— суммарная себестоимость изготовления заготовки.

Основными видами заготовок для деталей являются заготовки, полученные:

— резкой сортового и профильного проката;

Выбор вида ТП

В зависимости от условий производства и назначения проектируемого процесса применяются различные виды и формы ТП.

По степени унификации ТП подразделяются на единичные и унифицированные.

Единичный ТП – это ТП изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства. Разработка единичных ТП характерна для оригинальных изделий, не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовленными на предприятии.

Унифицированный ТП – это ТП, относящийся к группе изделий, характеризующихся общностью конструктивных и технологических признаков. Унифицированные ТП подразделяются на типовые и групповые. Они нашли применение в мелкосерийном, серийном и частично в крупносерийном производствах.

Типовой ТП – это ТП изготовления группы изделий с общими конструктивными и технологическими признаками.

Групповой ТП – это ТП изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Модульный ТП – технологический процесс, состоящий из типовых ТП (блоков) изготовления модулей поверхностей, из которых состоит деталь. Модульный ТП объединяет в себе преимущества единичного, типового и группового процессов.

По стадии разработки, состоянию технологической подготовки ТП делятся на:

Проектный ТП – это ТП, выполняемый по предварительному проекту технологической документации.

Временный ТП – это ТП, применяемый на предприятии в течение ограниченного периода времени.

Стандартный ТП – это ТП, установленный стандартом

Рабочий ТП – это ТП, выполняемый по рабочей документации (разрабатывается только на уровне предприятия для изготовления конкретного изделия).

ТП, в состав которого включаются не только технологические операции, но и другие: транспортные, контроль, очистка заготовок по ходу ТП, называют комплексным ТП. Комплексные ТП проектируются для автоматических линий и автоматизированных ГПС.

Дата добавления: 2016-06-29 ; просмотров: 4244 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Выбор исходной заготовки и обоснование методов её изготовления

Заготовкой в машиностроении называют предмет труда, из которого изменением формы, размеров, свойств поверхностей и (или) материала изготовляют деталь. Заготовительное производство является неотъемлемой начальной фазой любого машиностроительного производства, образуя первый технологический передел.

В машиностроении основными видами заготовок для деталей являются стальные и чугунные отливки, отливки из цветных металлов и сплавов, поковки, штамповки и всевозможные профили проката.

Методы изготовления заготовок деталей машин определяются технологическими свойствами их материала, формой, габаритами и типом производства.

Материал детали во многом определяет выбор заготовки. Материалы делятся на литейные (чугуны, алюминиевые сплавы, литейные стали и др.) и подлежащие обработке давлением (стали, алюминий-магниевые сплавы, латунь и др.).

В действующем производстве учитываются возможности заготовительных цехов и плановые сроки подготовки производства (проектирование и изготовление технологической оснастки). Кроме того, принимаются во внимание прогрессивные тенденции развития технологии машиностроения, в соответствии с которыми рекомендуется переносить большую часть процесса формообразования детали на заготовительную стадию и тем самым снижать расход материала и долю затрат на механическую обработку. В большинстве случаев производительность заготовительных процессов на порядок выше производительности процессов механической обработки.

По мере усложнения конфигурации заготовки и повышения ее точности усложняется и удорожается технологическая оснастка и возрастает себестоимость заготовки. Но при этом снижается трудоемкость и себестоимость последующей механической обработки.

При выборе вида заготовки необходимо учитывать не только эксплуатационные условия работы детали, ее размеры и форму, но и экономичность ее производства. Если при выборе заготовок возникают затруднения, какой метод изготовления принять для той или другой детали, тогда производят технико-экономический расчет двух или нескольких выбранных вариантов.

После обоснования метода получения заготовки необходимо дать краткое описание технологического процесса ее изготовления и обосновать выбор плоскости разъема формы или штампа, величину принятых радиусов скруглений и формовочных уклонов.

В зависимости от технических требований к точности размеров, условий и характеру производства (массовое или серийное) заготовки, полученные методом горячей объемной штамповки, подразделяются на повышенную точность (класс I) и нормальную точность (класс II).

Для различных размеров одной и той же заготовки допускается применять различные классы точности. Классы точности необходимо указывать в технических требованиях рабочего чертежа заготовки.

Отклонения (допуски) на размеры заготовок назначают по таблицам в зависимости от метода получения заготовок (прокат, литье, штамповка и др.).

Норму расхода материала на проектируемую деталь определяют, принимая во внимание все потери материала (угар, облой, некратность проката при отрезке и т.п.), в зависимости от метода получения заготовки.

Для обеспечения показателей точности в технологическом процессе изготовления детали применяются два способа: а) копирование на детали соответствующего размера инструмента, комплекта инструмента или станка; б) соответствующий выбор технологических баз, связанных при обработке размерами взаимного расположения поверхностей.

При первом способе точность взаимного расположения двух поверхностей решается до начала их обработки на стадии создания этого (или этих) размера в инструменте при его изготовлении, в комплекте инструментов многоинструментальной наладки или в технологическом оборудовании при настройке и определяется последующим его переносом (копированием) на деталь во время обработки связанных между собой поверхностей.

Однако в силу различных причин конструктивного, технологического и экономического характера применение этого способа ограничено, а иногда и невозможно.

Более широко в технологии изготовления деталей применяется способ, основанный на выборе технологических баз. Под технологической базой (ТБ) понимают поверхность, ось или точку, посредством которой устанавливается деталь в процессе обработки и определяется положение детали относительно инструмента. По стадиям обработки ТБ разделяются на чистые (чистовые) и черные (черновые).

Чистые базы – это предварительно обработанные поверхности, на которые базируется деталь на всех этапах обработки.

Черные базы – это комплект необработанных поверхностей в состоянии поставки заготовки, используемых в качестве базовых только на первой операции.

Распределение чистых и черных баз между поверхностями детали следует вести от конечного результата.

Важным является выбор типа производства.

Тип производства, согласно ГОСТ 3.1108-74, характеризуется коэффициентом закрепления операций за одним рабочим местом или единицей оборудования. С целью более объективного подхода к обоснованию типа производства следует четко представлять их особенности, которые заключаются в следующем.

Единичное производство характеризуется широкой номенклатурой изготовляемых изделий и малым объемом их выпуска. Единичное производство универсально, т.е. охватывает разнообразные типы изделий, поэтому оно должно быть гибким, с применением универсального оборудования, а также стандартного режущего и измерительного инструмента. Технологический процесс изготовления детали при этом типе производства имеет уплотненный характер, т.е. на одном станке выполняются несколько операций или полная обработка всей детали. Применение специальных приспособлений в единичном производстве экономически нецелесообразно, их используют только в исключительных случаях. Себестоимость выпускаемого изделия при единичном производстве сравнительно высокая.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска, чем в единичном типе производства. При серийном производстве используются универсальные станки, чаще станки с ЧПУ, а также станки-полуавтоматы, оснащенные как специальными, так и универсальными и универсально-сборными приспособлениями, часто с механизированным приводом зажима, что позволяет снизить трудоемкость и себестоимость изготовления изделия.

В серийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках. При серийном производстве обычно применяют универсальные, специализированные, агрегатные и другие металлорежущие станки. При выборе технологического оборудования специального или специализированного станочного приспособления и вспомогательного инструмента необходимо производить расчет затрат и сроков окупаемости, а также ожидаемый экономический эффект от использования оборудования и технологического оснащения.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых в течение продолжительного периода времени. При массовом производстве технологические процессы разрабатываются подробно и хорошо оснащаются, что позволяет обеспечить высокую точность и взаимозаменяемость деталей, малую трудоемкость, а следовательно, и более низкую, чем при серийном производстве, себестоимость изделий. При массовом производстве возможно более широко применять механизацию и автоматизацию производственных процессов, использовать дифференцирование технологического процесса на элементарные операции, применять быстродействующие специальные приспособления, режущий и измерительный инструмент.

Выбор плана изготовления детали, маршрутов обработки отдельных поверхностей, дающих представление о количестве переходов и методах их выполнения, а также установление вида оборудования и типа производства, в условиях которого будет осуществляться изготовление деталей, являются исходной предпосылкой для разработки и определения содержания операций технологического процесса.

Эта часть работы технолога представляет собой сложную и многовариантную задачу, требующую, прежде всего, владения технологическими возможностями металлорежущего оборудования. С целью более качественного решения этой задачи принимается следующий порядок действий.

1. На основе анализа выбранных маршрутов и методов обработки каждой поверхности необходимо расчленить изготовление детали на стадии обработки и на этой основе выделить те переходы и методы их реализации (как правило, это чистовые и отделочные), которые по своему технологическому назначению нецелесообразно совмещать с формообразующими методами обработки поверхностей.

В условиях единичного и мелкосерийного производств обычно проектируются концентрированные операции, выполняемые высококвалифицированными рабочими.

В условиях крупносерийного и массового производств применяется дифференциация операций (конвейерные автоматические линии из простых станков) и их концентрация на сложных многошпиндельных автоматах, обрабатывающих в центрах и т.п.

2. В маршрутный технологический процесс включают второстепенные операции (обработку крепежных отверстий, слесарные операции, промывку и т.п.), а также определяют место контрольных операций. После определения операций изготовления детали необходимо сформулировать наименование и содержание операций. Наименование операции определяется методом обработки и типом оборудования, принятым для его выполнения. Содержание операции в соответствии с ГОСТ 3.1702-79 записывается в сокращенной форме: «подрезать торец», «точить фаску», «сверлить отверстие» и т.д.

3. На основании выбранного плана обработки формируется технологический маршрут изготовления детали, представляющий собой последовательность выполнения технологических операций (или уточнение последовательности по типовому или групповому признаку). При выстраивании последовательности выполнения операций в технологическом маршруте необходимо наряду с вышеизложенными рекомендациями дополнительно руководствоваться следующими положениями построения технологических маршрутов изготовления детали.

Маршрутная технология — оформление технологических операций, при котором в упрощенной технологической карте (маршрутной карте) указывается лишь последовательность обработки заготовки (маршрут). Маршрутная технология применяется в единичном и мелкосерийном производстве.

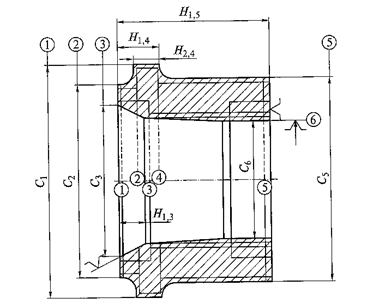

К важнейшим исходным данным, использующимся для разработки технологических процессов, относится чертеж детали (рис. 1.6).

На чертеже детали указываются марка и механические характеристики материала, допуски на линейные и диаметральные размеры, шероховатость поверхностей. Деталь получается в результате обработки заготовки в соответствии с принятой технологией.

Слой материала, удаляемый в процессе обработки с поверхности заготовки в целях достижения заданных свойств и размера обрабатываемой поверхности детали, называют припуском. Правильно выбранные припуски обеспечивают стабильность качества выпускаемой продукции при наименьшей себестоимости изготовления. Размер припуска определяется:

Рис. 1.6. Чертеж детали

— высотой микронеровностей, полученных на предшествующих переходах;

— толщиной дефектного поверхностного слоя заготовки;

— погрешностями формы и положением ее взаимосвязанных поверхностей;

— погрешностями установки заготовки и инструмента;

— размерным износом инструмента;

— температурными изменениями размеров инструмента и заготовки;

— выбором конструкторских, технологических и установочных баз;

— простановкой размеров и другими факторами.

Размеры заготовки (рис. 1.7) существенно отличаются от размеров детали. Для удобства расчета размеров заготовки и межоперационных размеров детали все обрабатываемые цилиндрические, конические, торцовые и другие (если они имеются) поверхности нумеруются.

Исходной называется заготовка перед первой технологической операцией механической обработки. Несопрягаемые поверхности деталей, как правило, не обрабатываются и оставляются в состоянии исходной заготовки. Поверхности детали, не подвергаемые обработке, припусков не имеют.

Рис. 1.7. Эскиз заготовки «Корончатая шестерня».

Общим припуском считается весь слой материала, удаляемый с поверхности исходной заготовки при механической обработке. Он равен сумме промежуточных припусков.

Промежуточным припуском называется слой материала, удаляемый при выполнении отдельного технологического перехода или отдельной технологической операции.

Односторонним припуском называется слой материала, удаляемый с какой-либо стороны заготовки, притом, что противолежащая ей поверхность не подвергается одновременной обработке.

Двухсторонним припуском называется слой материала, удаляемый одновременно (или поочередно) с двух сторон заготовки. Он может быть симметричным или ассиметричным. При симметричном припуске величина его одинакова с каждой стороны. Общий номинальный односторонний припуск определяется по формуле:

Общий номинальный двухсторонний припуск определяется по формуле:

Для наружной поверхности с двусторонним припуском (например, диаметр тела вращения) эта формула примет вид (см. рис. 1.8):

Рис. 1.8. Схема расположения припусков для наружной поверхности вращения,

обрабатываемой за три перехода.

Для определения минимальных промежуточных припусков существуют два метода: расчетно-аналитический и опытно-статистический.

Расчетно-аналитический метод состоит в том, что минимальный промежуточный припуск (односторонний) на i-й переход находят по формуле:

где Rzi-1 – шероховатость поверхности, получения после предыдущего перехода в мкм;

hi-1– дефектный слой поверхности после предыдущего перехода в мкм;

Δi-1– отклонение формы и расположения поверхности после предыдущего перехода в мкм;

εỵi – погрешность установки заготовки на выполняемом переходе в мкм.

Для двустороннего припуска на диаметр:

2Zmin—i = 2(Rzi-1+ hi-1+

На первый переход припуск рассчитывается с учетом состояния поверхности исходной заготовки (Rzзаг., hзаг. и Δзаг.), а также погрешности установки исходной заготовки в выбранном приспособлении (εỵ1).

Опытно-статистический метод состоит в том, что минимальные промежуточные припуски определяются по справочникам в зависимости от вида исходной заготовки, размеров и формы заготовки.

Припуски на обработку в ряде случаев увеличиваются за счет назначения напусков. Напуском называют некоторый объем металла на кованой, штампованной заготовке или отливке, предусмотренный для облегчения (упрощения) ее изготовления. В некоторых случаях могут остаться в детали на необрабатываемых поверхностях в виде штамповочных уклонов, радиусов закругления поверхностей и т. п.

Определение вида исходной заготовки

Основными факторами, влияющими на выбор вида исходной заготовки, являются:

— технологические свойства материала детали (литейные свойства, пластичность, свариваемость и т.п.);

— конструктивные формы и размеры детали;

— производственные возможности заготовительных цехов (наличие оборудования, оснастки);

— требования безопасности жизнедеятельности и экологии.

Основными видами заготовок, применяемых в машиностроительной практике, являются:

а) получаемые литьем (отливки);

б) получаемые обработкой давлением (кованые и штампованные заготовки, гнутые профили);

в) получаемые резкой проката;

г) получаемые методами порошковой и гранульной металлургии (порошковые изделия);

д) получаемые комбинированными методами (комбинированные и сварные заготовки);

е) получаемые специализированными методами из композиционных материалов (композитные заготовки и полуфабрикаты).

Отливки следует применять, если рабочим чертежом детали предусмотрено ее изготовление из чугуна, литейных марок сталей, цветных литейных сплавов и других марок материала, характеризующихся хорошими литейными свойствами.

Заготовки, получаемые обработкой давлением, применяют в тех случаях, когда материалом детали является конструкционная сталь, пластичные марки алюминиевых сплавов, титановые сплавы и другие деформируемые материалы. Дополнительными факторами, определяющими выбор заготовок такого вида, являются также сложность конфигурации детали и тип производства. В частности, их не следует использовать для заготовок простой формы, и в условиях единичного производства. В таких случаях заготовку следует получать резкой сортового проката.

Подробные сведения о заготовках различных видов приведены в [3, 4].

Выбор метода изготовления исходной заготовки

Выбор метода изготовления исходной заготовки определяется следующими факторами:

1) типом производства (в массовом производстве наиболее выгодны способы, которые обеспечивают наибольшее приближение формы и размеров заготовки к форме и размерам детали: точная штамповка, литье под давлением и т.п.);

2) конструктивными формами, размерами и массой детали (чем больше деталь, тем дороже обходится изготовление металлических форм, моделей, штампов и т.п.);

3) требуемой точностью выполнения заготовки и качеством ее поверхности (шероховатость поверхности, остаточные напряжения и т.п.; данный фактор действует в тех случаях, когда требуется обеспечить требуемое качество поверхностей детали, не подвергаемых механической обработке).

При выборе метода изготовления исходной заготовки следует руководствоваться технологическими характеристиками существующих методов.

Отливки получают двумя принципиально различными методами:

а) в разовые формы, когда форма используется один раз и после получения отливки разрушается (литье в песчаные формы, по выплавляемым моделям, в оболочковые формы и т.п.);

б) в постоянные формы, когда форма используется многократно (литье в кокиль, под давлением, центробежное, вакуумное).

Литье в песчаные формы обладает многими ценными качествами: универсальностью, простотой изготовления, дешевизной, податливостью, газопроницаемостью и др., которые недостижимы при использовании постоянных форм. Однако условия труда литейщиков при использовании разовых песчаных форм остаются крайне тяжелыми, а трудоемкость изготовления отливок в 2—50 раз выше, чем при получении литья в постоянные формы.

Литье в металлические формы получило широкое применение, так как при этом достигается повышенная точность размеров, снижается шероховатость поверхности, улучшается качество отливок, устраняется необходимость приготовления формовочной, а часто и стержневой смесей, появляется возможность многоразового применения форм. Однако высокая стоимость металлических форм и возможность образования отбела в отливках из черных сплавов является недостатком этого способа литья.

Центробежный способ литья, применяемый в основном для получения отливок типа тел вращения, характеризуется большой производительностью и качеством отливок, высоким коэффициентом использования металла, малыми припусками на обработку резанием. При этом способе увеличивается плотность металла отливки, представляется возможным отливать детали из металлов и неметаллических материалов с низкой жидкотекучестью, отпадает необходимость в формовочных и стержневых смесях, резко снижается себестоимость заготовок. Недостатками способа являются невозможность получения отверстий точного размера, возможность образования отбела в чугунных отливках, трудность получения качественных отливок из сплавов, склонных к ликвации.

Литье под давлением, характеризующееся повышенной точностью и качеством поверхности отливок, применяется в массовом и серийном производстве заготовок из цветных сплавов. Толщина стенок заготовки не должна превышать 6 мм, в противном случае возможно увеличение пористости материала заготовки.

Литье в оболочковые формы позволяет получать заготовки, имеющие конфигурацию и размеры, соответствующие готовой детали, поэтому этим методом изготавливают детали из жаростойких и труднообрабатываемых материалов. Способ высокопроизводительный, легко автоматизируется, но сравнительно дорог.

Литье по выплавляемым моделям применяется получения заготовок для мелких деталей сложной конфигурации, преимущественно из стали. При этом объем механической обработки резко снижается.

Характеристики некоторых методов получения отливок приведены в таблице 5.1.

| Метод получения | Масса заготовок, т | Точность выполнения, квалитет | Шероховатость Rz,мкм | Материал | Производство |

| Разовые формы | |||||

| Литье в песчано-глинистые формы: | |||||

| Ручная формовка по деревянным моделям | До 100 | 80. 20 | чугун, сталь, специальные сплавы | единичное и мелкосерийное | |

| Машинная формовка | До 10 | 16. 17 | 20. 5 | серийное | |

| Машинная формовка по металлическим моделям | 3. 5 | 14. 16 | 20. 5 | крупносерийное и массовое | |

| Литье по выплавляемым моделям | До 0,15 | 11. 12 | 10. 2,5 | трудно-обраба-тывае-мые сплавы | серийное |

| Литье в оболочковые формы: (песчано-смоляные, химически твердеющие) | До 0.15 | 13. 14 | 10. 2.5 | чугун, сталь, цветные сплавы | серийное и массовое |

| Многократные формы | |||||

| Центробежное литье | 0.01. 1 | 12. 14 | 40. 10 | чугун, сталь, цветные сплавы | крупносерийное и массовое |

Продолжение таблицы 5.1

| Литье пол давлением | До 0.1 | 8. 12 | 5,0. 0,63 | цветные сплавы | крупносерийное и массовое |

| Литье в кокиль | 7(чугун) 4 (сталь) 0,5 (цветные сплавы) | 12. 15 | 20. 2,5 | чугун, сталь, цветные сплавы | серийное и массовое |

| Примечание – В таблице приведена ориентировочная точность отливок, точные значения допусков определяются по ГОСТ 26645-85 * |

Ковка применяется в единичном и мелкосерийном производстве для получения поковок различных форм и размеров из черных и реже цветных металлов и сплавов. Поковки обычно получают на ковочных молотах и гидравлических ковочных прессах. Такие заготовки имеют большие припуски на последующую механическую обработку резанием. В мелкосерийном производстве при изготовлении заготовок применяют подкладные штампы, позволяющие уменьшить припуски и приблизить форму заготовки к форме детали.

Объемная штамповка является современным высокопроизводительным и относительно дешевым процессом изготовления заготовок, широко распространенным в машиностроении, приборостроении и других отраслях промышленности. Процесс штамповки заключается в принудительном перераспределении материала заготовки без нарушения его сплошности. В качестве первичной заготовки для штамповки применяют слитки массой до 350 т, сортовой (круглый, квадратный), профильный и листовой прокат. Заготовку помещают в полость штампа, называемую ручьем. Затем под действием рабочих частей штамповочного оборудования, на котором установлен штамп, материал заготовки, деформируясь, заполняет ручей, а заготовка принимает требуемую форму. Объемной штамповкой получают поковки разнообразной формы из различных материалов массой от нескольких граммов до одной тонны.

Различают два основных вида штампов в зависимости от вида ручьев – открытые (облойные) и закрытые (безоблойные). У открытых штампов зазор между верхней и нижней частями штампа является переменным и уменьшающимся в процессе деформирования заготовки. В плоскости смыкания частей (разъема) образуется облой. У закрытых ручьев деформирование заготовки происходит в замкнутом ручье, исключая образование облоя в плоскости разъема штампа. По виду крепления штампы делятся на подкладные (без крепления) и фиксируемые (закрепленные). Открытые и закрытые штампы могут быть одно- или многоручьевыми.

Подкладные штампы просты по устройству, относительно дешевы. Они состоят из верхней матрицы, нижней матрицы и вспомогательных элементов, необходимых для транспортировки штампов. Такие штампы применяются для изготовления крупных и единичных поковок на молотах.

Открытые штампы более сложны по конструкции, применяются для серийного и массового изготовления поковок на молотах и прессах. Кроме матриц они имеют выталкиватели, направляющие колонки и другие части. Одна или обе матрицы имеют облойную канавку, называемую накопителем (магазином).

Закрытые штампы применяются для изготовления точных заготовок на прессах, молотах, горизонтально-ковочных и др. машинах. Сущность процесса штамповки в закрытых штампах состоит в том, что заготовка деформируется, находясь в полости одной части штампа (матрицы), в которую входит как в направляющую другая его часть (пуансон). Полученная поковка удаляется из ручья выталкивателем. При штамповке в закрытых штампах колебания объема заготовок должны быть незначительными, таккак при штамповке облой не предусматривается. Штамповка в закрытых штампах более рациональна, так как обеспечивает высокий коэффициент использования материала, более высокую точность и качество поковок.

Характеристики некоторых методов получения поковок приведены в таблице 5.2.

| Метод получения | Масса заготовок, т | Точность выполнения, квалитет | Шероховатость Rz,мкм | Тип производства |

| Ковка на молотах и прессах | 17…18 | 160…320 | Единичное | |

| Ковка на молотах и прессах в подкладных штампах | 0,1 | 16…18 | 160…320 | Единичное |

| Ковка на радиально-обжимных машинах (горячая и холодная) | Максимальный диаметр прутка (трубы) около 100мм | 0,01-0,4 мм (холодная), 0,1-0,6 мм (горячая ковка) | 0,32…0,63 (Ra) | Серийное |

| Штамповка на молотах и прессах | 0,2 | 16…18 | 160…320 | Мелкосерийное, серийное |

| Штамповка с последующей чеканкой | 0,1 | 0,05-0,1 мм | 10…40 | Мелкосерийное, серийное |

| Штамповка (высадка) на горизонтально-ковочных машинах | 0,1 | 17…18 | 160…320 | Мелкосерийное, серийное |

| Штамповка выдавливанием | Диаметр до 200 мм | 0,2-0,5 мм | 80…320 | Мелкосерийное, серийное |

Продолжение таблицы 5.2

| Штамповка на калибровочных кривошипных прессах | 0,1 | На 25-30 % выше, чем при штамповке на молотах | 80…320 | Мелкосерийное, серийное |

| Холодная высадка на автоматах | Максимальный диаметр 30мм | 14…17 | 1,2. 2,5 (Ra) | Мелкосерийное, серийное |

| Примечания 1 В таблице приведена ориентировочная точность поковок, точные значения допусков определяются: для поковок на молотах по ГОСТ 7829-70; для поковок на прессах по ГОСТ 7062-90; для стальных штампованных поковок по ГОСТ 7505-89. | ||||

| 2 Данные относятся к поковкам из углеродистых и легированных сталей |

Исходные заготовки из проката применяют для деталей простой конфигурации в условиях единичного и мелкосерийного производства. Различные виды проката и область их применения приведены в таблице 5.3.

Таблица 5.3 – Виды проката и область их применения

| Вид проката | Стандарт | Область применения |

| Сортовой | ||

| Круглый горячекатаный повышенной и нормальной точности | 2590-88 | Гладкие и ступенчатые валы с небольшим перепадом диаметров ступеней, стаканы диаметром до 50 мм, втулки с наружным диаметром до 25 мм. |

| Круглый калиброванный | 7415-86 | Крепеж |

| Горячекатаный Квадратный и полосовой | 2591-88 103-76 | Крепеж, небольшие детали типа рычагов, тяг, планок и клиньев |

| Квадратный и шестигранный | 8559-75 8560-78 |

Продолжение таблицы 5.3

| Листовой | ||

| Толстолистовой горячекатаный | 19903-74 | Фланцы, кольца плоские детали различной формы; цилиндрические полые заготовки типа втулок и валов |

| Тонколистовой горячекатаный и холоднокатаный | 19904-90 | |

| Трубы | ||

| Стальные бесшовные горячекатаные и холоднокатаные | 8732-78 8734-75 | Цилиндры, втулки, гильзы, шпиндели, стаканы, барабаны, ролики, валы |

Получение штучных заготовок производят резкой проката. Методы резки проката, их точность и область применения приведены в таблице 5.4.

Таблица 5.4 – Методы резки проката и их точность

Продолжение таблицы 5.4

| Плазменно-дуговая | От ±1 до ±6 | Резка заготовок из проката толщиной до 100 мм, выполненного из низкоуглеродистых, легированных сталей и цветных металлов |

| Резка на ножницах | ||

| На пресс-ножницах с прямыми и фасонными ножами | От ±1 до ±6 | Резка листового и полосового проката толщиной до 25 мм, квадратного и круглого проката диаметром до 200 мм, углового проката |

| На гильотинных | От ±0,25до ±3 | Резка листового и полосового проката толщиной до 20 мм и шириной до1500 мм |

| На дисковых с параллельными осями | От ±0,25 до ±0,6 | Резка листового проката толщиной до 20 мм шириной до 300 мм |

| На дисковых с наклонными осями | От ± 0,4 до±1 | Резка листового проката толщиной 6 8 мм для заготовок с контурами, очерченными кривыми и прямыми линиями. Наименьший радиус составляет от 0,4 до 0,7 диаметра дискового ножа |

| На многодисковых с параллельными осями | до ±0,25 | Одновременная резка широкой ленты (до 1500 мм) на узкие и листов на полосы. Толщина проката от 0,5 до 4 мм |

| Вибрационных | От ±0,25 | Резка листового проката для заготовок малым радиусом кривизны |

| Разрезка на механических и гидравлических прессах | От ±2 до ±4 | Разрезка в штампах проката диаметром до 30 мм |

Продолжение таблицы 5.4

| Резка на пилах и ножовках | ||

| На дисковых | От ±0,4 до +3 | Резка круглого проката больших сечений |

| На ленточных | От ±1,5 до ±5 | Резка проката любого профиля из стали* цветных металлов диаметром до 250. Ширина реза от 0,8 до 1,3 мм |

| На приводных ножовках | От ±2 до ±4,5 | Резка круглого и профильного проката диаметром до 300 мм. Ширина реза от 1 до 3,5 мм |

| На фрикционных и электрофрикционных ножовках | От ±1,6 до ±5 | |

| Отрезка на отрезных станках и установках | ||

| На фрезерно-отрезных | От ±2,5 до ±4,5 | Отрезка круглого и профильного проката диаметром до 500 мм на универсальных станках и диаметром до 800 мм на специальных |

| На токарно-отрезных | От ±0,3 до ±0,8 | Отрезка прутков и труб диаметром до 80 мм |

| На горизонтально-фрезерных | От ±0,4 до ±0,7 | Отрезка проката размером до 60 мм |

| На абразивно-отрезных | От ±0,3 до ±0,7 | Отрезка проката с высокой твердостью Применяют абразивные круги диаметром от 30 до 500 мм и толщиной от 0,5 до 4 мм и алмазные круги диаметром от 50 до 320 мм и толщиной от 0,15 до 2 мм |

| На анодно-механических | От ± 0,15 до ±0,3 | Отрезка проката с высокой твердостью диаметром от 200 до 250 мм. При применении вместо дисков стальной ленты толщиной от 1 до 2 мм и шириной от 15 до 20 мм или стальной проволоки от 2 до 2,5 мм можно осуществлять фигурную вырезку заготовок |

Продолжение таблицы 5.4

| На электроэрозионных | Черновая: от ±0,5 до ±2; чистовая: от ±0,03 до ±0,2 | Отрезка круглого проката и труб, выполненных из стальных и твердосплавных материалов. При применении латунной проволоки диаметром от 0,05 до 0,3 мм можно осуществлять фигурную вырезку |

| На электронно-лучевых | От ±0,01 до ±0,05 | Фигурная отрезка небольших заготовок из металлов, полупроводниковых и изоляционных материалов. |

| На лазерных | От ±0,001 до ±0,05 | Фигурная отрезка заготовок из любых материалов. |