Гфбд 17 что это жидкость

Новости

Запущена новая очередь по производству высокотехнологичного электронного газа гексафторбутадиена (ГФБД)

29 мая состоялся визит представителей руководства Кировского района города Перми, Пермской городской Думы, общероссийского народного фронта и общественности района в ООО «Пермская химическая компания».

В ходе визита ООО «ПХК» продемонстрировало открытость, прозрачность деятельности в области охраны труда, экологии, дана объективная информация об уровне производства и планах развития компании.

«Расширение производства ГФБД с 7 до 20 тонн в месяц на ООО «ПХК» выполнялось на основании проектной документации, которая содержала в себе все необходимые разделы, в т.ч. «Пожарная безопасность», «Охрана окружающей среды» и другие специальные разделы, основная задача которых – гарантировать безопасность для людей и окружающих принятых технических решений. Данный опасный производственный объект после техперевооружения находится на регистрации в органах Ростехнадзора.

По сравнению с ранее действующей технологией значительно выросло число газоанализаторов на хлор, ГФБД, датчиков на взрываемость, увеличилась мощность вентсистем (с увеличением воздухообмена), скорректирован график анализа воздушной среды воздуха рабочей зоны (количество замеров значительно возросло), применены самые современные газоанализаторы, закуплено современное аналитическое оборудование и освоены методики для более точного измерения концентрации загрязняющих веществ и т.д.

Таким образом можно утверждать, что на вновь введенном модернизированном производстве ГФБД на ООО «ПХК» гарантирована максимальная безопасность как для процессов, работников, оборудования, так и для граничащих с территорией объектов, а также жителей близлежащих домов микрорайона Новый Крым.

Способ получения гексафторбутадиена

Владельцы патента RU 2247104:

Изобретение относится к области получения ненасыщенных перфторуглеродов, конкретно к получению гексафторбутадиена-1,3 (ГФБД).

ГФБД используется как бифункциональный мономер, пригодный для получения и сшивки перфторированных эластомеров, агент сухого плазменного травления в производстве полупроводниковых изделий и др.

Названные выше области требуют применения высокочистого ГФБД. Поэтому методы получения ГФБД должны быть рассмотрены с учетом возможности получения высокочистого ГФБД.

Известен метод получения ГФБД исходя из 1,2-дибромхлортрифторэтана путем его присоединения при теломеризации к хлортрифторэтилену под действием УФ-излучения с получением 1,4-дибром-2,3-дихлоргексафторбутана, и дегалогенирования последнего активированным цинковым порошком в кипящем этаноле [Dedek V., Chvatal Z., J. Fluor. Chem., 1986, v.32, №4, 363-379]. Недостатками этого метода являются трудности использования малотехнологичного ультрафиолетового излучения, низкий выход бутанового теломера (38%) и трудность получения чистого ГФБД, вызванная загрязнением ГФБД побочными продуктами, которые образуются из алифатического спирта при его хлорировании в условиях дегалогенирования в кипящем спирте в присутствии следов воды.

Известны методы синтеза перфторбутадиенов с концевыми двойными связями по реакции α,ω-дийодоперфторалканов дейодфторированием [ЕР №0205892, заявл. 15.05.86], и α,ω-дибромоперфторалканов дебромфторированием [ЕР №0270956, заявл. 27.11.87], которые осуществлялись с использованием металлоорганических соединений, таких как этилмагнийбромид и бутиллитий. Недостатками этих методов является нестойкость металлоорганических реагентов по отношению к следам кислорода воздуха и влаги, а также пожароопасность применения металлоорганических реагентов, что ограничивает применимость метода для получения значительных количеств ГФБД.

Наиболее близким по технической сущности к предлагаемому методу является давно известный метод получения ГФБД [R.N.Haszeldyne, J.E.Osbome, J. Chem.Soc., 1955, №11, 3880-3888], включающий сдваивание 1,2-дихлортрифториодоэтана с получением 1,2,3,4-тетрахлоргексафторбутана (ТХГФБ) и дегалогенирование последнего в среде кипящего этанола порошковым цинком. По этому способу ГФБД получают при действии порошкового цинка на ТХГФБ в среде кипящего этанола при его рефлюксе в течение 6 часов с получением ГФБД с выходом 87%. При этом жидкие при нормальных условиях компоненты конденсируются в обратном холодильнике, охлаждаемом холодной водой, и возвращаются в реактор, а газообразные компоненты проходят обратный холодильник и конденсируются в ловушке, охлаждаемой сухим льдом.

Недостатком данного способа для получения чистого ГФБД является то, что проведение процесса при температуре кипения растворителя приводит к загрязнению полученного ГФБД различными органическими примесями. Эти примеси представляют собой по данным газовой хроматографии с масс-спектроскопией:

1. Продукты частичного дегалогенирования ТХГФБ брутто формулы С4F6Сl2;

2. Продукты частичного восстановления ГФБД цинком общей формулы С4НхF6-х, где x=1-3;

Все перечисленные примеси и в том числе хлорированные углеводороды в той или иной степени проходят систему обратной конденсации и накапливаются в низкотемпературном приемнике вместе с ГФБД. Это приводит к загрязнению ГФБД перечисленными примесями.

В частности, нами установлено, что хлористый метил, хлористый метилен, изопропилхлорид и, возможно, хлористый этил по меньшей мере в малых концентрациях, вероятно, образуют азеотропные смеси с ГФБД. Поэтому загрязнение ГФБД этими примесями представляет особенно острую проблему.

Предлагается осуществлять способ в три стадии.

На первой стадии реакционная смесь, содержащая растворитель и дисперсный цинк, нагревается при перемешивании до температуры на 8-50°С ниже температуры кипения растворителя и вводится разово 5-18 мол.% полигалогенбутана от стехиометрического соотношения полигалогенбутан : цинк; далее реакционная смесь перемешивается до появления температурного скачка в 8-19°С и далее осуществляется подача полигалогенбутана до суммарной его загрузки 60-95 мол.% от стехиометрического соотношения при равномерной или дискретной подаче со скоростью, которая обеспечит поддержание температуры по крайней мере на 8-50°С ниже температуры кипения растворителя.

Предлагается также проводить реакцию по данному способу в среде алифатического спирта C1-C4 или сложного эфира с уксусной кислотой или смеси указанных спиртов и сложных эфиров.

Описанный способ предполагает использование реагентов и растворителей, наиболее эффективных с точки зрения скорости процесса, выхода ГФБД, дешевизны и доступности растворителя. При этом пониженная температура синтеза ГФБД препятствует побочным процессам гидролиза сложных эфиров и хлорирования спиртов в кислой реакционной среде с образованием трудноудаляемых хлоруглеводородных и других примесей. Нагрев смеси используется только на начальной стадии процесса, а далее необходимая температура реакционной смеси поддерживается за счет собственного тепла экзотермической реакции путем постадийной дозировки одного из реакционных компонентов. Это позволяет уменьшить энергозатраты, и при этом отказаться от одновременного использования нагрева/охлаждения и автоматики для термостатирования реакционной смеси.

В итоге предлагаемый способ позволяет за счет оригинальных параметров процесса получать ГФБД значительно более высокого качества, чем по прототипу и, кроме того, легко очищаемый далее до квалификации особо высокой чистоты. Способ прост в техническом отношении, т.к. предлагаемые параметры легко технологически реализуемы при крупномасштабном получении ГФБД, и для увеличения чистоты продукта здесь не требуются специальные последующие меры по удалению кислорода воздуха и влаги.

Кроме того, предложенная постепенная по температурному режиму и дозировке полигалогенбутана процедура получения ГФБД при температуре ниже температуры кипения растворителя позволяет избежать температурных скачков реакционной смеси до температуры кипения и выше (которые всегда возможны при использовании активных дисперсных реагентов типа металлического цинка) и в итоге избежать возможных выбросов реакционной смеси.

Изобретение иллюстрируется следующими примерами.

В круглодонную четырехгорлую колбу, снабженную обратным холодильником, мешалкой, термометром и дозировочной воронкой, при перемешивании загружается 70 мл изопропилового спирта и цинковый порошок в количестве 45 г (0,7 моль). Реакционная смесь подогревается до температуры 64°С. При интенсивном перемешивании в колбу добавляется 70,0 г (0,23 моль) 1,2,3,4-тетрахлоргексафторбутана небольшими порциями так, чтобы температура держалась на уровне 64°C±0,3°C. Летучие продукты реакции постепенно собираются в ловушке, охлаждаемой смесью сухого льда и ацетона до температуры минус 60°С.

Выход ГФБД сырца составляет 33,9 г (0,21 моль; 91 мол.%). Чистота продукта по данным газохроматографического анализа составляет 88 мас.%. Содержание хлоруглеводородов в продукте составляет 0,32 мас.%.

Продукт подвергается низкотемпературной ректификации при атмосферном давлении на стеклянной колонне со спиральной насадкой из нержавеющей стали. Температура в кубе колонны до 35°С; температура ректификации 5-6°С; температура охлаждения дефлегматора (-20)-(-25)°С. ГФБД собирается в низкотемпературной ловушке. Чистота продукта по данным газохроматографического анализа с масс-спектрометрическим детектором составляет 97,5 мас.%.

Выход ГФБД сырца составляет 48,6 г (0,30 моль; 90 мол.%). Содержание основного вещества в продукте по данным газохроматографического анализа составляет 94 мас.%.

Применение различных других полигалогенбутанов и растворителей при различных постепенных режимах подачи полигалогенбутана и температурных режимах для получения ГФБД иллюстрируется примерами 3-5. Синтезы проводились аналогично примерам 1 и 2; условия синтезов, а также результаты сведены в Таблицу 1.

ПРИМЕР 6 (сравнительный).

В круглодонную четырехгорлую колбу, снабженную обратным холодильником, охлаждаемым холодной водой, мешалкой, термометром и капельной воронкой, при перемешивании загружается 70 мл этилового спирта и 45 г (0,7 моль) цинкового порошка. Реакционная смесь подогревается до температуры 78°С при рефлюксе этанола. При интенсивном перемешивании в колбу с кипящей реакционной смесью постепенно добавляется тетрахлоргексафторбутан в количестве 56,2 г (0,185 моль) в течение 3 часов. Газообразные продукты реакции при стабильном рефлюксе проходят обратный холодильник и медленно конденсируются в ловушке, охлаждаемой до температуры минус 60°С.

Результаты синтеза по Примеру 6 также приведены в Таблице 1.

Применение предлагаемого способа существенно улучшает общий выход и чистоту получаемого ГФБД; чистота продукта после однократной ректификации составляет не менее 97,5 мас.%, а содержание трудноудаляемых хлоруглеводородных примесей удается снизить до уровня менее 0,25 мас.%.

2. Способ по п.1, отличающийся тем, что на первой стадии реакционную смесь, содержащую растворитель и дисперсный цинк, нагревают до температуры на 20-50°С ниже температуры кипения растворителя и вводят разово 5-18 мол.% полигалогенбутана от стехиометрического соотношения; далее реакционную смесь перемешивают до появления температурного скачка в 8-19°С, и далее осуществляют подачу полигалогенбутана в общем количестве 60-95 мол.% от стехиометрического соотношения со скоростью подачи, которая обеспечивает поддержание температуры по крайней мере на 8-40°С ниже температуры кипения растворителя.

3. Способ получения гексафторбутадиена по пп.1, 2, отличающийся тем, что в качестве полярного органического растворителя используют алифатические спирты с числом атомов углерода 1-4, их сложные эфиры с уксусной кислотой или смеси алифатических спиртов и эфиров.

СПОСОБ ОЧИСТКИ ГЕКСАФТОРБУТАДИЕНА Российский патент 2009 года по МПК B01D3/00 C07C21/20

Описание патента на изобретение RU2371229C2

Изобретение относится к области очистки перфторированных олефинов, а именно к очистке гексафторбутадиена-1,3 (далее ГФБД). Он используется как бифункциональный мономер, пригодный для получения и сшивки перфторированных эластомеров, как агент сухого плазменного травления в производстве полупроводниковых изделий (для этого необходим продукт с содержанием основного вещества не менее 99,9%).

Известен способ очистки ГФБД [R.N.Haszeldine, J.Chem. Soc, 4423, 1952], по которому его пропускают через 5%-ный водный раствор гидроксида натрия, подвергают вакуумной дистилляции и получают продукт с температурой кипения 5,8°С.Этот способ позволяет удалить кислые примеси (фтористый водород и другие), растворитель и примеси с температурой кипения, значительно отличающейся от температуры кипения ГФБД, и получить в результате продукт с содержанием основного вещества до 95-97%.

Признаки, являющиеся общими для известного и заявленного способа, заключаются в использовании дистилляции.

Известен способ очистки ГФБД, полученного дегалогенированием 1,4-дибромо-2,3-дихлорогексафторбутана, путем промывки смесью воды со льдом, сушки молекулярными ситами Потасит-3М и переконденсации «из ловушки в ловушку», с получением ГФБД с температурой кипения 5,8°С [V.Dedek, Z.Chvatal, J.Fluor. Chem., 31, №4, 363-379, 1986].

Признаки, являющиеся общими для известного и заявленного способа, заключаются в использовании сорбционной очистки.

Причина, препятствующая получению в известном способе требуемого технического результата, заключается в том, что данный метод позволяет очистить ГФБД от кислых примесей, влаги, растворителя и других высококипящих примесей, однако он малоэффективен для удаления растворенных кислорода и углекислого газа, близкокипящих аналогов ГФБД и, в частности, продуктов его частичного восстановления состава C4HxF6-x, примесных хлоруглеводородов. Чистота полученного ГФБД составляет не более 95-97%.

Известен способ очистки ГФБД с использованием низкотемпературной ректификации [Zurkova E. et al., Angew. Makromol. Chem., 155. 101-115, 1987]. При этом ГФБД, полученный дегалогенированием 1,4-дибром-2,3-дихлорогексафторбутана цинковым порошком в этаноле, охлаждают до 10°С и отделяют жидкие высококипящие «этанольные» фракции, а затем подвергают продукт низкотемпературной ректификации. Этот метод позволяет удалить примеси растворителей и большую часть остальных органических примесей, в том числе близкокипящих продуктов частичного восстановления ГФБД состава C4HxF6-х. Чистота полученного ГФБД достигает 99,5%.

Признаки, являющиеся общими для известного и заявленного способа, заключаются в использовании ректификации.

Причина, препятствующая получению в известном способе требуемого технического результата, заключается в том, что при получении ГФБД наиболее простым методом дегалогенирования полигалогенбутанов порошковым цинком в качестве наиболее эффективных растворителей используются обычно алифатические спирты и их сложные эфиры. Они подвержены хлорированию в кислой среде в условиях реакции дегалогенирования (в присутствии хлористого цинка и следов воды) с образованием примесей хлоруглеводородов, которые, в свою очередь, видимо, образуют азеотропные смеси с ГФБД и потому трудно удаляются из него при низкотемпературной ректификации.

Описанные трудности делают глубокую очистку ГФБД сложной задачей, требующей применения оригинального комплекса методов.

Признаки, являющиеся общими для известного и заявленного способа, заключаются в использовании сорбционной очистки.

Причина, препятствующая получению в известном способе требуемого технического результата, заключается в том, что такой метод очистки не решает вопрос отделения примесей хлоруглеводородов и может использоваться только для очистки ГФБД, не содержащего упомянутые соединения.

Наиболее близким аналогом (прототипом) является способ очистки ГФБД, включающий, помимо низкотемпературной ректификации ГФБД, очистку на цеолитных сорбентах, вакуумную дегазацию продукта и фильтрацию от взвешенных микрочастиц. Дополнительно проводят обработку гексафторбутадиена на углеродных сорбентах путем предварительной вакуумной активации углеродного сорбента, насыщения охлажденного углеродного сорбента газообразным гексафторбутадиеном и пропускания газообразного гексафторбутадиена через углеродный сорбент [RU 2244705, МПК 7 С07С 21/20; С07С 17/389].

Признаки, являющиеся общими для известного и заявленного способа, заключаются в использовании ректификации и сорбционной очистки на цеолитных сорбентах.

Причина, препятствующая получению в известном способе требуемого технического результата, заключается в том, что при сорбционной очистке происходит загрязнение ГФБД воздухом и углекислым газом, что требует последующей вакуумной дегазации, а также фильтрации от унесенного пылеобразного сорбента.

Кроме того, при сорбционной очистке часто происходит разогрев газа и его изомеризация в гексафторбутин-2 и перфторциклобутен, которые невозможно отделить вакуумной дегазацией.

Указанный разогрев и последующая изомеризация легко протекают на угольных сорбентах, что в случае их применения делает необходимым тщательное охлаждение сорбента и сильно затрудняет работу.

Задача, на решение которой направлено изобретение, заключается в повышении степени очистки ГФБД и ее упрощении.

Технический результат, обуславливающий решение задачи, заключается в том, что предлагаемый процесс очистки использует такое сочетание ректификации и сорбционной очистки, которое позволяет достигнуть высокой степени чистоты ГФБД, не используя дополнительно вакуумную дегазацию и фильтрацию.

Достигается технический результат тем, что очистку проводят в три последовательные стадии, на первой стадии проводят первичную ректификацию гексафторбутадиена, которую проводят либо в процессе его синтеза при температуре этого синтеза, либо после указанного синтеза при температуре куба 5÷12°С, на второй стадии проводят сорбционную чистку гексафторбутадиена в газовой фазе, на третьей стадии проводят его вторичную ректификацию при температуре куба 15÷40°С.

Достигается технический результат также тем, что упомянутую сорбционную очистку проводят пропусканием гексафторбутадиена через неподвижный слой цеолитов с размерами пор 7-8 Å.

Новые (относительно прототипа) признаки заявленного способа заключаются в проведении процесса в три стадии с указанными температурными режимами: первичная ректификация, сорбционная очистка и вторичная ректификация.

Сведения, подтверждающие возможность осуществления изобретения

Сырец ГФБД после синтеза обычно содержит летучие примеси (углекислый газ, хлортрифторэтилен и т.п.), растворитель (чаще всего спирт), хлорфторуглеводороды, нефторированные примеси (хлоралканы, хлоралкены) и продукты частичного дегалогенирования различных гексафтортетрахлорбутанов брутто-формулы C4F6X2 (кипящих, как правило, выше 40-50°С). Для очистки от этих примесей используют фракционную дистилляцию (ректификацию) при температуре куба 5-12°С, чаще всего 7-10°С, и небольшом вакууме или давлении (до ±0,005 МПа). Такие условия не являются критичными, но позволяют быстро убрать с предгоном легкие примеси и надежно отделить основную фракцию от тяжелых примесей, остающихся в кубе.

Для упрощения процесса первичная ректификация может быть совмещена с отгонкой продукта при его получении реакцией цинка с 1,2,3,4-тетрахлорперфторбутаном. Для этого ректификационную колонну с дефлегматором устанавливают на реактор синтеза, образующийся ГФБД проходит через колонну и частично конденсируется в дефлегматоре, получающаяся флегма заполняет насадку в колонне и обеспечивает отделение и возврат большей части растворителя и хлорфторбутенов в реактор. Хотя такая методика требует равномерной подачи 1,2,3,4-тетрахлорперфторбутана и четкого поддержания температуры реакционной массы, она позволяет упростить процесс очистки ГФБД.

Ректификация не позволяет получить чистый продукт в одну стадию, т.к. некоторые соединения, в том числе хлористый этил, хлористый изопропил, хлористый аллил, хлористый метилен, и др. хлоруглеводородные примеси, несмотря на значительную разницу в температурах кипения (более 30-40°С), не отделяются от целевого продукта, видимо, вследствие образования азеотропных смесей между ними. Для очистки от таких примесей используют метод адсорбции на цеолите, основанный на его способности избирательно удерживать вещества со строением молекул, соответствующим размеру пор данного вида цеолита. Для связывания указанных примесей обычно используют цеолит марки СаХ, с размером пор 8 Å. Цеолиты других марок либо вызывают изомеризацию ГФБД, либо полностью индифферентны к примесям. Необходимо заметить, что данный вид цеолита может связывать также и остатки растворителя, и кислые примеси.

Эту стадию очистки обычно осуществляют путем пропускания газообразного ГФБД через стационарный слой цеолита при температуре до 50°С, лучше 10-35°С, и давлении 0-0,1 МПа, лучше 0,02-0,06 МПа. Температура и давление подбираются таким образом, чтобы не допустить конденсации ГФБД на цеолите. Для подготовки цеолита его вакуумируют до остаточного давления 0,1-0,05 мм рт.ст., несколько раз продувают гелием и вновь вакуумируют. Для снижения начального теплового эффекта адсорбции, заполнение колонны с цеолитом ГФБД ведут с небольшой скоростью, постепенно повышая давление в колонне от 0 до рабочего.

Необходимую температуру можно обеспечить, снабдив колонну с цеолитом рубашкой с протоком теплоносителя нужной температуры, или охлаждая колонну при необходимости вручную сухим льдом или водой. Для обеспечения необходимого перепада давления расходную емкость подогревают, а приемную охлаждают. Скорость потока газа подбирают максимально возможной для получения ГФБД необходимой чистоты на выходе из сорбционной колонны.

Варианты осуществления изобретения

Следующие примеры подтверждают возможность осуществления способа получения ГФБД согласно изобретению, но не исчерпывают его.

Очистку ГФБД проводят на узле ректификации с объемом куба 16 л и колонной высотой 2 м диаметром 0,05 м, заполненной насадкой Dixon Ring 1/4″.

На первом этапе проводят грубую очистку продукта после синтеза. В куб колонны ректификации загружают 16,72 кг сырца ГФБД.

— 10,92 кг основной фракции ГФБД с концентрацией фторид-иона в двух определениях 4,3 и 2,1 ррм;

— 3,52 кг кубового остатка;

Дисбаланс составляет 0,48 кг, что объясняется наличием невыбираемого остатка в кубе.

На втором этапе проводят очистку от азеотропных примесей, для этого ГФБД в количестве 10,9 кг пропускают через колонку длиной 1,0 м и диаметром 0,05 м с цеолитом марки СаХ (размер пор 8 Å) в баллон, захоложенный сухим льдом. Подачу ГФБД в колонку начинают под вакуумом (пассивация цеолита), температура колонки при этом поднимается до 50°С, колонку охлаждают вручную «сухим льдом» и далее ведут процесс очистки при температуре до 35°С и давлении до 0,02÷0,03 МПа. При падении давления в системе до 0,01 МПа заменяют приемный баллон, и остатки ГФБД собирают в него. В результате чего получают 10,34 кг очищенного ГФБД.

Концентрация фторид-иона 1,3 ppm.

Для конечной очистки продукт (10,3 кг) загружают в куб объемом 16 л ректификационной колонны высотой 2,0 м и диаметром 27 мм, заполненной насадкой Dixon Ring 1/8″.

Процесс ректификации ведут при температуре куба 19,0-19,5°С и давлении 0,025-0,026 МПа, отбор предгонов и основной фракции проводят в автоматическом режиме по газовой фазе с верха обратного теплообменника (дефлегматора) с помощью реле времени и электромагнитного клапана в захоложенный сборник. Получают 1,2 кг предгона и 8,76 кг основной фракции чистотой 99,99% по анализу жидкой фазы и концентрацией фторид-иона 0,3 ppm. Потери 0,2 кг включают отбор проб и остаток в кубе.

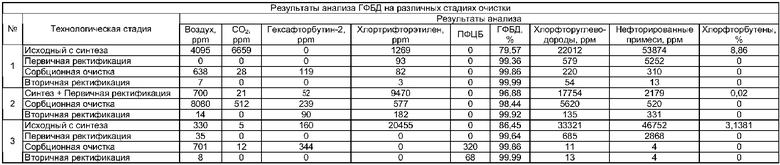

Результаты анализа ГФБД на всех стадиях очистки приведены в таблице №1.

Для проведения процесса в реактор загружают:

Смесь перемешивают в течение часа, подогревают до температуры 52°С и начинают дозировку 62 кг 1,2,3,4-тетрахлорперфторбутана с содержанием основного вещества 89,5%. Средняя скорость дозировки бутана составляет 2,3 кг/час, для поддержания постоянной флегмы в колонне температуру в реакторе выдерживают на уровне 59-60°С при равномерной дозировке ГФТХБ.

По окончании дозировки бутана проводят отгонку остаточного ГФБД из реактора в ловушку, захоложенную тосолом, при нагреве реакционной массы в реакторе до 78°С в течение часа.

Выход на 100% ГФБД составил 75%.

Для очистки от азеотропных примесей 12,8 кг ГФБД сливают из сборника в баллон объемом 10 л и пропускают через колонку длиной 2,0 м и диаметром 0,05 м, заполненную цеолитом марки СаХ (размер пор 8 Å), в баллон, захоложенный сухим льдом, как описано в примере 1. Из 12,8 кг в расходном баллоне после прогона через цеолит получают 12,38 кг ГФБД в приемном баллоне. Потери продукта на цеолите составляют 0,42 кг или 3,3% от массы исходного продукта.

Очищенный продукт (12,3 кг) загружают в куб объемом 16 л ректификационной колонны высотой 2,0 м и диаметром 0,027 м, заполненной насадкой Dixon Ring 1/8″. Процесс ректификации ведут при температуре куба 19,0-19,5°С и давлении 0,025-0,026 МПа, отбор предгонов и основной фракции проводят в автоматическом режиме по газовой фазе с верха обратного теплообменника (дефлегматора) с помощью реле времени и электромагнитного клапана в захоложенный сборник. Получают 1,84 кг предгона и 10,26 кг основной фракции чистотой 99,92% по анализу жидкой фазы. Потери 0,2 кг включают отбор проб и остаток в кубе.

Результаты анализа ГФБД на всех стадиях очистки приведены в таблице 1.

В ходе ректификации получают:

— 43,8 кг основной фракции ГФБД;

— 12,3 кг кубового остатка;

Дисбаланс составляет 1,08 кг, что объясняется потерей низкокипящих примесей. Полученный продукт сливают из сборника в баллон объемом 40 л.

На втором этапе проводят очистку от азеотропных примесей, для чего ГФБД в количестве 43,5 кг из расходного баллона пропускают через колонку длиной 2,0 м и диаметром 0,05 м, заполненную цеолитом марки СаХ (размер пор 8 Å), в баллон, захоложенный сухим льдом, как описано в примере 1. Средняя скорость прогона 1,2 кг/час. В результате чего получают 41,3 кг ГФБД.

Очищенный продукт (41,3 кг) вновь загружают в куб ректификационной колонны, использованной ранее. Для ее предварительной очистки проводят вакуумирование с подогревом и продувку гелием.

Процесс ректификации ведут при температуре куба 25-27°С, давлении 0,06 МПа, давление по верху дефлегматора регулируют подачей теплоносителя на его охлаждение и поддерживают в пределах 0,04-0,035 МПа.

В ходе ректификации получают 4,2 кг предгона и 36,2 кг основной фракции чистотой 99,99% по анализу жидкой фазы. Потери 0,9 кг включают отбор проб и остаток в кубе.

Результаты анализа ГФБД на всех стадиях очистки приведены в таблице.

Похожие патенты RU2371229C2

Реферат патента 2009 года СПОСОБ ОЧИСТКИ ГЕКСАФТОРБУТАДИЕНА

Изобретение может быть использовано в химической промышленности. Очистку гексафторбутадиена проводят в три последовательные стадии. На первой стадии проводят первичную ректификацию гексафторбутадиена, либо в процессе его синтеза, либо после синтеза при температуре куба 5-12°С. На второй стадии проводят сорбционную чистку гексафторбутадиена пропусканием его через неподвижный слой цеолитов с размером пор 7-8 Å. На третьей стадии проводят вторичную ректификацию гексафторбутадиена при температуре куба 15-40°С. Изобретение позволяет повысить степень очистки гексафторбутадиена. 1 з.п. ф-лы, 1 табл.

Формула изобретения RU 2 371 229 C2

1. Способ очистки гексафторбутадиена, заключающийся в том, что очистку проводят в три последовательные стадии, на первой стадии проводят первичную ректификацию гексафторбутадиена, которую проводят либо в процессе его синтеза при температуре этого синтеза, либо после указанного синтеза при температуре куба 5-12°С, на второй стадии проводят сорбционную чистку гексафторбутадиена в газовой фазе, на третьей стадии проводят его вторичную ректификацию при температуре куба 15-40°С.

2. Способ по п.1, отличающийся тем, что упомянутую сорбционную очистку проводят пропусканием гексафторбутадиена через неподвижный слой цеолитов с размером пор 7-8 Å.