Что значит припой на процессоре

Сравнение эффективности припоя и пластичного термоинтерфейса в процессорах Intel

Одна из самых обсуждаемых тем вокруг десктопных процессоров Intel Core, начиная еще с третьего поколения, — это использование пластичного термоинтерфейса под крышкой. За столь продолжительный период времени пластичный термоинтерфейс обрел множество народных названий, которые даже не очень прилично писать, а особо предприимчивые пользователи успели построить бизнес на продаже отборных скальпированных процессоров и устройств для скальпирования процессоров. В 2018 году, когда были представлены процессоры Coffee Lake Refresh, во главе с Intel Core i9-9900K стало известно, что припой возвращается под крышку, но получат его далеко не все модели процессоров. В данной статье мы разберемся, в каких процессорах используется припой, а в каких пластичный термоинтерфейс, а главное сравним их эффективность. Более того, статья будет актуальна и после релиза десктопных процессоров Intel Core 10-го поколения.

В каких процессорах Intel Core 9-го поколения используется припой?

На старте продаж процессоров Coffee Lake Refresh широко распространилась информация, что припой применяется не только в процессорах с разблокированным множителем, но это далеко не так. Что интересно, есть модели процессоров, которые встречаются как с припоем, так и с пластичным интерфейсом под крышкой.

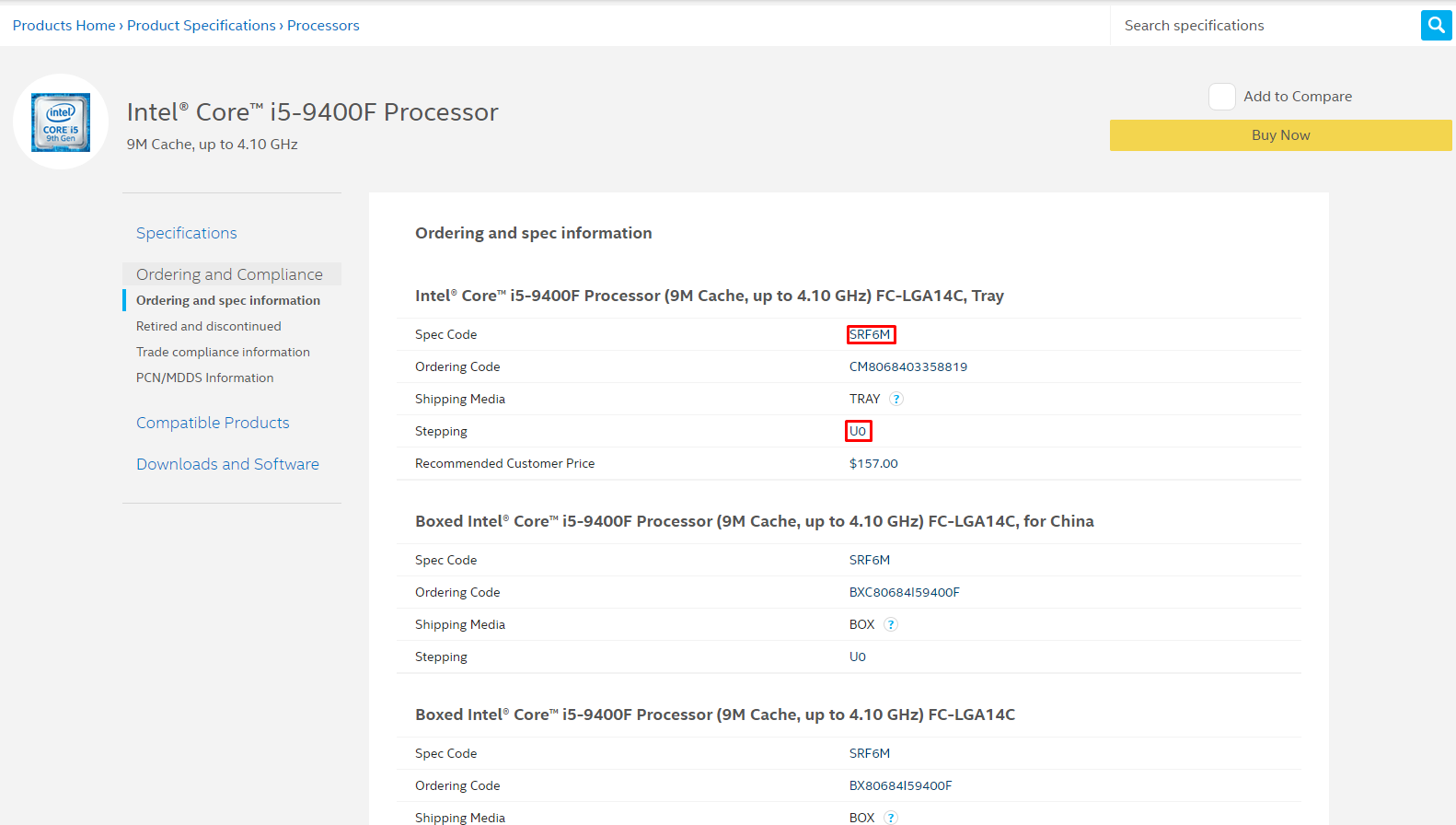

Первое, что стоит запомнить, пластичным термоинтерфейсом оснащены процессоры в степпингах B0 и U0, а припоем — в степпингах P0 и R0.

Внешне отличить процессоры с разным термоинтерфейсом можно по форме крышки. Процессор с пластичным термоинтерфейсом имеет крышку как на фото слева, а процессор с припоем оснащен крышкой как на фото справа.

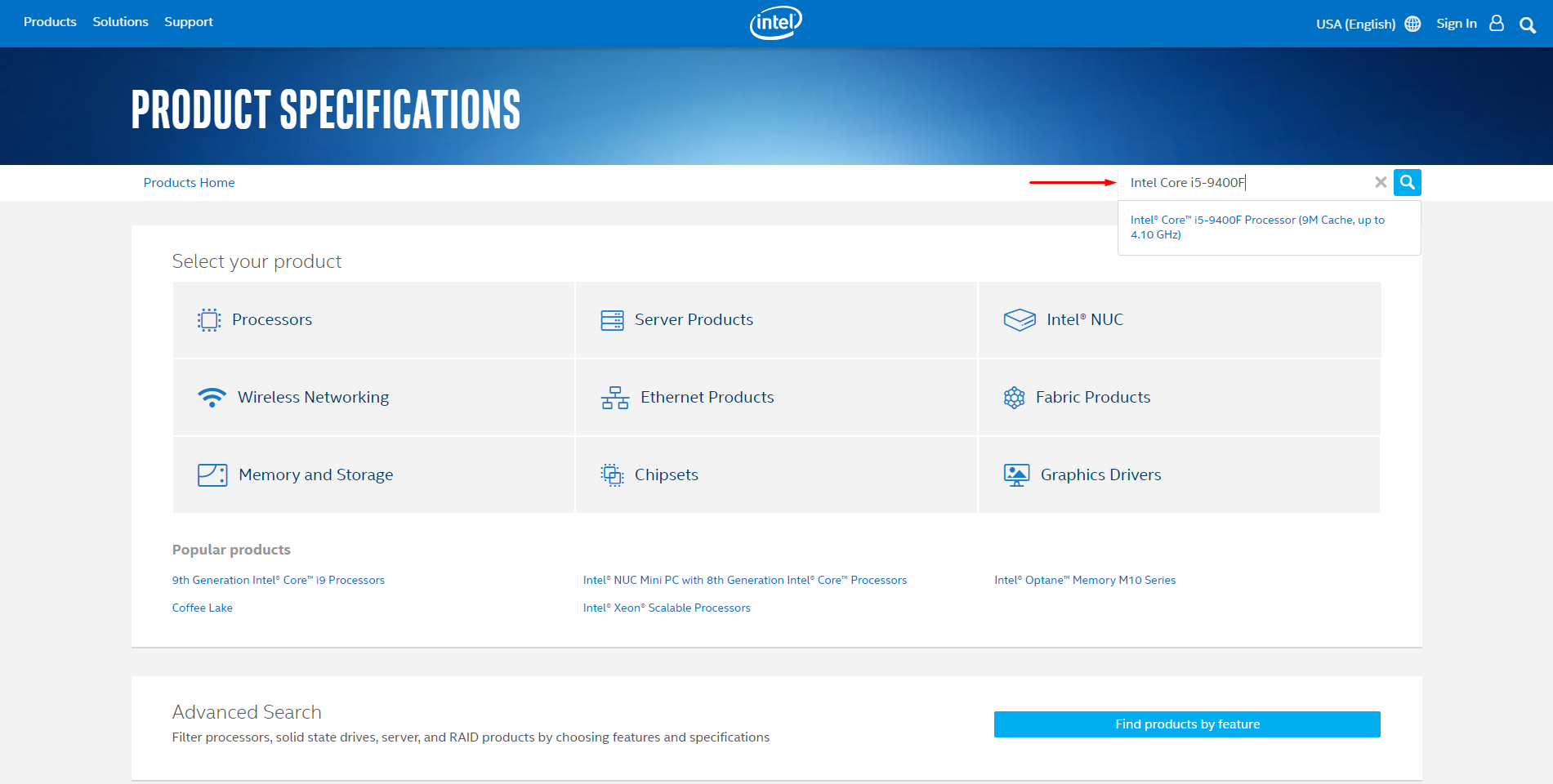

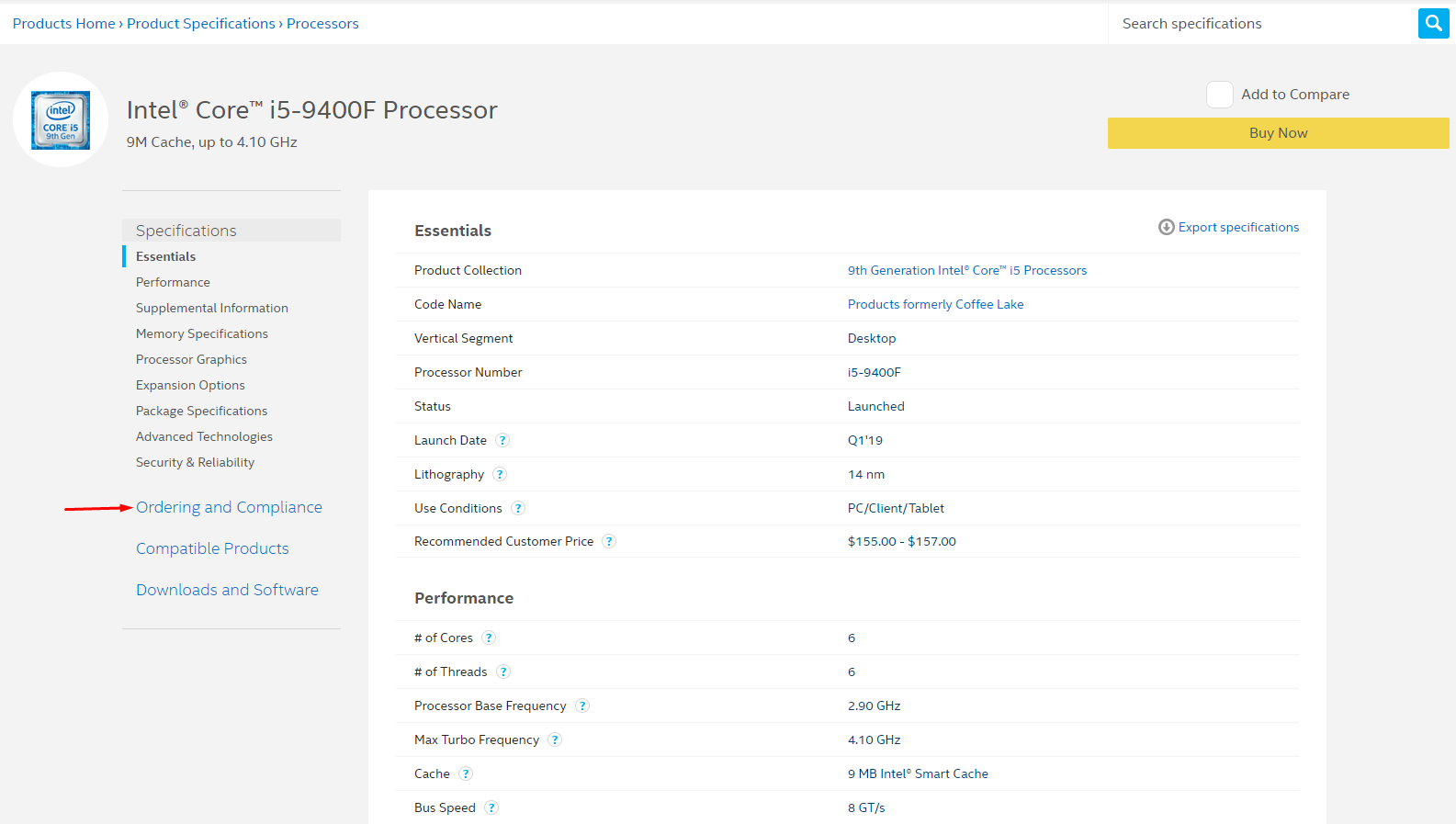

Проверить, в какой степпинге выполнен процессор, можно при помощи сайта ark.intel.com. Для этого нужно перейти на сайт и воспользовавшись поиском найти страничку процессора.

На странице процессора перейти в пункт «Ordering and Compliance» или «Заказ и соблюдение требований».

Далее нужно найти Spec код (выделен красным на фото) на процессоре и сопоставить с информацией на сайте. Как видите, наш Intel Core i5-9400F выполнен, действительно, в степпинге U0.

Судя по утечкам, некоторые модели грядущих процессоров Comet Lake-S под крышкой будут иметь пластичный термоинтерфейс и, как только мы получим достоверные данные, статья будет дополнена.

Ситуация с процессорами Core X значительно проще. Все процессоры 7-го поколения для HEDT-платформы от Intel Core i5-7640X до Intel Core i9-7980XE имеют пластичный термоинтерфейс под крышкой. Процессоры 9-го и 10-го поколения семейства Core X оснащены уже припоем.

Что лучше пластичный термоинтерфейс или припой?

Основная проблема пластичного термоинтерфейса в том, что он имеет значительно меньшую теплопроводность, чем припой. И стоит понять, что этот термоинтерфейс не совсем термопаста, а специальный состав, который рассчитан на длительный срок эксплуатации без ухудшения теплопроводных качеств. В любом случае, его теплопроводность меньше 10 Вт/(м·К), а теплопроводность основного компонента припоя, индия,

В общем, использование припоя позволяет более эффективно отвести тепло к системе охлаждения и там уже его развеять.

Еще существует теория, что теплопроводность пластичного термоинтерфейса все же ухудшается со временем. По этому случаю у меня заготовлен Intel Core i3-7350K, который с января 2017 года находится в эксплуатации и по прошествию пяти лет я планирую проверить, так ли все плохо, как об этом говорят пользователи.

Моё мнение, что использование пластичного термоинтерфейса под крышкой процессора для рядового пользователя сказывается только на уровне акустического комфорта. Ведь из-за увеличенной температуры CPU вентиляторам системы охлаждения приходится вращаться более интенсивно и от этого создается дополнительный шум.

Тестирование и выводы

Конфигурация тестового стенда приведена ниже.

| Процессор | Intel Core i5-9400F/Intel Core i5-9600KF |

| Материнская плата | ASUS Prime Z390-A |

| Оперативная память | Ballistix Sport LT 2х8 Гб |

| Видеокарта | Palit GeForce GTX 1660 Ti StormX |

| SSD | Intel 760p 512 Гб |

| Блок питания | Seasonic Focus Plus Gold 750W |

| Корпус | Streacom BC1 |

| Система охлаждения | Noctua NH-D15S |

| Операционная система | Windows 10 Pro (Все обновления на 19.04.2020) |

Любопытно, что некоторые процессоры, как например Intel Core i5-9400F, могут быть выполнены в степпинге U0, то есть с TIM под крышкой, а могут быть и в степпингах P0 и R0, то есть с припоем под крышкой. Признаюсь, что я долго искал Intel Core i5-9400F с припоем под крышкой, но на тест мне его так и не удалось найти. По этой причине для сравнения эффективности термоинтерфейса под крышкой вторым процессором был выбран Intel Core i5-9600KF.

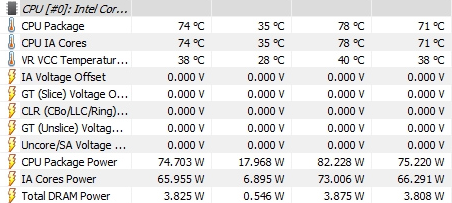

Конечно, Intel Core i5-9400F и Intel Core i5-9600KF — разные модели и для приведения их к единому уровню потребления нам пришлось зафиксировать частоту на 3.9 ГГц, кэш на 3.5 ГГц, напряжение ядра/кэша — 1.35В, напряжение VCCIO/VCCSA — 1.1В, LLC 4, а оперативную память оставили в стоке. Обороты вентилятора системы охлаждения были зафиксированы на 1500 об/м.

Таким образом нам удалось привести процессоры к одинаковому энергопотреблению и эффективность отведения тепла зависела в большей степени от термоинтерфейса под крышкой. Между крышкой процессора и кулером в обоих случаях использовалась термопаста Arctic MX-4, нанесенная тонким слоем.

Для создания нагрузки в течение 30 минут мы использовали OCCT 5.5.5 в режиме OCCT с большим набором и использованием инструкций AVX2.

Сразу замечу, что на скринах ниже вы можете заметить разные напряжения, но это особенность мониторинга. Фактическое напряжение VCore было равно 1.338-1.340В и это было проверено при помощи мультиметра.

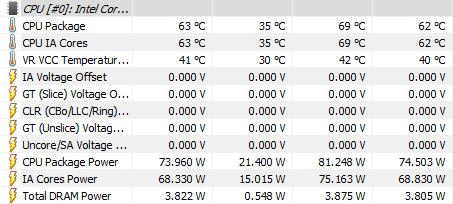

Во время проведения теста на Intel Core i5-9400F температура в комнате составляла 27°C, а средняя температура CPU Package за 30 минут составила 71°C.

К моменту тестирования Intel Core i5-9600KF температура в комнате опустилась до 26°C, а средняя температура CPU Package за 30 минут нагрузки составила 62°C.

Разница с учетом комнатной температуры составила 8°C в пользу процессора с припоем. Ещё более значительно эта разница звучит, если ее перевести в процентное соотношение. В тех же условиях получается, что отведение тепла у процессора с припоем эффективней на

Конечно, это нисколько не говорит, что стоит избегать процессоры с пластичным термоинтерфейсом под крышкой, ведь они полностью соответствуют эксплуатационным качествам, заложенными компанией Intel. Тем не менее, теперь мы знаем, насколько проще охладить процессор с припоем и, если у вас будет выбор между одинаковой моделью процессора, но с разным термоинтерфейсом, то выбор будет очевиден. В текущем поколении с разным термоинтерфейсом могу быть процессоры Intel Core i5-9500F, Intel Core i5-9400F и Intel Core i5-9400.

Обсудить использование припоя или пластичного термоинтерфейса можно в комментариях, а так же оставляйте идеи для тестов железа, которые вы хотели бы видеть у нас на сайте.

Вся правда о пайке или скальпирование CPU

Подробнее о пайке или скальпирование CPU

С выходом четвертого поколения процессоров intel Core под названием Haswell, мной был приобретение процессора intel Core 4770K, надежды и мечты были огромные, но все было омрачено перегрев, о разгоне выше 4,1 MGz можно было забыть смело и навсегда. Всему виной стал новый термоинтерфейс между теплораспределительной крышкой и кристаллом процессора. Так почему intel стал применять пластичный термоинтерфейс вместо припоя?

О скальпировании intel 4770k и роли теплораспределительной крышки я уже писал ранее и только теперь можно смело сказать по чему intel намерено на протяжении долгих лет использует тонкие чем надо крышки.

Этот вопрос не давал покоя мне долгое время и я стал изучать более детально все составляющие компоненты процессоров начиная с линейки Haswell. В одно и то же время линейка процессоров на socket 2011, 2011-3 спокойно использует под теплораспределительной крышкой припой.

Припой, как все выглядит.

На рисунке видно как схематично выглядит процессор intel поколений lvy Bridge, Haswell, Skylake. Видно что, подложка соединяется с печатной платой через столбики припоя, которая в конечном итоге соединяет процессор с socket LGA. Виден так называемый не долив, тот что на печатной плате, основание и выступающая часть имеют разные коэффициенты теплового расширения, таким образом недолив защищает процессор от саморазрушения, вызванного разностью коэффициента теплового разрушения. Теплораспределительная крышка будет проводить тепло от подложки к радиатору, который будет крепиться на теплораспределительную крышку сверху. Термоинтерфейс должен быть пластичным и должен компенсировать все движения из-за разности теплового расширения, без повреждений кристалла процессора. В зависимости от типа процессора, между подложкой и теплопроводящей крышкой, можно применять обычную термопасту или припой.

Как паять кремний и медь?

Медь (Cu) это пластичный металл, обладает очень хорошей электропроводностью и теплопроводностью. Тем не менее тепловое расширение большое 16,5 мкм / (м * К), это больше в 6 раз, чем у кремния. Как все спаять, обычный оловянный припой, на пример такой Sn60Pb40, подходит отлично для пайки медных проводов, не подойдет, все припои на основе олова не прилепают к кремнию. Кроме того, затвердевание олова ведет к большому тепловому напряжению внутри материала. Это тепловое напряжение может вывевти из строя кристалл процессора. Известный материал способный прилипнуть к меди и кремнию это Индий. Одновременно с этим застывающий индий не дает большой усадки, это приводит к небольшому коэффициенту термического напряжения внутри кристалла процессора. Теплопроводность индия не так высока как у меди, равна (300 K) 81,8 Вт/(м·К). Кроме того индий очень пластичен, это позволяет подложке, относительно теплораспределительной крышке, расширяться без повреждений. Индий имеет температуру плавления 157 ° С.

Пайка процессора с крышкой.

Привычной для нас пайкой тут не отделаешься, крышка из меди а кристалл из кремния, при этом сроки эксплуатации готового процессора составляют многие годы, это накладывает особый отпечаток на качество работ. По этому нужно правильно и качественно подготовить все составляющие для пайки, это теплораспределительная крышка и подложка ( кристалл процессора). Теплопроводящая крышка (платина) покрыта слоем никеля (Ni), никель будет работать в качестве диффузионного посредника для качественного соединения с медью. Индий тоже цепляется за никель но не так хорошо как хотелось, поэтому понадобится еще один слой, желательно из благородного металла, на пример золото (Аu), серебро (Ag) или палладий (Pd), поскольку может обеспечить более стабильное прилипание. Золото по всем параметрам подходит лучше для пайки. Золото нужно наносить на пластину слоем 1-3 мкм.

Припой.

Как было описано выше, индий является единственным материалом который годится для использования. В зависимости от формы индия мы должны удалить оксидный слой перед пайкой. Это может быть сделано путем селективного травления с использованием хлористоводородной кислоты. Слой индий должен быть толстым, чтобы обеспечить достаточное количество циклов тепловом расширения без образования трещин, при многократных термических процессов. И мы не можем припоять индий к кристаллу процессора, так как индий будет диффузировать в кремний, что не избежно со временем выведет чип процессора из строя. Таким образом нужен еще один диффузионный барьер слой на верхней части чипа. Диффузионный барьер формируется из нескольких слоев, выполненных из титана (Ti), никель (Ni) и ванадия (V). Сверху этого бутерброда, лежит слой золота для лучшего прилепания индия.

Процесс пайки.

Итак получилось: Никелерованная теплораспределительная крышка сверху, снизу слой золота для связи с индием, еще ниже три слоя, титан, никель + ванадий и золото. Температура пайки должна быть не выше 170 ° С. Меньше температура может привести к плохой диффузии всех компонентов а высокая к выходу из строя процессора. В процессе пайки будут образовываться сплавы из некоторых компонентов. После пайки видно что золото, индий и никель образуют сплавы различной толщины. Теперь теплораспределительная крышка припаянна к кремнию и готова к работе.

Самое не приятное.

Вот и ответ на главный вопрос, для чего инженеры intel не применяют припой а используют термопасту. Отсюда тонкая и кривая теплораспределительная крышка процессора, должна играть, компенсируя сжатие. Так что я не вижу другого объяснения, более чем логического. С другой стороны по чему такая плохая эта термопаста.

Core i5 10400 припой или термопаста?

В 10-м поколении процессоров Intel наконец решили изменить свой подход к выбору термоинтерфейса под крышкой процессора, и добавили в “народные” CPU под крышку припой. Но сделали они это не со всеми процессорами, видимо под видом эксперимента.

В этой статье мы попробуем разобраться чем припой лучше термопасты, и как купить процессор i5 10400 или i5 10400f именно с припоем.

Итак, начнём с того, что в самом начале использования разница между припоем и термопастой будет несущественна, так как теплопроводные свойства припоя на процессорах с теплопакетом 65Вт не будут опережать свойства термопасты.

Но с течением времени термопаста под крышкой начнёт засыхать, теряя свои теплопроводные свойства, и процессор может начать сильно греться и снижать частоты, а следовательно и производительность, даже в не очень требовательных задачах. Решением этой проблемы служит метод скальпирования процессоров – аккуратное снятие крышки и последующая замена термопасты на свежую, или даже её замена на жидкий металл, что вернёт CPU в первоначальную форму.

Однако не все пользователи ПК готовы на подобные кардинальные действия. Многим будет гораздо проще купить процессор сразу с припоем, у которого нет потери теплопроводящих свойств, и заменить процессор только по мере технологического и морального устаревания, как это делают счастливые владельцы большинства CPU из линейки Ryzen.

Теперь стало понятно, что лучше будет немного заморочиться перед покупкой с выбором “правильной” версии процессора с припоем, чем еще сильнее заморочиться после снижения производительности из-за деградации термопасты.

Давайте выясним, как в магазине определить процессор Intel Core i5 10400 или 10400f с припоем, и как визуально их можно отличить от версии с термопастой.

Первым делом смотрим на крышку процессора, если у процессора под ней нанесён припой, то крышка будет без изгибов сверху и снизу. Технология нанесения припоя отличается от технологии нанесения термопасты, поэтому конструктивно между ними также есть разница.

Также можно дополнительно проверить тип термоинтерфейса с помощью чтения кодов на крышке процессора.

На i5 10400 с термопастой серийный номер должен быть SRH3C (степпинг G1).

На i5 10400 с припоем серийный номер – SRH78 (степпинг Q0).

На i5 10400f с термопастой серийный номер должен быть SRH3D (степпинг G1).

На i5 10400f с припоем серийный номер – SRH79 (степпинг Q0).

Второй способ определения можно использовать при заказе процессора в каком-либо интернет-магазине, объяснить продавцу разницу в крышках процессора будет проблематично, а вот серийный номер при отправке вполне могут сравнить с тем, который вы попросили в своём заказе.

Сейчас купить Intel Core i5 10400 можно выгодно по этим ссылкам:

Процессор с припоем в версии BOX (с гарантией 3 года, коробкой и кулером):

Процессор с термопастой в версии BOX (с гарантией 3 года, коробкой и кулером):

Процессор с припоем в версии OEM (с гарантией 1 год, без коробки и кулера):

Процессор с термопастой в версии OEM (с гарантией 1 год, без коробки и кулера):

Если же вам некритично отсутствие встроенного видеоядра, то можете приобрести Intel Core i5 10400f, по выгодным ценам:

Процессор с припоем в версии BOX (с гарантией 3 года, коробкой и кулером):

Процессор с термопастой в версии BOX (с гарантией 3 года, коробкой и кулером):

Процессор с припоем в версии OEM (с гарантией 1 год, без коробки и кулера):

Процессор с термопастой в версии OEM (с гарантией 1 год, без коробки и кулера):

Припой под крышкой. Сделай сам

Все мы знаем, что основные производители центральных процессоров фирмы Intel и AMD на своих бюджетных и не очень моделях иногда применяют более дешёвый термоинтерфейс. Рядовой пользователь обычно не обращает внимание на термопасту под теплораспределительной крышкой, да и не задумывается об этом.

реклама

Для любителей оверклокинга, когда каждый градус на счету, этот момент может оказаться весьма критичным. Лучшим термоинтерфейсом считается припой, наносимый в заводских условиях в процессе производства.

Для желающих улучшить свой процессор в домашних условиях, в качестве термоинтерфейса рекомендуется так называемый «жидкий металл». Однако у меня родилась идея попробовать воспроизвести заводскую технологию пайки в кустарных условиях и посмотреть, что из этого получится.

Так как эксперимент был заведомо рискованный, в качестве подопытного образца я выбрал наиболее дешёвый из доступных вариантов Athlon 200ge. TDP процессора всего 35 Вт и проводить для него подобную процедуру совершенно бессмысленно. Поэтому данный эксперимент был лишь этапом подготовки к полноценному эксперименту над 2400G, с его последующим комплексным тестированием. Здесь же я поставил задачу просто проверить, возможно ли это, и какие подводные камни могут при этом возникнуть.

реклама

Процедура скальпирования стандартная. Я немного надрезал лезвием герметик, после чего зажал процессор под углом в тиски и без особого труда снял теплораспределительную крышку и вот пожалуйста результат.

реклама

Всё осталось целым

Сразу отмечу, что термопаста под крышкой была уже довольно сухая, вероятно подобный термоинтерфейс деградирует со временем, что может проявиться на более мощных моделях ЦП при их длительном использовании.

Я немного почистил герметик с поверхности платы, без особого фанатизма, так как приклеивать обратно на герметик не собирался.

Теперь сама операция

реклама

В итоге для начала я остановился на втором варианте, однако применять его для производительных ЦП совершенно не стоит, так как ваш новый термоинтерфейс вполне может расплавиться в процессе эксплуатации.

Я использовал паяльную станцию Магистр Ц20-М с возможностью регулирования температуры жала, а также термостолик Магистр Ц20-Т-1.0, также с возможностью регулирования температуры.

Оборудование для эксперимента

Сначала я занялся термораспределительной крышкой, которая представляет собой никелированную медную пластину с выпуклостью в месте контакта с кристаллом. Облуживание проводилось при температуре жала паяльника 135 °C.

В итоге у меня получилось

Облудить теплораспределительную крышку у меня сразу не получилось. Адгезии припоя к ней совершенно нет. Тогда я использовал наиболее доступный флюс (самодельный), который представлял собой сосновую канифоль, растворённую в медицинском спирте. После применения флюса я смог облудить площадку.

После я занялся кристаллом

Не очень аккуратно получилось

Тут в общем история повторилась. Кремний совершенно не смачивался припоем, опять помог самопальный флюс.

Скажу сразу, что у меня получилось нормально припаять только с пятой попытки, до этого я провёл один краштест, сорвав припаянную крышку с кристалла, чтобы посмотреть пятно смачивания.

С одной стороны, в месте где припой хорошо смачивал кристалл, я сорвал припой вместе с тонким слоем кремния, это было видно визуально. То есть добиться лучшей адгезии уже, наверное, нельзя.

Другое дело, что несмотря на то, что я предварительно облудил и крышку и кристалл, реальное смачивание кристалла явно не превышало и половины площади, а может быть и меньше, было большое количество пустот, что очень плохо.

Теперь сама процедура пайки

Я положил термораспределительную крышку на паяльный столик, выставив его температуру 135 °C, сверху я положил вверх ногами кристалл с основанием, придавив сверху грузом (примерно 300 гр).

Я выдерживал всё при этой температуре где-то 5 минут, чтобы всё гарантированно расплавилось, после чего понизил температуру столика до 50 °C и ждал, пока всё остынет естественным образом.

Самое сложное во всём этом оказалось ровно выставить термораспределительную крышку относительно кристалла, тем более что выпуклость под кристалл расположена не точно по центру, и крышка всё время заваливалась, пришлось сориентировать груз таким образом, чтобы его центр массы компенсировал заваливание крышки вбок. Но и выставить габариты по перевёрнутой крышке оказалось довольно непросто. В итоге всё получилось с пятой попытки.

Теперь было необходимо приклеить крышку обратно. В силу ряда причин я решил не использовать для этого герметик, а воспользовался эпоксидным клеем, состоящим из смеси смол ПО-300/ЭД-20 и оксида титана. Я взял шприц с тонкой иглой и аккуратно замазал клей в щель под крышку и немного примазал извне, для прочности. Сушил на столике два часа при температуре 70 °C.

В общем вещь получилась очень дубовая, сорвать крышку процессора ещё раз, так чтобы сохранить целостность конструкции, у меня уже бы не получилось, зато я абсолютно гарантировал механическую целостность нового термоинтерфейса.

Что же получилось?

Главная задача состояла в том:

а. это должно было просто заработать;

б. необходимо было выявить все подводные камни технологии кустарной пайки.

Собственно, гонять 35-ватный процессор в различных тестах особенно смысла нет (на моей материнской плате множитель у него заблокирован), хотя даже в простейших тестах, которые я проводил для себя до и после, никакой особой разницы я не заметил, буквально градус-другой, хотя всё это могло стать следствием случайного стечения обстоятельств.

Отмечу, что если мой образец ранее спокойно работал с оперативной памятью на частоте 3533 МГц, то после данной процедуры он потерял возможность стабильной работы при сохранении ранее существующих параметров, и мне пришлось откатиться на 3466 МГц. Это как бы тоже повод насторожиться и хорошенько всё переосмыслить.

Почему же самопальный припой под крышкой не принёс кардинального преимущества перед засохшей термопастой?

Ответ прост, я не смог добиться большой площади смачивания кристалла припоем, на термораспределительной крышке тоже, вероятно, есть пустоты. Это при том, что результаты пайки совершенно невозможно проверить, я спаял, заклеили крышку и только после этого узнал: повезло или нет. Ну и TDP устройства всего 35 Вт.

В общем технология вполне реализуемая в кустарных условиях, но ещё требует определённой доработки в плане реализации, и пока лучше использовать для этих целей традиционный «Жидкий металл».