Что относится к сложным полиэфирам

Лакокрасочные материалы являются неотъемлемой частью любого строительства или ремонта. Без них в этом деле обойтись просто невозможно.

Сегодня на рынке лакокрасочной промышленности существует огромное количество различных лакокрасочных материалов, и все они различаются по своему составу и своим свойствам. Каждый лакокрасочный материал со своими определенными свойствами предназначен для конкретного использования. Выбор лакокрасочного материала происходит, исходя из того, на какую поверхность будет наноситься тот или иной ЛКМ и в каких условиях после покрытия будет находиться данная поверхность.

На сегодняшний день достаточно широкую популярность имеют лакокрасочные материалы, в составе которых содержатся различные полиэфиры.

Полиэфир состав

Ненасыщенные полиэфиры являются основной составляющей некоторых лакокрасочных материалов, и применяются для образования пленки. Такие полиэфиры еще называются полиэфирными смолами.

Лакокрасочные материалы, произведенные на основе полиэфиров, несмотря на свою популярность, являются достаточно специфическими. Во время работы они требуют к себе очень много внимания, начиная от условий, при которых происходит их нанесение на поверхности, и заканчивая скоростью этого нанесения. Это связано с тем, что такие материалы после приготовления «живет» очень непродолжительное время, что и является основной причиной их немедленного нанесения на поверхность. Это, в свою очередь, требует от маляра умения и наличия опыта работы с полиэфирными лакокрасочными материалами. Кроме того, во время работы с такими ЛКМ в помещениях должны отсутствовать сквозняки.

Состав полиэфирных лакокрасочных материалов, как правило, включает три компонента:

Когда соединены все указанные компоненты, происходит сложная химическая реакция, которая влечет за собой образование стабильной лакокрасочной пленки. Во время приготовления рабочей полиэфирной смеси необходимо быть крайне осторожными. Строго запрещено использовать одну емкость для смешивания катализатора и ускорителя. Это связано с тем, что при их смешивании происходит бурная химическая реакция, в результате которой выделяется большое количество тепла, что может быть опасно как для маляра, так и для помещения.

Плотность полиэфира

Как уже было сказано выше, лакокрасочные материалы с содержанием полиэфиров применяются как для внешней, так и для внутренней отделки помещений. Однако, состав и свойства таких ЛКМ будет несколько отличаться.

Так, толщина и твердость образующейся лакокрасочной пленки, зависит от многих факторов, одним из которых выступает плотность полиэфира в составе используемого ЛКМ. Чем выше плотность полиэфира, тем образуется более устойчивая к природным и механическим повреждениям лакокрасочная пленка на поверхности материалов. В связи с этим, такие покрытия являются достаточно твердыми, что позволяет смело их использовать для нанесения на изделия наружного применения.

В связи с тем, что более высокая плотность присуща сложным полиэфирам, именно их и применяют в составе полиэфирных лакокрасочных материалов.

Сложные полиэфиры

Сложные полиэфиры, кроме изготовления лакокрасочных материалов, также применяются при производстве пленок, волокон, орг. стекла, композитных материалов, полиэфир-уретанов, а также различных изделий высокой прочности.

Производство полиэфиров

Еще со школьной скамьи всем известно, что полиэфиры бывают природного происхождения и искусственного. Природными полиэфирами являются янтарь, древесная смола, шеллак и многие другие.

Искусственные полиэфиры производят из многоосновных кислот путем их поликонденсации со спиртами. К наиболее распространенным сложным полиэфирам искусственного происхождения относятся алкидные смолы, полиэтилентерефталаты, поликарбонаты, полиарилаты, полиалкиленгликольмалеинаты и полиалкиленгликольфумараты, олигоэфиракрилаты.

Таблица Классификация насыщенных полиэфирных смол, применяемых для производства ЛКМ

Структура

Таким образом, к выбору полиэфирных лакокрасочных материалов следует подходить с особой внимательностью, опираясь на наличие опыта работы с подобными материалами, а также на цель их использования.

Полиэфирные лакокрасочные материалы имеют ряд преимуществ, в связи с чем широко применяются во многих промышленных отраслях. Одним из особенностей таких ЛКМ является образование прочной лакокрасочной пленки на различных поверхностях, что значительно продлевает срок службы изделий.

материалы по теме

В Индии начнут производить полиэфирную порошковую смолу

Компания Akrema займется производством полиэфирной порошковой смолы на базе завода предприятия в Нави Мумбаи, Индия. Проект, который оценивается в 15 млн долларов, будет завершен через два года. К этому сроку на предприятии будет возведен новый цех и лаборатория, в которой будут осуществлять техническую поддержку потребителей.

Evonik снова выпускает полиэфиры в Алабаме

Руководство корпорации Evonik объявило о старте работ по возобновлению производства полиэфиров на предприятии в Алабаме (США). Такую информацию опубликовало издание Paint and Coating Industry.

Из чего состоит краска

С давних времён человечество пользовалось красками, как для эстетического удовольствия, так и для практических нужд. При чём, во втором случае также есть элемент эстетики, поскольку окрашенные поверхности стен или предметов выглядели очень красиво, о практичности можно даже и не говорить. Краски и другие лакокрасочные материалы были верными спутниками человечества. Они шагали в ногу со временем, становясь всё лучше по качеству и сложнее по структуре.

Сложные полиэфиры для ППУ

Сложные полиэфиры имеют широкую сферу применения. Они используются в качестве основы для изготовления различных лаков, эмалей и грунтовок, а на основе модифицированных полиэфиров производятся полимерные напольные покрытия и полиуретановые краски для древесины. Кроме того, они подходят и для самостоятельного использования в качестве связующего вещества, обладающего высокой устойчивостью к атмосферным явлениям и химическим воздействиям. Если вас заинтересовали сложные полиэфиры, купить их вы всегда можете у нашей компании.

Сложные полиэфиры, которые мы предлагаем

Что такое полиэфиры?

Правила использования

Полиэфиры требует к себе пристального внимания. Поэтому при работе с этими веществами необходимо соблюдать определенные правила:

приготовленный материал следует наносить на поверхность быстро и однородно (иначе он начнет затвердевать прямо в емкости);

в помещении не должно быть сквозняков;

в помещении должна быть нормальная влажность;

до полного отверждения (на это уходит от 1 до 3 часов) смолу нельзя «беспокоить», так как в это время она еще сохраняет определенную пластичность.

Из этого следует, что нанесение полиэфирной смолы на любую поверхность лучше всего доверить опытному и умелому маляру.

Техника безопасности

Конкретные пропорции всех трех компонентов указываются производителем в сопутствующей документации. Смесь необходимо тщательно перемешать, но без чрезмерного усердия, иначе в нее попадут пузырьки воздуха. Хранить смолу следует в сухом помещении, вдали от солнечного света и источников тепла. Пожароопасность вещества нужно учитывать и при его утилизации.

Плотность полиэфиров

При застывании полиэфиры образуют лакокрасочную пленку, прочность и толщина которой напрямую зависит от их плотности. Чем этот показатель выше, тем более твердой, долговечной и износостойкой будет пленка. Использовать ее можно будет не внутри помещений, но и для покрытия объектов, расположенных на открытом воздухе. Наивысшей плотностью обладают сложные полиэфиры, поэтому именно они лучше всего подходят для создания ЛКМ.

Сложные полиэфиры

СЛОЖНЫЕ ПОЛИЭФИРЫ

Поликонденсация в расплаве и растворе

Производство поликарбоната. 9

СЛОЖНЫЕ ПОЛИЭФИРЫ

Впервые синтетические полиэфиры были получены свыше 100 лет назад. В 1833 г. Гей-Люссак и Пелуза синтезировали полиэфир нагреванием молочной кислоты. Ненасыщенные полиэфиры малеиновой и фумаровой кислот с этиленгликолем были получены в 1.894 г. Форлендером. В 1901 г. Смит синтезировал полиэфиры из фталевого ангидрида и глицерина.

Интенсивные исследования в области полиэфиров начались после 1925 г., когда в результате работ Карозерса, Мадсорова, Кинли и других ученых были получены полиэфиры разнообразного строения и была показана возможность их практического использования. К этому же времени относится начало промышленного производства глифталевых, а затем и других алкидных полимеров. В 1941 г. Винфилд и Диксон осуществили синтез полиэтилен-терефталата, производство которого в настоящее время неуклонно увеличивается. В последнее десятилетие освоено промышленное производство поликарбонатов — полиэфиров двухатомных фенолов и угольной кислоты, а также новых теплостойких полиэфиров двухатомных фенолов и ароматических дикарбоновых кислот, названных полиарилатами.

Из алифатических полиэфиров большое распространение получили в последние годы ненасыщенные полиэфиры, синтезируемые из гликолей и ненасыщенных дикарбоновых кислот.

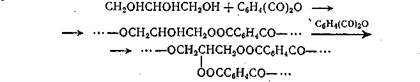

Алкидные полимеры представляют собой продукты поликонденсации многоосновных кислот с многоатомными спиртами. Наибольшее техническое применение имеют глифталевые полимеры,

получаемые поликонденсацией фталевого ангидрида с глицерином:

Такие модифицированные полиэфиры способны полимеризоваться при нагревании на воздухе, давая прочные пленки.

На практике для получения алкидных олигомеров и полимеров применяют высыхающие масла типа льняного. Для этого проводят предварительную реакцию глицеролиза, нагревая глицерин с маслами, а образовавшиеся моноглицериды используют для поликонденсации с фталевым ангидридом.

В качестве спиртового компонента для синтеза алкидных полимеров применяют также пентаэритрит. Пентаэритрит, содержащий

Поликонденсацию проводят обычно при эквимолярном соотношении фталевого ангидрида (3 моль) и глицерина (2 моль) при 150—180°С. На первой стадии происходит образование кислых эфиров, содержащих кислотные и гидроксильные группы, которые могут подвергаться дальнейшей этерификации сначала с получением полимеров линейного строения, а затем (при более высоких температурах) с превращением их в полимеры пространственного строения. Вторая стадия протекает значительно медленнее первой. Выделение, воды начинается после завершения реакции примерно на 50%, когда все ангидридные группы фталевого ангидрида практически израсходованы. Дальнейший процесс представляет собой этерификацию карбоксильных групп спиртовыми. Вследствие большей реакционной способности а-гидроксильных групп глицерина в первую очередь образуются а-замещенные моно- и диэфиры, затем уже реагируют р-гидроксильные группы глицерина. При 75— 80%-ной степени превращения глифталевый полимер (молекулярный вес 700—1100) желатинизируется. Преждевременной желати-низации можно избежать, вводя в реакционную смесь одноосновную кислоту, одноатомный спирт или другие добавки. При применении в качестве модифицирующих добавок ненасыщенных жирных кислот (например, олеиновой, линолевой) получаются полиэфиры, содержащие в боковых ответвлениях двойные связи:

в молекуле равноценные первичные спиртовые группы, реагирует с двухосновными кислотами более энергично, чем глицерин, поэтому желатинизация в этом случае наступает на более ранней стадии протекания реакции. Для предотвращения желатинизации полипентаэритритфталаты модифицируют. Более высокая функциональность пентаэритрита по сравнению с глицерином позволяет применять для модификации алкидных полимеров масла в значительно больших количествах, заменять высыхающие масла полувысыхающими и даже невысыхающими, что придает покрытиям на основе таких полимеров значительно большую эластичность.

Скорость высыхания модифицированных алкидных полимеров является функцией содержания в них ненасыщенной кислоты. Для ускорения высыхания к ним прибавляют сиккативы.

В последние годы исследования в области синтеза алкидных смол проводились в следующих направлениях: 1) замена глицерина и пентаэритрита другими многоатомными спиртами (например, триметилолпропаном, триметилолэтаном); 2) частичная замена фталевого ангидрида другими кислотами (например, тримеллито-вым ангидридом, изофталево,й, фумаровой, малеиновой кислотами) ; 3) использование для модификации алкидных полимеров различных масел, жирных кислот и продуктов их переработки (например, метиловых эфиров жирных кислот льняного, соевого, дегидратированного касторового, тунгового масел, димерных кислот и др.).

В. результате этих работ были получены алкидные полимеры различного химического строения. Покрытия из алкидных полимеров на основе триметилолпропана, модифицированных жирными кислотами таллового масла, по стойкости к нагреванию, твердости, ударной вязкости, стойкости к 5%-ной щелочи и кипящей воде, сохранности блеска выгодно отличаются от покрытий из соответствующих алкидных смол на основе триметилолэтана и глицерина.

Применение для синтеза алкидных олигомеров и полимеров вместо фталевого ангидрида изофталевой кислоты дает возможность получать «на основе этих полимеров лаки воздушной сушки с меньшей продолжительностью высыхания, большими ударной вязкостью, сопротивлением к истиранию и твердостью. Алкидные полимеры, синтезированные из терефталевой и изофталевой кислот, характеризуются большей теплостойкостью, чем соответствующие полимеры ортофталевой кислоты. Значительно улучшаются свойства алкидных полимеров при замене в них фталевого ангидрида гексагидрофталевым ангидридом. Пленки из таких полимеров характеризуются повышенными показателями физико-механических свойств, а сами олигомеры и полимеры имеют меньшую вязкость, более светлую окраску, меньшее кислотное число, меньшую тенденцию к желатинизации, лучшую совместимость с сиккативами. Покрытия из алкидных смол на основе ангидрида тримеллйтовой кислоты обладают большей твердостью и быстрее

представляет собой белые кристаллы или блестящие иглы, плавящиеся при 131 °С, растворимые в спирте и с трудом растворимые в воде. Фталевый ангидрид получают с 70—80%-ным выходом окислением нафталина кислородом воздуха в присутствии окислов ванадия в качестве катализатора.

‘ Глицерин НОСН2СНОНСН2ОН- сиропообразная бесцветная

жидкость, сладкая на вкус, смешивающаяся во всех отношениях

с водой и спиртом, нерастворимая в эфире и хлороформе; т кип

f 290 С,, т. пл. —17,9 °С, плотность 1,2604 г/см3, показатель прелом-

?.ления 1,474. В технике глицерин получают омылением жиров а

! также из пропилена. ‘

; Пентаэритрит С (СН2ОН) 4 — кристаллическое вещество, час-

^тично растворимое в воде, с т. пл. 263,5 °С, плотностью 1,397 г/см3.

|Пентаэритрит получают конденсацией уксусного и муравьиного

Цальдегидов в водном растворе в присутствии щелочи.

Производство алкидных полимеров

В промышленности немодифнцированные глифталевые смолы Цполучают конденсацией глицерина с фталевым ангидридом 7(2 моль: 3 моль). Реакцию проводят в реакторах, изготовленных

высыхают по сравнению с покрытиями из алкидных полимеров на основе фталевого ангидрида или изофталевой кислоты.

Применяя двухосновные кислоты и спирты разного строения, можно получать полимеры различной твердости. В зависимости от использованной для синтеза кислоты полиэфирные смолы по твердости образуемых из них пленок располагаются в следующий ряд: малеиновая >фталевая > янтарная > адипиновая > себаци-новая > лимонная. Прочность и удлинение полиэфирных пленок также зависят от того, из какой кислоты получен данный полиэфир:

| Себациновая* | ||

| • е | Азелаиновая | V S |

| о я | Адипиновая | я » |

| ^Фталевая |

Сырье для производства алкидных полимеров

Основным исходным сырьем для получения алкидных олиго-меров и полимеров являются фталевый ангидрид, глицерин и пен-таэритрит.

из алюминия или нержавеющей стали, снабженных пропеллерными или якорными мешалками. Глицерин загружают в реактор, нагревают до 110—120°С и при непрерывном перемешивании прибавляют к нему фталевый ангидрид. После растворения ангидрида реакционную смесь нагревают до 150—180°С и при этой температуре процесс ведут до тех пор, пока кислотное число не достигнет 90—120, а температура каплепадения (по Уббелоде) не составит 80—120°С. После этого полимер сливают на противни, охлаждают и измельчают. Глифталевые смолы хорошо растворимы в циклогексаноне, спиртах, ацетоне, ряде сложных эфирах и нерастворимы в бензоле, петролейном эфире, ароматических углеводородах. Немодифицированные глифталевые смолы имеют ограниченное применение из-за хрупкости, склонности к гелеобразованию. Они отверждаются лишь при длительной выдержке при высокой температуре. Эти недостатки можно устранить путем синтеза модифицированных глифталевых смол. Получают три типа модифицированных глифталевых смол: тощие, средние и жирные, содержание модифицирующих масел в которых составляет соответственно менее 33%, 33—50% и 50—70%.

Синтез модифицированных глифталевых смол может быть осуществлен переэтерификацией масла глицерином и конденсацией неполных глицеридов с фталевым ангидридом. Для этого масло и глицерин нагревают при перемешивании в реакторе в присутствии окиси свинца (0,01—0,05% от массы масла) при 220—230 °С в течение 0,5—1 ч. Затем проводят поликонденсацию полученных неполных глицеридов с фталевым ангидридом при 250—260 °С. Процесс контролируют по кислотному числу реакционной смеси, которое к концу поликонденсации обычно составляет 20—25.

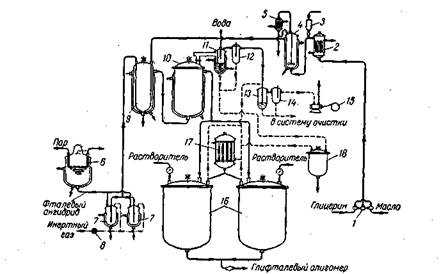

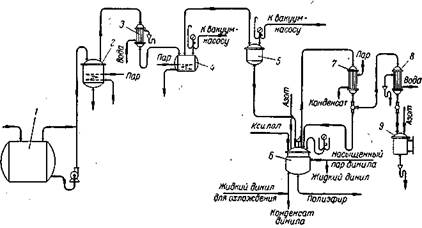

Схема технологического процесса производства модифицированных глифталевых смол непрерывным методом приведена на рис. XII. 1.

Масло и глицерин, нагретые до температуры реакции в подогревателе 2, непрерывно подают насосом-дозатором / в реактор 4 для переэтерификации масла. Перед реактором 4 установлен бункер 3 с питателем для непрерывной подачи глета. Реактор снабжен мешалкой и обратным холодильником 5 для возврата в реактор конденсата глицерина. Из реактора переэтерифицированное масло поступает в турбоабсорбер 9, в который из сборника 7 непрерывно передавливают инертным газом расплавленный в плавителе 6 фталевый ангидрид. Количество фталевого ангидрида регулируют по показанию газовых часов 8. Смесь фталевого ангидрида и масла непрерывно поступает в реактор 10 на поликонденсацию.

При получении лака готовую смолу из реактора 10 передают в смесители 16, в которые подают растворитель. Лак из смесителей перекачивается в отстойное отделение. Смесители снабжены конденсатором 17 для возвращения в систему улетучивающегося растворителя. Для улавливания дистиллята и паров фталевого ангидрида реактор 10 имеет уловитель фталевого ангидрида // и каплеуловитель 12. Фталевый ангидрид, растворенный в воде, из уловителя 11 поступает в сборник 18. Вся система работает под вакуумом. Перед вакуум-насосом 15 установлены нейтрализатор 13 и каплеуловитель 14. Обогрев аппаратов осуществляется парами динила,

Технологические процессы и аппаратурное оформление производства различных алкидных полимеров практически аналогичны, но различаются природой исходных веществ, а следовательно, режимами.

Алкидные полимеры широко применяются в качестве лаковых покрытий, эмалей в лакокрасочной промышленности. В электро- и радиотехнике алкидные смолы применяются для электроизоляции.

Рис. XII. 1. Схема процесса производства глифталевых олигомеров непрерывным методом:

Они используются также в качестве клеев, заливочных масс, пластификаторов нитратов целлюлозы и поливинилхлорида, для изготовления композиций с каучуком.

Ниже приведены некоторые физико-механические свойства алкидных полимеров общего назначения:

Предел прочности, кгс/см2

при растяжении. 210—280

при сжатии. 1120—1400

Ударная вязкость, кгс • см/см надреза. 1,6—1,9

Удельное объемное электрическое сопротивление,

Диэлектрическая проницаемость при 60 гц. 6,0—6,5

Водопоглощение за 24 ч, %. 0,08—0,10

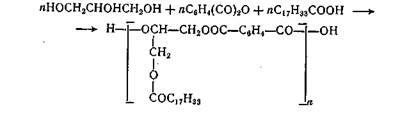

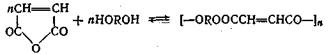

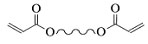

Ненасыщенные полиэфиры получают поликонденсацией ненасыщенных дикар.боновых кислот, чаще всего малеиновой или фумаровой, или смеси ненасыщенной и насыщенной дикарбоновых кислот с многоатомным спиртом. Благодаря наличию в таких полиэфирах двойных связей они способны к дальнейшей полимеризации и сополимеризации с различными мономерами. Обычно эти ненасыщенные полиэфиры и используют в виде их 60—75%-ных растворов в различных мономерах, сополимеризуясь с которыми они образуют неплавкие и нерастворимые полимеры пространственного строения. Такие растворы ненасыщенных полиэфиров в непредельных мономерах называют ненасыщенными полиэфирными смолами. Использование ненасыщенных полиэфиров в виде этих растворов обеспечивает, во-первых, более полное отверждение не* насыщенного полиэфира, а во-вторых, понижает вязкость ненасыщенных полиэфиров, что облегчает их применение в качестве связующего для армированных материалов.

Полиэфиры на основе ненасыщенных дикарбоновых кислот получают в несколько стадий. Вначале осуществляют поликонденсацию малеиновой или фумаровой кислоты (или их смеси с модифицирующей насыщенной дикарбоновой кислотой) с каким-либо гликолем (этиленгликолем, пропиленгликолем, диэтиленгликолем, три-этиленгликолем, бутиленгликолем или их смесями):

В качестве сшивающего агента чаще всего применяют стирол. Кроме него используют винилтолуолы, метилметакрилат, акрило-нитрил-, диаллилфталат, триаллилцианурат и др.

Ненасыщенные полиэфирные смолы выгодно отличаются от многих других термореактивных полимеров тем, что они способны отверждаться при комнатной или сравнительно невысокой температуре без выделения каких-либо побочных продуктов. Это позволяет изготовлять на их основе изделия (в частности, армированные пластики) при низких давлениях, что имеет большое значение как с экономической, так и технологической точек зрения.

Сополимеризация ненасыщенного полиэфира с мономером протекает в присутствии различных инициаторов (перекись бензоила, перекись, грет-бутила, перекись циклогексанона, перекись кумола, гидроперекись кумола, перекись лаурила и др.). Иногда в систему вводят ускорители, обусловливающие распад инициатора при более низких температурах. В качестве ускорителей применяются третичные ароматические амины (диметиланилин.диэтиланилинидр.). меркаптаны, соли жирных и нафталиновых кислот и металлов переменной валентности и др. При сополимеризации ненасыщенного

полиэфира с мономером образуется продукт пространственного строения:

Количество возникающих в таком продукте поперечных связей, а следовательно, и его свойства регулируют, во-первых, количеством двойных связей в самом полиэфире, что можно сделать путем синтеза смешанных полиэфиров (заменяя часть ненасыщенной дикарбоновой кислоты на насыщенную дикарбоновую кислоту), и, во-вторых, количеством сшивающего агента.

Большое влияние на свойства ненасыщенных полиэфирных смол оказывает химическое строение сшивающего мономера. Замена стирола на диаллилфталат и особенно на триаллилцианурат позволяет в значительных пределах изменять теплостойкость получаемых продуктов.

Свойства ненасыщенных полиэфиров можно значительно варьировать и путем изменения их химического строения. Так, модификация полиэфиров, полученных из ненасыщенных дикарбоновых кислот путем добавления длинноцепных монокарбоновых кислот (например, жирных кислот льняного масла), способствует увеличению гибкости полиэфирной цепи. При использовании диэтилен-гликоля получаются более гибкие макромолекулы полиэфира, чем в случае этиленгликоля. Замена при синтезе полиэфира части ма-леинового ангидрида на более высокомолекулярные дикарбоновые кислоты также увеличивает гибкость макромолекул полиэфира, причем чем длиннее цепь молекулы добавляемой кислоты, тем меньшее количество ее необходимо для получения нужного эффекта. Так, себациновой кислоты требуется меньше, чем адипиновой.

Замена фталевой кислоты на дифеновую кислоту.при получен нии ненасыщенных полиэфиров на основе фталевой кислоты, ма-леинового ангидрида и этиленгликоля существенно повышает их |- Теплостойкость. Теплостойкость ненасыщенных полиэфиров повышается также при увеличении в полиэфире содержания малеиновой кислоты, а также при введении в полиэфир ароматических-и цик-лоалифатических диолов. Ненасыщенные полиэфиры на основе про-пиленгликоля, малеинового ангидрида и изофталевой кислоты имеют более высокие величины предела прочности при растяжении и модуля упругости при изгибе, меньшее водопоглощение, лучшую химическую стойкость и Термостойкость, чем смолы на основе полиэфиров фталевой кислоты. При применении для получения не-

насыщенных полиэфиров фумаровой кислоты продуктов взаимодействия диана с окисью пропилена и стирола образуются полиэфиры с высокими прочностью при изгибе (1100 кгс/см2), химической стойкостью и незначительной величиной водопоглощения.

Вводя в состав композиций на основе ненасыщенных полиэфиров добавки различных неорганических соединений сурьмы, фосфора, хлорированных парафинов, полифенилов и др. или применяя для их синтеза такие галогенсодержащие компоненты, как ангидриды тетрахлорфталевой, тетрабромфталевой, дибромфталевой, хлорэндиковой (гексахлорэндометиленфталевой) кислот, производные фосфиновой кислоты, дихлоргидрин пентаэритрита и др., можно значительно повысить их огнестойкость. Чаще всего для синтеза самозатухающих полиэфиров применяется хлорэндиковый ангидрид.

Сырье для производства ненасыщенных полиэфиров

Основными исходными веществами для производства ненасыщенных полиэфиров являются: малеиновый ангидрид, фумаровая

белое кристаллическое вещество с т. пл. 53 °С, т. кип. 199,9 °С, плотностью 1,48 г/см3; растворяется в спирте, воде, хлороформе. Получается пропусканием смеси паров бензола, а также фурфурола с воздухом над ванадиевым катализатором при 450 °С.

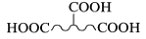

Фумаровая кислота НООССН = СНСООН —кристаллическое вещество с т. пл. 287 °С, незначительно растворимое в воде и спирте. Получается изомеризацией малеиновой кислоты при нагревании.

Этиленгликоль НОСН2СН2ОН представляет собой бесцветную гигроскопическую жидкость, смешивающуюся с водой и спиртом so всех отношениях; т. пл. —12,3 °С, т. кип. 197 °С, плотность 1,1130 г/см3, показатель преломления 1,4319. Этиленгликоль получают гидратацией окиси этилена, которую, в свою очередь, получают через этиленхлоргидрин

или каталитическим окислением этилена:

Диэтиленгликоль НОС Н2СН2ОСН2СН2ОН—бесцветная гигроскопическая жидкость, растворимая в воде, спирте, эфире; т. пл. —8°С, т. кип. 245,8 °С, плотность 1,1197 г/см3, показатель преломления 1,4472. Получают взаимодействием этиленгликоля и окиси этилена.

Пропиленгликоль НОСН2СН(СН3) ОН — бесцветная гигроскопическая жидкость, смешивающаяся с водой и спиртом во всех отношениях, т. пл. — 50 °С, т. кип. 187,4°С, плотнЪсть 1,0364 г/см3, показатель преломления 1,4323. Пропиленгликоль получают из пропилена через пропиленхлоргидрин и окись пропилена.

Производство ненасыщенных полиэфиров

В промышленности большое распространение получил способ получения ненасыщенных полиэфиров на основе малеиновои и фумаровой кислот.

Рис. XII. 2. Схема процесса производства полиэфирмалеинатов:

/ — хранилище диола; 2 —перегонный куб; 3, 7 —обратные холодильники; 4 — приемник; 5 —мерник диола; 6 — реактор; «—-конденсатор; 9 — приемник конденсата.

Технологический процесс производства полиэфирмалеинатов состоит из двух стадий: синтеза ненасыщенного полиэфира и совмещения его с мономером (рис. XII. 2).

Этиленгликоль из хранилища 1 подается на очистку в перегонный аппарат 2, который соединен с обратным холодильником 3 и приемником 4. Через мерник 5 • исходный диол поступает в реактор 6. Туда же добавляют инертный разбавитель (например, ксилол). Содержимое реактора нагревают до 70°С и пропускают через реактор ток инертного газа (азот, двуокись углерода). Затем постепенно ; при перемешивании в реактор добавляют кислотные компоненты и, если необходимо, ингибитор полимеризации и катализатор поликонденсации. Процесс ведут при 190—210 °С. По мере протекания поликонденсации вода с током инертного газа уносится из сферы реакции и, пройдя холодильник 7 и конденсатор 8, попадает в приемник 9. Пары диола, захваченные водой, конденсируются (в холодильнике поддерживается температура выше 100 °С) и снова возвращаются

в реактор. В зависимости от химической природы исходных веществ про тельность поликонденсации колеблется от 6 до 30 ч. Обычно поликонденса! канчивают, когда кислотное число реакционной смеси достигает 30—40 мг полимера. В конце процесса иногда применяют вакуум.

Совмещение ненасыщенного полиэфира с мономером осуществляют в теле, обычно превышающем объем реактора в 2—4 раза. Поскольку при i ной температуре ненасыщенный полиэфир медленно растворяется в мономе творение лучше проводить в полиэфире, охлажденном после реакции дс вводя в него для предотвращения полимеризации в качестве ингибиторе 0,02% гидрохинона (от массы полимера). Сначала в смеситель заливают м затем при перемешивании вводят ненасыщенный полиэфир и после по. однородного раствора охлаждают и фильтруют.

Свойства ненасыщенных полиэфиров

В промышленности выпускаются несколько типов ненас ных полиэфирных смол, различающихся по свойствам значению.

. Отвержденные полиэфиры являются твердыми прозра или непрозрачными материалами. Прозрачные материалы с ны пропускать до 92% света. Они устойчивы к действию ральных и органических кислот, растворам солей, многих р рителей, бензина, масел; нестойки к действию щелочей, гс кислот, хлорированных углеводородов.

Ниже • приведены некоторые свойства неотвержденн