Что относится к рельсовым опорам

РЕЛЬСОВАЯ ОПОРА

часть верхнего строения пути, расположенная под подошвой рельса и принимающая давление от рельса непосредственно или через подкладку. Опорой для рельсов м. б.: а) одиночные подушки под одну рельсовую нитку; б) продольные лежни, располагаемые под всей рельсовой ниткой; в) поперечины или шпалы, поддерживающие оба рельса. Одиночные Р. о. применялись в первое время существования ж. д. Вследствие малой устойчивости они встречаются сейчас крайне редко и только на малодеятельных путях, причем для обеспечения неизменяемости ширины колеи отдельные Р. о. соединяются поперек пути железными тягами. Продольные лежни имеют нек-рые преимущества (непрерывность опоры для рельсов, возможность устройства стыков не по наугольнику, а вразбежку), но неустойчивость ширины колеи, затруднение с отводом воды от пути и другие причины побудили к переходу на поперечные опоры, к-рые обеспечивают наиболее равномерное распределение давления на балластный слой и земляное полотно, наиболее надежно удерживают необходимую ширину колеи. Поперечины или шпалы бывают деревянные, железные и железобетонные.

Смотреть что такое «РЕЛЬСОВАЯ ОПОРА» в других словарях:

рельсовая подкладка — Ндп. подрельсовая подкладка Стальное изделие, являющееся деталью промежуточного рельсового скрепления и предназначенное для закрепления рельса на опоре (например, на шпале). Примечания 1. Кроме того, рельсовая подкладка предохраняет опору от… … Справочник технического переводчика

Рельсовая подкладка — – стальное изделие, являющееся деталью промежуточного рельсового скрепления и предназначенное для закрепления рельса на опоре (например, на шпале). Примечания. 1. Кроме того, рельсовая подкладка предохраняет опору от повреждений за счет снижения… … Энциклопедия терминов, определений и пояснений строительных материалов

рельсовая подкладка — 48 рельсовая подкладка (Ндп. подрельсовая подкладка): Стальное изделие, являющееся деталью промежуточного рельсового скрепления и предназначенное для закрепления рельса на опоре (например, на шпале). Примечания 1 Кроме того, рельсовая подкладка… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р 50542-93: Изделия из черных металлов для верхнего строения рельсовых путей. Термины и определения — Терминология ГОСТ Р 50542 93: Изделия из черных металлов для верхнего строения рельсовых путей. Термины и определения оригинал документа: 36 биметаллический рельс (Ндп. двухслойный рельс): Обычный рельс, у которого головка или верхняя ее часть… … Словарь-справочник терминов нормативно-технической документации

Крановое оборудование — Термины рубрики: Крановое оборудование Аварийное состояние кранового пути База выносных опор База крана Балласт Башня крана … Энциклопедия терминов, определений и пояснений строительных материалов

Штатив (тренога) — У этого термина существуют и другие значения, см. Штатив … Википедия

Рельсовые опоры

Подрельсовые опоры предназначены :

Требования к подрельсовым опорам:

1. прочность, износоустойчивость, долговечность;

2. высокая сопротивляемость продольным и поперечным смещениям опор в балласте;

3. дешевизна, простоя форма, удобная для изготовления и уплотнения балласта под шпалы;

4. упругость и электроизолирующие свойства.

18.Пассажирские станции.

Пассажирские станции предназначены для обслуживания населения(пассажиров) крупных городов, промышленных центров и курортных районов страны.

На них выполняются

· все виды операций с пассажирскими поездами и вагонами,

· пропуск транзитных пассажирских поездов,

· техническое обслуживание(осмотр и устранение мелких неисправностей, экипировка пассажирских вагонов водой, углём)

· подготовка вагонов к рейсу

Пассажирские станции отправляют:

· дальние(транзитные своего формирования) пассажирские поезда

Технические пассажирские станции(парки) обеспечивают ремонт и экипировку подвижного состава.

По характеру работы станции бывают:

· пассажирские- для выполнения опереций по обслуживанию пассажиров

· пассажирские –технические – для выполнения операций по подготовке пассажирских составов

· объединённые –выполняют работу пассажирских и технических станций

· зонные— пассажирские станции предназначенные для обслуживания пригородного движения

Различают следующие типы станций :

По характеру выполняемой работы с поездами различной категории:

19.Угон пути и противоугонные устройства.

Угон пути-представляет собой продольное перемещение рельсов по шпалам и как правило в сторону движения поезда.

Причины угона пути :

1)сопротивление движению колес п/с по рельсам при торможении

2)удары колес п/с о рельсы в стыках

3)изгиб рельсов под движущейся нагрузкой

Противоугоны устанавливают симметрично на обеих рельсовых нитях к 1й и той же шпале.

Противоугоны ставятся со стороны преобладающего направления движения поездов. При проявлении следов угона в противоположную сторону противоугоны в кол-ве 13 пар устанавливается и с другой стороны шпал на 2х путных линиях. Противоугоны ставят только лишь в одну сторону в сторону направления движения.

20.Расчёт высоты сортировочной горки.

Высота сортировочной горки определяется по формуле:

Где: 1,75 – мера отклонения расчетного значения сопротивлений

hосн, hсв, hск – среднее значение удельной работы сил сопротивления соответственно основного, воздушной среды, от стрелок и кривых.

hсн – удельная работа сил сопротивления от снега и инея

ho – удельная энергия, соответствующая установленной скорости роспуска

Где:

Где:

Где:

n – число стрелочных переводов по маршруту скатывания вагонов

r – коэффициент удельной работы сил сопротивления движению кривых

Где:

Назначение рельсовых опор (шпал, переводных и мостовых брусьев) заключается в распределении воспринимаемого ими давления на достаточно большую поверхность ниже расположенного балластного слоя и удержании рельсовых нитей на установленном расстоянии друг от друга. Благодаря рельсовым опорам разрозненные рельсовые нити превращаются в строго фиксированную рельсовую колею, обеспечивающую движение подвижного состава по заданной траектории. Рельсовые опоры должны быть прочными, иметь развитые опорные поверхности, допускать возможность надежного прикрепления к ним рельсов и обладать достаточным сопротивлением прохождению электрического тока.

Наиболее распространены рельсовые опоры в виде поперечин — шпал. С помощью скреплений они обеспечивают требуемую стабильность колеи, позволяют в широких пределах изменять поверхность опирания на балласт за счет своих размеров и величины между-шпальных пролетов. Небольшие размеры делают их удобными при перевозке, укладке, уплотнении балласта, исправлениях пути; замена изношенных или дефектных шпал сопровождается наименьшим отходом материала. По начальным затратам—это самое дешевое подрельсовое основание.

Шпалы весьма универсальны и в отношении возможности использования для их изготовления разнообразных материалов. Около 90% всех шпал в мире составляют деревянные шпалы. В некоторых странах преимущественно используют чугунные и стальные шпалы. Широкое внедрение получили предварительно напряженные железобетонные шпалы.

Технические и экономические преимущества шпал на особо грузонапряженных линиях в значительной мере обесцениваются их крупным недостатком — неравноупругостью, обусловленной в одних случаях неодинаковым состоянием самих шпал, и во всех случаях — различной степенью уплотнения балласта под ними. Неравноупругость подрельсового основания влечет за собой постоянные расстройства пути, прежде всего образование пустот под концами шпал.

Поэтому для особо грузонапряженных направлений ведутся поиски технически целесообразных и экономически оправданных конструкций блочных бесшпальных и безбалластных подрельсовых оснований.

Переводные и мостовые брусья, как и шпалы, являются поперечными рельсовыми опорами и отличаются от них лишь размерами.

На наших железных дорогах наибольшее распространение получили деревянные шпалы из сосны и ели. Деревянные шпалы обладают благоприятными упругими, амортизирующими и электроизолирующими свойствами, просты в изготовлении, удобны при укладке, транспортировке и смене.

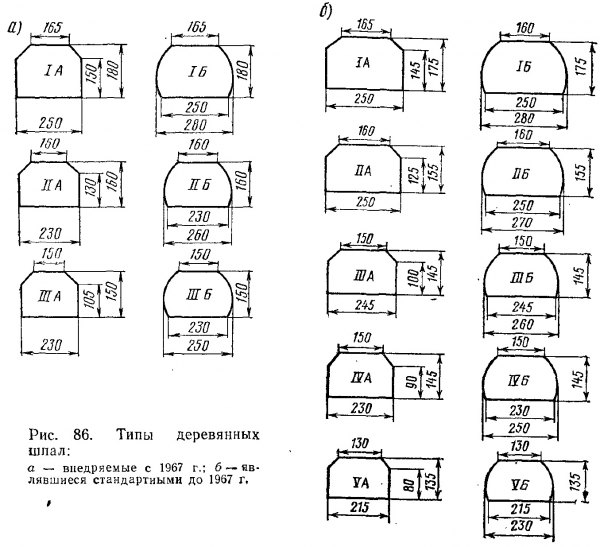

Изготовляют деревянные шпалы трех типов (рис. 86, а), из которых шпалы типов 1А и 1Б предназначены для главных путей магистральных железных дорог, типов ША и ШБ — для станционных и подъездных путей и типов IIIA и ШБ — для путей промышленных предприятий.

В зависимости от поперечного сечения различают (в каждом типе) две разновидности шпал: А — обрезные, опиленные с четырех сторон, и Б —брусковые, имеющие опиленные поверхности только сверху и снизу. Это позволяет использовать для изготовления шпал бревна различных диаметров. Длина шпал всех типов 2750 мм. До 1967 г. шпалы изготовлялись пяти типов (рис. 86, б). Длина шпал равнялась 2700 мм.

Многотипность деревянных шпал была вызвана стремлением возможно полнее использовать древесину стволов, имеющих значительные колебания размеров. Однако размерная неоднотипность шпал является и основной причиной интенсивных расстройств пути.

Чтобы увеличить срок службы деревянных шпал и предохранить от быстрого загнивания, их пропитывают антисептиками; для предотвращения растрескивания шпал их концы стягивают металлическими болтами и хомутами, проволочной обвязкой, деревянными винтами и скобами. Рельсовые подкладки с достаточно большой опорной поверхностью и упругие шпальные прокладки надежно защищают древесину шпал от механического износа. Старогодные шпалы ремонтируют в специализированных шпалоремонтных мастерских.

Металлические шпалы по распространенности занимают второе место в мире. Наибольшее протяжение путей с металлическими шпалами в Швейцарии, ФРГ, Турции, Индии. В значительном количестве металлические шпалы имеются на железных дорогах Индонезии, Пакистана, Австралии и некоторых других стран.

Основные причины, побудившие ряд стран широко использовать металлические шпалы, сводятся к следующим:

ограниченность лесных ресурсов при наличии развитого металлургического производства (например, Германия в довоенные годы);

очень короткий срок службы деревянных шпал в неблагоприятных климатических условиях вследствие разрушений древесины насе-комыми-термитами (например, в Индии, Индонезии, Австралии);

большое протяжение кривых очень малых радиусов (например, в Швейцарии); металлические шпалы наиболее надежно обеспечивают стабильность рельсовой колеи.

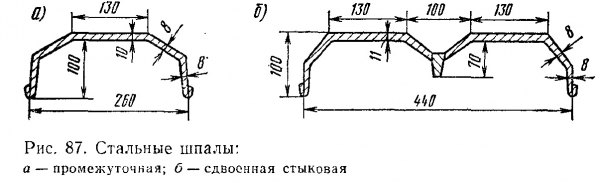

Для изготовления металлических шпал используют чугун и сталь. Чугунные шпалы представляют собой два перевернутых овальных или прямоугольных колпака,на вершины которых опираются рельсы; между собой колпаки попарно соединены стальными брусьями. Колпаки имеют челюсти, в которых заклинивают рельсы. Стальные шпалы <рис. 87) изготовляют из полосы толщиной 8—10 мм с окаймленными краями в форме перевернутого корыта. Для увеличения сопротивления сдвигу концы шпал также отгибают вниз, чтобы балласт под шпалой оказался в замкнутом корыте.

Срок службы металлических шпал составляет от 20 до 40 лет. Основные их недостатки: подверженность коррозии (особенно в местах прикрепления рельсов), электропроводность, жесткость, неприятный шум при движении поездов, большой расход металла.

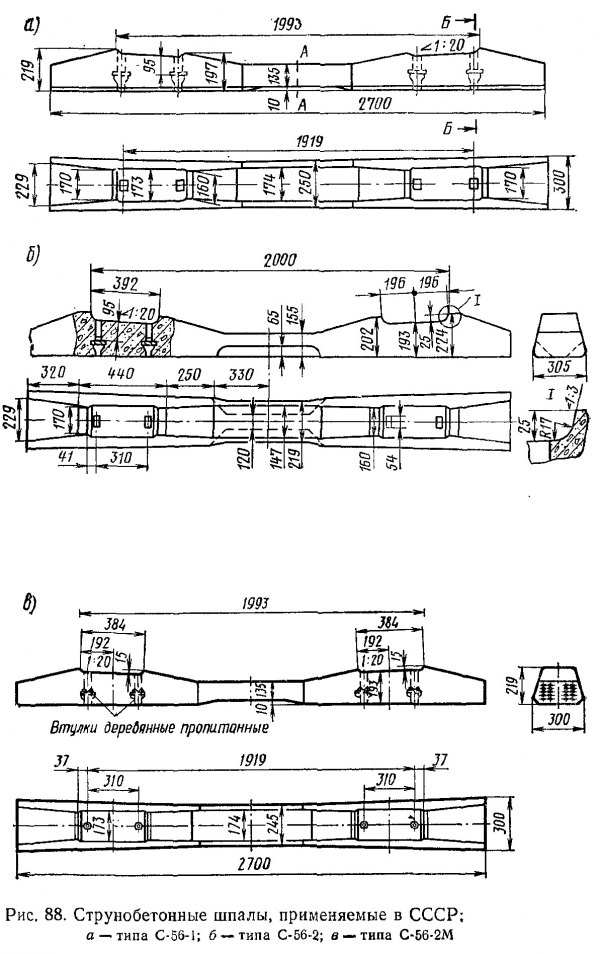

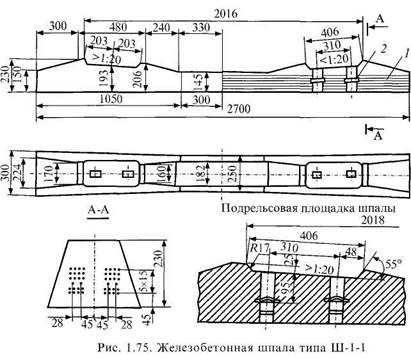

Появление предварительно напряженного железобетона, допускающего работу конструкций не только на сжатие, но и на растяжение, послужило толчком к широкому внедрению железобетонных шпал. На наших дорогах предварительно напряженные железобетонные шпалы в широком масштабе начали применять с 1954 г. Струнобетонные цельнобрусковые железобетонные шпалы показаны на рис. 88.

Преимуществами железобетонных шпал являются: сбережение древесины для других нужд народного хозяйства; значительно больший ожидаемый общий срок службы (40—50 лет); большая устойчивость пути против выброса в сторону; однотипность и равноупругость шпал, а следовательно, и большая плавность движения поездов.

Железобетонным шпалам свойственны и два крупных недостатка, а именно:

большая жесткость, а значит, большие давления и вибрации, передаваемые на балластный слой и вызывающие интенсивные расстройства пути, поломки рельсов и скреплений в стыках;

электропроводимость, вызывающая значительные усложнения конструкций скреплений.

Общий вид пути с железобетонными шпалами показан на рис. 89. На опытных участках железных дорог уложены и проходят эксплуатационные испытания блочные железобетонные подрельсовые основания. Стабильность пути с такими основаниями предполагается на 20—30% большей по сравнению с железобетонными шпалами, так как в связи с большой площадью соприкосновения с балластом уменьшается удельное давление и загрязнение балласта.

Admin добавил 04.12.2011 в 17:00

Вы можете дополнить или изменить данную статью, нажав кнопку Редактор

Подрельсовые опоры

Назначение и требования к подрельсовым опорам.Назначение подрель-совых опор:

— воспринимать вертикальные, боковые и продольные усилия и переда

вать их на балластный слой;

— обеспечивать стабильность ширины рельсовой колеи, подуклонки рель

совых нитей и их электрическую изоляцию друг от друга на участках с авто

блокировкой;

— обеспечивать совместно с балластным слоем стабильное положение

рельсовой колеи в плане и профиле.

Требования к подрельсовым опорам. Подрельсовые опоры должны обладать:

— прочностью, износоустойчивостью и долговечностью;

— высокой сопротивляемостью продольным и поперечным смещениям

опор в балласте;

— дешевизной, иметь простую форму, удобную для изготовления и уп

лотнения балласта под шпалой;

— упругостью и электроизолирующими свойствами.

Подрельсовые опоры устраивают в виде шпал и брусьев (на стрелочных

переводах и металлических мостах). Кроме того, на искусственных сооружениях применяют блочные основания безбалластного типа из железобетона (в виде плит на мостах, малогабаритных рам — в тоннелях).

Основные материалы для шпал и брусьев — дерево и железобетон. На некоторых зарубежных дорогах применяют металлические шпалы. Причины, вызвавшие применение металлических шпал: ограниченность лесных ресурсов, при развитом металлургическом производстве (Германия); очень короткий срок службы деревянных шпал в неблагоприятных климатических условиях (в Индии, Индонезии термиты поедают шпалы); большое протяжение кривых малого радиуса, в этом случае металлические шпалы лучше обеспечивают стабильность рельсовой колеи. Срок службы металлических шпал 20—40 лет. На отечественных железных дорогах металлические шпалы не применяются из-за имеющихся существенных недостатков. Металлические шпалы подвергаются коррозии, они проводят электрический ток, создают шум при движении поездов, большой расход металла.

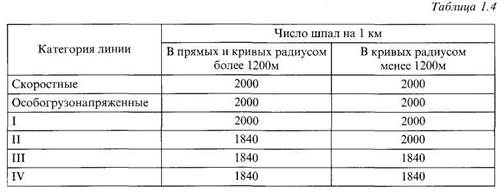

Количество шпал на 1 км устанавливается из условия обеспечения необходимой сопротивляемости рельсошпальной решетки продольному и поперечному сдвигу, а также из условия выравнивания давления в балластном слое по его глубине. В результате экспериментальных исследований и теоретических расчетов было установлено оптимальное количество шпал, которое и принято в качестве стандарта (табл. 1.4).

Деревянные шпалы и брусья.Деревянные шпалы в настоящее время имеют наибольшее распространение на железных дорогах нашей страны. Протяжение главных путей на деревянных шпалах составляет примерно 70 % развернутой длины.

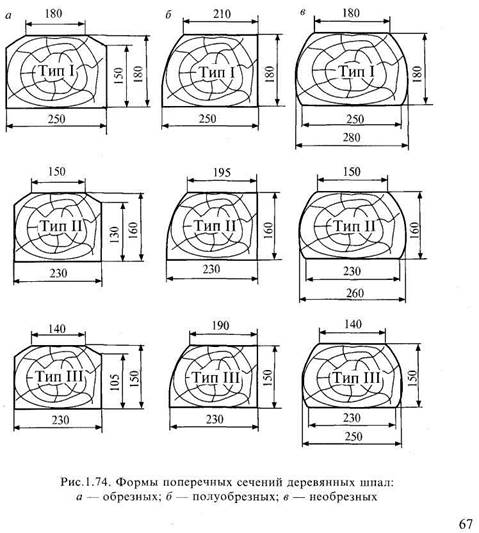

По форме поперечного сечения шпалы подразделяются на три вида (рис. 1.74): обрезные — пропилены четыре стороны, полуобрезные — пропилены три стороны и необрезные—пропилены две противоположные стороны. Длина деревянных шпал

|

|

принята 275 см. Для линий с высокой грузонапряженностью поставляются шпалы длиной 280 см. Деревянные шпалы не имеют ограничений по зонам укладки. В первую очередь рекомендуется укладывать деревянные шпалы на участках:

— звеньевого пути, особенно с кривыми малого радиуса (менее 300 м), где требуется уширение колеи до 1530—1535 мм;

— новостроек с нестабилизированным земляным полотном, особенно в

зонах вечной мерзлоты и на болотистых основаниях;

— на участках, подверженных пучению;

— засоряемых (угольно-рудные, торфяные маршруты и т.п.), где перио

дичность ремонтов пути, связанных с очисткой щебеночного балласта, все

го 2—3 года;

— высокогрузонапряженных линий (свыше 80—100 млн т-км брутто/км в

год), где применение бесстыкового пути с железобетонными шпалами явля

ется малоэффективным.

Достоинства деревянных шпал: упругость, легкость обработки, простота прикрепления рельсов, хорошее сцепление со щебнем, малая чувствительность к ударам и колебаниям температуры, сравнительно небольшая масса, обладают амортизирующими и электроизолирующими свойствами.

Вместе с тем деревянные шпалы имеют и недостатки: сравнительно небольшой срок службы из-за гниения, растрескивания и механического износа (в среднем до 15 лет на отечественных железных дорогах), большой расход дефицитной и дорогой древесины, неоднородность упругих свойств пути по длине (из-за неодинаковых размеров шпал).

Для повышения срока службы деревянные шпалы пропитывают масляными и водными антисептиками для защиты от гниения. Пропитка производится на специальных шпалопропиточных заводах. Для предупреждения появления и развития трещин, концы шпал стягивают обвязочной проволокой диаметром 6—7 мм на расстоянии 120—150 мм от концов. Наиболее эффективным является укрепление концов шпал деревянными пропитанными винтами.

Железобетонные шпалы и брусья.Массовая укладка железобетонных шпал была начата в 1959 г. и в настоящее время протяженность пути на железобетонных шпалах составляет 48,8 тыс км, в т.ч. на главных путях 37,3 тыс. км или 30 % развернутой длины.

Многолетний опыт эксплуатации шпал брускового типа из предварительно напряженного железобетона показал их достоинства по сравнению с деревянными шпалами:

— значительно больший срок службы (30—50 лет);

— стабильность ширины рельсовой колеи;

— однотипность и равноупругость шпал, а, следовательно, и большая

плавность движения поездов;

— повышенная (на 10—20 % по сравнению с деревянными шпалами) ус

тойчивость бесстыкового пути против выброса.

Недостатки железобетонных шпал:

— повышенная (в 2—3 раза) жесткость пути на железобетонных шпалах, которую приходится снижать с помощью прокладок амортизаторов;

— электропроводность и необходимость применять недолговечные изо

лирующие детали;

— хрупкость и чувствительность к ударам;

— низкая работоспособность железобетонных шпал в зоне рельсовых сты

ков (выход в 3—5 раз выше, чем в средней части рельсов);

— большая масса (265 кг), что затрудняет одиночную смену дефектных

шпал и требует мощного кранового оборудования для укладки звеньев.

Железобетонные шпалы эффективны в следующих условиях:

— в сочетании с бесстыковыми рельсовыми плетьми (звеньевой путь с же

лезобетонными шпалами неоправдан и технически и экономически);

— на линиях со скоростным движением пассажирских поездов (более 140 км/ч)

благодаря высокой стабильности и равноупругости такого пути.

Сфера рационального применения железобетонных шпал в настоящее время расширяется за счет железных дорог Урала, Сибири и Дальнего Востока. В 1997 г. начата укладка бесстыкового пути на железобетонных шпалах на Дальневосточной, Забайкальской, Красноярской железных дорогах.

В связи с высокой стоимостью и недолговечностью деревянных брусьев (стрелочных и мостовых) в последние годы все более широкое применение находят подрельсовые основания из железобетона.