Что относится к промежуточному скреплению

Какими бывают рельсовые скрепления?

Рельсовые скрепления – это приспособление, которое позволяет соединить между собой рельсы или прикрепить рельсу к шпалам.

В России и странах СНГ, как правило, длина у рельсов 25 метров. Чтобы уменьшить число стыков между рельсами используется бесстыковой путь.

Виды рельсовых скреплений

Типы рельсовых скреплений

• Рельсовое скрепление типа W30 (VOSSLOH)

Используется на участках, где преобладает высокоскоростное и тяжеловесное движение. Такой тип рельсового скрепления сочетает в себе высокую виброустойчивость и эластичность.

• Рельсовое скрепление типа Пандрол

Анкерное рельсовое скрепление так же используется для высокоскоростного движения. Сокращает сроки путеукладочных работ, снижает затраты на содержание пути.

• Рельсовое скрепление типа АРС

Используется на бесстыковом пути грузонапряженных участках. Ликвидирует необходимость в подкручивании и смазывании гаек и болтов, что позволяет значительно сэкономить на смазке.

• Рельсовое скрепление типа ЖБР-ШД

Используется на железобетонных шпалах. Бесподкладочное пружинное раздельное скрепление с пониженной жесткостью. Дает возможность сохранять ширину колеи, противодействует «угону» рельсов.

Если у вас есть вопросы звоните по номеру +7 (351) 225-13-47, 219-00-80 (круглосуточно) и наши специалисты обязательно ответят на них!

⟦Рельсовые скрепления⟧

промежуточные, стыковые

виды: КБ, ЖБР, АРС

Рельсовые скрепления — деталь, прикрепляющая рельсы к подрельсовому основанию (шпалам) или соединяющая рельсы между собой. Рельсовые скрепления играют важную роль в определении геометрических параметров, пространственной жесткости и общей надежности колеи. От них также зависит, как подвижные части движущегося транспорта будут взаимодействовать с полотном, уменьшая уровень вибраций..

Меню страницы:

Материал страницы предоставляется, как есть, без возможности редактирования и добавления информации. Данная страница несет исключительно информационный характер, хоть и имеет спонсоров в лице компаний ООО «ЛитСтройКом» и GREENRAIL GROUP S.R.L. Основная цель которая преследовалась при создании данного материала, это консолидация нужной информации на одной странице. Мы надеемся такой подход облегчит новому поколению специалистов по Ж/Д, получить актуальную информацию.

⟦Устройство рельсовых скреплений⟧

Рельсовые скрепления это ключевые элементы ВСП – приспособления, соединяющие металлоконструкции между собой и/или с основанием (то есть с деревянными/железобетонными шпалами).

Также востребованы при создании бесстыковой дороги, когда нужно, чтобы под воздействием внешних факторов смещались только концевые части плетей, а средние оставались неизменными даже при серьезных перепадах температуры. То, в каком количестве они будут использованы, напрямую повлияет на затраты при строительстве и эксплуатации. Экономить на них небезопасно, но и нет смысла увеличивать количество скрепления на километр пути, ведь тогда вырастут расходы на эксплуатацию железной дороги.

Изначально когда только строились первые железные дороги, для соединения рельс и шпал использовали костыли. Но такой элемент имел множество недостатков, главным из которых был уменьшение прижатия при постоянной вибрации от состава. Именно борьба с вибрацией усложнила устройство рельсового скрепления и добавило в него пружинный элемент клемму ЖБР.

Помимо соединения, эти элементы решают следующие задачи:

Делятся они на две главные группы:

Стыковые – используются для соединения звеньев двутавровых балок между собой;

Промежуточные – для фиксации металлоконструкций на опорных основаниях.

Промежуточные рельсовые скрепления

Промежуточные рельсовые скрепления применяются для соединения рельсов с подрельсовым основанием (шпалами, брусьями). Они должны обеспечивать:

— установленную ширину колеи;

— прижатие рельсов к основанию, исключающее отрыв рельсов и их про

дольное перемещение;

— препятствовать опрокидыванию рельсов под воздействием подвижно

го состава;

— допускать замену деталей без перерыва в движении поездов;

— допускать регулирование рельсовых нитей по высоте в пределах 10—20 мм;

— обеспечивать электроизоляцию рельсов от основания (при железобе

тонных шпалах);

— обеспечивать экономическую эффективность конструкции верхнего

строения пути.

Скрепления должны способствовать более продолжительным срокам службы всех элементов пути.

Промежуточные рельсовые скрепления по своей конструкции делятся на подкладочные и бесподкладочные (без металлических подкладок под рельсами).

Подкладка увеличивает площадь передачи давления от рельса на опору, обеспечивает подуклонку рельсов, объединяет все костыли при работе на сдвиг.

Подкладочные скрепления подразделяются на раздельные, нераздельные и смешанные. При раздельном скреплении рельс к подкладке присоединяется отдельно, а подкладка к шпале отдельно с помощью шурупов или костылей. В нераздельном скреплении рельс вместе с подкладками соединяется с опорой одними и теми же костылями. При смешанном скреплении рельс через подкладку соединяется с опорой, а подкладка, кроме того, самостоятельно прикрепляется к опоре.

|

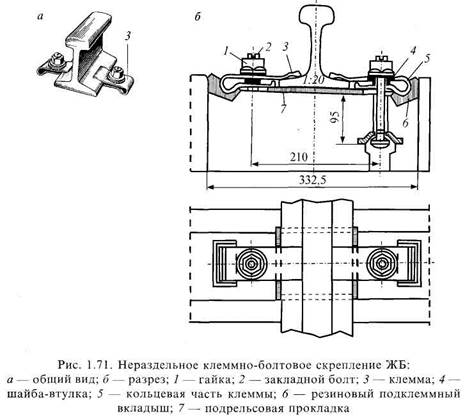

Скрепления для деревянных шпал.Наиболее распространенным скреплением на дорогах России является смешанное скрепление (рис. 1.68). Достоинством этого скрепления являются малое число деталей, простота в изготовлении и эксплуатации, небольшой расход металла. К недостаткам следует отнести плохое сопротивление угону пути. Основными элементами этого скрепления являются: ребордчатая подкладка и костыли (рис. 1.68). Костыли подразделяются на основные и обшивочные. Основные костыли прижимают подошву рельса к подкладке и шпале, удерживают рельс от бокового сдвига и опрокидывания. Обшивочные костыли прижимают подкладку к шпале, уменьшая ее вибрацию.

При применении смешанных скреплений ДО на прямых участках пути рельсы пришиваются к шпале четырьмя костылями, а на стыковых шпалах — пятью. В кривых радиусом 1200 м и менее, а также на мостах, в тоннелях и на скоростных участках на всех шпалах рельсы пришиваются пятью костылями.

Для уменьшения износа шпал между подкладкой и шпалой укладывают прокладки тол-

|

щиной 6—10 мм из резины, резинокор-да, интенсивность износа при этом снижается в 2,7—3,7 раза.

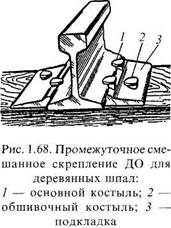

Вторыми по распространению являются раздельные скрепления КД (рис. 1.69). Рельс прижимается к подкладке двумя клеммами, а подкладка к шпале четырьмя шурупами. Прижатие клеммы обеспечивает болт с гайкой и шайбой. Под подошву рельса укладывают упругую прокладку.

Достоинствами раздельных скреплений являются:

— отсутствие вибрации подкладки, а

следовательно, увеличение сроков служ

бы шпал;

— сильное прижатие рельсов к под

кладкам, что обеспечивает достаточное

сопротивление угону пути;

— возможность смены рельсов без вы

винчивания шурупов.

Недостатки этих скреплений:

— большое количество деталей;

— быстрое ослабление натяжения

клеммных болтов, что вызывает их по

стоянное подтягивание.

Более совершенным раздельным скреплением является скрепление Д 4 с упругими клеммами. Оно позволяет регулировать положение рельсов по высоте до 14 мм за счет изменения толщины подрельсовых прокладок.

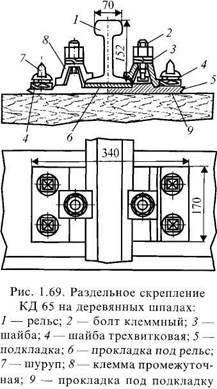

Скрепления для железобетонных опор.Типовым промежуточным скреплением для железобетонных шпал является раздельное клеммно-болтовое скрепление КБ (рис. 1.70), в котором рельс к подкладке прижимается жесткими клеммами, надеваемыми на клеммные болты. Под гайки клеммных болтов ставят упругие шайбы. Металлические подкладки укладывают на наклонную (для обеспечения подуклонки рельсов), заглубленную в тело шпалы на 15— 25 мм подрельсовую площадку. На бетон под подкладку укладывают резиновую прокладку, чтобы обеспечить электро- и виброизоляцию. Подкладка крепится к шпале закладными болтами.

Недостатками конструкции скреплений КБ является многодетальность (21 деталь в каждом узле скреплений), материалоемкость (общая масса металлических и полимерных деталей на 1 км пути составляет соответственно 41,6 и 2,1 т). На 1 км пути около 16 тыс. болтов, содержание которых (очистка от грязи, смазка, подтягивание гаек) требует больших затрат.

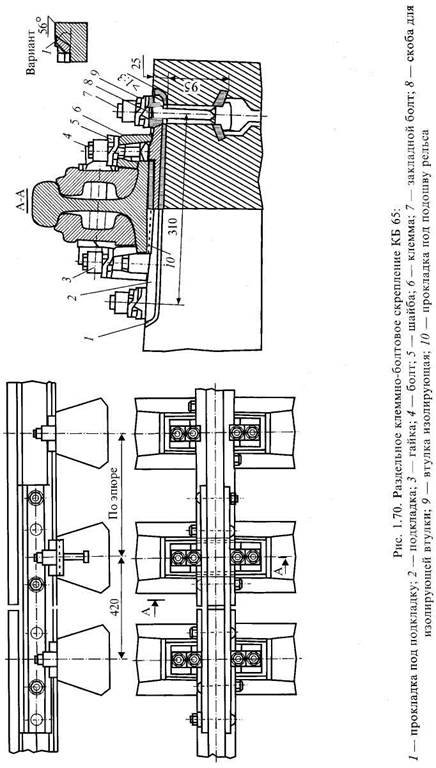

Кроме типовых скреплений КБ на участках пути с железобетонными шпалами в России используют бесподкладочное скрепление ЖБ.

|

Нераздельное клеммно-болтовое скрепление ЖБ (рис. 1.71) имеет два закладных болта, которыми при помощи упругих клемм и упругих (резиновых) прокладок рельс прижимается к шпале. Пружинные клеммы должны быть высокой прочности и требуемой пружинности.

Для электроизоляции закладных болтов от металлических частей скрепления на них надевают изолирующие втулки.

Рельсовое скрепление

Рельсовое скрепление — конструкция, соединяющая рельсы между собой или прикрепляющая их к подрельсовому основанию.

Рельсовые скрепления подразделяются на стыковые, служащие для соединения рельсов между собой вдоль пути, и промежуточные — для прикрепления рельсов к опорам (шпалам, рамам, плитам и т. д.).

Стыковые скрепления выполняются в виде плоских накладок, соединяющих рельсы при помощи болтов. В начале XX века от ранее применявшихся четырёхдырных плоских накладок перешли к шестидырным фартучным накладкам, у которых подошва рельса перекрывается горизонтальной полкой, переходящей в вертикальный «фартук». В месте прикрепления рельсов к стыковым шпалам для размещения подкладок и костылей (против второго и пятого болтовых отверстий) в полке и фартуке сделаны вырезы. При увеличении нагрузок и скоростей в этом ослабленном сечении возникали косые изломы. С 1947 года на отечественных железных дорогах осуществлялся переход на двухголовые накладки с четырьмя болтовыми отверстиями (рис. 1) для рельсов Р75 и Р65 и шестью для рельсов Р50. Масса четырёхдырных накладок для рельсов Р50 — 18,77 кг, для рельсов Р65 и Р75 — 23,48 кг, а шестидырных для рельсов Р50 — 18,77 кг, для рельсов Р65 и Р75 — 29,5 кг. В уравнительных пролётах бесстыкового пути применяются накладки с шестью отверстиями. Отверстия в накладках сделаны поочерёдно овальной и круглой формы. Верхние и нижние головки накладок имеют скос, выполненный под тем же углом, как нижняя грань головки и верхняя грань подошвы рельса. Поэтому при затягивании стыковых болтов обеспечивается устойчивость рельсового стыка. Стыковые болты диаметром 27 мм для рельсов Р65 и Р75 и 24 мм для рельсов Р50 имеют круглую голову и овальный подголовок. Такой подголовок входит в овальное отверстие накладки, благодаря чему болт при завинчивании гайки не проворачивается. Разрезные шайбы, надеваемые на болт под гайку, обеспечивают упругое восприятие сил до 12 кН. Для изолирующих стыков на линиях, оборудованных автоматической блокировкой, применялись первоначально деревянные накладки, позже лигнофолиевые, а с 1950-х годов — металлические. Между металлической накладкой и рельсом помещается полиэтиленовая прокладка, на болты надеваются полиэтиленовые втулки. Торцы рельсов также разделены изолирующей прокладкой. В конструкции изолирующего стыка могут применяться и объемлющие накладки, охватывающие рельсы со стороны нижней плоскости подошвы. С 1969 года широко применяют клееболтовые электроизолирующие стыки, в которых двухголовые накладки уменьшены по высоте с обеих сторон на 3 мм. Образующийся между накладкой и рельсом люфт заполнятеся стеклотканью, пропитанной эпоксидным клеем с добавлением отвердителя. При использовании накладок с шестью болтовыми отверстиями и затяжкой болтов до 150—170 кН такой стык упруго воспринимает продольные силы до 1500 кН, а при применении объемлющих накладок — до 3000 кН.

Промежуточные скрепления могут быть раздельными (тип Д2 и Д4 для деревянных и тип КБ для железобетонных шпал), нераздельными (костыльные с подкладками, имеющими три костыльных отверстия, для деревянных шпал и тип ЖБ для железобетонных шпал) и смешанными (тип ДО — костыльные с подкладками, имеющими пять костыльных отверстий, для деревянных шпал).

Наиболее распространённой конструкцией промежуточного рельсового скрепления на пути с деревянными шпалами является костыльное скрепление (тип ДО). В этой конструкции (рис.2) применяются клинчатые двухребордчатые подкладки с пятью костыльными отверстиями: три для постановки костылей у подошвы рельса (из них два — с внутренней стороны) и два — для обшивочных костылей, для удобства расшивки которых на подкладке предусмотрены бортики. Для предохранения от прорезания древесины шпал подкладки имеют закруглённые по концам нижние грани и укладываются на прокладки из полимерных материалов (гамбелита или резины). Костыли имеют длину 165 мм, поперечное сечение 16×16 мм, овальную головку; пучинные костыли выпускаются длиной 205, 230, 255, 280 мм. Для более стабильного прижатия рельсов к подкладкам и шпалам могут применяться термически обработанные изогнутые костыли, обладающие пружинящими свойствами. В раздельных промежуточных скреплениях (тип Д2 и Д4) подкладка прикрепляется к шпале шурупами, а рельс к шпале клеммами и клеммными болтами (рис. 3). Скрепления этих типов имеют много деталей, большую металлоёмкость, но позволяют укладывать бесстыковой путь на деревянных шпалах и производить выправку пути установкой дополнительных подрельсовых прокладок между подошвой рельса и подкладкой.

Промежуточные рельсовые скрепления для пути на железобетонных шпалах применяются двух основных типов: подкладочные типа КБ с жёсткой клеммой (рис. 4) и бесподкладочные типа ЖБ с пружинной клеммой (рис. 5). В скреплении КБ подкладка, имеющая две реборды, крепится к шпале двумя закладными болтами, которые вставляются в шпальные отверстия и после поворота на 90° упираются плечиками

в закладную шайбу. Под гайкой и шайбой закладного болта устанавливают текстолитовую втулку, обеспечивающую электрическую изоляцию болта от подкладки. Под подкладку укладывается изоляционная резиновая рифлёная прокладка, позволяющая также снизить жёсткость конструкции. Обычно резиновая прокладка имеет толщину 7 мм, в шпале с углублением для подрельсовой площадки — 14 мм. В отверстия реборд в виде ласточкиного хвоста вставляют клеммные болты, закрепляющие клеммы. Опираясь одной лапкой в подкладку, а другой — в подошву рельса, клеммы фиксируют рельс на подкладке. Для уменьшения жёсткости и большей стабильности прижатия подошвы рельса к шпале под гайку клеммного болта укладывают двухвитковую шайбу, а под подошву рельса — прокладки. Положение рельса можно регулировать по высоте до 14 мм укладкой дополнительных прокладок из полиэтилена. Установка пружинной прутковой клеммы типа «Краб» позволяет дополнительно снизить жёсткость конструкции. Скрепление ЖБ имеет два закладных болта, которые прижимают пружинные клеммы к шпале и подошве рельса. У пластинчатой клеммы нижняя ветвь доходит до кромки подошвы, а верхняя прижимает подошву рельса к шпале. Изоляция закладного болта аналогична изоляции скрепления КБ. Рельс от шпалы изолируется постановкой резиновой прокладки, служащей одновременно амортизатором. Пружинящие свойства клеммы обеспечивают стабильное прижатие подошвы рельса к прокладке и шпале. Скрепление ЖБ не позволяет регулировать рельсы по высоте и имеет недостаточное сопротивление горизонтальным боковым силам в крутых кривых. Основные недостатки скреплений КБ — высокую жёсткость и многодетальность — позволяют устранить скрепления типа БП (рис. 6), в которых закладной болт выполняет функции и клеммного болта, а клеммы — пружинные, пластинчатые или прутковые. При этом сохраняется возможность регулировки положения рельса по высоте. Скрепление БП является универсальным, поскольку при заглублении подрельсовой площадки на 25 мм оно может использоваться и без подкладки, но с упругими прокладками и клеммами. Бесподкладочное скрепление типа ЖБР (рис. 7) отличается повышенной надёжностью по сравнению со скреплением типа ЖБ. Так же, как скрепление БП, имеет заглублённую подрельсовую площадку и пружинную клемму, в которой подошва рельса перекрывается её верхней и нижней ветвями.

Что относится к промежуточному скреплению

Рисунок 1.4 Промежуточное скрепление КБ-65

Рисунок 1.4 Промежуточное скрепление КБ-65

Интерактивная схема 1.3 Элементы скрепления КБ-65

Интерактивная схема 1.3 Элементы скрепления КБ-65

прокладка под подкладку

скоба для изолирующей втулки

Рисунок 1.5 Промежуточное скрепление КБ-65 в пути

Рисунок 1.5 Промежуточное скрепление КБ-65 в пути

Рисунок 1.6 Промежуточное скрепление ЖБР-65 на железобетонных шпалах

Рисунок 1.6 Промежуточное скрепление ЖБР-65 на железобетонных шпалах

Интерактивная схема 1.4 Элементы скрепления ЖБР-65

Интерактивная схема 1.4 Элементы скрепления ЖБР-65

Видеоролик 1.2 Промежуточное скрепление ЖБР-65

Видеоролик 1.2 Промежуточное скрепление ЖБР-65

Рисунок 1.7 Промежуточное скрепление ЖБР-65Ш

Рисунок 1.7 Промежуточное скрепление ЖБР-65Ш

Интерактивная схема 1.5 Элементы скрепления ЖБР-65Ш

Интерактивная схема 1.5 Элементы скрепления ЖБР-65Ш

шуруп с шестигранной головкой

Рисунок 1.8 Промежуточное скрепление ЖБР-65ПШМ

Рисунок 1.8 Промежуточное скрепление ЖБР-65ПШМ

Интерактивная схема 1.6 Элементы скрепления ЖБР-65ПШМ

Интерактивная схема 1.6 Элементы скрепления ЖБР-65ПШМ

шуруп с шестигранной головкой

Рисунок 1.9 Промежуточное скрепление ЖБР-65ПШ

Рисунок 1.9 Промежуточное скрепление ЖБР-65ПШ

Интерактивная схема 1.7 Элементы скрепления ЖБР-65ПШ

Интерактивная схема 1.7 Элементы скрепления ЖБР-65ПШ

шуруп с шестигранной головкой

Рисунок 1.10 Промежуточное скрепление СМ-1

Рисунок 1.10 Промежуточное скрепление СМ-1

Интерактивная схема 1.8 Элементы скрепления СМ-1

Интерактивная схема 1.8 Элементы скрепления СМ-1

шуруп с шестигранной головкой

боковой упор полимерный

Рисунок 1.11 Промежуточное скрепление АРС

Рисунок 1.11 Промежуточное скрепление АРС

Интерактивная схема 1.9 Элементы скрепления АРС

Интерактивная схема 1.9 Элементы скрепления АРС

Видеоролик 1.3 Промежуточное скрепление АРС

Видеоролик 1.3 Промежуточное скрепление АРС

Рисунок 1.12 Железобетонные шпалы с установленным промежуточным скреплением W-30

Рисунок 1.12 Железобетонные шпалы с установленным промежуточным скреплением W-30

Интерактивная схема 1.10 Элементы скрепления W-30

Интерактивная схема 1.10 Элементы скрепления W-30

Рисунок 1.13 Промежуточное скрепление Pandrol

Рисунок 1.13 Промежуточное скрепление Pandrol

Интерактивная схема 1.11 Элементы скрепления Pandrol

Интерактивная схема 1.11 Элементы скрепления Pandrol

фиксатор рабочего положения

боковой опорный изолятор

Рисунок 1.14 Промежуточное скрепление Pandrol в пути

Рисунок 1.14 Промежуточное скрепление Pandrol в пути

Способы прикрепления рельсов к шпалам

Способы прикрепления рельсов к шпалам зависят от:

Таблица 1.1 Способы и схемы прикрепления рельсов к шпалам в зависимости от характеристики пути

| Характеристика пути | Способы и схемы прикрепления рельсов к шпалам | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Звеньевой путь на деревянных шпалах | |||||||||||

| Пути 1-го и 2-го классов, а также все кривые радиусом 1200 м и менее, все мосты, тоннели и подходы к ним на длине 50 м | Подкладки и рельс прикрепляются к шпале на полное количество костылей. | ||||||||||

| Пути 3-го и 4-го классов | Двумя основными и двумя обшивочными костылями, кроме стыковых и предстыковых шпал, на которых подкладка и рельс скрепляются со шпалой пятью костылями. На стыковых шпалах с двухголовыми накладками основные костыли располагаются в сторону рельса «затылком». | ||||||||||

| Пути 5-го класса | Допускается пришивать подкладки к шпалам двумя (в кривых радиусом 650 м и менее – тремя) основными костылями. На стыковых шпалах с двухголовыми накладками основные костыли располагаются в сторону рельса «затылком». | ||||||||||

| Бесстыковой и звеньевой путь на железобетонных шпалах | |||||||||||

| Все пути с 1-го по 5-й класс независимо от типа рельсов и плана линии | При раздельном скреплении рельс прикрепляется на каждом конце шпалы двумя клеммами на конце шпалы, а подкладка прикрепляется к шпале двумя закладными болтами или шурупами. При нераздельном скреплении рельс прикрепляется к каждому концу шпалы двумя клеммами, при этом подкладка и клеммы крепятся к шпале общим прикрепителем. При бесподкладочном скреплении рельс крепится к каждому концу шпалы клеммами, которые в свою очередь крепятся к шпале при помощи анкеров, закладных болтов или шурупов. | ||||||||||

Допускается применение других, утвержденных ОАО «РЖД», способов прикрепления рельсов к шпалам.

При укладке бесстыкового пути каждый узел скреплений должен обеспечивать нормативное прижатие рельса к основанию. Это достигается затяжкой гаек, болтов и шурупов промежуточных скреплений с крутящим моментом в соответствии с требованиями таблицы 1.2.

Таблица 1.2 Нормы затяжки гаек, болтов и шурупов при укладке бесстыкового пути и допускаемое понижение ее в процессе эксплуатации

| Показатели | Крутящий момент, Н.м, при типах скреплений | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| КБ-65 | ЖБР-65 | ЖБР-65Ш, ЖБР-65ПШМ, ЖБР-65ПШ, СМ-1 | W-30 | |||||||

| клеммный болт | закладной болт | |||||||||

| Затяжка гаек, болтов и шурупов при укладке бесстыкового пути | 150 * | 120 * | 180–200 | 220–250 | 300–350 | |||||

| Минимально допускаемое значение затяжки гаек, болтов и шурупов в процессе эксплуатации | 100 | 70 | 120 | 150 | 200 | |||||

* – Для обеспечения запаса усилия прижатия затяжку гаек, болтов, скреплений КБ-65 при укладке плетей и при подтягивании их в процессе эксплуатации необходимо производить с крутящим моментом 200 Н·м (20 кгс·м) – для клеммных болтов, 150 Н·м (15 кгс·м) – для закладных болтов. Для других типов рельсовых скреплений – по утвержденным Управлением пути и сооружений техническим условиям, инструкциям.

При обнаружении на звеньевом пути зазоров между рельсом и подкладкой, при которых подошва рельса оказывается выше реборд подкладок с наружной стороны, скорость движения поездов ограничивается: