Что относится к губительным потерям в системе lean production

Бережливое производство (LEAN-производство)

Бережливое производство (англ. «lean production») — особая концепция управления производством, разработанная Toyota. Её суть заключается в повышении уровня работы за счёт снижения потерь. Концепция возникла в промышленности, но на данный момент применяется практически везде.

Первым её ввёл концерн Toyota, затем идею подхватили другие промышленные компании. Позже японская концепция бережливого производства распространилась на все остальные сферы, вплоть до здравоохранения и сферы услуг. Целью методов lean-производства является создание особой культуры производства, при которой самым главным будет являться ценность продукта и избегание всевозможных потерь при минимальных затратах ресурсов.

Содержание:

Метод 5S

Самый распространённый и наиболее известный метод бережливого производства, применяемый практически везде. Нацелен на то, чтобы избежать потерь, связанных с рабочим пространством, поэтому подразумевает максимально рациональную и эффективную его организацию.

Часто к ощутимым потерям приводит появление брака из-за беспорядка на рабочем месте или долго поиска сотрудником нужного инструмента. Метод 5S основывается на соблюдении пяти простых принципов, позволяющих их исключить: Seiri (сортировка), Seiton (соблюдение порядка), Seiso (содержание в чистоте), Shisuske (стандартизация), Seiketsu (совершенствование).

Метод Poka-Yoke

Не менее популярный, чем остальные, метод бережливого производства. В переводе на русский его название звучит буквально как «защита от дурака». Его суть заключается в создании условий работы, максимально исключающих так называемый «человеческий фактор» (к примеру, используют разные цвета для маркировки элементов, чтобы их не путать).

Данный метод является полностью практическим, поэтому каких-то общих принципов у него нет.

Канбан

Метод направлен на предотвращение перепроизводства. Его принципы – не производить ненужный товар, изготавливать продукт только при наличии потребности в нём. Для реализации используется специальная система оповещения.

Система lean-производства на данный момент очень широко применяется не только в производстве, но и в различных других сферах – в сфере услуг, медицине, образовании, торговле и т. д.

Концепция Lean. Бережливое производство

Япония знает толк в качестве своей продукции и многие из нас знакомы с этим. Но откуда у них такое стремление повышать качество своих товаров — только ли дело в менталитете? Не секрет, что у японцев есть свои подходы к управлению. Об одном таком подходе и пойдет речь дальше.

Бережливое производство (lean production) – это подход к управлению организацией, основанный на повышении качества продукции при одновременном сокращении расходов. Звучит как нечто невозможное, однако практика показывает, что этого можно добиться, соблюдая некоторые правила.

Концепцию бережливого производства разработал инженер и предприниматель компании Тойота Тайити Оно вместе со своим соратником Сигео Синго. Потом уже она была адаптирована под американские компании и была названа Lean Production. Концепция предполагает вовлечение в процесс оптимизации каждого сотрудника компании и полную ориентацию на потребителя.

Главная задача бережливого производства — непрерывное устранение потерь — только таким образом можно добиваться совершенства, снижать стоимость продукта и повышать его качество. У производственной системы Тойота есть термин muda, который и означает все возможные потери, отходы, мусор и затраты.

Есть производственные процессы, представляющие и не представляющие ценности для потребителя. По концепции бережливого производства нужно планомерно ликвидировать процессы, не представляющие ценности (зато добавляющие цены товару).

Хорошая новость в том, что любая компания имеет огромные возможности улучшения любой сферы.

Виды потерь

Итак, какие же существуют потери? Тайити Оно предложил семь, однако впоследствии к ним добавились еще три, правда уже американскими исследователями управления, и в итоге их стало ровно десять.

Вот эти десять видов потерь и нужно минимизировать, а то и вовсе исключить (причем не выделяя финансовых ресурсов). Это поможет повысить качество и снизить цену товара.

Какие действия не увеличивают ценности для потребителя, зато увеличивают цену? Например, оформление документов, заказ компонентов, упаковка и хранение, обработка заказа, продажа и продвижение товара. Если убрать все эти моменты, есть возможность значительно снизить стоимость продукции. Задача компании — сократить процессы, которые не приносят ценности.

Принципы бережливого производства

Они достаточно просты, однако требуют больших организационных способностей.

Инструменты бережливого производства

Инструментов бережливого производства существут очень много, к тому же некоторые весьма специфичны для конкретного предприятия или сферы бизнеса. Мы собрали универсальные инструменты, которые подойдут любой организации.

Данные инструменты применяются в разных областях деятельности: строительстве, медицине, образовании, банковской сфере, логистике, торговле.

Рекомендуем прочесть такие книги как «Дао Тойота» Джеффри Лайкера, «Гемба кайдзен» Масааки Имаи, а также работы Джона Крафчика (который и дал название lean production).

Концепция бережливого производства еще сравнительно молода, но постоянно совершенствуется. Это один из главных принципов кайдзена — постоянное улучшение. Поэтому улучшается не только организационная структура организации, но и сам подход, само бережливое производство. Его успехи неоспоримы, именно поэтому идеи концепции так популярны во всем мире.

Поделитесь в комментариях своими соображениями относительно японского подхода в управлении.

Три столпа lean

Просто о картировании процессов, потерях в бережливом производстве и системе 5S

Если вы слышали о бережливом производстве, но пока не разобрались в его сути и в том, с чего начать его применение, то эта статья для вас. Рассказываем о самых популярных запросах о бережливке. И если вам понравится – продолжим в том же духе.

1. Картирование процессов как метод визуализации в бережливом производстве

В организации каждый процесс должен приносить ценность либо ей, либо заказчику. Все остальное – это потери. Для того чтобы понять, что мы делаем в рамках своей повседневной работы ради пользы, а что делаем зря, необходимо визуализировать нашу работу, перенести наши действия, шаги и все выполняемые нами операции на бумагу как можно подробнее. Картирование процессов позволяет это сделать.

С помощью этого простого инструмента можно наглядно изобразить поток создания ценности, включая изображения всех ненужных шагов при исполнении работ, которые не несут пользы. Процесс раскладывается по этапам, от его начала и до конца вырисовывается воображаемый поток – от входных данных до окончания всей работы. Наглядное изображение помогает уже на первом этапе составления карты процессов сгенерировать идеи для улучшения, просто глядя на получающуюся картинку.

Перенос реальных действий в ходе выполнения работ на бумагу может позволить увидеть их все – как приносящие пользу компании, так и неэффективные. От таких ненужных действий впоследствии и надо избавляться.

2. Lean-потери – сколько видов потерь в бережливом производстве

Все руководители видят необходимость в снижении производственных затрат, но не всегда понимают, где именно можно экономить: предприятие функционирует, нормы расхода сырья и материалов выполняются, производительность растет и т.д. О каком снижении затрат может идти речь? И где можно сократить те самые потери?

Главным принципом бережливого производства является избавление от потерь, и здесь мы встречаемся с термином « муда ». В переводе с японского он означает потери в производственном процессе – действия, не приносящие пользу или не делающие свой вклад в создание продукта или обеспечение его качества.

Основная задача при работе предприятия в концепции бережливого производства – борьба с этими самыми мудами.

Сам принцип муда подразумевает под собой семь видов потерь:

Перепроизводство – переделка, исправление ошибок, доработка ;

Ожидание – материалов со склада, настройки оборудования, инструмента, ожидание человека и так далее;

Лишняя транспортировка или перемещение – постоянное перемещение как готовой продукции, так и полуфабрикатов по территории цеха или предприятия туда-сюда с непонятными целью и задачей;

Избыток запасов – излишнее количество запасов на складах – не самое страшное. Когда мы закупаем больше сырья и материалов, чем нужно, что-бы реализовать принятые на себя заказы, мы теряем деньги. Но страшнее, когда излишний запас образуется в продукции, которую не готовы покупать, и ее надо куда-то «спихнуть». Это мертвые деньги не только на складе готовой продукции, это излишне затраченные ресурсы, выплаченные зарплаты и даже, например, оплаченное электричество.

Неважно, о каких запасах может идти речь, но очевидно одно – проблема здесь кроется, как правило, на верхнем уровне управления компании, и, скорее всего, необходимо задуматься над процессами планирования производства, их взаимосвязью с продажами.

Лишние движения – совершенно не нужные действия при выполнении работ, излишние переходы, операции, согласования каких-либо незначительных вопросов, включая даже оформление бумаг. Как раз такой инструмент, как картирование, может помочь избавиться от данного вида потерь.

3. Как и зачем внедрять систему 5S бережливого производства на предприятии

5S – это инструмент бережливого производства для организации рабочего места. Если применять российскую терминологию, то это просто культура производства и организации рабочего места.

При этом под рабочим местом надо понимать не только стол и стул, но и все остальное пространство, где выполняются определенные операции.

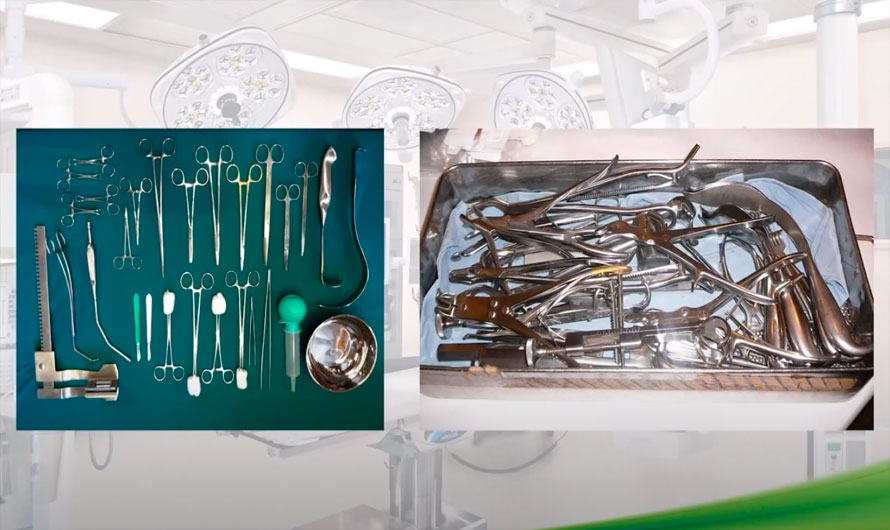

Все когда-то делали ремонт дома или что-либо чинили, сверлили и так далее. Часто бывает, что мы дольше ищем куда-то девшуюся отвертку или сверло, чем выполняем непосредственно саму работу.

Наведение и соблюдение порядка, удобная организация рабочего места, когда все под рукой и можно брать ту же самую отвертку или сверло на автомате, не задумываясь о том, где оно лежит, – вот сама цель принципа 5S.

Основные шаги при построении 5S очень просты и логичны:

сортировка – для начала нам нужно освободить рабочее место от всего ненужного;

соблюдение порядка – необходимо устранить любой хаос, упорядочить все необходимые инструменты, ресурсы, документы и тому подобное на рабочем месте;

содержание в чистоте – систематическая уборка на рабочем месте и поддержание придуманного порядка в изначальном виде;

стандартизация – надо выработать стандарты контроля и поддержания порядка на рабочем месте;

совершенствование – нужно непрерывно повышать эффективность выработанных методов, грубо говоря, в рабочие моменты учитывать несовершенство придуманного нами же порядка сортировки и раскладки инструментов, ресурсов, документов и так далее и изменять эти правила под себя, чтобы было еще более удобно всем пользоваться.

Бережливое Производство: Как Достичь Совершенства, Сокращая Ненужные Действия

Для многих словосочетание «бережливое производство» ассоциируется с устранением отходов и сокращением расходов. В бизнесе эти процессы повышают конкурентоспособность компании и помогают оставаться востребованными на рынке.

Бережливое производство (от англ. lean manufacturing, lean production или просто lean) — методология, в основе которой как раз и лежит идея устранения отходов, лишних трат и оптимизации процесса производства. Однако приоритетом этой методологии является не просто экономия денег, а постоянное повышение уровня удовлетворенности потребителей и улучшение качества выпускаемого продукта.

В этой статье вы узнаете подробнее о методологии Lean, сферах ее применения и о том, как бережливое производство налаживает рабочие процессы в компании.

Кто стоял у истоков бережливого производства

Генри Форд был первым, кто наладил систему массового производства. Он использовал так называемое «поточное производство» для изготовления и сборки компонентов своих автомобилей за несколько минут, а не часов или дней. В отличие от ручной и ремесленных работ, система массового производства поставляла идентичные и взаимозаменяемые компоненты.

Такой способ работы на производстве принес невероятный успех и позволил Ford Motor Company произвести более 15 миллионов автомобилей в период с 1908 по 1927 год.

В 1926 году Сакичи Тойода основал завод автоматических ткацких станков Toyoda, а через несколько лет компания сменила название на Toyota, когда начала производить автомобили.

В 1950 году Эйдзи Тойода, племянник Сакичи, посещал завод Rouge Ford в Дирборне, штат Мичиган. В то время филиал в Дирборне был самым комплексным и крупнейшим производственным предприятием Ford. Он производил почти 8000 автомобилей в день, тогда как Toyota производила только 2500 автомобилей в год.

Изучив процессы производства, Эйдзи Тойода понял, что система, придуманная Генри Фордом, не подходит его компании. Японский рынок был слишком маленьким и требовательным для массового производства. Желания заказчиков постоянно менялись и варьировались от компактных и доступных машин до самых роскошных автомобилей.

Система массового производства Ford Motor Company была сосредоточена на объемах производства, а не на желании потребителя. Тут команда Toyota столкнулась с проблемой компромисса между производительностью и голосом покупателей.

В сотрудничестве с Тайити Оно компания разработала новую систему производства автомобилей. Эксперименты Тайити привели к разработке нескольких новых идей, которые стали известны как «Производственная система Toyota» или Toyota Production System. Система произвела революцию в производстве физических товаров и легла в основу концепции бережливого производства.

Что такое бережливое производство

Бережливое производство — это методология, которую многие производители используют для устранения отходов, оптимизации процессов, снижения затрат, стимулирования инноваций и сокращения времени выхода продукта на рынок.

Lean manufacturing предоставляет всем работникам организации возможность выявлять и устранять потери, чтобы постоянно увеличивать ценность продукта, производимого для клиентов.

Другими словами, суть философии Lean состоит в постоянном создании большей ценности для потребителей при одновременном сокращении расходов.

Цели бережливого производства

Можно выделить пять основных целей бережливого производства, которые направлены как на удовлетворение клиента, так и на оптимизацию рабочих процессов:

Сферы применение бережливого производства

Как вы уже знаете, изначально концепция бережливого производства применялась в машиностроительном бизнесе. Ближе к концу 20 века методология стала использоваться во многих профессиональных сферах и отраслях:

В любой из этих сфер подход бережливого производства требует некоторой адаптации под определенные условия. Однако, сама суть lean production остается неизменной — повышение эффективности на каждом этапе реализации продукта или услуги, а также постоянная оценка их ценности для конечного потребителя.

Как внедрить бережливое производство

Для того, чтобы внедрить бережливое производство, важно понимать принципы этой системы. Сами по себе они не сложны, однако требуют от компании немало усилий. Внедрять эти принципы можно как в весь процесс производства, так и в определенный его этап.

Принципы бережливого производства

Джеймс Вумек и Дэниел Джонс, известные авторы и экономисты, сформулировали 5 принципов бережливого производства, которые помогут максимально приблизить конечный результат к тому варианту, каким его хотят видеть потребители:

1. Ценность

Первым делом важно определить, что создает ценность продукта с точки зрения конечного потребителя. Когда компания четко знает, что действительно важно покупателям, она может выявить, какие процессы ориентированы на предоставление ценности клиентам, а какие нет.

2. Поток создания ценности

На этом этапе бережливого управления создается карта жизненного цикла проекта и устраняется все, что не несет никакой ценности. Менеджер детально описывает каждое действие производственного процесса от момента получения заказа до его реализации потребителю.

Онлайн диаграмма Ганта GanttPRO

Завершайте проекты вовремя, грамотно распределяйте ресурсы, взаимодействуйте с командой.

3. Создание рабочего потока

Этот шаг необходим для устранения простоев, лишних ожиданий и других потерь. Его цель — сделать реализацию продукта максимально плавной, снизив риски и вероятность непредсказуемостей на производстве.

4. Вытягивание

Позвольте потребителю задавать рамки. Следите за рынком и спросом, выпускайте конкретную продукцию именно в том количестве, которое необходимо людям.

5. Совершенство

Когда все вышеперечисленные шаги предприняты, не забывайте постоянно анализировать работу и избавляться от лишнего в производственном процессе. Стремитесь к совершенству, постоянно сокращая ненужные шаги и действия.

Виды потерь в бережливом производстве

В противовес ценностям, за которые клиент готов платить, в бережливом производстве есть и потери. Это все, что уменьшает ценность продукта или обходится компании без выгоды.

Тайити Оно выделил 7 видов потерь в бережливом производстве:

1. Перепроизводство

Минимизация количества непроданной продукции снизит затраты на их хранение. Оно считал перепроизводство главным видом потерь, из-за которого возникают остальные проблемы.

2. Ожидания

Другими словами, это сокращение простоя операторов во время работы техники, а также избавление от разнообразных задержек и поломок оборудования. Все это тратит время на производство продукта и не добавляет ценности продукту.

3. Лишние запасы

Простаивающие склады запасов сырья, деталей или готовой продукции, а также незавершенное производство — это замороженные денежные средства, которые не идут на развитие бизнеса.

4. Транспортировка

Не стоит забывать об оптимизации транспортировки деталей и готового продукта. Каждое перемещение увеличивает риски задержек или повреждений, а также повышает общие расходы на транспортировку.

5. Лишние движения людей

Лишние перемещения работников тратят в сумме немало времени. Это наверняка может привести привести к повышению стоимости продукта без увеличения его ценности.

6. Брак

Сокращение вероятности дефектов на производстве помогает сохранить финансы, а также временные и рабочие ресурсы.

7. Ненужная обработка

Излишняя или неправильная обработка комплектующих, а иногда и целые лишние этапы обработки также приводят к временным и финансовым потерям.

В конце 20 века Джеффри Лайкер, автор книги о производственной системе Toyota, добавил восьмой вид потерь:

8. Нереализованный потенциал сотрудников

Потери в виде неиспользованного потенциала сотрудников, упущение новых и свежих идей негативно сказываются на ценности производимого продукта.

Именно поэтому одной из ключевых ценностей Lean являются работники, их умения и способность анализировать ситуацию.

Пример внедрения бережливого производства

Довольно интересен и показателен пример внедрения бережливого производства в процессы работы датской почты. Главной целью Lean-почты стала обширная стандартизация предлагаемых услуг для повышения эффективности труда и снижения сроков доставки посылок и писем. Для этого была разработана специальная карта поточного создания ценностей.

Кроме того, для достижения еще более высокого уровня удовлетворенности людей, компания внедрила систему мотивации работников почты.

Такой пример в очередной раз ярко демонстрирует, что сферы применения lean manufacturing давно вышли за пределы производства физических продуктов, а в частности автомобилей.

Инструменты бережливого производства

Бережливое производство включает в себя набор инструментов, которые способствуют выявлению и устранению потерь компании. Потери могут возникнуть из-за неравномерной рабочей загрузки, переработок или ошибок в распределении финансов.

Инструменты бережливого производства:

Чтобы эффективно внедрить и использовать инструмент бережливого производства, важно определить наиболее приоритетное направление, которое вы хотите проработать и усовершенствовать. После этого выбрать подходящий инструмент станет проще.

Ниже приведены некоторые из наиболее распространенных инструментов, используемых в бережливом производстве.

Этот инструмент визуализирует процесс реализации продукта от поставки сырья до покупки потребителями. Он помогает планировать и внедрять нововведения, тем самым постоянно улучшая качество продукта.

Главная цель инструмента — максимальное устранение дефектов при производстве продукта.

5S — ежедневная практика, которая помогает выявлять проблемы в производстве, которые были вызваны неправильной организацией рабочего места.

Название инструмента бережливого производства возникло от сокращения пяти японских слов: Seiri, Seiton, Seiso, Seiketsu и Shitsuke. Их адаптация в русском языке выглядит следующим образом: сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование.

Слово «kaizen» переводится с японского как «постоянное улучшение». В основе инструмента бережливого производства Кайдзен — объединение усилий всех сотрудников, их непосредственное участие в достижении общей цели компании и создание особой корпоративной культуры.

Именно эта философия за пару десятков лет подняла экономику Японии после Второй мировой войны.

Канбан — инструмент бережливого производства, который снижает складские запасы, позволяет равномерно распределять и планировать рабочую загрузку, а также регулировать потоки выпущенной продукции.

Задачей TPM является продление срока эксплуатации оборудования за счет привлечения к обслуживанию оборудования каждого сотрудника компании, а не только узких специалистов. Цель метода — минимизировать поломки, брак, задержки и несчастные случаи на производстве.

Дзидока предотвращает производство дефектной продукции. При использовании этого принципа работы оборудование автоматически обнаруживает проблему, например, неисправность или брак, и сигнализирует об этом, тем самым исключая перепроизводство и массовые потери продукта.

Хейдзунка — инструмент бережливого планирования для сглаживания неравномерностей производственного процесса и сведения к минимуму возможности перегрузки. Хейдзунка помогает реагировать на изменения спроса, наилучшим образом использовать мощности, а также снижать затраты на складские запасы.

10 книг о бережливом производстве

Еще глубже погрузиться в историю lean production, а также узнать больше о ценностях, принципах и инструментах этой методологии, вам помогут книги о бережливом производстве.

1. Дао Toyota. 14 принципов менеджмента ведущей компании мира/The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer

Автор: Джеффри Лайкер.

Год: 2004.

Это первая книга для широкой аудитории, которая рассказывает об основных принципах управления и бизнес-философии, лежащих в основе успеха всемирно известного концерна Тойота.

2. Бизнес с нуля. Метод Lean Startup для быстрого тестирования идей и выбора бизнес-модели/The Lean Startup: How Today’s Entrepreneurs Use Continuous Innovation to Create Radically Successful Businesses

Автор: Эрик Рис.

Год: 2011.

Многие стартапы терпят неудачи. Но многие из этих неудач можно предотвратить, считает автор книги. Lean Startup — это новый подход, применяемый во всем мире, который меняет процесс создания компаний и выпуска новых продуктов.

3. 2 Second Lean — 3rd Edition: How to Grow People and Build a Fun Lean Culture

Автор: Пол Экерс.

Год: 2014.

Бизнес-эксперт и международный спикер Пол Экерс в 2 Second Lean рассказывает, как работать с максимальной эффективностью и поддерживать продуктивную среду во всех аспектах жизни: от дома до офиса.

4. The Machine That Changed the World: The Story of Lean Production — Toyota’s Secret Weapon in the Global Car Wars That Is Now Revolutionizing World Industry

Авторы: Джеймс Вумек, Дэниел Рус, Дэниел Т. Джонс.

Год: 1991.

5. Lean Analytics: Use Data to Build a Better Startup Faster (Lean (O’Reilly))

Авторы: Алистер Кролл и Бенджамин Йосковиц.

Год: 2013.

Книга расскажет о 6 видах онлайн-бизнеса, стратегиях работы с данными и почему стоит акцентировать внимание на одной метрике.

6. Everything I Know About Lean I Learned in First Grade

Автор: Роберт Мартиченко.

Год: 2008, 2012 (переиздание).

Как можно догадаться из названия, книга представляет собой простой и местами даже веселый экскурс по азам бережливого производства. Ее задача — доходчиво рассказать об основах Lean друзьям, коллегам, членам семьи и даже детям.

7. Lean Production Simplified: A Plain-Language Guide to the World’s Most Powerful Production System

Автор: Паскаль Деннис.

Год: 2016 (третье издание).

Кроме четкого обзора структуры и инструментов системы бережливого производства, книга подробно и доступно рассказывает о Lean manufacturing на реальных примерах компаний из различных профессиональных отраслей: IT, здравоохранение, финансы, дизайн, проектирование и другие.

8. Lean Thinking: Banish Waste and Create Wealth in Your Corporation, Revised and Updated

Авторы: Джеймс Вумек, Дэниел Т. Джонс.

Год: 2003.

Авторы бестселлера рассказывают о том, что вовсе не обязательно постоянно изобретать бизнес-модели для улучшения дел компании. Достаточно вернуться к основам и ответить на вопрос «Что на самом деле клиент воспринимает как ценность?» В этом и есть суть бережливого мышления.

9. The Lean Six Sigma Pocket Toolbook: A Quick Reference Guide to 100 Tools for Improving Quality and Speed

Авторы: Майкл Л. Джордж, Джон Мэкси, Дэвид Т. Роулендс, Малколм Аптон.

Год: 2004.

Карманный справочник объединяет инструменты и концепции Lean и Six Sigma. Бестселлер содержит советы экспертов о том, какой инструмент лучше использовать для конкретной цели. В книге вы найдете краткие описания и примеры почти 100 важных инструментов Lean Six Sigma.

Бестселлер снабжен подробными примерами и пошаговыми инструкциями, поэтому он станет идеальным справочным руководством для перехода от теории к практике.

10. Lean Foundations: An action guide for leaders in manufacturing to enhance workplace happiness, improve operational performance, and provide a platform for Lean

Автор: Кейн Маршалл.

Год: 2019.

Написанная руководителем производств для руководителей производств книга представляет собой практическое руководство по применению подхода Lean Foundations к лидерству и управлению.

В своей работе автор рассказывает о восьмиступенчатой модели, которая приносит результаты более 20 лет активного использования.

Подводя черту

Тем не менее, популярность Lean оправдана. Ведь в основе этой методологии управления проектами лежат две крайне важных ценности, которые стремятся привести конечный результат к идеалу:

Именно поэтому методология бережливого производства с середины 20 века стала набирать популярность, а сегодня применяется во многих профессиональных сферах и организациях по всему миру.