Что относится к физическим свойствам металлов и сплавов

Свойства металлов: химические, физические, технологические

Содержание:

Не секрет, что все вещества в природе делятся на три состояния: твердые, жидкие и газообразные. А твердые вещества в свою очередь делятся на металлы и неметаллы, разделение это нашло свое отображение и в таблице химических элементов великого химика Д. И. Менделеева. Наша сегодняшняя статья о металлах, занимающих важное место, как в химии, так и во многих других сферах нашей жизни.

К слову лом цветных и черных металлов всегда высоко ценился на рынке вторичной переработке. Последнее время цена на него постоянно растет. Узнайте актуальные цены, по которым можно сдать металлолом: https://citylom.ru

Химические свойства

Все мы, так или иначе, но сталкиваемся с химией в нашей повседневной жизни. Например, во время приготовления еды, растворение поваренной соли в воде является простейшей химической реакцией. Вступают в разнообразные химические реакции и металлы, а их способность реагировать с другими веществами это и есть их химические свойства.

Среди основных химических свойств или качеств металлов можно выделить их окисляемость и коррозийную стойкость. Реагируя с кислородом, металлы образуют пленку, то есть проявляют окисляемость.

Аналогичным образом происходит и коррозия металлов – их медленное разрушение по причине химического или электрохимического взаимодействия. Способность металлов противостоять коррозии называется их коррозийной стойкостью.

Физические свойства

Среди основных общих физических свойств металлов можно выделить:

Важным физическим параметром металла является его плотность или удельный вес. Что это такое? Плотность металла – это количество вещества, которое содержится в единице объема материала. Чем меньше плотность, тем металл более легкий. Легкими металлами являются: алюминий, магний, титан, олово. К тяжелым относятся такие металлы как хром, марганец, железо, кобальт, олово, вольфрам и т. д. (в целом их имеется более 40 видов).

Способность металла переходить из твердого состояния в жидкое, именуется плавлением. Разные металлы имеют разные температуры плавления.

Скорость, с которой в металле проводится тепло при нагревании, называется теплопроводностью металла. И по сравнению с другими материалами все металлы отличаются высокой теплопроводностью, говоря по-простому, они быстро нагреваются.

Помимо теплопроводности все металлы проводят электрический ток, правда, некоторые делают это лучше, а некоторые хуже (это зависит от строения кристаллической решетки того или иного металла). Способность металла проводить электрический ток называется электропроводностью. Металлы, обладающие отличной электропроводностью, это золото, алюминий и железо, именно поэтому их часто используют в электротехнической промышленности и приборостроении.

Механические свойства

Основными механическими свойствами металлов является их твердость, упругость, прочность, вязкость и пластичность.

При соприкосновении двух металлов могут образоваться микро вмятины, но более твердый металл способен сильнее противостоять ударам. Такая сопротивляемость поверхности металла ударам извне и есть его твердость.

Чем же твердость металла отличается от его прочности. Прочность, это способность металла противостоять разрушению под действием каких-либо других внешних сил.

Под упругостью металла понимается его способность возвращать первоначальную форму и размер, после того как нагрузка, вызвавшая деформацию металла устранена.

Способность металла менять форму под внешним воздействием называется пластичностью.

Технологические свойства

Технологические свойства металлов и сплавов важны в первую очередь при их производстве, так как от них зависит способность подвергаться различным видам обработки с целью создания разнообразных изделий.

Среди основных технологических свойств можно выделить:

Под ковкостью понимается способность металла менять форму в нагретом и холодном состояниях. Ковкость метала, была открыта еще в глубокой древности, так кузнецы, занимающиеся обработкой металлических изделий, превращением их в мечи или орала (в зависимости от потребности) на протяжении многих веков и исторических эпох были одной из самых уважаемых и востребованных профессий.

Способность двух металлических сплавов при нагревании соединяться друг с другом называют свариваемостью.

Текучесть металла тоже очень важна, она определяет способность расплавленного метала растекаться по заготовленной форме.

Свойство металла закаливаться называется прокаливаемостью.

Интересные факты

Видео

И в завершение образовательное видео по теме нашей статьи.

Что относится к физическим свойствам металлов и сплавов

Классификация свойств металлов и сплавов

Свойства металлов и сплавов делятся на 4 основные группы:

Физические свойства металлов и сплавов.

К физическим свойствам металлов и сплавов относятся цвет, плотность (удельный вес), плавкость, тепловое расширение, теплопроводность, теплоемкость, электропроводность и способность их намагничиваться. Эти свойства называют физическими потому, что обнаруживаются в явлениях, которые не сопровождаются изменением химического состава вещества, т. е. металлы и сплавы остаются неизмененными по составу при нагревании, прохождении через них тока, тепла, а также при их намагничивании и плавлении. Многие из указанных физических свойств имеют установленные единицы измерения, по которым судят о свойствах металла.

Металлы и сплавы не прозрачны. Даже тонкие слои металлов и сплавов не способны пропускать лучи, но они имеют в отраженном свете внешний блеск, причем каждый из металлов и сплавов имеет свой особый оттенок блеска или, как говорят, цвет. Например, медь имеет розово-красный цвет, цинк — серый, олово — блестяще-белый и т. д.

Плавление — способность металлов и сплавов переходить из твердого состояния в жидкое, характеризуется температурой плавления. Металлы, имеющие высокую температуру плавления, называют тугоплавкими (вольфрам, платина, хром и т.д.). Металлы, имеющие низкую температуру плавления, называют легкоплавкими (олово, свинец и т.д.).

5000·0,000012·20 = 1,2 м

5000·0,000017·20= 1,7 м

5000·0,000023·20=2,3 м

(Во всех трех случаях расчета не принимался во внимание коэффициент трения от собственного веса.) На основании приведенных выше расчетов цветные металлы при нагревании расширяются в большей степени, чем сталь, что необходимо учитывать в процессе сварки.

Теплопроводность —способность металлов и сплавов проводить тепло. Чем больше теплопроводность, тем быстрее тепло распространяется по металлу или сплаву при нагревании. При охлаждении металлы и сплавы, обладающие большой теплопроводностью, быстрее отдают тепло. Теплопроводность красной меди в 6 раз выше теплопроводности железа. При сварке металлов и сплавов, имеющих большую теплопроводность, требуется предварительный, а иногда и сопутствующий подогрев.

Электропроводность — способность металлов и сплавов проводить электрический ток. Хорошей электропроводностью обладают медь, алюминий и их сплавы.

Магнитные свойства — способность металлов намагничиваться, которые проявляются в том, что намагниченный металл притягивает к себе металлы, обладающие магнитными свойствами.

Химические свойства металлов и сплавов.

Под химическими свойствами металлов и сплавов понимают их способность вступать в соединения с различными веществами и в первую очередь с кислородом. К химическим свойствам металлов и сплавов относят:

Стойкостью металлов и сплавов на воздухе называют способность последних противостоять разрушающему действию кислорода, находящемуся в воздухе.

Кислотостойкостью называют способность металлов и сплавов противостоять разрушающему действию кислот. Например, соляная кислота разрушает алюминий и цинк, а свинец не разрушает; серная кислота разрушает цинк и железо, но почти не действует на свинец, алюминий и медь.

Щелочестойкостью металлов и сплавов называют способность противостоять разрушающему действию щелочей. Щелочи особенно сильно разрушают алюминий, олово и свинец.

Жаростойкостью называют способность металлов и сплавов противостоять разрушению кислородом при нагреве. Для повышения жаростойкости вводят специальные примеси в металл, как, например, хром, ванадий, вольфрам и т. д.

Старение металлов — изменение свойств металлов во времени вследствие внутренних процессов, обычно протекающее замедленно при комнатной температуре и более интенсивно при повышенной температуре. Старение стали обусловлено выделением по границам зерен карбидов и нитридов, что приводит к повышению прочности и снижению пластичности стали. К элементам, уменьшающим склонность к старению стали, относятся алюминий и кремний, а способствующим старению — азот и углерод.

Механические свойства металлов и сплавов.

К основным механическим свойствам металлов и сплавов относятся

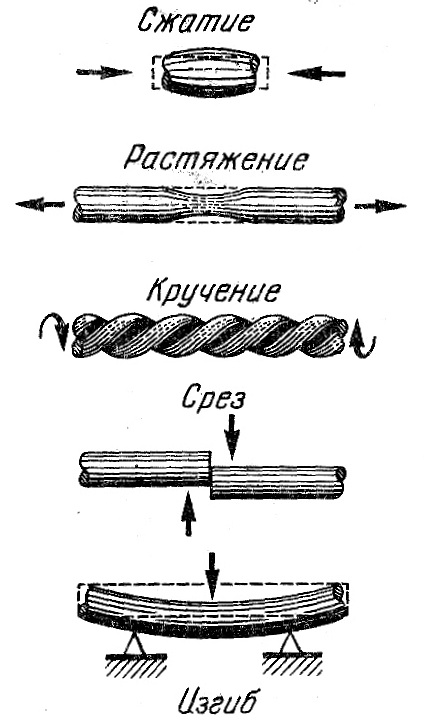

Прочностью называют сопротивление металла или сплава деформации и разрушению под действием механических нагрузок. Нагрузки могут быть сжимающими, растягивающими, скручивающими, срезающими и изгибающими ( рис. 1 ).

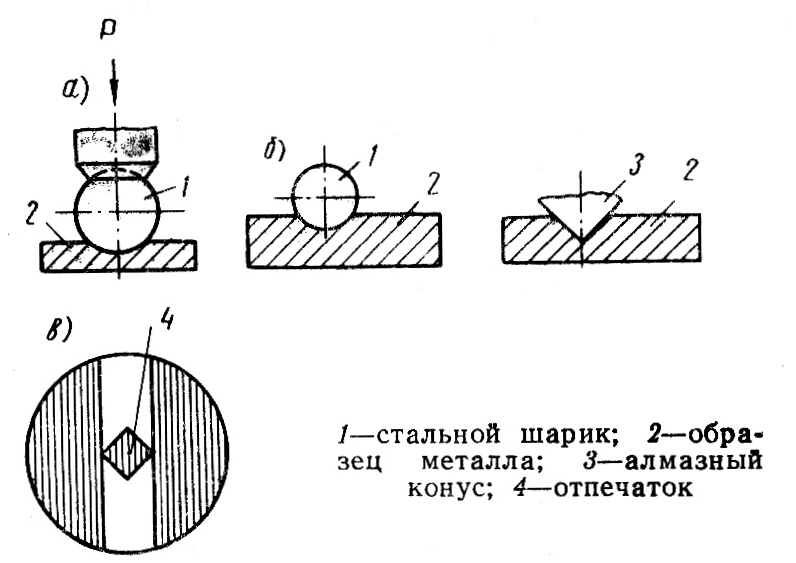

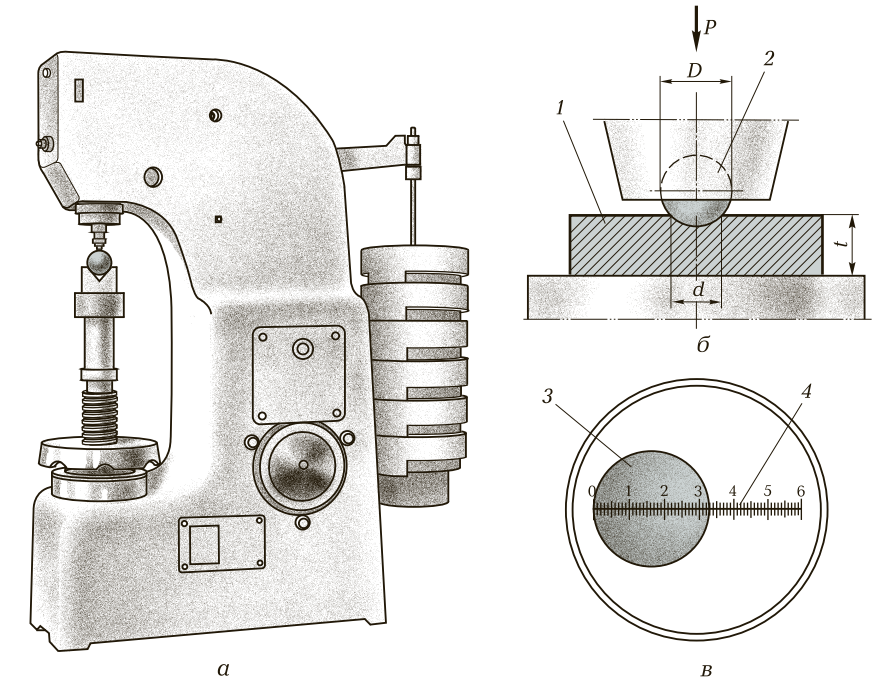

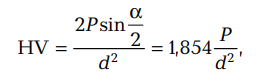

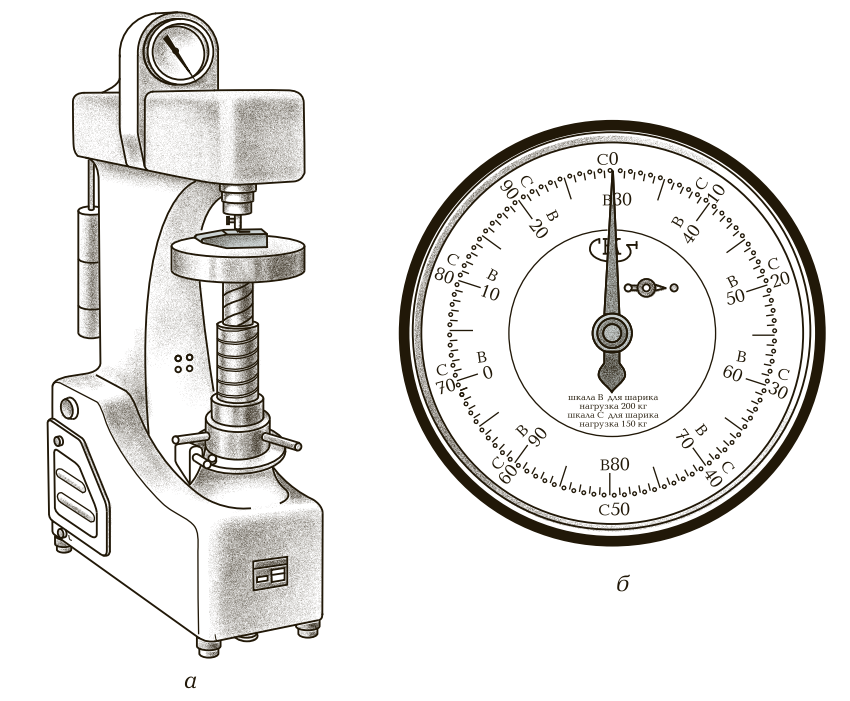

Твердостью называют способность металла или сплава оказывать сопротивление прониканию в него другого более твердого тела.

В технике наибольшее применение получили следующие способы испытания твердости металлов и сплавов:

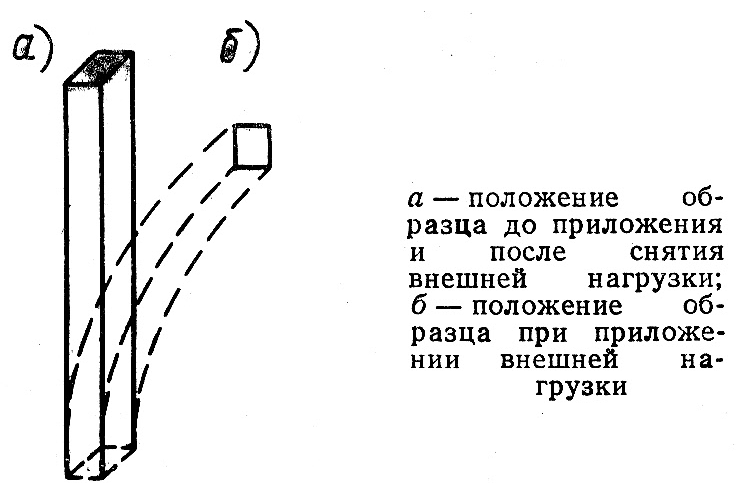

Упругостью называют способность металла или сплава изменять свою первоначальную форму под действием внешней нагрузки и восстанавливать ее после прекращения действия нагрузки ( рис. 3 ).

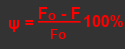

Пластичностью называют способность металла или сплава, не разрушаясь, изменять форму под действием нагрузки и сохранять эту форму после ее снятия. Пластичность характеризуется относительным удлинением и относительным сужением.

δ — относительное удлинение;

l1 —длина образца в момент разрыва;

l0 —первоначальная длина образца;

F0 — первоначальная площадь поперечного сечения образца;

F — площадь образца после разрыва

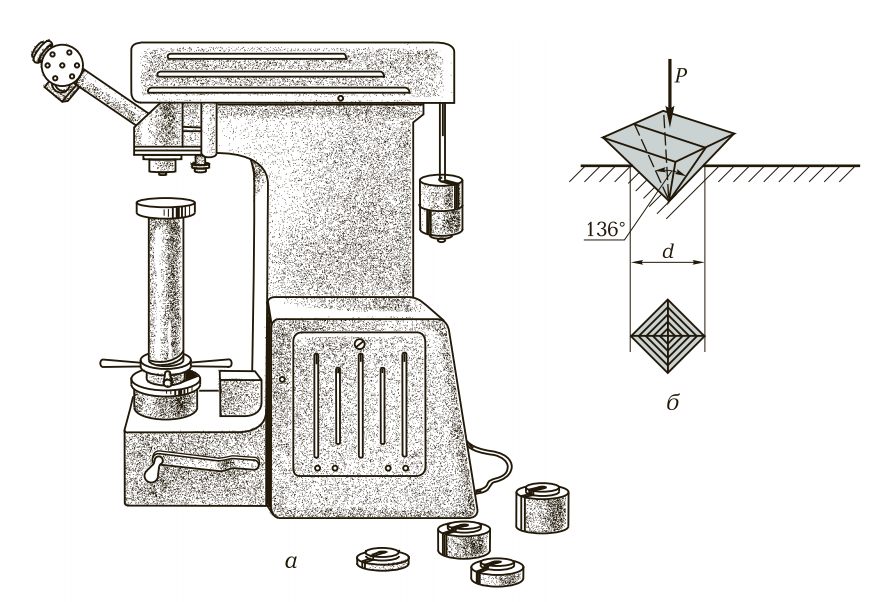

А = Р (Н — h) кгс • м

где Н — высота подъема маятника до удара в м

h —высота подъема маятника после удара в м

Р — ударная сила.

Затем определяют ударную вязкость

Ползучестью называют свойство металла или сплава медленно и непрерывно пластически деформироваться под действием постоянной нагрузки (особенно при повышенных температурах).

Усталостью называют постепенное разрушение металла или сплава при большом числе повторно-переменных нагрузок, а свойство выдерживать эти нагрузки называют выносливостью.

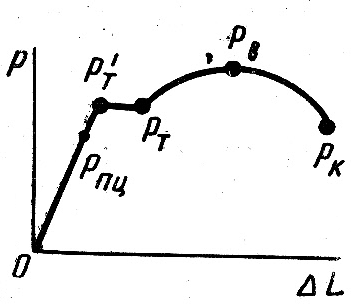

Рассмотрим участки диаграммы:

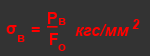

Предел прочности при растяжении (временное сопротивление) σв — напряжение, отвечающее наибольшей нагрузке, предшествовавшей разрушению образца:

где F0 — площадь поперечного сечения образца перед испытанием в мм 2

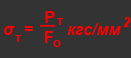

Предел текучести (физический) σт —наименьшее напряжение, при котором происходит деформация испытуемого образца без увеличения нагрузки (нагрузка не увеличивается, а образец удлиняется),

Предел текучести условный (технический) σо,2 — напряжение, при котором остаточная деформация образца достигает 0,2% :

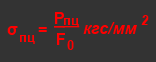

Предел пропорциональности σпц — условное напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями достигает определенной степени, устанавливаемой техническими условиями:

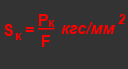

Истинное сопротивление разрыву Sк —напряжение в шейке растягиваемого образца, определяемое как отношение растягивающей силы, действующей на образец непосредственно перед его разрывом, к площади поперечного сечения образна в шейке ( F ):

Технологические свойства металлов и сплавов.

К технологическим свойствам металлов и сплавов относятся:

Обрабатываемостью резанием называют способность металлов и сплавов поддаваться механической обработке режущим инструментом.

Ковкостью называют способность металлов и сплавов принимать необходимую форму под действием внешних сил как в холодном, так и в горячем состоянии.

Жидкотекучестью называют способность металлов и сплавов заполнять литейные формы. Высокой жидкотекучестью обладает фосфористый чугун.

Усадкой называют способность металлов и сплавов при остывании уменьшать свой объем при затвердевании из жидкого состояния, охлаждении, спекании спрессованных порошков или сушке.

Свойства металлов и сплавов

1. Группы свойств металлов

Чтобы правильно выбрать марку конструкционного материала, режимы обработки заготовок, квалифицированный рабочий должен знать основные свойства металлов (конструкционных материалов) и их сплавов.

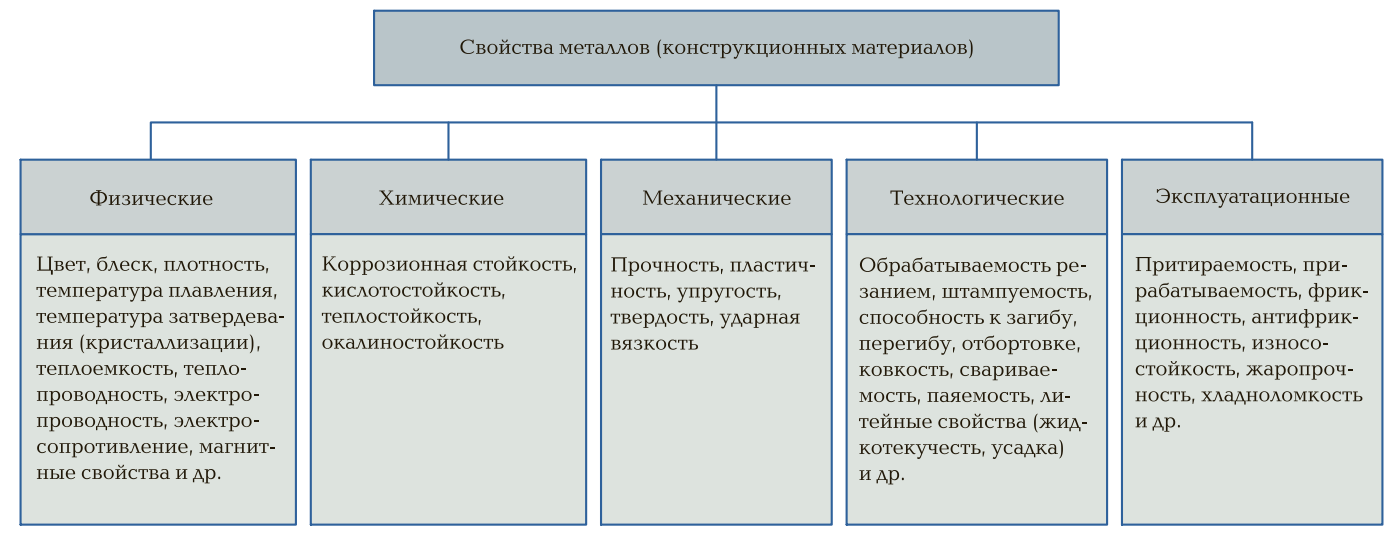

Все свойства конструкционных материалов подразделяются на следующие группы: физические, химические, механические, технологические и эксплуатационные (рис. 1).

2. Физические свойства металлов и сплавов

Физические свойства — свойства конструкционных материалов, которые определяют состояние вещества при определенных условиях (нормальной или повышенной температуре, нагревании до жидкого и охлаждении до кристаллического состояния), поведение в электрическом или магнитном поле, при пропускании электрического тока или теплоты и т. д.

К физическим свойствам относятся цвет, плотность, плавкость (температура плавления), кристаллизация (температура затвердевания), линейное и объемное расширение при нагревании, электро- и теплопроводность, теплоемкость, способность намагничиваться и др.

Физические свойства имеют различные единицы измерения, которые дают сравнительную характеристику конструкционных материалов. Знание физических свойств металлов и их сплавов дает возможность научно обосновывать выбор технологии обработки и условия эксплуатации.

Рис. 1. Классификация свойств металлов и сплавов

Физические характеристики в производственных условиях (конструирование, технология, экспериментирование и эксплуатация) являются основными показателями, определяющими конкретное применение различных конструкционных материалов во всех отраслях науки и техники.

3. Химические свойства металлов и сплавов

Общие характеристики. В материаловедении под химическими свойствами понимают характер взаимодействия атомов металлов с другими металлами или неметаллами в процессе кристаллизации (затвердевания). В зависимости от механизма взаимодействия атомов соединяемых веществ образуются различные химические структуры (сплавы).

Рассмотрим химические свойства не с точки зрения механизма взаимодействия атомов соединяемых веществ, а с точки зрения механизма активности или инертности к внешней среде, взаимодействия с этой средой свободных поверхностей деталей, механизмов, машин и различных сооружений. Благодаря взаимодействию с внешней средой на свободных поверхностях конструкционных материалов происходят изменения химического состава. Эти изменения проявляются в различных формах в зависимости от степени активности материалов. Наиболее активно химическое взаимодействие происходит с кислородом и водой (происходит окисление). При этом железо покрывается толстым коричневым слоем коррозии (ржавчины), медь — зеленым налетом, алюминий — серой пленкой, свинец быстро тускнеет и т. д. При нагревании железо и железоуглеродистые сплавы активно окисляются, превращаясь в окалину. Особенно это происходит в среде каких-нибудь газов. При активном образовании окалины при повышенной температуре уменьшается объем и масса металла. Этот процесс называется угаром металла. Из-за низкой химической стойкости некоторых конструкционных материалов (сталей, чугунов) особенно активно идет химическое изменение или разрушение и окисление поверхности деталей в таких средах, как воздух, морская вода, кислоты, щелочи и др.

Коррозия металлов. Коррозия (от лат. corrosio — разъедание) — это разрушение поверхностного слоя металлов под воздействием окружающей среды (рабочего тела). В процессе коррозии происходит потускнение поверхности, разъедание, травление и разрушение металла. Эти процессы ограничивают применение металлов.

Разрушение поверхности металла коррозией может быть вызвано несколькими причинами: искаженной формой атомно-кристаллической структуры, химической неоднородностью (ликвацией), остаточными напряжениями, окружающими физическими условиями и другими многочисленными факторами. Скорость процесса коррозии можно уменьшить или вообще приостановить, если точно определить ее природу, меняя физические условия работы деталей и механизмов или химический состав металла, его структуру.

В зависимости от рабочей среды, в которой постоянно находятся детали, механизмы и конструкции из металлов и их сплавов, процессы коррозии подразделяются:

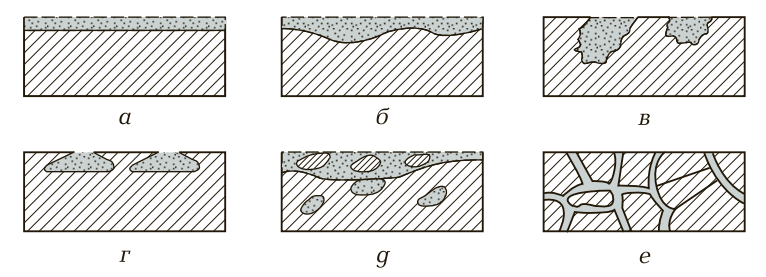

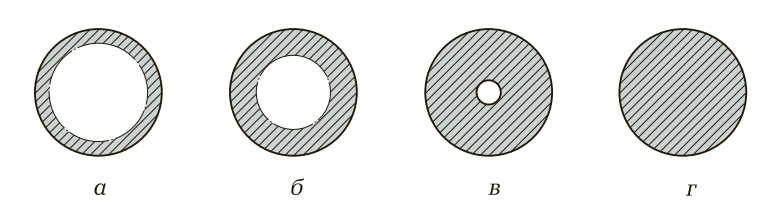

Коррозионные разрушения металлов и сплавов бывают следующих видов (рис. 2):

Рис. 2. Виды коррозионных разрушений металлов и сплавов: а — сплошная равномерная коррозия; б — сплошная неравномерная коррозия; в — язвенная коррозия; г — подповерхностная коррозия; д — избирательная коррозия; е — межкристаллитная коррозия

Все виды коррозии, изображенные на рис. 2, характерны тем, что в конструкциях происходит постепенное разрушение поверхности металла. В одних случаях это скрытое коррозионное разрушение, в других открытое. В зависимости от структуры сплава, химической прочности зерен и правильной или искаженной атомной кристаллической решетки, а также неоднородности по химическому составу (ликвации) кислород избирательно взаимодействует с металлом. Практика показывает, что структуры твердых растворов (аустенит) и химических соединений (карбид) обладают более высокой коррозионной стойкостью, чем структура механических смесей и структура твердого раствора феррита. Особенно опасными являются подповерхностная, язвенная и межкристаллитная коррозия. Эти виды коррозии разрушают металл, что может привести к поломке деталей (конструкций).

По механизму воздействия на металл коррозия подразделяется на химическую и электрохимическую.

Химическая коррозия происходит под воздействием на поверхность металлов и сплавов сухого воздуха, газов, жидкостей, не взаимодействующих с электрическим током, различных нефтепродуктов и расплавленных солей. В результате воздействия перечисленных факторов поверхность металла покрывается тонкой оксидной пленкой. У некоторых металлов оксидная пленка плотная и прочная и при нормальных условиях препятствует дальнейшему распространению коррозии. Такие защитные оксидные пленки называются природными.

Под действием высоких температур оксидная пленка теряет защитные свойства, металл угорает и мелкие детали могут полностью разрушиться. Так как химическая коррозия проникает по границам зерен на большую глубину и разъедает эти зерна, изменяя кристаллографическую структуру металла, то с течением времени оксидная пленка увеличивается, трескается и отслаивается. Стальные и чугунные детали покрываются ржавчиной. Ежегодно толщина ее увеличивается. Стальные детали под воздействием сухой атмосферы со временем полностью могут разрушиться.

У таких металлов, как алюминий, свинец, никель, хром и др., в обычных атмосферных условиях оксидная пленка тонкая, плотная и прочная, и атомы кислорода не могут через пленку диффундировать. Такими свойствами обладает железо как основной составной элемент в сталях и чугунах. Эти сплавы первоначально имеют плотную оксидную пленку, но с низкой прочностью, поэтому она быстро растрескивается под действием механических колебаний, смены температур, нагрева и охлаждения и отслаивается. В связи с этим стали и чугуны активно коррозируют в любых условиях. Следствием этого является большая естественная убыль различных стальных конструкций и сооружений, станков, машин и механизмов. Для их восстановления требуются миллионы тонн вновь выплавленных конструкционных материалов — сталей и чугунов.

Электрохимическая коррозия — это образование множества мельчайших гальванических элементов (пар) под действием тока, при котором происходят движение электронов металла в электролит и разрушение этого металла.

Сущность электрохимической коррозии металлов заключается в том, что она протекает в различных жидкостях, проводящих электрический ток. В обычных условиях вода впитывает из атмосферы различные соли с образованием слабых электролитов. Между металлом и электролитами образуется электрическая пара (гальванический элемент). Под ее воздействием происходит медленное постоянное разрушение (коррозия) металла. При этом атомы, находящиеся в узлах кристаллических решеток металла (конструкций и сооружений), вступая в контакт с жидким раствором (электролитом), переходят в этот раствор, образуя коррозию. Электрохимической коррозии подвергаются все металлические конструкции, сооружения, машины, находящиеся под открытым небом, так как они постоянно взаимодействуют с влагой (водой), а также металлы, находящиеся в почве (трубопроводы, опоры линий электропередачи, мосты и т. д).

Методы защиты металлов от коррозии. В практике разработаны различные эффективные методы защиты металлов от коррозии, которые широко применяются в различных отраслях промышленности и строительстве.

Неметаллические покрытия являются наилучшей временной защитой изделий машиностроения от коррозии. Как правило, в этом случае применяют густые консервационные материалы: защитные масла и смазки. Защитные смазки для изделий в машиностроении применяют для транспортировки и хранения, а также для консервации.

Использование защитных смазок сводится к временной изоляции металла от коррозионной среды. Защитить металлические поверхности изделий от коррозии маслами и смазками полностью не удается. В процессе транспортировки и временного хранения изделия обертывают в промасленную или пропарафинированную бумагу для изоляции от влажного воздуха, атмосферных осадков и т. д.

Для повышения антикоррозионной защиты металлических поверхностей изделий в масла и смазки вводят ингибиторы, которые подавляют, нейтрализуют или временно замедляют процесс коррозии. Применение смазок и масел предохраняет металлические поверхности машинной техники, используемой сезонно (машины сельскохозяйственного назначения, военная и аварийная техника), и запасных частей к ней. Для защиты металлических поверхностей применяют смазку ГОИ-54, вазелин, кремний органический, вазелин технический, органический и др.

Лакокрасочные покрытия и фенолформальдегидные смолы изолируют металл от контакта с рабочей средой, увеличивают электрическое сопротивление, защищая металл от химического и электрохимического воздействия. Эти покрытия должны обладать большой механической прочностью, газо- и водонепроницаемостью. Лакокрасочными покрытиями предохраняют от коррозии почти все сооружения, эксплуатируемые в атмосфере, а также станки, трубопроводы, батареи отопления и т. д. Различные трубопроводы, контактирующие с агрессивной средой, покрывают смолами. В отдельных случаях используют покрытия пластмассами.

Металлические покрытия также защищают металлы от коррозии. Одним из способов получения многослойных антикоррозионных покрытий является плакирование. Этот вид покрытий заключается в прокатке листов (труб), лент и других изделий с металлами, устойчивыми к коррозии. В качестве металлов, предохраняющих от коррозии, применяют медь, алюминий, хром и тонкие листы коррозионно-стойкой стали. Получаемый в процессе проката тонкий наружный слой металла (с одной или двух сторон) устойчив к химической и электрохимической коррозии.

Другой способ получения многослойного металлического покрытия — лужение (окунание в жидкий расплавленный металл) медью, оловом, цинком и др.

В практике широко применяется производство листов, ленты, проволоки и другой продукции в виде луженых, хромированных, оцинкованных, алитированных и других видов проката, а также производство труб, покрытых цинком, алюминием, кремнием и другими металлами (сталь— медь, сталь— латунь, сталь— бронза, сталь— никель и др.). К этому типу покрытий относится также металлизация поверхности стальных деталей и заготовок методом напыления расплавленного антикоррозионного металла с помощью пистолета или электрической дуги (плазменное покрытие).

К разновидностям многослойных металлических покрытий относятся также гальванические покрытия. При гальванических покрытиях изделия основного металла, соединенного с отрицательным потенциалом, опускают в электролит, содержащий соли коррозионно-стойкого металла (медь, цинк, хром, никель и др.) или пластины из чистого металла. Эти пластины (или электролиты) заряжаются положительным потенциалом. Под действием разности потенциалов в электролит (пластины металла) выпадают электроны, которые оседают на основном (покрываемом) металле, предохраняя его от коррозии. Достоинством гальванических покрытий является равномерное образование на поверхности деталей коррозионно-стойкого металла — металла покрытия. Этим методом производят меднение, хромирование, цинкование, никелирование, серебрение, золочение и др.

К разновидности металлических антикоррозионных покрытий относятся также диффузионные покрытия — насыщение защищаемых поверхностей на небольшую глубину коррозионно-стойкими металлами: хромом, алюминием, серой и другими элементами. Этот метод получил название химико-термической обработки (ХТО).

Легирование — один из наиболее эффективных методов получения коррозионно-стойких конструкционных материалов. При легировании в конструкционные материалы в процессе плавки добавляются коррозионно-стойкие металлы и неметаллы. Легирующие элементы, составляющие сплав, образуют на поверхностях конструкционных материалов прочные и плотные оксидные пленки, предохраняющие металлы от коррозии, или образуют с железом структуру аустенита, который обладает высокой стойкостью к коррозии. В практике в качестве коррозионно-стойких конструкционных материалов выпускают хромистые, хромоникелевые, хромоникелевые с титаном и другие легированные стали и сплавы.

Химические покрытия нашли широкое применение в машиностроении. Сущность химических покрытий заключается в образовании на поверхности деталей пленки, состоящей из металла детали и присадочного материала.

В машиностроении применяются следующие виды химических покрытий: воронение, оксидирование и фосфатирование.

Воронение заключается в нагреве детали до температуры 270 … 290 °С и протирании ее минеральным маслом. Разновидностью воронения является нагрев деталей до температуры 450 … 550 °С и неоднократное опускание их в минеральное масло. После каждого съема детали тщательно насухо протирают.

В процессе воронения на поверхности деталей образуется пленка, состоящая из солей железа темно-синего или черного цвета. В связи с тем что пленка солей железа, образуемая при воронении, плотная и прочная, она не пропускает атомы кислорода и воды, предохраняя поверхность деталей от коррозионного разрушения.

Оксидирование заключается в кипячении деталей в водном растворе селитры, едкого натра или пероксида марганца. На поверхности деталей, также как и при воронении, образуется прочная, плотная пленка синего или черного цвета, из магнитного оксида железа (Fе3O4), предохраняющая детали от коррозии.

Фосфатирование заключается в обработке деталей в смеси фосфорной кислоты и железистых и марганцевых солей. При этом на поверхности деталей образуется пленка, состоящая из фосфата железа и фосфата марганца. Пленка не растворяется в воде, не пропускает кислород, механически прочная и надежно защищает детали от коррозии. Цвет детали — черный.

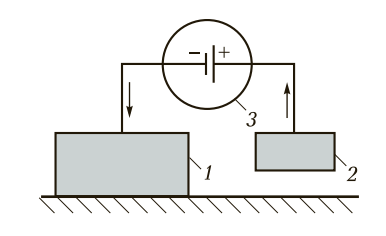

Протекторная защита — это наиболее эффективный метод защиты сооружений из стали и чугуна (мосты, нефтепроводы, газопроводы, теплосистемы и другие объекты, имеющие важное народно-хозяйственное значение), для которых применение перечисленных методов защиты от коррозии невозможно из-за их высокой стоимости или больших габаритных размеров этих сооружений. Сущность этого метода заключается в том, что металлическая конструкция (котел) подключается в сеть постоянного тока (батарея) к отрицательному потенциалу — катоду. Рядом с металлическим сооружением на глубину промерзания в водоносные слои помещается пластина активного металла (цинк, свинец, магний и др.). Эта пластина соединяется с положительным потенциалом — анодом. Под действием ЭДС электроны катода (пластины, соединенной с отрицательным потенциалом) переходят к аноду. Пластины, разрушаясь, предохраняют основной металл от разрушения.

Центральный научно-исследовательский институт конструкционных материалов «Прометей» разработал и предложил большую серию протекторных сплавов и конструкций протекторов, которые успешно применяются в судостроении, нефтедобывающей, нефтяной, газовой промышленности, машиностроении и коммунальном хозяйстве.

В настоящее время Богословский алюминиевый завод (Свердловская область) освоил выпуск алюминиевых сплавов, которые предназначены для производства протекторов широкого диапазона (марки АП-1, АП-2, АП-3 и др.). Из этих сплавов выпускают протекторы различных типов и конструкций: П-КОА-10, П-КОА-3 (одинарные), П-ККА-13, П-ПОА-10 (конечные), П-КЛА-15 (линейные). Выпуск протекторов различных конструкций и назначений предусматривают ГОСТ 26251—84* и ТУ 48-0102-113/0—90.

Рис. 3. Протекторная защита металлических конструкций и сооружений: 1 — защищаемая металлическая конструкция (катод); 2 — пластина активно коррозирующего металла (анод); 3 — источник ЭДС (батарея постоянного тока)

Протекторы характеризуются следующими параметрами: срок службы от 1 до 50 лет; зона защитного действия от 1 до 300 м2. Срок службы зависит от массы протектора. На основании проведенных исследований электрохимических характеристик алюминиевых протекторов в пластовых и подтоварных водах для нефтегазовых устройств разработана система протекторной защиты от коррозии на срок службы не менее 10 лет при диаметре трубопроводов не менее 320 мм (система ПАКР). Эта система предназначена для протекторной защиты внутренних поверхностей резервуаров внутренних систем от электрохимической коррозии при любом уровне жидкой фазы.

Система состоит из протяженного гальванического анода — протектора, составленного из отдельных стержней, соединенных между собой электросваркой. Анод (протектор) размещается на днище резервуара. При уровне воды более 2 м стержни размещаются вертикально. Скорость анодного растворения не более 4 кг анодов в год. Срок службы не менее 5 лет. Степень защиты не менее 95 %.

Схема протекторной защиты металлов от коррозии представлена на рис. 3.

Контроль коррозионных разрушений. С целью определения объема коррозионных разрушений изделий из металла проводят различные испытания:

Оценку коррозионных разрушений осуществляют определением потери массы металла или по толщине разрушенного металла.

| Таблица 1. Группы коррозионной стойкости металлов по десятибалльной шкале | |||

| Группа | Характеристика | Скорость коррозии металла, мм/год | Балл |

| 1 | Совершенно стойкие | Менее 0,001 Более 0,001 до 0,005 | 1 2 |

| 2 | Весьма стойкие | » 0,005 » 0,01 4 | |

| 3 | Стойкие | » 0,05 » 0,01 6 | |

| 4 | Пониженно-стойкие | » 0,5 » 1,0 8 | |

| 5 | Малостойкие | » 5,0 » 10,0 | 9 |

| 6 | Нестойкие | Более 10,0 | 10 |

Примечание. При скорости коррозии металлов от 0,5 мм/год и выше оценка коррозионной стойкости производится по группам, а ниже 0,5 мм/год — по баллам стойкости.

По коррозионной стойкости металлы классифицируют в соответствии с действующими стандартами по десятибалльной шкале и группам стойкости (табл. 1).

Оценка коррозии по десятибалльной шкале не допускается в случаях коррозионного растрескивания и межкристаллитной коррозии изделий.

Кроме того, по коррозионной стойкости металлы подразделяются на активно коррозирующие в атмосферных условиях и воде, медленно коррозирующие в атмосферных условиях и воде, коррозионно-стойкие в атмосферных условиях и воде, а также особую группу конструкционных материалов составляют сплавы, работающие в активных средах (кислотах, щелочах, газовой среде) и при высоких температурах.

4. Механические свойства металлов и сплавов

Механические свойства — это группа свойств, которые характеризуют способность конструкционных материалов выдерживать (или не выдерживать) различные механические нагрузки: прочность, пластичность, упругость, твердость и ударную вязкость. Под воздействием механических нагрузок детали машин и механизмы могут разрушаться (или не разрушаться) в зависимости от механических характеристик.

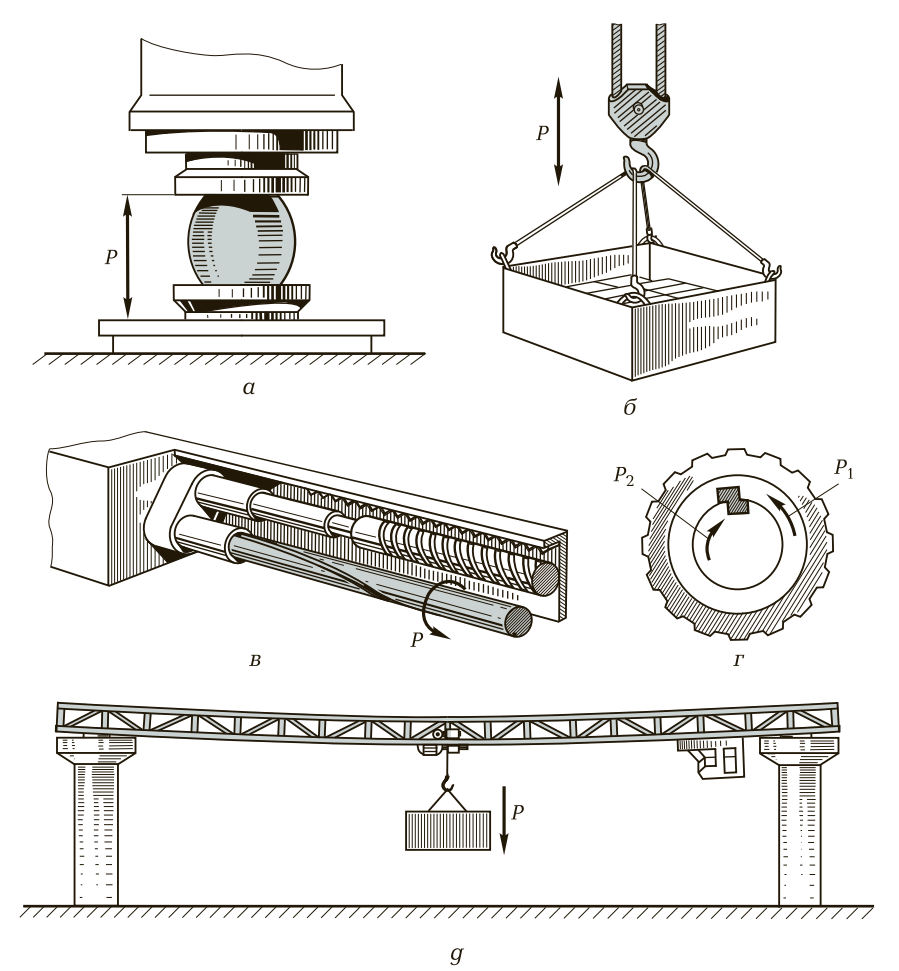

Для определения механических характеристик конструкционные материалы подвергают следующим видам механических испытаний: испытание на растяжение, сжатие, кручение, изгиб, усталость, динамические испытания (на удар), испытание при повторно-переменных нагрузках.

Напряжения и виды деформаций, возникающие в деталях машин и механизмах в процессе их работы. Напряжение — это отношение нагрузки к площади поперечного сечения детали, воспринимающей эту нагрузку (нагрузка измеряется в ньютонах (Н) или килограмм-силах (кгс), а площадь поперечного сечения деталей в квадратных метрах (м2)).

Деформация — это изменение формы и размеров (или разрушение) деталей под действием нагрузок. В зависимости от направления действия механических нагрузок различают следующие виды деформации деталей и механизмов:

В зависимости от физико-механической природы конструкционных материалов различают упругие и пластические деформации. При упругих деформациях форма и размеры деталей после снятия нагрузки возвращаются в исходное состояние. При пластических деформациях происходит изменение размеров и формы деталей после прекращения нагрузки (остаточная деформация).

Рис. 4. Виды деформации деталей машин и механизмов, возникающих в процессе работы: а — сжатие; б — растяжение; в — кручение; г — сдвиг (срез); д — изгиб; Р, Р1, Р2 — нагрузки

При одинаковых нагрузках и сечениях детали машин, изготовленные из различных конструкционных материалов, деформируются по-разному. Например, стальной трос диаметром 10 мм разрушается при нагрузке 5 т, алюминиевая проволока этого же диаметра разрушается при нагрузке 1 т.

Прочность конструкционных материалов. Показателем работоспособности троса (подъема груза) является прочность конструкционного материала.

Прочность — это способность конструкционных материалов выдерживать (или не выдерживать) различные механические нагрузки не разрушаясь (или разрушаясь). Например, трос подъемного крана, изготовленный из стали, поднимает и перемещает груз определенной массы в пределах установленной для данной марки стали прочности. Железнодорожный мост рассчитан на строго заданную грузоподъемность. Прочность определяется пределом прочности при растяжении (временным сопротивлением), который характеризует напряжения или деформации, соответствующие максимальным (до разрушения образца) значениям нагрузки.

где Pmax — наибольшая нагрузка, МПа (кгс/мм2); F0 — площадь поперечного сечения образца (детали) до растяжения, м2. Эта величина также называется временным сопротивлением разрыву.

Пластичность конструкционных материалов. Пластичность — это способность конструкционных материалов изменять свою форму и размеры под действием нагрузки и сохранять остаточную деформацию после снятия нагрузки. Пластичность — свойство, обратное упругости. Пластичность характеризуется относительным удлинением и относительным сужением.

Относительное удлинение δ, %, показывает, на сколько увеличилась длина образца в процессе растяжения, и определяется по формуле

где l0 — длина образца до растяжения, мм; l1 — длина образца после растяжения, мм.

Относительное сужение Ψ, %, показывает, на сколько процентов уменьшится площадь поперечного сечения образца после растяжения, и определяется по формуле

Величина пластичности зависит от физико-механических свойств конструкционных материалов, их хрупкости. Хрупкие материалы при растяжении или других видах деформаций разрушаются без удлинения (изгиба), внезапно (например, серые чугуны), поэтому хрупкость является отрицательным свойством материалов.

Свойство пластичности широко используется в производстве деталей из конструкционных материалов методом деформирования (прокатки, волочения, ковки, штамповки, слесарных операций и др.). При этом металл в горячем состоянии деформированию подвергается значительно легче, чем в холодном состоянии. При деформировании в холодном состоянии заготовки получают наклеп (упрочнение). Повышается твердость, прочность, ударная вязкость. Устраняется хрупкость, уменьшается пластичность. При горячем деформировании конструкционные материалы повышают механические свойства: твердость, пластичность, прочность и ударную вязкость; устраняется хрупкость. При деформировании как в холодном, так и в горячем состоянии пластическая деформация происходит по следующим физическим законам:

Эти важные технологические законы учитываются при выборе технологических режимов горячего и холодного деформирования. В практике конструкционные материалы должны обладать высокой прочностью, некоторой пластичностью. Отсутствие пластичности приводит к внезапному разрушению деталей. Примеры пределов прочности, относительного удлинения и сужения некоторых материалов приведены в табл. 2.