Что отливается на корпусе поглощающего аппарата и горловины корпуса сдо

Технические требования на изготовление поглощающих аппаратов

Технические требования, предъявляемые к поглощающим пружинно-фрикционным аппаратам для подвижного состава железных дорог, изложены в ГОСТ 22253-76. На резиновые поглощающие аппараты технические требования указаны в специальных технических условиях.

Корпуса и горловины корпусов поглощающих аппаратов подвергаются термической обработке (закалке и отпуску) По механическим свойствам сталь, прошедшая окончательную термическую обработку, должна иметь: временное сопротивление не менее 650 МПа; предел текучести не менее 500 МПа; относительное удлинение не менее 10 % и относительное сужение не менее 20 %. Твердость корпусов и горловин корпусов после их термического упрочнения должна быть в пределах ИВ 207-255.

Основания корпусов и стержни аппаратов ЦНИИ-Н6 отливаются из аналогичной марки стали, что и детали второй группы автосцепного устройства, либо из сталей марки 20Л или 25Л, выплавляемых в электрических или мартеновских печах и подвергаемых нормализации Вид излома и микроструктура стали термически обработанных корпусов, горловин и оснований корпусов должны быть мелкозернистыми и соответствовать утвержденным образцам

Литые детали аппаратов должны быть обрублены и очищены, места подвода литников и прибылей, заливы, заусенцы зачищены в пределах допусков по чертежу, а приставший песок и окалина удалены. Трещины в корпусах и горловинах корпусов в месте расположения клиньев, а также трещины на клиньях и корпусах не допускаются и исправлению не подлежат

Допускается исправлять вырубкой и заваркой: земляные, газовые и усадочные раковины и надрывы усадочного происхождения в рабочей части горловины корпуса поглощающего аппарата снаружи и внутри размером до вырубки не более 25 мм по наибольшему измерению, глуби ной после вырубки до 0,75 толщины стенки, но не бопее двух и не совпадающие в одном поперечном сечении; земляные, газовые и усадочные раковины на наружной торцовой поверхности глубиной не более 20 мм после вырубки и общей длиной не более 20% периметра; дефекты на наружной поверхности дна корпуса, если дефектная площадь данной части корпуса не превышает 25 % всей привалочной плоскости.

На корпусе поглощающего аппарата не допускается более 10 заварок, а общая масса наплавленного металла не должна превышать 1,5 % массы детали.

Исправление литейных дефектов а корпусах поглощающих аппаратов должно производиться электродами типа Э50А марки УОНИ 13/55 после предварительной вырубки их до чистого металла. В рабочей части на расстоянии 70 мм от торца горловины аппаратов перед заваркой не обходимо подогревать места заварки до температуры 200-2Б0 °С. На корпусе поглощающего аппарата не допускается оставлять незаверенные кратеры, подрезы, резкие переходы от наплавленного металла к основному.

Для того чтобы исключить возможность перекоса поглощающего аппарата, после его установки на подвижном составе заводом-изготови-телем выполняется проверка на устойчивость корпуса или основания корпуса на контрольной плите или специальных опорах, имитирующих задние упоры. Местные зазоры между опорными поверхностями этих деталей не должны быть более 3 мм.

Фрикционные клинья и нажимной конус штампуются из стали 30 (см. ГОСТ 4543-71). Стандарт предусматривает термическую обработку этих деталей, которая заключается в цементации поверхности на глубину не менее 1,5 мм или нитроцементации на глубину не менее 0,9 мм, а также в закалке и отпуске до твердости НПС 50-62. Некоторые заве ды фрикционные клинья изготовляют из стали 58 с последующей зака> кой на глубину 2,0-4,0 мм и отпуском до твердости И ВС 50-62.

Нажимной конус, клинья и шайба аппарата могут быть изготовлены из стали марки 38ХС (см. приложение 1), термическая обработка которых (закалка и отпуск) должна обеспечивать твердость поверхности ь пределах НВ 341-477. Для шайбы аппарата может быть использована сталь марки 40 или 45 с последующей закалкой и отпуском до твердости НВ 302-415.

Для проверки соответствия аппаратов и их деталей требованиям ГОСТ 22253-76 предприятие-изготовитель проводит приемо-сдаточные, периодические и типовые испытания.

Приемо-сдаточным испытаниям подвергается каждый аппарат и каждая деталь. При этом проверяют: внешний вид, основные размеры аппаратов, корпусов, горловин и оснований корпусов и стержней; химический состав и механические свойства стали корпусов, горловины и оснований корпусов, стержней; глубину закаленного или цементированного (нитроцементированного) слоя клиньев и конусов; твердость корпусов, горловин корпусов, клиньев, конусов и шайб; вид излома стали корпусов, горловин и оснований корпусов; устойчивость корпусов и оснований; работоспособность аппаратов.

Химический состав стали корпусов, горловин и оснований корпусов и стержней проверяется от каждой плавки на пробах, отбираемых по ГОСТ 7563-73. Допускается проверять химический состав стали на стружке, взятой из пробных брусков для механических испытаний или из деталей. Результаты проверки при этом распространяются на все детали данной плавки.

При периодических испытаниях контролю подлежат: размеры аппаратов и их деталей, указанные на рабочих чертежах; размер внутренних дефектов в рабочей части корпусов и горловин корпусов; микроструктура стали корпусов и горловин корпусов; энергоемкость аппарата в неприработанном состоянии и прочность корпусов.

При типовых испытаниях проверяется энергоемкость аппаратов в приработанном состоянии, прочность корпусов, а также вероятность безотказной работы. Методы испытаний образцов для определения механических свойств, ударной вязкости и микроструктуры стали явля-Ю1ся аналогичными, как и для деталей автосцепки. Твердость корпусов и горловин корпусов, клиньев, конусов и шайб проверяется в местах, указанных на рабочих чертежах.

Контроль качества заварки дефектов осуществляется выборочно вырубкой или сверлением наплавленного металла на полную глубину. После заварки валик зачищается, при этом наплавленный металл должен быть чистым, не иметь пор, шлаковых включений, трещин, незаверенных кратеров. В случае обнаружения дефектов по сварке наплавленный металл должен быть полностью удален, и дефектное место заваривается вновь с соблюдением всех действующих правил и инструкций. При обнаружении таких же дефектов после повторной заварки вся предъявленная партия отливок бракуется.

Размеры аппаратов и их деталей проверяются шаблонами и универсальными контрольно-измерительными инструментами. Работоспособность и энергоемкость аппаратов проверяются на копровой установке под действием свободно падающего груза. При этом детали аппарата, перемещающиеся в нем под нагрузками, не должны иметь деформаций и поломок, а после снятия нагрузки должны без заклинивания возвращаться в первоначальное положение.

Окраска наружных поверхностей корпусов, горловин и оснований корпусов выполняется по нормативно-технической документации на соответствующие детали.

На поверхностях трения горловин корпусов, клиньев, конусов и шайб не должно быть масла и краски.

Что отливается на корпусе поглощающего аппарата и горловины корпуса сдо

Поглощающие аппараты класса ТО

Поглощающие аппаратыШ-1-ТМ, Ш-2-Т, Ш-2-В

При несоответствии указанным требованиям аппарат должен быть разобран.

2.2.2 При разборке аппарата необходимо на клиньях и на корпусе сделать соответствующие пометки, чтобы при сборке (в случае исправных деталей) клинья были поставлены на прежние места.

2.2.3 Допускаются к сборке:

а) корпус аппарата с толщиной стенки не менее 16 мм;

б) фрикционные клинья с толщиной стенки не менее 17 мм для аппаратов Ш-1-ТМ (рисунок 2.45, размер а) и не менее 32 мм для аппаратов Ш-2-В и Ш-2-Т (размер б);

в) нажимной конус с износом не более 3 мм при проверке шаблоном 611 (рисунок 2.46) для аппаратаШ-1-ТМ и 611-1 для аппаратаШ-2-В;

г) нажимная шайба с износом не более 5 мм;

д) стяжной болт с износом не более 5 мм и длиной резьбы не более 35 мм;

е) пружины с высотой в свободном состоянии, не менее: наружная 390 мм, внутренняя 362 мм для аппаратов Ш-1-ТМ; наружная 353 мм, внутренняя 375 мм для аппарата Ш-2-Т и наружная 395 мм, внутренняя 360 мм для аппаратаШ-2-В.

2.2.5 После проверки аппарата и постановки гайки конец стяжного болта над гайкой должен быть расклепан для предупреждения ее самоотвинчивания.

Для постановки собранного аппарата на вагон или локомотив, его необходимо дополнительно сжать на прессе и под гайку стяжного болта поставить металлическую прокладку высотой 15-20 мм, изготовленную из стального прутка диаметром 16-20 мм (рисунок 2.47, б). Такие форма и размеры прокладки обеспечат свободное ее выпадение при первом сжатии аппарата после установки на вагон или локомотив.

Рекомендуется использовать для сжатия поглощающего аппарата в тяговом хомуте переносную гидравлическую пресс-выжимку с усилием не менее 35 тс и ходом не менее 20 мм.

Аппарат Ш-2-В устанавливают на подвижной состав, имеющий ударную розетку, обеспечивающую расстояние от упора головы автосцепки до розетки не менее 100 мм (при касании торцом хвостовика автосцепки упорной плиты).

2.2.6 Запрещается устанавливать: а) фрикционные клинья в углы корпуса, где образовались выступы неизношенного металла; б) прокладки под пружины поглощающего аппарата. Поглощающий аппаратШ-6-ТО-4У-120

2.2.7 При поступлении вагона в плановый ремонт производится осмотр аппарата на вагоне. Для осмотра аппарата необходимо снять поддерживающую планку, предварительно закрепив аппарат от возможного выпадения с помощью хомутов или подпорок. Аппарат Ш-6-ТО-4У-120 (рисунок 2.48) считается исправным и не требует снятия с вагона, если:

а) он плотно прилегает к задним упорам и через упорную плиту к передним упорам;

б) толщина перемычки хомутовой части корпуса со стороны отверстия для клина не менее 50 мм;

в) толщина стенки горловины не менее 16 мм;

г) фрикционные клинья плотно прилегают к стенкам корпуса и между ними одинаковый зазор;

д) вкладыши расположены в пределах корпуса аппарата;

е) крышка располагается относительно стенок хребтовой балки симметрично;

ж) в деталях аппарата отсутствуют трещины в видимой зоне;

з) износ тяговой полосы корпуса по толщине не более 5 мм.

В случае если аппарат не отвечает хотя бы одному из указанных требований, он должен быть снят с вагона, разобран и отремонтирован.

Исправный поглощающий аппарат, осмотренный без снятия с вагона, клеймению не подлежит.

2.2.8 Допускаются к сборке детали аппарата со следующими размерами и износами элементов:

а) толщина стенки горловины корпуса не менее 18 мм;

б) толщина перемычек в отверстии для клина со стороны верхней и нижней тяговых полос корпуса не менее 50 мм;

в) высота пружин, не менее: наружной 598 мм, внутренней 306 мм;

г) износ рабочих поверхностей тяговых полос не более 4 мм;

д) зазор между конусом и шайбой не менее 5 мм (проверяется, как указано в пп. 2.2.4);

е) износ фрикционных клиньев и конуса не более 3 мм;

ж) износ нажимной шайбы не более 5 мм; з) износы других деталей и их элементов не более 5 мм.

Для проверки указанных выше нормативов допускается применение шаблонов по проекту ПКБ ЦВ Т1295.

2.2.9 После сборки аппарата проверяют выход конуса, который должен быть не менее 130 мм. Сжатие поглощающего аппарата производится переносной гидравлической пресс-выжимкой с усилием не менее 35 тс и ходом не менее 20 мм.

2.2.10 Соединение аппарата с хвостовиком автосцепки допускается только с помощью клина, не имеющего буртиков. При постановке аппарата на вагон должна применяться поддерживающая планка с глубиной прогнутой части 10 мм.

Поглощающий аппарат ПМК-ПОК-23

2.2.11 Снятый при ремонте подвижного состава поглощающий аппарат (рисунок 2.49) не подлежит разборке, если:

а) выход конуса (расстояние в) не менее 110 мм;

б) отсутствуют трещины, изломы его деталей и сквозные протертости корпуса;

в) толщина стенки корпуса в рабочей части горловины не менее 16 мм;

г) среднее арифметическое зазоров а и б (т.е. величина (а + б)/2) между торцом нажимного конуса и подвижными пластинами не менее 4 мм (при этом между подвижной и опорной пластинами должен быть контакт);

д) отсутствует покачивание деталей аппарата, что определяется постукиванием по ним молотком.

При несоответствии хотя бы одному из указанных требований аппарат должен быть разобран и отремонтирован.

2.2.12 При разборке поглощающего аппарата выполняется требование, изложенное в пп. 2.2.2.

2.2.14 Зазор между нажимным конусом и опорной пластиной должен быть не менее 4 мм (способ определения величины зазора указан в пп. 2.2.4 настоящей Инструкции). При зазоре менее 4 мм допускается обработка конуса 5 со стороны опорной пластины до размера е=136 мм (см. рисунок 2.49).

2.2.15 После сборки до постановки гайки стяжного болта размер в выхода конуса относительно корпуса должен быть не менее 120 мм. В случае несоответствия требованию производится замена пружин.

2.2.16 Среднее арифметическое зазоров а и б между торцом нажимного конуса и подвижными пластинами должно быть не менее 4 мм (при этом между подвижной и опорной пластинами должен быть контакт). При зазоре менее 4 мм допускается механическая обработка торца пластины с ее внешней стороны до размера ж=200 мм.

2.2.17 Неподвижные пластины не должны после их установки выступать за плоскость торца корпуса аппарата.

2.2.18 После сборки проверяют габаритные размеры аппарата шаблоном 83р и выполняют работы, указанные в пп. 2.2.5 настоящей Инструкции.

2.2.19 При установке аппарата на подвижной состав запрещается применение упорных плит с боковыми скосами со стороны контакта с аппаратом, так как это приведет к преждевременному его выходу из строя.

Поглощающие аппараты класса Т1

2.2.20 Разборка аппаратов не допускается. Неисправные поглощающие аппараты должны быть направлены на завод-изготовитель или иное предприятие, имеющее разрешение от завода- изготовителя на его ремонт.

Поглощающий аппарат РТ-120

2.2.21 Поглощающий аппарат (рисунок 2.50) считается исправным и допускается к установке на грузовые вагоны и локомотивы, если:

а) отсутствуют трещины и изломы на корпусе аппарата, фрикционных клиньях и нажимном конусе;

б) толщина стенок горловины корпуса в зоне контакта с клиньями не менее 16 мм;

в) выход конуса не менее 120 мм;

г) отсутствует покачивание деталей фрикционного узла аппарата, что определяется ударами молотком по ним;

д) габариты аппарата соответствуют требованиям проверки шаблоном 83р (см. рисунок 2.44).

2.2.22 Перед установкой на вагон аппарат следует сжать в тяговом хомуте переносной гидравлической пресс-выжимкой с усилием не менее 35 тс и ходом не менее 20 мм. Поглощающий аппарат ПМКП-110

2.2.23 Детали поглощающего аппарата ПМКП-110 (рисунок 2.51) невзаимозаменяемы с деталями аппарата ПМК-110К-23 (см. рисунок 2.49). Замена деталей аппарата ПМКП-110 деталями аппарата ПМК-110К-23 и наоборот не допускается.

2.2.24 Поглощающий аппарат считается исправным и допускается к установке на грузовые вагоны и локомотивы, если:

а) выход конуса не менее 110 мм;

б) отсутствуют трещины, изломы его деталей и сквозные протертости корпуса;

в) толщина стенки корпуса в рабочей части горловины не менее 16 мм;

г) среднее арифметическое зазоров а и б (т.е. величина (а + б)/2) между торцом нажимного конуса и подвижными пластинами не менее 4 мм (при этом между подвижной и опорной пластинами должен быть контакт);

д) отсутствует покачивание деталей аппарата, что определяется постукиванием по ним молотком.

е) габариты аппарата соответствуют требованиям проверки шаблоном 83р (см. рисунок 2.44).

2.2.25 При установке аппарата на подвижной состав выполняют требования пп. 2.2.5, п. п. 2.2.19 настоящей Инструкции. Поглощающие аппараты класса Т2 Поглощающие аппараты 73ZW, 73ZWy, АПЭ-90-А, АПЭ-95-УВЗ

2.2.26 Ремонт аппаратов производится на заводе-изготовителе или специализированном ремонтном центре (СР). На вагон устанавливается аппарат из обменного фонда сервисного участка.

2.2.27 При поступлении вагона в плановый ремонт производится осмотр аппарата и тягового хомута на вагоне. Аппарат не требует снятия с вагона, если:

а) срок до следующего регламентного осмотра (РО) или ремонта в сервисном центре (СР) аппарата составляет более 10 месяцев;

б) отсутствуют трещины и изломы в видимой зоне аппарата и тягового хомута;

в) отсутствует протечка эластомерной массы;

г) суммарный зазор между передним упором и упорной плитой и задним упором и аппаратом менее 5 мм;

д) толщина нижней тяговой полосы хомута, измеренная по кромкам поддерживающей планки, более 23 мм;

е) толщина перемычки тягового хомута со стороны отверстия для клина более 53 мм.

Если аппарат или хомут, не отвечает хотя бы одному, из указанных требований они должны быть сняты с вагона. Неисправный тяговый хомут ремонтируется согласно п. 2.3 настоящей Инструкции. Неисправный аппарат заменяют на исправный аналогичной конструкции.

Исправные поглощающий аппарат и тяговый хомут, осмотренные без снятия с вагона, клеймению не подлежат.

2.2.28 При регламентном осмотре (РО) аппараты снимают с вагона. Амортизаторы аппаратов 73ZW, 73ZWy (рисунок 2.52), АПЭ-95-УВЗ (рисунок 2.53) вынимают из корпуса, очищают и осматривают.

2.2.31 Перед постановкой аппарата 73ZW или 73ZWy в тяговый хомут он должен быть сжат, между монтажной планкой и приливом корпуса должны быть установлены вкладыши высотой 18-20 мм и диаметром 16-20 мм. Для сжатия аппарата АПЭ-90-А между гайкой болта и проушиной корпуса должны быть установлены четыре полукольца (вкладыша) высотой 18-20 мм и внутренним диаметром 25 мм. Перед установкой аппарата АПЭ-95-УВЗ на вагон аппарат должен быть установлен в тяговый хомут вместе с упорной плитой и сжат на 10-15 мм.

Рекомендуется использовать для сжатия всех типов эластомерных поглощающих аппаратов в хомуте переносную гидравлическую пресс-выжимку с усилием не менее 35 тс и ходом не менее 20 мм без использования предварительной зарядки вкладышами.

Поглощающие аппараты класса Т3

Поглощающие аппараты 73ZWy2, АПЭ-120-И

2.2.32 Требования к обслуживанию аппаратов соответствуют изложенным в пп. 2.2.26, 2.2.27.

2.2.33 При регламентном осмотре (РО) аппараты снимают с вагона. Амортизатор аппарата 73ZWy2 (рисунок 2.55) вынимают из корпуса, очищают и осматривают.

2.2.34 Аппараты 73ZWy2, АПЭ-120-И (рисунок 2.56) считаются неисправными при наличии одного из следующих дефектов:

а) протечка эластомерной массы;

б) трещины и сколы корпуса; в) забоины глубиной более 3 мм на цилиндрической поверхности амортизатора аппарата 73ZWy2 или на корпусе аппарата АПЭ-120-И;

г) повреждение хромового покрытия штока;

д) сквозные трещины и разрывы упругого элемента для аппарата 73ZWy2;

е) высота упругого элемента менее 29 мм для аппарата 73ZWy2.

Неисправные аппараты заменяют на исправные аналогичной конструкции.

Поглощающие аппараты для пассажирского подвижного состава

Поглощающий аппарат ЦНИИ-Н6

2.2.37 При периодических видах ремонта пассажирских вагонов и локомотивов поглощающие аппараты должны быть разобраны и негодные детали заменены. При разборке аппарата необходимо на клиньях и на корпусе сделать соответствующие пометки, чтобы при сборке (в случае исправных деталей) клинья были поставлены на прежние места.

2.2.38 Допускаются к сборке:

а) горловина с толщиной стенок не менее 16 мм; б) фрикционные клинья с толщиной стенок по краям не менее 17 мм (см. рисунок 2.45);

в) нажимной конус с износом не более 3 мм (см. рисунок 2.46); при проверке шаблоном 611 конус должен быть поставлен на круглую плиту толщиной 35 мм и диаметром 164 мм;

г) нажимная шайба с износом не более 5 мм;

д) большие пружины (горловины и основания) высотой не менее 210 мм;

е) внутренняя пружина фрикционной части и большие (верхние) угловые пружины высотой не менее 188 мм;

ж) малые (нижние) угловые пружины высотой не менее 86 мм;

з) основание или горловина корпуса с износом опорных мест для пружин не более 2 мм;

и) основание с отверстиями для стержней диаметром не более 71 мм;

к) стержень, у которого длина утолщенной цилиндрической части не менее 48 мм и диаметр не менее 60 мм;

л) стяжной болт, не имеющий изгибов, с износом не более 5 мм и длиной резьбы не более 40 мм.

Детали поглощающего аппарата с размерами, не соответствующими указанным нормам, ремонтируют или заменяют новыми.

2.2.39 Для предотвращения перекоса горловины и основания при сборке аппарата угловые пружины должны быть подобраны так, чтобы разница высот их в свободном состоянии в комплекте не превышала 2 мм.

2.2.40 Габаритные размеры отремонтированного и собранного аппарата должны быть проверены проходным шаблоном 83р.

Поглощающие аппараты Р-2П и Р-5П

2.2.41 Поглощающие аппараты Р-2П и Р-5П (рисунок 2.57) считаются исправными и допускаются к установке на пассажирский подвижной состав при капитальном и деповском ремонтах, если:

а) отсутствуют трещины и изломы в деталях аппарата;

б) износы корпуса, нажимной и промежуточной плит аппарата Р-2П не более 5 мм, износы корпуса-хомута и промежуточных плит аппарата Р-5П не более 5 мм, толщина перемычки в отверстии для клина корпуса-хомута аппарата Р-5П не менее 50 мм;

в) на резинометаллических элементах нет наружных повреждений (надрывов, вырывов). Допускается местное отслоение резины от краев арматуры на глубину не более 50 мм (при наличии надрывов, вырывов или отслоения резины на глубину более 50 мм резинометаллические элементы должны быть заменены);

г) резинометаллические элементы плотно прижаты к нажимной плите и основанию корпуса у аппарата Р-2П и к упорной плите и основанию корпуса- хомута у аппарата Р-5П;

д) начальное сопротивление при сжатии аппарата на прессе составляет 20-50 кН (2-5 тс) для аппарата Р-2П и 20-110 кН (2-11 тс) для аппарата Р-5П;

е) габаритные размеры аппарата Р-2П соответствуют шаблону 83р (см. рисунок 2.44), длина аппарата Р-5П между опорными поверхностями корпуса хомута и упорной плиты не менее 625 мм (измеряется линейкой);

ж) срок эксплуатации резинометаллических элементов не превышает 9 лет (исчисляется от даты изготовления по маркировке на торцевой поверхности).

2.2.43 Аппараты, не удовлетворяющие требованиям, указанным в пп. 2.2.41, 2.2.42 подлежат разборке с заменой негодных деталей. К сборке допускаются резинометаллические элементы толщиной не менее 39 мм для аппарата Р-2П и не менее 30 мм для аппарата Р-5П со сроком эксплуатации не более 9 лет.

2.2.44 Заусенцы и края вмятин на металлических деталях, образовавшиеся в процессе эксплуатации, должны быть зачищены.

2.2.45 Аппараты должны храниться в местах, защищенных от прямого солнечного света, от контакта с горюче-смазочными материалами и другими веществами, разъедающими резину. При погрузке и разгрузке не допускается сбрасывать аппараты во избежание повреждения резинометаллических элементов.

Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог

Утверждена распоряжением от 28 декабря 2010 г. N 2745р

ПОГЛОЩАЮЩИЕ АППАРАТЫ

ПОГЛОЩАЮЩИЕ АППАРАТЫ ПОВЫШЕННОЙ ЭНЕРГОЁМКОСТИ

Современные условия эксплуатации грузового подвижного состава требуют применения поглощающих аппаратов автосцепки, имеющих более высокие показатели энергоемкости, стабильности. При выборе типа поглощающего аппарата автосцепного устройства для конкретного типа подвижного состава необходимо учитывать наряду с его техническими характеристиками также и технико-экономическую эффективность применения данной конструкции.

На железных дорогах применяются пружинно-фрикционные аппараты типов ПМК-110А, Ш-6-ТО-4, гидрогазовые ГА-500.

ПОГЛОЩАЮЩИЙ АППАРАТ ПМК-110А

Пружинно-фрикционный поглощающий аппарат ПМК-110А с металлокерамическими элементами

Фрикционные клинья 7 в свою очередь устанавливаются на наклонные поверхности опорной пластины 6, а нажимной конус 8 размещается между клиньями 7. Для окончательной сборки аппарата нажимной конус осаживается, и детали аппарата фиксируются стяжным болтом 10 с гайкой 9.

Аппарат поглощающий ПМКП-110 представляет собой модернизацию аппарата ПМК-110. Основное отличие нового аппарата заключается в том, что в нем вместо пружинного подпора используется упругий блок. Применение полимерного упругого блока повышает подпорное усилие и полноту силовых характеристик аппарата — в результате повышается энергоемкость как в состоянии поставки, так и после приработки. За счет увеличения жесткости подпорного комплекта уменьшен управляющий угол клиновой системы, что повысило стабильность силовых характеристик; кроме того, демпфирующие свойства полимеров снижают фрикционные автоколебания, сопровождающие ударное сжатие. Так же Поглощающий аппарат ПМКП – 110 в отличии от ПМК-110 оснащен металлокерамическими пластинами, которые снижают износ трущихся поверхностей и обеспечивают высокую энергоемкость и стабильность работы. Признано, что поглощающие аппараты автосцепки должны быть специализированными, различающимися по своим характеристикам в зависимости от того, на каком объекте они будут эксплуатироваться.

ПОГЛОЩАЮЩИЙ АППАРАТТ Ш-6-ТО-4

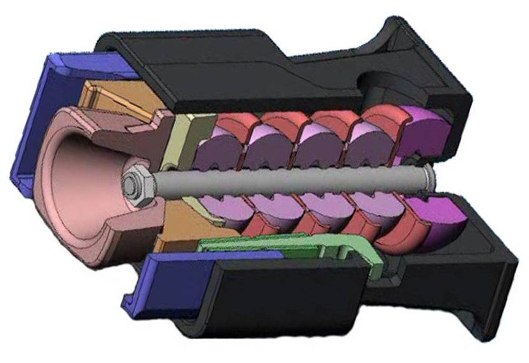

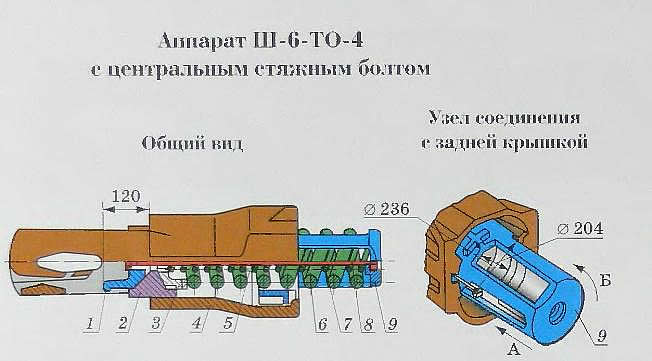

Поглощающий аппарат Ш-6-ТО-4 разработан для грузового четырехосного подвижного состава и относится к аппаратам пружинно-фрикционного типа. Аппарат имеет шестигранную схему фрикционного узла по типу аппаратов Ш-1-ТМ и Ш-2-В, но другое конструктивное исполнение.

Состоит аппарат из корпуса 4, выполненного за одно целое с тяговым хомутом, отъемного днища 9, нажимного конуса 1, фрикционных клиньев 2, опорной шайбы 3, наружной пружины 6, внутренних пружин 7 (между которыми установлена промежуточная шайба 5), стяжного болта 8 с гайкой. Рабочий ход аппарата составляет 120 мм. Энергоемкость аппарата в состоянии поставки составляет около 40 кДж, а в приработанном состоянии при продольной силе 2 МН энергоемкость— 85—90 кДж.

Поглощающий аппарат Ш-6-ТО-4 имеет увеличенную начальную затяжку, которая в приработанном аппарате равна 400—600 кН, что является причиной более продолжительного периода его приработки в эксплуатации.

Поглощающий аппарат Ш-6-ТО-4 взаимозаменяем с аппаратами Ш-1-ТМ и Ш-2-В по установочным размерам. Однако следует отметить, что при установке данного аппарата на вагоны прежней постройки требуется модернизация упоров для обеспечения возможности свободного размещения между ними съемного днища.

Сборка аппарата Ш-6-ТО-4 производится следующим образом. В отверстие днища аппарата вставляется пружина 6. Отъемное днище вводится в отверстие (рис. по стрелке А) в заднем торце корпуса так, что заплечики 10 проходят внутрь корпуса мимо его буртов 11, после чего днище 9 поворачивается вокруг своей продольной оси (рис. по стрелке Б) и осаживается так, чтобы фиксирующие от поворота вокруг продольной оси выступы 12 вошли в прорези 13. Между выступами днища и корпусом вставляются подкладки, исключающие возможность перемещения днища относительно корпуса. После закрепления отъемного днища через горловину корпуса вводятся внутренние пружины 7 с промежуточной шайбой 5 и фрикционные элементы 3, 2 и 1. Далее аппарат сжимается на размер предварительной затяжки аппарата, при этом положение фрикционных элементов относительно корпуса фиксируется с помощью болта и гайки.

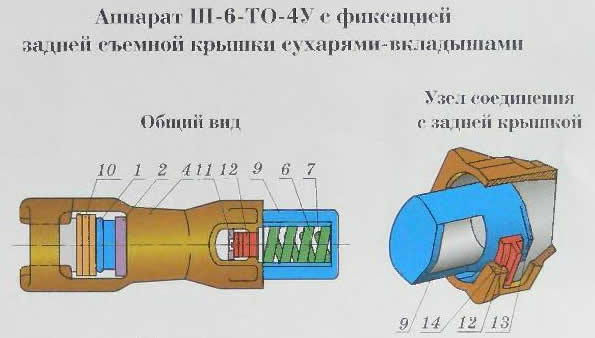

Наследующем рисунке показан поглощающий аппарат Ш-6-ТО-4У, который является вариантом исполнения аппарата

Ш-6-ТО-4. В этом аппарате отсутствует стяжной болт с гайкой. Узел соединения корпуса 4 аппарата со съемным днищем 9 с использованием сухарей изображен на рис.

Сборка поглощающего аппарата Ш-6-ТО-4У производится в такой последовательности. Корпус 4 устанавливается вертикально хомутовой частью вниз. На упорах хомута укладывают упорную плиту 10 аппарата. Через отверстие в заднем торце корпуса в горловину устанавливают конус 1, фрикционные клинья 2, а на них — шайбу и далее пружины 5 и 7. На пружины надевают съемное днище 9 и разворачивают его так, чтобы заплечики 13 разместились за буртиками 14 корпуса. Далее пружины поглощающего аппарата поджимают до такой степени, чтобы в отверстие корпуса можно было ввести сухари 12 до соприкосновения их по всей длине с цилиндрической перемычкой днища. После этого нагрузка, сжимающая подпорный комплект поглощающего аппарата, снимается, а сухари самоустанавливаются в распор между буртиками 14 корпуса и заплечиками 13 днища.