Что отличается на корпусе поглощающего аппарата

ПОГЛОЩАЮЩИЕ АППАРАТЫ

СОВРЕМЕННЫЕ ПОГЛОЩАЮЩИЕ АППАРАТЫ

В последние годы в конструкциях поглощающих аппаратов, устанавливаемых на строящиеся грузовые вагоны, произошли коренные изменения. Это, безусловно, стало следствием введения в действие в начале текущего десятилетия отраслевого стандарта ОСТ 32.175—2001 «Поглощающие аппараты автосцепного устройства грузовых вагонов. Общие технические требования».

В стандарте впервые в отечественной истории была применена концепция разделения поглощающих аппаратов на классы в зависимости от их технических показателей, в первую очередь, энергоемкости. Предъявляемые этим документом требования стимулировали разработку новых конструкций поглощающих аппаратов, Основной путь достижения требуемых показателей — использование в конструкциях поглощающих аппаратов высокотехнологичных полимерных материалов.

В настоящее время в эксплуатации находится около десятка моделей поглощающих аппаратов, Их серийное производство было освоено в последнее десятилетие.

Все поглощающие аппараты предназначены для амортизации динамических продольных сил, действующих на подвижной состав в эксплуатации и передаваемых через автосцепку на упоры и хребтовую балку, Эти функции они должны выполнять в режимах маневровой и поездной работы вагонов и локомотивов.

Требования эксплуатации обеспечиваются определенными показателями силовой характеристики аппарата, представляющими собой зависимость силы сопротивления аппарата от хода при сжатии и отдаче. Таким образом, силовая характеристика поглощающего аппарата в значительной степени влияет на уровень продольных сил, действующих на вагон, сохранность конструкции вагона и перевозимых грузов.

По способу поглощения энергии поглощающие аппараты делят на следующие группы:

В настоящее время технические параметры поглощающих аппаратов регламентированы нормативными требованиями отраслевого стандарта ОСТ-32.175—2001. Сертификационные требования к показателям, влияющим на безопасность, определены нормами безопасности НБ ЖТ ЦВ-ЦЛ 022—2000. Габаритные размеры должны обеспечивать возможность применения аппаратов на вагоне, оборудованном автосцепным устройством с установочными размерами по ГОСТ 3475—81.

В конце 2008 г. ОАО «РЖД» были утверждены технические требования на перспективное автосцепное устройство для грузовых вагонов нового поколения. Ими следует руководствоваться при разработке и испытаниях новых конструкций поглощающих аппаратов. В них наиболее полно отражены различные показатели поглощающих аппаратов и требования к ним.

В табл. 2 представлены существующие в эксплуатации и серийно производимые поглощающие аппараты с отнесением их к конкретным классам, типам энергии), Также даны сведения об их производителях и технических условиях изготовления.

Как видно,

Область применения аппаратов класса ТО должна ограничиваться лишь исключительными случаями (например, на вагонах следующих в ремонт). Аппараты класса Т1 должны устанавливаться на все виды неспециализированного подвижного состава, а также на вагоны, предназначенные для эксплуатации в маршрутных поездах постоянного формирования.

Специализированные вагоны, перевозящие опасные и дорогостоящие грузы, которые могут быть повреждены при воздействии на вагон больших продольных сил, должны быть оборудованы аппаратами классов Т2 и ТЗ.

Технические требования на перспективное автосцепное устройство предписывают устанавливать поглощающие аппараты класса Т2 на цистерны, специализированные платформы, некоторые типы крытых вагонов, перевозящие ценные и опасные грузы классов 3,4,5,8,9 по ГОСТ 19433—88. Аппараты класса ТЗ рекомендуется устанавливать на газовые и химические цистерны, а также на вагоны, перевозящие особо опасные грузы классов 1,2,6,7 по ГОСТ 19433-88.

В настоящее время вновь строящиеся вагоны оборудуют поглощающими аппаратами в соответствии с приведенной выше классификацией. С 2002 г. поглощающими аппратами классов Т2 и ТЗ оборудуют все вновь изготавливаемые цистерны, а с 2005 г. все соответствующие вагоны новой постройки стали оборудовать аппаратами класса Т1.

В конце 2007 г. было утверждено руководство по капитальному ремонту грузовых вагонов № 627—2007. В нем предусмотрена постановка аппаратов соответствующих классов при капитальном ремонте.

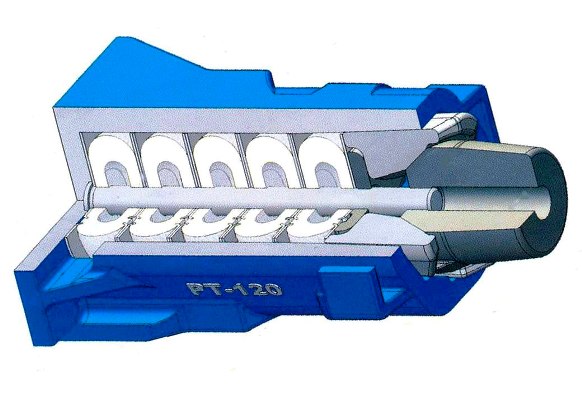

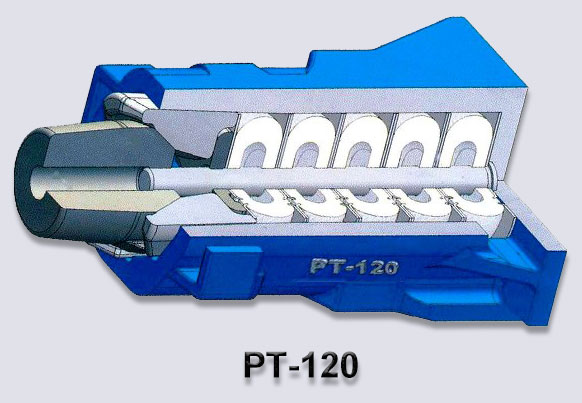

ПОГЛОЩАЮЩИЙ АППАРАТ РТ-120

С 2004 г, освоен серийный выпуск поглощающего аппарата РТ-120. Фрикционный узел в аппарате подпирается комплектом упругих элементов. Особенностью фрикционного узла, в отличие от других аппаратов шестигранного типа (таких как Ш-2-В), является наличие на внутренних поверхностях корпуса в зоне работы клиньев бронзовых вставок. Они стабилизируют трение и позволяют снизить износы трущихся деталей. Кроме того, аппарат не имеет стяжного болта. Направляющий стержень служит для центрального сжатия упругого комплекта. В качестве упругого узла в поглощающем аппарате РТ-120 применен комплект из полимерных элементов, поджатых с помощью шайбы, трех фрикционных клиньев и нажимного конуса. На корпусе в зоне контакта с клиньями расположены Н-образные канавки. В них запрессованы бронзовые вкладыши, снижающие интенсивность износа поверхностей корпуса и клиньев.

Несомненное достоинство данной модели — длительный ресурс, Однако процесс приработки данного аппарата занимает достаточно большой промежуток времени, К недостаткам можно отнести общую проблему фрикционных поглощающих аппаратов — нестабильность силовой характеристики.

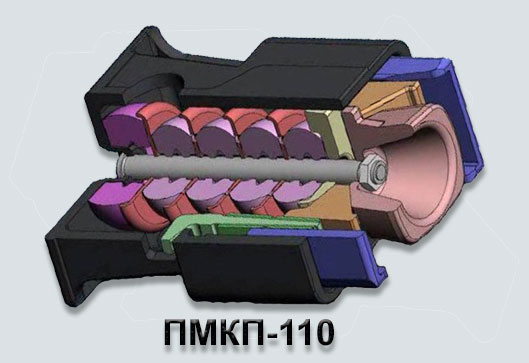

В классе Т1 представлена также модель ПМКП-110. В сущности, конструкция этого аппарата аналогична конструкции аппарата ПМК-110К-23, хорошо известного в эксплуатации.

Только в отличие от предшественника фрикционный узел у новой модели подпирается посредством комплекта упругих элементов. Аппарат сохранил положительные черты своего прототипа. Он обладает достаточно стабильной силовой характеристикой и быстрой приработкой, фактически с первых дней работы, что обеспечивает необходимые эксплуатационные показатели.

К недостаткам данной конструкции можно отнести наличие стяжного болта. В эксплуатации отмечены случаи самораскручивания (самозакручивания) гайки. При этом повреждается резьба стяжного болта, аппарат при снятии с вагона разваливается и требует сборки.

ЭЛАСТОМЕРНЫЕ ПОГЛОЩАЮЩИЕ АППАРАТЫ

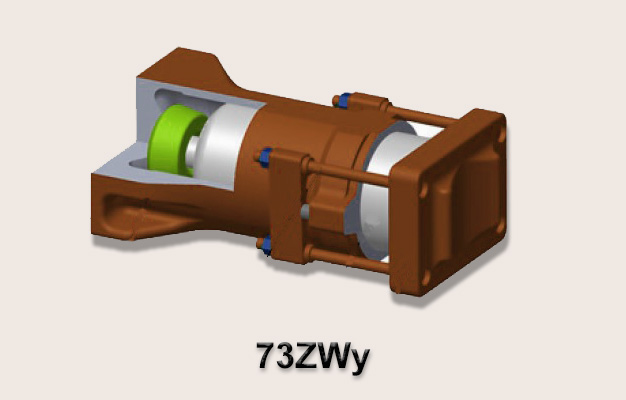

Первым эластомерным аппаратом, появившимся в России еще в середине 90-х годов прошлого века, стал аппарат 73ZW, Он состоит из литого корпуса, амортизатора, наполненного эластомерной композицией, и упорной плиты. Несмотря на высокую энергоемкость, которая в 3—4 раза превышала энергоемкость выпускавшихся в то время пружинно-фрикционных аппаратов Ш-2-В, аппарат не выполнял требования, предъявляемые к величине силы статического закрытия.

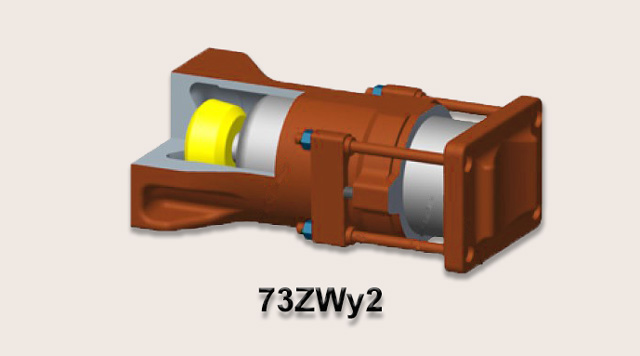

В связи с этим в 2004 г. была проведена модернизация аппарата. В результате нее в конструкцию аппарата был добавлен упругий полимерный элемент, Это и позволило реализовать требуемую силу статического закрытия аппарата. При этом модель получила обозначение 73ZWy.

В том же году начался серийный выпуск аппарата 73ZWy2, который по своим характеристикам соответствовал классу ТЗ. Визуально друг от друга эти две модели можно отличить лишь по толщине упорной плиты. У модели 73ZWy2 она на 20 мм тоньше стандартной.

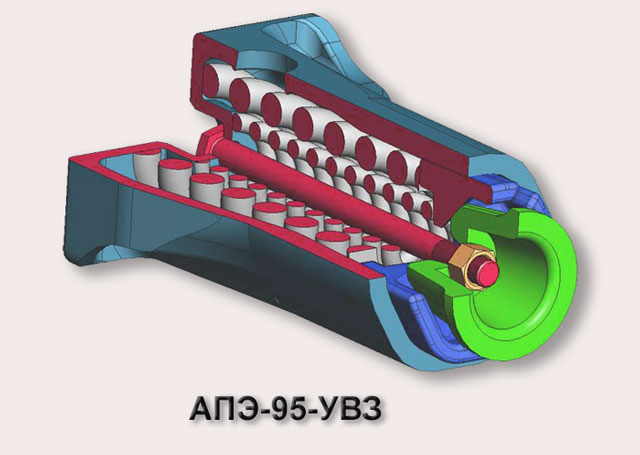

В 2001 г. российские производители освоили серийный выпуск отечественных эластомерных аппаратов. Специалисты ООО «НПК «Уралвагонзавод»» разработали и начали серийный выпуск аппарата модели АПЭ-95-УВЗ. Конструктивно этот аппарат выполнен из литого корпуса и амортизатора, заполненного эластомерной композицией,

В отличие от аналогов аппарат АПЭ-95-УВЗ упорной плитой не комплектуется, Стоит также отметить, что с 2008 г. данный аппарат был модернизирован по тем же причинам, что и 73ZW. В его конструкцию также вошел упругий полимерный элемент, получивший наименование эластичной вставки.

Еще две модели отечественных эластомерных аппаратов выпускает ОАО «Авиаагрегат». Характерным признаком этих моделей является отсутствие литого корпуса.

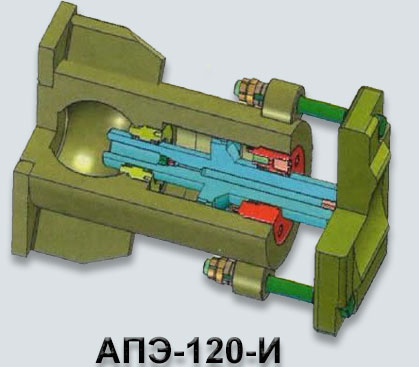

Освоение серийного производства эластомерных поглощающих аппаратов было начато на этом предприятии в 1999— 2001 гг. с модели АПЭ-120-И. Аппарат состоит из цилиндрического корпуса, штока с поршнем, донышка и промежуточной гайки. В комплект также входит и упорная плита.

Данный аппарат имеет две внутренние камеры — цилиндрическую и сферическую, в то время как все прочие имеют только цилиндрическую. Это позволило реализовать достаточно большую силу статического закрытия аппарата.

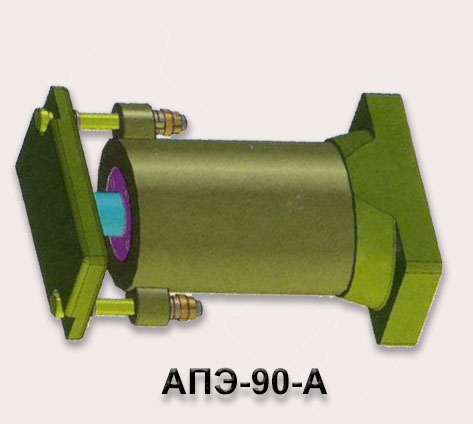

С 2009 г, серийно начал выпускаться аппарат АПЭ-90-А. Он имеет внешний вид, схожий с моделью АПЭ-120-И.

Однако в его комплект не входит упорная плита, а для обеспечения необходимых габаритных размеров в конструкцию аппарата вошла дополнительная плита, не являющаяся упорной. Также внешним отличительным признаком является более массивная задняя плита.

В настоящее время на завершающей стадии разработки находится еще ряд моделей поглощающих аппаратов. Сотрудники ОАО «НПК «Уралвагонзавод»» разрабатывают аппарат класса Т1 с применением упругих полимерных элементов, а также эластомерный аппарат класса ТЗ.

Специалистами ООО «НПП Дипром» разработан поглощающий аппарат класса Т2, получивший наименование ПМКЭ-110. Этот аппарат создан на базе аппарата ПМК-110-К-23 с использованием эластомерной вставки вместо пружин. ОАО «Авиаагрегат» разрабатывает конструкцию эластомерного поглощающего аппрата класса Т1 с использованием полимерных элементов.

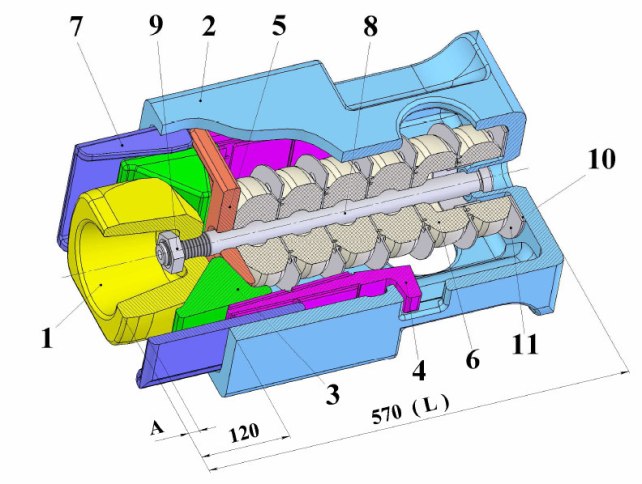

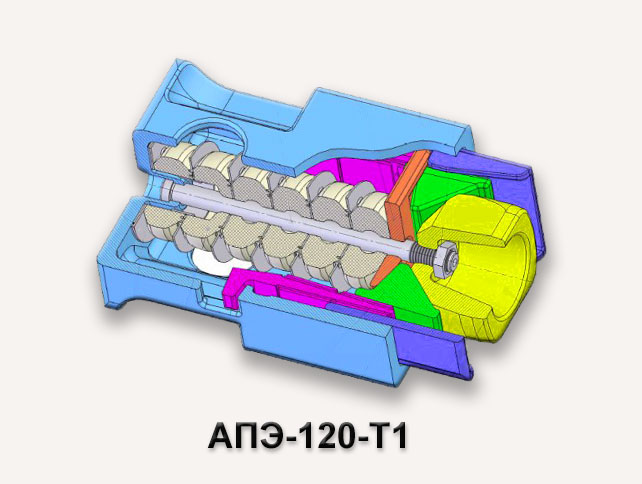

ОАО «АЗОВМАШ» разработан поглощающий аппарат АПМ-120-Т1. ОН представляет собой механизм упруго-фрикционного типа, разработан на базе серийного выпускаемого поглощающего аппарата ПМКП-110К-23. Вместо пружинного комплекта в нем используется пакет упругих элементов 6. Стабилизацию силовой характеристики пакета упругих элементов 6 обеспечивают регулировочные пластины 10 и пластина 11. Фиксацию всех деталей в аппарате обеспечивает болт стяжной 8 с гайкой 9.

Основные технические показатели аппаратов, рассмотренных выше, а также массово встречающихся в эксплуатации, приведены в табл. 3.

Современные поглощающие аппараты в 2 — 4 раза превосходят пружинно-фрикционные аппараты Ш-2-В по энергоемкости и обеспечивают благодаря этому лучшую защиту вагона и перевозимого груза от повреждающего воздействия продольных сил в поездном и маневровом режимах эксплуатации,

Большинство из этих аппаратов обладает высокой стабильностью силовой характеристики, надежностью, большим сроком службы. Исходя из этого для повышения сохранности вагонов и перевозимых грузов необходимо насыщение вагонного парка новыми, более энергоемкими поглощающими аппаратами, не только путем их установки на вновь строящийся подвижной состав, но и на вагоны, проходящие плановые виды ремонта.

Еще одно несомненное достоинство современных аппаратов — высокий гарантийный срок службы (табл. 4). У большинства аппаратов он составляет 8 лет.

Их ремонт предусмотрен в условиях заводов-изготовителей или в специализированных ремонтных центрах, имеющих необходимое оборудование для проверки силовой характеристики после ремонта.

При плановых видах ремонта вагонов на вагоноремонтных предприятиях следует только снять аппарат, в контрольном пункте автосцепки КПА оценить его техническое состояние по внешним браковочным признакам, зарядить, засунуть аппарат с упорной плитой в тяговый хомут и установить на вагон.

Поглощающие аппараты подвижного состава

Поглощающие аппараты применяются для обеспечения частичного смягчения удара, снижения разрывных усилий, возникающих в торцевой балке, в месте сочленения автосцепного устройства и хребтовой рамы кузова. Эффективность их работы осуществлена посредством образования в механизме аппарата противодействующих сил сопротивления, а также изменения и распределения энергии соударения в другие виды кинетических сил.

В данное время, в конструкции механизмов поглощающих аппаратов устанавливаемых на новые вагоны, имеются значительные изменения, от раннее выпускаемых. Причиной тому послужило введение OCT 32.175 в начале 2000 годов, что способствовало разработке новых видов поглощающих аппаратов с использованием современных устройств и инновационных материалов. Порядка двенадцати крупносерийно изготавливаемых моделей поглощающих аппаратов спроектировано за последнее десятилетие.

По техническим характеристикам и методам гашения кинетической энергии, поглощающие аппараты разделены на следующие виды:

Фрикционные (ударопогашение преобразуется трением возникающим при работе фрикционных элементов конструкции)

Гидравлические (распределение сил при перетекании жидкости в рабочих камерах)

Эластомерные (сопротивление путем сдавливания эластомерного материала)

Аппараты из упругих элементов (преобразование поступившей силы при трении и деформации упругих частей)

Комбинированные (предполагает использование в конструкции аппарата более одного вышеуказанного способа)

Все производимые модели должны соответствовать стандартизирующему требованию по габаритным размерам, предусматривающее обеспечение возможности установки на железнодорожный подвижной состав, согласно ГОСТ 3475-81.

Все аппараты разделены на четыре типа в зависимости от энергоемкости

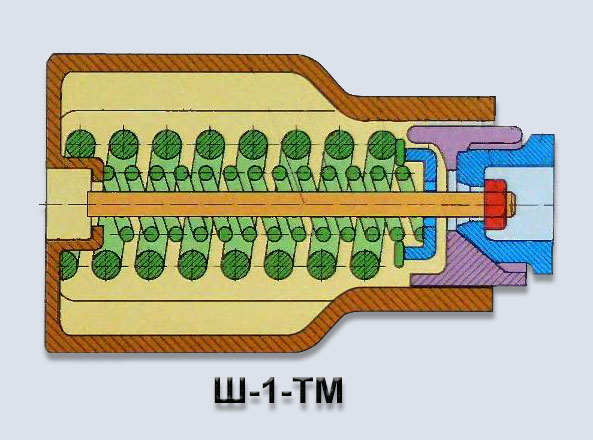

Ш-1-TM (Ш–шестигранный, 1–вариант конструкции, T–термоупроченный, M–модернизированный) устанавливается на четырехосные грузовые вагоны с длинной ударной розеткой 185мм и постройки до 1985 года. Конструктивный рабочий ход 70 мм, энергоемкость 25 кДж.

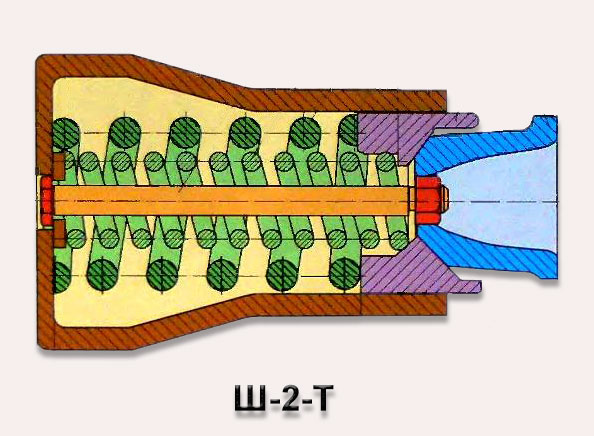

Ш-2-T второй вариант конструкции, устанавливается на восьмиосных грузовых вагонах. Конструктивный рабочий ход 110 мм, энергоемкость 65 кДж.

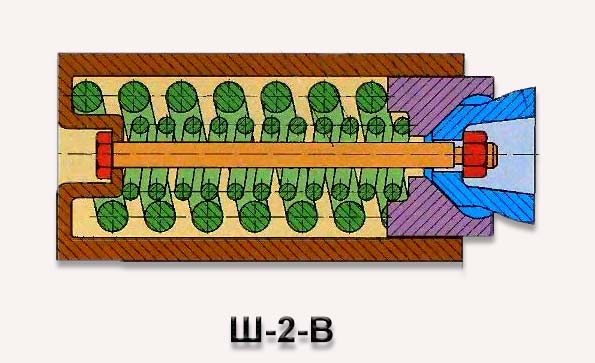

Ш-2-B (B–взаимозаменяемый) устанавливается на основные типы подвижного состава с длинной ударной розетки 130мм. Конструктивный рабочий ход 90 мм, энергоемкость 46 кДж.

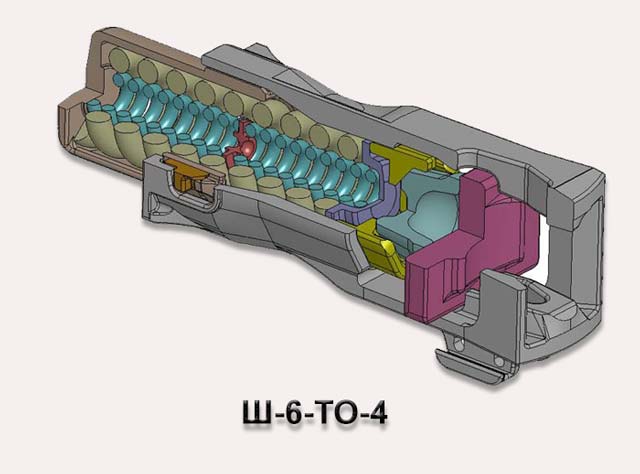

Ш-6-TO-4 (6–вариант конструкции, T–термоупроченный, O–объединенный, для четырехосных вагонов) поставлялся на четырехосные вагоны с длинной выступающей части ударной розетки 130мм.

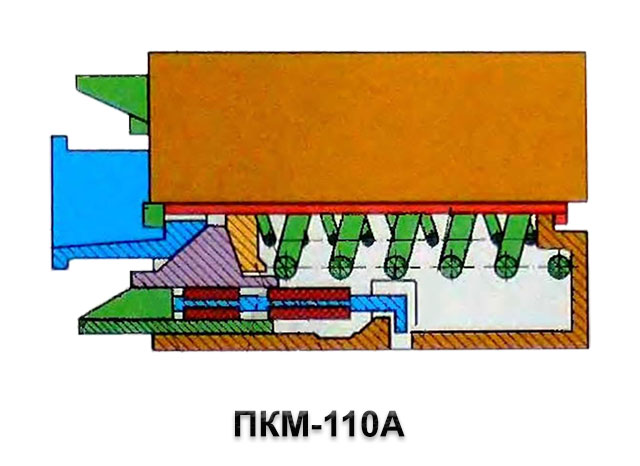

ПМК-110A (П–прямоугольный, MK–металлокерамический, 110A–рабочий ход) устанавливается на рефрижераторных, восьмиосных вагонах, фитинговых платформах для перевозки контейнеров.

ЦНИИ–H6 (ЦНИИ–центральный научно-исследовательский институт, H–Новикова) применяется на электропоездах, цельнометаллических вагонах, а также рефрижераторном подвижном составе.

Аппараты T1 используются на основных типах подвижного состава (платформы, полувагоны, крытые и т.д.), либо на вагонах эксплуатируемых в поездах, не подлежащих расформированию.

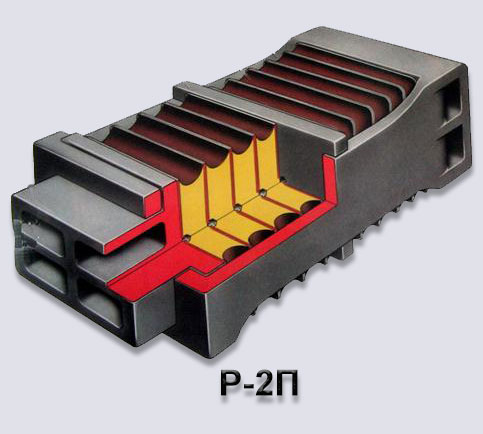

Поглощающий аппарат P–2П (P–резинометаллический, 2–вариант конструкции, П–пассажирский) устанавливается на пассажирские вагоны, электро и дизельпоезда. Поглощающий аппарат P–5П (P–резинометаллический, 5–вариант конструкции, П – пассажирский) с увеличенным ходом до 80мм, монтировался также на пассажирский подвижной состав.

Поглощающий аппарат PT–120 (P–резинометаллический, T–термо-упроченный, 120–рабочий ход) устанавливается на грузовые вагоны современного поколения.

Поглощающий аппарат ПМКП–110 (П–прямоугольный, MK–металло-керамический, П–полимерный,110–рабочий ход) используется на современных грузовых вагонах. В них применен подпорно-возвратный механизм состоящий из набора упругих полимерных блоков вместо пружин.

Поглощающий аппарат АПМ-120-Т1 (АП–поглощающий аппарат, M–модернизированный, 120 – рабочий ход, T1–класс аппарата) устанавливается на грузовые вагоны нового поколения. Спроектирован на основе изготавливаемого поглощающего аппарата ПМКП–110K–23. Состоит из упруго-фрикционного механизма, где пружинный комплекс заменен пакетом упругих элементов.

Поглащающие аппараты категории T2 используются для перевозки дорогостоящих и опасных грузов.

Поглощающий аппарат 73ZW первый на железных дорогах России из эластомерных аппаратов, который стал применяться на грузовых вагонах. Производитель АО «КАМАКС», Польша

Поглощающий аппарат АПЭ-95-УВЗ (АПЭ–аппарат поглощающий эластомерный, 95–рабочий ход, мм, УВЗ–разработан уральским вагоностроительным заводом). Энергоемкость составляет 120 кДж.

Поглощающий аппарат АПЭ-90-А (А–разработан ОАО «АВИААГРЕГАТ»). Рабочий ход 90 мм, энергоемкость 115 кДж.

Аппараты класса T3 применяются на специальных грузовых вагонах для транспортировки особо опасных грузов таких как сжиженные газы и ядовитые вещества. Кним относятся поглощающий аппарат:

73ZW У2 Производства OOO «ЛЛМЗ-KAMAX», от предыдущей модели визуально он отличается уменьшенной толщиной плиты на 20 мм. Энергоемкость составляет 140 кДЖ.

Поглощающий аппарат АПЭ-120-И ОАО «АВИААГРЕГАТ»). с увеличенной эноргоемкостью до 150 кДж. Конструктивный ход 120 мм.

Начиная с 2005 года, на все изготавливаемые вагоны производится установка поглощающих аппаратов не ниже класса T1. Также с 2002 года все выпускаемые цистерны оснащаются аппаратами T2 и T3. С 2007 года, при проведении капитального и капитально-восстановительного ремонтов вагонов, в цехах ремонтных предприятий, происходит замена старых поглощающих аппаратов на новые, согласно классовой спецификации.

ПОГЛОЩАЮЩИЕ АППАРАТЫ

ПОГЛОЩАЮЩИЕ АППАРАТЫ ПОВЫШЕННОЙ ЭНЕРГОЁМКОСТИ

Современные условия эксплуатации грузового подвижного состава требуют применения поглощающих аппаратов автосцепки, имеющих более высокие показатели энергоемкости, стабильности. При выборе типа поглощающего аппарата автосцепного устройства для конкретного типа подвижного состава необходимо учитывать наряду с его техническими характеристиками также и технико-экономическую эффективность применения данной конструкции.

На железных дорогах применяются пружинно-фрикционные аппараты типов ПМК-110А, Ш-6-ТО-4, гидрогазовые ГА-500.

ПОГЛОЩАЮЩИЙ АППАРАТ ПМК-110А

Пружинно-фрикционный поглощающий аппарат ПМК-110А с металлокерамическими элементами

Фрикционные клинья 7 в свою очередь устанавливаются на наклонные поверхности опорной пластины 6, а нажимной конус 8 размещается между клиньями 7. Для окончательной сборки аппарата нажимной конус осаживается, и детали аппарата фиксируются стяжным болтом 10 с гайкой 9.

Аппарат поглощающий ПМКП-110 представляет собой модернизацию аппарата ПМК-110. Основное отличие нового аппарата заключается в том, что в нем вместо пружинного подпора используется упругий блок. Применение полимерного упругого блока повышает подпорное усилие и полноту силовых характеристик аппарата — в результате повышается энергоемкость как в состоянии поставки, так и после приработки. За счет увеличения жесткости подпорного комплекта уменьшен управляющий угол клиновой системы, что повысило стабильность силовых характеристик; кроме того, демпфирующие свойства полимеров снижают фрикционные автоколебания, сопровождающие ударное сжатие. Так же Поглощающий аппарат ПМКП – 110 в отличии от ПМК-110 оснащен металлокерамическими пластинами, которые снижают износ трущихся поверхностей и обеспечивают высокую энергоемкость и стабильность работы. Признано, что поглощающие аппараты автосцепки должны быть специализированными, различающимися по своим характеристикам в зависимости от того, на каком объекте они будут эксплуатироваться.

ПОГЛОЩАЮЩИЙ АППАРАТТ Ш-6-ТО-4

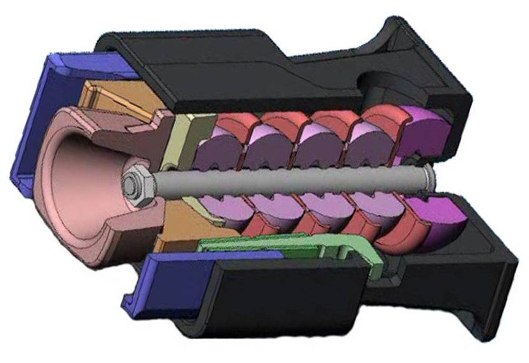

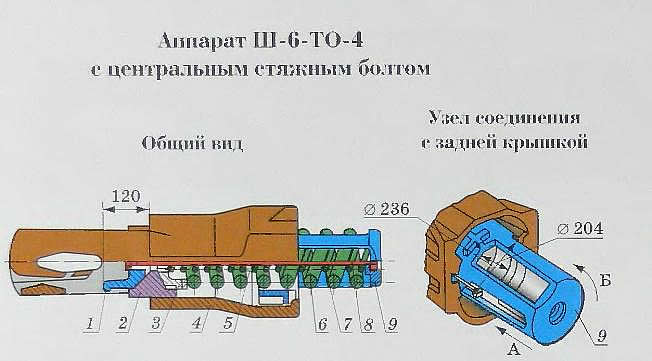

Поглощающий аппарат Ш-6-ТО-4 разработан для грузового четырехосного подвижного состава и относится к аппаратам пружинно-фрикционного типа. Аппарат имеет шестигранную схему фрикционного узла по типу аппаратов Ш-1-ТМ и Ш-2-В, но другое конструктивное исполнение.

Состоит аппарат из корпуса 4, выполненного за одно целое с тяговым хомутом, отъемного днища 9, нажимного конуса 1, фрикционных клиньев 2, опорной шайбы 3, наружной пружины 6, внутренних пружин 7 (между которыми установлена промежуточная шайба 5), стяжного болта 8 с гайкой. Рабочий ход аппарата составляет 120 мм. Энергоемкость аппарата в состоянии поставки составляет около 40 кДж, а в приработанном состоянии при продольной силе 2 МН энергоемкость— 85—90 кДж.

Поглощающий аппарат Ш-6-ТО-4 имеет увеличенную начальную затяжку, которая в приработанном аппарате равна 400—600 кН, что является причиной более продолжительного периода его приработки в эксплуатации.

Поглощающий аппарат Ш-6-ТО-4 взаимозаменяем с аппаратами Ш-1-ТМ и Ш-2-В по установочным размерам. Однако следует отметить, что при установке данного аппарата на вагоны прежней постройки требуется модернизация упоров для обеспечения возможности свободного размещения между ними съемного днища.

Сборка аппарата Ш-6-ТО-4 производится следующим образом. В отверстие днища аппарата вставляется пружина 6. Отъемное днище вводится в отверстие (рис. по стрелке А) в заднем торце корпуса так, что заплечики 10 проходят внутрь корпуса мимо его буртов 11, после чего днище 9 поворачивается вокруг своей продольной оси (рис. по стрелке Б) и осаживается так, чтобы фиксирующие от поворота вокруг продольной оси выступы 12 вошли в прорези 13. Между выступами днища и корпусом вставляются подкладки, исключающие возможность перемещения днища относительно корпуса. После закрепления отъемного днища через горловину корпуса вводятся внутренние пружины 7 с промежуточной шайбой 5 и фрикционные элементы 3, 2 и 1. Далее аппарат сжимается на размер предварительной затяжки аппарата, при этом положение фрикционных элементов относительно корпуса фиксируется с помощью болта и гайки.

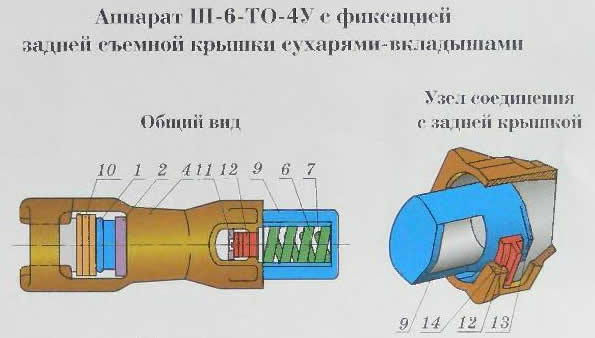

Наследующем рисунке показан поглощающий аппарат Ш-6-ТО-4У, который является вариантом исполнения аппарата

Ш-6-ТО-4. В этом аппарате отсутствует стяжной болт с гайкой. Узел соединения корпуса 4 аппарата со съемным днищем 9 с использованием сухарей изображен на рис.

Сборка поглощающего аппарата Ш-6-ТО-4У производится в такой последовательности. Корпус 4 устанавливается вертикально хомутовой частью вниз. На упорах хомута укладывают упорную плиту 10 аппарата. Через отверстие в заднем торце корпуса в горловину устанавливают конус 1, фрикционные клинья 2, а на них — шайбу и далее пружины 5 и 7. На пружины надевают съемное днище 9 и разворачивают его так, чтобы заплечики 13 разместились за буртиками 14 корпуса. Далее пружины поглощающего аппарата поджимают до такой степени, чтобы в отверстие корпуса можно было ввести сухари 12 до соприкосновения их по всей длине с цилиндрической перемычкой днища. После этого нагрузка, сжимающая подпорный комплект поглощающего аппарата, снимается, а сухари самоустанавливаются в распор между буртиками 14 корпуса и заплечиками 13 днища.