Что остается после сгорания резины

Технология пиролиза шин: продукты на выходе, установка своими руками

Современное общество не представляет своей жизни без автомобильной техники. С ростом числа машин пропорционально растет и количество изношенных покрышек в мире. Станки для переработки автошин в крошку не способны справиться с таким объемом резиновых отходов.

Как происходит пиролиз

Пиролиз шин представляет собой высокоэффективный и недорогой способ переработки резинотехнических изделий (рти), а также отслуживших свой срок автомобильных покрышек. В результате процесса не происходит загрязнения окружающей среды.

Основные этапы технологического процесса, в результате которого утилизируются резиновые отходы, а также изношенные автомобильные шины:

В ходе закрытого сжигания резины не требуется кислород. Переработка шин пиролизом считается полностью безотходной, все продукты в результате реакции широко применяются в нефтеперерабатывающей промышленности.

При горении в печи происходят химические реакции разложения резины на газообразные нефтяные составляющие, углеродистый порошок и металлический корд.

Продукты реакции

В результате переработки резиновых отходов происходит выделение нескольких видов продукции:

Жидкость

Жидкий остаток, по сути, представляет собой синтетическую нефть, схожую по своему составу с природной. При обработке полученного сырья на нефтеперерабатывающих заводах возможно получить такие виды материалов, как бензин, мазут, а также синтетическое масло для автомобильной техники.

Углеродсодержащий остаток

Твердый остаток нашел широкое применение в некоторых областях:

Пиролизный газ

Пиролиз покрышек производится с выделением газа, который по своим характеристикам схож с природным. Большая часть данного газа в результате горения в печи разделяется на жидкие фракции, а также невыпадающие в осадок остатки, которые поддерживают разложение резины.

Металлический корд

Металлическая проволока при воздействии высокой температуры не подвержена разложению и остается в практически неизменном виде. Сердечник автомобильных шин производится из качественной стали, которая при дальнейшей переплавке находит свою вторую жизнь

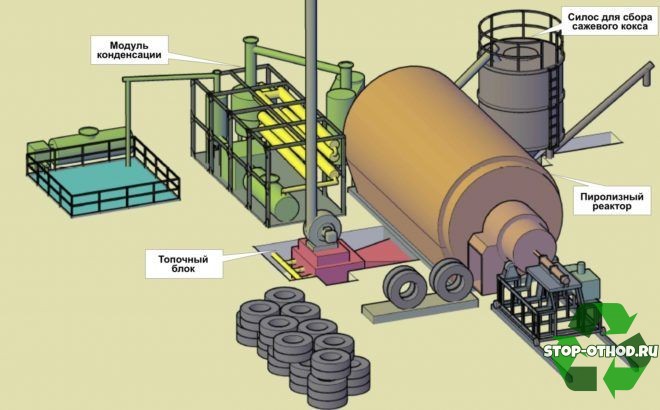

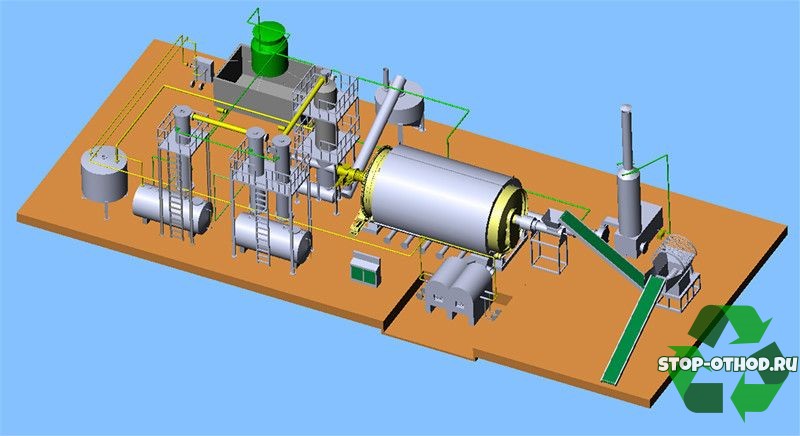

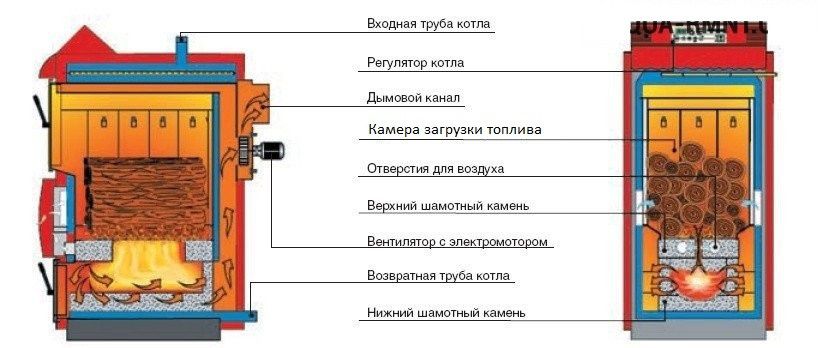

Устройство котлов

Пиролизная установка по переработке шин в своей конструкции имеет следующие основные элементы:

Реторта

Герметичная емкость, в которой резиновые отходы и шины после предварительного измельчения проходят процессы разложения в результате пиролиза на основные составляющие перед дальнейшей переработкой.

Изготавливается из прочного металла во избежание прогорания стенок.

Камера горения

Топка по конструкции представляет собой два отсека для горения топлива. В первой камере происходит основное горение, где поддерживается необходимая температура для технологического процесса. В верхнем отсеке происходит полное дожигание топлива во избежание выбросов вредных веществ в атмосферу. Камера дожигания снабжается отверстиями для естественной подачи воздуха.

Теплообменник

Данная конструкция представляет собой соединение из металлических труб, в которых происходит остывание и разделение пиролизного газа на составляющие. Осушенный газ применяют для дальнейшего сжигания в печи. Жидкая составляющая проходит последующую переработку.

Можно ли сделать оборудование своими руками

Оборудование для переработки шин можно собрать своими руками, конструкция пиролизной установки проста. Для изготовления необходимы следующие основные элементы:

Действовать изготовленное своими руками оборудование будет, но только как бытовой прибор для научных исследований. Без дополнительного оборудования для дальнейшей переработки получаемого сырья, продукты бытового процесса пиролиза малопригодны для применения по своему назначению. Экономическая выгода при использовании такой установки будет незаметна в результате малого возможного объема шин.

Для увеличения выгоды при переработке покрышек в пригодное топливо необходимо применять готовые установки пиролиза, изготовленные специалистами.

Получаемое сырье необходимо в дальнейшем улучшать и перерабатывать, для этого в промышленных агрегатах применяются дополнительные вспомогательные узлы:

В ходе процесса пиролиза необходимо соблюдать правила безопасной эксплуатации.

Работа печи

Метод работы промышленной пиролизной установки для переработки резиновых изделий и шин подразумевает несколько основных этапов производства:

Большие перерабатывающие заводы используют в процессе разложения резины дополнительные катализаторные установки.

В нашей стране метод технологической переработки резины пока не используется широко, однако на рынке представляются достойные образцы установок отечественного производства.

Использование RDF и отработавших автомобильных покрышек в цементной печи

Проблема загрязнения окружающей среды разнообразными веществами в настоящее время приобретает глобальный характер. На сегодняшний день одной из основных задач, актуальных во всем мире, является переработка и утилизация коммунальных и промышленных отходов. Накопление и несвоевременный вывоз отходов создают экологическую опасность для населения из-за содержания в них большого количества органических веществ, которые при разложении образуют вредные химические соединения.

Мировой опыт показывает, что цементная промышленность является уникальным и эффективным утилизатором широчайшего спектра техногенных отходов: металлургических шлаков, золы ТЭЦ, осадков очистных сооружений, отходов переработки сельхозпродукции, нефти, газа, отходов деревообработки, целлюлозно-бумажной промышленности и бытового мусора. Практически все действующие сегодня цементные предприятия России испытывают трудности из-за постоянно растущих цен на энергоносители. Одним из мероприятий, позволяющих снизить затраты на энергоносители, может стать частичная замена традиционного топлива альтернативным.

Исследована проблема утилизации отработавших автомобильных покрышек и способ решения этой проблемы путем использования автопокрышек в составе топлива для цементных печей. Рассмотрено использование RDF (Refuse Derived Fuel) в качестве части органического топлива. Проведен расчет материальных балансов горения топлива и тепловых балансов вращающейся печи для производства цемента.

В эксплуатируемых в настоящее время мусоросжигательных печах температура сжигания отходов составляет не более 850-950 °С. После сжигания отходов остаются зола и шлак, требующие специального дополнительного обезвреживания. В связи с ужесточением нормативных показателей, связанных с выбросами, в настоящее время обсуждается вопрос о необходимости увеличения температуры процесса термического обезвреживания. В связи с этим альтернативным способом термической утилизации отходов становится обезвреживание промышленных и коммунальных отходов в цементных печах, использование которых дает массу преимуществ [1]:

Большинство заводов находится в европейской части России и Западной Сибири. Это объясняется тем, что с целью уменьшения расходов на подвоз компонентов цементные заводы обычно строят возле месторождений основных сырьевых материалов, а также вблизи районов жилищного и промышленного строительства.

Затраты на энергоносители на цементных предприятиях в Российской Федерации составляют 50-57 % от себестоимости конечного продукта [3]. Их можно снизить путем частичной замены традиционного топлива альтернативным. Речь идет о замене части органического топлива на вторичное топливо, производимое в процессе переработки и обезвреживания твердых коммунальных отходов (ТКО). Такое топливо получило название «топливо, полученное из отходов» или Refuse Derived Fuel (RDF) [4]. Для производства RDF используются следующие фракции ТКО: бумага, текстиль, древесина, пластмасса. Основным достоинством RDF следует считать возможность хранения в течение определенного времени.

На рис. 2 представлена технологическая схема производства топлива RDF.

Главную сложность составляет отсутствие в РФ раздельного сбора ТКО, в то время как во многих развитых странах во дворах стоят контейнеры для разных типов отходов и вероятность попадания в общую массу отходов опасных элементов мала. В нашем случае это влечет за собой необходимость более тщательного подхода к вопросу сепарации.

Нами также была рассмотрена проблема утилизации отработанных автомобильных покрышек и способ ее решения путем использования покрышек в качестве замены части топлива во вращающейся цементной печи [6, 7].

Химический состав, а следовательно, горючие свойства шин отличаются от основных видов топлив, используемых в цементных печах. В табл. 1 приведены данные по типичным составам шин, угля и мазута (состав приведен на рабочую массу отходов (топлива)). Также в табл. 1 представлена низшая теплота сгорания отходов (топлива) на рабочую массу).

Химический состав шин при использовании их в качестве топлива будет влиять:

Состав шин, угля и мазута

Теплота сгорания покрышек Qн p = 32,056 МДж/кг.

Поскольку содержащиеся в автопокрышках компоненты так или иначе входят в состав цемента, то использование автопокрышек в качестве замены части органического топлива представляется целесообразным.

В настоящее время каждый житель в Российской Федерации выбрасывает ежегодно в среднем 285-290 кг твердых коммунальных отходов [8]. Примерный морфологический состав ТКО по России [9] следующий:

В ТКО содержатся компоненты с относительно высокой теплотой сгорания (бумага, картон, дерево, пластики). Их извлечение и последующее использование в качестве топлива позволило бы реализовать энергетический потенциал отходов.

Сжигание RDF с экологической точки зрения приемлемо, так как высокие температуры технологического процесса позволяют минимизировать количество вредных веществ в отходящих газах и обеспечивает химическое связывание в клинкерных минералах токсичных материалов, выделяющихся из отходов в процессе их переработки [10].

Использование сортировки при получении вторичного топлива (RDF) обязательно, поскольку кроме высококалорийных фракций в ТКО содержатся компоненты, применение которых в технологии RDF снижает теплоту сгорания или просто опасно для окружающей среды (стекло, металлы, хлорсодержащие полимеры, органика, компоненты с высоким содержанием влаги) [11].

Теплота сгорания RDF Qн p = 12,719 МДж/кг.

Теплота сгорания (калорийность топлива) в большей степени зависит от содержания в отходах горючих фракций. Средние значения теплоты сгорания топлива RDF лежат в пределах от 12 до 18 МДж/кг.

Существуют методы для увеличения калорийности RDF. В него добавляются искусственные компоненты (некоторые виды пластмассовых изделий), обладающие высокой теплотой сгорания. За счет них характеристики и область применения RDF возрастает. Высокое содержание органических веществ в топливе и его искусственное обогащение приводит к повышению качества RDF и делает его конкурентноспособным с действующими природными видами топлива.

Процесс производства RDF состоит из сепарации, измельчения и обезвоживания мусора. Зачастую применяется прессовка с целью получения пеллетов. В результате этих операций получается горючая фракция размером 20-60 мм (в зависимости от требований предприятий, где будет применяться данный вид топлива).

Большое внимание при производстве и применении топлива RDF стоит уделять экологическому фактору. Должен проводиться серьезный анализ компонентов, входящих в состав топлива и продуктов их горения. В процессе сепарации должны исключаться варианты попадания вредных веществ в топливо. Обязательно осуществление периодического контроля количества вредных выбросов в атмосферу, оно должно соответствовать экологическим нормам, принятым законодательством.

Использование альтернативного топлива RDF в качестве замены ископаемого топлива (угля, нефти, природного газа) позволяет снизить выбросы СО2 в атмосферу.

Сжигание RDF оказывает меньшее воздействие на окружающую среду, чем сжигание ТКО, так как оборудование цементных предприятий, в котором технологические процессы проходят при температуре около 1700 °C, обеспечивает снижение до минимума содержания вредных веществ в отходящих газах за счет более высоких температур, чем, например, в топках мусороперерабатывающих заводов или в агрегатах других промышленных производств.

Примером успешного внедрения альтернативного топлива в производство стала цементная компания Cemex, основанная в 1906 г. в Мексике. Использование альтернативных видов топлива данной компанией является самым высоким в мире.

В качестве альтернативного топлива заводы компании Cemex используют шины, бытовые отходы и биомассу, осадки сточных вод и отходы сельского хозяйства. Cemex использовал 25 % альтернативного топлива в производстве цемента в 2011 г., данное достижение позволило компании избежать использования около 2 млн т угля и сократить выбросы углекислого газа на 1,8 млн т [12].

В табл. 2 представлено сравнение выбросов от производства цемента с использованием традиционных видов топлива и выбросов при использовании топлива, содержащего 30 % горючих фракций бытовых отходов [13].

Сравнение выбросов загрязняющих веществ при традиционном обжиге клинкера с выбросами при использовании альтернативного топлива, изготовленного из бытовых отходов

Загрязняющее вещество

Тепловой баланс вращающейся цементной печи с клинкерным холодильником при совместном использовании природного газа, покрышек и RDF

Приходные статьи ТБ

Замена части органического топлива альтернативным дает следующие результаты:

На рис. 4 представлена круговая диаграмма расходных статей теплового баланса вращающейся цементной печи при совместном использовании природного газа, покрышек и RDF.

Использование твердых бытовых отходов в качестве альтернативного топлива позволяет не только сократить экономические затраты производства за счет сокращения потребления органического топлива, но и снизить нагрузку на окружающую среду из-за уменьшения эмиссии парниковых газов и уменьшения количества отходов, идущих на захоронение. Практика использования альтернативного топлива широко распространена за рубежом, что свидетельствует об успешности данных технологий.

Бернадинер Игорь Михайлович,

доцент кафедры «Энергетика высокотемпературной технологии»

Александрова Елена Юрьевна,

студент кафедры «Энергетика высокотемпературной технологии»,

Национальный исследовательский университет «Московский энергетический институт»

Вестник ПНИПУ. Прикладная экология. Урбанистика. 2018. № 21

Пиролизный котел или как я стал топиться автомобильными покрышками и всем, что горит

ИмхоДом › Форумы › коммуникации и отопление › Пиролизный котел или как я стал топиться автомобильными покрышками и всем, что горит

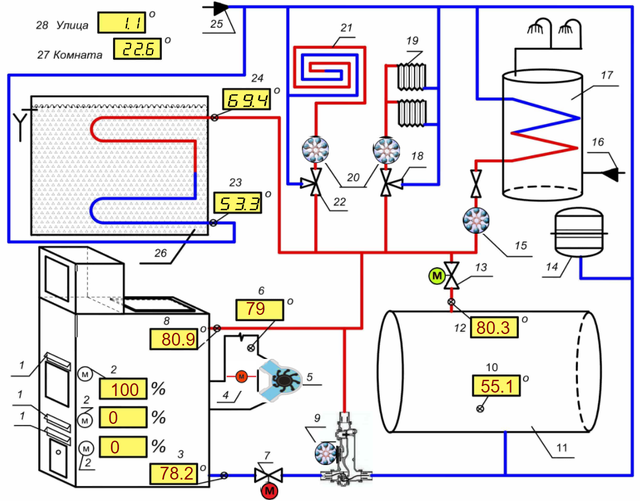

Системы отопления (СО) с твердотопливным котлом (ТТК) – это системы периодического действия, в которых котел генерирует тепло только когда в нем есть топливо. В этой связи, владельцы ТТК, рано или поздно, обзаводятся теплоаккумуляторами, которые накапливают излишек тепла, генерируемый в процессе работы ТТК и отдают его дому уже после того как топливо в котле закончилось.

Как преимущество классических котлов иногда указывают то, что в них, якобы, можно сжигать дрова с высокой влажностью, но как по мне, топить сырыми дровами – себя не уважать.

Мой выбор

Если после прочитанного, вы уже не планируете топить сырыми дровами, то исходя из своего жизненного опыта, я бы рекомендовал именно пиролизный котел.

До этого, у меня уже был двухлетний опыт эксплуатации шахтного колосникового котла KALVIS–2-70. Из выявленных недостатков отмечу, что его теплообменник невозможно было почистить от осевших на нем смол без предварительного разогрева до температуры выше 60°С. В конечном итоге, осознав все технологические изъяны этой конструкции, я решил обратиться к специалистам для её радикальной переделки. В результате этой глубокой модернизации я и стал обладателем пиролизного котла.

Установка

Котел лучше располагать в специально отведенном для него помещении, так как я еще не встречал котлов, которые не дымят в помещении при догрузке топливом (а мой, к тому же, иногда дымит еще и по причине несовершенства конструкции).

Кроме прочего, нужно учитывать, котел для своей работы потребует большого притока воздуха в то помещение, в котором он находится, что станет причиной возникновения холодных сквозняков. Из всего выше сказанного, котел лучше располагать в отдельном помещении в теле дома.

Дымоход у меня расположен вертикально без изгибов и является частью внутренней стены дома, и во время работы котла дополнительно излучает тепло в дом.

Так как котел – это агрегат, в котором генерируемое тепло передается теплоносителю воде, то на его поверхности нет «раскаленных» частей, так как он не нагревается выше температуры кипения воды. Кроме того водяная рубашка снаружи, обычно защищена кожухом, температура которой редко превышает 30 — 35 град.

Заготовка дров и не только.

Основным видом топлива для пиролизного котла является древесина.

Кроме дров пиролизный котел с удовольствием потребляет солому, пеллету, стружку, торфяные брикеты и обычный торф, сортированные бытовые отходы (бумага, пластик, упаковка, все кроме ПВХ) и все это приправленное отработанным маслом или любыми другими отходами жидких углеводородов.

Газы от сжигаемых покрышек

Огонь горящих покрышек

Так выглядят, подготовленные к загрузке в котел, автомобильные шины

То, что не только я расцениваю шину как прекрасное топливо, можно оценить по количеству

Экологические нормы и их нарушение

Также должен акцентировать внимание на том, что ни в ком случае не призываю к повсеместному сжиганию автомобильных шин в домашних отопительных агрегатах. Живя в обществе среди людей, обустраивая свой быт, мы не должны причинять неудобства своим соседям, в том числе наши действия не должны нарушать законодательства государств, гражданами которых мы являемся.

Шина как топливо упоминается мною в этой статье только как частный удачный опыт, который стал возможен после основательной модернизации серийного бытового котла, при условии постоянного пристального контроля за процессом горения через видеокамеру и оперативного управления.

Розжиг

Котел легче разжечь небольшим количеством дров (такая закладка осуществляется через нижнее окно загрузи дров), но при желании можно запустить котел и с полной загрузкой (для такой загрузки используется верхнее окно загрузки дров).

Продукты сгорания

Пиролизную камеру котла (он же зольник), чистить приходится каждый раз после отопительного цикла (примерно 10 – 12 часов непрерывной работы), так как объем ее ограничен, а пиролизным газам все же нужно где-то гореть.

Теплообменники котла я стараюсь чистить через отопительный цикл, то есть примерно два раза в месяц, так как от степени их чистоты зависит эффективность отбора тепла сгенерированного в пиролизной камере. Обычно, после одного цикла отопления остается ведро золы и почти чистый металлокорд от шин. И зола и металлокорд, как оказалось, являются ценным продуктом для дальнейшего использования.

Продуктами полного сгорания топлива ТТК являются углекислый газ, вода и зола. Вот именно водяной пар и окрашивает дым в белый цвет на непрогретом дымоходе. Продуктом неполного сгорания топлива ТТК может стать сажа. Значительное ее количество может окрашивать дым в черный цвет, а незначительное, в смеси с водяным паром, в различные оттенки серого.

Конструкция котла

На фронтальной стороне моего котла расположены три дверцы:

Внешний вид камеры загрузки

Некоторые подробности про расположение камеры сгорания

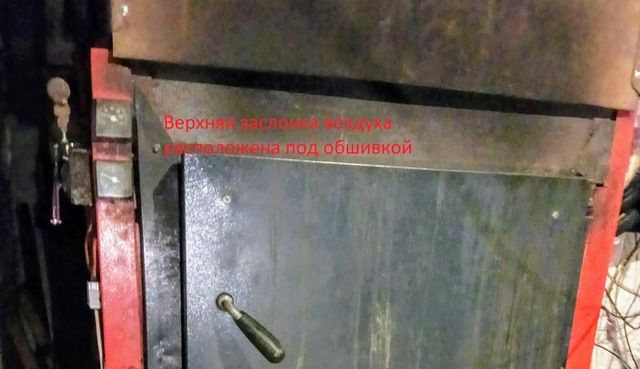

Воздух на топливо в моем ТТК подается через три воздушные заслонки в разные зоны котла, что дает возможность получить наиболее эффективное сгорание топлива.

Наличие 3-х воздушных заслонок, графика температуры в дымоходе и видеокамеры в пиролизной камере позволяет минимизировать тепловые потери и получить наиболее эффективное сгорание не только различных видов древесины, но и более калорийного топлива, такого как сортированные бытовые отходы и изношенные автомобильные шины.

Мой котел, как и большинство пиролизных котлов, родился с одной заслонкой (сейчас она средняя по высоте, она же и основная). Заслонка расположена на фронтальной части котла, ниже нижней двери загрузки топлива.

Верхняя заслонка расположена под обшивкой, выше нижней двери загрузки топлива. Она появилась уже позже, в ее задачу входит формирование дополнительного объема пиролизных газов, уже после того как топливо расположенное в зоне охвата средней заслонкой прошло с первой по третью стадии пиролиза, и уже не выделяет в достаточном количестве горючих газов, по отношению к подаваемому через нее (среднюю заслонку) объему воздуха.

Нижняя заслонка появилась уже последней по причине необходимости подачи дополнительного объема воздуха при сжигании более калорийного топлива, чем дрова, к примеру, автомобильная шина. Расположена нижняя заслонка над дверью камеры сгорания и подает дополнительный воздух в камеру сгорания.

Средняя и нижняя заслонки

бычно, счастливые обладатели ТТК, проходят естественные стадии эволюции:

В качестве теплоаккумулятора можно использовать любую емкость, которая выдержит давление в Вашей СО (у меня оно не превышает 1,5 кг/см2), либо сделать ТА косвенного нагрева (водяной контур такого ТА обменивается теплом с контуром котла через дополнительный теплообменник), тогда его будет легче вписать в пространство комнаты. Здесь можно подробнее ознакомится с моим.

Необходимо также учитывать, что температура воды в ТА нередко доходит до 94°С, поэтому материал из которого изготовлен ТА и труба подводящая в него теплоноситель должны выдерживать эти температуры.

Теплоаккумулятор не обязательно ставить в котельной рядом с ТТК (даже лучше за ее пределами), монтировать его можно в любом удобном для Вас помещении дома ( можно даже так ).

Понадобились так же термостатические смесительные клапаны для контура теплого пола и контура радиаторов, хотя жизнь в последствии показала, что радиаторы в СО с ТТК и ТА бессмысленны.

Автоматика

По мере эксплуатации своей СО постепенно пришло понимание, что система, в том виде в котором она родилась, имела существенные недоработки.

Оказалось, что системах отопления на базе ТТК + ТА, есть смысл соблюсти ряд условий:

Поначалу приходилось вручную подключать ТТК к СО во время запуска и так же вручную его отключать от нее. Вручную делить тепловые потоки как в начале запуска ТТК, так и уже в процессе работы котла, когда формируется избыток тепла. К тому же штатный регулятор воздушной заслонки был слишком инерционен и не справлялся с поставленными перед ним задачами.

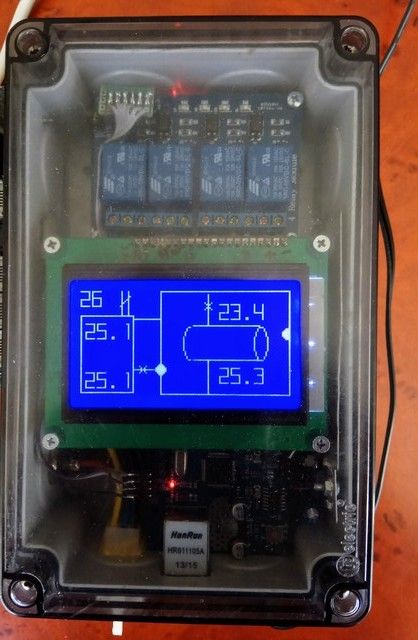

И тогда некоторые свои простые функции по управлению котлом было решено переложить на хрупкие плечи автоматики. Использование электронного блока управления (БУ), избавило меня от выполнения множества рутинных операций. Также, попутно, БУ справляется с такой тривиальной задачей как, защита ТТК от перегрева, то есть делает то, что делают подавляющее большинство фабричных БУ ТТ котлов.

Мой первый блок управления ТТК был далёк от совершенства.

Каждый раз, когда мне нужно было подправить или изменить логику работы СО у меня пухла голова когда я смотрел на эту схему и пытался понять как же она работает.

В конце концов, при участии добрых людей, БУ приобрел тот вид, который он имеет сегодня, а также столь необходимый для меня функционал.

На экране в графическом виде отображается текущее состояние основных узлов СО, которые необходимо контролировать. При этом экран не перегружен информацией, и она легко читается.

Дополнительную информацию о том, какое оборудование в данный момент задействовано блоком управления можно получить от светодиодов блока реле.

БУ моего котла собран на базе модуля Arduino Mega 2560. Выбор пал на Ардуино, потому что широко распространено, легко доступно, хорошо документировано, в сети множество уроков по его программированию, огромное дружелюбное интернет-сообщество, которое поможет, подскажет, научит.

Именно Ардуино позволяет реализовать функционал Вашего устройства, ограниченный лишь Вашей фантазией. К примеру, Ваш БУ зимой может управлять ТТК, но достаточно сменить в нем прошивку и подключить разъем силовых устройств к другой группе, и он станет управлять системой полива Вашего приусадебного участка или, к примеру, теплицей. С фабричным БУ ТТК таких фокусов не проделаешь.

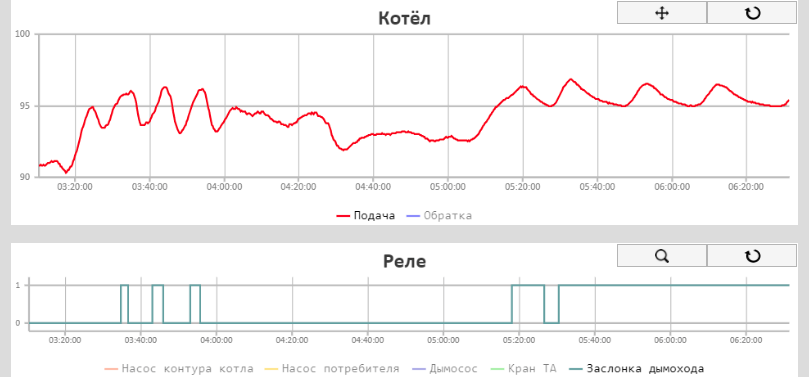

Программное обеспечение

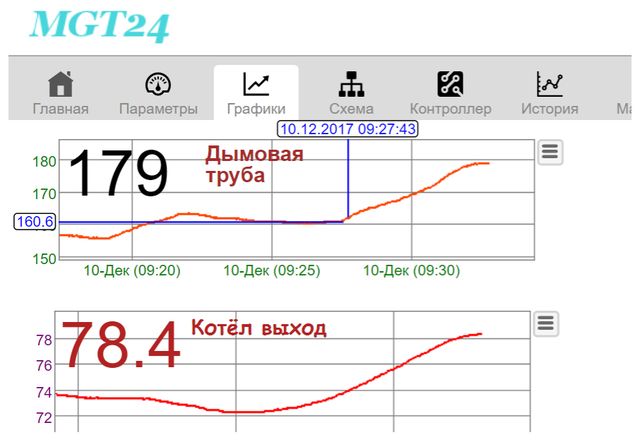

Этот сервис предоставляет чрезвычайно полезную возможность графического представления данных с температурных датчиков, расположенных в ключевых точках СО, что в свою очередь не только дает представление о текущем статическом состоянии СО, но и о динамике развития происходящих там процессов. Так в частности данные полученные из вкладки «Графики» дают представление о текущем состоянии СО, корректность работы отдельных ее составляющих в соответствии заданной БУ программой, и в отличие от данных полученных с монитора БУ, дают представление о динамике этих данных, скорость изменения и направления движения (рост или понижение), что особенно важно в момент пороговых (критических) значений температур.

Произошла ли подпитка ТТК холодной водой из ТА или нет, мы можем удаленно, оперативно отследить на графике «Котел вход», а имела ли эта подпитка ожидаемый результат по защите котла от перегрева можем отследить на графике «Котел выход». Если же ожидаемого снижения температуры воды на входе/выходе из котла не произошло, значит по какой-то причине не открылся кран контура ТА и владельцу котла нужно принять адекватные меры по защите ТТК.

Так же данные полученные с этих графиков позволяю оперативно заметить и устранить ошибки котельщика допущенные при управление котлом.

В частности, благодаря графику «Дымовая труба» я вовремя заметил, что забыл вернуть в рабочее положение распределительную заслонку, которая направляет продукты сгорания топлива минуя теплообменник котла в дымоход (обычно ее переводят в такое положение при догрузке топлива, для снижения дымления в помещение), что в свою очередь привело к забросу температуры в дымоходе выше 250°С.

Графики работы Ладдомата

Противофазное поведение температур на графиках «Котел выход» и «Котел вход» обусловлено особенностями работы такого узла СО как Ладдомат 21 (на схеме обозначен № 9). Дело в том, что в его обязанность входить обеспечение поддержания температуры теплоносителя (в нашем случае вода) на входе в котел выше 55°С. Эта функция обеспечивается термостатическим клапаном, который входит в состав Ладдомат 21.

Так как система ТТК + Ладдомат 21 достаточна инерционна, то мы и наблюдаем на графике противофазное колебание температур. Такое колебание температур, на графиках «Котел выход» и «Котел вход» свидетельствует о нормальной работе СО в целом.

Графики работы теплообменника

По достижении пороговой температуры на выходе из котла выше 85°С. БУ ТТК дает команду на открытие шарового крана (№13), при этом горячая вода поступает уже не только в отопительные приборы дома (теплый пол и радиаторы), но и в ТА (№12), при этом холодная вода выходящая из ТА поступает на вход в ТТК, что в свою очередь приводит к снижению температуры на выходе из котла. Другими словами, всё избыточное тепло направляется в теплоаккумулятор.

Графики защиты от перегрева

Если обычной меры (подпитки котла водой из ТА) оказалось не достаточной и температура на выходе из котла продолжает расти, то БУ ТТК даёт команду на закрытие воздушных заслонок и заслонки дымохода. Это позволяет снизить мощность котла и нормализовать температуру воды на его выходе. Таким образом происходит защита котла от перегрева.

Графики ручного регулирование воздушных заслонок

График температуры в дымовой трубе, дает представление о стадии в которой находится ТТК (розжиг, активный пиролиз или выгорание остатка топлива) и в совокупности с видео, получаемым из пиролизной камеры, позволяет сделать вывод о состоянии пиролизной камеры и при необходимости удаленно (через сайт) откорректировать положение воздушных заслонок управляющих качеством сгорания топлива.

Так к примеру через 85 минут после запуска котла, уменьшилось выделение пиролизных газов в зоне охвата средней воздушной заслонкой, что привело к снижению температуры дыма. После смены положение заслонок, верхней — с 0% на 48% и средней — с 100% на 50% (где 0 – полностью закрыта, 100% — полностью открыта) температура дымовых газов снова выросла.

Графики начала активной стадии пиролиза

На этой части графика отображено начало активной стадии пиролиза шины, это видно по стремительному росту температуры дыма и температуры теплоносителя на выходе из котла, и как следствие увеличичение мощности котла. В этот момент нужно откорректировать положение воздушный заслонок на период активной стадии пиролиза шины.

Глядя на этот график можно сделать вывод, что продолжительность работы котла составила примерно 20 часов 30 минут. После розжига котел перешел в активный режим (температура дыма более 110°С) примерно через 30 минут поджога дров. Еще через 30 минут температура дыма перешла границу 135°С и котел перешел в режим свободной тяги (БУ отключил дымосос и открыл заслонку дымохода). Далее котел работал на максимальной своей мощности, примерно, до 14 часов 30 минут (в это время, скорее всего, была произведена догрузка котла топливом).

В таком режиме котел доработал до 5 часов утра следующего дня и при понижении температуры в дымоходе ниже 110 град. БУ ТТК перевел котел в спящий режим (отключил циркуляционный насос («Ладдомат 21»), №9, закрыл шаровый кран контура котла №7, выключил дымосос №5, закрыл заслонку дымососа №4, открыл кран шаровый контура ТА №13).

Далее БУ снабжал дом теплом из ТА. У меня всего два ТА, каждый объемом, примерно по 4 м3. Разряжал я их поочередно, тепла накопленного в них мне хватило примерно на пять дней.

Таким образом, графики во вкладке «История» дают возможность анализировать работу всей системы за уже прошедшие периоды и прогнозировать очередной запуск ТТК в соответствии с потребностями жильцов дома. Кроме того, такой взгляд со стороны даёт понимание для дальнейшего совершенствования системы отопления.

Заключение

Иногда у меня спрашивают, почему я выбрал дровяное отопление? Я отвечаю, мне просто повезло что у меня не было рядом газовой трубы. Теперь я счастливый человек, я не знаю, сколько стоит «газ для населения», не принимаю участия в обсуждении тарифов за отопление, меня просто это не беспокоит.

Справится ли женщина или подросток с твердотопливным котлом? Думаю, да, особенно если не будет другой альтернативы. Справлялись ведь как-то раньше, пока не развилась всеобщая «газовая зависимость».

Справляются и сейчас в далеко не бедных странах, к примеру, Германии или Испании.

К слову сказать, я как-то, на всякий случай (ну там болезнь одолеет, или откровенно лень будет) установил дополнительно к ТТК еще и электрокотел на 45кВт, но за 6 лет я включал его только один раз, когда проверял после монтажа.

Мои хорошие знакомые, беспокоясь обо мне, иногда спрашивают: «Не в тягость ли тебе вся это возня? Не возникало ли желания бросить всё и переехать туда, где есть центральное отопление?». Так вот, не в тягость, наоборот, для меня это очень увлекательное занятие для реализации своих творческих потребностей. Я, видите ли, пою ужасно, танцую плохо, картины вовсе не пишу, чем спрашивается еще можно скрасить долгие зимние вечера?