Что необходимо сделать для уменьшения продольно динамической

Способы уменьшения продольно-динамических реакций

5.1. Применение двухэтапного торможения.

Применяется в грузовых поездах для регулирования скорости в случае выявления неплавного прихода в действие автотормозов после проверки их действия.

Деление первой ступени торможения на два этапа позволяет снизить продольно-динамические реакции в поезде на 30-50%.

Порядок применения торможения следующий:

5 положением ручки крана машиниста производится ступень торможения 0.3 – 0.4 кгс/см 2 – с последующим переводом в 4 положение. Через 4-6 сек производится такая же ступень торможения 5 положением с последующей установкой ручки крана машиниста в 4 положение.

Таким образом, достигается снижение тормозного эффекта в головной части поезда и равномерное распределение тормозной силы вдоль состава.

Этот прием снижения продольно-динамических сил в поезде, требует большего тормозного пути на 150-200 м, поэтому тормоза должны применяться несколько раньше особенно на спусках, т.к. после начала торможения возможно даже увеличение скорости на 5 км\ч и более.

5.2. Применение положения 5А крана машиниста.

Служебное торможение производить постановкой ручки крана машиниста в V положение с выдержкой в этом положении до снижения давления в уравнительном резервуаре на 0,4 – 0,5 кгс/см 2 и последующим переводом в положение VA. После получения необходимой разрядки ручку перевести в IV.

Применение электрического торможения

— Для обеспечения эффективной и устойчивой работы электрического торможения не допускать превышение значения тока якоря по отношению к току возбуждения более чем в два раза;

— При проследовании обрывных мест не регулировать ток на тяговых двигателях, а проследовать с токами средних значений выбрав режим заранее. При подозрении на неустойчивость режима электрического торможения не применять его на обрывных местах. При срыве электрического торможения на обрывном месте необходимо эффективно применить вспомогательный тормоз с подачей песка под колёсные пары;

— Особенно опасен срыв электрического торможения при комбинированном торможении в момент начала отпуска тормозов в поезде;

— Выключать режим электрического торможения необходимо на благоприятном профиле, где исключается оттяжки головной или хвостовой части поезда после плавного уменьшения тока и с обязательным применением вспомогательною тормоза.

Использование САУТ-Ц.

Машинист не должен «приковывать» свое внимание к ПМ-САУТ, а только уделять его столько, сколько разумно необходимо и в определенных местах и ситуациях, иначе он будет уставать, а это в свою очередь будет неблагоприятно сказываться на его управляющей деятельности. Внимание локомотивной бригады на ПМ-САУТ необходимо в следующих случаях:

— Проверка при приемке, – какую разрядку выполняет ПЛК-САУТ при срабатывании на служебное торможение, согласно п.3.2. Инструкции ЦТ-901.

— При отправлении (какой резерв скорости);

— При смене огня на локомотивном светофоре;

— При проследовании входных светофоров;

— При следовании с высокой скоростью в режиме тяги (опасна малейшая боксовка – особенно при переходе со спуска на подъем);

— При сбоях в работе АЛСН с зеленого, желтого на огни белый, красно-желтый и красный (возможна глубокая ступень торможения, если немедленно не выключить САУТ согласно п.5.3. Инструкции ЦТ-901);

— При нестабильно работающей аппаратуре, если это выявлено в пути следования или по записи в журнале ТУ-152.

При срабатывании САУТ на служебное торможение решить можно ли при этой скорости на данном профиле отпускать тормоза после выдержки времени в движении. В случае срабатывания ПЛК-САУТ – независимо от причин, профиля и скорости на глубокую ступень торможения (более 1.0 кгс/см 2 ) не отпускать тормоза до полной остановки поезда.

Тормозные режимы асинхронных двигателей

Рекуперативное торможение асинхронного двигателя

Режим рекуперативного торможения осуществляется в том случае, когда скорость ротора асинхронного двигателя превышает синхронную.

Режим рекуперативного торможения практически применяется для двигателей с переключением полюсов и в приводах грузоподъемных машин (подъемники, экскаваторы и т.п.).

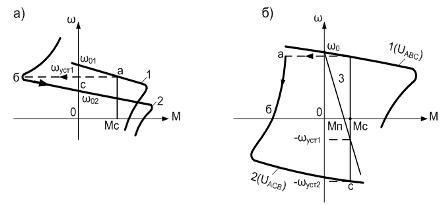

При переходе в генераторный режим вследствие изменения знака момента меняет знак активная составляющая тока ротора. В этом случае асинхронный двигатель отдает активную мощность (энергию) в сеть и потребляет из сети реактивную мощность (энергию), необходимую для возбуждения. Такой режим возникает, например, при торможении (переходе) двухскоростного двигателя с высокой на низкую скорость, как показано на рис. 1 а.

Рис. 1. Торможение асинхронного двигателя в основной схеме включения: а) с рекуперацией энергии в сеть; б) противовключением

Рекуперативное торможение также может быть реализовано в электроприводе грузоподъемных машин при спуске грузов. Для этого двигатель включается в направлении спуска груза (характеристика 2 рис. 1 б).

Рекуперативное торможение является наиболее экономичным видом торможения.

Торможение асинхронного электродвигателя противовключением

Перевод асинхронного двигателя в режим торможения противовключением может быть выполнен двумя путями. Один из них связан с изменением чередования двух фаз питающего электродвигатель напряжения.

Допустим, что двигатель работает на характеристике 1 (рис. 1 б) при чередовании фаз напряжения АВС. Тогда при переключении двух фаз (например, В и С) он переходит на характеристику 2, участок аб которой соответствует торможению противовключением.

Обратим внимание на то обстоятельство, что при противовключении скольжение асинхронного двигателя изменяется от S = 2 до S = 1.

Ротор при этом вращается против направления движения поля и постоянно замедляется. Когда скорость спадает до нуля, двигатель должен быть отключен от сети, иначе он может перейти в двигательный режим, причем ротор его будет вращаться в направлении, обратном предыдущему.

При торможении противовключением токи в обмотке двигателя могут в 7–8 раз превышать соответствующие номинальные токи. Заметно уменьшается коэффициент мощности двигателя. О КПД в данном случае говорить не приходится, т.к. и преобразуемая в электрическую механическая энергия и энергия, потребляемая из сети, рассеиваются в активном сопротивлении ротора, и полезно используемой энергии в данном случае нет.

Короткозамкнутые двигатели кратковременно перегружаются по току. Правда, у них при (S > 1) вследствие явления вытеснения тока заметно возрастает активное сопротивление ротора. Это приводит к уменьшению и увеличению момента.

С целью увеличения эффективности торможения двигателей с фазным ротором в цепи их роторов вводят добавочные сопротивления, что позволяет ограничить токи в обмотках и увеличить момент.

Другой путь торможения противовключением может быть использован при активном характере момента нагрузки, который создается, например, на валу двигателя грузоподъемного механизма.

Допустим, что требуется осуществить спуск груза, обеспечивая его торможение с помощью асинхронного двигателя. Для этого двигатель путем включения в цепь ротора добавочного резистора (сопротивления) переводится на искусственную характеристику (прямая 3 на рис. 1).

Динамическое торможение асинхронного двигателя

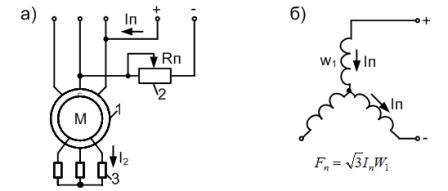

Для динамического торможения обмотки статора двигатель отключают от сети переменного тока и подключают к источнику постоянного тока, как это показано на рис. 2. Обмотка ротора при этом может быть закорочена, или в ее цепь включаются добавочные резисторы с сопротивлением R2д.

Рис. 2. Схема динамического торможения асинхронного двигателя (а) и схема включения обмоток статора (б)

Постоянный ток Iп, значение которого может регулироваться резистором 2, протекает по обмоткам статора и создает относительно статора неподвижное магнитное поле. При вращении ротора в нем наводится ЭДС, частота которой пропорциональна скорости. Эта ЭДС, в свою очередь, вызывает появление тока в замкнутом контуре обмотки ротора, который создает магнитный поток, также неподвижный относительно статора.

Взаимодействие тока ротора с результирующим магнитным полем асинхронного двигателя создает тормозной момент, за счет которого достигается эффект торможения. Двигатель в этом случае работает в режиме генератора независимо от сети переменного тока, преобразовывая кинетическую энергию движущихся частей электропривода и рабочей машины в электрическую, которая рассеивается в виде тепла в цепи ротора.

На рисунке 2 б показана наиболее распространенная схема включения обмоток статора при динамическом торможении. Система возбуждения двигателя в этом режиме является несимметричной.

Для проведения анализа работы асинхронного двигателя в режиме динамического торможения несимметричную систему возбуждения заменяют симметричной. С этой целью принимается допущение, что статор питается не постоянным током Iп, а некоторым эквивалентным трехфазным переменным током, создающим такую же МДС (магнитодвижущую силу), что и постоянный ток.

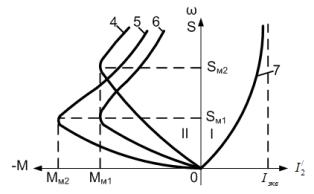

Электромеханическая и механические характеристики представлены на рис. 3.

Рис. 3. Электромеханическая и механические характеристики асинхронного двигателя

Характеристика расположена на рисунке в первом квадранте I, где s = ω / ωo – скольжение асинхронного двигателя в режиме динамического торможения. Механические характеристики двигателя расположены во втором квадранте II.

Различные искусственные характеристики асинхронного двигателя в режиме динамического торможения можно получить, изменяя сопротивление R2 д добавочных резисторов 3 (рис. 2) в цепи ротора или постоянный ток I п, подаваемый в обмотки статора.

Варьируя значения R2 д и I п, можно получить желаемый вид механических характеристик асинхронного двигателя в режиме динамического торможения и, тем самым, соответствующую интенсивность торможения асинхронного электропривода.

Мирошник А. И., Лысенко О. А.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Основные сведения о продольно-динамических усилиях в поезде при торможении

При торможении поезда в результате неодновременноети действия тормозов в начальный период и неравномерности удельных тормозных усилий различных вагонов в процессе установившегося торможения возникают продольно-динамические усилия, которые называют сокращенно продольными усилиями. Согласно методике, разработанной проф. Б. Л. Карвацким, развитие тормозной силы в поезде характеризуется четырьмя фазами (рис. 271).

Рис 271. Диаграммы наполнения тормозных цилиндров и фазы распространения торможения по поезду, состоящему из 75 четырехосных полувагонов

носительными скоростями, что приводит к возникновению усилий ударного характера, действующих по направлению движения поезда.

как бы укорачивается), а затем, когда сила сжатия ударно-тяговых приборов головной части станет больше тормозной силы хвостовой части, произойдет растяжение, т. е. оттяжка хвостовых вагонов. Такие же усилия возникают и между группами вагонов при неравномерном распределении тормозных сил.

В автосцепном устройстве подвижного состава имеются зазоры, допускающие перемещение сцепленных вагонов без сжатия их поглощающих аппаратов. Поэтому в момент торможения состав может находиться в растянутом или сжатом состоянии. Продольные усилия в растянутом поезде примерно в 3 раза превосходят усилия при аналогичных условиях в сжатом поезде.

Большое влияние на величину продольных усилий оказывают форма диаграммы и время наполнения

тормозного цилиндра, а также скорость (м/с) эффективной тормозной волны

Можно считать, что продольные усилия в поезде в процессе торможения в равной степени зависят от

зазоров в автосцепных устройствах, состояния и конструкции поглощающих аппаратов, распространения торможения по поезду, характера наполнения тормозных цилиндров и скорости поезда. При увеличении времени наполнения тормозных цилиндров или скорости тормозной волны продольные усилия, возникающие при торможении, значительно уменьшаются.

Электродинамический тормоз электровозов ЧС2 Т и ЧС200

Рассмотрены устройство и работа основного электронного оборудования, применяемого в электродинамическом (реостатном) тормозе системы «Шкода». Применительно к электродинамическому тормозу электровозов ЧС2 Т и его модификации на скоростном электровозе ЧС200

Устранение и уменьшение изгиба

Во всех случаях, когда допускает конструкция, изгиб следует заменять более выгодными видами деформации растяжением, сжатием или сдвигом. Целесообразно применение стержневых или близких к ним систем, элементы которых работают преимущественно на растяжение-сжатие. Если изгибное нагружение неизбежно, то следует уменьшать плечо изгибающих сил и увеличивать моменты сопротивления на опасных участках. Особенно это важно при консольном нагружении, наиболее невыгодном по прочности и жесткости.

На рис. 299 приведены примеры полного или частичного устранения изгиба. Плечи углового рычага (конструкция 1) испытывают изгиб от действия сил, приложенных на крайних точках. Введение таврового ребра между концами рычага (конструкция 2) ликвидирует изгиб.

В узле 3 установки ролика на станине лапа крепления подвергается изгибу. Несколько лучше конструкция 4 с усиливающими ребрами. Наиболее рационально установить ролик непосредственно под стенкой станины, работающей в данном случае на сжатие (конструкция 5).

В конструкции 6 шарикового подпятника опорная кольцевая полка подвергается изгибу под действием рабочей нагрузки. В улучшенной конструкции 7 полка усилена ребрами. В конструкции 8 сила передается непосредственно на стенки корпуса, работающие на сжатие.

Кулачково-дисковая муфта состоит из ведущего f и ведомого m дисков, соединенных плавающей шайбой n. В конструкции 9 радиальные выступы промежуточной шайбы расположены попарно в пазах между ведущими кулачками (на рисунке зачернены) и в пазах ведомого диска. Приводные силы и реактивные силы на ведомом диске (светлые стрелки) изгибают выступы шайбы.

Увеличение ширины выступов (конструкция 10) уменьшает номинальные напряжения изгиба, но не устраняет концентрации напряжений у основания выступов.

В наиболее рациональной конструкции 11 выступы на шайбе заменены пазами, в которые попарно входят кулачки ведущего и ведомого дисков. Участки шайбы между пазами работают преимущественно на сжатие.

Конструкция 1 (рис. 300) привода роликового толкателя ошибочна. Направляющая втулка толкателя, выполненная в виде консоли, подвергается сильному изгибу действием приводного кулачка. Крепление конца втулки в станине (конструкция 2) устраняет изгиб.

На рис. 300 приведен пример последовательного упрочнения сварного соединения проушины с трубой. Конструкция 3 нерациональна. Вылет проушины чрезмерно велик; соединение работает на изгиб. Протяженность сварного шва недостаточна; в его крайних верхних точках при изгибе возникают высокие растягивающие напряжения. В усиленной конструкции 4 проушина удлинена по направлению действия силы и подвергается преимущественно растяжению, а сварной шов — преимущественно сдвигу. В еще более прочной конструкции 5 проушина врезана в трубу.

Ниже рассмотрены приемы последовательного упрочнения фланцевого соединения, нагруженного растягивающими силами. Конструкция 6 нерациональна вследствие большого вылета крепежных болтов относительно стенок соединяемых деталей. Уменьшение вылета до предела, допускаемого условием размещения головок болта, а также условиями обработки опорных поверхностей под головки (конструкция 7), снижает изгибающий момент. Дальнейшего упрочнения можно достичь введением ребер (конструкция 8, 9) и приближением стенок к оси болтов путем гофрирования стенок (конструкция 10) или расположения болтов в нишах (конструкция 11).

В узле крепления рамного кронштейна со стержнями корытного сечения (рис. 301, 1) во фланце крепления возникают значительные напряжения изгиба вследствие внецентренного действия растягивающей силы Р. Перенос полок корыта наружу (конструкция 2) значительно уменьшает изгиб.

Грузовой крюк 3 подвергается изгибу моментом, достигающим наибольшей величины Gl в опасном сечении А. В двуроговом крюке 4 изгибающие моменты с обеих сторон уравновешиваются; стержень крюка подвержен растяжению.

Изгибающий момент, действующий в опасном сечении Б, снижается до 0,5 Gl’ (l’ — плечо силы) — при изображенных на рисунке соотношениях в 5 раз по сравнению с исходной конструкцией.

В соединении 5 палец и щеки вилки подвергаются изгибу. В улучшенной конструкции 6, с уменьшенным зазором в проушине, палец работает преимущественно на сдвиг. Изгиб щек устранен путем расположения ребер вилки в одной плоскости со щеками. В конструкции 7 введена дополнительная центральная опора; прочность пальца повышена пропорционально увеличению числа сечений, работающих на сдвиг (в 2 раза).

Источник изгиба, часто ускользающий от внимания конструктора, — это криволинейная форма деталей, подвергающихся растяжению или сжатию. Растяжение ребер криволинейного профиля (конструкция 8) вызывает изгиб, сопровождающийся повышенными напряжениями растяжения на вершинах ребер. Спрямление ребер (конструкция 9) и, особенно, расположение ребер по линии действия силы (конструкция 10) снижают действующие в них напряжения.

Кольцевые проушины, подвергающиеся растяжению (конструкция 11), испытывают изгиб (штриховые линии), который можно уменьшить усилением участков перехода от кольца к точкам приложения сил (конструкция 12). При необходимости сохранения строго цилиндрической формы (например, случай проушин, несущих подшипники качения) вводят усиливающие перемычки (конструкция 13). В прямоугольной проушине 14 изгиб стенок, перпендикулярных к действию растягивающих сил, передаваясь через угловые сопряжения продольным стенкам, вызывает их прогиб (штриховые линии), который можно устранить усилением поперечных стенок (конструкция 15) или уменьшением жесткости угловых сопряжений (конструкция 16).

При нагружении растяжением-сжатием изгиб нередко вызывается внецентренным приложением нагрузки. В конструкции 17 крепления противовеса коленчатого вала щека подвергается изгибу; крепежные заклепки также частично работают на изгиб. В вильчатом креплении 18 заклепки работают преимущественно на сдвиг, причем число поверхностей сдвига увеличивается вдвое по сравнению с предыдущей конструкцией.

В сопряжении звеньев транспортной цепи (конструкция 19) звенья вследствие асимметричного расположения проушин испытывают изгиб, а сама цепь под нагрузкой изгибается «змейкой». Симметричное расположение проушин (конструкция 20) устраняет изгиб.

В многооборотном роторе 21 с диском, смещенным с оси симметрии обода, центробежные силы, растягивающие обод, вызывают изгиб обода и диска. В конструкции 22 с коническим диском изгиб несколько уменьшен. Наиболее правильна конструкция 23 с центральным диском, работающим на растяжение.

Изгиб может быть вызван местными неправильностями формы детали на участках приложения сил. На рис. 302 показан пример головок болтов. Асимметрия опорной поверхности головок (а, б), а также неравномерная их жесткость (в—д) вызывают изгиб стержня болта под растягивающей нагрузкой. Устранение асимметрии (е, ж) обеспечивает центральное приложение силы.

Пример последовательного упрочнения шатунно-поршневого сочленения приведен на рис. 303. В конструкции 1 днище поршня, поршневые бобышки и поршневой палец подвергаются изгибу под действием газовых сил. Соединение бобышек с днищем ребрами 2 или сплошными перемычками 3 резко уменьшает изгиб. Для увеличения жесткости и прочности днищу придают сферическую вогнутую форму 3—6.

Скос головки шатуна 4 сводит к минимуму протяженность неопертой поверхности днища и одновременно уменьшает изгиб поршневого пальца. Вместе с тем снижаются удельные нагрузки от газовых сил на рабочих поверхностях поршневого пальца.

При опоре днища поршня непосредственно на головку шатуна 5 или на поршневой палец через вырез в головке шатуна 6 днище и поршневой палец полностью разгружены от изгиба.

Конструкции 7, 8 подвесного рамного кронштейна, нагруженного растягивающей силой Р (на рис. 303 не показана), являются ошибочными. Вследствие криволинейной формы стержни рамы подвергаются изгибу (светлые стрелки). Изгиб можно несколько уменьшить введением подкрепляющей перемычки m (9) и практически устранить введением сплошной перегородки и между стержнями 10. Последняя конструкция, однако, невыгодна по массе.

Если сохранить рамную схему, то целесообразно применить прямые стержни 11, что приближает систему к ферменной. Изгиб (второстепенного порядка) возникает лишь в результате жесткой заделки стержней в участках сопряжения (в чисто ферменной системе изгиб стержней исключается шарнирным их соединением). В наиболее целесообразной конструкции 12 нагрузку воспринимает усиленный центральный стержень, работающий на растяжение. Боковые стержни придают системе устойчивость в поперечном направлении.

Что необходимо сделать для уменьшения продольно динамической

К поездам повышенной массы и длины относятся составы, которые имеют массу более 6 тыс. тс или длину более 350 осей. Существует несколько вариантов вождения таких грузовых поездов.

Способы формирования и условия обращения грузовых поездов повышенного веса и длины.

Примечание. В скобках указаны значения допустимый скоростей движения для линий, оборудованный автоблокировкой с трехзначной сигнализацией при зеленом огне локомотивного светофора.

В соединенном поезде не должно быть: вагонов, занятых людьми или пассажирских (кроме случая их нахождения в хвосте поезда), а также подвижного состава, имеющего ограничение скорости до 70 км/ч. В грузовом поезде весом более 12 тыс. тс вагоны, размещенные между локомотивами, должны иметь загрузку нетто не менее 50 тс.

Все локомотивы, размещенные в поездах с объединенной тормозной магистралью, должны иметь кран машиниста с положением VA и сигнализатор обрыва тормозной магистрали. Обязательным условием соединения поездов является исправность радиосвязи на всех локомотивах.

Основными факторами, ограничивающими вес и длину грузового поезда, являются тяговые возможности локомотивов, неистощимость действия тормозов, плотность тормозной магистрали, эффективность торможения и продольно-динамические реакции при торможении и отпуске тормозов.

Грузовые поезда с локомотивом в голове состава. Главным параметром, ограничивающим длину порожних грузовых поездов, являются утечки воздуха из тормозной магистрали. Они ухудшают работу автотормозов, приводят к усиленной работе компрессорной установки и преждевременному выходу ее из строя.

Ограничение веса грузового груженого поезда обусловлено величиной продольно-динамических реакций, возникающими при торможении и отпуске тормозов. Локомотивы, находящиеся в голове состава, должны работать по системе многих единиц, с обязательной синхронизацией работы компрессоров и объединением главных резервуаров.

После соединения составов и прицепки поездного локомотива проверяют целостность тормозной магистрали, ее плотность и выполняют сокращенное опробование тормозов. Отпуск тормозов при опробовании выполняют с завышением давления в уравнительном резервуаре на 0,5 – 0,6 кгс/см 2 выше зарядного. Торможение и отпуск проверяют по действию тормозов пяти хвостовых вагонов сформированного поезда.

Локомотивы, предназначенные для вождения поездов повышенного веса и длины, должны быть дополнительно оборудованы кнопкой принудительного включения компрессоров.

Грузовые поезда спецформирования с локомотивами в голове и хвосте состава. Заметное снижение предельно-динамических реакций наблюдается при перемещении второго локомотива в хвост состава. Такая схема формирования поезда позволяет увеличить его вес до 12 тыс. т. Объясняется это тем, что второй локомотив подключается к тормозной магистрали состава. Это упрощает процесс опробования тормозов, контроль целостности тормозной сети. Кроме того, ускоряется отпуск тормозов в хвостовой части состава и уменьшается общий расход воздуха на восполнение утечек.

Управление автотормозами и тягой задается машинистом первого локомотива. Указания о торможении и отпуске передается по радио. В случае отказа радиосвязи процесс управления существенно усложняется, а необходимость экстренного торможения при угрозе безопасности движения может быть не реализована из-за несогласованных действий машинистов, т.к. второй локомотив во время торможения первого будет питать тормозную магистраль и отпускать тормоза в составе.

Соединенные грузовые поезда с локомотивами в голове и середине состава. Такая схема формирования поездов получила широкое распространение, т.к. позволяет диспетчеру оперативно объединять и разъединять поезда в различных эксплуатационных условиях.

Поезда формируются по данной схеме тремя способами:

Ø с автономными тормозными магистралями и управлением двумя кранами машиниста;

Ø с использованием пневматической синхронизации;

Ø с объединением тормозной магистрали и управлением двумя кранами машиниста.

Пропуск поездов с сохранением автономности тормозных магистралей разрешается, как исключение, в период ликвидации последствий крушений, аварий и стихийных бедствий. Их пропуск на двухпутных участках должен осуществляться по временно однопутному перегону и одному или двум впереди лежащим перегонам без скрещения с пассажирскими поездами. На однопутных линиях движение соединенных поездов может осуществляться в пределах всего участка, на котором ведутся восстановительные работы. Скорость такого поезда не должна превышать 60 км/ч. Это связано с возникновением больших продольно-динамических реакций, приводящих иногда к разрыву автосцепок или выдавливанию вагонов при торможениях и отпуске тормозов в случае отказа радиосвязи.

Машинист локомотива второго поезда управляет автотормозами по команде машиниста головного локомотива. При этом управление автотормозами должно производиться машинистами по возможности одновременно.

Применение полного служебного или экстренного торможения допускается только в крайних случаях, когда требуется немедленная остановка поезда. Первым выполняет торможение машинист, заметивший опасность, и немедленно передает извещение о торможении машинисту второго локомотива по радиосвязи. Машинист второго локомотива обязан повторить это торможение.

Практический интерес к объединенным поездам с автономными тормозными магистралями объясняется простотой подготовки состава и минимальными затратами времени при их соединении.

С 1970 года все грузовые магистральные локомотивы оборудованы устройствами пневматической синхронизации управления автотормозами. Пневматическая синхронизация осуществляется подключением уравнительного резервуара второго крана машиниста при четвертом положении ручки крана к тормозной магистрали хвостового вагона впереди стоящего поезда. Данная схема формирования позволяет ускорить зарядку тормозов не более, чем на 30% по сравнению с поездами, у которых локомотивы сосредоточены в голове поезда. Скорость распространения команд при пневматической синхронизации ниже по сравнению с другими схемами формирования, кроме того, наблюдается большой перепад давления между головой и хвостом состава.

Объединение тормозных магистралей в соединенном поезде уменьшает перепад давлений и ускоряет распространение тормозной волны по длине поезда. Однако, расход воздуха на питание утечек в поезде на первом локомотиве в значительно меньше чем на втором. Если на первом локомотиве установить давление в тормозной магистрали на 0,2 – 0,3 кгс/см 2 выше, чем на втором, то во втором составе улучшается отпуск тормозов и уменьшается частота включения компрессора второго локомотива.

Режим управления поездом задает машинист первого локомотива, передавая указания по радиосвязи. Сложность работы машиниста второго локомотива состоит в необходимости контролировать срабатывание сигнализатора разрыва тормозной магистрали по загоранию лампы, т.к. срабатывание сигнализатора является сигналом к торможению даже, если не поступала команда по радиосвязи.

Экстренное и полное служебное торможение в один прием применяют в случае внезапной остановки, если есть угроза безопасности движения. При ступенчатом торможении порожнего поезда на втором локомотиве следует делать ступень торможения на 0,2 – 0,3 кгс/см 2 меньше, чем на головном. Это способствует снижению продольно-динамических усилий улучшению управляемости тормозов.

Тормозное нажатие в поезде устанавливают по наименьшему значению одного из объединенных составов.

Одним из вариантов специального формирования поездов с объединенными тормозными магистралями является постановка локомотивов в голове и последней трети состава. Техническое состояние подвижного состава и тормозных средств делает возможным водить поезда по такой схеме весом до 16 тыс. т. и длиной до 780 осей. Второй локомотив располагают на расстоянии не менее 400 осей и далее 540 осей. Существенным недостатком этой схемы является сложность формирования и расформирования поезда, а также продолжительность занятости станционных путей и большой объем маневровой работы.