Что не влияет на точность обработки

Точность обработки

Качество обработки деталей машин определяется двумя критериями: точностью обработки и шероховатостью обработанных поверхностей.

Под точностью обработки понимают степень соответствия изготовленной детали заданным размерам и форме. В большинстве случаев форма деталей определяется комбинацией известных геометрических тел: цилиндрических, конических, плоскостей и т. д. Можно установить следующие основные критерии соответствия детали заданным требованиям:

Отклонения формы и расположения поверхностей

Отклонение формы реальной поверхности от номинальной, т. е. заданной чертежом, оценивается наибольшим расстоянием D между точками реальной поверхности и номинальной, измеренным по нормали к последней. Отклонения формы и расположения поверхностей регламентируются ГОСТом. Наиболее часто встречающиеся из них:

Отклонения от плоскостности:

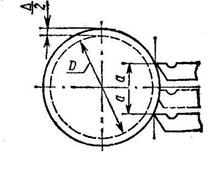

Отклонения от круглости:

Рисунок 1. Определение величины отклонения формы

Рисунок 2. Отклонения профиля продольного сечения

Рисунок 3. Отклонения расположения

Отклонения расположения характеризуется отклонением реального расположения поверхностей (осей) от их номинального расположения:

Факторы, определяющие точность обработки

В состав погрешности обработки входят:

Погрешность настройки складывается из:

Рисунок 4.

Точность настройки станка и режущего инструмента

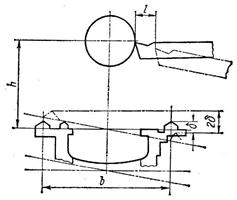

При смещении резца на размер а вверх-вниз относительно оси станка (рис. 4) диаметр D заготовки увеличивается.

Биение вращающихся центров станка приводит к биению обрабатываемых поверхностей заготовки относительно оси центральных отверстий. При перестановке обработанной заготовки на другой станок с другим биением центров может возникнуть отклонение от соосности у заготовок, обрабатываемых в разных условиях.

Жёсткость технологической системы

Жёсткостью технологической системы называют отношение радиальной силы резания Py, направленной перпендикулярно обрабатываемой поверхности, к смещению y режущей кромки инструмента относительно обрабатываемой поверхности заготовки в том же направлении:

Под влиянием силы резания возникает упругая деформация элементов технологической системы СПИД (изгиб и сжатие резца, изгиб заготовки и т.п.). Если бы под действием сил резания заготовка и инструмент не деформировались, то обработанная поверхность имела бы форму цилиндра диаметром d (рис.5).

Деформации режущего инструмента, зависящие от величины его вылета из резцедержателя, особенно сказываются при растачивании глубоких отверстий (рис. 8).

Влияние на точность обработки температуры и других факторов

В процессе резания звенья технологической системы нагреваются, что приводит к возникновению температурных погрешностей. Так, вследствие нагрева инструмента удлиняется его режущая часть, что приводит к возникновению погрешности формы и размеров при обработке длинных поверхностей.

Температура нагрева обрабатываемой заготовки зависит от количества теплоты, поступающей в заготовку, которая в свою очередь зависит от массы заготовки, теплоёмкости её материала, режима резания. Чем больше масса заготовки, тем меньше она подвержена температурным деформациям.

При работе станка выделяется теплота из-за трения в узлах и подшипниках, вследствие чего нагреваются детали станка и его механизмы. У токарно-винторезного станка главным образом нагревается передняя бабка. Задняя бабка, суппорт и станина нагреваются незначительно. Ввиду больших масс частей станка происходят медленные температурные деформации, которые незначительно влияют на точность обработки.

Большое влияние на точность обработки оказывает размерный износ режущего инструмента в направлении нормали к обрабатываемой поверхности. Величина износа зависит от пути, пройденного резцом за период его стойкости, т.е. пути резания:

Характеристикой интенсивности размерного износа является относительный износ (мкм), т.е. размерный износ приходящийся на 1000 м пути резания:

Рисунок 9.

Рисунок 10.

Тогда размерный износ может быть определён по формуле:

Факторы, определяющие точность обработки

Точность обработки – это степень соответствия изготовленной детали заданным размерам и другим характеристикам, вытекающим из служебного назначения этой детали.

В большинстве случаев конфигурация деталей определяется комбинацией геометрических тел, ограниченных поверхностями простейших форм: плоскими, цилиндрическими, коническими, винтовыми и др.

Основные признаки соответствия детали заданным требованиям:

1) точность формы, то есть степень соответствия отдельных участков поверхностей детали, тем геометрическим телам, с которыми они отождествляются;

2) точность размеров участков поверхностей детали;

3) точность взаимного расположения поверхностей;

4) степень шероховатости поверхности, то есть степень соответствия реальной поверхности той геометрической поверхности, которая представляется идеально гладкой;

Форма обработанной поверхности является отображением кинематических схем обработки, каждой из которых соответствует своя обработанная поверхность.

Размеры отдельных поверхностей и размеры, определяющие взаимное расположение поверхностей, автоматически станком не обеспечиваются. Для автоматизации получения точных размеров необходимо применять особые методы работы и соблюдать ряд других условий (подналадка инструментов, применение координатно-измерительных машин и др.).

Шероховатость поверхности определяется размерной характеристикой микронеровностей, возникающих под влиянием пластических деформаций обрабатываемого материала и других факторов, сопутствующих процессам резания.

Отклонение параметров реальных поверхностей детали от заданных чертежом, характеризует погрешность детали.

К факторам, определяющим точность обработки, относятся (рис. 3.1):

— температурные деформации узлов станка, обрабатываемой заготовки и режущего инструмента;

— остаточные деформации заготовки;

— неточность измерений в процессе обработки.

В технологии машиностроения рассматривается влияние комплексной системы станок – приспособление – инструмент – деталь (СПИД) на точность изготовленной детали.

|  |

Рис. 3.1. Пример факторов, влияющих на точность обработки:

а) погрешность станины и резца; б) изменение диаметра

Факторы, влияющие на точность обработки

Точность изготовления деталей. Это один из основных параметров, обеспечивающих высокое качество и надежность автомобилей. Точность является относительным понятием и определяется отклонениями поверхностей и осей детали от взаимного расположения (несоосность, непараллельность, неперпендикулярность, неконцентричность), отклонениями от заданной геометрической формы, действительных размеров детали от номинальных значений.

Точностью обработки называют степень соответствия взаимного расположения поверхностей детали, ее формы и размеров параметрам, заданным на рабочем чертеже.

Точность взаимного расположения поверхностей при обработке детали в несколько операций зависит от погрешности базирования детали на различных операциях.

Точность формы детали оказывает существенное влияние на работу сопряженных поверхностей. На нее влияют профиль и установка режущего инструмента, вид рабочих движений станка, износ направляющих, неуравновешенность шлифовального круга и др.

Точность размера определяется точностью установки режущего инструмента, длиной прохода и размерами самого инструмента (мерного или профильного).

На точность обработки влияет большое количество факторов, присущих самому процессу обработки, которые можно разделить на статические и динамические.

К статическим относятся факторы, вызывающие погрешности, величина и характер которых не зависят от режимов обработки.

К динамическим относятся факторы, вызывающие погрешности в процессе обработки детали, т.е. зависящие от режимов обработки.

Неточность изготовления и изнашивание деталей станка. Технологическая точность металлорежущих станков регламентировала ГОСТом. Согласно этому ГОСТу радиальное биение токарных и фрезерных станков допускается в пределах 0,010–0,015 мм, торцовое биение 0,01–0,02 мм, непрямолинейность и непараллельность направляющих станин токарных станков – в пределах 0,02 мм на длине 1000 мм. Неточность кинематической схемы станка также влияет на точность обработанной на нем детали (например, зубчатого колеса).

Неточность изготовления режущего инструмента и приспособлений. Точность изготовления инструмента существенно сказывается на точности обработки при работе мерным и профильным инструментом, так как эти инструменты копируют профиль и свои размеры на поверхностях обрабатываемой заготовки. Приспособления изготавливаются с учетом точности изготовления детали. При точности обработки по 6–9-му квалитетам допуск на точные размеры приспособления устанавливают в пределах 1/2–1/3 допуска на соответствующие размеры детали. При более грубой обработке (ниже 9–го квалитета) допуски на детали приспособления составляют 1/5–1/10 допуска на соответствующие размеры детали.

Погрешности установки заготовки на станке. Перед обработкой заготовку необходимо правильно скоординировать относительно режущего инструмента и зафиксировать ее в этом положении на время выполнения операции. При этом необходимо учитывать жесткость заготовки и величину зажимного усилия, которое может деформировать или сместить заготовку относительно режущего инструмента. Поэтому усилие закрепления заготовки, особенно на чистовых операциях, необходимо принимать с учетом обеспечения заданной точности обработки.

Изнашивание и деформация режущего инструмента в процессе обработки. Изнашивание инструмента характеризуется уменьшением размера в нормальном направлении к обрабатываемой поверхности, что ведет к изменению размера и формы обрабатываемой поверхности. Наибольшее влияние на изнашивание инструмента оказывает скорость резания, в меньшей степени – подача и глубина резания.

Износ инструмента за время его работы между периодическими переточками (

где

В начале работы инструмент изнашивается интенсивнее, поэтому с учетом начального износа размерный износ определяется по формуле

где

Износ лезвийного режущего инструмента можно компенсировать периодической подналадкой станка или настройкой инструмента на размер.

Влияние износа абразивного круга на форму детали компенсируется правкой алмазным инструментом, а на размер обработки – автоматической подачей (у современных станков).

Жесткостью системы СПИД (

где

где

Величина, обратная жесткости, называется податливостью системы СПИД (W, мм/Н):

Следовательно, величина смещения режущей кромки инструмента

Если податливость системы переменна в точках приложения силы

Рис. 3.4. Влияние жесткости системы СПИД на точность формы детали:

а – нежесткая передняя бабка; б – нежесткая задняя бабка;

в– нежесткая передняя и задняя бабки; г – нежесткая деталь

Для повышения точности обработки деталей необходимо повышать жесткость системы СПИД путем применения дополнительных опор, повышения жесткости закрепления обрабатываемой заготовки, а также контактной жесткости в сопряжениях отдельных элементов системы СПИД (деталь типа вала считается нежесткой, если отношение длины к диаметру более 10).

Температурные деформации возникают в обрабатываемой заготовке, режущем инструменте или станке вследствие их нагрева в процессе резания металла и в результате трения подвижных частей станка.

На поверхности резцов из быстрорежущей стали или с пластинками из твердых сплавов в зоне резания развивается температура 700–800 °С, а удлинение резца за счет температурных деформаций достигает 30–50 мкм.

Для уменьшения влияния температурных деформаций на точность обработки применяют следующие методы:

— используют охлаждающую жидкость при обработке;

— снижают усилия резания и тепловыделение при отделочной обработке за счет разделения обработки на черновую и чистовую;

— применяют многорезцовую обработку (повышается равномерность распределения теплоты по поверхности обработки);

— повышают скорость резания, что улучшает отвод теплоты стружкой.

Остаточные напряжения возникают в результате поверхностного наклепа при изготовлении заготовок методом давления, поверхностного упрочнения, при термообработке и сварке, механической обработке и др. Остаточные напряжения у заготовки постепенно стабилизируются и находятся в равновесии. При обработке резанием и снятии определенной части напряженного металла (припуска) это равновесие нарушается и происходит деформирование заготовки и перераспределение остаточных напряжений. Для уменьшения влияния остаточных напряжений на точность обработки применяют естественное и искусственное старение заготовок, пропускание через них переменного тока, обстукивание заготовок и другие методы.

Технологическая наследственность (копирование погрешностей предшествующей обработки) также влияет на точность обработки. При снятии неравномерного припуска с поверхности заготовки переменной будет сила резания Ру, следовательно, переменное смещение системы СПИД вызовет погрешность формы детали. Чем ближе форма заготовки к форме детали, тем равномернее снимаемый слой металла и меньше погрешность обработки. Лучшей исправляющей способности операции можно добиться уменьшением подачи.

Неточность средств и методов измерения вынуждает сужать поле допуска для непосредственной обработки, так как отклонение размера по чертежу δ должно включать погрешность обработки

Откуда

Поэтому рекомендуется выбирать средства измерения с таким расчетом, чтобы погрешность измерения была не более 0,1 допуска исследуемого размера.

Что не влияет на точность обработки

Сборник тестовых вопросов по Токарному делу

Правильный вариант ответа отмечен знаком +

1. Какой должна быть цилиндрическая поверхность?

1) цилиндричной и прямолинейной;

2) круглой, соосной, прямолинейной;

+3) прямо образующей, цилиндричной, круглой, соосной;

4) круглой и прямолинейной.

2. Цель применения дуговой насечки –

+1) высокая производительность и качество;

2) точные и чистые работы;

3) различные неответственные случаи;

3. Как называется процесс отделения заготовки от сортовой или листовой материи?

4. Для чего используется дуговая сварка?

1) разрезание тонкого листового профиля;

2) сваривание деталей;

4) соединение тонких труб.

5. В чём заключается предназначение суппорта?

1) поддержание валов;

2) крепление к заготовке;

+3) сообщение движения подачи инструменту;

4) передача вращения к заготовке.

6. Что называют сверлением?

+1) процесс создания углублённого образования внутри металла;

2) выплавка металла;

3) процесс обработки детали;

4) отделение части от листового материала.

7. Как называется процесс создания резьбы, сопровождаемый снятием стружки?

1) шабрение поверхности;

2) опиливание поверхности;

+3) нарезание резьбы;

4) шлифование поверхности.

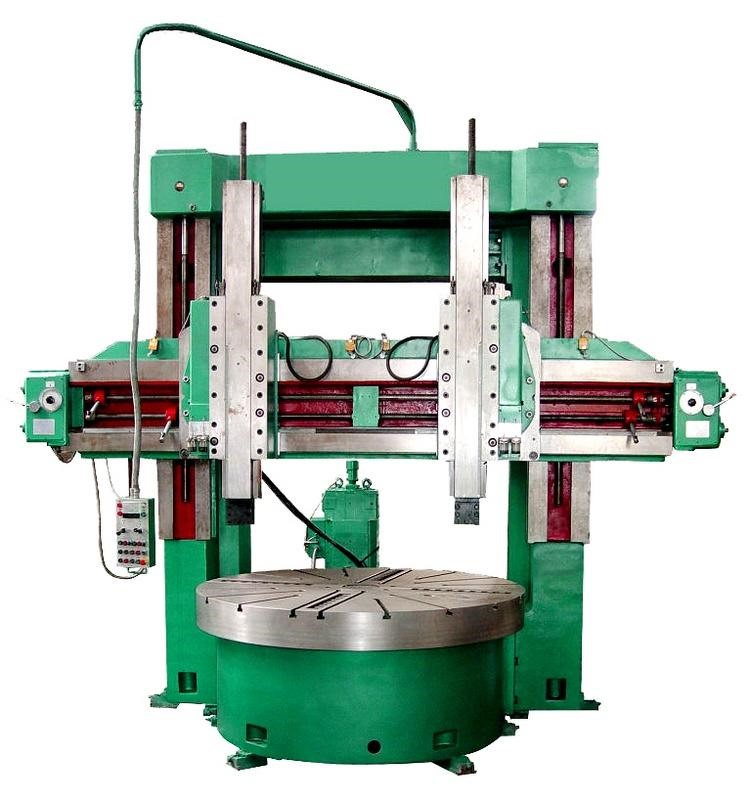

8. Как называется приспособление, изображённое на фото?

9. Каким должно быть вращение шлифовального круга в процессе заточки резца?

1) противоположно резцу;

2) на большой скорости;

+3) по направлению к резцу;

4) с низкой скоростью.

тест 10. Какой параметр влияет на показатель стойкости инструмента?

2) прочность инструмента;

3) быстрота вращения шпинделя;

+4) скорость нарезания.

11. Какие из перечисленных процессов обработки деталей относятся к зенкерованию?

+1) литьё, ковка, штамповка;

12. Какую поверхность получают при сочетании продольной и поперечной подач?

13. Чем предварительно смазывается деталь в процессе обработки притиром?

14. Место крепления круглого фасонного резца специальным болтом:

15. Как называется обработка поверхности нанесением тонкого оловянного слоя?

16. Для чего нужна доводка?

1) для алмазного точения;

+2) для окончательной чистовой обработки поверхности;

3) для накатывания поверхности;

4) для черновой обработки поверхности.

17. Причина недостаточной чистоты обрабатываемой фасонной поверхности – это …

1) неправильная установка резца;

2) поворот верхней части суппорта;

+3) большая подача и малая жёсткость инструмента и обрабатываемой детали;

4) неправильная установка резца на требуемой глубине.

18. Что выправляется в процессе рихтовки?

1) пневматический молот;

+3) тонкий листовой материал;

19. Каким из перечисленных инструментов обрабатывается коническая поверхность?

3) проходной упорный резец;

тест-20. Каким из перечисленных инструментов осуществляют пространственную разметку?

1) магнитным приспособлением;

21. Каким контрольно-измерительным инструментом замеряют стержень под резьбу?

22. Что не влияет на точность обработки?

1) нарушение режима обработки;

2) неоднородная заготовка;

4) неточно настроенное оборудование.

23. Что обрабатывается инструментом, изображённым на фото?

+2) неметаллический материал;

3) закалённая сталь;

4) твёрдый материал.

24. Экипировка, необходимая для выполнения заточки инструмента:

1) защитные рукавицы;

+3) защитные очки с опущенным прозрачным экраном;

25. Главные причины погрешностей в процессе обработки – это …

1) недостаточно точный и жёсткий станок, неточное изготовление, использование недостаточно жёстких режущих и вспомогательных инструментов, наличие погрешностей установки размещения заготовки на станке, деформация заготовки в процессе зажима и при измерении;

+2) неточный и жёсткий станок, использование неточно изготовленных и недостаточно жёстких режущих и вспомогательных инструментов, наличие погрешностей размещения заготовки на станке, деформация заготовки в процессе зажима и при измерении;

3) погрешность установки заготовки на станке, деформация заготовки в процессе зажима;

4) использование неточно изготовленных и недостаточно жёстких режущих и вспомогательных инструментов.

26. Что обеспечивает выполнение доводки?

1) ровную поверхность;

2) точную обработку;

3) рифлёную поверхность;

+4) точную обработку и чистую поверхность.

27. За счёт какого станочного механизма осуществляется главное движение?

+2) коробки скоростей;

28. Какой из разновидностей поверхностей является сферическая?

29. Каким может быть фасонный резец?

+1) стержневой, призматический, круглый;

2) торцевой, прорезной;

3) прямой, радиусный;

4) круглый, прямой, отогнутый.

тест_30. Какой из перечисленных материалов используется для создания разметочных плит?

31. Как называется перемещение резца в процессе одного оборота заготовки?

3) вращательной частотой шпинделя;

32. В какой части производственного помещения размещается рабочий инвентарь?

2) на рабочем месте;

3) в специальной комнате;

33. Способ обработки режущей части зубила в процессе рубки цветных металлов:

+1) смачивание мыльным раствором;

2) натирание масляно-водяным раствором;

3) смачивание чистой водой;

34. При помощи каких приспособлений осуществляют механическую чистку деталей?

1) специальная паста;

2) пескоструйное устройство;

3) специальный раствор;

+4) щётка, роторная машинка.

35. Чем характеризуется класс шероховатости?

1) отклонением поверхности;

2) расположением поверхности;

3) отклонением формы;

+4) качеством поверхности.

1) болтовое соединение;

+2) резьба или фланец;

3) фланец или болтовое соединение;

37. Какие заготовки обрабатываются станком, изображённым на фото?

38. Какая разновидность чугуна хуже всего поддаётся обработке сваркой?

39. Какой прибор используется для измерения геометрии заточенного резца?

+2) специальный шаблон или угломер;

4) специальный прибор.

тест*40. Какую поверхность называют номинальной?

+2) идеально ровную, заданную чертёжным документом;