Что не относится к сырью процесса коксования

Характеристика сырья для коксования

Молекулярная структура и свойства асфальтенов. Основные показатели качества кокса. Характеристика видов сырья по содержанию серы. Определение коксуемости по Конрадсону. Применение хроматографического анализа для выделения ароматических углеводородов.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 18.01.2014 |

| Размер файла | 452,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://allbest.ru

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

КАФЕДРА «ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА»

по дисциплине: Основы технологии производства углеродных материалов

Характеристика сырья для коксования

1. МОЛЕКУЛЯРНАЯ СТРУКТУРА СЫРЬЯ

4. СОДЕРЖАНИЕ СЕРЫ В СЫРЬЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Основными показателями качества сырья для производства нефтяного кокса являются состав и молекулярная структура всех его составляющих. От состава сырья и строения молекул его компонентов зависят реакционная способность сырья, количественные и качественные показатели процесса коксования и основные эксплуатационные свойства получаемого кокса.

Следует отметить, что хотя вопрос о химическом составе сырья не представляет особых трудностей (поскольку решается методами химического анализа), вопрос о молекулярной структуре проработан недостаточно глубоко. Однако имеющиеся данные по структуре высокомолекулярных соединений нефти в ряде случаев дают ориентировку при решении отдельных научных и практических вопросов.

1. МОЛЕКУЛЯРНАЯ СТРУКТУРА СЫРЬЯ

Известно, что нефти парафинового строения (непример нефти Северного Кавказа), нафтеновые (бакинские, сахалинские) и парафино-нафтеновые (Урало-Волжского бассейна) отличаются относительно малой полицикличностью нафтеновых и ароматических углеводородов и соответственно наименьшей длиной боковых цепей.

В ходе ряда исследований (исследования Сергиенко С.Р.) было установлено, что структуры высокомолекулярных соединений нефти по своей форме не являются ни линейными, ни разветвленными, а кроме того было предложено понятие о «гроздьевидной» структуре, в которой возможны различные сочетания алифатических, нафтеновых и ароматических структур как углеводородных, так и неуглеводородных (гетероорганических).

Смолы занимают по составу и свойствам промежуточное положение между высокомолекулярными ароматическими углеводородами нефти и асфальтенами.

Разделяют смолы и углеводороды, используя также различия в их растворимости.

Этот метод позволяет получать нативные, неизменные в процессе выделения смолы, тогда как адсорбционное разделение ведет к частичному уплотнению смол на адсорбенте.

Предлагаются следующие обобщенные модельные формулы смол:

Типы структур, из которых построены молекулы нефтяных смол, и типы химических связей, входящих в эти структуры, по-видимому, не отличаются от структур и связей в молекулах асфальтенов. Среднечисловой молекулярный вес смол, выделенных из остатка нефти, выкипающего выше 200 оС при 3-5 мм.рт.ст. примерно в 3 раза меньше среднечислового молекулярного веса асфальтенов из этой же нефти (примерно 700 и 2100 соответственно).

Меньшая ароматизированность смол относительно асфальтенов определяется главным образом большей долей углерода, содержащегося в парафиновых и нафтеновых структурах. Наиболее существенное отличие смол от асфальтенов заключается в том, что смолы полностью растворимы во всех жидких углеводородах. Это отличие связано как с меньшей долей углерода, содержащегося в ароматических структурах. Так и по всей вероятности, с большей длиной алкильных цепей и долей циклических полиметиленовых структур. Принципиальных же различий в химическом строении смол и нативных нефтяных асфальтенов по-видимому нет.

составляет: для нативных асфальтенов 1600-6000 и для асфальтенов деструктивного происхождения 700-1500, наиболее характерны значения

Асфальтены полидисперсны. В ходе ряда исследований образцы асфальтенов, имеющие среднечисловой молекулярный вес 3000-4000, были хроматографически разделены на геле полистирола на фракции с Mn=700-24000, причем 40-60% суммарного веса асфальтенов приходилось на фракции с Mn>10000. Средневесовой молекулярный вес асфальтенов:

На основании современных данных о свойствах асфальтенов в качестве основных звеньев молекул нативных нефтяных асфальтенов предложены следующие структуры:

Асфальтены обладают высокой парамагнитностью, обусловленной по-видимому наличием делокализованных я-электронов в конденсированных ароматических системах. С ростом соотноения С/Н парамагнитность возрастает.

Асфальтены из остатков термической переработки нефтепродуктов отличаются от нативных меньшей растворимостью, большей ароматизированностью, что характеризуется соотношением С/Н, большей плотностью при меньшем молекулярном весе.

Нативные асфальтены по-видимому, не содержат двойных связей, в асфальтенах же из остатков термической переработки такие связи конечно есть.

То, что подразумевается под термином «масла» в структурно-групповом анализе представляет собой, главным образом, высокомолекулярные углеводороды смешанного (гибридного) строения, содержание которых составляет от 20 до 50% на сырую нефть. Молекулярная масса масел 300-500, соотношение углерод : водород = 1,5-2,0 : 1.

В их состав входят парафиновые и ароматические структуры в разнообразных комбинациях. Так, например, в маслах из нефтей Урало-Волжского района выявлены углеводороды, молекулы которых содержат 5-7 циклопарафиновых колец в сочетании с бензольными кольцами.

Методом хроматографического анализа из масляных фракций выделяют парафиновые, циклопарафиновые, моноциклические, бициклические и полициклические ароматические углеводороды. Последняя фракция сильно люминисцирует. При перегонке бициклические углеводороды в заметных количествах превращаются в полициклические, особенно в присутствии сернистых соединений.

В таблице представлена информация по выходу продуктов коксования в зависимости от молекулярной структуры сырья.

Выход продуктов коксования из компонентов гудрона

Процесс коксования.

Коксование – метод переработки твёрдых топлив, преимущественно углей, заключающийся в нагревании их без доступа воздуха до 900-1500°C. Топливо при этом разлагается с образованием летучих веществ и твёрдого остатка – кокса. Сырьём для коксования служат, в основном, коксующиеся угли марки К, которые дают прочный и пористый металлургический кокс. Однако в настоящее время всё чаще применяются смеси углей различных марок, что расширяет сырьевую базу коксохимической промышленности.

Требования к сырью:

Коксование – сложный многофазный процесс, состоящий из процессов теплопередачи, диффузии и большого количества химических реакций. При постепенном нагревании сырьё претерпевает глубокие физические и химические превращения:

– до 250°C – удаление влаги, выделение CO и CO2

– около 300°C – выделение смолы

– 500-550°C – бурное разложение пластической массы сырья с выделением газовых продуктов, смол и твердением сырья с образованием полукокса

– 700°C упрочнение кокса, пиролиз газообразный продуктов с образованием CH4, H2, соединений ряда бензола и др.

Весь процесс длится 17-20 часов. Из 1 т сырья получается 350 м 3 газов, 650-750 кг кокса.

Процесс коксования проводят в коксовых печах (камерах). Камеры по 60-70 штук соединяются в коксовую батарею. Одна камера имеет размеры: длина 13-14 м, высота 4-4,5 м, ширина 0,4 м, сделана из огнеупорного кирпича, вмещает 15 т исходной смеси. Между камерами есть простенки, в которых сжигается газообразное топливо для нагрева батареи до необходимой температуры. Схема камеры:

После окончания процесса коксования кокс выталкивают в вагон и тушат водой. Затем процесс повторяется. Разгрузка камер проводится поочерёдно. При числе камер 60-70 и времени 17 часов выгрузка происходит через 20-30 минут. Весь процесс полностью механизирован.

При коксовании кроме кокса, используемого в доменном процессе, получают ещё ряд продуктов.

1. Прямой коксовый газ – сложная смесь газообразных и парообразных веществ. Состоит из H2, CH4, C2H4 и других углеводородов, CO, CO2, N2, смолы, NH3, бензола и его производных, соединений серы, цианистых соединений, воды и твёрдых частиц. Выход – 310-350 м 3 на 1 т сырья.

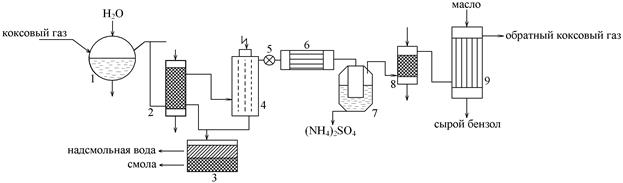

Процесс разделения прямого косового газа можно представить схемой:

2. Обратный коксовый газ – смесь веществ. Состоит из H2 (55-60%), CH4 (25-30%), CO (5-7%), углеводороды (2-3%), примеси CO2, O2, N2. Используется как топливо.

3. Надсмольная вода. Содержит растворённый NH3, а также соли NH4Cl, (NH4)2CO3, (NH4)2S, NH4CN, (NH4)2SO4. Переработка надсмольной воды заключается в выделении из неё аммиака обработкой раствора известковым молоком. Аммиак отгоняют острым паром и используют для производства азотных удобрений. Фенолы также отгоняют с острым паром и поглощают растворами щелочей.

4. Сырой бензол – сложная смесь сероуглерода, легкокипящих углеводородов, бензола и его гомологов. Выход – 1% от сырья. Разделение его на компоненты производится ректификацией. Выделяют CS2, бензол, толуол, ксилол.

Производство кокса: технология и особенности

Что такое кокс? Это стратегически важный продукт, полученный путем термического бескислородного разложения. Подразделяется он на многие виды. Так, выделяют нефтяной и пековый, торфяной и каменноугольный кокс. Но основным из них является последний вид. Именно каменноугольный кокс выступает базовым компонентом доменного производства.

Важный продукт

Что означает слово «кокс»? Морфология данного понятия говорит нам о том, что это горючий твердый остаток, образующийся при термическом безкислородном нагреве некоторых органических веществ, в числе которых уголь (бурый или каменный), нефть, а также торф. Само слово имеет английские корни. Coke означает не что иное, как продукт, полученный путем термического разложения.

Шихта

Для поддержания горения доменных печей требуется большое количество каменноугольного кокса. Данный продукт представляет собой пористую, но в то же время твердую спекшуюся массу. Она получается в результате удаления летучих веществ из каменного угля.

Подготовка шихты

Непосредственно само производство кокса начинается с сортировки шихты. Весь уголь, пришедший на завод, разделяется по своему свойству и составу на нужные группы. После этого шихта дробится и перемешивается. Далее следует ее дозировка. Она производится на автоматических весах. После такой подготовки шихта обогащается с использованием обеспыливания, грохочения, мытья, флотации и прочих способов. Все это позволяет устранить из сырья посторонние примеси. После шихта подлежит сушке и поступает на заключительный этап дробления, в результате которого получаются зерна, радиус которых не превышает 3 мм.

Подготовленное таким образом сырье готово для того, чтобы начать производство доменного кокса. Оно перегружается в смесительные агрегаты, а затем поступает в бункеры накопителя, находящиеся в угольной башне.

Коксовые батареи

Готовое сырье, которое необходимо для того, чтобы осуществить производство кокса, высыпается из угольной шахты в бункер загрузочного вагона. После этого оно доставляется в коксовые батареи. Это система, состоящая из нескольких камер, в которых и происходит процесс производства конечного продукта.

Коксовая камера представляет собой сооружение, стены которого выложены огнеупорным кирпичом. Его длина – 13-15 м, ширина – 0,4-0,5 м, высота – 5-5,5 м. Подобные габариты камеры позволяют осуществить процесс производства кокса достаточно быстрыми темпами.

В то время, когда осуществляется производство кокса, технология процесса требует значительного обогрева камер. Для этого между ними конструируют специальные простенки. Они представляют собой целую систему отопительных каналов, по которым перемещаются горячие газы. В результате происходит обогрев стенок камер. В нижней части сооружений для производства кокса размещены регенераторы. Они необходимы для подогрева камер газами, подаваемыми через газопроводы, а также теми, которые отходят из воздуха.

Прогрев шихты

Над коксовыми камерами располагается рельсовый путь. По нему перемещается загрузочный вагон. С него шихта через люки попадает в камеру. Это происходит благодаря расположенным на вагоне специальным механизмам, которые могут откручивать, а затем и закрывать герметичные крышки.

Образование конечного продукта

Все производства металлургического кокса строго соблюдают технологические процессы, которые требуют не допустить попадания воздуха в камеру. Как это происходит? Процесс получения кокса начинается сразу после того как загрузочный вагон поставляет отмеренную дозу шихты в камеру. При этом происходит закрытие ее люков и включение подогревающих устройств.

Что происходит на начальном этапе, когда осуществляется производство кокса? Технология процесса на первой своей стадии предусматривает выделение из готового сырья газов и воды. После этого происходит плавление и оседание шихты. Дальнейшее повышение температуры приводит к вспучиванию данного промежуточного продукта. Это происходит в связи с дальнейшим выделением газов и паров. Далее шихта постепенно отвердевает. Что представляет собой последняя стадия процесса, в результате которой получается кокс? Производство этого продукта осуществляется при растрескивании и усадке спека. В итоге происходит образование так называемого коксового пирога. Все фракции, имеющие парогазовую форму, отводятся по стоякам в газосборник.

Процесс нагрева шихты в камерах идет от ее нагреваемых стенок к центру. В связи с малой теплопроводностью сырья в различных местах стадии коксования находятся на разных этапах.

Весь процесс образования кокса длится от 14 до 17 часов. Его продолжительность зависит от температуры сгорания шихты, ее состава и размеров камеры.

Доставка продукта в башню

Полученный в камерах кокс необходимо подвергнуть тушению. Ведь после его соприкосновения с воздухом происходит самовозгорание. В тушильном вагоне кокс доставляется в башню, где он окончательно гасится водой. Далее продукт высыпается из вагона на наклонную бетонированную поверхность, называемую рампой. Здесь в течение двадцати минут происходит его остывание. После этого кокс при помощи транспортеров поступает на сортировку.

Попутные продукты

Производство кокса невозможно без выделения летучих веществ. Они представляют собой смесь газов и паров. Такие компоненты в совокупности называют прямым коксовым газом. После обработки одной тонны шихты, влажность которой достигает 6 %, получается 270 кг прямого коксового газа. В объемном выражении эта цифра равна 330 метрам кубическим.

В прямом коксовом газе, полученном из одной тонны шихты, содержится:

— около тридцати килограмм каменноугольной смолы;

— 10 кг сырого бензола;

— 3 кг аммиака;

— 5 кг сероводорода;

— 80 кг воды;

— 140 кг обратного газа.

До недавнего времени коксохимическое производство являлось единственным поставщиком, предлагающим бензольные углеводороды. Однако после развития сферы нефтепереработок данные продукты стало возможным получать с меньшими капиталовложениями. Это привело к тому, что доля коксохимического производства в поставках бензольных углеводородов упала до сорока процентов. Данный продукт используют в качестве сырья в процессе органического синтеза. Легкая же его фракция перерабатывается с сырым бензолом.

Другие виды попутных продуктов после их ректификации и обработки химическими реагентами, а также после вымораживания с последующей кристаллизацией дают возможность для получения около трехсот химических соединений высокого качества.

Использование нефти

Это природное вещество, так же, как и уголь, является стратегически важным для нашей страны. Их него осуществляется производство кокса и нефтепродуктов, которые представляют собой:

— топливо;

— церезины и парафины;

— смазочные масла;

— битумы;

— пластичные смазки;

— сырье, предназначенное для основного органического и нефтехимического комплекса;

— прочие продукты.

Нефтяной кокс

Такое словосочетание носит собирательный характер. Под нефтяным коксом понимают продукты глубокой переработки «черного золота». Сырьем для его производства служат компоненты, полученные при первичной переработке нефти. Это гудрон и полугудрон, асфальт и экстракт.

— замедленным коксованием, которое осуществляется в необогреваемых реакторах;

— в кубовых установках с применением горизонтальных реакторов обогреваемого типа.

Первый из этих двух способов является самым популярным. С его помощью производят практически восемьдесят процентов этого вида продукта.

Нефтяной кокс в дальнейшем используется при производстве электродов, а также анодных масс и анодов при выплавке алюминия. Находит он применение и в технологических процессах изготовления ферросплавов, абразивов, кремния. Широко задействуют нефтяной кокс в химической промышленности.

Получение данного продукта происходит при низком давлении. При этом поддерживается температура от 480 до 560 градусов. Это позволяет произвести нефтяной кокс и бензины, углеводородные газы, а также керосино-газойлевые фракции.

Процесс коксования представляет собой расщепление всех компонентов, входящих в состав сырья. При этом образуются жидкие дистиллятные фракции и углеводороные газы.

Промышленный процесс получения нефтяного кокса осуществляется с использованием установок трех типов. Помимо периодического коксования в специальных кубах и замедленного процесса в камерах оно может происходить непрерывно в псевдоожиженной массе коксаносителя. Рассмотрим один из них, применяющийся наиболее часто, подробнее.

Замедленное коксование

Данный процесс называют еще и полунепрерывным. Этот способ получения нефтяного кокса наиболее распространен в мировой практике. Он подразумевает такой технологический процесс, при котором предварительно нагретое до 350-380 градусов сырье непрерывно подается на особые тарелки, находящиеся в ректификационных колоннах. Подобные установки работают при атмосферном давлении. Сырье для производства нефтяного кокса стекает по тарелкам и контактирует с парами, поднимающимися из реакционных аппаратов. Результатом такого массо- и теплообмена становится конденсат. Именно он и образует вместе с исходным продуктом вторичное сырье, подлежащее дальнейшему нагреванию до 490-510 градусов в трубчатых печах.

Далее смесь поступает в коксовые камеры. Это вертикально расположенные полые цилиндры, высота которых достигает 22-30 метров, а диаметр – 3-7 м.

Реакционная масса поступает в коксовые камеры непрерывно. Причем этот процесс длится на протяжении от 24 до 36 часов. За это время масса, благодаря удерживаемой ею теплоте, постепенно коксуется. Когда камера заполняется конечным продуктом на 70-90 процентов, его удаляют с помощью обычной струи воды, находящейся под высоким давлением.

Далее кокс помещают в дробилку, в которой измельчается на кусочки, размер которых не превышает 150 мм. После этого продукт с помощью элеватора подается на грохот, сортирующий его на фракции разных размеров. Камера, в которой был получен кокс, подлежит прогреву водяным паром и теми парами, которые подаются из работающих аппаратов. Далее емкость вновь заполняется сырьем.

Технология производства нефтяного кокса и используемое в промышленности сырье

Сырье для получения нефтяного кокса

Качество сырья оказывает первостепенное влияние на характеристики конечного продукта − нефтяного кокса.

Производство кокса в СНГ в основном осуществляется на установках замедленного коксования (УЗК).

Характерной особенностью условий работы УЗК является использование в качестве сырья разнообразных смесей, остающихся на заводах в результате переработки нефти.

Из всех нефтяных остатков, склонных к образованию различных видов структур кокса, предпочтительными считаются ароматические концентраты (дистиллятный крекинг-остаток) и некоторые другие высокомолекулярные углеводороды.

По этой причине дистиллятное сырье относят к перспективным видам сырья.

НПЗ имеют разные производственные условия и работают на различной нефти, поэтому для каждого НПЗ установки замедленного коксования строились с учетом конкретных условий.

Среди основных параметров, определяющих качество нефти, таких как плотность, фракционный и химический состав нефтепродуктов, наиболее значимыми являются плотность и показатель сернистости.

Сера − одна из самых нежелательных примесей в составе сырой нефти и конечного продукта − кокса.

В зависимости от массовой доли серы кокс, так же как и нефть, классифицируется на малосернистый, сернистый, высокосернистый.

Сернистый кокс отличается менее благоприятными свойствами, по сравнению с малосернистым коксом: вызывает коррозию оборудования, повышенное количество трещин в электродных изделиях, разрушение огнеупорной кладки печей прокаливания, вследствие чего его использование ограничено определенными областями.

Нефть, поступающая на нефтеперерабатывающие заводы, различается по составу, особенно по содержанию серы.

Для для России характерна переработка в основном сернистой и высокосернистой нефти.

К малосернистым (нефть с содержанием серы менее 0,5%) относят большую часть бакинской, грозненской, сахалинской, туркменской и некоторой украинской нефти, а также казахстанской нефти.

Сернистую нефть с содержанием серы 0,5-2,5% добывают в Урало-Поволжском районе (Туймазинское, Ромашинское месторождения и другие), в Западной Сибири (Самотлорское, Нижневартовское, Мегионское и другие).

К высокосернистым (нефть с содержанием серы более 2,5%) относятся месторождения − Арланское, Радаевское, Покровское (Урало-Поволжский район).

В настоящее время основным сырьем для получения кокса являются сернистая нефть.

Применение технологий, позволяющих получать качественный кокс независимо от состава исходной нефти, решает многие проблемы:

С целью обессеривания конечного продукта применяется прокаливание кокса.

Еще один путь получения обессеренного нефтяного кокса из высокосернистых марок нефти − это предварительное удаление серы из сырой нефти методом гидрообессеривания, гидрокрекинга, или деасфальтизации.

Этот вариант считается более действенным, несмотря на то, что является более сложным и требует дополнительных затрат.

На российские заводы нефть поставляется, главным образом, по системе магистральных нефтепроводов (МНП) Транснефти, в которой Западно-Сибирская нефть, марки Siberian Light смешивается с более тяжелой и сернистой нефтью марки Urals.

Способы получения сырого и обожженного нефтяного кокса

Коксование нефтяного сырья − наиболее жесткая форма термического крекинга нефтяных остатков.

Осуществляется при низком давлении и температуре 480-560 оС, с целью получения нефтяного кокса, а также углеводородных газов, бензинов и керосино-газойлевых фракций.

При коксовании происходит расщепление всех компонентов сырья с образованием жидких дистиллятных фракций и углеводородных газов; деструкция и циклизация углеводородов с интенсивным выделением керосино-газойлевых фракций; конденсация и поликонденсация углеводородов и глубокое уплотнение высокомолекулярных соединений с образованием сплошного коксового остатка.

Промышленный процесс коксования осуществляется на установках 3 х типов: периодическое коксование в коксовых кубах, замедленное коксование в камерах, непрерывное коксование в псевдоожиженном слое кокса-носителя.

Замедленное (полунепрерывное) коксование наиболее широко распространено в мировой практике.

Сырье, предварительно нагретое в трубчатых печах до 350-380 оС, непрерывно поступает на каскадные тарелки ректификационной колонны (работающей при атмосферном давлении), стекая по которым, контактирует с поднимающимися навстречу парами, подаваемыми из реакционных аппаратов.

В результате тепло- и массообмена часть паров конденсируется, образуя с исходным сырьем так называемое вторичное сырье, которое нагревается в трубчатых печах до 490-510 о С и поступает в коксовые камеры − полые вертикальные цилиндрические аппараты диаметром 3-7 м и высотой 22-30 м.

В камеру реакционная масса непрерывно подается в течение 24-36 часов и благодаря аккумулированной ею теплоте коксуется.

После заполнения камеры коксом на 70-90% его удаляют, обычно струей воды под высоким давлением (до 15 МПа).

Кокс поступает в дробилку, где измельчается на куски размером не более 150 мм, после чего подается элеватором на грохот, где разделяется на фракции 150-25, 25-6 и 6-0,5 мм.

Камеру, из которой выгружен кокс, прогревают острым водяным паром и парами из работающих коксовых камер и снова заполняют коксуемой массой.

Летучие продукты коксования, представляющие собой парожидкостную смесь, непрерывно выводятся из действующих камер и последовательно разделяются в ректификационной колонне, водоотделителе, газовом блоке и отпарной колонне на газы,

Типичные параметры процесса: температура в камерах 450-480 о С, давление 0,2-0,6 МПа, продолжительность до 48 часов.

Достоинства замедленного коксования − высокий выход малозольного кокса.

Из одного и того же количества сырья этим методом можно получить в 1,5-1,6 раза больше кокса, чем при непрерывном коксовании.

На российских НПЗ эксплуатируются 1-блочные и 2-блочные установки коксования (каждый блок состоит из 2 х или 3 х реакторов) нескольких типов.

Компоновка, проектирование установок произведены по проектам институтов Гипронефтезаводы и ВНИПИнефть.

Проводят в горизонтальных цилиндрических аппаратах диаметром 2-4 м и длиной 10-13 м.

Сырье в кубе постепенно нагревают снизу открытым огнем.

Далее обычным способом выделяют дистилляты, кокс подсушивают и прокаливают (2-3 часа).

После этого температуру в топке под кубом постепенно снижают и охлаждают куб сначала водяным паром, а затем воздухом.

Когда температура кокса понизится до 150-200 о С, его выгружают.

Типичные параметры процесса: температура в паровой фазе 360-400 о С, давление атмосферное.

Этим способом получают электродный и специальный виды высококачественного кокса с низким содержанием летучих.

Однако способ малопроизводителен, требует большого расхода топлива, а также значительных затрат ручного труда и поэтому почти не используется в промышленности.

Непрерывное коксование в кипящем слое (термоконтактный крекинг)

Сырье, предварительно нагретое в теплообменнике, контактирует в реакторе с нагретым и находящимся во взвешенном состоянии инертным теплоносителем и коксуется на его поверхности в течение 6-12 минут.

В качестве теплоносителя используется обычно порошкообразный кокс с размером частиц до 0,3 мм, реже более крупные гранулы.

Образовавшийся кокс и теплоноситель выводят из зоны реакции и подают в регенератор (коксонагреватель).

Там слой теплоносителя поддерживается во взвешенном состоянии с помощью воздуха, в токе которого выжигается до 40% кокса, а большая его часть направляется потребителю.

Благодаря теплоте, выделившейся при выжигании части кокса, теплоноситель нагревается и возвращается в реактор.

Для перемещения теплоносителя используется пневмотранспорт частиц кокса, захватываемых потоком пара или газа.

Дистиллятные фракции и газы выводят из реактора и разделяют так же, как при замедленном коксовании.

Коксование в кипящем слое используют для увеличения выхода светлых нефтепродуктов. Кроме того, сочетание непрерывного коксования с газификацией образующегося кокса может быть применено для получения дизельного и котельного топлива.

Перед использованием нефтяной кокс обычно подвергается облагораживанию, включающему несколько процессов.

При прокаливании удаляются летучие вещества и частично гетероатомы (например, сера и ванадий), снижается удельное электрическое сопротивление.

При графитировании 2-мерные кристаллиты превращаются в кристаллические образования 3-мерной упорядоченности.

В общем виде стадии облагораживания можно представить следующей схемой: Кристаллиты → карбонизация (прокаливание при 500-1000 о С) → 2-мерное упорядочение структуры (1000-1400 о С) → предкристаллизация (трансформация кристаллитов при 1400 о С и выше) → кристаллизация, или графитированние (2200-2800 о С).