Что называют шунтированием тока при контактной сварке ответ

Эффект шунтирования тока при контактной точечной и стыковой сварке

Контактная точечная сварка имеет свои особенности, зная которые можно добиться качественного и прочного сварного соединения. Одной из таких особенностей является возникновение эффекта шунтирования тока, об этом и пойдет речь.

Для начала обозначим, что при контактной точечной и стыковой сварке вторичный ток (I2) делится на ток шунтирования (Iш) и сварочный ток (Iсв). При этом для точечной сварки справедливо равенство вторичного тока как при сварке одной точки, так и при сварке нескольких точек (эффект шунтирования).

Зачастую, для установки оптимального сварочного режима на аппарате точечной сварки для контактной сварки листов больших размеров проводят испытания на небольших образцах. При этом учитывается лишь толщина листов, но не принимается во внимание их размер. Фактически же крупноразмерные детали обладают значительно большим индуктивным и активным сопротивлением, чем подобные образцы. Поэтому подобранный в соответствии с проведенными испытаниями на деталях малых размеров сварочный режим может оказаться совершенно неэффективным при сварке больших конструкций.

Отметим также, что индуктивное сопротивление далеко не всегда оказывает на сварочный процесс негативное воздействие. Так, например, внутри кольца из стали магнитная проницаемость выше, чем за его пределами, в то время как, алюминиевые кольца (немагнитные) обладают малой магнитной проницаемостью. Таким образом, шунтирующий ток при контактной сварке цветных металлов больше, чем при сварке металлов, обладающих магнитными свойствами.

ВЛИЯНИЕ ШУНТИРОВАНИЯ ТОКА НА РАЗМЕРЫ И ПРОЧНОСТЬ СВАРНОЙ ТОЧКИ

Явление шунтирования тока при контактной сварке оказывает очень большое влияние на результаты точечной сварки любых металлов и нередко является причиной ее неудовлетворительного качества. Шунтирование при точечной сварке сопровождается не только ответвлением части электрического тока через ранее сваренные точки или через случайные контакты между деталями, но и передачей части приложенного к электродам усилия и точках касания свариваемых деталей, лежащих вне зоны сварки. В результате этого усилие, действующее в месте сварки в контакте между деталями, оказывается меньше усилия, приложенного к электродам. В связи с тем, что при шунтировании и ток и усилие в месте с парки уменьшаются, причем степень этого уменьшения непостоянна, создаются условия, существенно понижающие стабильность качества (прочности) сварных точек.

|

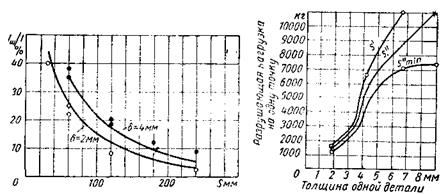

Степень шунтирования тока уменьшается с увеличением расстояния между центрами смежных точек (шага точек). Эго иллюстрируется графиком зависимости отношения тока в шунте к полному току (в процентах) от шага точек (К. А. Кочергин) для сварки пластин из малоуглеродистой стали толщиной 2 и 4 мм (фиг. 87). Как видно из графика, при наиболее часто применяемом шаге точек (30—50 мм) ток шунтирования достигает 40-25% от полного тока. Степень шунтирования тока увеличивается с увеличением толщины свариваемых деталей.

Отношение S’’/S’ характеризует влияние шунтирования на прочность точки, а отношение S’’min/S’’ — его влияние на стабильность прочностных свойств точек.

Как видно из фиг. 88, при шаге с = 3d и толщине деталей 2—8 мм средняя прочность второй точки составляет 80—90% прочности первой (сваренной при отсутствии шунтирования). Рассеивание результатов испытаний, умеренное при толщине деталей до 4 мм, быстро растет с увеличением их толщины.

Влияние шунтирования на прочность точки резко возрастает с увеличением числа одновременно свариваемых деталей. Например, при сварке двух деталей из малоуглеродистой стали толщиной 2 мм рассеивание результатов испытания образцов, сваренных внахлестку, близко к 15%, в то время как при одновременной сварке трех деталей той же толщины рассеивание результатов достигает 30%, В связи с этим шаг точек при одновременной сварке трех деталей должен быть больше, нем при сварке только двух деталей той же толщины.

Усилие, передаваемое в контакте между деталями непосредственно в свариваемой точке,

где Р — усилие, приложенное к электродам, и Рд — усилие, затрачиваемое на деформирование деталей, необходимое для получения плотного контакта между ними в зоне свариваемой точки. В предельном случае (при некачественной заготовке или сборке деталей и значительной их жесткости) зазор между деталями в месте сварки может оказаться настолько большим, что необходимое для деформирования деталей усилие Рд будет равно или больше приложенного к электродам усилия Р — контакта между деталями в месте их сварки не будет, весь ток потечет через шунт (сварка в этом случае совершенно невозможна).

Способы и режимы контактной сварки

|

|

|

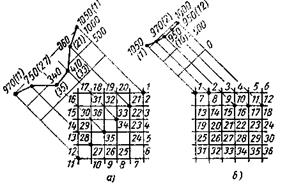

Типы и размеры соединений При точечной, рельефной и шовной сварке в большинстве случаев детали соединяют внахлестку. При стыковой сварке детали соединяют встык по всему сечению, поэтому какие-либо специфические размеры соединения не требуются. Точечной, шовной и рельефной сваркой соединяют детали, изготовленные из листа, профиля, а также полученные обработкой резанием и холодной высадкой (при рельефной сварке). Сварка деталей, изготовленных литьем и ковкой, возможна при удовлетворительном качестве исходного металла (отсутствии трещин, пор, раковин, рыхлот, волосовин и т. п.). С целью обеспечения высокого и стабильного качества сварных соединений они должны иметь определенные размеры. К размерам точечных, шовных и рельефных (с расплавлением внахлестку) соединений относятся диаметр литого ядра точки или ширина литой зоны d, ширина нахлестки N, расстояние между точками в ряду — шаг и (рис. 9, а). Нахлестку определяют по плоской части сопрягаемых деталей без учета радиусов изгиба. Наряду с однорядными точечными швами иногда применяют двухрядные с шахматным расположением сварных точек, которые характеризуются соответственно увеличенной нахлесткой и расстоянием между рядами точек. Размеры сварных соединений для стали указаны в ГОСТ 15878-70. Рекомендуемые размеры точечных и шовных соединений приведены в табл. 1. При сварке деталей неравной толщины значения d, N и tТ устанавливают, исходя из толщины тонкой детали соединения. Уменьшение нахлестки, а также увеличение диаметра литого ядра или ширины литой зоны по сравнению с рекомендуемыми могут вызвать внутренний выплеск расплавленного металла из ядра или разрывы края металла нахлестки, что снижает прочность и надежность сварного соединения. При сварке небольших деталей, соединения которых не передают значительных нагрузок, минимальные размеры d и N могут быть уменьшены на 20—25%, что в условиях массового производства дает экономию металла за счет уменьшения нахлестки и позволяет применять оборудование меньшей мощности. Диаметр наружного отпечатка (вмятины) от электродов при точечной сварке, принимаемый иногда за размер сварной точки, не характеризует диаметр литого ядра и прочность соединения. Диаметр наружного отпечатка обычно превышает диаметр ядра точки или равен ему. При рельефной сварке деталей из листа с точечными выштампованными рельефами (см. рис. 9, б) соединение характеризуется шириной нахлестки N, диаметром литого ядра d и размерами рельефов: диаметром dp и высотой hp (табл. 2). Для рельефной сварки цилиндрических деталей типа втулок и штуцеров с листовой деталью используют кольцевые рельефы трапецеидальной или закругленной формы (рис. 9, б) с высотой h= 0,5—0,8 мм, а шириной у основания b= 1,5-2 мм и шириной у вершины а = 0,4-0,7 мм при толщине листовой детали 1—2 мм. При сварке иногда часть тока IШ, подводимого к электродам, протекает в деталях, минуя зону сварки. Это явление называется шунтированием тока. При стыковой сварке шунтирование наблюдается в детали, имеющей замкнутый контур (рис. 10, а). При сварке последовательно ряда или группы точек шунтирование тока происходит через ранее полученные точки (рис. 10, б) или через случайные контакты между деталями. В связи с этим в зоне сварки протекает ток недостаточной величины, в результате литое ядро полученной точки будет уменьшенных размеров. Минимальный шаг tТ точек, приведенный в табл. 1, установлен из условия, что для дальнейшего уменьшения его и сохранения размеров литого ядра требуется повышение тока для компенсации шунтирования тока в соседние точки. Шунтирование тока имеет место и при шовной сварке. Вследствие особенностей шовной сварки (несмотря на малый шаг точек шва) ток шунтирования не превышает 15% сварочного тока. При сварке герметичного шва размеры литой зоны второй и последующих точек меньше, чем первой точки, полученной без шунтирования тока. Шовную сварку чаще всего применяют для получения герметичных соединений; шаг точек шва tш (см. рис. 9, а) рекомендуется принимать равным половине минимальной ширины литой зоны (см. табл. 1). При точечной и шовной сварке трех и более деталей нахлестка должна быть на 25—30% больше величины, приведенной в таб. 1. Желательно, чтобы во всех случаях отношение толщин соединяемых деталей было не более 3:1. Все способы контактной сварки находят широкое применение при изготовлении самых разнообразных изделий. Наиболее распространены точечная и шовная сварка, используемые в массовом производстве изделий из стального листа и других металлов для автомобилей, вагонов, судов, сельскохозяйственной техники, а также товаров народного потребления: холодильников, стиральных машин и т. п. В этих изделиях точечной сваркой обычно соединяют детали толщиной 0,5—5 мм, а шовной сваркой — толщиной не более 3 мм. Шовную сварку используют при изготовлении различных емкостей для жидкостей и газов, например бензобаков для автомобилей, отопительных радиаторов и т. п. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

|

|

|

Стыковка профильных и круглых труб без использования сварки

Стыковка профильных и круглых труб без использования сварки