Что называют конструкторской базой

Базы в машиностроении

Установление конструкторских и технологических баз

Базой называют поверхность, совокупность поверхностей, ось, точку детали или сборочной единицы, по отношению к которым ориентируются другие детали изделия или поверхности детали, обрабатываемые или собираемые на данной операции.

По своему назначению базы подразделяются на: конструкторские, технологические и измерительные.

Конструкторской базой называют поверхность детали, относительно которой конструктором задаются расстояния до других поверхностей. Эти базы подразделяют на основные и вспомогательные.

Основной называется база относительно которой конструктором задаётся расположение поверхностей, определяющих положение самой детали в изделии, вспомогательной — положение присоединяемой детали относительно данной. Вспомогательных баз может быть несколько.

Технологической базой называют поверхность, определяющую положение детали в приспособлении в процессе её изготовления.

Измерительной базой называют поверхность детали, относительно которой производится контроль полученных размеров, которой определяется положение детали в измерительном приспособлении.

Определение этих баз необходимо для того, чтобы в дальнейшем, при проектировании технологической оснастки соблюсти главный принцип ориентации заготовки в приспособлении — совмещение конструкторской и технологической баз.

Классификация баз

Базирование необходимо на всех стадиях создания изделия: конструирование, изготовление и измерение. Различают базы: конструкторская, технологическая, измерительная.

Конструкторская база, база используемая для определения положения детали или сборочной единицы в изделии при конструировании. Она может быть основной и вспомогательной.

|

Технологической базой при сборке называется поверхность, линия или точка детали или сборочной единицы, относительно которых ориентируются другие детали или сборочные единицы.

Технологической базой при обработке заготовок на станках называется поверхность, линия или точка заготовки, относительно которых ориентируются другие ее поверхности, обрабатываемы при данной установке. Технологические базы подразделяются на контактные, настроечные, проверочные.

Контактными базами называются технологические базы, непосредственно соприкасающиеся с установочными поверхностями станка или приспособления.

По месту в техпроцессе технологические базы делятся на черновые, промежуточные, чистовые. Технологическая база используемая при первом установке заготовки, называется черновой.

Рекомендации по выбору черновых баз:

— Поверхности, которые по чертежу остаются не обработанными.

— Если по чертежу все поверхности обрабатываются, то за черновую базу берут поверхность, имеющую наименьший припуск на обработку.

— Черновые базы должны быть чистыми и ровными, без уклонов, шлака, окалины и т.д.

— Черновые базы используются только для первой установки заготовки в станке. Повторная установка заготовки должна осуществляться уже по чистовым базам. Повторная установка по черновым базам недопустима. После черновой операции обработка заготовки производится от промежуточных или чистовых баз.

Помежуточная технологическая база получается при обработке заготовки по черновой базе и служит для получения чистовой базы.

Рекомендации по выбору чистовых баз:

— За чистовую базу выбирают поверхности, являющиеся одновременно конструкторскими и технологическими базами (принцип единства баз).

— Принимать ту поверхность, у которой задан более точный размер.

— Принятая база должна обеспечивать простую и надежную конструкцию приспособления.

Независимо от назначения конструкторские, технологические и измерительные базы могут быть: установочные; направляющие; опорные; двойные направляющие; двойные опорные.

По характеру проявления базы делятся:

Вопросы теории базирования играют ведущую роль в технологии автомобилестроения. Правильный выбор баз и схем базирования определяют:

— Оптимальную последовательность обработки заготовок.

— Выбор рациональной конструкции приспособлений.

— Достижимые качество и точность обрабатываемой поверхности.

— Производительность и себестоимость мехобработки и сборки деталей машин.

Классификация баз.

Ответ: По назначению и области применения базы подразделяются на сборочные, конструкторские, измерительные и технологические.

По месторасположению в выполняемом технологическом процессе их условно разделяют на: черновые, получистовые и чистовые.

|

| Рисунок 2.9 Классификация баз |

В практике конструкторской базой называется поверхность, линия или точка детали, по отношению к которой определяются на чертеже расчетные положения других деталей или сборочных единиц изделия, а также других поверхностей и геометрических элементов данной детали.

КОНСТРУКТОРСКИЕ БАЗЫ делят на основные и вспомогательные.

ОСНОВНАЯ конструкторская база принадлежит данной детали или сборочной единице и определяет ее положение в изделии.

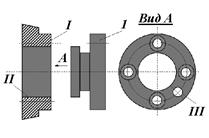

Это поверхности – I, I I, I I I.

ВСПОМОГАТЕЛЬНОЙ называется конструкторская база, принадлежащая данной детали или сборочной единице, используемая для определения положения, присоединяемых к ней деталей или сборочных единиц.

1-присоединяемая деталь; I, I I, I I I – вспомогательные базы..

\  |

| Рисунок 2.10 Пример основной и вспомогательной баз. |

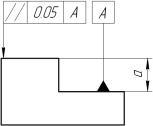

Рисунок 2.11 Пример измерительной базы. Рисунок 2.11 Пример измерительной базы. | ИЗМЕРИТЕЛЬНОЙ БАЗОЙ называется поверхность, линия или точка от которой производится отсчет выполняемых размеров при обработке или взаимного расположения поверхностей деталей или элементов изделия. А – измерительная база |

При использовании в качестве измерительных баз материальных поверхностей изделия проверку производят обычными прямыми методами измерения; при использовании геометрических элементов (биссектрис углов, осевых линий и т. п.).

Измерительные базы материализуются с помощью вспомогательных деталей: штырей, пальцев, натянутых струн, отвесов, оптических установок (коллиматоров ) и других устройств.

Технологической базой, используемой при обработке заготовок на станках, называется поверхность, линия или точка заготовки, относительно которой ориентируются ее поверхности, обрабатываемые на данном установе. Обычно именно на эту поверхность деталь опирается при обработке.

Различают также искусственные и естественные технологические базы (например, центровые отверстия на валах изготавливают лишь для удобства изготовления валов, так как конфигурация последних не позволяет их устойчиво и надежно сориентировать и закрепить при достижении точности по чертежу.

В этих случаях на схемах базирования изображается расположение опорных точек на скрытых базах (осях, плоскостях симметрии) символизирующих связи заготовки с выбранной системой координат.

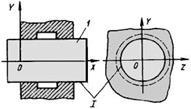

УСТАНОВОЧНАЯ БАЗА – база, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы: перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

|

| Рисунок 2.13 Пример двойной направляющей технологической базы. |

Условия возникновения погрешности базирования: возникает при несовпадении измерительной и технологической баз (рассчитывается для каждого размера). Погрешность базирования рассчитывается при каждой очередной переустановке детали.

Что называют конструкторской базой

Технологическая оснастка » Базы и базирование

Лекции: Технологическая оснастка

Глава 3. Базы и базирование в машиностроении (ГОСТ 21495-76)

Представленная глава основана на ГОСТ 21495-76 «Базирование и базы в машиностроении. Термины и определения».

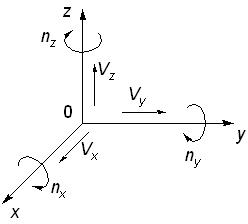

Рис. 3.1 Шесть степеней свободы твердого тела: три перемещения вдоль осей x, y, z и три поворота вокруг осей x, y, z

Для базирования заготовки или детали, её необходимо лишить 6-ти степеней свободы (см. рис. 3.1).

3.1 Классификация баз

1. По назначению базы могут быть:

— технологические;

— конструкторские;

— измерительные.

Положение всех рабочих исполнительных поверхностей и свпомогательных баз определяют относительно основных базовых поверхностей.

2. По характеру проявления базы могут быть:

— явные;

— скрытые.

3. По лишаемым степеням свободы базы могут быть:

— установочная;

— направляющая;

— опорная;

— двойная направляющая;

— двойная опорная.

Если заготовка или деталь неподвижна относительно своей системы координат, то для данной детали необходим полный комплект баз.

Если в связи со служебным назначением или во время обработки деталь может иметь определенное число степеней свободы, то часть связей образуют неполный комплект баз.

Деталь может содержать несколько комплектов баз, при этом один комплект содержит основные конструкторские базы, а все остальные содержат вспомогательные базы. При этом не всегда эти комплекты баз бывают полными.

3.3 Схема базирования

Схему расположения опорных точек на базах детали называется схемой базирования.

Все опорные точки на схеме базирования обозначаются условными знаками и порядковыми номерами.

При наложении в какой-либо проекции одной опорной точки на другую, обозначается одна точка и около неё справа проставляются номера совмещённых точек.

Нумерация точек на схемах базирования начинается с главной базы (установочная или двойная направляющая). Затем нумеруются точки направляющей или двойной опорной базы и последней точка, принадлежащая опорной базе.

Явные точки нумеруются внутри одной базы в первую очередь.

Схема базирования (установки) является техническим заданием на проектирование приспособления для закрепления заготовки. При этом, на операционном эскизе на поверхностях заготовки могут указываться опорные точки по ГОСТ 21495-76 (схема базирования) «Базирование и базы в машиностроении» или условные обозначения по ГОСТ 3.1107-81 (схема установки) «ЕСТД Опоры, зажимы и установочные устройства. Графические обозначения».

Что называют конструкторской базой

§ 26. Выбор баз и приспособления к станкам

Базой называется совокупность поверхностей, линий или точек, определяющих положение детали при ее работе в узле или при ее установке на станке в процессе изготовления.

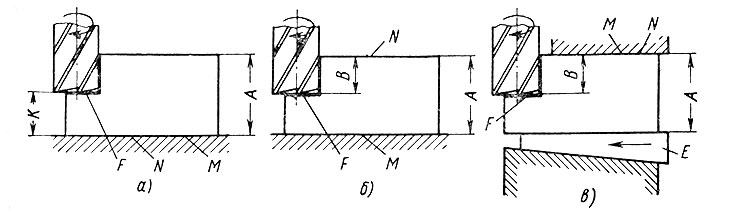

Технологическими называют базы, которые используют в процессе изготовления детали. Наиболее важными из технологических баз являются установочные и измерительные. Установочной базой называют совокупность поверхностей, линий или точек, определяющих положение детали относительно станка и инструмента при установке ее в процессе изготовления. Измерительной базой называют поверхность детали, от которой производится отсчет размеров до обрабатываемых поверхностей. Технологической базой являются конические поверхности К центровых отверстий валика 3 (рис. 117, в).

Точность размеров детали, получаемая на предварительно настроенных станках (метод автоматического получения размеров), зависит не только от рассеяния размеров, но и от величины погрешностей установки (погрешность базирования).

Погрешностью базирования называется погрешность, возникающая в результате изменения положения исходной базы * при установке детали. Величина погрешностей базирования зависит от схемы базирования, погрешностей формы и размеров заготовки.

* ( Исходной базой называется совокупность поверхностей, линий или точек, с которыми обработанная поверхность связана размером или требованиями соосности, параллельности, перпендикулярности и др. Положение исходной базы определяет базисный размер.)

Рис. 118. Схемы базирования фрезеруемой заготовки

При выборе установочных баз исходят из следующих соображений:

На машиностроительных и приборостроительных предприятиях широко применяют приспособления для металлорежущих станков, слесарных, слесарно-сборочных работ и для контроля. Приспособления служат для повышения производительности труда, снижения затрат и повышения качества изготовляемых изделий, облегчения условий труда. В ряде случаев без приспособлений вообще невозможно обработать детали, собрать узел или прибор. Приспособления обеспечивают правильную установку и зажим заготовок, а также направление режущих инструментов.

Станочные приспособления делят на четыре группы:

В приборостроении к станочным приспособлениям предъявляют следующие требования:

Заготовка, зажатая в приспособлении, должна сохранить стабильность заданного положения относительно станка и инструмента в течение всего времени выполнения операции. Эта стабильность положения детали обеспечивается лишением ее шести степеней свободы (три возможных поступательных перемещения, параллельных осям координат, и три возможных вращения относительно тех же осей).

Основными элементами и узлами приспособлений являются: корпусы, установочные узлы и элементы, зажимные узлы, элементы для направления и контроля положения режущего инструмента, вспомогательные узлы и элементы. Вспомогательные узлы и элементы служат для ускорения установа и снятия детали с приспособления, создания дополнительных опор или возможности дополнительных перемещений, а также поворотов всего приспособления или отдельных его частей.

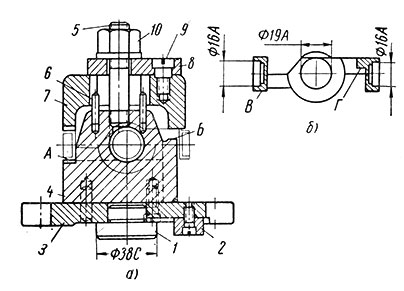

Процесс закрепления заготовки заключается в навинчивании гайки-барашка 9 на винт 7. Сверление отверстий производят через специальные кондукторные втулки 10, запресованные во втулки 2. При отвинчивании барашка 9 пружина 11 отводит прижим 6 от направляющей втулки 3. Для того чтобы извлечь обработанные детали, достаточно повернуть прижим 6 на 90°. Скосы на втулках 2 (вид А) сделаны для удобства снятия обработанных деталей. Одновременное закрепление двух деталей снижает вспомогательное время. Кондуктор устанавливают на основание настольного сверлильного станка без закрепления.

Рис. 120. Расточное приспособление к агрегатному станку

Приспособление (рис. 120, а) предназначено для растачивания четырех взаимно перпендикулярных отверстий (два сквозных ∅19А и два глухих ∅16А) в раме прибора (рис. 120, б). Приспособление устанавливают на столе агрегатного станка, базируют по пальцу 1 и шпонке 2 и прикрепляют болтами. Соосность и перпендикулярность отверстий обеспечивают точным расположением силовых головок станка. Заготовку устанавливают базовыми плоскостями В и Г на поверхности А и Б корпуса 4, одновременно надевают на него внутренней поверхностью (поверхности А и Б должны быть параллельны нижней плоскости плиты 3) и прижимают съемной планкой 7 при навинчивании гайки 10 на резьбовую шпильку 5. Крючкообразная планка 8, поворачивающаяся на винте 9, играет роль быстросъемной шайбы.