Что называют коэффициентами плавления наплавки и потерь

Дуговая сварка и резка металлов

Свойства сварочной дуги

рис.1. Характер распределения магнитных силовых линий вокруг сварочной дуги.

Электрическая дуга — это мощный источник тепла и света. Тепловая мощность дуги определяется уравнением

Доля основного металла в металле шва. Погонная энергия.

Независимо от типа и способа выполнения, сварной шов состоит из определенной доли основного и электродного металла. Количественное содержание того или иного металла в шве будет зависеть от вида сварки, величины сварочного тока, напряжения на сва. Подробнее

Ионизирующее действие материалов электродных покрытий, покрытий разных марок и флюсов.

Газы даже при температурах, намного превышающих комнатную, состоят из недиссоциированных молекул, т. е. являются изоляторами. Наличие в газе положительно и отрицательно заряженных ионов и электронов делает его проводником электрического тока.

Коэффициент плавления, наплавки, потери на угар и разбрызгивание, производительность сварки

На производительность процесса электрической дуговой сварки влияют следующие факторы: сварочный ток; коэффициент плавления ап, который указывает, сколько электродного металла плавится под действием сварочного тока в 1 а за единицу вр. Подробнее

КПД сварочной дуги

Электрическая энергия, потребляемая дугой, в основном превращается в тепло. Тепловую мощность электрической дуги можно принять равной тепловому эквиваленту q0 электрической энергии

q0 = 0,24·Iсв·Uд кал/сек,

Методы изготовления электродов для ручной дуговой сварки.

При массовом производстве электродов сухие смеси приготовляются заранее и хранятся в специальных закрытых емкостях.

Приготовление замеса (обмазочной массы) производят смешиванием готовой сухой смеси с определенным количеством раствора жи. Подробнее

Дуговая сварка лежачим электродом

В некоторых случаях может использоваться сварка лежачим электродом, заключающаяся в том, что в разделку стыкового соединения или в угол тавровых соединений укладывается толстопокрытый электрод, прижимаеиый к изделею медной накладкой сп. Подробнее

Вы здесь

Основные показатели процесса дуговой сварки

Коэффициент расплавления

При сварке метала шов образуется вследствие расплавления присадочного и проплавления основного металла. Расплавление присадочного металла характеризуется коэффициентом расплавления

где αр, — коэффициент расплавления; Gр — масса расплавленного за время t электродного металла, г; t — время горения дуги, ч; I — сварочный ток, А.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, веса покрытия, а также рода и полярности тока.

Коэффициент потерь

Коэффициент характеризует потери металла электрода на разбрызгивание, испарение и окисление.

Ψ = (Gр — Gн / Gр) ּ 100%,

где ψ — коэффициент потерь; Gн — масса наплавленного металла, г; Gp — масса расплавленного металла, г.

Коэффициент потерь зависит не только от состава проволоки и ее покрытия, но также и от режима сварки и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при сварке втавр, с разделкой кромок, чем при наплавке.

Коэффициент наплавки

Для оценки процесса наплавки вводят понятие коэффициента наплавки:

где αн — коэффициент наплавки; Gн — масса наплавленного за время t металла, г (с учетом потерь).

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Зависимость величины сварочного тока от диаметра электрода

При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью:

I = K ּ d,

где I— величина сварочного тока, А; К— коэффициент,зависящий от марки электрода (K = 40 ÷ 60; 40 — для легированных электродов, 60 — для углеродистых); d— диаметр электрода, мм.

Приведенная формула применима для электродов, имеющих диаметр 3—6 мм.

Зависимость между диаметром и величиной сварочного тока выражают так же следующей опытной формулой:

I = (m + n ּ d) ּ d,

где m=20; n = 6 (для ручной сварки стальными электродами).

Производительность процесса дуговой сварки

Производительность сварки определяется количеством наплавленного металла

G = αн ּ I ּ t,

где G — масса наплавленного металла, г.

Чем больше ток, тем выше производительность. Однако при значительном увеличении сварочного тока для применяемого диаметра электрода — последний может быстро нагреваться теплом Ленца — Джоуля, что резко понизит качество сварного шва, так как металл шва и зона сплавления основного металла будут перегреты. Необходимо отметить, что перегрев электрода увеличивает разбрызгивание металла.

Погонная энергия

Отношение эффективной тепловой мощности дуги (источника) qи к скорости перемещения дуги υ называется погонной энергией.

где υ — скорость перемещения дуги (скорость сварки ), см/с.

Погонная энергия — это количество тепла в калориях, введенное на единицу длины однопроходного шва или валика.

Полную тепловую мощность сварочной дуги приближенно считают равной тепловому эквиваленту ее электрической мощности

Q = 0,24Uд ּ I, кал/с,

где Uд — падение напряжения на дуге, В; I — величина сварочного тока, A; Q — тепловой эквивалент электрической мощности сварочной дуги, кал/с.

Количество тепла, введенное сварочной дугой в изделие в процессе его нагрева за единицу времени, называется эффективной тепловой мощностью сварочной дуги, которая является суммой тепловой энергии, выделяющейся в пятне дуги на изделии, вводимой в изделие при теплообмене со столбом дути и пятном на изделии и поступающей с каплями расплавленного флюса, электродного металла и покрытия:

qи = 0,24Uд ּ I ּ hи кал/с,

где qи — эффективная тепловая мощность сварочной дуги, кал/с; hи — эффективный к. п. д. процесса нагрева металла сварочной дугой.

hи = qи/0,24 ּ Uд ּ I.

Эффективным к. п. д. процесса нагрева металла сварочной дугой называется отношение количества введенного в металл тепла к тепловому эквиваленту электрической мощности дуги. Этот коэффициент характеризует эффективность процессов выделения тепла и теплообмена в дуговом промежутке по отношению к нагреву металла изделия и зависит в основном от способа сварки.

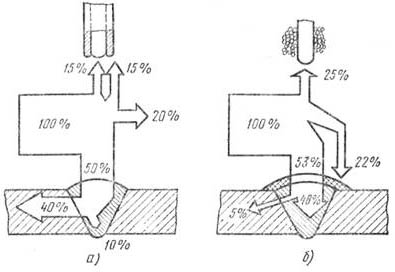

На рисунке приведен тепловой баланс тепла, выделяемый дугой, из которого видно, что более полно используется тепло дуги при автоматической сварке под флюсом. При увеличении длины дуги эффективный к. п. д. падает и возрастает с углублением дуги в ванну. При сварке металлическими электродами этот коэффициент мало зависит от рода, полярности и величины сварочного тока.

Тепловой баланс сварочной дуги при среднем для данного способа сварки режиме: а — ручная сварка покрытым электродом, б — автоматическая сварка под флюсом

Коэффициент наплавки электродов – в чем его значение

Содержание:

Электроды, применяемые в ручной дуговой сварке – это стержни, длина которых может достигать 450 мм. Изготавливаются электроды из сварочной проволоки, а сверху на них наносится специальное покрытие, которое выполняет следующие задачи:

Одной из основных характеристик этого сварочного материала является коэффициент расплавления и коэффициент наплавки электродов.

Что такое коэффициент расплавления электродов?

Во время проведения сварочных работ методом ручной дуговой сварки электрод расплавляется – именно это и помогает в образовании сварного шва. У каждого типа электродов имеется свой коэффициент расплавления, который высчитывается в зависимости от того, какая масса расплавленного электрода приходится на один ампер силы тока за промежуток времени горения дуги, равный одному рабочему часу.

При проведении сварочных работ следует учитывать, что не вся масса расплавленного электрода переносится в сварной шов, так как в данном случае присутствуют, кроме того, такие явления, как разбрызгивание расплавленного металла, его испарение, а также угар, вызываемый горением сварочной дуги. При этом уровень потерь металла электрода при сварке зависит от нескольких факторов:

Надо учитывать, кроме того, что потери металла электрода будут тем больше, чем выше плотность тока и длина сварной дуги.

Что такое коэффициент наплавки электрода?

Коэффициент наплавки электродов зависит от того, какого рода ток используется при проведении сварки (постоянный или переменный), какова его полярность (прямая или обратная). Также большое значение при определении коэффициента наплавки имеет то, какая именно проволока использовалась при изготовлении электрода и каков тип его покрытия. Кроме того, коэффициент наплавки зависит и от того, в каком пространственном положении выполняются сварочные работы.

Для определения коэффициента наплавки применяется следующая формула:

Gн – масса наплавленного металла за определенный промежуток времени (t), измеряется в граммах

I – сварочный ток, измеряется в амперах.

По своим значениям коэффициент наплавки, как правило, меньше, чем коэффициент расплавления из-за потерь металла в процессе сварки. Если коэффициент расплавления электродов, в зависимости от их типов, может составлять от 7 до 22 г/А-ч, то коэффициент наплавки при этом на 1-3 г/А-ч меньше. Но у некоторых типов электродов коэффициент наплавки может быть абсолютно равным коэффициенту расплавления, а если в составе покрытия электрода имеется порошок железа, то в этом случае коэффициент наплавки будет даже выше, чем коэффициент расплавления.

Вообще, номинальный коэффициент потерь во многом зависит от типа самого электрода и может колебаться от 3 до 30 процентов. А коэффициенты расплавления и наплавки для всех типов электродов определяется каждый раз экспериментальным образом.

Знание этих величин очень важно и для самого сварщика, который на их основе, определяет, сколько времени ему потребуется для образования качественного сварного соединения, и для сметчика, который с помощью этих коэффициентов определяет, сколько электродов потребуется при проведении сварочных работ.

Зависимость положения при сварке от толщины покрытия электрода и от коэффициента наплавки.

Толщина покрытия электрода может быть средней, большой и повышенной.

Итак, знание коэффициента наплавки электрода довольно важно при проведении сварочных работ. Именно от коэффициента наплавки зависит и качество подготовки к проведению сварочных работ – а именно, подготовка нужного количества электродов, что обеспечивает непрерывность работ, и качество выполнения самого сварного соединения, так как на основе знания коэффициента наплавки сварщик может определить, в каком положении ему лучше всего производить работы и сколько времени для этого потребуется.

Производительность расплавления и наплавки электродов.

Коэффициент расплавления. При сварке металла шов образуется вследствие расплавления присадочного и основного металла.

Расплавление присадочного металла характеризуется коэффициентом расплавления

σР – масса расплавленного за время t электродного металла, г;

t – время горения дуги, ч;

I – сварочный ток, А.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, массы покрытия, а также рода полярности тока.

Коэффициент потерь – характеризует потери металла электрода на разбрызгивание, испарение и окисление.

σР – масса расплавленного металла, г; σН – масса наплавленного, г.

Коэффициент потерь зависит от режима сварки и типа св. соединения.

Коэффициент наплавки. Для оценки процесса наплавки вводят понятие коэффициент наплавки.

σ – масса наплавленного металла, с учетом потерь;

I – сварочный ток, А

Зависимость величины сварочного тока от диаметра электрода.

При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью:

I – величина сварочного тока, А;

K – коэффициент зависящая от марки электрода;

d – диаметр электрода, мм.

Производительность процесса дуговой сварки

Определяется количеством металла

αН – коэффициент наплавки, г/(А´ч);

I – сварочный ток, А;

Чем больше ток, тем выше производительность. Однако увеличение тока приводит к перегреву сварного шва и увеличению разбрызгивания.

Основы металлургии сварки

Металлургические процессы при сварке характеризуются сосредоточенной на маленьком участке металла, большой температурой, высокой скоростью кристаллизации расплавленного металла сварочной ванны и небольшим его объемом, а также сложными физическими и химическими явлениями протекающими при переходе расплавленного металла электродного стержня в сварочную ванну и взаимодействием его и металла сварочной ванны с окружающей газовой средой, шлаками расплавленных покрытий и основным металлом.

Химическое сродство электронов к кислороду.

Сродство электронов к кислороду, а следовательно и их сила раскисления не является постоянной величиной или свойством присущим только тому отдельному элементу, а зависит от концентрации элемента раскислителя в рассматриваемый момент, температуры при которой протекает реакция, и других факторов

Большая Энциклопедия Нефти и Газа

Коэффициент плавления зависит от материала электродного стержня и обмазки, покрывающей его поверхность, а также от рода и полярности тока, и колеблется в пределах от 8 до 14 г / а-ч для разных электродов. При сварке на постоянном токе электрод обычно дает лучшие результаты, если он используется на той полярности, при которой плавление идет медленнее. [1]

Коэффициент плавления зависит от силы сварочного тока, но эта зависимость заметно проявляется лишь при большой плотности тока. Большое влияние на этот коэффициент оказывают условия передачи теплоты источника металлу электрода. [2]

Коэффициент плавления электрода ал в некоторых литературных источниках называют коэффициентом расплавления и обозначают ар. [3]

Коэффициент плавления толстопокрытых электродов значительно уменьшается по сравнению с коэффициентом голых и тонкопокрытых электродов за счет того, что некоторое количество тепла дуги расходуется на плавление, испарение и разложение покрытия, но прямой зависимости аэ рт толщины покрытия нет. [4]

Почему коэффициент плавления а, в начале и конце плавления электрода разный. [5]

По коэффициентам плавления и наплавки рассчитывают потребность в электродном металле для сварного шва установленного сечения и скорости наложения шва. [7]

При сварке расщепленным электродом коэффициент плавления проволоки примерно на 20 % выше, чем при однодуговой сварке на тех же режимах. [12]

На производительность сварки оказывают влияние коэффициенты плавления и наплавки. При сварке в среде СО2 коэффициент наплавки значительно превышает коэффициент наплавки под слоем флюса. [15]