Что называют блокированием при проектировании промышленных зданий

Блокированное производственное здание

Блокированное производственное здание — это промышленное сооружение, укрепленное на основе типовых секций (унифицированных) и в котором размещаются разнообразные производства.

Благодаря методу проектирования, который основан на объединении нескольких цехов одного предприятия или разных помещений в один корпус, отрасль получила совершенно новую стадию развития межотраслевых унифицированных строительных решений, возникшую вследствие существенного роста объемов промышленного проектирования и строительства. Блокированное производственное здание дает возможность совершенствовать типовое проектирование в современных условиях быстро изменяющихся технологий.

Помимо этого секционное блокирование производственных цехов дает возможность компоновать различные по номенклатуре производимых изделий предприятия. Также их можно компоновать и по характеристикам мощности и производить поочередное строительство.

Впервые секционное блокирование применили в 1955 — 1956 году при типовом проектировании организаций мясной промышленности. В дальнейшем блокирование секционное нашло применение в типовом проектировании предприятий целого ряда отраслей (легкая, пищевая, машиностроение, химическая и многие другие). Во многих отраслях промышленности данные нововведения типового проектирования заменили имеющуюся практику, когда каждое отдельно взятое предприятие создавалось в виде самостоятельного хозяйства со своими личными тарными и ремонтно — механическими мастерскими, складами, кузницами вспомогательными цехами и т. д., из-за чего затруднялась унификация и увеличивалась стоимость эксплуатации и строительства.

Осуществление проектирования промышленных предприятий на основе блокирования секционного предоставляет существенные технико — экономичные преимущества. К примеру, кондитерский цех, городской молокозавод и хлебозавод, ранее располагавшиеся на трех территориях в четырех зданиях различного характера, при секционном блокировании соединяются в одно здание, в трех цехах которого расположены вышеупомянутые производства, а в четвертом общие — административно бытовые помещения. В результате такого совмещения затраты на строительство сокращаются практически до 13 процентов, а площадь территории заводской сокращается на 44 процента.

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Совершенствование промышленных зданий

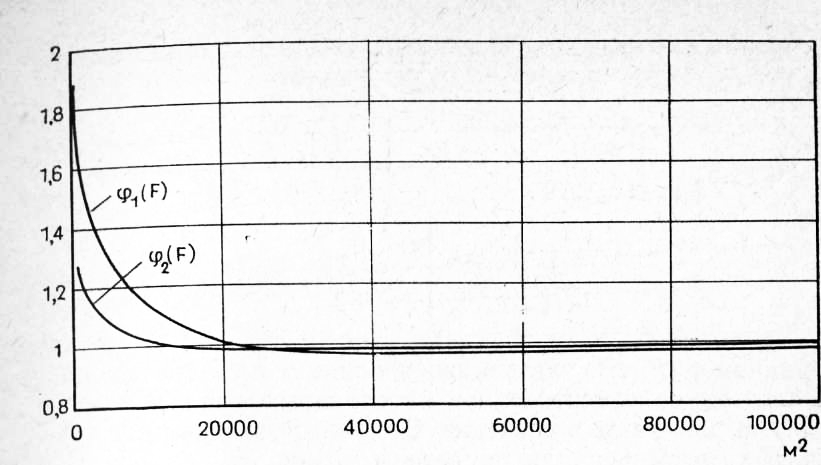

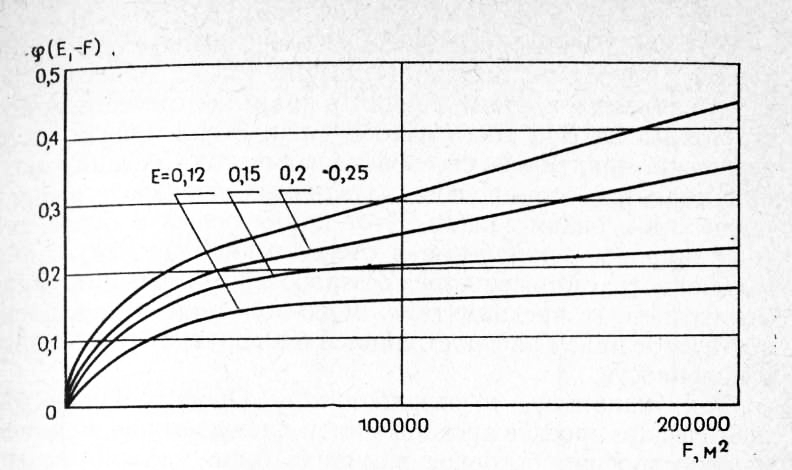

Площадь здания в существенной степени влияет на удельную (на 1 м2 площади) стоимость. Соответствующим образом построена и функция ср2 (F), отображающая изменение расходов на отопление и вентиляцию в зависимости от изменения площади здания.

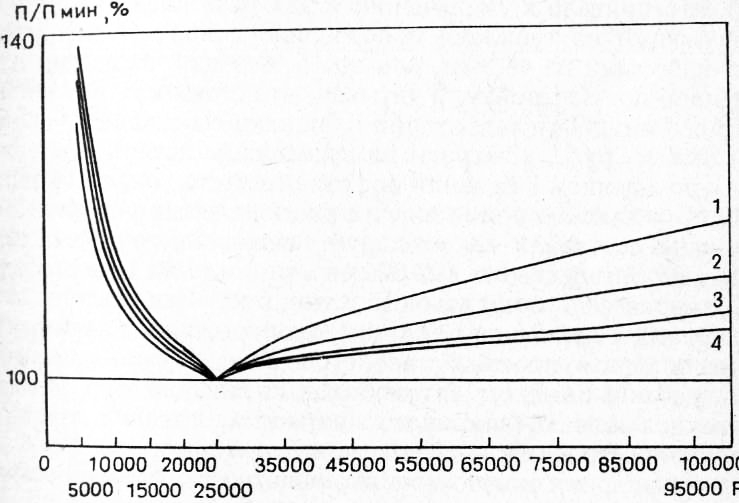

Из графиков видно, что с увеличением площади производственного здания заметно снижается стоимость единицы его производственной площади. Это объясняется не только изменением доли затрат в зависимости от размеров площади стеновых ограждений, но и спецификой геометрических параметров зданий, характерных для различных размеров площади. Важно подчеркнуть, что аналогичная зависимость характерна и для эксплуатационных расходов, поскольку с увеличением площади здания уменьшается удельная (на 1 м2 площади здания) площадь ограждающих конструкций и, следовательно, сокращаются затраты на поддержание заданных параметров микроклимата в производственных помещениях. Таким образом, для снижения удельных капитальных вложений и эксплуатационных затрат следует стремиться к увеличению площади производственных зданий, к их укрупнению. Однако укрупнение зданий может иметь и свои негативные последствия, поскольку оно связано с увеличением сроков строительства. В настоящее время этот фактор приобретает все большее значение, так как объемы незавершенного строительства в нашей стране все еще не снижаются.

Одним из путей решения этого вопроса является компоновка зданий из секций, каждая из которых способна производить заданную продукцию без завершения строительства всего корпуса. Опыт такого строительства в отрасли точного машиностроения подтверждает целесообразность блочно-секционного принципа компоновки зданий, который обеспечивает большой экономический эффект.

Анализ проектов, выполненных в последние годы институтами Главстройпроекта Госстроя СССР, показывает, что количество мелких зданий в практике отечественного строительства еще достаточно велико. Эффективным, проверенным практикой способом увеличения площади зданий является блокирование различных производственных процессов в одном здании. Этот прием нашел в последние годы широкое применение в отечественной практике промышленного строительства. Разработанный впервые применительно к предприятиям мясо-молочной промышленности, этот прием распространился и на другие отрасли промышленности.

Так, например, в разработанном Промстройпроектом техническом проекте промышленной площадки предприятия машиностроения основное внимание было уделено максимальному блокированию производств и укрупнению зданий, что привело к уменьшению в два раза числа зданий и сооружений на генплане и позволило сократить территорию площадки на 48,3 га, или на 15% общей площади, отведенной под застройку. Учитывая, что стоимость инженерного освоения 1 га территории площадки составляет в среднем 84 тыс. руб., а затраты на возмещение потерь и в связи с отчуждением 1 га земли под строительство около 14 тыс. руб., — общая экономия за счет рациональных решений по генплану составила 4,9 млн. руб., снижение трудовых затрат в строительстве на 197 500 чел.-дн., или на 1 га освоенной территории составило 15,3 тыс. руб. Великолепными примерами реализации принципа блокирования различных цехов в одном производственном здании служат корпуса Волжского и Камского автомобильных заводов, Усть-Илим-ского целлюлозно-бумажного комбината, гиганта атомного машиностроения — «Атоммаша» и многих других. В настоящее время можно констатировать, что блокирование цехов основного производства в одном или нескольких крупных производственных корпусах широко применяется в практике промышленного строительства нашей страны.

Однако принцип блокирования может и должен быть распространен не только на цехи одного предприятия. Особое значение это положение приобретает при строительстве промышленных и коммунальных предприятий в черте города. К ним прежде всего следует отнести молочные и мясоперерабатывающие заводы, хлебозаводы, склады продовольственных и промышленных товаров, холодильники и овощехранилища, коммунальные гаражи, прачечные, предприятия по ремонту мебели и др. Для современной практики типично строительство этих предприятий в виде отдельных объектов, размещаемых на обособленных площадках с полным набором подсобных производств (табл. 21). Подобный подход характерен как при рассредоточенном в структуре городской застройки размещении предприятий, так и при включении их в состав промышленных узлов. Анализ практики строительства рассматриваемых объектов показывает, что отмеченная ситуация вызвана в основном односторонним узковедомственным подходом к проектированию объектов обслуживающей город промышленности. Исследования, выполненные в ЦНИИпромзданий Госстроя СССР, доказали целесообразность территориальной интеграции рассматриваемых предприятий на основе нового структурного элемента города — промышленно-коммуналь-ной зоны. Так как предприятия, входящие в состав промыш-ленно-коммунальной зоны, по санитарной характеристике относятся к IV—V классу вредности, их целесообразно размещать в городской черте, в непосредственной близости от жилой застройки. В этом случае удается существенно снизить стоимость транспортных перевозок, а также решить ряд социальных задач, в том числе сократить затраты времени на трудовые поездки и повысить занятость женского населения. Кроме того, возникает возможность использовать эстетический потенциал промышленной застройки для придания индивидуальных черт массовой жилой застройке, а это способствует решению одной из важных задач, стоящих перед архитекторами сегодня, — организации производственно-селитебных образований.

Застройка промышленно-коммунальных зон должна осуществляться не отдельными предприятиями, а на основе их группировки в специальные комплексы, образуемые из производств с близкими строительно-технологическими и санитарными требованиями, что обеспечивает возможность широкого использования секционного блокирования зданий.

В соответствии с этими требованиями может быть организовано 5 комплексов:

— торгово-складской, включающий склады продовольственных и промышленных товаров, распределительный холодильник, плодоовощную базу, фабрику-заготовочную;

— пищевой промышленности в составе хлебопекарных, пивоваренных производств, кондитерской фабрики, мясоперерабатывающих и молокоперерабатывающих производств;

— транспортных хозяйств, имеющих в своем составе гаражи автобусов и такси, станции технического обслуживания и др.;

— коммунального обслуживания, включающего комплексную базу служб эксплуатации инженерных сетей и сооружений города, базу дорожных и уборочных машин;

— бытового обслуживания населения, в котором сгруппированы фабрика-прачечная, фабрика-химчистка, предприятия по ремонту бытовых машин и приборов, ремонту и пошиву обуви и т. д.

Для промышленно-коммунальных зон, состоящих из полного или частичного набора перечисленных выше комплексов, должно предусматриваться кооперирование объектов вспомогательного и подсобного назначения, а также инженерных, сетей и транспортных коммуникаций.

Изложенные выше принципы размещения предприятий в промышленно-коммунальных зонах прошли широкую экспериментальную проверку на ряде объектов. Одним из первых был сооружен комплекс пищевых предприятий в Геленджике. Этот комплекс сформирован из 6 производств — хлебозавода, молокозавода, пивзавода, фабрики-заготовочной, холодильника и овощехранилища. Вместо 10 зданий по соответствующим типовым проектам было сооружено два 1-этажных здания высотой до низа несущих конструкций 6 м шириной 48 м и длиной соответственно 204 и 216 м.

Комплекс предприятии торговли и пищевои промышленности в Нижневартовске сформирован из хлебозавода, молокозавода, пивзавода, винзавода, фабрики-заготовочной, холодильника, промтоварной базы и овощехранилища. Все 8 производств размещены в двух 1-этажных зданиях высотой 6 м, шириной 72 м и длиной соответственно 132 и 324 м. Кроме того, возведено еще одно здание вспомогательного назначения. При привязке соответствующих типовых проектов пришлось бы построить 21 здание.

Мясо-молочный комбинат в Нижневартовске размещен в четырех зданиях и сформирован из двух производств — мясоперерабатывающего и молочного заводов. Основные производства размещены в одном 2-этажном здании с высотой этажей 4,8 м, шириной 36 м и длиной 108 м. В соответствии с типовыми проектами этих предприятий необходимо было бы построить 11 зданий.

Промышленно-коммунальная зона в Тобольске сформирована из пяти комплексов, объединяющих предприятия торговли, пищевой промышленности, автомобильного транспорта, культурно-бытового и коммунального назначения. В общей сложности в промышленно-коммунальную зону входит 21 предприятие и 7 объектов общеузлового назначения. Вместо 68 зданий по типовым проектам было запроектировано 34.

Промышленно-коммунальная зона в Усть-Илимске сформирована из пяти многоэтажных комплексов, объединяющих 14 предприятий пищевой промышленности, торговли и коммунально-бытового обслуживания. Количество зданий на этом объекте удалось уменьшить с 43 до 21.

Промышленно-коммунальная зона г. Старый Оскол состоит из комплексов предприятий торговли, пищевой промышленности, автотранспортных предприятий, предприятий коммунального обслуживания и общеузловых объектов. Вместо 47 зданий по типовым проектам было запроектировано 22.

Высокая эффективность блокирования предприятий промышленно-коммунального назначения послужила основанием для разработки предложений по соответствующим типовым решениям для вновь строящихся городов различной численности. Целесообразность такого решения имеет на своей площадке 51 здание, из которых в 28-и площадью от 1000—4000 м2 располагаются подсобные производства, а 11-и площадью от 270 до 3800 м2 — склады, в то время как корпуса основного производства располагают площадью 22 400—53 200 м2.

Авторемонтный завод имеет основное производство, располагаемое в корпусе площадью 23 559 м2 и 40 подсобных и складских зданий площадью от 90 до 900 м2.

Агрегатный завод в г. Людинове имеет 38 корпусов с одним производственным корпусом площадью 71 000 м2 и 37 со зданиями подсобного и складского назначения площадью от 240 до 1770 м2.

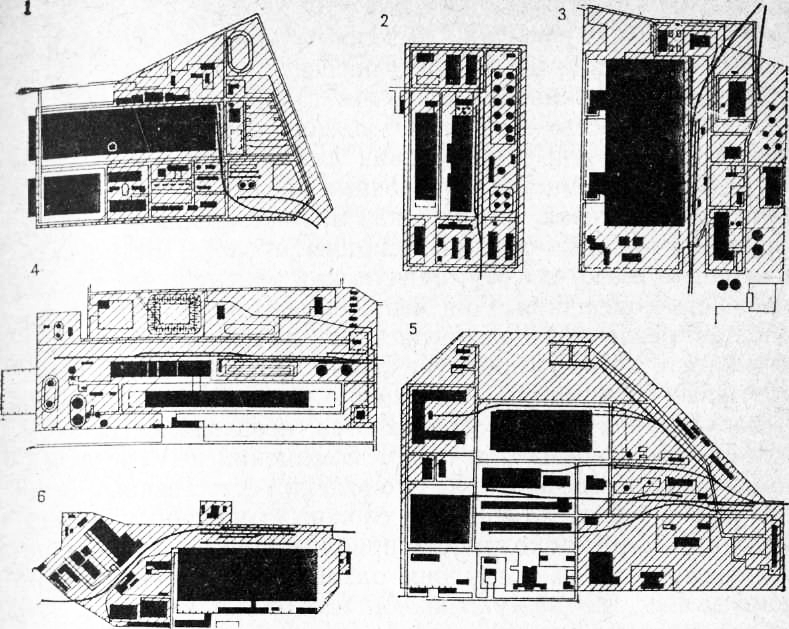

Во всех трех перечисленных выше объектах подсобные и складские объекты на генплане занимают более половины общей территории предприятия. Следует отметить, что приведенные примеры, к сожалению, не являются единичными. На рис. 7 приведены генпланы предприятий ряда отраслей промышленности, на которых вокруг крупных зданий основного производства располагается множество мелких зданий вспомогательного и складского назначения.

Повышение экономичности зданий подсобного и складского назначения должно идти по пути блокирования располагаемых в них технологических процессов. При этом блокирование может осуществляться в отдельно стоящих зданиях достаточно большой площади, зданиях, пристроенных к основному производству, и в помещениях, сблокированных с помещениями основного производства, т. е. располагаться под одной крышей с основным производством.

Каждое из перечисленных трех направлений должно найти экономически и функционально обоснованную область применения.

Соответствующие исследования начаты в десятой пятилетке в ЦНИИпромзданий, работающем по указанной проблеме с рядом проектных институтов.

Параллельно с разработкой конструктивных вариантов встроенных помещений с целью индустриализации их возведения начались работы по унификации параметров таких помещений. Анализ практики проектирования показал, что площадь встроенных помещений в одноэтажных производственных зданиях в среднем составляет около 20%, однако существенно колеблется (от 3 до 43%) в зависимости от размещаемого в здании технологического процесса. По назначению встроенные помещения используются для производственных целей (19%), подсобных помещений (46%), складских помещений (17%), вспомогательных помещений (15%) и лабораторий (3%).

Из приведенных данных видно, что наибольший объем встроенных помещений приходится на долю подсобных производств. Анализ показывает, что их номенклатура также достаточно велика и превышает 90 наименований. Площадь некоторых видов подсобных производств, размещаемых во встроенных помещениях, составляет от общей площади таких производств: энергоснабжение — 21%, теплоснабжение — 2%, водоснабжение и канализация — 2%, газо-и воздухоснабжение — 67%, транспортные службы — 1%, ремонтные службы — 7%. Наибольшая номенклатура помещений, состоящая из 24 наименований, присуща энергоснабжению: трансформаторные подстанции, электрощитовые, агрегатные и др. Наибольшую площадь (67%) занимают помещения служб газо- и воздухоснабжения,что оказывает значительное влияние на выбор их объемно-планировочных решений. Вентиляционное оборудование при расположении на перекрытии создает большие нагрузки и требуе-i обслуживания подъемно-транспортным оборудованием, устройства отверстий большого сечения в перекрытиях и стенах или перегородках для воздуховодов.

Анализ объемно-планировочных решений встроенных помещений показал, что они, как правило, зависят от принятой в 1-этажных зданиях ширины пролета. Встроенные помещения имеют высоту, равную или меньшую чем высота основного помещения. При меньшей высоте встроенные помещения различного назначения, как правило, объединяются в блоки, которые преимущественно располагаются вдоль наружных стен зданий. Размещение встроенных помещений у наружных стен обусловливается необходимостью устройства выходов из отдельных помещений непосредственно наружу, обеспечение ряда помещений естественным освещением, ввода в помещения сложных наружных коммуникаций. При необходимости приближения встроенных помещений к производству они размещаются между колоннами в зоне, не обслуживаемой мостовыми кранами, или в средней части пролетов.

Для вспомогательных помещений используют также од-но- и многоэтажные вставки, пересекающие здание в средней части на всю длину или ширину. Число вставок и их размеры определяются размерами соответствующих помещений. Анализ показывает, что во вставках возможно размещать до 70% всех помещений подсобного назначения.

Анализ расположения помещений показал, что площадь во вставках составляет 21% общей площади встроенных помещений, площадь выгороженных помещений (одной высоты с основным зданием) — 28%; встроенных в пролеты — 51%. Одноэтажные помещения составляют 39%, двух-и многоэтажные — 47%, на антресолях расположено 14% встроенных помещений. В цокольных и подвальных этажах подсобные помещения располагаются лишь в исключительных случаях.

Встроенные помещения, как правило, имеют унифицированные параметры. Так, в каркасном решении сетки колонн принимаются равными 6 X 6, 6 X 9 или 6 X 12 м, а высота этажей, кратной 0,6 м. В небольших помещениях площадью до 60 м2 иногда используется шаг колонн, равный 3 или 4,5 м. В помещениях с несущими стенами встречаются неунифицированные параметры объемно-планировочных решений.

Размещение встроенных помещений во вставках позволяет высвободить дополнительно производственные площади увеличивает площади, обслуживаемые мостовыми кранами, способствует созданию более четкого технологического процесса, уменьшает площадь затемненных помещений и позволяет более широко применять естественную вентиляцию. Анализ показывает, что во вставках может быть размещено до 70% помещений подсобно-вспомогательного назначения.

Анализ практики проектирования подтверждает разнообразие объемно-планировочных и конструктивных решений даже одинаковых по назначению помещений, нерациональное использование площади и объема производственного здания при расположении встроенных помещений с высотой, меньшей высоты основного помещения. Эти факты свидетельствуют о необходимости дальнейшей работы по упорядочению решений встроенных помещений с соответствующим дополнением номенклатуры действующих серий типовых конструкций.

Большое количество мелких отдельно стоящих зданий подсобно-вспомогательного назначения объясняется необоснованной привязкой типовых проектов без их блокирования. Для максимального блокирования подсобных производств и складов необходимо изменить типовые технологические проектные материалы по разным видам подсобных производств и складов с учетом утвержденных унифицированных габаритных схем зданий.

Следует отметить, что для подсобных и вспомогательных производств нельзя отказаться от типовых технологических проектных материалов и перейти на обычный способ проектирования, применяемый при разработке проектов основного производства. Это объясняется отсутствием в проектных отраслевых институтах квалифицированных специалистов по технологическим процессам, располагаемым в подсобных и вспомогательных зданиях. В этой ситуации отсутствие типовой проектной документации может снизить качество разрабатываемых проектов.

Анализ компоновок помещений подсобных производств в ряде отраслей промышленности показывает, что при блокировании отдельные помещения могут иметь различную форму (прямоугольную, квадратную) с разными размерами сторон. Местоположение их может изменяться без нарушения технологической последовательности процесса. В здании-секции отдельные производства могут размещаться в основном по трем компоновочным вариантам: с одной наружной стеной, с двумя наружными стенами, с тремя наружными стенами. Так, например, компрессорная, кислородная, азотная станции могут размещаться в здании-секции по трем перечисленным вариантам, а котельные, кислородно-газификациочные станции, как правило, по третьему варианту.

Типовые технологические проектные материалы должны включать технологическую, электротехническую и киповскую части проекта, а архитектурно-строительная часть должна быть в виде задания на проектирование, включающего указания по проектированию фундаментов под оборудование. Кроме того, эти материалы должны содержать рекомендации по возможным решениям блокирования данного объекта.

Анализ практики проектирования показывает, что набор подсобных производств и складов промышленных предприятий, даже одинаковых по выпускаемой продукции и мощности, не постоянен, и в зависимости от конкретных условий качественно и количественно изменяется. В этих условиях типовые комплексные проекты, в которых технологическая и строительная части разработаны с одинаковой степенью подробности, следует сохранить лишь для производств и складов, которые по санитарным, противопожарным и другим нормативным указаниям не подлежат блокированию с помещениями иного назначения.

Изложенный выше принцип блокирования подсобно-вспомогательных производств был проверен в экспериментальном проектировании зданий энергоснабжения предприятий машиностроения. В табл. 23 приведен состав четырех вариантов сблокированных производств, выбранных по условиям наиболее частого применения.

Все четыре варианта запроектированы в виде одноэтажного здания с пролетами 18 м и высотой 7,2 м, за исключением котельных залов в вариантах III и IV, где высота принята 14,4 м. Для зданий использованы типовые несущие и ограждающие конструкции.

Несколько по-иному решена задача блокирования вспомогательных производств на химических предприятиях. Многие производства химической промышленности характеризуются высоким уровнем автоматизации. А это позволяет обеспечить дистанционное управление технологическими процессами, при котором персонал находится в помещениях КИП, поэтому на химических предприятиях строится большое количество небольших по площади зданий КИП и других вспомогательных служб. В результате усложняется строительный процесс и не обеспечивается архитектурное единство в облике предприятий.

По данным отдела типового проектирования Госстроя СССР, годовой эффект за счет блокирования названных производств может достигать 50 млн. руб.

Навигация:

Главная → Все категории → Совершенствование промышленных зданий

Лекция №9. Тема 2.7.Основные принципы проектирования промышленных зданий и их конструктивные решения

Взаимное расположение, объемно-проектировочное решение зданий и сооружений производств по переработке полимерных материалов должны соответствовать требованиям строительных норм и правил СНиП 11 – П.2 – 62 «Производственные здания промышленных предприятий. Нормы проектирования » и СНиП 11 – П.1 – 62 «Складские здания и сооружения общего назначения. Нормы проектирования» [13,14].

Основной задачей размещения схемы производственного процесса в пространстве с учетом характера и размеров здания, а также габаритов и конфигурации помещений является отыскание оптимального решения, которое должно полностью удовлетворять требованиям рациональной организации технологического процесса и отвечать экономичности и целесообразности строительных приемов возведения зданий. Комплексное пространственное размещение технологической схемы с учетом транспортных, противопожарных и санитарно-технических требований определяет расположение производственных помещений и конфигурацию здания.

Качественный уровень зданий и сооружений определяется их капитальностью (степенью долговечности, степенью огнестойкости), эксплуатационными требованиями, а также предъявляемыми к ним архитектурными требованиями.

Эксплуатационные требования должны обеспечивать нормальную эксплуатацию здания или сооружения в течение всего срока их службы и определяются для производственных зданий размерами пролетов помещений, технической оснащенностью, удобством монтажа и демонтажа оборудования, а также устойчивостью против агрессивных воздействий природного или производственного происхождения.

Классификацию проектируемых зданий и сооружений производят в зависимости от следующих признаков: размеров и мощности проектируемого предприятия; концентрации материальных ценностей и уникального оборудования, устанавливаемого в здании.

По совокупности всех этих признаков здания и сооружения промышленных предприятий подразделяют на четыре класса. К первому классу относятся здания и сооружения, к которым предъявляются повышенные требования; к второму и третьему классам относят здания, удовлетворяющие средним требованиям; к зданиям четвертого класса предъявляют минимальные требования.

Долговечностью называют качество зданий, определяемое сроком их службы без потери требуемых эксплуатационных качеств.

Установлены следующие степени долговечности:

Первая степень – с повышенным сроком службы (ориентировочно более 100 лет);

Вторая степень – со средним сроком службы (ориентировочно от 50 до 100 лет);

Третья степень – с пониженным сроком службы (ориентировочно от 20 до 50 лет).

Степень огнестойкости здания и сооружения характеризуется группой возгораемости и пределом огнестойкости основных строительных конструкций и установлена СНиП 11–А.5–70 «Противопожарные нормы проектирования зданий и сооружений».

По возгораемости строительные материалы и конструкции делят на две группы: трудносгораемые и сгораемые [13].

Предел огнестойкости строительной конструкции определяется временем в часах от начала испытания ее на огнестойкость до возникновения одного из следующих признаков:

1. Образования в конструкции сквозных трещин или отверстий, через которые проникают продукты сгорания или пламени;

2. Повышение температуры на необгораемой поверхности конструкции в среднем более чем на 140оС или в любой точке этой поверхности более чем на 180оС по сравнению с температурой конструкции до испытания;

3. Потеря конструкцией несущей способности (обрушение).

По огнестойкости здания и сооружения подразделяют на пять степеней. К первой степени огнестойкости относятся здания и сооружения, все элементы которых выполнены из несгораемых конструкций. В зданиях второй степени огнестойкости все элементы выполняются из несгораемых конструкций, кроме наружных стен из навес-ных панелей и фахверка и перегородок, которые выполняются из трудносгораемых конструкций. В зданиях третьей степени огнестойкости несущие стены, стены лестничных клеток и колонны – несгораемые; несущие конструкции межэтажных перекрытий и чердачных перекрытий и перегородки – трудносгораемые; плиты, настилы и другие несущие конструкции покрытий – сгораемые. В зданиях четвертой степени огнестойкости все элементы здания трудносгораемые, за исключением сгораемых несущих конструкций покрытий. К пятой степени огнестойкости относят здания, у которых все элементы сгораемые.

Степень огнестойкости зданий должна приниматься для зданий первого класса не ниже второй степени; второго класса – не ниже второй степени; третий и четвертый – не нормируется.

Все виды производственных операций, с точки зрения пожарной опасности, разделяются на шесть категорий: А, Б, В, Г, Д, Е. В связи с этим помещениям отделений и цехов, где производятся эти операции, присваиваются те же категории.

К категории Б относятся помещения, в которых осуществляется производство и обработка горючих, легковоспламеняемых жидкостей и веществ (уайт-спирт, этиленгликоль, бутиловый спирт, масла и т.д.) с температурой вспышки паров свыше 45оС. Здания этой категории могут быть трехэтажными, если они выполнены из полуогнестойких материалов, и до пяти этажей при выполнении их из огнестойких материалов.

К категории В относятся помещения, в которых производится выработка и обработка твердых горючих, но трудно воспламеняемых веществ и изделий..

К категории Г относятся помещения, в которых производится выработка и обработка невозгорающихся материалов, изделий, веществ, если обработка их производится в горячем, расплавленном или раскаленном состоянии.

К категории Д относятся помещения, в которых осуществляется производство и обработка невозгорающихся материалов и изделий в холодном состоянии.

Объемно-планировочные и конструктивные решения вновь строящихся и реконструируемых предприятий необходимо принимать с учетом:

— максимального блокирования основных производственных цехов, вспомогательных и обслуживающих объектов, цеховых контор, конструкторских бюро, бытовых помещений и т.д.;

— унификации объемно-планировочных решений, основных строительных параметров (пролета, шага колонн, высот) нагрузок и конструкций;

— возможности изменения технологического процесса заменой и перестановкой оборудования, без необоснованного увеличения объемов и стоимости зданий;

Объемы строительства должны быть максимально простыми по компоновке.

К недостаткам одноэтажных зданий следует отнести увеличение площади занимаемого земельного участка и большую площадь кровельных покрытий, что влечет за собой большие теплопотери.

Размеры пролетов и шагов колонн одноэтажных зданий следует назначать кратными 6 м. Иногда допускается девятиметровые пролеты. Размеры пролетов многоэтажных зданий назначаются кратными 3 м, шаги колонн – равным 6 м.

Высоты (от пола до низа несущих конструкций покрытий на опоре) одноэтажных зданий назначаются кратными 0,6 м, но не менее 3 м. Высоты этажей многоэтажных зданий назначаются кратными 0,6 м, но не менее 3 м. Высота помещений от пола до низа выступающих конструкций покрытия должна быть не менее 2,2 м. Высоту помещения и оборудования в местах регулярного прохода людей принимают не менее 2 м, а в местах не регулярного прохода людей – не менее 1,8 м.

Производства, наиболее опасные по взрыву или пожару следует, если это допускается технологией, размещать:

— в одноэтажных зданиях у наружных стен;

— в многоэтажных – на верхних этажах.

Производства изделий из полимерных материалов могут размещаться в одном здании. При этом производства с одинаковой вредностью и пожарной опасностью необходимо группировать и размещать смежно, отделяя наиболее вредные участки от менее вредных. Производства изделий из термопластов (отделения литья, выдувных, вакуумформованных изделий, производство труб) при переработке одного и того же сырья могут размещаться в общем зале.

Производственные помещения, как правило, следует размещать у наружных стен для обеспечения естественной освещенности и аэрации.

Между производственными и бытовыми помещениями следует размещать коридоры и тамбуры.

Вновь проектируемые производства из пластмасс методом прессования, как правило, следует размещать в отдельных корпусах. То же относится к производству и переработке стекловолокнистых материалов. Отделения (участки) таблетирования должны размещаться в одноэтажных зданиях у наружных стен, а в многоэтажных – в верхнем этаже.

Участки приготовления красок и нанесения печати в производстве изделий из полимеров должны размещаться в одноэтажных зданиях.

Цехи по производству изделий из фторопластов со всеми вспомогательными отделениями рекомендуется размещать в одноэтажных многопролетных зданиях. Все производственные помещения таких цехов должны быть изолированными.

Проектированию зданий и сооружений промышленного назначения всегда сопутствует проектирование вспомогательных зданий и помещений: бытовых, общественного питания, здравпунктов, заводоуправлений, цеховых контор, кабинетов по технике безопасности. Вспомогательные помещения следует размещать, как правило, в пристройках к производственным зданиям шириной 12 м. В случаях, когда такое размещение противоречит требованиям аэрации производственных зданий и помещений или при невозможности защиты от производственных вредностей, вспомогательные помещения следует размещать в отдельных зданиях. Такие здания следует соединять с производственными помещениями отапливаемыми переходами.

При строительстве промышленных зданий применяют в основном типовые сборные элементы конструкций, деталей и узлов. К типовым конструкциям относят конструктивные элементы зданий и сооружений (колонны, плиты перекрытий и покрытий, балки, фермы, стеновые панели, ворота, двери, пролеты окон и фонарей), изготовляемые на заводах по соответствующим чертежам. Все эти конструкции унифицированы. Типизация и унификация конструктивных элементов зданий снижает стоимость промышленного строительства, ускоряет и улучшает его качество.

Основными материалами для несущих конструкций одноэтажных и многоэтажных зданий является сборный железобетон. Стальные конструкции проектируются лишь для высоких многоярусных зданий, в которых необходимо смонтировать тяжелое технологическое оборудование.

Кроме зданий на предприятии имеются инженерные сооружения, к которым относятся трубопроводы, теплотрассы, емкости (силосы, резервуары), башни, а также дороги и эстакады.

Промышленные здания состоят из отдельных частей – фундаментов, стен, перекрытий, каркаса, покрытий, перегородок, лестниц, окон, дверей и полов.

Элементы зданий, воспринимающие силовые и температурные нагрузки и передающие их через фундамент на грунт, называются несущими конструкциями.

Элементы зданий, защищающие внутренние помещения от воздействия внешней среды или отделяющие одно помещение от другого, называются ограждающими конструкциями. В качестве материала для ограждающих конструкций используют железобетон, каменную кладку, металл (сталь и алюминиевые сплавы), дерево и пластмассы.

Габаритные размеры железобетонных унифицированных колонн, балок, ферм, плит настила и покрытий, стеновых панелей и фундаментов приведены в работах [13,14].

Фундаменты и фундаментные балки. В зависимости от характера действующих на фундамент усилий, несущей способности и глубины промерзания грунтов, наличия грунтовых вод, коммуникаций, подвалов, массы оборудования и его габаритов, с учетом типа промышленного здания, требований экономики и капитальности проектируют фундаменты:

— столбчатые (отдельно стоящие);

— свайные и сплошные – в виде монолитной железобетонной плиты под всей площадью здания.

Ленточные фундаменты устраивают в слабых и просадочных грунтах при тяжелых нагрузках. Их выполняют из сборного или монолитного железобетона.

Сборные ленточные фундаменты в настоящее время делают из крупных бетонных и железобетонных блоков – подушек различных размеров, которые определяют расчетом или принимают типовыми.

Свайные фундаменты проектируют в случаях залегания у поверхности земли слабых слоев грунта или с высоким расположением уровня грунтовых вод. Железобетонные сваи выпускают квадратного или прямоугольного сечения. При небольших давлениях на свайные фундаменты применяют сваи длинной 4-7 м с сечением 200-250 мм, а при длине 6-10 м 300-350 мм. После забивки свай в проектное положение головные части их выравниваются и связываются монолитным или сборным железобетонным ростверком, который одновременно служит подколонником.

Фундаменты столбчатые наиболее распространены для каркасных одноэтажных и многоэтажных зданий. В этом случае для каждой колонны каркаса здания проектируют отдельный фундамент с подколонниками стаканного типа, а стены возводят с опорой на фундаментные балки.

Железобетонные подколонники выполняют со стаканами, в которые устанавливается колонна. Подколонник устанавливается на плиту.

Фундаментные балки (рандбалки) служат для опирания самонесущих или навесных стен промышленного здания.

При шаге колонн 6 м железобетонные балки выпускают таврового сечения высотой 400 мм с шириной полки 300, 400 и 520 мм, при длине 4950 мм.

Стыковка железобетонных колонн может быть осуществлена путем выпусков арматуры, ее сварки и заделки бетоном или с помощью анкерных болтов.

Колонны служат основой каркаса зданий и они имеют квадратное или прямоугольное сечение. Заделку колонн в стакан фундамента производят на 750 мм в зданиях без мостовых кранов, а с мостовыми кранами на глубину 850 мм.

На колонны устанавливаются ригели перекрытий многоэтажных зданий для пролетов 6 и 9 м, которые имеют высоту 800 мм. Ригели имеют железную арматуру, т.е. они все армированы. Ригели служат опорами для перекрытия между этажами. На ригели устанавливают плиты перекрытий коробчатого типа.

Железобетонные балки и фермы. Их применяют для пролетов от 6 до 18 м в покрытиях промышленных зданий с односкатными, двухскатным и плоским профилем кровли (крыши). В двухскатных балках уклон скатов 1-12. С целью снижения массы в балках делают отверстия.

Стены и стеновые панели. Стены из железобетонных и ячеистобетонных панелей обладают высоким качеством и уменьшают трудоемкость на 30-40 %, чем стены из кирпича. Длина панелей 6-12 м, высота 1,2 и 1,8 м и толщина 200, 240, и 300 мм. Стеновые панели и перегородки могут быть выполнены из разных материалов.

Окна и фонари. Конструктивные решения по заполнению оконных проемов в промышленных зданиях зависят от особенностей технологии производства, температурно-влажностного режима и экономических соображений. В настоящее время заполнение оконных проемов проектируют с железобетонными, металлическими и деревянными переплетами.

Деревянные переплеты (рамы) более просты в изготовлении, дешевы, но менее долговечны, их часто надо красить и т.д.

Двери промышленных зданий ГОСТ 14624-69 по назначению делят: на эвакуационные, транспортные (для провоза изделий и оборудования) и запасные. По местоположению – на наружные и внутренние.

Полы промышленных зданий. Стоимость конструкций полов составляет 12-15 % от полной стоимости промышленного здания. Выбор типа и конструкции полов промышленных зданий зависит от технологического процесса производства с учетом его специфики и условий их эксплуатации.

Полы в одноэтажных зданиях устраивают непосредственно по грунту, а многоэтажных – по железобетонным плитам.

Конструкция пола состоит из покрытия(чистый пол, прослойки, стяжки, гидроизоляции и основания).

Покрытие – это верхний слой пола (одежда), материал которого дает наименование различным типам полов. Покрытие может быть сплошное или штучное (ленолиум – сплошное, кафель – штучное).

Прослойка является соединительным слоем (клеевым слоем) между покрытием, например, ленолиумом и стяжкой.

Стяжка – выравнивающий слой под покрытием пола. Она образует жесткую корку с ровной поверхностью для покрытий рулонного типа.

Гидроизоляцию применяют в тех случаях, когда пол подвергается воздействию сточных вод или грунтовых вод, а также агрессивных производственных жидкостей.

Основанием для полов одноэтажных зданий является уплотненный грунт и железобетонные перекрытия в многоэтажных зданиях.

Лестницы и лифты. Лестницы промышленных зданий подразделяются на:

— входные (основные) и второстепенные – для сообщения между этажами и для эвакуации людей;

— служебные (цеховые) – для обслуживания оборудования и механизмов;

— пожарные и аварийные – для случаев пожара и аварий.

По конструкции проектируют следующие типы лестниц:

1. Сборные железобетонные с отдельными маршами и площадками;

2. Сборные железобетонные из штучных ступеней со стальным или железобетонным посоурам;

3. С железобетонными маршами и площадками, выполненными монолитно;

4. Стальные с площадками (служебные, аварийные и пожарные). Стальные лестницы устанавливают внутри цехов и снаружи промышленных зданий с шириной марша не менее 0,7-0,8 м.

Лифты (пассажирские и грузовые) сблокированы с лестничными клетками, создавая транспортные узлы. Машинное помещение лифта располагают чаще всего над верхней частью шахты. В нижней части предусматривают приямок 1,3-2 м.

Важной задачей при проектировании промышленных зданий является обеспечение необходимых климатических, светотехнических и акустических условий, которые бы отвечали характеру производства. Что может повысить производительность труда.

На предприятиях таких отраслей, как производство искусственного волокна, пленок, оргстекла и т.д. технология производства требует постоянно поддерживать на заданном уровне температуру, влажность, чистоту воздуха и достаточную освещенность.

1. СНиП 11-01-95 «Инструкция о порядке разработки, согласования, утверждения и составе проектной документации на строительство предприятий, зданий и сооружений». – М.: Минстрой Р.Ф., 1995. – 40 с.

2. Дворецкий С.И., Кормилицин Г.С., Королькова Е.М. Основы проектирования химических производств: Учебное пособие. – Тамбов: Тамб. гос. техн. ун-т. 1999. – 184 с

3. ГОСТ 8200-87. Прессы гидравлические для пластмасс.

4. ГОСТ 11997-89. Прессы вулканизационные гидравлические.

5. ГОСТ 18767-87. Литьевые машины.

6. ГОСТ 11441-93. Машины одночервячные для переработки резиновых смесей.

7. ГОСТ 14333-79. Вальцы резинообрабатывающие.

8. ГОСТ 11993-88. Каландры.

9. Оборудование для переработки пластмасс. Каталог. М.: ЦИНТИХИМНЕФТЕМАШ, 1979. 72 с.

10. ГОСТ 11973-88. Вулканизационное оборудование для производства покрышек.

11. ГОСТ 11996-79. Резиносмесители периодического действия.

12. Оленев Б.А., Мордкович Е.М., Калошин В.Ф. Проектирование производств литьевых изделий из пластмасс. М.: Химия, 1977. – 152 с.

13. Шерышев М.А. Проектирование цехов по переработке полимерных материалов: Учебное пособие. М.: Михм, 1980. – 88 с.

14. Макаревич В.А. Строительное проектирование химических предприятий: Учебное пособие. М.: Высшая школа, 1977. – 208 с.

15. Проектирование машиностроительных заводов и цехов: Справочник в 6 т./ Под ред. Е.С. Ямпольского. М.: Машиностроение, 1974.