Что называется зубчатой передачей

Зубчатые передачи

В настоящее время в агрегатах используются механические передачи нескольких различных видов. Самый распространенный вариант соединения движущихся деталей машин – зубчатые передачи, обеспечивающие повышенную надежность, стабильность передаточного числа и высокий КПД. При этом данный вид передач отличается компактностью, удобством, простотой эксплуатации и ремонтопригодностью.

Благодаря повсеместному применению, производство зубчатых передач различных типов не теряет своей значимости, продолжая сохранять актуальность из года в год.

Конструктивные особенности и принцип действия

Зубчатая передача представляет собой механизм, в котором двигательная энергия между валами передается посредством взаимодействия колес с зубьями и реек.

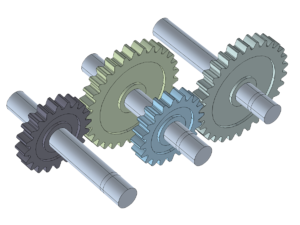

Колесо на передающем вращение валу называется ведущим, а на том, что получает энергию – ведомым. При этом более крупная деталь пары именуется собственно колесом, а меньшая – шестерней. Всю конструкцию нередко называют колесной парой.

Взаимодействие элементов тандема заключается в том, что головка зуба колеса входит во впадину шестерни, заставляя тем самым ее вращаться. Как правило, вращение последней происходит в направлении, противоположном движению колеса.

Между элементами предусмотрен минимальный зазор, что позволяет выполнять смазку, улучшая вращение и предотвращая заклинивание.

Практическое применение

С развитием промышленности, разнообразное применение зубчатая передача получила в самых разных отраслях: от крупногабаритных агрегатов (электротурбины) до небольших бытовых приборов (часы и различные средства измерений).

Среди крупнейших потребителей колесных пар:

Не менее активно используют подобные элементы и при создании бытовых приборов различного назначения. Одним из простых и ярких примеров можно считать часовой механизм, приводящийся в действие именно колесными парами.

Классификация

Все многообразие колесных пар специалисты разделяют по различным признакам на несколько групп.

По взаиморасположению элементов

В данной категории выделяются такие виды зубчатых передач как:

Первые используются наиболее широко, а их изготовление требует наименьших временных и финансовых затрат.

Детали конических передач по форме напоминают усеченный конус, и соприкасаются друг с другом боковыми сторонами. Это увеличивает площадь взаимодействующих поверхностей. Однако такая конструкция имеет большую чувствительность к погрешностям, и не способна выдерживать слишком большие нагрузки. Поэтому ее нередко используют в машинах и агрегатах, где есть другие типы зубчато-колесных механизмов.

Что касается зубчато-винтового типа, второе его название – червячный хорошо передает особенности соединения, которое состоит из червяка (винта) и колеса. К его достоинствам относят плавный ход, практическую бесшумность, большое передаточное отношение и способность к самоторможению.

По форме зуба

Зацепления в колесных связках отличаются по виду и профилю зубьев. На сегодняшний день известны:

Чаще всего, в механизмах применяются передачи с эвольвентным вариантом зацепления, что обусловлено достаточной простотой их изготовления, монтажа и эксплуатации. Циклоидальные и круговые передачи, в свою очередь, требуют больших затрат на производство, стоят дороже, но и позволяют обеспечить улучшенный функционал механизмов.

По расположению зубьев

По своему расположению зубья колеса и шестерни передачи бывают:

Изготовление первого варианта деталей требует меньших финансовых и временных затрат, что снижает их стоимость и делает наиболее востребованными. Однако второй и третий вариант обладают рядом неоспоримых достоинств, которые позволяют комплектовать ими наиболее ответственные механизмы, работающие в условиях повышенных нагрузок.

Другие варианты классификации

Помимо особенностей взаиморасположения элементов в колесной паре, форм и расположения зубьев на них, передачи также классифицируются по:

Кроме того, различают силовые зубчатые передачи и кинематические (не силовые). Первые передают вращающий момент и их размеры зависят от прочности зубьев. Вторые же практически не передают нагрузку, а их габариты определяются конструктивными особенностями.

Основные параметры

При изготовлении и применении колесных пар важное значение имеют параметры их составляющих. К основным параметрам относятся:

Эти и другие параметры зубчатой передачи в обязательном порядке отображаются на чертежах. Их выбор зависит от назначения механизма, в котором будет использована зубчатая передача.

Большинство параметров инженеры рассчитывают во время проектирования, другие используют в готовом виде, выбирая их по специальным утвержденным таблицам.

Изготовление зубчатых передач

Среди основных требований к зубчатым передачам, независимо от их вида и предназначения – надежность при работе на любых скоростях и при различных нагрузках. Поэтому изготовление колесных пар является ответственным процессом. Состоит он из нескольких этапов, каждый из которых напрямую влияет на качество готовых изделий.

Материал изготовления

Сырьем, чаще всего используемым для создания элементов зубчатых передач, является сталь. При этом, для повышения прочности металл могут подвергать термической обработке, либо легировать, добавляя дополнительные элементы. Как правило, при изготовлении колесных пар используют:

Наряду со стальными заготовками, в производстве зубчатых передач применяется и серый чугун. Этот сплав хорошо подходит для создания тихоходных крупногабаритных зубчатых передач с открытым типом конструкции. К плюсам чугуна относят нетребовательность к смазке, и способность деталей хорошо притираться друг к другу.

Также в производстве нередко используют бронзу, латунь, капролон, текстолит, различные пластики и формальдегиды.

Широко распространена практика, при которой для элементов используются разные по прочности металлы. Так, и колеса, и шестерни могут изготавливаться из стали. Но при этом металл для изготовления одной из составляющих пройдет более сильную термообработку и получит повышенную прочность.

Используемое оборудование

На всех предприятиях, которые изготавливают зубчатые передачи, цеха оснащаются современными устройствами, способствующими повышению эффективности процесса и точности нарезки колес. С их помощью можно быстро заготавливать не только цилиндрические колеса и шестерни, но и элементы червячного, шевронного, косозубого типа.

Большим плюсом высокотехнологичных станков последнего поколения является то, что заготовки на них можно располагать вертикально и максимально правильно нарезать зубья необходимой формы даже на колесах диаметром не превышающем 12 мм.

Максимальную точность изготовления колес до 75 модуля обеспечивают пальцевые фрезы, до 40 модуля – дисковые и до 30 модуля – червячные. Все эти варианты фрез также имеются на большей части оборудования.

Помимо станков с вертикальным расположением заготовок, на предприятиях используется оборудование и с горизонтальным вариантом установки элементов. На них обрабатываются колеса с косыми, прямыми и шевронными зубьями.

Также на предприятиях можно встретить станки, работающие долбяком-шестерней. Однако такое оборудование не позволяет добиться высокой точности, не отличается универсальностью и считается малопроизводительным.

Подготовка чертежей

Создание колесных пар начинается с подготовки чертежей. При проектировании учитываются виды зубчатых передач и их применение, условия планируемой эксплуатации механизма, расположение тандема в узле и возможные нагрузки на него.

От правильности составления чертежа во многом зависит конечный результат – качество изделия и длительность его эксплуатации. Поэтому в схемах в мельчайших подробностях инженеры отражают все особенности геометрии колес, их размеры и другие важные параметры.

При расчетах проектировщикам приходится учитывать не только условия заказчика, но и требования целого ряда стандартов. Для этого инженеры составляют таблицы и строят графики, рассчитывая значения по формулам с учетом всех коэффициентов. Алгоритм расчетов может состоять из нескольких десятков последовательных действий.

В настоящее время большинство чертежей выполняется при помощи компьютерных программ, что позволяет значительно снизить риск возникновения ошибок при расчетах.

Как правило, готовый чертеж отображает две проекции детали (фронтальный и боковой слева), но в некоторых случаях могут потребоваться и другие ракурсы изображений. Это особенно актуально для зубчатых передач, устройство которых имеет повышенную сложность и требует максимальной точности при нарезке зубьев и состыковке элементов пары.

Процесс производства

На основе схем и таблиц, подготовленных проектировщиками, в производственных цехах, для начала, создаются заготовки. Они представляют собой диски определенной толщины с прорезью для шпонки в середине. Для их изготовления могут использоваться два различных метода: литье или штамповка. В ряде случаев также может применяться технология нарезания.

В дальнейшем заготовки подвергаются дополнительной обработке, в ходе которой на них формируются зубья необходимых размеров и типа.

Нарезка также может осуществляться по различным технологиям:

С помощью червячной фрезы изготавливают колеса с внешним расположением зубьев, с помощью долбяков – с внутренним. А гребенки позволяют нарезать прямые и косые зубья с большим модулем зацепления.

Обкатка считается самым часто используемым методом изготовления зубчатых колес на сегодняшний день.

Помимо нарезки, в массовом производстве зубчатых передач активно используется такой метод обработки заготовок, как горячее накатывание зубьев. Заключается он в том, что венец заготовки нагревается при помощи высокочастотного тока, а затем обкатывается между колесами-накатниками. В процессе такой накатки на колесе выдавливаются выемки, и формируются зубья.

После накатки детали проходят дополнительную механическую обработку, либо подвергаются процессу холодного накатывания – калибровке.

Стандарты изготовления зубчатых передач

И классификация зубчатых передач, и их параметры регулируются рядом различных ГОСТов. При этом точность заготовок может устанавливаться для различных отраслей и даже разных предприятий индивидуально, в зависимости от технологических особенностей колесных пар.

Все современные нормативы разделяются на те, что устанавливают стандарты на:

Согласно стандартам, качественные системы должны соответствовать следующим требованиям:

Дополнительно, с учетом назначения механизмов могут быть регламентированы и другие параметры кинематики зубчатых передач и их отдельных элементов. По каждому пункту есть максимально допустимые погрешности, превышение которых может привести к быстрому износу системы и остановке всего механизма.

Более 8 лет на рынке инжиниринговых услуг во всех сферах машиностроения.

Зубчатые передачи

Механизм, в котором два подвижных звена являются зубчатыми колесами, образующими с неподвижным звеном вращательную или поступательную пару, называют зубчатой передачей (рис. 1). Меньшее из колес передачи принято называть шестерней, а большее – колесом, звено зубчатой передачи, совершающее прямолинейное движение, называют зубчатой рейкой (рис. 1, г). Термин «зубчатое колесо» является общим. При одинаковых размерах колес шестерней называют ведущее зубчатое колесо. Параметры шестерни сопровождаются индексом “1”, а колеса – “2”.

Рис. 1. Виды зубчатых передач: а, б, в — цилиндрические зубчатые передачи с внешним зацеплением; г — реечная передача;

д — цилиндрическая передача с внутренним зацеплением; е — зубчатая винтовая передача; ж, з, и — конические зубчатые передачи; к — гипоидная передача

В большинстве случаев зубчатая передача служит для передачи вращательного движения. В некоторых механизмах эту передачу применяют для преобразования вращательного движения в поступательное (или наоборот, см. рис. 1, г).

Зубчатые передачи — наиболее распространенный тип передач в современном машиностроении и приборостроении. Их применяют для передачи мощностей от долей (механизм кварцевых наручных часов) до десятков тысяч киловатт (крупные шаровые мельницы, дробилки, обжиговые печи) при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колес от долей миллиметра до 6 ми более. Диаметры колес судовых установок, например, в передачах на гребной винт достигают 6 м.

Достоинства и недостатки зубчатых передач

Основные достоинства зубчатых передач по сравнению с другими передачами:

— технологичность, постоянство передаточного числа;

— высокая нагрузочная способность (до N=50000 кВт);

— высокий КПД (до 0,97-0,99 для одной пары колес);

— малые габаритные размеры по сравнению с другими видами передач при равных условиях;

— большая надежность в работе, простота обслуживания;

— сравнительно малые нагрузки на валы и опоры.

К недостаткам зубчатых передач следует отнести:

— невозможность бесступенчатого изменения передаточного числа;

— высокие требования к точности изготовления и монтажа;

— шум при больших скоростях; плохие амортизирующие свойства;

— громоздкость при больших расстояниях между осями ведущего и ведомого валов;

— потребность в специальном оборудовании и инструменте для нарезания зубьев;

— высокая жесткость, не позволяющая компенсировать динамические нагрузки;

— нерациональное использование зубьев – в работе передачи одновременно участвуют обычно не более двух зубьев каждого из зацепляющихся колёс;

— зубчатая передача не предохраняет машину от возможных опасных перегрузок.

Виды и принципы работы зубчатых передач

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

При этом производятся необходимые преобразования движения, изменение частоты вращения, крутящего момента, направления осей вращения.

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

Существует огромное количество возможностей для их сочетания и использования в различных кинематических схемах.

Форма зуба

Зацепления различаются по профилю и типу зубьев. По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать.

Материалы для изготовления

Основной материал для изготовления колёсных пар — это сталь. Шестерня должна иметь более высокие прочностные характеристики, поэтому колёса часто изготавливают из разных материалов и подвергают разной термической или химико-термической обработке. Шестерни, изготовленные из легированной стали, подвергают поверхностному упрочнению методом азотирования, цементации или цианирования. Для углеродистых сталей используется поверхностная закалка.

Зубья должны обладать высокой поверхностной прочностью, а также более мягкой и вязкой сердцевиной. Это предохранит их от излома и износа поверхности. Колёсные пары тихоходных машин могут быть изготовлены из чугуна. В различных производствах применяются также бронза, латунь и различные пластики.

Способы обработки

Зубчатые колёса изготавливаются из штампованных или литых заготовок методом нарезания зубьев. Нарезание производится методами копирования и обкатки. Обкатка позволяет одним инструментом вырезать зубья различной конфигурации. Инструментами для нарезания могут быть долбяки, червячные фрезы или рейки. Для нарезания методом копирования используются пальцевые фрезы. Термообработка производится после нарезки, но для высокоточных зацеплений после термообработки применяется ещё шлифовка или обкатка.

Обслуживание и расчёт

Сначала надо определиться с кинематическими и силовыми характеристиками, необходимыми для работы механизма. Выбирается вид передачи, допустимые нагрузки и габариты, затем подбираются материалы и термообработка. Расчёт включает в себя выбор модуля зацепления, после этого подбираются величины смещений, число зубьев шестерни и колеса, межосевое расстояние, ширина венцов. Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Главными условиями, необходимыми для длительной работы зубчатых передач, являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Достижению хороших характеристик и уделяется основное внимание при проектировании и изготовлении зубчатых механизмов.

Зубчатые передачи: виды, типы, классификация

Чтобы передать усилие в механическом устройстве еще совсем недавно использовался метод ременного переноса, в котором важное значение имел ремень. Ремень подвергался усиленному износу и подлежал частой замене. При использовании метода зубчатой передачи ремень как переходник исключается из системы, а вместо него реализуется сцепление непосредственно между элементами.

Что называется зубчатой передачей

В терминологии непрофессионалов зубчатые передачи – это вращающиеся механические элементы, которые обычно используются для передачи вращения от одного элемента к другому. Простыми словами, шестерня – это вращающийся механический элемент, используемый для передачи крутящего момента от одной детали к другой.

Для этого их внешние обода непосредственно соприкасаются друг с другом, имея общие черты в виде зубьев соприкасающихся колес, так что вращательное движение одной зубчатой передачи приводит к вынужденному движению другой. Такая передача крутящего момента очень эффективна и результативна, так как при этом теряется очень мало энергии. Одним из основных плюсов использования зубчатых передач является то, что они обеспечивают максимальную выходную мощность. Различные зубчатые передачи могут работать с разной скоростью, передавать различные величины крутящего момента и даже преобразовывать горизонтальное движение в вертикальное.

Кроме того, обработка зубчатых колес может быть осуществлена таким образом, чтобы выдерживать очень высокие скорости вращения и силы, сохраняя при этом высокий уровень эффективности. Такая эффективность, а также их универсальность, сделала деталь зубчатое колесо популярной еще с древних времен, и сегодня их можно встретить практически везде, от самолетов до часовых механизмов.

Использование зубчатых передач можно проследить на протяжении тысячелетий, при этом основные элементы и конструкция сохранили свою актуальность и по сей день.

Многие люди, возможно, не знают, но сегодня на рынке существует целый ряд различных видов зубчатых колес. Каждый инженер-механик должен иметь базовое понимание основных типов существующих зубчатых передач.

Из чего состоит зубчатая передача

Данный механизм в своем составе деталей является технически простым. Состоит он из небольшого количества элементов. Как правило, узлы, которые имеют простую конфигурацию, имеют наиболее больший срок службы, чем устройства со сложными механизмами. Независимо от того, насколько продвинулся технический прогресс, простые устройства выходят из строя намного реже. Этот факт делает его популярным в использовании и в наше время.

Тот факт, что это не все конструктивные преимущества, о которых вам будет полезно знать. Рассмотрим несколько подробно составляющие зубчатого колеса:

Если говорить о шестернях, то немаловажным моментом является их форма. Друг от друга они могут отличаться количеством зубьев, их формой и углом наклона. Конкретный вид подбирается в зависимости от типа механизма и его характеристик. Шестерня и зубчатые колеса и есть основа всего движения, отсюда и вытекает название узла – зубчатая передача.

Классификация зубчатых передач

На сегодняшний день уже существует большое количество различных градаций и признаков, по которым классифицируют зубчатые передачи. В зависимости от того какой вид исполнения выбрать, зависит главный параметр всего узла, это долговечность его работы и надежность. Также сюда можно добавить разные варианты нужных характеристик.

Рассмотрим несколько видов и признаков классификации зубчатых передач:

Внимание заслуживает такой параметр как величина окружности. По ней определяют три подвида, тихоходные, быстроходные и среднескоростные. Выбирать тут стоит в зависимости от ваших потребностей в определенных характеристиках.

Существует много различных видов зубчатых передач, предназначенных для различного вида использования, и все типы характеризуются положением соединенной оси или вала, которые могут быть параллельными, пересекающимися или не параллельными и не пересекающимися, а также формой зубьев. Давайте рассмотрим классификацию зубчатых механических передач:

Цилиндрические зубчатые передачи

Один из самых распространенных типов зубчатых колес – цилиндрическая прямозубая шестерня благодаря своей простоте, широкому спектру применения и экономичности. Цилиндрические зубчатые передачи воспринимают и передают радиальные нагрузки и, как правило, используются при низких скоростях вращения, так как они имеют большую шумность на высоких скоростях. Так же есть вариант установки эвольвентной разновидности устройства.

Конический тип зубчатого колеса относятся к устройству пересекающихся осей/валов, поэтому их соединение осуществляется под вертикальным углом наклона. Их форма коническая, а зубья могут быть как прямыми, так и спиральными для более тихой работы. Хотя угол 90 градусов между пересекающимися осями не является обязательным, они, как правило, встречаются в таком исполнении и имеют одинаковое количество зубьев, так что скорость вращения между ними одинакова. Этот тип конических зубчатых колес называется митровой передачей и используется в тех случаях, когда изменение скорости не требуется. Любой другой угол и разность числа зубьев называется просто конической передачей.

Гипоидные зубчатые колеса очень похожи на конические со спиральным расположением зубьев, главное отличие заключается в том, что их оси вращения не совпадают. Как следствие, конструкция зубьев, должна быть очень тщательно рассчитана по их углу наклона. Обычно они используются в тех случаях, когда требуется снижение или повышение скорости, поэтому их часто можно встретить в автомобильных трансмиссиях, которые допускают более компактную конструкцию.

Червячные зубчатые передачи

Червячные передачи – это тип передачи, состоящий из цилиндрического зубчатого колеса, которое похоже на коническую шестерню. При этом она также включает в себя вал зубчатой передачи (червячный вал), которая имеет винтовую резьбу, расположенную в параллельной плоскости, но при осевом вращении 90 градусов по отношению к первому элементу. Благодаря плотному соединению двух элементов, червячные зубчатые колеса работают бесшумно и не вызывает вибраций. Чаще всего червячная передача применяется там, где решающими характеристиками являются частота вращения, фиксация и точность. Типичным примером такого типа зубчатых передач являются ключи настройки в струнных музыкальных инструментах.

Червячные зубчатые колеса имеют зубья особой формы. Благодаря применению червячных передач можно уменьшить число оборотов, так как при всего одном обороте одно-заходного червяка колесо проворачивается на один зуб. Бывают и многозаходные червяки. Передаточное отношение червячной пары рассчитывается по специальной формуле. Червячная пара работает только при обильной смазке, уменьшающей трение. При расчетах геометрических параметров нужно учитывать нюансы конструкционного плана. При работе соприкасаются боковые стороны — это основная точка поверхности, которая передает импульс. Поэтому угол подбирается с учетом смещения, чтобы зубчатое колесо и червячный вал не заблокировались при некорректной работе.

Реечные зубчатые передачи

Они являются цилиндрическими зубчатыми колесами, соединенной с прямой зубчатой рейкой, при этом один из ее элементов стабильно фиксируется в нужном положении, а другой движется влево и вправо, подобно червячной передаче. Типичным применением зубчатой рейки и зубчатого колеса является рулевое колесо, на котором фиксируется положение цилиндрической зубчатой шестеренки, а рейка перемещается в одну из сторон, после чего стяжные стержни и рулевой рычаг поворачиваются для поворота колес. Поскольку скорость вращения зубчатой рейки и зубчатого колеса очень низкая, зубы не нужно наклонять или закручивать, и они не издают никаких звуков или вибраций.

Зубчато-ременная передача является гибридной моделью, где в паре с зубчатым колесом работает ремень. Тип такой передачи обладает некоторыми преимуществами, такими как: низкий шум работы, отсутствием проскальзывания ремня, стабильность в работе на больших оборотах.

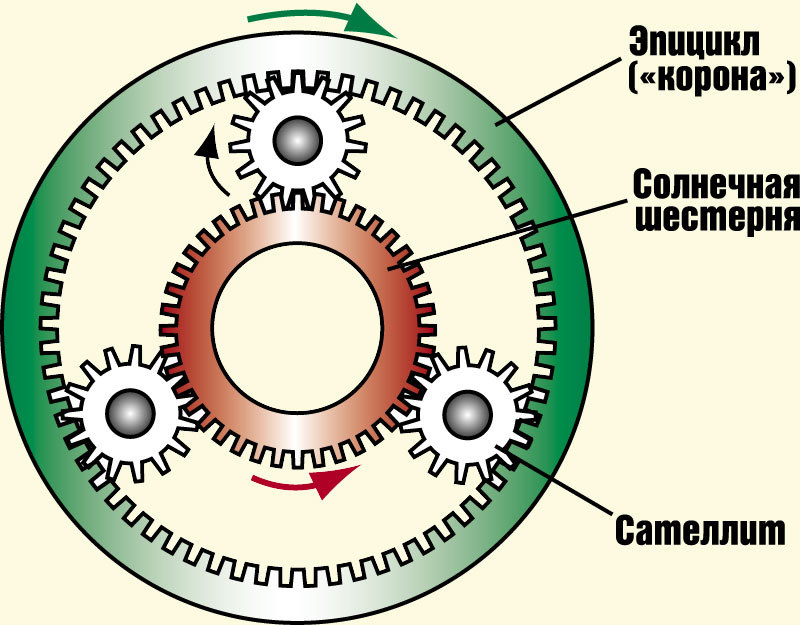

В таком механизме ось колеса подвижна и может перемещаться. То есть, шестерни не крутятся одновременно, а более мелкое бежит по крупному. При этом ось также должна двигаться по траектории круга, постоянно изменяя свое положение. Планетарная передача отличается небольшим весом и размерами. Но стоит отметить, что даже с небольшими габаритами планетарные шестерни дают высокое передаточное число, а так же обладают низким уровнем шума при работе.

В наше время уже есть много вариаций планетарных передач которые отличаются типом и разным расположением зубчатых колес. Зубчатые косела такого типа находят свое применение в машиностроении, в самолетной технике и различном станочном, металлорежущем оборудовании.

Форма зуба и характеристики

Главным фактором колеса в зубчатой передаче являются зацепы или зубья. Зубья подразделяются на:

внутренние — работают практически бесшумно и отлично функционируют на изгиб.

Материалы

В машиностроении зубчатые передачи, в том числе, выполняют и силовые функции: нагрузки на зубья могут исчисляться тоннами. Обычно изготовление зубчатых колес предусматривает использование стали. Более мягкая сталь может использоваться для изготовления подшипников и валов. Для изготовления колес берут максимально жесткую сталь, так как они подвергаются максимальной нагрузке. Обычно материалы зубчатых колес — это не просто легированная или углеродная сталь, но и особые методы обработки — азотирование, закалка поверхностного уровня, цементирование.

В середине зацепы делаются более мягкими, чем на поверхности. Если зубья будут одинаково твердыми по всему объему, то они при постоянных нагрузках начнут ломаться и станут хрупкими. Этого допускать нельзя.

Поэтому каждая деталь после изготовления проходит дополнительно термическую закалку. В большинстве случаев термообработки хватает для повышения надежности деталей, но при изготовлении деталей для эксплуатации в высокоточных приборах требуется дополнительная обработка зубчатых колес — шлифовка.

Достоинства и недостатки

Появление зубчатых передач — это эволюционный шаг в производстве передач, поэтому оспаривать их достоинства нет смысла. Все преимущества таких механизмов бросаются в глаза:

Есть конечно и определенные недостатки:

Области применения

Морское оборудование. Используется на различных судах, таких как быстроходные паромные суда, роскошные яхты, фрегаты и катера. Эти устройства обычно более мощные и удовлетворяют самым современным требованиям. Материалы зубчатых колес стойкие к коррозии и усталости. Как правило, используются планетарные редукторы, червячные передачи и планетарные редукторы.

Конвейерные системы. Зубчатые передачи также используются в конвейерных системах для оптимизации работы механических систем. С помощью зубчатых передач товары транспортируются из одного места в другое.

Зубчатые передачи для электростанций. Электростанция использует высококачественные и высокоточные зубчатые передачи для использования в энергетическом оборудовании и машинах. Они используются для работы на высоких скоростях. Обычно используются зубчатые колеса с параллельным и планетарным приводом.

Редукторы ветряных турбин. Ветряная турбина использует зубчатые передачи, чтобы заставить вращаться низкоскоростные лопасти быстрее. Типы используемых зубчатых передач: планетарные редукторы, цилиндрические шестерни и червячные передачи.

Автомобильные редукторы. Автомобильная промышленность нуждается в автомобильных редукторах для обеспечения высокого крутящего момента и плавного и бесшумного преобразования механической энергии. В качестве автомобильных передач используются механические коробки передач, полуавтоматические коробки передач или коробки автоматы.

Сельскохозяйственные зубчатые передачи. Сельскохозяйственные редукторы широко используются в агропромышленном комплексе. Сельскохозяйственные редукторы используются в таких процессах, как обработка почвы, посев, вспашка, ирригация, борьба с вредителями и насекомыми и т.д. Сельскохозяйственный автомобиль, трактор также использует все эти шестерни в своих механизмах. Применяют такие виды зубчатых колес: спиральные, цилиндрические, червячные и звездообразные.

Горнопромышленные редукторы. Многие типы зубчатых передач нашли место в горнодобывающей промышленности для обеспечения эффективной работы машин при передаче энергии, как на наземных, так и на подземных работах. Типы зубчатых передач: прямоугольная зубчатая передача, параллельная зубчатая передача и червячный привод.

Зубчатые колеса с муфтами. Многие из этих шестерней используются в качестве приводов мельниц на цементных заводах, сахарных заводах, провисающих мельницах, трубопрокатных станах, угольных мельницах, золоторудных заводах, песчаных заводах и многих других. Это цилиндрические зубчатые колеса, торцевые зубчатые колеса, спиральнозубые конические шестерни.

В огромном количестве промышленных сфер используются зубчатые передачи: от высокоточных измерительных и даже лабораторных приборов до буровых установок. Они нашли применение в ДВС, а значит присутствуют в любом виде транспорте, а также в станках, конвейерах и пр.

С компанией МеталлСервис вы обязательно сможете подобрать правильную деталь для своего производства. Мы выполняем нарезание зубчатых колес на заказ для разных промышленных механизмов в соответствии с техзаданием заказчика. Если вам необходима любая деталь из металла, звоните нам прямо сейчас. Мы выполним металлообработку по техзаданию или чертежу на заказ из любой марки стали включая нержавеющую.

Почему вам стоит обращаться в нашу компанию

Наша компания работает на своих станочных мощностях, что позволяет выполнять работы не только быстрее посредников, но и с более выгодной ценой за токарные услуги.

Работаем с любыми видами стали:

Мы оказываем полный спектр услуг по производству зубчатых передач и всех видов металлообработки на современном, точном оборудовании с помощью качественного режущего инструмента, что позволяет нашим специалистам получать максимальной точности детали с чертежом заказчика.