Что называется задней поверхностью резца

Части и углы резца

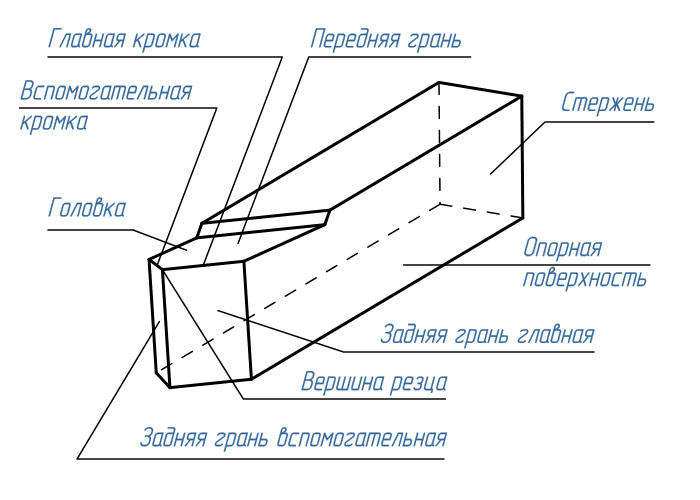

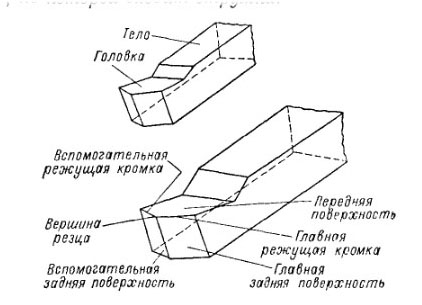

Резец состоит из двух, обычно неразъёмных частей, одна из которых рабочая именуемая головкой, а другая это тело самого инструмента или как его ещё называют «стержень», за который он непосредственно фиксируется на станке.

Всем геометрическим элементам, которые имеются на головке резца, для облегчения понимания и восприятия присвоены собственные названия.

Передняя грань – поверхность головки инструмента, по которой в процессе резания сходит стружка.

Задняя грань – поверхность головки инструмента, которая обращена к предмету, подлежащему обработке.

Режущая кромка – с точки зрения геометрии это линия, лежащая на пересечении передней и задних плоскостей граней. Она может быть главной и вспомогательной, при этом главная будет выполнять основную часть технологического процесса связанного с разделением металла.

Главная задняя грань – это задняя грань головки, которая примыкает к главной режущей кромке.

Вспомогательная задняя грань – это соответственно задняя грань, примыкающая к вспомогательной кромке.

Вершиной резца является то место, в котором сводятся воедино главная режущая кромка и вспомогательная. Вершина резца, если рассматривать его в плане, может быть закруглена или выполнена в виде прямой линии.

Части резца и элементы его головки

Задняя грань, примыкающая к главной режущей кромке, называется главной задней гранью; примыкающая к вспомогательной кромке – вспомогательной задней гранью.

Вершиной резца является место сопряжения главной режущей кромки со вспомогательной. Вершина резца может быть в плане острой, закругленной или в виде прямой линии, называемой переходной кромкой.

Углы резца

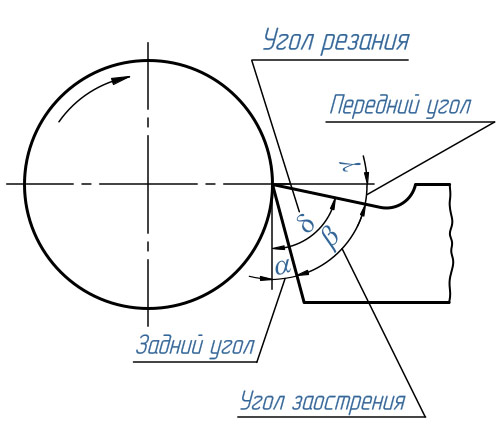

Геометрическая форма резца характеризуется его углами, которые могут быть, как главными, так и вспомогательными, а так же углами наклона главной режущей кромки и углами в плане.

Главные углы резца

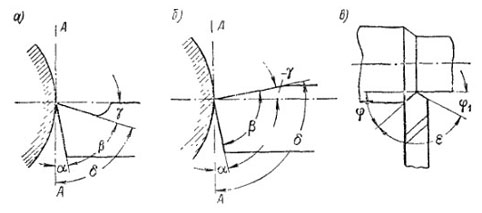

Передний угол γ – угол, который образуется между плоскостью, которая будет находиться перпендикулярно плоскости резания и передней гранью резца.

Главный задний угол α – угол, который образуется между плоскостью резания и главной задней гранью резца.

Угол резания δ – угол, который образуется между плоскостью резания и передней гранью резца.

Угол заострения β – угол, который образуется между главной задней и передней гранями.

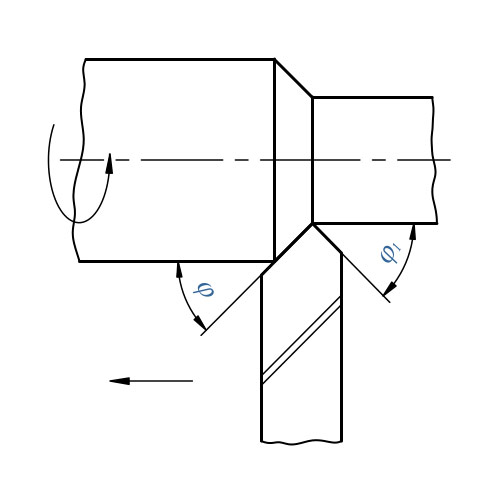

Углы резца в плане

Главный угол в плане φ – называется угол, образованный между проекцией линии режущей кромки на основную плоскость и вектором направления подачи.

Вспомогательный угол в плане φ 1 – называется угол, образованный между проекцией линии вспомогательной кромки на основную плоскость и вектором направления подачи.

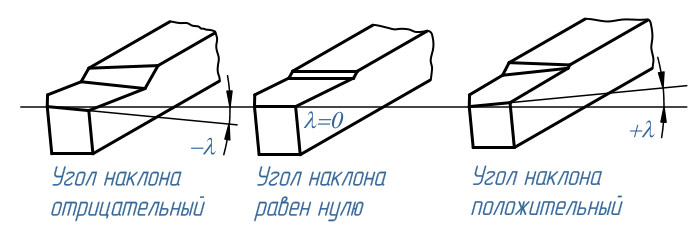

Угол наклона главной режущей кромки

Углом наклона главной режущей кромки λ – называется угол, который формируется между режущей кромкой и условной линией, проходящей параллельно основной плоскости через вершину резца.

Наклон режущей кромки

Угол наклона может считаться положительным, если вершина резца будет максимально низкой точкой режущей кромки. Он будет отрицательным, если угол наклона будет самой высокой точкой кромки. И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

Основные поверхности токарного резца и его геометрические параметры

Токарный резец выбран в качестве представителя режущих инструментов, как наиболее простой.

Определения геометрических параметров токарного резца остаются справедливыми и для других типов режущих инструментов с учетом особенности их кинематических схем резца.

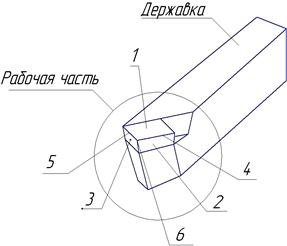

Токарный проходной резец состоит из рабочей части и державки (рис. 1.2).

Рабочая часть содержит режущие лезвия и образуется в процессе заточки (переточки) резца.

Державка служит для закрепления резца в резцедержателе станка.

Передняя поверхность – поверхность, по которой сходит стружка.

Главная задняя поверхность обращена к обрабатываемой поверхности заготовки.

Вспомогательная задняя поверхность обращена к обработанной поверхности заготовки.

Главная режущая кромка образуется пересечением передней и главной задней поверхности.

Вспомогательная режущая кромка образуется пересечением передней и вспомогательной задней поверхности.

Рис. 1.2. Токарный проходной резец:

1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная режущая кромка; 6 – вершина резца

Вершина резца является сопряжением главной и вспомогательной кромки по радиусу или фаске.

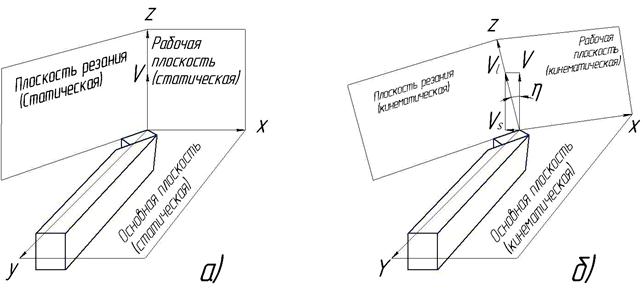

По ГОСТ 25762–83 различают статические и кинематические углы токарного резца.

Статические углы используются при разработке чертежа инструмента, при его заточке и контроле.

Кинематические углы резца образуются в процессе резания и зависят от параметров режима резания (главным образом – от величины подачи).

Статические углы токарного резца измеряются в статической системе координат, а кинематические – в кинематической системе координат. И статическая, и кинематическая системы координат связаны с кинематикой резца.

Статическая система координат – это прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости V главного движения (рис. 1.3а). Для резца, установленного по оси центров, ось z направлена вертикально вверх, оси x и y расположены в горизонтальной плоскости (рис. 1.3а); ось y направлена вдоль оси державки резца, ось x – вдоль направления подачи резца.

Для отсчета статических углов токарного резца (углов заточки) используют следующие статические координатные плоскости: основную плоскость, плоскость резания и рабочую плоскость (рис. 1.3а).

Основная плоскость – плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно вектору V скорости главного движения (плоскость OXY).

Плоскость резания – плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости.

Рабочая плоскость – плоскость, проходящая через векторы V скорости главного движения и Vs скорости движения подачи (плоскости OXZ).

Рис. 1.3. Статическая (а) и кинематическая (б) системы координат (η – угол скорости резания)

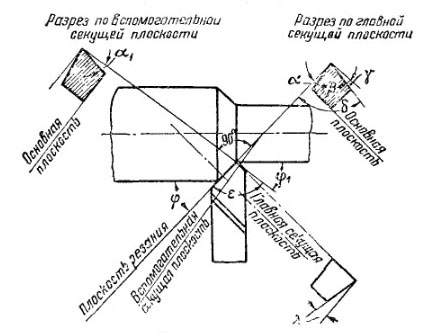

На рисунке 1.4 показаны статические углы токарного резца.

Главная секущая плоскость – плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

Вспомогательная секущая плоскость – плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

В главной секущей плоскости расположены:

· главный передний угол γ – угол между передней поверхностью и основной плоскостью. В зависимости от положения передней поверхности относительно основной плоскости различают положительный или отрицательный передний угол (рис. 1.4). Если же передняя поверхность совпадает с основной плоскостью, то передний угол равен нулю. На рисунке 1.4 показан положительный передний угол;

· главный задний угол α– угол между главной задней поверхностью и плоскостью резания;

· угол заострения β – угол между главной задней и передней поверхностью резца.

Из рисунка 1.4 следует:

Обычно задают углы γ и α, а угол β рассчитывают по формуле (1.1).

Во вспомогательной секущей плоскости измеряют вспомогательный задний угол α1– это угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

В основной плоскости измеряются углы в плане:

· главный угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и рабочей плоскостью;

· вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью;

· угол при вершине в плане ε – угол между проекциями главной и вспомогательной режущими кромками на основную плоскость.

Рис. 1.4. Статические углы токарного резца:

N-N – главная секущая плоскость; N1-N1 – вспомогательная секущая плоскость

Из рисунка 1.4 следует:

Обычно назначают углы φ и φ1, а угол ε определяют по формуле (1.2).

Угол наклона главной режущей кромки λ – угол, расположенный в плоскости резания между главной режущей кромкой и основной плоскостью. Угол λ может быть положительным, равным нулю и отрицательным. Угол λ равен нулю, если главная режущая кромка находится в основной плоскости. На рисунке 1.5б показан отрицательный угол наклона главной режущей кромки.

Кинематическая основная плоскость – плоскость, перпендикулярная вектору скорости Ve результирующего движения резания.

Кинематическая плоскость резания – плоскость, касательная к главной режущей кромке и перпендикулярная кинематической основной плоскости.

Кинематический перпендикулярный угол γк – угол в кинематической главной секущей плоскости между передней поверхностью и кинематической основной плоскостью.

Кинематический задний передний угол αк – угол в кинематической главной секущей плоскости между главной задней поверхностью и кинематической плоскостью резания.

В процессе резания кинематический передний угол увеличивается, а кинематический задний угол уменьшается по сравнению со статическими углами (γк

Токарное дело

Конструкция резца

Части конструкции резца и элементы его головки

Резец сконструирован из головки, т. е. рабочей части, и тела, служащего для закрепления резца. Поверхностям и другим элементам головки резца присвоены следующие названия. Передней поверхностью резца называется та поверхность, по которой сходит стружка.

Задними поверхностями резца называются поверхности, обращенные к обрабатываемой детали, причем одна из них называются главной, а другая вспомогательной.

Режущими кромками резца называются линии, образованные пересечением передней и задних поверхностей его. Режущая кромка, выполняющая основную работу резания, называется главной. Другая режущая кромка резца называется вспомогательной.

Из рис. видно, что главной задней поверхностью резца является поверхность, примыкающая к его главной режущей кромке, а вспомогательной — примыкающая к вспомогательной режущей кромке.

Вершиной резца называется место сопряжения главной и вспомогательной кромок. Вершина резца может быть острой, плоской, резанной или закругленной.

Части конструкции резца и элементы его головки.

Углы резца. Главными углами резца являются главный задний угол, передний угол, угол заострения и угол резания. Эти углы измеряются в главной секущей плоскости. Главная секущая плоскость есть плоскость, перпендикулярная к главной режущей кромке и основной плоскости. Главным задним углом называется угол между главной задней поверхностью резца и плоскостью резания. Этот угол обозначается греческой буквой a (альфа). Углом заострения называется угол между передней и главной задней поверхностями резца.

Углы токарного резца

Этот угол обозначается греческой буквой в (бэта).

Передним углом называется угол между передней поверхностью резца и плоскостью, проведенной через главную режущую кромку перпендикулярно к плоскости резания.

Этот угол обозначается греческой буквой у (гамма).

Углом резания называется угол между передней поверхностью резца и плоскостью резания.

Этот угол обозначается греческой буквой б (дельта).

Кроме перечисленных, различают следующие углы резца: вспомогательный задний угол, главный угол в плане, вспомогательный угол в плане, угол при вершине резца и угол наклона главной режущей кромки.

Вспомогательным задним углом называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости.

Этот угол измеряется во вспомогательной секущей плоскости, перпендикулярной к вспомогательной режущей кромке, и основной плоскости и обозначается а.

Главным углом в плане называется угол между главной режущей кромкой и направлением подачи.

Этот угол обозначается греческой буквой ф (фи).

Вспомогательным углом в плане называется угол между вспомогательной режущей кромкой и направлением подачи.

Этот угол обозначается ф1 (фи).

Углом при вершине называется угол, образованный пересечением главной и вспомогательной режущих кромок.

Этот угол обозначается греческой буквой е (эпсилон).

Упрощенное изображение углов резца, принятое на практике, указано на рис., о и б (линия А А —плоскость резания). На рис. в показаны углы резца в плане.

Главная режущая кромка резца может составлять различные углы наклона с линией, проведенной через вершину резца параллельно основной плоскости.

Угол наклона измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости, и обозначается греческой буквой X (лямбда). Угол этот считается положительным, когда вершина резца является самой низкой точкой режущей кромки; равным пулю — при главной режущей кромке, параллельной основной плоскости, и отрицательным — когда вершина резца является наивысшей точкой режущей кромки.

Упрощенное изображение углов токарного резца.

Плоскости части элементы и углы резца

Резец ( рис, 249, а ) состоит из двух основных частей: головки I (рабочей части) и тела II (стержня). Тело служит для установки (по основной плоскости) и закрепления резца в рабочем положении, а головка для срезания припуска с заготовки. Головку резца затачивают так, чтобы она имела поверхности: переднюю 1, главную заднюю 3 и вспомогательную заднюю 4.

Рис. 249. Элементы и формы передней поверхности токарного резца.

Передняя поверхность 1 резца — поверхность, по которой сходит стружка. Главная 3 и вспомогательная 4 задние поверхности резца — поверхности, обращенные к обрабатываемой заготовке ( рис. 249, а и б ). Пересечение передней и задней поверхностей образует режущие лезвия резца. Различают главное режущее лезвие 2 (рис. 249, а), выполняющее основную работу резания, и вспомогательное режущее лезвие 5. Кроме этого, головка резца может иметь переходное режущее лезвие 6 (рис. 249, б) при наличии переходной задней поверхности 7, расположенной между главной 3 и вспомогательной 4 задними поверхностями. Вершина резца 8 (рис. 249, а) представляет собой место сопряжения главного и вспомогательного режущих лезвий. Вершина резца в плане может быть в виде точки либо в виде прямой или закругленной линии небольшой длины. Радиусная вершина резца способствует улучшению качества обработанной поверхности. Однако увеличение радиуса приводит к возникновению вибраций, поэтому радиус закругления вершин резца больше 5 мм делать не рекомендуется.

Форма головки резца определяется видом и расположением передней и задней поверхностей и режущих лезвий.

В зависимости от условий работы и материала заготовки применяют несколько различных форм передней поверхности резцов: плоскую без фаски ( рис. 249, в ), плоскую с фаской (р ис. 249, г ) и радиусную с фаской ( рис. 249, д ).

Взаимное расположение в пространстве поверхностей головки резца и режущих лезвий ее определяется при помощи углов, называемых углами заточки резца или просто углами резца.

Главные углы резца, измеряющиеся в главной секущей плоскости NN, перпендикулярной к проекции главного режущего лезвия на основную плоскость, показаны на рис. 250 : главный задниий угол α, передний угол γ, угол заострения β, угол резания δ и главный угол в плане φ.

Рис. 250. Углы в статическом состоянии.

Главный задний угол α — угол между главной задней поверхностью и плоскостью резания. Задний угол α делается для уменьшения трения между задней поверхностью резца и поверхностью резания и, следовательно, для уменьшения износа резца по задней поверхности. Однако, если задний угол окажется излишне увеличенным, снижается прочность режущего лезвия и резец быстрее разрушается. Задний угол назначают с учетом свойств обрабатываемого материала и условий обработки. Для обработки мягких и вязких материалов задний угол назначается больше, чем при обработке твердых и хрупких материалов, так как при обработке мягкого и вязкого материала его деформация будет больше, чем при обработке твердых и хрупких материалов. Главным фактором, от которого зависит величина заднего угла α, является подача. Опытами установлено, что с уменьшением подачи износ резца по задней поверхности возрастает, а с увеличением подачи износ уменьшается. Задний угол α в практике назначают в пределах 6 — 12º.

Угол заострения β — угол между передней и главной задней поверхностями резца.

Угол резания δ — угол между передней поверхностью и плоскостью резания. Как видно из рис. 250, между углами α, γ, β, δ существуют следующие зависимости: α + β + γ = 90º; δ = 90º — γ; α + β = δ.

Главный угол в плане φ — угол между проекцией главного режущего лезвия на основную плоскость и направлением продольной подачи. Главный угол в плане оказывает значительное влияние на чистоту обработанной поверхности и продолжительность работы резца до затупления. С уменьшением угла φ возрастает деформация заготовки и отжим резца от заготовки, появляются вибрации, ухудшается качество обработанной поверхности. Угол λ обычно назначают в пределах от 30 до 90º.

Угол наклона главного режущего лезвия λ — угол, составленный главным режущим лезвием резца с основной плоскостью (или параллельной ей), называют углом наклона режущего лезвия резца ( рис. 251 ). Этот угол измеряется в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости. Угол λ считается положительным, если вершина резца является наиболее низкой точкой главного режущего лезвия, отрицательным, если вершина резца является наивысшей точкой режущего лезвия, и равным нулю, если главное режущее лезвие параллельно основной плоскости.

Рис. 251. Угол наклона главной режущей кромки и направление стружки в зависимости от него.

В зависимости от угла λ изменяется направление схода стружки (при + λ к обработанной поверхности, при — λ от обработанной поверхности).

При положительном угле наклона (+ λ) стружка царапает обработанную поверхность заготовки и мешает рабочему следить за обработкой. Но положительное значение угла λ делает головку резца более массивной и стойкой, в связи с чем положительное значение угла рекомендуется при обдирочных работах и при обработке прерывистых поверхностей. При чистовых работах рекомендуется отрицательный угол λ (0 ÷ 4°), при котором стружка будет сходить на обрабатываемую поверхность впереди резца.

Вспомогательные углы резца α1, β1, γ1 измеряются по вспомогательной секущей плоскости N1N1 (рис. 250) и определяются, как и главные углы.

Вспомогательный угол в плане φ1 — угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, обратным направлению продольной подачи. Значение вспомогательного угла аналогично главному углу в плане.

Основные элементы, режущая часть, геометрия токарного резца

Резец – один из главных инструментов для резания, который применяется в стандартном станке. Размеры геометрических показателей резца определяют его основные характеристики, в том числе и точность обработки.

Любой токарь должен разбираться в геометрии резца, чтобы выполнить работу качественно.

Параметры режущего инструмента

Для закрепления резца в любом токарном станке используется державка, а обеспечивает процесс разрезания металлических заготовок рабочая головка. На режущей части инструмента токарного оборудования различают три типа поверхности:

Обе последние поверхности развернуты лицевой стороной к болванке, которая обрабатывается на оборудовании. Основные поверхности между собой так ж пересекаются с образованием режущей кромки инструмента. Есть аналогичная вспомогательная кромка, которая образована на пересечении передней поверхности и вспомогательной задней.

Наиболее важными параметрами резцов для токарной работы являются их углы. Именно они определяют расположение непосредственно остальных поверхностей инструмента. Параметры углов зависят от:

Геометрия

Все наиболее важные показатели и технические особенности резца определяются значением его углов. Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Основные углы режущего инструмента

Во время заточки самое важное – обеспечить точные параметры углов. Ориентация кромки проходит по 3 стандартным плоскостям: задней, передней и дополнительной.

Главный задний

Увеличение параметров основного угла заднего значительно снижает прочность и делает не надежную фиксацию инструмента на держателе резца. Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Если параметры уменьшить – это приведет к увеличению площади взаимодействия кромки, которая режет и поверхности обрабатываемой заготовки.

Главный передний

Это основной угол, который и определяет качественные показатели поверхности удаления. Увеличение параметров ведет к повышенному количеству изменений в верхнем слое.

Если параметры у угла незначительные, то это обеспечивает более легкое удаление верхнего слоя металла с обрабатываемой поверхности.

Угол резания

Угол резания должен быть в пределах 60–100° и находится между передом резца и непосредственно плоскостью резания.

Угол заострения

Этот угол расположен между главными поверхностями задней и передней. Его параметры указывают на уровень заострения вершины.

Основной в плане

Параметры данного угла также характеризуют свойства токарного резца. Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Вторичный в плане

Вторичный в плане угол образуется из проекции вспомогательной кромки на поверхность с тем же направлением продольной подачи.

Задний вспомогательный

Этот угол необходим, чтобы снизить трение между задней поверхностью резца и непосредственно обрабатываемой деталью. В результате снижается нагрев и износ инструмента. Если угол будет слишком большой, то резец может ослабнуть и сломаться.

Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

Измеряется между проекцией вспомогательной поверхности и непосредственно режущей кромки. Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

Угол наклона режущей части

Определяет направление, куда сходит стружка во время рабочего процесса. Эти показатели могут быть положительными, отрицательными и нулевыми.

Измерение углов режущего инструмента

Эта процедура производится с помощью специализированного ручного оборудования для измерения.

Стандартный настольный вариант угломера представляет собой конструкцию из следующих элементов:

Алгоритм измерения детали:

Для измерения углов в плане используется угломерное оборудование с наличием нониуса.

Плоскости резания

Для того, чтобы отсчитывать гулы резцов необходимо ориентироваться на координатные плоскости:

Также имеются секущие плоскости: основная и вторичная. Основная проходит через свободную точку основного лезвия под прямым углом к его проекции на основную координатную плоскость. Вспомогательная – через свободную точку вспомогательного лезвия также под прямым углом к главной плоскости.

При измерении всех основных и вспомогательных углов точные параметры заносят в специальную документацию. От этих показателей зависит и срок службы резца, и качество выполняемой работы.