Что называется средствами технологического оснащения

Технологическое оснащение и станочные приспособления

Средства технологического оснащения подразделяются на:

— средства механизации и автоматизации технологических процессов (вспомогательных операций и переходов);

Приспособление — это технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции. Станочное приспособление это не имеющее формообразующих средств вспомогательное орудие производства, предназначенное для установки в нем заготовок о целью изготовления изделий на механообрабатывающем оборудовании.

Приспособления подразделяются по виду оснащаемых работ на: фрезерные, сверлильные, токарные, шлифовальные и т.д. 70% трудозатрат на постановку в производство изделий связано с проектированием и изготовлением технологической оснастки и инструмента. Направления успешного внедрения прогрессивной оснастки это:

1. Переход от разработки отдельных конструкций к

стандартизации целевых комплексов и систем оснастки.

2. Совершенствование и стандартизация методов планирования и

внедрения технологической подготовки и освоения производства

изделий на предприятиях.

З. Организация специализированного серийного производства

4. Введение оценки качества и уровня оснащения технологии

В зависимости от правил проектирования и эксплуатации приспособлений существует шесть систем станочных приспособлений.

1. Универсально-безналадочные приспособления (УБП). Например:

Изготавливаются централизованно. Рекомендуются к применению при всех типах производства.

2. Универсально-наладочные приспособления (УНП). Например: 3-х кулачковые патроны со сменными кулачками, машинные тиски со сменными губками, планшайбы со сменными прихватами, делительные головки к фрезерным станкам. Изготовляются централизованно или на заводе-потребителе. Применяются в серийном и массовом типе производства.

3. Унивесально-сборные приспособления (УСП), собираемые из комплекта стандартных деталей, изготовляемых централизованно. Сборка приспособления ведется без чертежа, непосредственно для данной операции, после чего приспособление разбирается. Рекомендуется к применению в единичном и мелкосерийном производстве.

применению в серийном типе производства для групп деталей /унифицированная технология/.

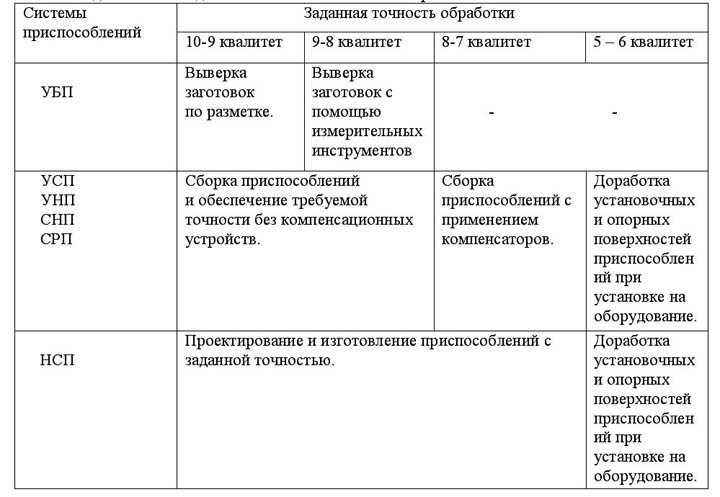

Способы достижения заданной точности обработки в приспособлениях различных систем.

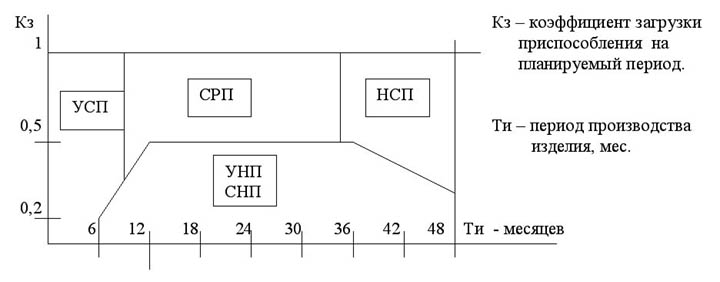

Зоны рентабельности применения станочных приспособлений различных систем.

Необходимо учитывать время на проектирование и изготовление приспособлений. Это не относится к УБП, т.к. такие приспособления поставляются вместе с оборудованием и всегда имеются на рабочем месте.

Установочные элементы служат для установки на них заготовок и точного их базирования. Иногда в качестве установочных поверхностей используют непосредственно корпус приспособления.

Однако, поскольку корпус всегда изготовляется «сырым», термически

не обрабатывается, это допустимо лишь для специальных упрощенных приспособлений, проектируемых для изготовления очень малых партий деталей. Установочные элементы изготовляются из инструментальных сталей и термически обрабатываются, а затем шлифуются. Разновидности установочных стандартизованных элементов: штыри, пальцы, призмы и т.п. Опоры могут быть жесткими, регулируемыми, самоустанавливающимися. Зажимные элементы. Их назначение: обеспечить соприкосновение базовых поверхностей заготовок с установочными поверхностями и надежно закрепить заготовки, гарантируя невозможность смещения их при приложенном усилии резания. Зажимные элементы следует размещать: над опорными точками установочных элементов, не допуская смещения заготовок во время закрепления, а также деформации их и создавать усилие зажима в направлении усилия резания. Зажимные элементы должны размещать в удобных для рабочего местах, соблюдая правила техники безопасности. Основные типы зажимных устройств: прижимные болты с пятой, прихваты

рычажного типа и др. Направляющие служат для направления движения режущего инструмента, например сверла, или для направления перемещения

Корпуса для сложных и рассчитанных на долгое употребление приспособлений делаются чугунными или литыми. Для серийного же производства желательно подбирать фасонные профили или делать их составными иди сварными с последующим отжигом.

Лекция 8 Средства технологического оснащения

Термины и определения основных понятий в области технологических процессов изготовления и ремонта изделий машиностроения и приборостроения устанавливает ГОСТ 3.1109-82:

Средства технологического оснащения – совокупность орудий производства, необходимых для осуществления технологического процесса

Средства технологического оснащения

Технологическое оборудование – средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещаются материалы или заготовки, средства воздействия на них, а также технологическая оснастка.

Технологическая оснастка – средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса (примерами технологической оснастки являются приспособления, пресс-формы, режущие инструменты, калибры и т.д.).

Приспособление – технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

Инструмент – технологическая оснастка, предназначенная для воздействия на предмет труда с целью изменения или определения его состояния.

Применение технологической оснастки позволяет повысить производительность и качество обработки, сборки и контроля изделий, снизить себестоимость выполняемых работ, расширить технологические возможности оборудования, сократить число рабочих, облегчить условия труда и обеспечить его безопасность, уменьшить количество используемых станков и занимаемые ими производственные площади.

Затраты на изготовление технологической оснастки соизмеримы с затратами на производство металлорежущих станков. В крупносерийном и массовом производстве на каждую изготовляемую деталь приходится в среднем 10 приспособлений. В условиях быстрого развития современного производства и непрерывности совершенствования изделий существует необходимость в постоянном обновлении технологической оснастки и сокращении сроков подготовки производства.

Приспособления классифицируют по двум основным признакам: целевому назначению и степени специализации.

По целевому назначению приспособления делят на пять групп.

Эти приспособления, в свою очередь, подразделяются по виду выполняемой технологической операции на сверлильные, фрезерные, расточные, токарные и другие. К ним относятся также приспособления специального назначения (для гибки, рихтовки и других операций).

3. Сборочные приспособления, используемые для соединения деталей в узлы и изделия. Применяют следующие типы приспособлений: для крепления базовых деталей собираемого изделия, для обеспечения правильной установки соединяемых элементов изделия, для предварительного деформирования устанавливаемых упругих элементов (пружин, разрезных колец), а также для запрессовки, клепки, развальцовывания и других операций, когда при сборке требуются большие усилия.

4. Контрольные приспособления, применяемые при промежуточном и окончательном контроле деталей и при сборке машин.

5. Транспортные приспособления и кантователи для захвата, перемещения и перевертывания тяжелых, а в автоматизированном производстве и легких заготовок, деталей и изделий.

По степени специализации станочные приспособления делят на универсальные, специализированные и специальные.

1. Универсальные приспособления предназначены для установки заготовок различной конструкции с определенным диапазоном габаритных размеров, обрабатываемых на различных металлорежущих станках в единичном и мелкосерийном производстве. К ним относятся машинные тиски, патроны, делительные головки, поворотные столы, планшайбы и другие приспособления, которыми, как правило, оснащаются универсальные станки.

2. Специализированные приспособления применяют в мелкосерийном и серийном производстве для установки однотипных заготовок, принадлежащих одной классификационной группе, выделяемой по признакам близости конструктивных и технологических характеристик.

3. Специальные приспособления используют для установки заготовок одного типоразмера в условиях крупносерийного и массового производства при постоянном закреплении операций на рабочих местах. Специальные приспособления трудоемкие и дорогостоящие в изготовлении, так как из-за большого разнообразия конструкций их изготавливают методами единичного производства.

Важным требованием, предъявляемым к технологическому оснащению, является его гибкость, то есть способность в короткие сроки перестраиваться на обработку других изделий. К такому виду оснащения относится стандартная переналаживаемая оснастка многократного применения, которая все шире используется в условиях часто меняющегося производства.

По степени механизации и автоматизации приспособления делят на ручные, механизированные, полуавтоматические и автоматические.

Лекция 9 Режущие инструменты

Процессы механической обработки заготовок условно можно разделить по виду применяемого инструмента на две группы:

— обработка резанием лезвийным инструментом;

— обработка абразивным инструментом.

К лезвийному инструменту относят различные универсальные и специальные инструменты: резцы, сверла, зенкеры, развертки, фрезы, протяжки, долбяки, метчики и многие другие. Несмотря на различное назначение и многообразие форм и размеров все эти инструменты имеют рабочую (режущую) часть с одним или несколькими лезвиями и корпус для крепления инструмента в рабочем органе станка. Режущие инструменты могут быть цельными или составными (сборными). В настоящее время наиболее распространены сборные инструменты со сменными режущими пластинами из твердого сплава.

Изготавливают лезвийный инструмент из инструментальных и быстрорежущих сталей, металлокерамических и твердых сплавов, керамики, сверхтвердых материалов – алмаза, эльбора и др.

К абразивному инструменту относят шлифовальные круги, бруски, ленты, пасты, суспензии и другие. В качестве режущей основы используют зерна карбида кремния зеленого и черного, электрокорунда, карбида бора, оксида хрома, алмазов, эльбора и другие. Для связки отдельных зерен применяют органические (например, бакелитовые), керамические вещества и металлы.

При обработке резанием лезвийным инструментом различают следующие методы: точение, сверление, фрезерование, строгание (долбление), протягивание (прошивание), шевингование.

Обработка абразивным инструментом включает в себя шлифование и отделку, которая, в свою очередь, подразделяется на полирование, доводку, суперфиниширование, хонингование и притирку.

Для каждого метода обработки производится технологическое оборудование, средства оснащения (приспособления) и инструмент.

Современные станки могут совмещать несколько методов обработки и вести процесс резания большим количеством различных инструментов. При этом главное движение резания и различные виды движений подачи могут сообщаться как инструменту, так и обрабатываемой детали.

Дата добавления: 2018-04-05 ; просмотров: 8726 ; Мы поможем в написании вашей работы!

Выбор средств технологического оснащения

К средствам технологического оснащения относятся: технологическое оборудование; технологическая оснастка; средства механизации и автоматизации технологических процессов.

При выборе станочного оборудования необходимо учитывать:

методы достижения заданной точности при обработке;

соответствие станка размерам детали;

удобство управления и обслуживания станка;

возможность оснащения станка высокопроизводительными приспособлениями и средствами механизации и автоматизации.

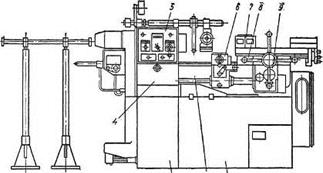

1. Токарно-револьверные станки

Токарно-револьверные станки применяются в серийном производстве для обработки деталей из прутков или из штучных заготовок. На этих станках можно выполнить все основные токарные операции.

Револьверные станки отличаются от токарно-винторезных тем, что не имеют задней бабки и ходового винта, а имеют револьверную головку, в гнездах которой может быть установлен разнообразный инструмент. При наличии специальных комбинированных державок можно в одном гнезде головки, закрепить несколько инструментов. Заготовки зажимаются патронами или специальными цанговыми зажимными устройствами. Револьверная головка может поворачиваться вокруг своей оси, и тогда инструмент последовательно подводится к детали, обрабатывая ее за несколько переходов. Инструмент крепится также и в резцедержателе поперечного суппорта. Применение токарно-револьверных станков считается рациональным в том случае, если по технологическому процессу обработки детали требуется применение большого количества режущего инструмента.

К преимуществам токарно-револьверных станков, по сравнению с токарными, относятся: возможность сокращения машинного времени за счет применения многорезцовых державок и одновременной обработки детали инструментом, установленным на револьверной головке и поперечном суппорте, а также сравнительно малые затраты времени за счет предварительной настройки станка на обработку детали многими инструментами.

Рис.16. Токарно-револьверный станок 1Н325

В условия серийного производства в качестве приспособлений используются универсальные стандартные приспособления.

Выбор режущего инструмента

| № операции | Средства технологического оснащения | Краткая техническая характеристика | Код, ГОСТ | Источник |

| Расточной резец | Н=20мм, В=20мм, L=100мм | 2142-0191 ГОСТ 9795-84 | [4, с.239] | |

| Резцы отрезные | Н=25мм, В=16мм, L=80мм | 2177-0503 ГОСТ 18890-73 | [4, с.258] | |

| Резец проходной упорный, Т5К10 | Н=25мм, В=25мм, L=150мм | 2103-0712 ГОСТ 18890-73 | [4, с.267] | |

| Резец канавочный | Н=20мм, В=12мм, L=мм | 2177-0001 ГОСТ 18894-73 | [4, с.262] | |

| Фреза концевая | d=32 мм, L=155мм, l=53 мм | ГОСТ 17026-71 | [4, с.224] | |

| 020 | Фреза концевая | d=32 мм, L=155мм, l=53 мм | ГОСТ 17026-71 | [4, с.224] |

| 025 | Сверло с коническим хвостовиком | d=10 мм, L=120мм, l=55 мм | ГОСТ 11183-71 | [4, с.234] |

| 025 | Метчик RC1 1/2 | ГОСТ 3266-81 | [4, с.310] |

Раздел IV. Технологические расчеты

Расчет припусков

Определение общего припуска на сторону.

Общий припуск на сторону определяется с учетом следующих данных:

1) допуск размера детали от базы до обрабатываемой поверхности;

2) вид окончательной обработки;

3) метод установки отливки при обработке;

4) общий допуск элемента поверхности;

5) уровень точности обработки;

7) тип производства;

8) тип обрабатываемой поверхности;

9) соотношение между требуемой точностью обработанной поверхности детали и исходной точностью поверхности отливки.

Вид окончательной обработки определяется в зависимости от соотношения между допусками размера детали и отливок и от базы обработки до обрабатываемой поверхности и допуска размера отливки.

Соотношение ITJIT3=0,011/1,2 = 0,009 (допуск на размер отливки 1,2 мм).

Заготовка на станке устанавливается без выверки при односторонних отклонениях формы и расположения обрабатываемой поверхности относительно номинальной. В этом случае припуск назначают с учетом полного значения допуска формы и расположения обрабатываемой поверхности относительно номинальной. При индивидуальной обработке отливок, когда установка осуществляется с выверкой по обрабатываемой поверхности, припуски назначают с учетом половинных значений допуска формы и расположения обрабатываемой поверхности.

Общий допуск элемента поверхности определяется на размер от обрабатываемой поверхности до базы обработки, при этом допуски размеров отливки, изменяемых обработкой, определяют по номинальным размерам детали. Так как отклонения формы и расположения поверхностей не регламентируются, то общий допуск равен допуску на размер детали.

При пониженном уровне точности обработки значения припуска следует принимать на 1 строку ниже интервала действительного допуска (см. примечание 2 к табл.3.12).

Характеристика средств технологического оснащения предприятия

Структура основных фондов предприятия.Основные фонды предприятия – средства труда, которые многократно участвуют в производственном процессе, переносят свою стоимость на продукцию частями по мере изнашивания и воспроизводятся в обновленном виде спустя длительное время.

Бухгалтерский учет основных фондов предприятий, обеспечение ими и расчет норм амортизационных отчислений требуют определения их структуры и классификации. По функциональному назначению основные фонды делят на производственные и непроизводственные. Первые действуют в сфере производства продукции и оказания услуг (здания, сооружения, оборудование и др.), а вторые – удовлетворяют бытовые и культурные потребности работников (медпункт, подсобное хозяйство, клуб, магазин и др.). По назначению основные фонды подразделяются на группы (табл. 1.1), которые образуют их структуру. Она зависит от сложности и особенностей продукции и оказываемых услуг, типа и концентрации производства и других факторов. В структуре основных производственных фондов производственная их часть должна непрерывно увеличиваться.

В зависимости от степени непосредственного отношения к услугам и продукции основные производственные фонды делят на части. Технологическая часть фондов (оборудование, оснастка, приборы и др.) оказывает прямое влияние на количество и качество услуг и продукции. Вспомогательная часть основных фондов (очистные сооружения, трансформаторы, вентиляторы и др.) – средства, которые обеспечивают работу технологической части этих фондов.

Доля оборудования и оснастки в стоимости основных фондов предприятия достигает 50 %. Их количество, разнообразие, технический уровень и техническое состояние определяют производственные возможности предприятия и качество продукции, а полнота использование – результат производственно-хозяйственной деятельности этого предприятия.

Основные термины и определения.Средства технологического оснащения – это технологическое оборудование и технологическая оснастка, необходимые для выполнения технологических процессов. Основное назначение СТО заключается во всемерной экономии живого труда путем замены человека в технологических процессах устройствами, потребляющими энергию неживой природы.

Технологическое оборудование – СТО, в которые для выполнения части технологического процесса устанавливают технологическую оснастку, материалы или заготовки и средства воздействия на них.

Примеры технологического оборудования: разборочные стенды, очистные машины, металлорежущие станки, обкаточно-тормозные стенды.

Структура основных фондов предприятия

| Группы | Назначение и характеристика | |

| Здания | Архитектурно-строительные объекты производственного назначения (цехи, склады, лаборатории и др.) | |

| Сооружения | Инженерно-строительные объекты, выполняющие технические функции по обслуживанию производственного процесса (очистные сооружения, дороги, эстакады и др.) | |

| Инженерные сети | Устройства для передачи энергии, материальных ресурсов (кабельные, тепловые и газовые сети, газоходы, коллекторы и др.) и отходов | |

| Средства | Энергетические | Объекты для преобразования и распределения энергии (трансформаторы, турбины, компрессоры и др.) |

| Технологические | Объекты, непосредственно воздействующие на предметы труда (станки, прессы, печи, подъемно-транспортные машины и др.) | |

| Измерительные и лабораторные | Ручные или автоматические устройства для контроля и регулирования технологических процессов, лабораторных испытаний и исследований | |

| Транспортные | Устройства для перемещения людей и грузов | |

| Вычислительные | Машины для автоматического решения математических производственных задач | |

| Инструмент | Средства для непосредственного формообразования и измерений | |

| Оргтехоснастка | Вспомогательные средства для организации технологических операций |

Технологическая оснастка – устройства, которые расширяют технологические возможности оборудования и применяются только вместе с ним. Оснастка включает приспособления и инструменты.

Примеры технологической оснастки: фрезы, резцы, борштанги, приспособления, штампы, пресс-формы.

Приспособления – технологическая оснастка, предназначенная для установки ремонтируемого (восстанавливаемого) или обслуживаемого изделия или ориентирования инструмента при выполнении технологической операции.

Инструменты – технологическая оснастка, предназначенная для непосредственного воздействия на изделие с целью изменения или измерения его состояния. Номенклатура инструментов большая. По технологическому признаку различают инструменты слесарные, кузнечные, режущие, измерительные и др. В зависимости от соотношения видов энергии при использовании различают инструменты ручные (ключ, кувалда, долото, пробка и др.) и механизированные (пневматический гайковерт, шлифмашинка и др.).

Часть СТО (станки, слесарные и металлорежущие инструменты и др.) приобретают, остальные СТО изготавливают на предприятии.

Классификация средств технологического оснащения.Классификация СТО – разделение их на группы по наличию установленных признаков. Выбор классификационных признаков зависит от целей классификации. Деление должно быть по одному основанию, непрерывным, без остатка, каждый член деления должен входить только в одну группу. Классификация СТО служит целям их унификации, что приводит к сокращению объемов проектирования и повышению серийности их изготовлении.

Унификация технологических объектов – рациональное сокращение их типов, видов и размеров, материалов и норм точности. Некоторые убытки от использования части объектов системы с избыточными значениями параметров окупаются на стадии их проектирования и изготовления. Унификация объектов относится к классу оптимизационных задач.

Оборудование классифицируют по видам технологических операций, а его части – по видам технологических переходов.

Устранение неисправностей и восстановление ресурса автомобилей требует применения такого технологического оборудования: диагностического; осмотрового, разборочного, очистного, для определения технического состояния деталей, для нанесения покрытий, прессового, металлорежущего, электротехнического, термического, измерительного, балансировочного, сборочного, окрасочного, обкаточного, испытательного, для перемещения предмета труда, для переработки отходов.

Технологическое оборудование по широте выполняемых функций разделяют на универсальное, специализированное и специальное.

Универсальное оборудование (металлорежущее, кузнечно-прессовое, термическое и др.) обладает широкими технологическими возможностями.

Специализированное оборудование обладает увеличенными производительностью и точностью обработки однотипных заготовок, но более узкими технологическими возможностями по сравнению с универсальным оборудованием. В специализированное оборудование превращают универсальное оборудование (чаще металлорежущее) путем заводской модернизации.

Специальное оборудование выполняет узкую технологическую функцию над ремонтируемым (восстанавливаемым) изделием определенной модели, обладает наибольшей производительностью и обеспечивает наивысшую точность.

Примеры специального оборудования: шлифовальные станки для обработки коренных или шатунных шеек коленчатых валов, расточные станки для одновременной обработки коренных опор, втулок распределительного вала и отверстия под стартер в блоке цилиндров, контрольные стенды и др. Металлорежущее специальное оборудование изготавливают на станкостроительных заводах по заказу.

По приспособленности технологическое оборудование к различным производственным условиям делят на перестраиваемое, переналаживаемое и гибкое.

Перестраиваемое оборудование может быть использовано для обработки другой детали или группы деталей при затратах средств и труда, соизмеримых с его стоимостью.

Переналаживаемое оборудование при переходе на обработку другой детали или группы деталей не требует дополнительных вложений и остановки производства, но последующая его эксплуатация связана с изменением текущих расходов.

Гибкое оборудование при переходе на обработку другой детали или группы деталей не требует ни дополнительных вложений, ни остановки производства, ни увеличения текущих расходов.

Множество технологических переходов со стороны исполнительных агрегатов СТО определяют в результате разработки соответствующих технологических документов. На рисунке 1.1, например, показано распределение видов технологических переходов, связанных с ремонтом двигателя внутреннего сгорания. Наиболее часто измеряют длины (35,2 %), прикладывают разборочные и сборочные моменты (по 14,4 %), подают и ориентируют заготовки и детали (по 6,2 %), базируют и закрепляют заготовки при обработке (по 4,0 %). Рассматриваемое распределение технологических переходов определяет множество видов исполнительных агрегатов в составе технологических машин. Таким образом, часто используют устройства для базирования и закрепления ремонтируемых и восстанавливаемых изделий, приложения разборочных и сборочных усилий и моментов, внутриоперационного перемещения изделий, измерения длин, формы и расположения поверхностей, расходов и давления сред, вращательного и поступательного перемещения деталей или сборочных единиц и др.

Исполнительные агрегаты одного вида технологического оборудования отличаются друг от друга значениями их главного параметра (например, длиной измеряемых отрезков, значениями разборочных и сборочных моментов, массой заготовок, усилием закрепления).

Технический уровень оборудования и оснастки – относительная характеристика их качества, основанная на сопоставлении значений показателей оцениваемого изделия, характеризующих его техническое совершенство, со значениями одноименных показателей лучших аналогов. Непрерывное повышение технического уровня СТО является непременным условием совершенствования производства.

Технический уровень продукции является частным показателем уровня ее качества, потому что свойства, составляющие технический уровень продукции, входят в общую совокупность ее свойств. Во множество показателей технического совершенства входят показатели, определяющие существенное повышение полезного эффекта продукции от применения научно-технических достижений. Техническое совершенство выражается показателями производительности и точности, материалоемкости и энергоемкости, эргономическими и безопасности и др. Оборудование и оснастка становятся более совершенной в результате использования новых конструктивных решений, материалов, прогрессивных технологических процессов, методов контроля и испытаний.

Технический уровень СТО повышают при ремонте путем их модернизации, которая состоит в замене отдельных составных частей более совершенными для снижения морального износа.

1.2. Потребность в оборудовании и оснастке и их использование

Часть технологических переходов выполняют на оборудовании промышленного изготовления (на токарных, сверлильных, шлифовальных станках, прессах и др.), а оставшуюся часть – на оборудовании собственного изготовления.

Потребность в оборудовании. При определении потребности в СТО рассчитывают фонды их времени.

Номинальный годовой фонд времени оборудования Фн.о определяют по формуле

где Фн.р– номинальный годовой фонд времени рабочего, ч/год; η3с– коэффициент потерь времени в третью смену; nc – число смен в сутки.

Коэффициент η3с учитывает тот факт, что третья смена организована в оставшееся время суток между второй и первой сменами без обеденного перерыва и без сокращения в предпраздничные дни.

При односменной работе Фн.о = Фн.р. При расчете Фн.р необходимые сведения выбирают из таблицы 1.2.

Действительный годовой фонд времени оборудования Фд.о определяют с учетом его пребывания в наладке и планово-предупредительном ремонте, если последний выполняют в рабочее время

где kн.р – коэффициент, учитывающий затраты времени на наладку оборудования и его ремонт, kн.р = 0,01–0,03 (табл. 1.3).

Номинальный годовой фонд рабочего, ч/год

| № п/п | Показатели | Производство с условиями труда |

| нормальными | вредными | |

| Количество календарных дней в году | 365/365* | 365/365 |

| Количество нерабочих дней в году: праздничных выходных (дней отдыха) | 9/9 104/103 | 9/9 104/103 |

| Количество рабочих дней в году (номинальный фонд рабочего времени) (стр.1 – стр. 2) | 252/253 | 252/253 |

| Продолжительность рабочей недели, ч | ||

| Продолжительность смены, ч | 7,2 | |

| Количество сокращенных смен в году (предпраздничные дни) | ||

| Номинальный годовой фонд времени (Фн.р), ч (стр. 3 × стр. 5 – стр. 6) | 2008/2015 | 1806,4/1812,6 |

| * В числителе даны значения показателей за 2013 г., в знаменателе – за 2014 г. |

Значения коэффициентов kнр, учитывающих затраты времени на наладку

и ремонт оборудования

| Тип оборудования | Значения kнр при работе | ||

| в одну смену | в две смены | ||

| Очистное оборудование | 0,03 | 0,04 | |

| Разборочное, сборочное и контрольно-испытате-льное оборудование | 0,02 | 0,03 | |

| Металлорежущие и деревообрабатывающие станки | 0,02 | 0,03 | |

| Кузнечно-прессовое оборудование для участков единичного, мелкосерийного и серийного производства | 0,02 | 0,04 | |

| То же, для крупносерийного производства | – | 0,06 | |

| Печи термические электрические с тактом работы до 1 ч | немеханизированные | – | 0,06 |

| механизированные | 0,02 | 0,04 | |

| Печи термические электрические с тактом работы свыше 1 ч | 0,03 | 0,05 | |

| Высокочастотные установки | – | 0,10 | |

| Оборудование для нанесения металлических и лакокрасочных покрытий | неавтоматическое | – | 0,03 |

| автоматическое | 0,02 | 0,04 | |

| Печи сушильные камерные | 0,03 | 0,04 | |

| Сварочное оборудование | 0,03 | 0,04 | |

| Установки для консервации изделий | 0,02 | 0,03 |

В зависимости от показателей, которыми определяются затраты труда, существует четыре метода расчета необходимого количества технологического оборудования.

Число единиц оборудования nо, связанного с ручным или машинно-ручным трудом (разборочного, сборочного, паяльного и др.), рассчитывают по трудоемкости выполняемых работ

где Тг.о – годовая трудоемкость работ, выполняемая на оборудовании данного вида, чел.-ч/год; ηи.в – коэффициент, учитывающий использование оборудования во времени.

По станкоемкости работ рассчитывают оборудование, которое обеспечивает машинные способы обработки (например, металлорежущие станки). В этом случае годовой объем работ выражается в станко-часах. Небольшие партии обрабатываемых заготовок обусловливают частые переналадки оборудования. Поэтому при расчете потребности в оборудовании учитывают затраты времени и на наладочные работы

где Тг.о – годовая трудоемкость работ, выполняемая на оборудовании данного вида, станко-ч; Тг.о.п – годовой объем переналадок оборудования, ч.

По продолжительности технологических операций определяют число единиц оборудования, работа на котором связана с установкой и снятием изделий и периодическим наблюдением за его работой. К такому оборудованию относят очистные погружные машины, сушильные камеры, обкаточно-тормозные стенды и др. Количество оборудования определяют по одной из формул

где nз – количество запусков оборудования в течение года, год –1 ; tт.о – продолжительность технологической операции (очистки, сушки и др.) с учетом времени на загрузку и выгрузку изделий, ч; kн – коэффициент неравномерности; N – количество изделий на годовую программу, ед./год; а – количество одновременно обрабатываемых (обслуживаемых) изделий, ед.

Коэффициент kн учитывает возможные отклонения от расчетного такта производства, возникающие в результате организационных неполадок на отдельных производственных участках.

Количество обкаточно-тормозных или испытательных стендов определяют по формуле

где kп – коэффициент, учитывающий повторность обкатки или испытаний агрегатов (автомобилей) после обнаружения дефектов, равен 1,10–1,15.

В формуле (1.7), в отличие от формулы (1.6), исключена величина а, поскольку испытательные стенды предназначены для одновременной установки только одного агрегата (автомобиля).

По физическим параметрам обрабатываемых изделий рассчитывается оборудование, производительность которого определяется массой заготовок (термические и нагревательные печи, кузнечные молоты и др.), а также оборудование участков нанесения покрытий, производительность которого выражается площадью поверхности обрабатываемых изделий (стенды для наплавки и напыления, гальванические ванны, окрасочные камеры и др.). Количество такого оборудования определяют по формулам

где Мг и Sг – соответственно, годовые объемы работ, выраженные массой (кг) и площадью поверхностей (дм 2 или м 2 ) обрабатываемых изделий; mч – производительность кузнечного и термического оборудования, кг/ч; sч –производительность оборудования для нанесения восстановительных (дм 2 /ч) или лакокрасочных (м 2 /ч) покрытий; h3 – коэффициент, учитывающий загрузку оборудования по массе в зависимости от габаритных размеров и формы изделий, (h3 = 0,7–0,8).

Необходимое количество подъемно-транспортного оборудования

nп.-т рассчитывают по формуле

где nоп – число операций в год, год –1 ; tоп – средняя продолжительность одной операции, мин; kр – коэффициент, учитывающий простои оборудования в ремонте, 0,95–0,97.

Средняя продолжительность одной операции для грузоподъемного крана

где lк – средняя длина перемещения груза вдоль пролета, м; vк – скорость перемещения крана, м/мин; kс – коэффициент совмещения движений, 0,7;

lт – средняя длина пути перемещения тележки мостового и однобалочного крана, равная половине длины крана, м; vт – скорость передвижения тележки мостового крана, м/мин; h – средняя высота подъема груза, м; vв – скорость вертикального перемещения груза, м/мин; tстр – среднее время строповки груза, мин.

Для погрузчиков время операции определяют по формуле

где h – средняя высота подъема груза, м; vгр – скорость подъема груза, м/мин; l – длина горизонтального перемещения погрузчика, м; vср – средняя скорость движения погрузчика, м/мин; t1 – время наклона рамы в загрузочное, транспортное и разгрузочное положения, равно 0,25 мин; t2 – время на маневры, связанные с ориентированием погрузчика относительно груза (для погрузчиков, оборудованных вилами, равняется 0,8–1,2 мин).

Потребность в приспособлениях и инструменте. Необходимое количество приспособлений определяют по формуле (1.5).

Норму расхода j-го режущего инструмента Ниij на i-ой операции в серийном производстве рассчитывают на 1000 заготовок

где tij – продолжительность обработки детали на i-й операции j-м инструментом, мин; Тизнj – время полного изнашивания j-го инструмента, ч (табл. 1.4); Аij – количество j-х инструментов в одной наладке на i-й операции; kj – коэффициент случайной убыли инструмента, изменяется для различных видов инструментов от 0,05 до 0,40.

Время полного изнашивания инструментов

| Инструмент | Тизн, ч | Инструмент | Тизн, ч | ||

| Резцы: – из быстрорежущей стали – твердосплавные | 15–20 20–25 | Зенкеры: d 25 мм – твердосплавные d = 10–25 мм | 13–45 | Фрезы: – цилиндрические – со вставными ножами d = 90 мм d = 150 мм – торцовые d = 150 мм d = 400 мм – концевые d = 16–20 мм d = 20–30 мм | 20–50 |

| Развертки: d 40 мм |

Время полного изнашивания инструмента можно также определить по формуле

где tст – стойкость, ч; n = l/Δl – число допустимых заточек; l – величина допустимого стачивания режущей части инструмента, мм; Δl – величина стачивания за одну заточку, мм.

При расчете нормы расхода абразивных кругов учитывают, что при правках их диаметр уменьшается на 20–25 %, а за одну правку снимается 0,2–0,3 мм. Показатели стойкости приведены в таблице 1.5.

Средняя стойкость абразивных кругов

| Вид шлифования | Подача | Стойкость, мин |

| Круглое наружное | Продольная на проход | |

| Продольная в упор | ||

| Поперечная врезанием | ||

| С шлифованием закруглений | ||

| Бесцентровое | Продольная | 30–60 |

| Внутреннее | Продольная на проход | |

| Плоское | Продольная на проход | |

| Врезанием |

Норму расхода измерительного инструмента (калибров) Низ на 1000 деталей определяют по формуле

где с – число измеряемых параметров на одной детали; kвыб – доля деталей, подвергаемых выборочному контролю; mо – количество измерений, выполняемых с помощью инструмента до полного его изнашивания.

Количество измерений mо зависит от допуска на износ калибра и материала измеряемой детали. Так для гладких пробок и скоб при работе по стали mо = 10–80 тыс., а при работе по чугуну число измерений уменьшается в три раза.

Показатели использования технологического оборудования.Германский экономист Меллерович К. в своих рекомендациях предпринимателям отмечает, что «нет ничего дороже неиспользуемой производственной мощности предприятия и нет ничего дешевле ее полного использования». Производственная мощность предприятия определяется парком имеющегося технологического оборудования и временем его работы. Сложившийся в последнее время низкий уровень использования возможностей предприятий по выпуску промышленной продукции – явление отрицательное как для самих предприятий, так и для экономики государства в целом.

Применяют показатели использования фонда времени и мощности технологического оборудования.

Использование оборудования во времени учитывают коэффициентом

где tм – машинное время работы оборудования в течение года, ч.

Производственно-диспетчерский отдел предприятия ведет учет работы оборудования и принимает меры по его загрузке. Нижнее значение величины ηи.в, характеризующее удовлетворительное использование оборудования, равно 0,75.

Использование мощности оборудования характеризуется коэффициентом

где Мф и Му – развиваемая и установленная мощность двигателя главного привода, кВт.

Контрольные вопросы и задания

1. По каким признакам подразделяют СТО на группы?

2. Какое значение имеет оценка технического уровня СТО?

3. Какие виды оборудования применяют для восстановления деталей?

4. Каково назначение приспособлений?

5. Какие величины используются при расчете количества технологического оборудования?

6. Изложите особенности расчета количества технологической оснастки (приспособлений и инструментов).

Тематика исследований и рефератов

1. Влияние классификации СТО на объемы, затраты и сроки технологической подготовки производства.

2. Роль СТО в системе основных фондов предприятия.

3. Влияние технического уровня СТО на эффективность производства.

4. Влияние технического уровня СТО на качество продукции.

Требования, предъявляемые к студентам

Студент должен знать:

– цель, задачи, структуру и перспективы развития автотранспортных предприятий;

– проблему повышения технического уровня СТО производства, его эффективности и качества ремонта техники;

– материальную базу автотранспортных предприятий;

– классификацию системы СТО;

– показатели использования СТО и меры по их лучшему использованию.

Студент должен уметь:

– использовать основные термины и определения дисциплины;

– классифицировать технологические объекты;

– определять потребность в оборудовании, приспособлениях и инструментах.

Рейтинговый контроль знаний материала раздела

После изучения первого раздела студенты пишут реферат на одну из предложенных тем:

1. Влияние технического уровня СТО на показатели работы предприятия.

2. Структура и анализ основных фондов предприятия.

3. Классификация и характеристика СТО предприятия.

4. Определение потребного количества оборудования, приспособлений и инструмента и меры по эффективному их использованию.

Преподаватель оценивает знания студентов после прочтения рефератов с учетом ответов на контрольные вопросы

Для высокой оценки реферата необходимо свободное владение материалом, доказательство важности тем и анализ связей между различными параметрами СТО и показателями деятельности предприятия.

Дата добавления: 2016-06-02 ; просмотров: 909 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ