Что называется ротором турбины и где он расположен

Ротор турбины

Полезное

Смотреть что такое «Ротор турбины» в других словарях:

ротор (турбины) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN runner … Справочник технического переводчика

ротор турбины — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN turbine rotor … Справочник технического переводчика

ротор турбины — turbinos rotorius statusas T sritis Energetika apibrėžtis Rotorius, kurį sudaro velenas su darbo ratais, kuriuose įtvirtintos mentės. atitikmenys: angl. runner of a turbine vok. Turbinenlaufrad, n rus. ротор турбины, m pranc. roue de turbine, f … Aiškinamasis šiluminės ir branduolinės technikos terminų žodynas

ротор турбины — Турбореактивный двухконтурный двигатель. ротор турбины [от лат. roto вращаю(сь)] вращающаяся часть турбины, состоящая в основном из дисков, лопаток и вала. Служит для преобразования кинетической и потенциальной энергии газового… … Энциклопедия «Авиация»

ротор турбины — Турбореактивный двухконтурный двигатель. ротор турбины [от лат. roto вращаю(сь)] вращающаяся часть турбины, состоящая в основном из дисков, лопаток и вала. Служит для преобразования кинетической и потенциальной энергии газового… … Энциклопедия «Авиация»

ротор (турбины) с консольными дисками — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN rotor with overhung disks … Справочник технического переводчика

ротор турбины, работающей в циклическом режиме — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN cycling rotor … Справочник технического переводчика

высокооборотный лёгкий ротор (турбины) — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN high speed lightweight rotor … Справочник технического переводчика

жёсткий ротор турбины — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN turbine rigid rotor … Справочник технического переводчика

комбинированный ротор (турбины) — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN combination rotor … Справочник технического переводчика

Зачем турбине ротор

Ротор — это одна из важнейших деталей турбины. Он несет на себе рабочие лопатки, образующие вместе с направляющими лопатками проточную часть турбины, и передает крутящий момент, возникающий от окружного усилия, развиваемого потоком пара на лопатках.

Обычно ротор состоит из вала, дисков или барабана, рабочих лопаток и разных мелких деталей, насаженных на вал: втулок лабиринтовых или иных уплотнений, передачи к регулятору, муфты, маслоотражателей и др.

Типичная конструкция ротора представлена на рис. 4. На вал насажены диски, каждый из которых, за исключением первого, несет один ряд рабочих лопаток. Первый диск представляет собой колесо со ступенями скорости. Конструкция применяется преимущественно для активных турбин, хотя отдельные ступени, в особенности последние, и при этом типе ротора могут иметь значительную степень реактивности.

При небольшом диаметре облопачивания диски иногда вытачиваются заодно с валом из массивной поковки. Такая конструкция часто встречается в турбинах высокого давления для первых активных ступеней (рис. 5).

Цельнокованый ротор состоит из передней части вала с концевым уплотнением большой длины, диска с двумя ступенями скорости, дисков постоянной толщины для активных ступеней давления и задней части вала с концевым уплотнением. По выступам на валу между дисками работают лабиринтовые уплотнения диафрагм.

Естественно, что применение этой конструкции ограничивается небольшим диаметром дисков (обычно не свыше 1 м), так как: 1) для заготовок большого диаметра трудно гарантировать высокое качество поковки; 2) ошибка в какой-либо операции при обработке ротора может повлечь за собой браковку дорогостоящей поковки;

Рис.4 Ротор турбины 6 Мет с промышленным отбором пара Калужского турбинного завода (КТЗ)

Рис. 5. Ротор турбины с противодавлением 25 Мет Харьковского турбинного завода (ХТГЗ)

Рис. 6. Ротор турбины 25 Мет с двумя отборами пара Уральского турбо-моторного завода (УТМЗ)

3) материалом для поковки приходится часто выбирать легированную сталь, необходимую лишь для дисков первых ступеней; последующие ступени могли быть изготовлены из простой углеродистой стали, и таким образом, на ротор расходуется большое количество дорогой легированной стали.

На рис. 6 показана конструкция ротора, представляющая собой комбинацию двух описанных выше роторов: диски ступеней высокого давления (в том числе для первого регулирующего колеса) выточены заодно с валом, диски последующих ступеней насажены на вал.

Для реактивных турбин часто применяют барабанную конструкцию ротора

Что применяют на реактивных турбинах

На рис. 7 показан ротор, сваренный из шести поковок, четыре из которых представляют собой диски постоянной толщины с ободом, а две — полые барабаны, откованные заодно с валом. Ротор относится к двухпоточной конструкции цилиндра высокого давления мощной турбины: пар поступает к середине ротора и »расходится в обе стороны через активную регулирующую ступень и группу реактивных ступеней с каждой стороны. В связи с большим расстоянием между подшипниками конструкция ротора отличается большой жесткостью.

Полые барабаны по условиям прочности пригодны лишь для небольших окружных скоростей (примерно до 150—200 м/сек), поэтому они и применяются для реактивных турбин, где в ступенях высокого и среднего давления окружные скорости невелики.

Представляет интерес сварная конструкция диско-барабанного ротора, примененная Харьковским турбинным заводом одной из турбин (рис. 8). Ротор относится к двухпоточному цилиндру низкого давления. Крайние диски откованы заодно с концами вала, средние диски представляют собой самостоятельные поковки, сваренные между собой по центрирующим пояскам. Аналогичную конструкцию имеет ротор турбины фирмы Броун-Бовери (см. рис. 7). Применение дисковой конструкции для ступеней низкого давления позволяет этим ступеням работать с высокой окружной скоростью. Конструкция ротора отличается сравнительной легкостью при необходимой в то же время прочности. Качество сварки должно быть, конечно, безупречным. После сварки ротор подвергается термической обработке, а затем — окончательной механической обработке.

Устройство и принцип работы турбокомпрессора

Устройство и принцип работы турбокомпрессора

Турбокомпрессор (турбина) — механизм, применяемый в автомобилях для принудительного нагнетания воздуха в цилиндры двигателя внутреннего сгорания. При этом привод турбины осуществляется исключительно за счет действия отработавших газов (выхлопа). Применение турбокомпрессора позволяет существенно увеличить мощность двигателя (примерно на 40%), сохраняя компактными его габаритные размеры и низкий уровень расхода топлива.

Конструкция и принцип работы турбины

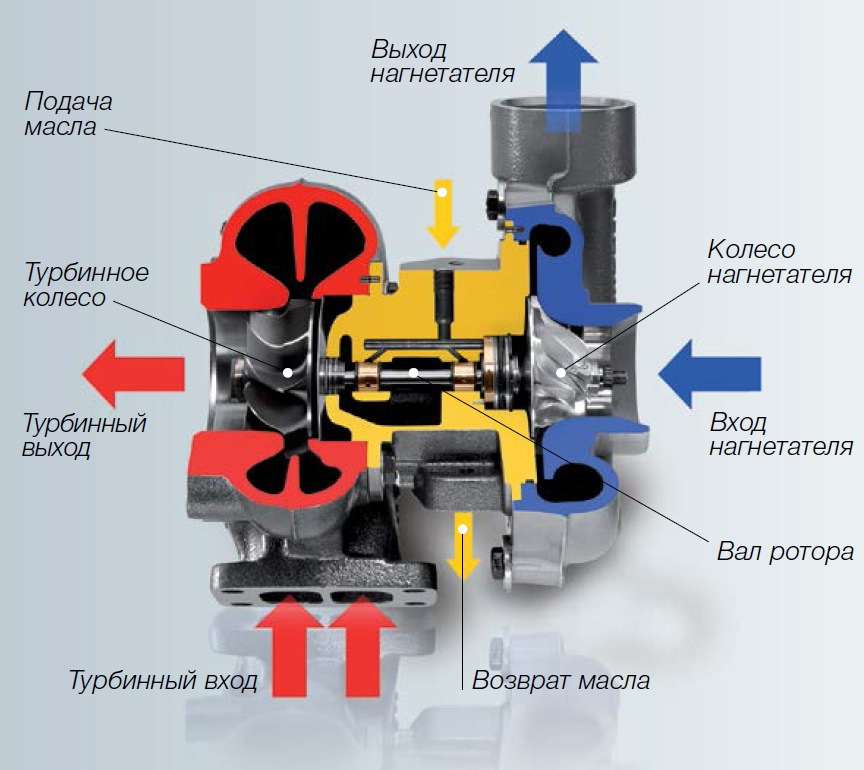

Классический турбокомпрессор состоит из следующих элементов:

— Корпус. Выполняется из жаропрочных материалов (стали). Он имеет форму улитки с двумя разнонаправленными патрубками, оснащенными фланцами для крепления в системе турбонаддува.

— Турбинное колесо. Преобразует энергию отработавших газов во вращение вала, на котором оно жестко зафиксировано. Изготавливается из жаропрочных материалов (железо-никелевый сплав).

— Компрессорное колесо. Воспринимает вращение от турбинного колеса и нагнетает воздух в цилиндры двигателя. Колесо компрессора зачастую изготавливают из алюминия, что снижает потери энергии. Температурный режим на этом участке близок к нормальным условиям, и применение жаропрочных материалов не требуется.

— Вал турбины (ось) — соединяет турбинное и компрессорное колеса.

— Подшипники скольжения, или шарикоподшипники. Необходимы для крепления вала в корпусе. В конструкции может быть предусмотрен один или два подшипника. Смазка последних осуществляется общей системой смазки двигателя.

— Перепускной клапан — предназначен для управления потоком отработавших газов, воздействующим на колесо турбины. Это позволяет управлять мощностью наддува. Клапан оснащен пневматическим приводом. Его положение регулируется ЭБУ двигателя, получающим соответствующий сигнал от датчика скорости.

Основной принцип работы турбины на бензиновом и дизельном двигателях заключается в следующем:

— Отработавшие газы направляются в корпус турбокомпрессора, где воздействуют на лопатки турбинного колеса.

— Колесо турбины начинает вращаться и разгоняться. Скорость вращения турбины при высоких оборотах может достигать до 250 000 оборотов в минуту.

— Пройдя через колесо турбины, отработавшие газы отводятся в систему выпуска.

— Компрессорное колесо синхронно вращается (поскольку находится на одном валу с турбинным) и направляет поток сжатого воздуха в интеркулер и далее во впускной коллектор двигателя.

Особенности эксплуатации турбин

В сравнении с механическим нагнетателем, работающим от привода коленчатого вала, достоинствами турбины является то, что она не отнимает мощность у двигателя, а использует энергию побочных продуктов его работы. Она дешевле в изготовлении и экономичнее в эксплуатации. Хотя технически устройство турбины дизельного двигателя практически не отличается от систем для бензиновых моторов, на дизеле она встречается чаще. Основная особенность заключается в режимах работы. Так для дизеля могут применяться менее жаропрочные материалы, поскольку температура отработавших газов в среднем составляет от 700 °С в дизельных двигателях и от 1000°С в бензиновых моторах. Это значит, что устанавливать дизельную турбину на бензиновый двигатель нельзя.

С другой стороны, для этих систем характерны и разные уровни давления наддува. При этом стоит учитывать, что производительность турбины зависит от ее геометрических размеров. Давление нагнетаемого в цилиндры воздуха складывается из двух частей: 1 атмосфера давления окружающей среды плюс избыточное, создаваемое турбокомпрессором. Оно может варьироваться от 0,4 до 2,2 и более атмосфер. Если учесть, что принцип работы турбины на дизельном двигателе предусматривает поступление большего объема выхлопных газов, конструкция для бензинового мотора также не может устанавливаться на дизелях

Виды и срок службы турбокомпрессоров

Основным недостатком работы турбины является возникающий на малых оборотах двигателя эффект «турбоямы». Он представляет собой временную задержку отклика системы на изменение оборотов двигателя. Для устранения этого недостатка разработаны различные виды турбокомпрессоров:

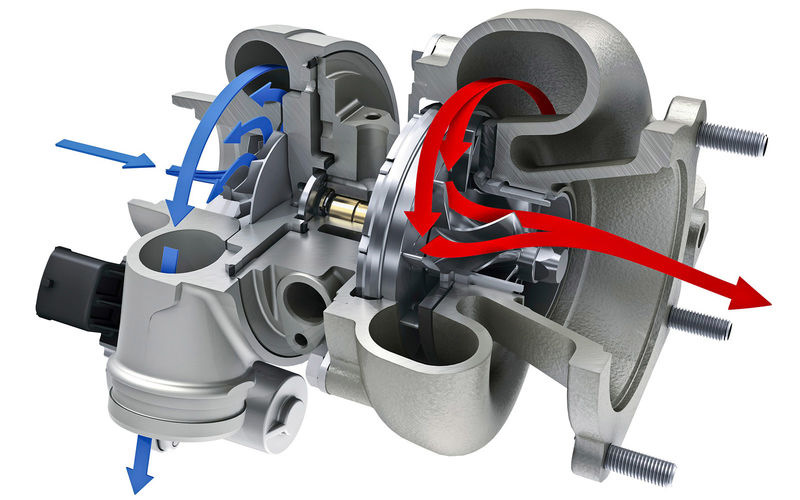

— Система twin-scroll, или раздельный турбокомпрессор. Конструкция имеет два канала, которые разделяют камеру турбины и, соответственно, поток отработавших газов. Это обеспечивает более быстрое реагирование, максимальную производительность турбины, а также предотвращает перекрытие выпускных каналов.

— Турбина с изменяемой геометрией (с переменным соплом). Такая конструкция чаще используется на дизеле. Она предусматривает изменение сечения входа в колесо турбины за счет подвижности ее лопастей. Смена угла поворота позволяет регулировать поток отработавших газов, благодаря чему происходит согласование скорости отработавших газов и рабочих оборотов двигателя. На бензиновом двигателе турбина с изменяемой геометрией часто устанавливается на спортивных автомобилях.

К минусам турбокомпрессоров можно отнести и небольшой срок службы турбины. Для бензиновых двигателей он в среднем составляет 150 000 километров пробега машины. В свою очередь, ресурс турбины дизельного двигателя несколько больше и в среднем достигает 250 000 километров. При постоянной езде на высоких оборотах, а также при неправильном подборе масла сроки эксплуатации могут сократиться в два или даже в три раза.

В зависимости от того, как работает турбина, на бензиновом или дизельном двигателе, можно судить о ее исправности. Сигналом о необходимости проверки узла является появление синего или черного дыма, снижение мощности двигателя, а также появление свиста и скрежета. Для профилактики неисправностей необходимо вовремя менять масло, воздушные фильтры и регулярно проходить техобслуживание.

Турбина

Турбина — ротационный двигатель с непрерывным рабочим процессом и вращательным движением рабочего органа

Состав турбины

Виды турбин

По направлению движения потока рабочего тела различают аксиальные паровые турбины, у которых поток рабочего тела движется вдоль оси турбины, и радиальные, направление потока рабочего тела в которых перпендикулярно оси вала турбины.

Центробежные турбины (турбокомпрессоры) также выделяют как отдельный тип турбин.

По числу контуров турбины подразделяют на 1-контурные, 2-контурные и 3-контурные.

Очень редко турбины могут иметь 4 или 5 контуров.

Многоконтурная турбина позволяет использовать большие тепловые перепады энтальпии, разместив большое число ступеней разного давления.

По числу валов различают 1-вальные, 2-вальные, реже 3-вальные, связанных общностью теплового процесса или общей зубчатой передачей (редуктором).

Расположение валов может быть как коаксиальным так и параллельным с независимым расположением осей валов.

В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения для предупреждения утечек рабочего тела наружу и засасывания воздуха в корпус.

На переднем конце вала устанавливается предельный регулятор (регулятор безопасности), автоматически останавливающий (замедляющий) турбину при увеличении частоты вращения на 10-12 % сверх номинальной.

По типу рабочего тела турбины делятся на Газовые турбины, Паровые турбины и Гидротурбины.

Устройство турбины

Для того чтобы увидеть внутреннее устройство турбины, при ее изображении «вырезана» передняя верхняя четверть. Точно также показана лишь задняя часть кожуха 2. Турбина состоит из трех цилиндров (ЦВД, ЦСД и ЦНД), нижние половины корпусов которых обозначены соответственно 39, 24 и18. Каждый из цилиндров состоит из статора, главным элементом которого являются неподвижный корпус, и вращающегося ротора. Отдельные роторы цилиндров (ротор ЦВД 47, ротор ЦСД 5 и ротор ЦНД 11) жестко соединяются муфтами 31 и 21. К полумуфте 12 присоединяется полумуфта ротора электрогенератора (не показан), а к нему — ротор возбудителя. Цепочка из собранных отдельных роторов цилиндров, генератора и возбудителя называется валопроводом. Его длина при большом числе цилиндров (а самое большое их число в современных турбинах — 5) может достигать 80 м.

Валопровод вращается во вкладышах 42, 29, 23, 20 и т.д. опорных подшипников скольжения на тонкой масляной пленке и не касается металлической части вкладышей подшипников. Как правило, каждый из роторов размещают на двух опорных подшипниках. Иногда между роторами ЦВД и ЦСД устанавливают только один общий для них опорный подшипник (см. позицию 29 на рис. 6.1). Расширяющийся в турбине пар заставляет вращаться каждый из роторов, возникающие на них мощности складываются и достигают на полумуфте 12 максимального значения.

К каждому из роторов приложено осевое усилие. Они суммируются, и их результирующая осевая сила передается с гребня 30 на упорные сегменты, установленные в корпусе упорного подшипника.

Каждый из роторов помещают в корпус цилиндра (см., например, поз. 24). При больших давлениях (а в современных турбинах оно может достигать 30 МПа

Все корпуса в обязательном порядке имеют горизонтальные разъемы 13, необходимые для установки роторов внутри цилиндров при монтаже, а также для легкого доступа внутрь цилиндров при ревизиях и ремонтах. При монтаже турбины все плоскости разъемов нижних половин корпусов устанавливают специальным образом (для простоты можно считать, что все плоскости разъема совмещают в одной горизонтальной плоскости). При последующем монтаже ось валопровода помещают в эту плоскость разъема, что обеспечивает центровку — ось валопровода будет точно совпадать с осью кольцевых расточек корпусов. Этим будут исключены задевания ротора о статор, которые могут привести к тяжелой аварии.

Пар внутри турбины имеет высокую температуру, а ротор вращается во вкладышах на масляной пленке, температура масла которой как по соображениям пожаробезопасности, так и необходимости иметь определенные смазочные свойства, не должна превышать 100 °С (а температура подаваемого и отводимого масла должна быть еще ниже). Поэтому вкладыши подшипников выносят из корпусов цилиндров и размещают их в специальных строениях — опорах (см. поз. 45, 28, 7 на рис. 6.1). Таким образом, вращающиеся концы каждого из роторов соответствующего цилиндра необходимо вывести из невращающегося статора, причем так, чтобы с одной стороны исключить какие-либо (даже малейшие) задевания ротора о статор, а с другой — не допустить значительную утечку пара из цилиндра в зазор между ротором и статором, так как это снижает мощность и экономичность турбины. Поэтому каждый из цилиндров снабжают концевыми уплотнениями (см. поз. 40, 32, 19) специальной конструкции.

Турбина устанавливается в главном корпусе ТЭС на верхней фундаментной плите 36 (см. рис. 2.6). В плите выполняются прямоугольные окна по числу цилиндров, в которых размещаются нижние части корпусов цилиндров, а также осуществляется вывод трубопроводов, питающих регенеративные подогреватели, паропроводы свежего и вторично перегретого пара, переходный патрубок к конденсатору.

После изготовления турбина проходит контрольную сборку и опробование на заводе-изготовителе. После этого ее разбирают на более-менее крупные блоки, доводят до хорошего товарного вида, консервируют, упаковывают в деревянные ящики и отправляют для монтажа на ТЭС.

Монтаж турбины

Монтаж турбины осуществляют в следующем порядке. Сначала устанавливают нижнюю половину ЦНД 18 опорным поясом 15, расположенным по периметру обоих выходных патрубков ЦНД. ЦНД имеет собственные вваренные в них опоры ротора. Затем на перемычке между окнами под ЦВД и ЦСД и слева от окна под ЦВД размещают нижние половины корпусов опор соответственно 28 и 41. После этого на опоры подвешивают нижние половины корпусов наружных цилиндров 39 и 24, в них помещают статорные элементы и осуществляют центровку всех цилиндров турбины.

В опоры ротора вставляются нижние половины опорных вкладышей 42, 29, 23, 20 и 16, и на них опускают отдельные роторы. Их строго прицентровывают друг к другу и соединяют с помощью муфт 31 и 21.

Затем в верхние половины корпусов помещают необходимые внутренние статорные элементы и турбину закрывают. Для этого в отверстия на горизонтальные разъемы корпусов ввинчивают шпильки и опускают верхние половины (крышки — см., например, поз. 46 на рис. 6.1), после чего с помощью шпилек и специальных приспособлений верхние и нижние половины корпусов плотно стягиваются по фланцевым разъемам.

Аналогичным образом закрываются опоры роторов. После изоляции турбины, ограждения кожухом и многочисленных проверок ее доводят для состояния, пригодного к несению нагрузки.

При работе турбины пар из котла (см. рис. 2.2) по одному или нескольким паропроводам (это зависит от мощности турбины) поступает сначала к главной паровой задвижке, затем к стопорному (одному или нескольким) и, наконец, к регулирующим клапанам (чаще всего — 4). От регулирующих клапанов (на рис. 6.1 не показаны) пар по перепускным трубам 1 (на рис. 6.1 их четыре: две из них присоединены к крышке 46 внешнего корпуса ЦВД, а две других подводят пар в нижние половины корпуса) подается в паровпускную камеру 33 внутреннего корпуса ЦВД. Из этой полости пар попадает в проточную часть турбины и, расширяясь, движется к выходной камере ЦВД 38. В этой камере в нижней половине корпуса ЦВД имеются два выходных патрубка 37. К ним приварены паропроводы, направляющие пар в котел для промежуточного перегрева.

Вторично перегретый пар по трубопроводам поступает через стопорный клапан (не показан на рис. 6.1) к регулирующим клапанам 4, а из них — в паровпускную полость ЦСД 26. Далее пар расширяется в проточной части ЦСД и поступает в его выходной патрубок 22, а из него — в две перепускные трубы 6 (иногда их называют ресиверными), которые подают пар в паровпускную камеру ЦНД 9. В отличие от однопоточных ЦВД и ЦСД, ЦНД почти всегда выполняют двухпоточными: попав в камеру 9, пар расходится на два одинаковых потока и, пройдя их, поступает в выходные патрубки ЦНД 14. Из них пар направляется вниз в конденсатор. Перед передней опорой 41 располагается блок регулирования и управления турбиной 44. Его механизм управления 43 позволяет пускать, нагружать, разгружать и останавливать турбину.

Что называется ротором турбины и где он расположен

Ротор турбины состоит из следующих основных деталей: дисков или барабанов, рабочих лопаток, вала, упорного гребня и соединительной муфты. На роторе реактивных турбин устанавливают разгрузочный поршень или думмис. По конструктивному исполнению роторы подразделяются на дисковые, барабанные и комбинированные. Выбор конструкции ротора зависит от типа турбины. В активных турбинах применяют дисковые роторы, в реактивных— обычно барабанные роторы и в активно-реактивных — комбинированные.

По способу изготовления различают роторы цельнокованые, составные и сварные.

В зависимости от частоты вращения роторы могут быть жесткими или гибкими. Жесткие роторы работают при частоте вращения значительно ниже критической, а гибкие роторы — при частоте вращения выше критической. Практически рабочая частота вращения при номинальной мощности

Критической ( n кр ) называется частота вращения ротора, при которой частоты его вынужденных и собственных колебаний совпадают. При критической частоте вращения наступает резонанс и ротор начинает вибрировать с увеличивающейся амплитудой колебаний, что может привести к его разрушению.

Для большей надежности роторы главных судовых турбин почти всегда выполняют жесткими. При этом напряжения, возникающие от совместного действия изгиба и кручения, укладываются в допустимые пределы. Гибкие роторы применяют в турбогенераторах, работающих с постоянной частотой вращения. При использовании гибких роторов диаметры вала (в местах расположения диафрагм), шеек подшипников и наружных уплотнений меньшие, в результате чего уменьшается вес ротора, снижаются потери пара на трение в подшипниках и утечка пара через уплотнения, а также расход масла.

Дисковые роторы выполняют цельноковаными и составными. Цельнокованые роторы изготовляют ИЗ ОДНОЙ ПОКОВКИ, и диски составляют одно целое с валом. Уплотнительные втулки, паро- и маслозащитные кольца, упорные гребни, соединительные муфты и прочие детали этих роторов большей частью делают съемными, и их посадка на вал осуществляется с натягом. Составные роторы состоят из гладкого или слегка ступенчатого вала и насаженных на него дисков.

На рис. 24 показан цельнокованый ротор ТНД ТЗА для сухогрузных судов типа «Ленинский комсомол». Ротор имеет девять дисков 6 переднего хода и три диска 7 заднего хода. С наружных сторон крайних дисков выточены канавки 8 («ласточкин хвост») для размещения груза при балансировке ротора. Отверстия 5 в дисках являются разгрузочными. На всех дисках проточены Т-образные пазы для установки рабочих лопаток. Шейками 4 ротор удерживается в опорных подшипниках. Заодно с ротором выточен упорный гребень 3 упорного подшипника и полумуфта 1 для передачи мощности от турбины к редуктору. Центральное сверление 2 выполняется для того, чтобы уменьшить вес ротора и чтобы можно было контролировать качество поковки. С носовой стороны к ротору присоединяют вал 10 с рабочим колесом 11 измерителя скорости. Гребни с канавками 12 предназначены для уплотнений, а специальный гребень 9 предохраняет паровые уплотнения от проникновения масла.

В случае больших диаметров ступеней применяют составные дисковые роторы. При нагревании диаметр диска несколько увеличивается, что может вызвать ослабление его посадки на валу. Поэтому посадка диска всегда производится с некоторым натягом.

Для предохранения дисков от проворачивания применяют шпонки, обычно устанавливаемые симметрично (по две) для лучшей балансировки ротора.

Посадка дисков осуществляется непосредственно на вал ротора или па конические втулки. При непосредственной посадке вал изготовляют ступенчатым, с рядом уступов, на каждый из которые насаживают один или два диска. Перед посадкой диски нагревают до 150—200° С в масляной ванне или при помощи специальных электротрансформаторов. Крайние диски укрепляют на валу стопорной втулкой.

На рис. 25 показана посадка дисков с помощью разрезных конических втулок. Натяг получают при запрессовке втулки 1 на определенную глубину. Установочное кольцо 2 обеспечивает зазор между соседними дисками в пределах 0,10—0,15 мм.

Барабанные роторы применяют в реактивных турбинах, у которых окружные скорости сравнительно невелики. По конструктивному исполнению они делятся на три типа: цельнокованые со сквозным центральным отверстием, применяемые в основном для быстроходных реактивных турбин небольшого диаметра; полые составные с отдельно откованными одной или обеими шейками вала; составные из насаженных на вал дисков или сваренные из отдельных дисков. На рис. 26 показан барабанный ротор, сваренный из отдельных дисков, по форме близких к диску равного сопротивления. Кормовой вал 1 откован заодно с разгрузочным диском (думмис) 2, а носовой 5 — заодно с последним диском 4. Двухвенечное регулировочное колесо 3 выполнено в виде отдельного кованого диска, сваренного с барабаном.

Комбинированные роторы используют в судовых турбинных установках большой мощности. Наиболее нагруженная часть ротора выполняется в виде диска, а менее нагруженная — в виде легкого полого барабана. Встречаются комбинированные роторы, в которых вал обычно со стороны высокого давления откован заодно с дисками, а в части низкого давления на вал насажены диски; в некоторых конструкциях на шейку цельнокованого или составного барабанного ротора насаживают один или несколько дисков и т. д.

Турбинные валы изготовляют коваными из углеродистой стали для вспомогательных турбин, имеющих небольшие напряжения, и из легированных сталей с присадками никеля, хрома, молибдена, ванадия и др. для главных турбин.

Допускаемые касательные напряжения от совместного действия изгибающего и крутящего моментов для валов из углеродистой стали принимают 35—40 Мн/м 2 (350—400 кгс/см 2 ) и для валов из легированной стали — до 65 Мн/м 2 (650 кгс/см 2 ).

Отдельные детали ротора (диски, соединительная муфта и др.) подвергаются статической балансировке, а ротор в собранном виде динамической балансировке.