Что называется раствором контактов

Параметры коммутационных контактов электрических аппаратов

Раствор контактов электрических аппаратов

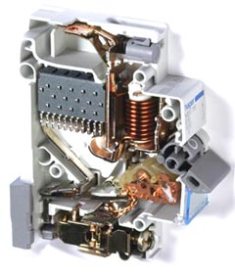

В электрических аппаратах низкого напряжения раствор контактов в основном определяется условиями гашения дуги и лишь при значительных напряжениях (свыше 500 В) его величина начинает зависеть от напряжения между контактами. Как показывают опыты, дуга сходит с контактов уже при растворе 1 — 2 мм.

Наиболее неблагоприятные условия гашения дуги получаются при постоянном токе динамические усилия дуги настолько велики, что дуга активно перемещается и гаснет уже при растворе 2 — 5 мм.

Согласно этим опытам можно считать, что при наличии магнитного поля гашения дуги при напряжении до 500 В можно принять значение раствора 10 — 12 мм для постоянного тока, для переменного тока принимают 6 — 7 мм для любых значений тока. Излишнее увеличение раствора нежелательно, так как оно ведет к увеличению хода контактных частей аппарата, а следовательно, к увеличению габаритов аппарата.

Наличие мостикового контакта с двумя разрывами позволяет уменьшить ход контакта, сохраняя суммарную величину раствора. В этом случае обычно принимается раствор 4 — 5 мм на каждый разрыв. Особенно хорошие результаты для гашения дуги дает применение мостикового контакта на переменном токе. Чрезмерное уменьшение раствора (меньше 4 — 5 мм) обычно не делается, так как погрешности при изготовлении отдельных деталей могут существенно повлиять на величину раствора. При необходимости получения малых растворов надо предусматривать возможность его регулировки, что усложняет конструкцию.

В случае работы контактов в условиях, когда возможно их сильное загрязнение, раствор необходимо увеличивать.

Обычно раствор увеличивается и. для контактов, размыкающих цепь с большой индуктивностью, так как в момент погасания дуги появляются значительные перенапряжения и при малом зазоре возможно повторное зажигание дуги. Раствор увеличивается также для контактов защитных аппаратов с целью повышения их надежности.

Значительно возрастает раствор при увеличении частоты переменного тока, так как скорость нарастания напряжения после погасания дуги очень велика, расстояние между контактами не успевает деионизироваться и дуга зажигается вновь.

Величина раствора на переменном токе высокой частоты обычно определяется экспериментально и сильно зависит от конструкции контактов и дугогасительной камеры. При напряжениях 500—1000 В величина раствора обычно принимается 16 — 25 мм. Большие значения относятся к контактам, выключающим цепи с большей индуктивностью и большим током.

Провал контактов электрических аппаратов

При работе контакты изнашиваются. Чтобы обеспечить надежное их соприкосновение на длительный срок, кинематика электрического аппарата выполняется таким образом, что контакты соприкасаются раньше, чем подвижная система (система перемещения подвижных контактов) доходит до упора. Контакт крепится к подвижной системе через пружину. Благодаря этому, после соприкосновения с неподвижным контактом, подвижный контакт останавливается, а подвижная система продвигается еще вперед до упора, сжимая дополнительно при этом контактную пружину.

Таким образом, если при замкнутом положении подвижной системы убрать неподвижно закрепленный контакт, то подвижный контакт сместится на некоторое расстояние, называемое провалом. Провал определяет запас на износ контактов при заданном числе срабатываний. При прочих равных условиях больший провал обеспечивает более высокую износостойкость, т.е. больший срок службы. Но больший провал, как правило, требует и более мощной приводной системы.

Контактное нажатие – сила, сжимающая контакты в месте их соприкосновения. Различают начальное нажатие в момент начального соприкосновения контактов, когда провал равен нулю, и конечное нажатие при полном провале контактов. По мере износа контактов уменьшается провал, а, следовательно, и дополнительное сжатие пружины. Конечное нажатие приближается к начальному. Таким образом, начальное нажатие является одним из основных параметров, при котором контакт должен сохранять работоспособность.

В случае наличия процесса притирания контактов, особенно переката, величина провала очень часто бывает значительно больше максимального износа и определяется кинематикой подвижного контакта, обеспечивающей необходимую величину переката и проскальзывания. В этих случаях для уменьшения общего хода подвижного контакта целесообразно ось вращения держателя подвижного контакта располагать возможно ближе к контактной поверхности.

Величины минимально допустимых контактных нажатий определяются из условий сохранения стабильного переходного сопротивления. В случае принятия специальных мер, позволяющих сохранять стабильное переходное сопротивление, значения минимальных контактных нажатий могут быть уменьшены. Так, в специальной малогабаритной аппаратуре, материал контактов которой не дает окисной пленки и контакты абсолютно надежно защищены от пыли, грязи, влаги и других внешних воздействий, контактное нажатие уменьшается.

Конечное контактное нажатие не играет определяющей роли в работе контактов, и его величина теоретически должна равняться начальному нажатию. Однако выбор провала почти всегда связан со сжатием контактной пружины и увеличением ее усилия, поэтому конструктивно получить одинаковые контактные нажатия — начальное и конечное — невозможно. Обычно конечное контактное нажатие при новых контактах превышает начальное в полтора-два раза.

Размеры контактов электрических аппаратов

Их толщина и ширина очень сильно зависят как от конструкции контактного соединения, так и от конструкции дугогасительного устройства и конструкции всего аппарата в целом. Эти размеры в различных конструкциях могут быть самыми разнообразными и сильно зависят от назначения аппарата.

Необходимо заметить, что размеры контактов, часто разрывающих цепь под током и гасящих дугу, желательно увеличивать. Под действием часто разрываемой дуги контакты сильно нагреваются; увеличение их размеров в основном за счет теплоемкости позволяет снизить этот нагрев, что ведет к весьма заметному уменьшению износа и к улучшению условий гашения дуги. Такое увеличение теплоемкости контактов может осуществляться не только за счет прямого увеличения их размеров, но и за счет дугогасительных рогов, связанных с контактами таким образом, чтобы осуществлялось не только электрическое соединение, но и был обеспечен хороший отвод теплоты от контактов.

Вибрация контактов электрических аппаратов

Вибрация контактов — явление периодического отскока и последующего замыкания контактов под действием различных причин. Вибрация может быть затухающей, когда амплитуды отскоков уменьшаются и через некоторое время она прекращается, и незатухающей, когда явление вибрации может продолжаться любое время.

Вибрация контактов является чрезвычайно вредной, так как через контакты проходит ток и в момент отскоков между контактами появляется дуга, вызывающая усиленный износ, а иногда и сваривание контактов.

Устранить полностью механическую вибрацию невозможно, но всегда желательно, чтобы как амплитуда первого отскока, так и полное время вибрации были наименьшими.

Время вибрации характеризуется отношением массы контакта к начальному контактному нажатию. Эту величину во всех случаях желательно иметь наименьшей. Ее можно уменьшать за счет снижения массы подвижного контакта и увеличения начального контактного нажатия; однако уменьшение массы не должно влиять на нагрев контактов.

Особенно большие значения времени вибрации при включении получаются, если в момент касания контактное нажатие не возрастает скачкообразно до своего действительного значения. Это бывает при неправильной конструкции и кинематической схеме подвижного контакта, когда после касания контактов начальное нажатие устанавливается лишь после выбора люфтов в шарнирах.

Необходимо отметить, что увеличение процесса притирания, как правило, увеличивает время вибрации, так как контактные поверхности при перемещении относительно друг друга встречают неровности и шероховатости, способствующие отскоку подвижного контакта. Это означает, что величина притирания должна выбираться в оптимальных размерах, обычно определяемых опытным путем.

Причиной незатухающей вибрации контактов, появляющейся при их замкнутом положении, являются электродинамические усилия. Так как вибрация под действием электродинамических усилий появляется при больших значениях тока, то образующаяся дуга весьма интенсивна и вследствие такой вибрации контактов, как правило, происходит их сваривание. Таким образом, этот вид вибрации контактов является совершенно недопустимым.

Для уменьшении возможности возникновения вибрации под действием электродинамических усилий нередко токоподводы к контактам выполняются таким образом, чтобы электродинамические усилия, действующие на подвижный контакт, компенсировали электродинамические усилия, возникающие в контактных точках.

При прохождении через контакты тока такой величины, при которой температура контактных точек достигает температуры плавления материала контактов, между ними появляются силы сцепления и происходит сваривание контактов. Сварившимися считаются такие контакты, когда сила, обеспечивающая их расхождение, не может преодолеть сил сцепления сварившихся контактов.

Наиболее простым средством предотвращения сваривания контактов является применение соответствующих материалов, а также целесообразное увеличение контактного нажатия.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Материалы контактов, раствор и провал контактов

К материалу контактов предъявляются следующие требования:

1. Высокие электрическая проводимость и теплопроводность.

2. Стойкость против коррозии в воздухе и других газах.

3. Стойкость против образования пленок с высоким удельным сопротивлением.

4. Малая твердость для уменьшения необходимой силы нажатия.

5. Высокая твердость для уменьшения механического износа при частых включениях и отключениях.

7. Высокая дугостойкость (температура плавления).

8. Высокие значения тока и напряжения, необходимых для дугообразования.

9. Простота обработки, низкая стоимость.

Свойства некоторых контактных материалов рассмотрены ниже.

Медь. Положительные свойства: высокие электрическая проводимость и теплопроводность, достаточная твердость, что позволяет применять при частых включениях и отключениях, довольно высокие значения Uo и Io, простота технологии, низкая стоимость.

Недостатки: низкая температура плавления, при работе на воздухе покрывается слоем прочных окислов, имеющих высокое сопротивление, требует довольно больших сил нажатия. Для защиты меди от окисления поверхность контактов покрывается электролитическим способом слоем серебра толщиной 20—30 мкм. На главных контактах иногда ставятся серебряные пластинки (в аппаратах, включаемых относительно редко). Применяется как материал для плоских и круглых шин, контактов аппаратов высокого напряжения, контакторов, автоматов и др. Вследствие низкой дугостойкости нежелательно применение в аппаратах, отключающих мощную дугу и имеющих большое число включений в час.

Серебро. Положительные свойства: высокие электро- и теплопроводность, пленка окисла серебра имеет малую механическую прочность и быстро разрушается при нагреве контактной точки. Контакт серебра устойчив, благодаря малой механической прочности достаточны малые нажатия (применяется при нажатиях 0,05 Н и выше). Устойчивость контакта, малое переходное сопротивление являются характерными свойствами серебра.

Отрицательные свойства: малая дугостойкость и недостаточная твердость серебра препятствуют использованию его при наличии мощной дуги и при частых включениях и отключениях.

Применяется в реле и контакторах при токах до 20 А. При больших токах вплоть до 10 кА серебро используется как материал для главных контактов, работающих без дуги.

Алюминий. Этот материал имеет достаточно высокие электрическую проводимость и теплопроводность. Благодаря малой плотности токоведущая часть круглого сечения из алюминия на такой же ток, как и медный проводник, имеет почти на 48% меньшую массу. Это позволяет уменьшить массу аппарата.

Недостатки алюминия: образование на воздухе и в активных средах пленок с высокой механической прочностью и высоким сопротивлением; низкая дугостойкость (температура плавления значительно меньше, чем у меди и серебра); малая механическая прочность; при контакте с медью образуется пара, подверженная сильной электрохимической коррозии. В связи с этим при соединении с медью алюминий должен покрываться тонким слоем меди электролитическим путем либо оба металла необходимо покрывать серебром.

Алюминий и его сплавы (дюраль, силумин) применяются главным образом как материал для шин и конструкционных деталей аппаратов.

Вольфрам. Положительными свойствами вольфрама являются: высокая дугостойкость, большая стойкость против эрозии, сваривания. Высокая твердость вольфрама позволяет применять его при частых включениях и отключениях.

Недостатками вольфрама являются: высокое удельное сопротивление, малая теплопроводность, образование прочных оксидных и сульфидных пленок. В связи с высокой механической прочностью и образованием пленок вольфрамовые контакты требуют большого нажатия.

В реле на малые токи с небольшим нажатием применяются стойкие против коррозии материалы — золото, платина, палладий и их сплавы.

Металлокерамические материалы. Рассмотрение свойств чистых металлов показывает, что ни один из них не удовлетворяет полностью всем требованиям, предъявляемым к разрывным контактам.

Основные необходимые свойства контактного материала — высокие электрическая проводимость и дугостойкость — не могут быть получены за счет сплавов таких материалов, как серебро и вольфрам, медь и вольфрам, так как эти металлы не образуют сплавов. Материалы, обладающие желаемыми свойствами, получают методом порошковой металлургии (металлокерамики). Физические свойства металлов при изготовлении металлокерамических контактов сохраняются. Дугостойкость керамике сообщается такими металлами, как вольфрам, молибден. Для получения низкого переходного сопротивления контакта в качестве второго компонента используют серебро или медь. Чем больше в материале вольфрама, тем выше дугостойкость, механическая прочность, сопротивление свариванию. Но соответственно растет сопротивление контактов, уменьшается теплопроводность. Обычно металлокерамика с содержанием вольфрама выше 50% применяется для тяжело нагруженных аппаратов, отключающих большие токи короткого замыкания.

Для контактов аппаратов высокого напряжения наибольшее распространение получила металлокерамика КМК-А60, КМК-А61, МК-Б20, КМК-Б21.

В аппаратах низкого напряжения наибольшее распространение получила металлокерамика КМК-А10 из серебра и окиси кадмия CdO. Отличительной особенностью этого материала является диссоциация CdO на пары кадмия и кислород. Выделяющийся газ заcтавляет дугу быстро перемещаться по поверхности контакта, что значительно снижает температуру контакта и способствует деионизации дуги.

Металлокерамика, состоящая из серебра и 10% окиси меди, МК-А20 еще более стойка к износу, чем КМК-А10.

Серебряно-никелевые контакты хорошо обрабатываются, обладают высокой стойкостью против электрического износа. Контакты дают низкое и устойчивое в эксплуатации переходное сопротивление. Однако они легче свариваются, чем контакты из материала КМК-А60, КМК-Б20, КМК-А10.

Серебряно-графитовые и медно-графитовые контакты благодаря высокой устойчивости против сваривания применяются как дугогасительные контакты.

В заключение следует отметить, что хотя применение металлокерамики увеличивает стоимость аппаратуры в эксплуатации, эти «лишние» затраты быстро окупаются, так как возрастает срок службы аппарата, увеличивается время между ревизиями и значительно повышается надежность.

Под провалом контактов подразумевается величина смещения подвижного контакта на уровне точки его касания с неподвижным контактом в случае, если неподвижный будет удален.

Провал контактов обеспечивает надежное замыкание цепи, когда толщина контактов уменьшается вследствие выгорания их материала под действием электрической дуги. Величина провала определяет запас материала контактов на износ в процессе работы контактора.

После соприкосновения контактов происходит перекатывание подвижного контакта по неподвижному. Контактная пружина создает определенное нажатие в контактах, поэтому при перекатывании происходит разрушение окисных пленок и других химических соединений, которые могут появиться на поверхности контактов. Точки касания контактов при перекатывании переходят на новые места контактной поверхности, не подвергавшиеся воздействию дуги и являющиеся, поэтому более «чистыми». Все это уменьшает переходное сопротивление контактов и улучшает условия их работы. В то же время перекатывание повышает механический износ контактов (контакты изнашиваются).

Раствором контактов называется расстояние между подвижным и неподвижным контактами в отключенном состоянии контактора. Раствор контактов обычно лежит в пределах от 1 до 20 мм. Чем ниже раствор контактов, тем меньше ход якоря приводного электромагнита. Это приводит к уменьшению в электромагните рабочего воздушного зазора, магнитного сопротивления, намагничивающей силы, мощности катушки электромагнита и его габаритов. Минимальная величина раствора контактов определяется: технологическими и эксплуатационными условиями, возможностью образования металлического мостика между контактами при разрыве цепи тока, условиями устранения возможности смыкания контактов при отскоке подвижной системы от упора при отключении аппарата. Раствор контактов также должен быть достаточным для обеспечения условий надежного гашения дуги при малых токах.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

ВЕЛИЧИНЫ РАСТВОРА И НАЖАТИЯ КОНТАКТОВ ЭЛЕКТРИЧЕСКИХ АППАРАТОВ

ВЕЛИЧИНЫ РАСТВОРА И НАЖАТИЯ КОНТАКТОВ ЭЛЕКТРИЧЕСКИХ АППАРАТОВ

Раствор контактов, мм

Нажатие контактов, кг

Раствор контактов з аппарате делается таким, чтобы не было затяжной дуги при отключении. Для исключения повторного замыкания контактов после удара механизма об упор при отключении раствор контактов делают не менее 2 мм.

На прохождение тока через контакты оказывает влияние переходное сопротивление в месте касания контактов, обусловленное наличием пленок окислов на поверхности контактов.

Большое значение в предотвращении образования пленок окислов имеет нажатие на контакты, так как оно препятствует проникновению воздуха в места контакта, разрушает пленки, снижает переходное сопротивление контактов и уменьшает их нагрев.

При наладке аппарата проверяют плотность крепления неподвижных контактов, плотность прилегания к ним подвижных контактов во включенном положении. Определение силы конечного нажатия контактов пускателя ПМЕ—211 показано на рис. 2.9, а. Предварительно для безопасности отключается напряжение с контактов силовой цепи, потом к подвижному контакту присоединяется динамометр, например, с помощью лески, и пускатель включается. Предварительно под подвижный контакт ложится полоска тонкой бумаги. Подвижный контакт оттягивается с помощью динамометра по линии, перпендикулярной плоскости касания контактов, пока полоска бумаги не будет свободно выниматься, и в этот момент динамометр покажет силу нажатия контактов.

Рис. 2.9. Контакты пускателя ПМЕ-211;

о) измерение силы конечного нажатия контакта; б) измерение раствора контактов и силы начального нажатия контакта;

1 — динамометр, 2 — полоска бумаги,

3 — связывающие нити, /1 — величина раствора контактов.

Определение силы начального нажатия контактов показано на рис. 2.9, б. Полоска бумаги подкладывается под пластинчатую пружину над контактом, пускатель не включается, и контакт так же оттягивается через динамометр, пока не вынется полоска бумаги, и в этот момент определяется сила начального нажатия контакта.

Недостаточное начальное нажатие приводит к оплавлению и привариванию контактов, а чрезмерное нажатие — к нечеткому срабатыванию контактора пускателя.

При длительном прохождении тока через контакты они нагреваются тем больше, чем больше переходное сопротивление, а медные контакты также окисляются, поэтому аппараты с медными контактами для длительной работы не применяются. С увеличением нагрева контактов переходное сопротивление в месте касания контактов увеличивается до размягчения материала контактов. При размягчении увеличиваются площадки касания контактов, и сопротивление уменьшается. При достижении контактной точкой температуры плавления происходит дальнейшее уменьшение переходного сопротивления, уменьшается количество выделяемой теплоты и место контакта охлаждается, увеличиваются силы сцепления материала контактов. Если эти силы больше, чем разъединяющие силы при отключении аппарата, то его нельзя отключить, что говорит о приваривании контактов. Их можно разъединить только после снятия напряжения с аппарата механическим воздействием.

На работу аппаратов влияют различные контактные соединения, которыми они присоединяются к сети, и соединения проводников в сети.

На рис. 2.10 показаны разборные контактные соединения: а-г — алюминиевых проводников с выводами аппаратов; д — соединения алюминиевых шин; е-з — медных проводников с выводами аппаратов.

Особенностью алюминия является то, что он образует на поверхности деталей пленку, которая тугоплавка и обладает большим сопротивлением для тока. Поэтому перед соединением алюминиевые проводники защищаются под слоем кварцевазелиновой пасты, которая затем обтирается и проводники сразу соединяются.

С учетом отрицательного влияния соединений медь—алюминий на состояние контакта выводы аппаратов делают лужеными, а если они не луженые, то соединения медь—алюминий не применяются в сырых помещениях, если аппараты не герметичны.

Материалы контактов, раствор и провал контактов.

К материалу контактов предъявляются следующие требования:

1. Высокие электрическая проводимость и теплопроводность.

2. Стойкость против коррозии в воздухе и других газах.

3. Стойкость против образования пленок с высоким удельным сопротивлением.

4. Малая твердость для уменьшения необходимой силы нажатия.

5. Высокая твердость для уменьшения механического износа при частых включениях и отключениях.

7. Высокая дугостойкость (температура плавления).

8. Высокие значения тока и напряжения, необходимых для дугообразования.

9. Простота обработки, низкая стоимость.

Свойства некоторых контактных материалов рассмотрены ниже.

Медь. Положительные свойства: высокие электрическая проводимость и теплопроводность, достаточная твердость, что позволяет применять при частых включениях и отключениях, довольно высокие значения Uo и Io, простота технологии, низкая стоимость.

Недостатки: низкая температура плавления, при работе на воздухе покрывается слоем прочных окислов, имеющих высокое сопротивление, требует довольно больших сил нажатия. Для защиты меди от окисления поверхность контактов покрывается электролитическим способом слоем серебра толщиной 20—30 мкм. На главных контактах иногда ставятся серебряные пластинки (в аппаратах, включаемых относительно редко). Применяется как материал для плоских и круглых шин, контактов аппаратов высокого напряжения, контакторов, автоматов и др. Вследствие низкой дугостойкости нежелательно применение в аппаратах, отключающих мощную дугу и имеющих большое число включений в час.

Серебро. Положительные свойства: высокие электро- и теплопроводность, пленка окисла серебра имеет малую механическую прочность и быстро разрушается при нагреве контактной точки. Контакт серебра устойчив, благодаря малой механической прочности достаточны малые нажатия (применяется при нажатиях 0,05 Н и выше). Устойчивость контакта, малое переходное сопротивление являются характерными свойствами серебра.

Отрицательные свойства: малая дугостойкость и недостаточная твердость серебра препятствуют использованию его при наличии мощной дуги и при частых включениях и отключениях.

Применяется в реле и контакторах при токах до 20 А. При больших токах вплоть до 10 кА серебро используется как материал для главных контактов, работающих без дуги.

Алюминий. Этот материал имеет достаточно высокие электрическую проводимость и теплопроводность. Благодаря малой плотности токоведущая часть круглого сечения из алюминия на такой же ток, как и медный проводник, имеет почти на 48% меньшую массу. Это позволяет уменьшить массу аппарата.

Недостатки алюминия: образование на воздухе и в активных средах пленок с высокой механической прочностью и высоким сопротивлением; низкая дугостойкость (температура плавления значительно меньше, чем у меди и серебра); малая механическая прочность; при контакте с медью образуется пара, подверженная сильной электрохимической коррозии. В связи с этим при соединении с медью алюминий должен покрываться тонким слоем меди электролитическим путем либо оба металла необходимо покрывать серебром.

Алюминий и его сплавы (дюраль, силумин) применяются главным образом как материал для шин и конструкционных деталей аппаратов.

Вольфрам. Положительными свойствами вольфрама являются: высокая дугостойкость, большая стойкость против эрозии, сваривания. Высокая твердость вольфрама позволяет применять его при частых включениях и отключениях.

Недостатками вольфрама являются: высокое удельное сопротивление, малая теплопроводность, образование прочных оксидных и сульфидных пленок. В связи с высокой механической прочностью и образованием пленок вольфрамовые контакты требуют большого нажатия.

В реле на малые токи с небольшим нажатием применяются стойкие против коррозии материалы — золото, платина, палладий и их сплавы.

Металлокерамические материалы. Рассмотрение свойств чистых металлов показывает, что ни один из них не удовлетворяет полностью всем требованиям, предъявляемым к разрывным контактам.

Основные необходимые свойства контактного материала — высокие электрическая проводимость и дугостойкость — не могут быть получены за счет сплавов таких материалов, как серебро и вольфрам, медь и вольфрам, так как эти металлы не образуют сплавов. Материалы, обладающие желаемыми свойствами, получают методом порошковой металлургии (металлокерамики). Физические свойства металлов при изготовлении металлокерамических контактов сохраняются. Дугостойкость керамике сообщается такими металлами, как вольфрам, молибден. Для получения низкого переходного сопротивления контакта в качестве второго компонента используют серебро или медь. Чем больше в материале вольфрама, тем выше дугостойкость, механическая прочность, сопротивление свариванию. Но соответственно растет сопротивление контактов, уменьшается теплопроводность. Обычно металлокерамика с содержанием вольфрама выше 50% применяется для тяжело нагруженных аппаратов, отключающих большие токи короткого замыкания.

Для контактов аппаратов высокого напряжения наибольшее распространение получила металлокерамика КМК-А60, КМК-А61, МК-Б20, КМК-Б21.

В аппаратах низкого напряжения наибольшее распространение получила металлокерамика КМК-А10 из серебра и окиси кадмия CdO. Отличительной особенностью этого материала является диссоциация CdO на пары кадмия и кислород. Выделяющийся газ заcтавляет дугу быстро перемещаться по поверхности контакта, что значительно снижает температуру контакта и способствует деионизации дуги.

Металлокерамика, состоящая из серебра и 10% окиси меди, МК-А20 еще более стойка к износу, чем КМК-А10.

Серебряно-никелевые контакты хорошо обрабатываются, обладают высокой стойкостью против электрического износа. Контакты дают низкое и устойчивое в эксплуатации переходное сопротивление. Однако они легче свариваются, чем контакты из материала КМК-А60, КМК-Б20, КМК-А10.

Серебряно-графитовые и медно-графитовые контакты благодаря высокой устойчивости против сваривания применяются как дугогасительные контакты.

В заключение следует отметить, что хотя применение металлокерамики увеличивает стоимость аппаратуры в эксплуатации, эти «лишние» затраты быстро окупаются, так как возрастает срок службы аппарата, увеличивается время между ревизиями и значительно повышается надежность.

Под провалом контактов подразумевается величина смещения подвижного контакта на уровне точки его касания с неподвижным контактом в случае, если неподвижный будет удален.

Провал контактов обеспечивает надежное замыкание цепи, когда толщина контактов уменьшается вследствие выгорания их материала под действием электрической дуги. Величина провала определяет запас материала контактов на износ в процессе работы контактора.

После соприкосновения контактов происходит перекатывание подвижного контакта по неподвижному. Контактная пружина создает определенное нажатие в контактах, поэтому при перекатывании происходит разрушение окисных пленок и других химических соединений, которые могут появиться на поверхности контактов. Точки касания контактов при перекатывании переходят на новые места контактной поверхности, не подвергавшиеся воздействию дуги и являющиеся, поэтому более «чистыми». Все это уменьшает переходное сопротивление контактов и улучшает условия их работы. В то же время перекатывание повышает механический износ контактов (контакты изнашиваются).

Раствором контактовназывается расстояние между подвижным и неподвижным контактами в отключенном состоянии контактора. Раствор контактов обычно лежит в пределах от 1 до 20 мм. Чем ниже раствор контактов, тем меньше ход якоря приводного электромагнита. Это приводит к уменьшению в электромагните рабочего воздушного зазора, магнитного сопротивления, намагничивающей силы, мощности катушки электромагнита и его габаритов. Минимальная величина раствора контактов определяется: технологическими и эксплуатационными условиями, возможностью образования металлического мостика между контактами при разрыве цепи тока, условиями устранения возможности смыкания контактов при отскоке подвижной системы от упора при отключении аппарата. Раствор контактов также должен быть достаточным для обеспечения условий надежного гашения дуги при малых токах.

Дата добавления: 2016-07-05 ; просмотров: 3368 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ