Что называется галтелью в двигателе

Устройство коленвала и его принцип работы.

🔧 Устройство коленвала и его принцип работы.

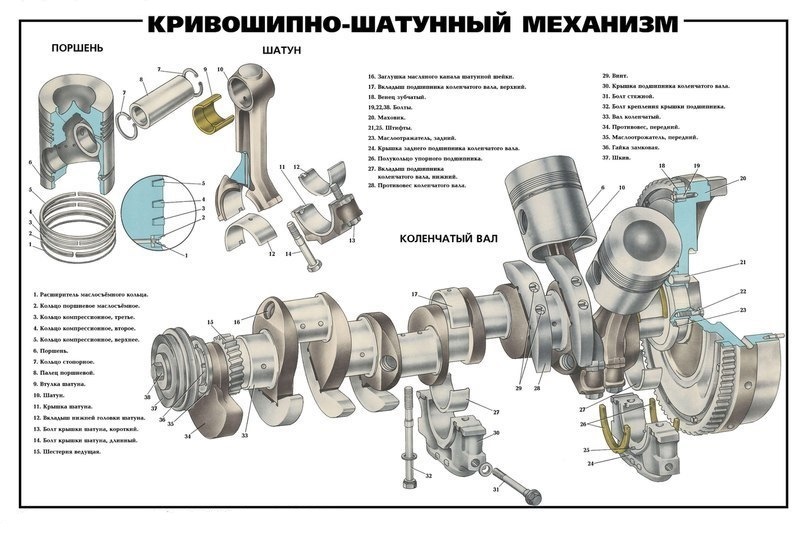

• Задача коленвала преобразовать возвратно-поступательное движение поршней ДВС в крутящий момент. Коленчатый вал принимает периодические переменные нагрузки от сил давления газов и сил инерции движущихся и вращающихся масс. Является составной частью кривошипно-шатунного механизма (КШМ) и одним из наиболее дорогостоящих и важных конструктивных элементов двигателя.

• Чаще всего коленвал представляет собой цельный конструктивный элемент – являются неразборными. Есть и исключения — разборные коленчатые валы, которые используются на мототехнике, мотоциклах, квадроциклах и т.д. На автомобили устанавливают неразборные коленвалы, которые после возникновения трещин или поломки не восстанавливаются.

• По этой причине высока популярность контрактных (б.у.) коленвалов из Японии, Европы, Америки. При покупке коленчатого вала с авторазборки, он как правило, поставляется со вкладышами, снятыми непосредственно с разбираемого автомобиля. В этом случае вопрос «подойдет-не подойдет» не ставится, также немаловажно, что приобретая б.у. запчасть, вы покупаете 100% оригинал. Можно, конечно, приобрести и оригинальный новый коленвал, но цена его будет в разы выше, чем у контрактного. Так, например, б.у. коленвал на Хонду Цивик можно купить за 2 000 рублей, а стоимость нового начинается от 15 000 рублей.

• Однако распространены такие виды ремонта коленвала, как балансировка, рихтовка, восстановление механически деформированной поверхности шеек (восстановление задранных шеек коленвала).

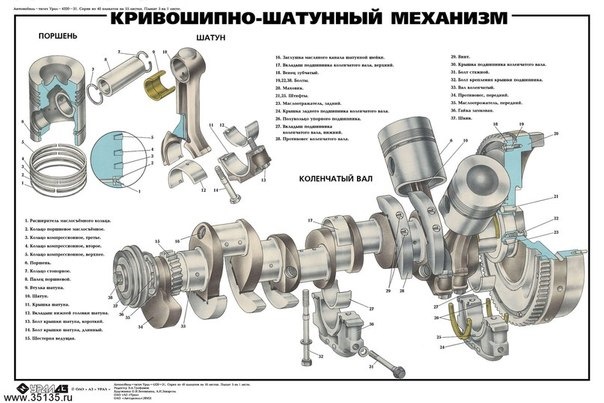

• Рассмотрим, как устроен коленвал. Он состоит из ряда шатунных и коренных шеек, связаных щеками. Наиболее популярный тип коленвала – полноопорный, в нем коренных шеек на одну больше. Шатунные шейки имеют меньший диаметр, чем коренные. Противовес в коленвале гарантирует плавную работу мотора, поскольку уравновешивает вес поршней и шатунов. Коленом именуют шатунную шейку, расположенную между двумя щеками. Сколько колен в коленвале и как они размещены, зависит от принципа работы цилиндров двигателя, а также его тактности. Шатунная шейка выполняет роль опоры для шатунов.

• Поскольку место перехода от шейки к щеке нагружено, для уменьшения нагрузки переход от шейки к щеке выполняется с радиусом закругления. Такой радиус именуют галтелью. Так как галтели существенно удлиняют коленвал, их производят с углублением в шейку или щеку.

• Для обеспечения вращения шатунов в шатунных шейках и коленчатого вала в опорах применяются подшипники скольжения. К каждой из опор коренных шеек существует индивидуальный подвод масла, затем масло по каналам в щеках подается к шатунным шейкам.

• Отбор мощности с коленчатого вала осуществляется с хвостовика, на который устанавливается маховик. На переднем конце коленвала размещены посадочные места. На них крепятся: шкив привода вспомогательных агрегатов, шестерня привода распределительного вала, а также гаситель крутильных колебаний. Традиционно коленвал производится из стали (для дизельных и турбированных моторов) или чугуна.

Коленчатый вал от А до Я

Здравствуйте уважаемые читатели моего блога!

Данная статья показалась мне интересной в плане общего развития.

• Коленчатый вал – один из наиболее ответственных и дорогостоящих конструктивных элементов двигателя внутреннего сгорания. Он преобразует возвратно-поступательное движение поршней в крутящий момент. Коленчатый вал воспринимает периодические переменные нагрузки от сил давления газов, а также сил инерции движущихся и вращающихся масс.

• Коленчатый вал двигателя, как правило, цельный конструктивный элемент, поэтому правильно его называть деталью. Вал изготавливается из стали с помощью ковки или чугуна путем литья. На дизельных и турбированных двигателях устанавливаются более прочные стальные коленчатые валы.

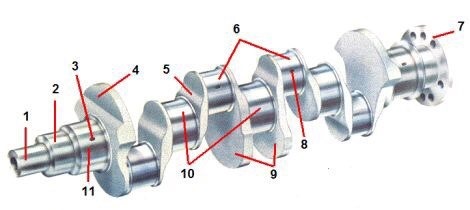

— Схема коленчатого вала:

1 носок коленчатого вала;

2 посадочное место звездочки (шестерни) привода распределительного вала;

3 отверстие подвода масла к 4 коренной шейке;

5 противовес;

6 щека;

7 шатунные шейки;

8 фланец маховика;

9 отверстие подвода масла к шатунной шейке;

10 противовесы;

11 коренные шейки;

коренная шейка упорного подшипника.

• Конструктивно коленчатый вал объединяет несколько коренных и шатунных шеек, соединенных между собой щеками. Коренных шеек, как правило, на одну больше, а вал с такой компоновкой называется полноопорным. Коренные шейки имеют больший диаметр, чем шатунные шейки. Продолжением щеки в противоположном от шатунной шейки направлении является противовес. Противовесы уравновешивают вес шатунов и поршней, тем самым обеспечивают плавную работу двигателя.

• Шатунная шейка, расположенная между двумя щеками, называется коленом. Колена располагаются в зависимости от числа, расположения и порядка работы цилиндров, тактности двигателя. Положение колен должно обеспечивать уравновешенность двигателя, равномерность воспламенения, минимальные крутильные колебания и изгибающие моменты.

• Шатунная шейка служит опорной поверхностью для конкретного шатуна. Коленчатый вал V-образного двигателя выполняется с удлинёнными шатунными шейками, на которых базируется два шатуна левого и правого рядов цилиндров. На некоторых валах V-образных двигателей спаренные шатунные шейки сдвинуты относительно друг друга на угол 18°, что обеспечивает равномерность воспламенения (технология носит название Split-pin).

• Наиболее нагруженным в конструкции коленчатого вала является место перехода от шейки (коренной, шатунной) к щеке. Для снижения концентрации напряжений переход от шейки к щеке выполняется с радиусом закругления (галтелью). Галтели в совокупности увеличивают длину коленчатого вала, для уменьшения длины их выполняют с углублением в щеку или шейку.

• Вращение коленчатого вала в опорах, а шатунов в шатунных шейках обеспечивается подшипниками скольжения. В качестве подшипников применяются разъемные тонкостенные вкладыши, которые изготавливаются из стальной ленты с нанесенным антифрикционным слоем. Проворачиванию вкладышей вокруг шейки препятствует выступ, которым они фиксируются в опоре. Для предотвращения осевых перемещений коленчатого вала используется упорный подшипник скольжения, который устанавливается на средней или крайней коренной шейке.

— Схема системы смазки:

1 масляный поддон

2 датчик уровня и температуры масла

3 масляный насос

4 редукционный клапан

5 масляный радиатор

6 масляный фильтр

7 перепускной клапан

8 обратный клапан

9 датчик давления масла

10 коленчатый вал

11 форсунки

12 распределительный вал выпускных клапанов

13 распределительный вал впускных клапанов

14 вакуумный насос

15 турбонагнетатель

16 стекание масла

17 сетчатый фильтр

18 дроссель.

• Коренные и шатунные шейки включены в систему смазки двигателя. Они смазываются под давлением. К каждой опоре коренной шейки обеспечивается индивидуальный подвод масла от общей магистрали. Далее масло по каналам в щеках подается к шатунным шейкам.

• Отбор мощности с коленчатого вала производится с заднего конца (хвостовика), к которому крепится маховик. На переднем конце (носке) коленчатого вала располагаются посадочные места, на которых крепятся шестерня (звездочка) привода распределительного вала, шкив привода вспомогательных агрегатов, а также в ряде конструкций – гаситель крутильных колебаний. По конструкции это два диска и соединяющий их упругий материал (резина, силиконовая жидкость, пружина), который поглощает вибрации вала за счет внутреннего трения.

Коленвал – что это такое и как он работает?

Двигатель – сложный агрегат, в котором нет незначительных деталей. Одна из таких его составляющих – коленвал. С одной стороны, это не сложное устройство, а простая деталь, с другой, коленчатый вал – одна из основных деталей двигателя.

Для чего нужен коленвал?

Любой автомобильный двигатель является поршневым. Принцип его работы прост: в цилиндр подается топливно-воздушная смесь, которая воспламеняется и увеличивается в объеме. Возникает избыточное давление, которое выталкивает поршень из цилиндра. Поршень при этом совершает поступательное движение, которое нужно преобразовать во вращательное, чтобы передать его в коробку передач, а дальше – на полуоси или карданный вал.

Вот именно эту функцию и выполняет коленчатый вал – преобразовывает один тип механического движения в другой, а именно: поступательное во вращательное.

Материал, из которого изготавливаются коленчатые валы, это не простая сталь, поэтому и стоимость изделия так высока, по сравнению с ценой простой металлической болванки. Сталь, из которой изготавливается вал, легируется хромом, молибденом и другими металлами, что придает изделию особую прочность. Кроме того, немаловажен сам процесс изготовления, начиная от того, как расположены волокна заготовки, заканчивая методикой изготовления – прессованием или ковкой.

С тем, что делает вал, мы разобрались, но остался вопрос – где находится коленвал? Коленчатый вал расположен в нижней части двигателя, снизу он прикрыт картером, заполненным моторным маслом. Вал закреплен в подшипниках, которые удерживают его и не дают смещаться, иногда для его усиления используются дополнительные упоры. Но есть исключение – в оппозитных двигателях коленчатый вал располагается выше, по центру ДВС.

Что собой представляет и как работает коленчатый вал?

Поршня в двигателе перемещаются неравномерно – пока дни опускаются, другие поднимаются – это обеспечивает плавность хода, и равномерное распределение нагрузки по времени. Коленчатый вал сдерживает ход поршней после сгорания топлива и возвращает их в исходное положение для сжатия смеси. С одной стороны он связан с газораспределительным механизмом, с другой – передает вращательный момент в трансмиссию.

Коленчатый вал состоит из нескольких шеек:

Основные находятся точно по центральной оси вала и в процессе вращения не смещаются.

Между ними находятся шатунные шейки, которые смещены относительно оси под разными, строго определенными углами, и при вращении описывают круг. Именно они обеспечивают взаимодействие вала и поршня.

Между собой шейки соединены «щеками» – пластинами из толстого металла. Щеки кроме крепежной, выполняют антирезонансную функцию – во время вращения вал может войти в резонанс и разрушиться, но щеки не позволяют этому произойти.

Словами трудно описать внешний вид этой детали, если вы хотите точно представить коленвал, фото или схематическое изображение – наилучший вариант.

Принцип действия коленчатого вала:

В момент, когда в камере воспламеняется воздушно-топливная смесь, поршень, а соответственно и связанная с ним шейка, находятся в крайнем нижнем положении.

При воспламенении смеси поршень выталкивает шейку, которая смещается и тем самым проворачивает вал.

В свою очередь, другая шейка, смещенная относительно описанной, под действием вращательного момента проворачивается и вдавливает сопряженный с ней поршень в цилиндр, сжимая топливно-воздушную смесь.

Дальше все продолжается аналогично. Это простой примет, не стоит забывать, что автомобильный двигатель – четырехтактный, поэтому в определенный момент поршень находится в одном из следующих положений:»

Рабочий ход поршня.

Выпуск отработанных газов.

Поэтому каждая из шатунных шеек расположена под углом 90 градусов по сравнению с рядом стоящими.

Немного интересной информации о коленвалах.

Кроме обычных серийных, существуют спортивные коленчатые валы. Они обеспечивают более быстрый ход поршня в крайней точке сжатия за счет особой формы шатунных шеек. Если у обычного вала они имеют круглую форму, то у спортивного они слегка вытянутые, за счет чего общие характеристики работы двигателя изменяются.

Среди автомобилистов бытует мнение, что маркировка коленвала может рассказать о его характеристиках. На самом деле это не так – маркировка это всего лишь каталожный номер производителя или оригинальный номер. Она ничего общего не имеет со свойствами изделия, а используется для простоты подбора запчасти.

По сути, коленчатый вал это простой кусок обработанного должным образом качественного металла или сплава. С точки зрения функциональности, это незаменимая деталь, которая испытывает огромные нагрузки, от работы которой зависит не только качество езды, но и ресурс двигателя и его деталей. По сути же, это просто передаточное звено, которое обеспечивает работу других узлов автомобиля – генератора, трансмиссии, полуосей, карданного вала и так далее.

Чтобы вал не уставал

От автора

Вал, упомянутый в заголовке – это коленчатый вал. Надеюсь, что читателям блога «Механики» будет интересно узнать о секретах заводских технологий этой детали. Потому что в «Механике» знают о деталях двигателя всё. И на ее интернет-площадках будет уместной информация о любых технологиях, связанных с профилем компании.

А коленчатый вал – это целая система. Все в нем взаимосвязано. И как автор, я надеюсь, что читатели вспомнят эту публикацию, когда привезут в «Механику» двигатель для ремонта. И при измерении биения вала на призмах вспомнят. И при шлифовании шеек вспомнят. И при покупке в «Механике» оборудования для ремонта в своем сервисе – тоже вспомнят. А теперь к теме.

Он очень непрост

В свое время я занимался технологией коленчатого вала – пусть не слишком долго, зато обстоятельно. Часто ездил в командировки на Минский моторный и Алтайский моторный заводы, на Челябинский тракторный… Именно тогда у меня родилось трепетное уважение к этой детали двигателя – родилось, чтобы с годами расти и укрепляться.

Действительно, смотришь на коленчатый вал – вроде прост, а на деле сложен и многообразен. Бывает тяжелым и легким, коротким и длинным, жестким и не слишком, «плоским» или пространственным с кривошипами под 120 о или 90 о – словом, любым.

С точки зрения механики, поведение коленчатого вала при внешних воздействиях трудно предсказуемо, особенно если вал имеет пространственную форму. Если он близок к идеальному, то исправно принимает возвратно-поступательное движение поршня, чтобы передать вращение дальше в трансмиссию. Но стоит возникнуть несоосности, кривизне, биению, вообще любой остаточной деформации – жди беды. Тут он капризен, как женщина.

Переменные напряжения

По первичной технологии изготовления коленчатый вал является одной из самых консервативных деталей. На многих заводах его до сих пор куют на молотах, меняя ручьи, либо изготавливают на мощных прессах методом горячей объемной штамповки.

Такая технология не стареет веками, поскольку именно горячая пластическая деформация металла обеспечивает правильную структуру будущей детали – оптимальный размер зерна, его ориентацию при воздействии кузнечного инструмента, отсутствие внутренних раковин. То есть прочность и выносливость закладываются в «колено» уже с рождения.

Потом коленчатый вал проходит множество операций термической, механической и финишной обработки – и все они направлены на повышение его точности, надежности и долговечности. Но жизнь есть жизнь – иногда коленчатые валы ломаются, разрушаются физически прямо в моторе. Причина звучит совершенно по-человечески – усталость…

Давайте, не особо углубляясь в физику, сопромат и металловедение, вспомним – почему происходит усталостный излом детали?

Рассмотрим, например, нагруженный вал, показанный на рис. 1. Не коленчатый, а обычный цилиндрический. При изгибе верхняя часть его поверхности (слой А), обозначенная зеленым цветом, находится под действием сжимающих напряжений, а нижняя часть поверхности (слой Б), обозначенная красным — под действием растягивающих напряжений.

Чтобы было уж совсем понятно, приведем простейший бытовой пример. Согнем обычный прут дерева. Снаружи изгиба кора натянется – там возникнут растягивающие напряжения. Внутри изгиба она соберется складками, сморщится – там возникнут сжимающие напряжения. Согнем сильнее – снаружи кора вообще лопнет, а на противоположной стороне только сильнее сморщится.

А теперь вернемся к нашему цилиндрическому валу. Вот он провернулся на 180 о, и картина изменилась: слой А получил растягивающие напряжения, а слой Б — сжимающие. Потом вал опять повернулся… и так далее. Словом, поверхностный слой все время получает знакопеременные напряжения: сжался-растянулся, сжался-растянулся…

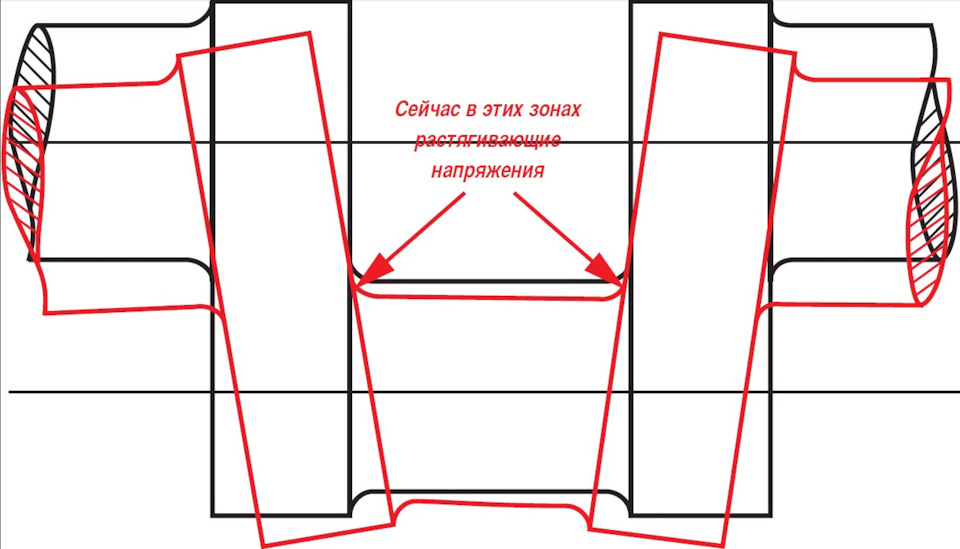

То же происходит с другим валом – коленчатым. Но только у него есть заведомо слабые места – галтели коренных и шатунных шеек, зоны перехода от шейки вала к щеке. В технике такие участки называют концентраторами напряжений.

При работе в двигателе коленчатый вал под нагрузкой стремится изогнуться. Поэтому в галтелях попеременно возникают то растягивающие, то сжимающие напряжения, уже знакомые нам по примеру с простым цилиндрическим собратом. При работе вала в двигателе так происходит миллионы раз подряд: сжимающие – растягивающие, сжимающие – растягивающие (рис. 2).

А теперь вспомним, что на поверхности галтели есть микроскопические дефекты – шероховатости, трещины, раковины. А они есть обязательно, даже после шлифования – весь вопрос только в их размерах, то есть в классе чистоте поверхности.

Напряжения сжатия этим дефектам не страшны, а вот напряжения растяжения как раз наоборот… В каждом цикле они буквально атакуют микродефекты, будто вбивая клин в растущие трещинки (рис. 3). Дефект растет, растет! растет! и в один далеко не прекрасный момент происходит разрушение детали. И тогда механики скорбно вздыхают, закуривают и говорят, что вал «устал». Еще раз подчеркнем: такие изломы особенно характерны для участков с концентраторами напряжений – канавками, галтелями и т.д. (рис. 4)

Предупреждать усталость можно специальной термообработкой, высокоточными финишными операциями – и все это (как и многое другое) успешно делается, но есть способ и поинтереснее.

Пластика для галтелей — теория

Прежде чем раскрыть его, зададимся вопросом: если уж цикличные растягивающие напряжения играют такую роковую роль, нельзя ли их нейтрализовать — например, заложить в деталь напряжения сжатия?

Что же, логично. Напряжения сжатия будут складываться с опасными напряжениями растяжения, давая в результате ноль (или величину близкую к нему), и трещина расти не будет!

Да, но заложенные нами напряжения будут складываться не только с циклическим растяжением, но и с циклическим сжатием! А вот это как раз не страшно – как уже говорилось, поверхностное сжатие, даже усиленное остаточными напряжениями, на рост трещин никак не влияет.

А как создать в поверхностном слое сжимающие напряжения? Тут-то и придет на помощь метод поверхностного пластического деформирования – сокращенно ППД.

Упрочнение деталей методом ППД применяется практически во всех отраслях машиностроения уже давно. Для различных деталей созданы довольно хитроумные приспособления и станки. Мы же, следуя уговору, продолжим рассмотрение процесса в упрощенном варианте.

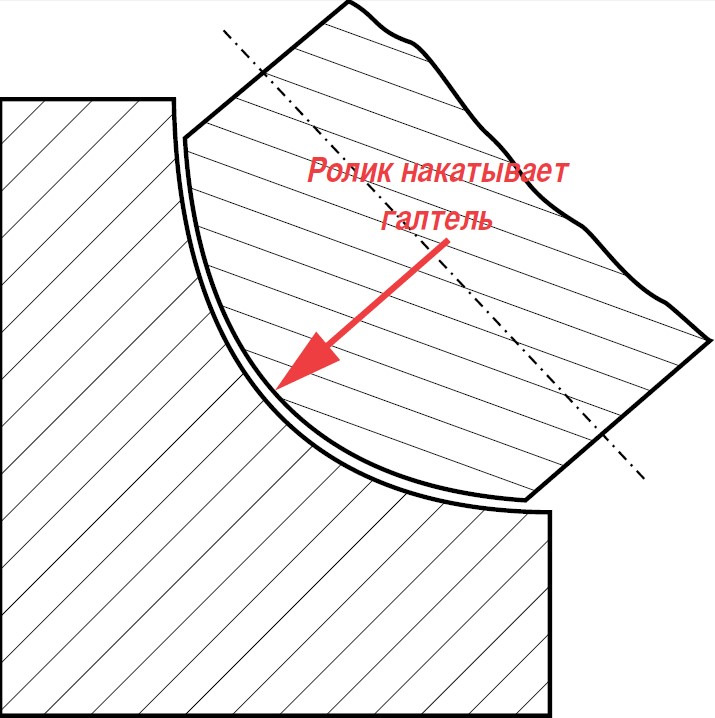

Как это работает? Представим, что на токарном станке только что выточили галтель на простеньком цилиндрическом вале. Просто галтель на ступеньке от одного диаметра к другому.

А теперь следите за руками. Вместо резца устанавливаем в суппорт специальную оправку с твердосплавным роликом на конце, который может вращаться (рис. 5). Запускаем станок, подводим к детали оправку с роликом, но не просто касаемся вращающейся поверхности галтели, а вдавливаем ролик на определенное число делений лимба поперечной подачи. На поверхности галтели возникает блестящая, будто из олова, кольцевая полоска. Красивая такая, зеркальная полоска…

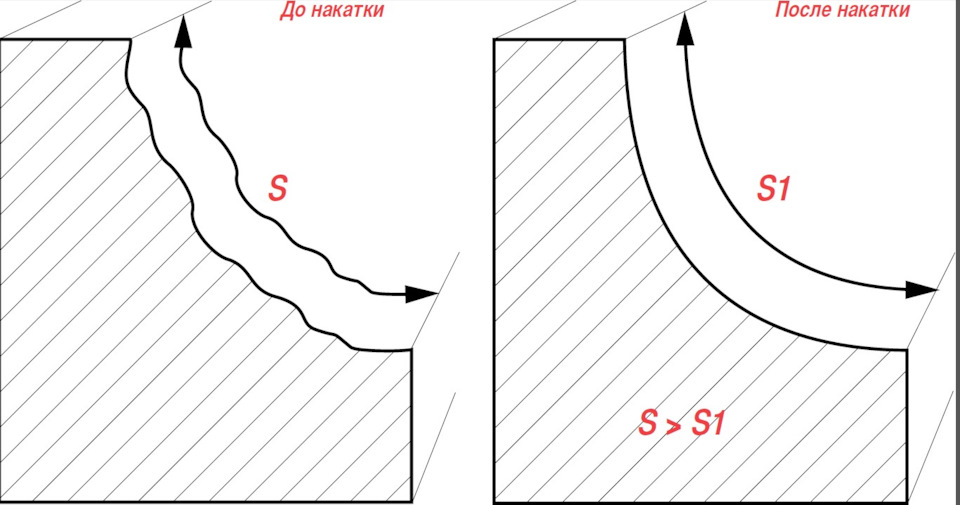

Что при этом происходит с поверхностью галтели в пределах полоски? Изначально она имеет шероховатости. Изобразим их на рис 6. условно в виде волны. Обозначим площадь этой поверхности S.

И вот ролик с усилием прокатал эту поверхность. Что же произошло с волнами? Они не завалились, не завальцевались, как можно было бы предположить – все гораздо интереснее! Поверхностный слой пластически деформировался следующим образом: он как бы «ожил», впадинки приподнялись, волны опустились, поверхность галтели разгладилась.

Как изменилась площадь полоски? Естественно, она уменьшилась. Если обозначить новую площадь S1, то можно написать, что S1

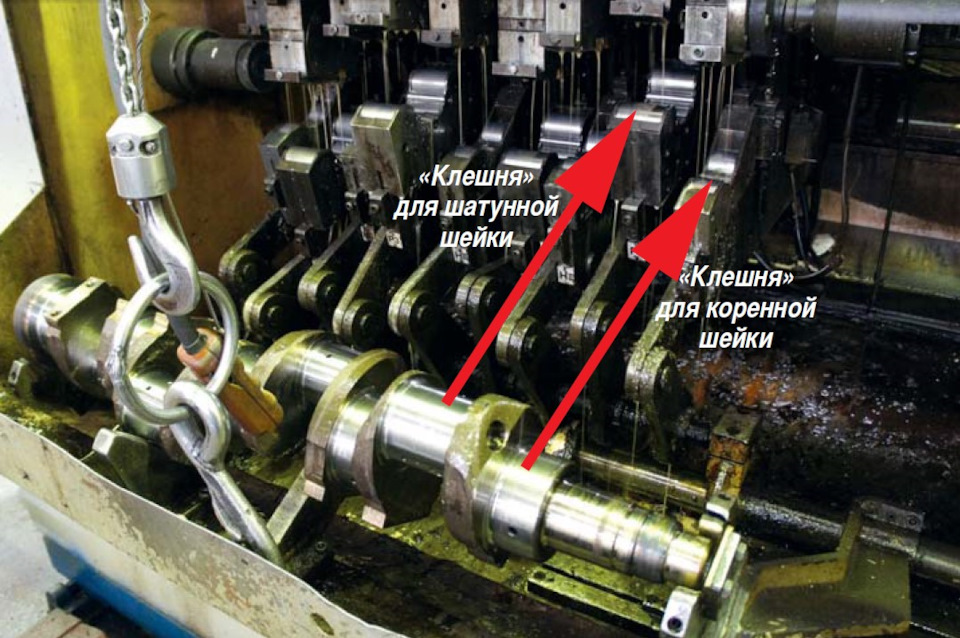

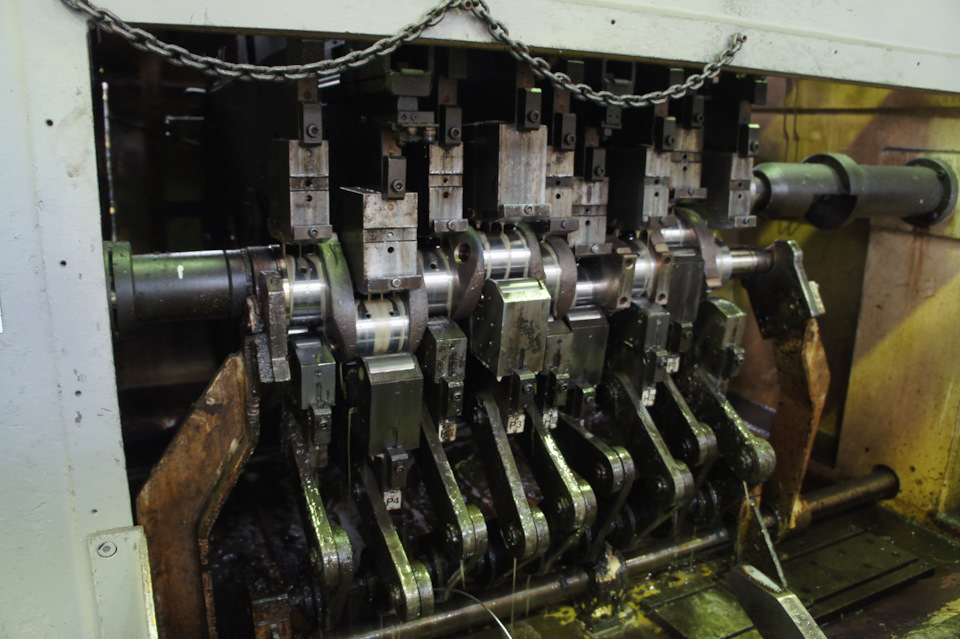

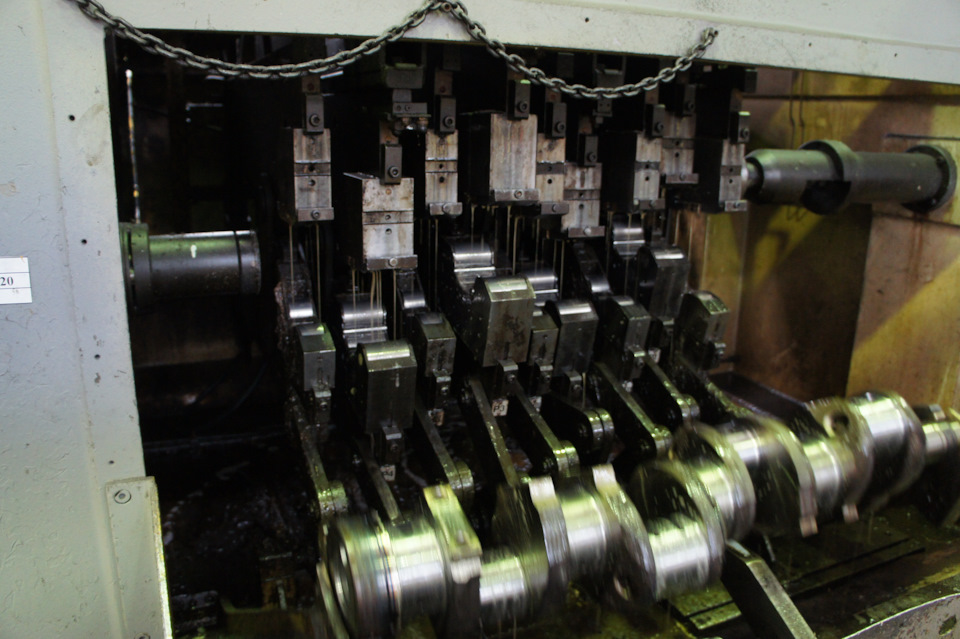

Обрабатываемый вал подается в зев станка, автоматически укладывается в постели «клешней», после чего «клешни» смыкаются на коренных и шатунных шейках, а ролики оказываются на галтелях. После укладки «клешни» смыкаются и поджимаются гидравликой, позволяющей регулировать усилие.

После зажима «клешней» мастер-вал начинает вращаться, «клешни» на коренных шейках, естественно, стоят на месте, а на шатунных – копируют движения шеек мастер-вала. Таким образом, галтели всех шеек накатываются и упрочняются одновременно. Весь процесс занимает менее одной минуты. Затем происходит выгрузка вала, загрузка очередного и т.д. (рис. 8 и 9).

А теперь посмотрим на фото обработанной галтели (рис. 10). Да, она зеркальная, как мы и обещали. Но главное, теперь в ней заложены остаточные напряжения сжатия. И при знакопеременных нагрузках на вал, напряжения теперь будут чередоваться не как раньше «сжимающие-растягивающие, сжимающие-растягивающие», а более благоприятным образом: «сжимающие-нулевые, сжимающие-нулевые». Благодаря этому усталостная прочность коленчатого вала возрастет многократно. И еще: класс чистоты галтелей повышается, им не потребуется финишная обработка.

Специалистами давно установлена связь между упрочняющим усилием, геометрией и материалом инструмента и величиной остаточных напряжений. Для упрочнения различных деталей созданы хитроумные приспособления и оснастка. Упрочняюще станки могут развивать пульсирующее давление, повышающее эффективность обработки. Существует оборудование с микропроцессорным управлением – оно не только упрочняет, но и позволяет закладывать остаточные напряжения и деформации, исправляющие кривизну, устраняющие биения.

Много есть интересного – хватит на десятки публикаций о коленчатом вале. Мы же просто рассказали о старой, доброй, надежной, работающей технологи упрочнения галтелей. Рассказали в намеренно популярной форме. Если вы знали об этой технологии – извините; не знали – значит, теперь будет знать. Как принято говорить в таких случаях, спасибо за внимание и до новых встреч.

Устройство коленвала и его принцип работы.

Устройство коленвала и его принцип работы.

• Задача коленвала преобразовать возвратно-поступательное движение поршней ДВС в крутящий момент. Коленчатый вал принимает периодические переменные нагрузки от сил давления газов и сил инерции движущихся и вращающихся масс. Является составной частью кривошипно-шатунного механизма (КШМ) и одним из наиболее дорогостоящих и важных конструктивных элементов двигателя.

• Чаще всего коленвал представляет собой цельный конструктивный элемент – являются неразборными. Есть и исключения — разборные коленчатые валы, которые используются на мототехнике, мотоциклах, квадроциклах и т.д. На автомобили устанавливают неразборные коленвалы, которые после возникновения трещин или поломки не восстанавливаются.

• По этой причине высока популярность контрактных (б.у.) коленвалов из Японии, Европы, Америки. При покупке коленчатого вала с авторазборки, он как правило, поставляется со вкладышами, снятыми непосредственно с разбираемого автомобиля. В этом случае вопрос «подойдет-не подойдет» не ставится, также немаловажно, что приобретая б.у. запчасть, вы покупаете 100% оригинал. Можно, конечно, приобрести и оригинальный новый коленвал, но цена его будет в разы выше, чем у контрактного. Так, например, б.у. коленвал на Хонду Цивик можно купить за 2 000 рублей, а стоимость нового начинается от 15 000 рублей.

• Однако распространены такие виды ремонта коленвала, как балансировка, рихтовка, восстановление механически деформированной поверхности шеек (восстановление задранных шеек коленвала).

• Рассмотрим, как устроен коленвал. Он состоит из ряда шатунных и коренных шеек, связаных щеками. Наиболее популярный тип коленвала – полноопорный, в нем коренных шеек на одну больше. Шатунные шейки имеют меньший диаметр, чем коренные. Противовес в коленвале гарантирует плавную работу мотора, поскольку уравновешивает вес поршней и шатунов. Коленом именуют шатунную шейку, расположенную между двумя щеками. Сколько колен в коленвале и как они размещены, зависит от принципа работы цилиндров двигателя, а также его тактности. Шатунная шейка выполняет роль опоры для шатунов.

• Поскольку место перехода от шейки к щеке нагружено, для уменьшения нагрузки переход от шейки к щеке выполняется с радиусом закругления. Такой радиус именуют галтелью. Так как галтели существенно удлиняют коленвал, их производят с углублением в шейку или щеку.

• Для обеспечения вращения шатунов в шатунных шейках и коленчатого вала в опорах применяются подшипники скольжения. К каждой из опор коренных шеек существует индивидуальный подвод масла, затем масло по каналам в щеках подается к шатунным шейкам.

• Отбор мощности с коленчатого вала осуществляется с хвостовика, на который устанавливается маховик. На переднем конце коленвала размещены посадочные места. На них крепятся: шкив привода вспомогательных агрегатов, шестерня привода распределительного вала, а также гаситель крутильных колебаний. Традиционно коленвал производится из стали (для дизельных и турбированных моторов) или чугуна.