Что называется эрозией контактов

Износ электрических контактов

В процессе работы коммутирующие контакты часто включаются и отключаются. Это приводит к их износу. Износ контактов допускается такой, чтобы до конца срока службы он не приводил к нарушению работы аппарата.

Износ контактов представляет собой разрушение рабочей поверхности контактов с изменением их формы, размера, массы и уменьшением провала.

Контакты, предназначенные для коммутации электрических цепей под нагрузкой подвергаются одновременно механическому и электрическому износу. Кроме того, происходит износ контактов в связи с образованием на их поверхности пленок различных химических соединений материала контактов с окружающей средой, который называется химическим износом или коррозией.

При коммутации электрической цепи с электрической нагрузкой на контактах возникает электрический разряд, который может развиться в мощную электрическую дугу.

Процесс износа при замыкании

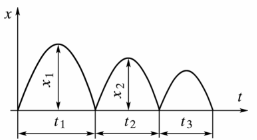

При касании контактов в процессе их замыкания, под действием сил упругости происходит отброс подпружиненного контакта. Отбросов контактов может быть несколько, т. е. наблюдается вибрация контактов с затухающей амплитудой. Амплитуда вибрации при каждом следующем отбросе уменьшается. Уменьшается и время отброса.

При отбросе контактов образуется короткая дуга с расплавлением точек контактирования и испарением металла. При этом в зоне контактирования создается повышенное давление паров металла и контакт «зависает» в потоке этих паров. Время замыкания контактов увеличивается.

Износ электрических контактов при включении зависит от начального нажатия в момент соприкосновения контактов, жесткости пружины, создающей контактное нажатие, от физических свойств контактных материалов.

Начальное нажатие на контакты в момент их соприкосновения — это та сила, которая противодействует отбросу контактов при их соударении. Чем больше эта сила, тем меньше будет амплитуда и время отброса, тем меньше будет вибрация контактов и их износ. С увеличением жесткости пружины отброс контактов уменьшается и снижается их износ.

Чем выше температура плавления контактного материала, тем ниже износ контактов. Чем выше ток в коммутируемой цепи, тем выше износ контактов.

Процесс износа при размыкании

В момент размыкания контактов контактное нажатие снижается до нуля. При этом возрастает переходное сопротивление контакта и увеличивается плотность тока в последней точке контактирования. Точка контактирования расплавляется, и между расходящимися контактами образуется перешеек (мостик) из расплавленного металла, который затем разрывается. В промежутке между контактами может возникнуть искровой или дуговой электрический разряд.

Под действием высокой температуры при разряде часть металла контактного перешейка испаряется, часть выбрасывается из контактною промежутка и виде брызг, часть переносится с одного контакта на другой. На контактах наблюдаются эрозионные явления — появление на них кратеров или налипание металла. Износ контактов зависит от рода и величины тока, длительности горения дуги и материала контактов.

При постоянном токе перенос материала с одного контакта на другой проявляется более интенсивно, чем при переменном токе, так как направление тока в цепи не меняется.

При малых значениях токов эрозия контактов обусловлена разрушением контактного перешейка не в средине, а ближе к одному из электродов. Чаше разрыв контактного перешейка наблюдается у анода — положительного электрода.

Перенос металла наблюдается в сторону электрода, дальше расположенного от точки расплавления, обычно в сторону катода. Перенесенный металл затвердевает на катоде в виде острых выступов, ухудшающих условия контактирования и уменьшающих зазор между контактами в разомкнутом состоянии. Величина эрозии пропорциональна количеству электричества, прошедшего через контакты за время искрового разряда. Чем больше ток и время горения дуги, тем больше эрозия контактов.

При больших значениях тока в промышленных электрических сетях чаще возникает дуговой разряд между размыкаемыми контактами. Дуговой износ контактов зависит от многих факторов. Среди них можно отмстить следующие факторы: напряжение сети, род и величина тока, напряженность магнитного поля, индуктивность цепи, физические свойства контактных материалов, частота коммутационных циклов, характер контактирования контактов, скорость размыкания контактов.

Таблица 1. Минимальные значения напряжения и тока возникновения дуги для некоторых металлов

| Параметры цепи | Материал контактов | |||||||

| Au | Ag | Cu | Fe | Al | Mo | W | Ni | |

| Минимальный ток, А | 0,38 | 0,4 | 0,43 | 0,45 | 0,50 | 0,75 | 1,1 | 1,5 |

| Минимальное напряжение, В | 15 | 12 | 13 | 14 | 14 | 17 | 15 | 14 |

Износ контактов растет с увеличением отключаемого тока. Эта зависимость близка к линейной. В то же время изменение тока приводит к изменению внешнего магнитного поля, что сказывается на характере износа контактов. Износ контактов интенсивнее наблюдается при постоянном токе, что связано с затяжкой гашения дуги. При постоянном токе контакты изнашиваются неравномерно.

Движение дуги в дугогасительных устройствах происходит в магнитном поле, создаваемом проводником с током. С ростом напряженности магнитного ноля растет скорость движения опорных точек дуги. При этом контакты меньше нагреваются и оплавляются, износ снижается. Однако при появлении перешейка из расплавленного металла между размыкаемыми контактами рост напряженности магнитного поля увеличивает электродинамические силы, которые стремятся выбросить расплавленный металл из межконтактного промежутка. Это приводит к увеличению износа контактов.

На износ контактов оказывает влияние индуктивность цепи, так как она связана с постоянной времени цепи и скоростью изменения тока. В цепи постоянного тока увеличение индуктивности может снизить износ при замыкании контактов, так как ток нарастает медленнее и при отбросе контактов он не достигает максимальною значения.

В цепи переменного тока увеличение индуктивности может увеличить и уменьшить износ при замыкании. Это зависит от момента отброса контактов. При размыкании контактов индуктивность цепи влияет на износ, если она оказывает влияние на величину тока и время гашения дуги.

Серебро имеет относительно высокую износостойкость при токах до 63 А, при токах 100 А и выше износостойкость снижается, а при токах 10 кА становится одним из наименее износоустойчивых материалов.

Износ контактов увеличивается с увеличением частоты коммутационных циклов. Чем чаше включается аппарат, тем больше нагреваются контакты и снижается их устойчивость к эрозионным явлениям. Увеличение скорости размыкания контактов сокращает время горения дуги и снижает дуговой износ контактов.

Параметры электрических контактов (провал, раствор, нажатие) и характер контактирования (точечное или плоскостное контактирование, касание контактов с перекосом) влияют как на механический износ, так и на электрический. Например, при увеличении раствора контактов их износ увеличивается, так как увеличивается выделение тепловой энергии в стволе дуги.

Износ электрических контактов может привести к ненадежному контактированию и к нарушению контактного соединения. Это может вызвать преждевременный выход из строя коммутационного аппарата. На износ контактов оказывает влияние их отброс под действием электродинамических сил.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

РЕЖИМЫ РАБОТЫ КОНТАКТОВ

Включение цепи. При включении контактов имеют место следующие процессы:

· Эрозия контактов – результат образования разряда между сходящимися контактами.

При включении цепи при сближении контактов возрастает напряженность электрического поля между контактами. При некотором расстоянии происходит пробой межконтактного промежутка. В дуговую форму разряд не переходит, т.к. контакты замыкаются, прекращая разрядные процессы. Возникающие при пробое электроны бомбардируют анод и вызывают его износ. Износ контактов в результате переноса материала с одного контакта на другой без изменения состава материала, называется физическим износом или эрозией.

Различают мостиковую и дуговую эрозию контактов.

Мостиковая эрозия наблюдается, когда между размыкающимися контактами существует расплавленный металлический перешеек, образовавшийся под действием энергии, выделяемой протекающим через контакты током. Мостиковая эрозия обусловлена тем, что разрыв происходит не в середине мостика, а ближе к одному из электродов (чаще к аноду). Это приводит к переносу металла из одного электрода на другой. Анод, как правило, имеет более высокую температуру, поэтому часть металла из него переходит на катод. На катоде появляется выступ, а на аноде кратер. Мостиковая эрозия имеет место, в основном, в слаботочных аппаратах.

Дуговая эрозия имеет место, когда в межконтактном промежутке существует электрический разряд, обычно содержащий пары металла (металл испаряется). В результате дуговой эрозии происходит интенсивный износ контактов.

Проведение тока во включенном состоянии. В этом режиме следует различать два случая: через контакты длительно протекает номинальный ток; через контакты протекает ток короткого замыкания.

Для различных материалов характерной является температура размягчения материала

Расчет параметров контактной системы при Iн сводится к определению:

1. Необходимого контактного нажатия при заданном значении тока и максимальной температуре площадки контактирования.

2. Температуры контактной площадки при заданных параметрах контактной системы.

Общее решение задачи сводят к решению уравнения распределения тепла в контактном элементе при наличии внутренних источников тепла:

где Iн – величина тока в номинальном режиме, протекающего по одному контакту, А;

Из уравнения можно определить:

силу контактного нажатия:

температуру площадки контактирования:

допустимое значение тока:

Контактные системы коммутационных аппаратов во включенном состоянии должны выдерживать термическое и электродинамическое воздействие тока короткого замыкания заданного значения без сваривания и отброса контактов. Результирующее усилие самопроизвольного отброса контактов при протекании тока короткого замыкания через замкнутые контакты складывается из электродинамических усилий отброса FЭД, отбрасывающего усилия, вызванного электромагнитным полем FЭМ, усилий термического характера FТЕРМ, за счет взрывного испарения контактного материала в площадке стягивания тока. Для надежной работы контактной системы необходимо, чтобы контактное нажатие преобладало над суммарными усилиями отброса:

В замкнутом состоянии контактов, при протекании токов короткого замыкания может произойти холодное сваривание контактов. При токах короткого замыкания в точках контактирования температура нагрева может превысить температуру рекристаллизации материала Jрекр и в точках контактирования произойдет сваривание контактов. Процесс сваривания контактов характеризуется величиной тока сваривания, при котором контакты свариваются и механическим сцеплением (силой отрыва). Эти параметры зависят от материала контактов, его теплофизических и механических свойств, прочностных характеристик.

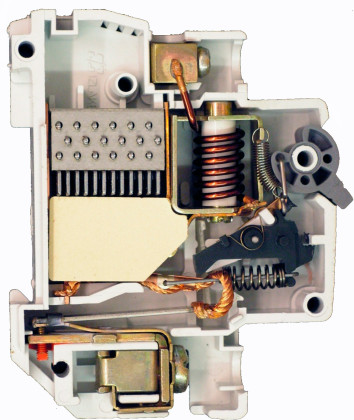

Отключение цепи. При размыкании контактов сила контактного нажатия уменьшается, переходное сопротивление возрастает, и как следствие растет температура точек касания. В момент размыкания контактов температура достигает точки плавления и между контактами возникает мостик из жидкого металла. Далее мостик обрывается и возникает дуговой разряд (мостиковая эрозия). При дуговом разряде температура анодного и катодного пятна дуги достигает точки плавления материалов. Высокая температура приводит к их интенсивному окислению, распылению контактного материала в окружающее пространство, переносу материала с одного электрода на другой и образованию пленок. Все это приводит к износу контактов (дуговая эрозия).

Пути снижения эрозии контактов:

· Сокращение длительности горения дуги с помощью дугогасительных устройств.

· Устранение вибрации контактов при включении.

· Применение дугостойких материалов контактов.

Режимы работы контактов

Включение цепи. При включении электрических аппаратов в их контактных системах могут иметь место следующие процессы: 1) вибрация контактов; 2) эрозия на поверхности контактов в результате образования электрического разряда между ними.

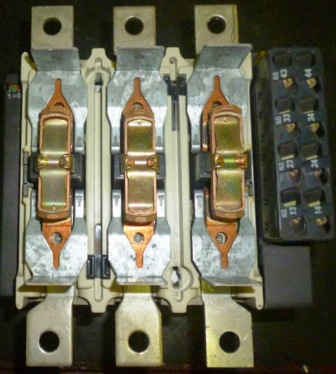

Рассмотрим контактную систему контактора (рис. 2.7).

В процессе включения по мере приближения подвижного контакта к неподвижному возрастает напряженность электрического поля между ними. При определенном расстоянии между контактами произойдет пробой междуконтактного зазора. В аппаратах низкого напряжения пробой возникает при очень малом расстоянии между контактами (сотые доли миллиметра). Электрическая дуга при пробое не возникает, так как подвижный контакт продолжает двигаться и, замыкая промежуток, прекращает разрядные процессы. Однако при пробое электроны бомбардируют контакт с положительным потенциалом – анод, и его материал переходит на катод, откладываясь на нем в виде тонких игл. Износ контактов в результате переноса материала с одного контакта на другой, т.е. испарение в окружающее пространство без изменения состава материала, называется физическим износом или эрозией. Эрозия при замыкании контактов невелика, но при малых нажатиях и малых междуконтактных зазорах она может привести к их привариванию.

Контакты во включенном состоянии. В этом режиме следует различать два случая: через контакты проходит длительный номинальный ток и через контакты проходит ток к.з.

В табл. 2.1 приведены температуры и падения напряжения в контакте для двух характерных точек – точки размягчения материала

Для расчета контактов на малые токи используется формула (2.4). По заданному току

При КЗ через контакты проходят токи, в 10…20 раз превышающие номинальные значения. Из-за малой постоянной времени нагрева температура контактной площадки поднимается практически мгновенно и может достигнуть температуры плавления.

Следует отметить, что, с точки зрения нагрева, контакты являются наиболее нагруженным местом токоведущей цепи. При больших токах (2 кА и выше) идут по пути повышения температуры контактной точки до 200 °С (при серебряных контактах) и применения жидкостного охлаждения. В этом случае удается значительно облегчить контактную систему, уменьшить габаритные размеры аппарата и получить высокое быстродействие.

Аналитический расчет плавящего тока при КЗ затруднен, так как существующие формулы не учитывают размягчения материала при высокой температуре. Поэтому при расчетах целесообразно пользоваться опытными данными, непосредственно связывающими ток сваривания и контактное нажатие. При расчетах электродинамической стойкости контактов достаточно точна экспериментальная формула (2.1)

где

Отключение цепи. В процессе размыкания контактов контактное нажатие уменьшается, переходное сопротивление возрастает, и за счет этого растет температура точек касания. В момент разъединения контакты нагреваются до температуры плавления, и между ними возникает мостик из жидкого металла. При дальнейшем движении контактов мостик обрывается и в зависимости от параметров отключаемой цепи возникает дуговой (табл. 2.2) либо тлеющий разряд.

Минимальные значения напряжения и тока, необходимые для поддержания дугового разряда

Большая Энциклопедия Нефти и Газа

Эрозия контактов под действием малых токов определяется мостиковой стадией и стадией искрового разряда. Мостиковая эрозия контактов обусловлена тем, что разрушение жидкого мостика происходит в результате распыления металла и разрыва мостика, но не в середине, а ближе к одному из электродов. [1]

Эрозия контактов ограничивает износостойкость аппарата. [2]

Эрозия контактов при малых токах ( / 0) имеет место у анода и вызывается в основном плавлением контактных точек и вытягиванием жидких мостиков при размыкании контактов с последующим механическим разрывом их или испарением в виде взрыва, сопровождающимся образованием пара, ионов и электронов. [3]

Эрозия контактов определяется результирующим действием дуги размыкания и искры, дающих перенос на анод, а также жидких мостиков и коротких дуг, дающих перенос в обратном направлении с анода на катод. [5]

Эрозия контактов имеет форму игл и наростов, которые постепенно увеличиваются по высоте и со временем приводят к устойчивому закорачиванию ( замыканию) контактов. При превышении номинального ( наибольшего) значения коммутируемого тока в два-три раза контакты привариваются после небольшого числа коммутаций. [6]

Эрозия контактов обусловлена большим количеством факторов, часть которых не зависит от конструкции реле, поэтому срок службы контактов реле одного и того же типа имеет большой разброс. [7]

Эрозия контактов определяется результирующим действием дуги размыкания и искры, дающих перенос на анод, а также жидких мостиков и коротких дуг, дающих перенос в обратном направлении с анода на катод. [8]

Эрозия контактов является основной причиной, ограничивающей ток отключения. Существенно влияют материал контактов, чистота его, скорость размыкания контактов и состояние вакуума. [9]

Эрозия вольфрамомолибденовых контактов при их размыкании с образованием дуги изменяется по U-образной кривой. Минимум эрозии соответствует 34 % Мо. При работе на воздухе наблюдается увеличение окисления и нарушение проводимости контактов с повышением содержания молибдена. Контакты из сплава вольфрам-молибден следует применять в вакуумных или наполненных инертным газом выключателях. [11]

Если эрозия контактов при коммутации цепей с активной и индуктивной нагрузками имеет место, в основном, при размыкании геркояа, то при коммутации емкостных нагрузок о а определяется процессами, возникающими при замыкании геркона. [12]

Износу и эрозии контактов ( особенно при постоянном токе) способствует индуктивность цепи, повышая пики напряжения и длительность горения дуги. Дугогасящая емкость до известного предела уменьшает эрозию и окисление контактов. Большая емкость вызывает сосредоточенную эрозию и сваривание контактов. [14]

Окисление и эрозия контактов вызывают увеличение сопротивления в цепи и уменьшение силы тока, а следовательно, уменьшение угла отклонения стрелки. [15]

Эрозия и износ контактов

В процессе работы под действием электрических и механических факторов происходит износ контактов, который связан с изменением их размеров, формы и массы. Износ возникает как при отключении, так и при включении цепи и приводит к уменьшению провала контактов.

При включении цепи, когда подвижный и неподвижный контакты сближаются, возрастает напряженность электрического поля между контактами и при определенном расстоянии между ними происходит пробой воздушного промежутка. В аппаратах низкого напряжения пробой возникает при расстояниях, измеряемых долями миллиметра. Так как в последующие моменты времени контакты замыкаются, то возникшая искра в другие формы газового разряда не развивается.

При большой напряженности электрического поля проявляется действие автоэлектронной эмиссии. Электроны катода бомбардируют анод и вызывают его износ. Металл анода откладывается на катоде в виде тонких игл. Физическое явление, при котором под действием электрического разряда происходит направленный перенос металла одного контакта на другой, называется электрическим износом или эрозией.

При размыкании контактов контактное нажатие уменьшается, возрастает переходное сопротивление, в результате чего растет температура точек касания. В момент расхождения контактов она может достигать температуры плавления материала и между контактами появляется мостик из расплавленного металла. При дальнейшем расхождении контактов мостик обрывается и в зависимости от параметров отключаемой цепи возникает тлеющий или дуговой разряд. Под действием высокой температуры дуги контакты окисляются, а часть материала контактов распыляется в окружающее пространство и переносится с одного контакта на другой.

Износ контактов, связанный с окислением, образованием на электродах пленок химических соединений материала контактов со средой, называется химическим износом или коррозией.

При размыкании контактов, рассчитанных на малые токи, при напряжениях и токах меньше пределов дугообразования износ вызывается в основном плавлением контактных точек и переносом материала контакта с анода на катод. В результате на аноде образуется впадина, а на катоде бугорок (эрозия).

В цепи, рассчитанной на малые токи, где ток и напряжение больше пределов дугообразования, возникает дуга. В этом случае ионизация молекул газа вызывает бомбардировку и разрушение катода ионами газа. Происходит перенос металла с катода на анод.

Если при размыкании контактов на средние и большие токи напряжение и ток больше пределов дугообразования, то разрушение контактов происходит в основном от термического действия дуги. В этом случае под действием высокой температуры происходит испарение и разбрызгивание материала обоих контактов и часть металла переносится с одного контакта на другой.

Таким образом, при дуговом разряде имеет место перенос металла с катода на анод, при искровом наоборот — с анода на катод, т. е. электрический износ кантактов связан с видом разрядов. Он также зависит в большей степени от параметров электрической цепи, в которую включены контакты.

Перенос металла с анода на катод называется положительной эрозией, а с катода на анод — отрицательной. Мерой эрозии является потеря массы или объема контакта. Эрозия зависит от материала контакта и растет с увеличением тока, напряжения и времени горения дуги. Благородные металлы (золото, серебро), стойкие против коррозии, сильно подвержены эрозии, а медь, вольфрам, молибден являются более эрозиостойкими.

|

| Рис. 1.2.21. Схемы для уменьшения эрозии контактов |

Основными мерами борьбы с эрозией являются: сокращение времени горения дуги за счет применения дугогасительных устройств, устранение вибрации при включении, применение металлокерамики и эрозиостойких материалов для контактов. В цепях с током до нескольких ампер для уменьшения эрозии шунтируют индуктивности разрываемой цепи вентилем или резистором, а контакты — резистором и емкостью (рис. 1.2.21). В схеме, представленной на рис. 1.2.21,а, через контакт проходит только ток нагрузки, так как величина обратного тока диода незначительна. При размыкании цепей, содержащих индуктивность, создается ЭДС самоиндукции, которая может превысить напряжение зажигания дуги. В схеме на рис. 1.2.21,а при размыкании контактов возникает переходный ток I, который, протекая через шунтирующий диод, предотвращает наведение высокой ЭДС самоиндукции.

В схеме на рис. 1.2.21,б при большой скорости нарастания напряжения на контактах ток

Кроме электрического износа контакты подвергаются и механическому износу. При замыкании происходит соударение контактов, перекатывание и проскальзывание. Это приводит к расплющиванию, истиранию контактных поверхностей, т.е. механическому износу. Износ контактов в значительной мере зависит от силы их взаимного нажатия и числа замыканий в единицу времени. С увеличением этих факторов износ будет происходить быстрее. Обычно механический износ относительно невелик и составляет не более 3% электрического износа,