Что называется электрической дугой в сварке

Электрическая дуга

Структура и характеристики электрической дуги

Электрическая сварочная дуга – это длительный электрический разряд в плазме, которая представляет собой смесь ионизированных газов и паров компонентов защитной атмосферы, присадочного и основного металла.

Дуга получила свое название от характерной формы, которую она принимает при горении между двумя горизонтально расположенными электродами; нагретые газы стремятся подняться вверх и этот электрический разряд изгибается, принимая форму арки или дуги.

С практической точки зрения дугу можно рассматривать как газовый проводник, который преобразует электрическую энергию в тепловую. Она обеспечивает высокую интенсивность нагрева и легко управляема посредством электрических параметров.

Общей характеристикой газов является то, что они в нормальных условиях не являются проводниками электрического тока. Однако, при благоприятных условиях (высокая температура и наличие внешнего электрического поля высокой напряженности) газы могут ионизироваться, т.е. их атомы или молекулы могут освобождать или, для электроотрицательных элементов наоборот, захватывать электроны, превращаясь соответственно в положительные или отрицательные ионы. Благодаря этим изменениям газы переходят в четвертое состояние вещества называемого плазмой, которая является электропроводной.

Возбуждение сварочной дуги происходит в несколько этапов. Например, при сварке МИГ/МАГ, при соприкосновении конца электрода и свариваемой детали возникает контакт между микро выступами их поверхностей. Высокая плотность тока способствует быстрому расплавлению этих выступов и образованию прослойки жидкого металла, которая постоянно увеличивается в сторону электрода, и в конце концов разрывается.

Через несколько долей секунды после возбуждения дуги на основном металле начинает формироваться сварочная ванна, а на торце электрода – капля металла. И спустя еще примерно 50 – 100 миллисекунд устанавливается устойчивый перенос металла с торца электродной проволоки в сварочную ванну. Он может осуществляться либо каплями, свободно перелетающими дуговой промежуток, либо каплями, которые сначала образуют короткое замыкание, а затем перетекают в сварочную ванну.

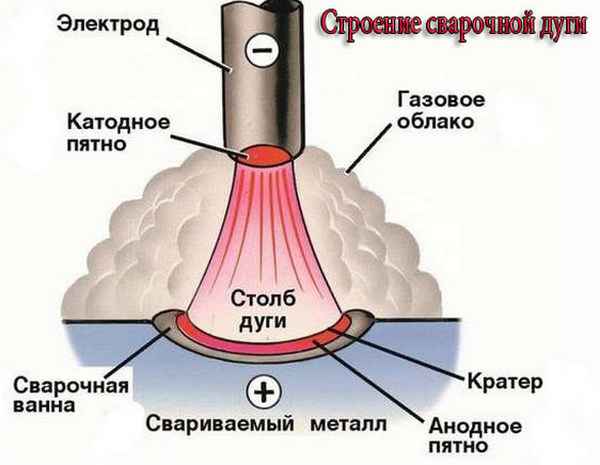

Электрические свойства дуги определяются процессами, протекающими в ее трех характерных зонах – столбе, а также в приэлектродных областях дуги (катодной и анодной), которые находятся между столбом дуги с одной стороны и электродом и изделием с другой.

Для поддержания плазмы дуги при сварке плавящимся электродом достаточно обеспечить ток от 10 до 1000 ампер и приложить между электродом и изделием электрическое напряжение порядка 15 – 40 вольт. При этом падение напряжения на собственно столбе дуги не превысит нескольких вольт. Остальное напряжение падает на катодной и анодной областях дуги. Длина столба дуги в среднем достигает 10 мм, что соответствует примерно 99% длины дуги. Таким образом, напряженность электрического поля в столбе дуги лежит в пределах от0,1 до 1,0 В/мм. Катодная и анодная области, напротив, характеризуются очень короткой протяженностью (около 0.0001 мм для катодной области, что соответствует длине свободного пробега иона, и 0.001 мм для анодной, что соответствует длине свободного пробега электрона). Соответственно, эти области имеют очень высокую напряженность электрического поля (до 104 В/мм для катодной области и до 103 В/мм для анодной).

Экспериментально установлено, что для случая сварки плавящимся электродом падение напряжения в катодной области превышает падение напряжения в анодной области: 12 – 20 В и 2 – 8 В соответственно. Учитывая то, что выделение тепла на объектах электрической цепи зависит от тока и напряжения, то становится понятным, что при сварке плавящимся электродом больше тепла выделяется, в той области, на которой падает больше напряжения, т.е. в катодной. Поэтому при сварке плавящимся электродом используется, в основном, обратная полярность подключения тока сварки, когда катодом служит изделие для обеспечения глубокого проплавления основного металла (при этом положительный полюс источника питания подключают к электроду). Прямую полярность используют иногда при выполнении наплавок (когда проплавление основного металла, напротив, желательно чтобы было минимальным).

В условиях сварки ТИГ (сварка неплавящимся электродом) катодное падение напряжения, напротив, значительно ниже анодного падения напряжения и, соответственно, в этих условиях больше тепла выделяется уже на аноде. Поэтому при сварке неплавящимся электродом для обеспечения глубокого проплавления основного металла изделие подключают к положительной клемме источника питания (и оно становится анодом), а электрод подключают к отрицательной клемме (таким образом, обеспечивая еще и защиту электрода от перегрева).

При этом, независимо от типа электрода (плавящийся или неплавящийся) тепло выделяется, в основном, в активных областях дуги (катодной и анодной), а не в столбе дуги. Это свойство дуги используется для того, чтобы плавить только те участки основного металла, на которые направляется дуга.

Те части электродов, через которые проходит ток дуги, называют активными пятнами (на положительном электроде – анодным, а на отрицательном – катодным пятном). Катодное пятно является источником свободных электронов, которые способствуют ионизации дугового промежутка. В то же время к катоду устремляются потоки положительных ионов, которые его бомбардируют и передают ему свою кинетическую энергию. Температура на поверхности катода в области активного пятна при сварке плавящимся электродом достигает 2500 … 3000 °С.

К анодному пятну устремляются потоки электронов и отрицательно заряженных ионов, которые передают ему свою кинетическую энергию. Температура на поверхности анода в области активного пятна при сварке плавящимся электродом достигает 2500 … 4000°С. Температура столба дуги при сварке плавящимся электродом составляет от 7 000 до 18 000°С (для сравнения: температура плавления стали равна примерно 1500°С).

Влияние на дугу магнитных полей

При выполнении сварки на постоянном токе часто наблюдается такое явление как магнитное. Оно характеризуется следующими признаками:

Магнитное дутье нарушает формирование шва и может способствовать появлению в шве таких дефектов как непровары и несплавления. Причиной возникновения магнитного дутья является взаимодействие магнитного поля сварочной дуги с другими расположенными близко магнитными полями или ферромагнитными массами.

Столб сварочной дуги можно рассматривать как часть сварочной цепи в виде гибкого проводника, вокруг которого существует магнитное поле.

В результате взаимодействия магнитного поля дуги и магнитного поля, возникающего в свариваемой детали при прохождении тока, сварочная дуга отклоняется в сторону противоположную месту подключению токопровода.

Влияние ферромагнитных масс на отклонение дуги обусловлено тем, что вследствие большой разницы в сопротивлении прохождению магнитных силовых линий поля дуги через воздух и через ферромагнитные материалы (железо и его сплавы) магнитное поле оказывается более сгущенным со стороны противоположной расположению массы, поэтому столб дуги смещается в сторону ферромагнитного тела.

Магнитное поле сварочной дуги увеличивается с увеличением сварочного тока. Поэтому действие магнитного дутья чаще проявляется при сварке на повышенных режимах.

Уменьшить влияние магнитного дутья на сварочный процесс можно:

— выполнением сварки короткой дугой;

— наклоном электрода таким образом, чтобы его торец был направлен в сторону действия магнитного дутья;

— подведением токоподвода ближе к дуге.

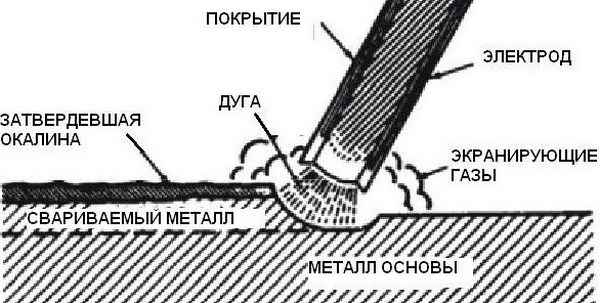

Уменьшить эффект магнитного дутья можно также заменой постоянного сварочного тока на переменный, при котором магнитное дутье проявляется значительно меньше. Однако необходимо помнить, что дуга переменного тока менее стабильна, так как из-за смены полярности она погасает и зажигается вновь 100 раз в секунду. Для того, чтобы дуга переменного тока горела стабильно необходимо использовать стабилизаторы дуги (легкоионизируемые элементы), которые вводят, например, в покрытие электродов или во флюс.

Информация о сварочной дуге и о том, как она работает

Сварочная дуга, открытая более 100 лет назад, нашла широкое применение в промышленности. Она обеспечивает прочное соединение металлических заготовок с превращением их в монолитную конструкцию. Чтобы шов получился качественным, следует правильно подобрать источник питания.

Определение сварочной дуги

Данное явление представляет собой устойчивый, не ограниченный во времени электрический разряд в среде, образованной воздушными или защитными газами и парами металлов. Она обладает проводимостью только в ионизированном состоянии, иными словами, когда в ней имеются частицы с положительным или отрицательным знаком. Пребывающий в таких условиях газ называют плазмой. Носителями отрицательного заряда выступают электроны, положительного – лишенные их атомы или молекулы.

Главное свойство данного явления заключается в выделении большого количества теплоты, что всегда наблюдается при протекании тока. Оно вызывает расплавление металла.

Природа возникновения явления

Процесс формирования дуги выглядит следующим образом:

Каждый этап длится миллисекунды, разряд возникает практически мгновенно. Далее ток поддерживается эмиссией электронов на катоде. По пути к аноду они ионизируют газ и пары металла, увеличивая число свободных носителей заряда.

Современные сварочные аппараты оснащаются генератором высокочастотных колебаний (осциллятором). Это устройство позволяет возбуждать дугу бесконтактным способом.

При каких условиях начинается горение

Электрическая сварочная дуга возникает при силе тока от 10 до 1000 А и разности потенциалов 15-40 В. В холодном воздухе розжиг затрудняется, поскольку тот слабо ионизируется. В таких условиях прогревают заготовку либо подают теплый защитный газ.

Источники питания дуги

Для создания разряда используют и постоянное, и переменное напряжение. В первом случае сварной шов получается более качественным, а металл разбрызгивается меньше.

Ток из сети 220 В преобразуется трансформатором, дающим на выходе 15-40 В.

С целью уменьшения его габаритов в современных сварочных аппаратах используют схему, состоящую из таких узлов:

Инвертор превращает постоянный ток в переменный с частотой до 80 кГц. Это позволяет не только уменьшить размеры трансформатора, но и повысить КПД аппарата.

Параметры источника подбирают с учетом способа выполнения работ. Например, при ручной сварке длина дуги колеблется, поэтому нужен аппарат с крутопадающей вольт-амперной характеристикой. Благодаря ему разряд при растягивании не гаснет, а при его укорочении ток не становится слишком большим.

При сварке плавящимся электродом с него стекают на заготовку капли металла. В такие моменты возникает ток короткого замыкания, превышающий дуговой на 20%-50%. Он пережигает образовавшийся металлический мостик, и плазменный разряд образуется снова. Эти колебания происходят в короткие моменты времени, поэтому источник должен быстро реагировать на них, стабилизируя разность потенциалов.

Чем и как определяется мощность

Плазма представляет собой проводник с протекающим по нему электрическим током. Значит, на вопрос о том, чем определяется мощность сварочной дуги, дается тот же ответ, что и для любого резистора: напряжением и амперажем. Скорость выделения тепла равна произведению этих величин.

Увеличение разности потенциалов позволяет нарастить мощность только в небольших пределах. К тому же возможность такой регулировки ограничена размером электрода.

Чаще мощность варьируют силой тока, которая, в свою очередь, зависит от длины дуги. Одновременно меняется и температура нагрева металла, а с ней и скорость выполнения работ.

Строение и зона анодного пятна

В структуре дуги различают 3 участка:

Приведенные данные характерны для сварки тугоплавким электродом.

Как выглядит сварочная дуга

Нагретая плазма излучает 3 вида электромагнитных волн:

Визуально она напоминает разряд молнии.

Анодное и катодное пятна видимого света не излучают.

Разновидности сварочной дуги

Виды плазмы в зависимости от состава:

Используются электроды из следующих материалов:

Дуга может быть 3-фазной. Для этого требуются подключение к соответствующей сети и 2 токопроводящих стержня. К каждому из них подсоединяется по фазе, третья – к заготовке.

При прямой и обратной полярности

Сварка постоянным током может выполняться 1 из 2 способов:

При сварке тугоплавким электродом анодное пятно горячее катодного, поэтому первый способ используют для соединения деталей средней или большой толщины. Сильный нагрев обеспечивает глубокий провар и, как следствие, высокую прочность шва.

Подключение с обратной полярностью используется для соединения тонкостенных заготовок. В противном случае они прогорят.

При сварке плавящимся электродом анодное пятно холоднее, поэтому поступают наоборот.

Характеристики дуги

Основными параметрами плазменного разряда выступают:

Взаимозависимость 2 первых параметров вычерчивается в виде графика.

В нем различают 2 части:

В графике выделяют 3 области:

График позволяет оценить мощность разряда.

Область применения

Дуга используется в следующих разновидностях сварки:

При сварке с открытой плазмой используется жесткая дуга, в работах под флюсом или с подачей защитного газа – возрастающая.

Сила напряжения

Данный параметр зависит от 2 других:

Характер взаимосвязи определяется методом выполнения работ. В ручной сварке с уменьшением напряжения источника тока оно падает и на дуге. Это видно на вольт-амперном графике. Автоматической вольтаж дуги зависит только от ее линейного размера, причем прямо пропорционально. Существует предел, выше которого разность потенциалов при растягивании плазменного разряда не поднимается. Она остается на этом уровне до угасания дуги.

Напряжение оказывает влияние на качество шва. Если оно увеличивается, тот становится шире с одновременным уменьшением глубины провара.

Время горения

В зависимости от продолжительности различают 2 разновидности дуги:

Вторая применяется при контактной сварке, когда ток кратковременно пропускают через 2 прижатые одна к другой детали. В результате металл в зоне примыкания плавится, образуется монолитное соединение.

Условия погашения

Дуга горит при величине собственного сопротивления, не превышающей некоторого предела. Этот параметр увеличивается с длиной разряда. Соответственно, при удалении электрода от заготовки дуга гаснет.

Это может произойти и в процессе работы, если параметры сварки будут подобраны неверно. Условием устойчивости дуги является равенство Ue – I*R = Uд, где:

При нарушении неравенства гашение становится возможным. Графически это выглядит как расположение вольт-амперной характеристики дуги над прямой, обозначающей падение напряжения на резисторе R.

Зависимость от магнитного поля

Из определения дуги следует, что она представляет собой поток заряженных частиц в плазме. Значит, вокруг нее, как и вокруг любого проводника, образуется магнитное поле. Его силовые линии имеют цилиндрическую форму.

Если дуга окажется в стороннем магнитном поле, оно будет взаимодействовать с ее собственным. Разряд при этом станет неустойчивым.

Ярким примером является т.н. эффект магнитного дутья, возникающий при сварке на постоянном токе.

Он сопровождается следующими вредными явлениями:

В результате страдает качество шва, появляются непроваренные участки.

Магнитное дутье вызывается 2 причинами:

Эффект дутья наблюдается при сварке большим током, поскольку интенсивность поля находится в прямой зависимости от ампеража.

Меры борьбы с явлением:

При сварке переменным током магнитное дутье намного менее выражено.

Температура по длине

Особенность строения сварочной дуги заключается в распределении температур. При сварке тугоплавким электродом катодное пятно нагревается до 2400-2600 °С, анодное – на 4-6% выше, т.е. до 2500-2750 ˚С. Наиболее горячим является столб: его температура достигает 6000-8000 °С.

О чем стоит знать

Ультрафиолетовая составляющая излучения дуги крайне опасна для глаз и кожи, поэтому сварщики используют защитный костюм и маску с затемненным стеклом. Блики, отражающиеся от стен, тоже могут вызвать ожог сетчатки, сопровождающийся сильными болями.

.jpg)

Дуговое напряжение при ручной сварке является небольшим – от 15 до 30 В. Но в процессе замены расходника оно возрастает до 70 В и может стать причиной удара током. От сварщика требуется особая осторожность.

При работе с автоматом риск получения электротравмы существенно ниже.

Как регулировать длину дуги

От этого параметра зависят не только электрические величины, но и качество сварки. Дугу стремятся делать как можно более короткой, в пределах 3-4 мм.

При большей длине наблюдаются следующие негативные явления:

Короткая дуга издает сухой треск, напоминающий шипение масла на горячей сковороде.

Выполненный ей шов выглядит аккуратным и имеет следующие признаки:

Шов, выполненный длинной дугой, имеет неровные очертания, вдоль него налипают капли расплавленного металла.

Плавящийся электрод в процессе сварки уменьшается. Поэтому его постепенно приближают к заготовке, чтобы длина разряда оставалась постоянной.

О режимах дуговой сварки

Соединение деталей методом сплавления осуществляют в различных условиях. Совокупность мер, показателей и параметров, призванную обеспечить хорошее качество шва в любой ситуации, называют режимом сварки.

Характеризующие его параметры делятся на 2 группы:

К первым относятся:

Сила тока определяется свойствами сварочного аппарата и указывается в инструкции к нему. От нее зависит количество выделяемого тепла, а значит, и глубина провара. Толстостенные элементы крупногабаритных металлоконструкций, подвергающихся воздействию больших нагрузок, соединяют током повышенной силы. Тонкую деталь он, напротив, может прожечь, поэтому ампераж снижают.

Диаметр электрода должен соответствовать силе тока.

В противном случае возникают следующие негативные моменты:

Параметры режимов ручной сварки приведены в таблице:

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Независимо от толщины заготовок, швы на вертикальных поверхностях и потолке выполняют электродом диаметром 4 мм.

Мощные соединения делают в несколько подходов:

С увеличением скорости процесса уменьшается ширина шва, и наоборот. Данный параметр следует выдерживать в разумных пределах. При слишком высокой скорости металл не успевает полностью расплавиться, в соединении образуются непроваренные участки. При медленной сварке сталь растекается, что тоже негативно отражается на качестве шва.

Ширина соединения и глубина провара зависят от траектории движения электрода. Его перемещают по прямой, зигзагом, елочкой и т.д.

Сварочные аппараты «Дуга»

Надежность соединения зависит от следующих особенностей оборудования:

Хороший аппарат стоит дорого, а дешевый не позволяет получить аккуратный и прочный шов. Оборудование марки «Дуга» лишено обоих недостатков. Оно имеет доступную стоимость, но только за счет упрощения конструкции, а не потери качества. Производитель не стал оснащать аппараты дорогим инвертором. Он взял за основу трансформаторное изделие и внес ряд усовершенствований, назвав конечный результат «сварочным выпрямителем». Получился простой в использовании агрегат средней мощности, предназначенный для работ в быту на постоянном токе.

Наиболее востребованы 2 модели:

Первая характеризуется следующим образом:

Модель «Дуга 318М1» позиционируется как полупрофессиональная.

Возможно производство следующих видов работ:

Недостаток аппаратов «Дуга» – большие габариты и вес (50 кг).

Что такое сварочная дуга

Сварочная дуга — это мощный электрический разряд между электродом и металлом. Вокруг сварочной дуги образуется плотное облако, состоящее из паров и газов, которое призвано защищать сварочную ванну от кислорода.

Характеризуется сварочная дуга большой плотностью тока и высокой температурой. Вместе с электродом, сварочная дуга образует единую энергетическую систему. Температура сварочной дуги более 3000 градусов, а её основная задача преобразовывать энергию электричества в тепло.

Происхождение и строение сварочной дуги

Природа происхождения сварочной дуги такая: ток, пройдя через катод, попадает в ионизированный газ, где и происходит мощный разряд с обильным выделением тепловой энергии. Температура сварочной дуги может достигать 10 тысяч градусов, что способствует плавлению даже самых тугоплавких металлов.

Как бы там ни было, но столь высокая температура сварочной дуги оказывает вредное воздействие на человеческий организм. Её горение сопровождается мощным инфракрасным и ультрафиолетовым излучением, которое очень вредное для глаз и кожи. Вот почему во время осуществления сварочного процесса следует беспрекословно соблюдать технику безопасности.

Строение сварочной дуги выглядит в виде трех областей — анодной, катодной и столба. Данные области и составляют одну из самых важных характеристик, а именно, длину сварочной дуги. Наиболее благоприятной длиной дуги, является длина от 4 до 6 мм. Именно данное расстояние от электрода к металлу способствует выделению стабильного и постоянного тепла.

Сварочная дуга — что нужно знать начинающему сварщику

На стабильное и устойчивое горение сварочной дуги влияют многие моменты.

В первую очередь, это:

Все вышеперечисленные факторы, так или иначе, влияют на сварочную дугу. Однако наибольшее значение в процессе сварки оказывает расстояние между электродом и свариваемой заготовкой. Именно данное расстояние и определяет так называемую длину сварочной дуги.

Существует короткая, средняя и длинная дуга. Короткая дуга, это такая дуга, при которой расстояние от электрода до поверхности металла не более 3 мм. Начинающим электросварщикам очень трудно определиться с правильной длиной дуги, поэтому для них существует одно важное правило.

Расстояние между электродом и поверхностью металла в момент сварки должно быть равным от 0,5 до 1,1 диаметра электрода, который используется. Такая дуга считается нормальной и подходит для большинства случаев сварки.

Увеличение сварочной дуги способствует снижению её устойчивого горения, уменьшает проплав металла и увеличивает разбрызгивание металла. Способность удерживать стабильную и постоянную длину дуги говорит о высокой квалификации и большом опыте сварщика.