Что нам даст работа по картированию процесса кроме визуализации самого процесса

Три столпа lean

Просто о картировании процессов, потерях в бережливом производстве и системе 5S

Если вы слышали о бережливом производстве, но пока не разобрались в его сути и в том, с чего начать его применение, то эта статья для вас. Рассказываем о самых популярных запросах о бережливке. И если вам понравится – продолжим в том же духе.

1. Картирование процессов как метод визуализации в бережливом производстве

В организации каждый процесс должен приносить ценность либо ей, либо заказчику. Все остальное – это потери. Для того чтобы понять, что мы делаем в рамках своей повседневной работы ради пользы, а что делаем зря, необходимо визуализировать нашу работу, перенести наши действия, шаги и все выполняемые нами операции на бумагу как можно подробнее. Картирование процессов позволяет это сделать.

С помощью этого простого инструмента можно наглядно изобразить поток создания ценности, включая изображения всех ненужных шагов при исполнении работ, которые не несут пользы. Процесс раскладывается по этапам, от его начала и до конца вырисовывается воображаемый поток – от входных данных до окончания всей работы. Наглядное изображение помогает уже на первом этапе составления карты процессов сгенерировать идеи для улучшения, просто глядя на получающуюся картинку.

Перенос реальных действий в ходе выполнения работ на бумагу может позволить увидеть их все – как приносящие пользу компании, так и неэффективные. От таких ненужных действий впоследствии и надо избавляться.

2. Lean-потери – сколько видов потерь в бережливом производстве

Все руководители видят необходимость в снижении производственных затрат, но не всегда понимают, где именно можно экономить: предприятие функционирует, нормы расхода сырья и материалов выполняются, производительность растет и т.д. О каком снижении затрат может идти речь? И где можно сократить те самые потери?

Главным принципом бережливого производства является избавление от потерь, и здесь мы встречаемся с термином « муда ». В переводе с японского он означает потери в производственном процессе – действия, не приносящие пользу или не делающие свой вклад в создание продукта или обеспечение его качества.

Основная задача при работе предприятия в концепции бережливого производства – борьба с этими самыми мудами.

Сам принцип муда подразумевает под собой семь видов потерь:

Перепроизводство – переделка, исправление ошибок, доработка ;

Ожидание – материалов со склада, настройки оборудования, инструмента, ожидание человека и так далее;

Лишняя транспортировка или перемещение – постоянное перемещение как готовой продукции, так и полуфабрикатов по территории цеха или предприятия туда-сюда с непонятными целью и задачей;

Избыток запасов – излишнее количество запасов на складах – не самое страшное. Когда мы закупаем больше сырья и материалов, чем нужно, что-бы реализовать принятые на себя заказы, мы теряем деньги. Но страшнее, когда излишний запас образуется в продукции, которую не готовы покупать, и ее надо куда-то «спихнуть». Это мертвые деньги не только на складе готовой продукции, это излишне затраченные ресурсы, выплаченные зарплаты и даже, например, оплаченное электричество.

Неважно, о каких запасах может идти речь, но очевидно одно – проблема здесь кроется, как правило, на верхнем уровне управления компании, и, скорее всего, необходимо задуматься над процессами планирования производства, их взаимосвязью с продажами.

Лишние движения – совершенно не нужные действия при выполнении работ, излишние переходы, операции, согласования каких-либо незначительных вопросов, включая даже оформление бумаг. Как раз такой инструмент, как картирование, может помочь избавиться от данного вида потерь.

3. Как и зачем внедрять систему 5S бережливого производства на предприятии

5S – это инструмент бережливого производства для организации рабочего места. Если применять российскую терминологию, то это просто культура производства и организации рабочего места.

При этом под рабочим местом надо понимать не только стол и стул, но и все остальное пространство, где выполняются определенные операции.

Все когда-то делали ремонт дома или что-либо чинили, сверлили и так далее. Часто бывает, что мы дольше ищем куда-то девшуюся отвертку или сверло, чем выполняем непосредственно саму работу.

Наведение и соблюдение порядка, удобная организация рабочего места, когда все под рукой и можно брать ту же самую отвертку или сверло на автомате, не задумываясь о том, где оно лежит, – вот сама цель принципа 5S.

Основные шаги при построении 5S очень просты и логичны:

сортировка – для начала нам нужно освободить рабочее место от всего ненужного;

соблюдение порядка – необходимо устранить любой хаос, упорядочить все необходимые инструменты, ресурсы, документы и тому подобное на рабочем месте;

содержание в чистоте – систематическая уборка на рабочем месте и поддержание придуманного порядка в изначальном виде;

стандартизация – надо выработать стандарты контроля и поддержания порядка на рабочем месте;

совершенствование – нужно непрерывно повышать эффективность выработанных методов, грубо говоря, в рабочие моменты учитывать несовершенство придуманного нами же порядка сортировки и раскладки инструментов, ресурсов, документов и так далее и изменять эти правила под себя, чтобы было еще более удобно всем пользоваться.

Картирование потока

Картирование потока создания ценности

Картирование потока создания ценности — это графическое представление материальных, информационных и финансовых потоков, обеспечивающих предоставление потребителю готового продукта с установленной стоимостью. Под предоставлением продукта понимается его доставка (оказание услуги) в установленное время, в установленном месте, согласно принятой стоимости. Так же в поток включается и последующее обслуживание продукта и его утилизация. Но в таком объеме карты получаются очень объемными и границы картирования сокращают.

Важно: потребитель может быть как внутренний так и внешний. Их необходимо четко определить, если этого не сделать, то будут сложности с определением ценности продукта.

В идеале, картирование потока охватывает все стадии жизни продукта и все потоки, но, в действительности же, картирование потока, обычно делают для производства, учитывая материальные потоки и информационные, реже финансовые.

Рассмотрим краткий обзор этапов создания карты потока. Более подробно каждый этап рассмотрим в отдельных статьях.

Часто используют сокращение КПСЦ — картирование потока создания ценности

Можно встретить английское соответствие картированию потока – это VALUE STREAM MAPPING или VSM.

Как создать карту потока?

Этап 1. Создание карты текущего состояния.

Прежде чем что то сделать, необходимо понять, что мы имеем. Поэтому первый этап начинается с изучения текущего состояния. О том, что такое поток и какие виды потоков существуют Вы можете ознакомиться в статье: Потоки производства.

Необходимо выбрать поток, который планируете улучшать. Определить точки его начала и окончания, какой продукт и его потребители, если выбор одного продукта составляет сложности, то можно выбирать группу продуктов.

Далее делаем подробное описание. В описании необходимо учитывать операции, время на эти операции, ресурсы (например, материальные, финансовые и человеческие). Какие информационные потоки проходят при создании продукта. Таким образом получаем карту потока для проведения анализа. После этого можно переходить к следующему этапу.

Этап 2. Анализ карты.

При анализе карты текущего состояния, основное внимание уделяется разделению действий на создающих ценность и потери. Например, потери: переноска деталей, складирование и операции создающие ценность – обработка детали.

Напомним, что в бережливом производстве, потери- это все, что не приносит ценности (например транспортировка, излишняя обработка). Классификация потерь рассмотрена в статье “Виды потерь”. Принципы потребительской Ценности рассмотрены в статье “Определение ценности для потребителя”.

В идеале, все операции и действия отнесенные к потерям необходимо исключить. Но, к сожалению, не всегда это возможно, например: бухгалтерия, транспортировка. Если потери не возможно исключить, их необходимо оптимизировать.

Важно: те действия, которые создают ценность, так же подлежат оптимизации, но важно помнить, что при разработке мероприятий по оптимизации действий, приносящих ценность, ключевую роль играют требования потребителя к продукту.

Этап 3. Создание карты будущего состояния.

По итогам анализа карты текущего состояния, составляется карта будущего состояния. Все выявленные потери из данной карты должны быть исключены или оптимизированы, например в ходе изучения КПСЦ выявлены избыточные маршруты перемещения, от них следует незамедлительно отказаться. Кроме того прорабатывается и возможная оптимизация действий которые создают ценность. Таким образом получаем цель, к которой мы должны прийти, через какое то время. После того как вы создали идеальную, на Ваш взгляд КПСТЦ, можно переходить к планированию перехода в это состояние, а для этого нужен план действий!

Этап 4. Разработка плана по улучшению потока

При формировании карты будущего состояния ряд операций будет исключено или изменено, но сами собой они не исчезнут. Но и не всегда это возможно, часто они взаимосвязаны. Поэтому, для внедрения в жизнь карты будущего состояния разрабатывается план мероприятий. Таким образом появляется план действий, в котором указывается, например: конкретные задачи, действия по ним, сроки выполнения и ответственные исполнители. Фактически получается целый проект по переходу производственной системы из текущего состояния в идеальное.

В разработке плана мероприятий, рекомендую использовать цикл PDCA. Если интересно, то о данном цикле можете прочитать в статье по ссылке: “PDCA или цикл Шухарта-Деминга”.

При разработке плана мероприятий необходимо использовать все инструменты бережливого производства, если не знаете какие, то в начале можете использовать самые популярные.

Инструменты Lean для улучшения КПСЦ

Инструментов Lean очень много, но есть более популярные, их список:

Картирование потока. Заключение

Картирование потока и его прорисовку рассмотрим отдельно, но сразу скажу, что графические обозначения как в карте текущего состояния, так и в будущем одинаково. Это как планировка участка для сада. Сначала мы делаем съемку участка, потом решаем, какой участок нам нужен и составляем план действий по его изменению.

После того, как Вы достигните намеченных целей, все операции необходимо повторить. Так же делаем карту текущего состояния, будущего и составляем план по улучшениям, но не забываем про пятый принцип Бережливого производства, а именно: Стремление к совершенству.

Инструменты Бережливого Производства

Каждая организация должна непрерывно работать над совершенствованием бизнес-процессов для того, чтобы оставаться на рынке и получать максимальную прибыль.

Каждая организация должна непрерывно работать над совершенствованием бизнес-процессов для того, чтобы оставаться на рынке и получать максимальную прибыль. Для этого она должна работать над:

В свою очередь, для выполнения этих целей организация должна совершенствовать «Потоки создания ценности», сокращая классические 7 видов (перепроизводство, избыток запасов, транспортировка, ожидания, избыточная обработка, лишние движения, дефекты) и 5 видов организационных видов потерь (потери постановки цели, неправильно принятое решение, потери дублирования функций, потери мотивации, неиспользованный потенциал сотрудников).

В каждом потоке присутствуют три составляющих:

По разным оценкам экспертов процент работы, добавляющей ценность в потоках составляет от 15 до 60%. Инструменты бережливого производства используются для того, чтобы увеличить этот процент. Рассмотрим подробнее каждый инструмент.

Для визуализации и анализа материального и информационного потоков в процессе создания ценности применяется такой инструмент, как картирование.

Различают три вида карт потока создания ценностей:

При создании карт используются специальные символы материального и информационного потоков.

Карта потока текущего состояние — это состояние процесса на начало проектов по оптимизации со всеми проблемами и потерями.

Рис. 1 Карта потока текущего состояние

Карта потока идеального состояние — это состояние процесса, в котором материальный и информационный потоки движутся без задержек. Цель разработки карты идеального состояния — определить разрывы между текущим и идеальным состоянием. Важно опираться при разработке карты идеального состояния на основные принципы организации производственного процесса:

Карта потока целевого состояние — это сопоставление возможностей производства, выявленных в ходе анализа, с необходимыми требованиями к максимальной эффективности процесса.

Карта целевого состояния отличается от карты идеального тем, что в ней отсутствуют цели, которые невозможно достичь на данном этапе, исходя из имеющихся ресурсов.

Таким образом картирование – это верхнеуровневый инструмент при реализации проектов по оптимизации. Рекомендуем начинать именно с картирования.

Избегайте типичных ошибок при картировании:

Картирование материальных и информационных потоков создания ценности может осуществляться на 4-ех уровнях: от уровня нескольких предприятий до уровня участка одного предприятия.

Существует четыре уровня картирования:

На уровне участка и рабочих мест используется такой инструмент как стандартизированная работа. Здесь наша задача изучить производственные операции, выявить потери с использованием хронометража и видеосъемки. Смотрим за движения ног для сокращения переходов, амплитуду движения рук и стараемся свести их минимуму, движением глаз для исключения поиск деталей и т.д.

Для каждого рабочего места определяется и составляется комплект бланков стандартизированной работы:

| № п/п | Наименование бланка | Назначение |

| 1 | Лист расчета времени такта | Рассчитать время такта |

| 2 | Подготовительный лист наблюдения | Определить общее время цикла, разбить операции на элементы, выявить лишние перемещения |

| 3 | Карта стандартизированной работы | |

| 4 | Лист наблюдения ручной работы | Выполнить хронометраж каждого элемента операции, определить наилучшее время выполнения каждого элемента и колебания времени его выполнения |

| 5 | Лист наблюдения периодической работы | |

| 6 | Объединенная карта стандартизированной работы | Визуализировать объединенную работу оператора и оборудования |

| 7 | Таблица сбалансированной работы | Составить таблицу сбалансированной работы, рассчитать необходимое количество работников |

| 8 | Лист производственной способности | Определить текущий уровень загрузки оборудования, рассчитать необходимое количество оборудования |

| 9 | Отчет о внедрении улучшения | Разработать и внедрить улучшения, убедиться в эффективности изменений |

| 10 | Результаты усовершенствований | |

| 11 | Стандарт операционной процедуры | Разработать стандарт работы, описывающий наиболее оптимальную последовательность выполнения операции |

Составляем план и внедряем мероприятия по улучшениям. После оптимизации – создаем Стандарт операционной процедуры, где прописываем:

Производственный анализ – один из важнейших инструментов Бережливого производства, направленный на оперативное выявление проблем производства путем получения точных данных о ходе выполнения плана производства на любом из этапов производства продукции.

Производственный анализ должен опираться на данные почасового производственного анализа на рабочем месте. В ходе проведения производственного анализа фиксируются отклонения от выполнения производственной программы (план/факт/отклонение), объем брака, причины простоев по классификатору и их длительность.

Для ключевого оборудования рассчитывается показатель «ОЕЕ» — показатель общей эффективности использования оборудования.

A — Доступность (Availability);

P — Производительность (Performance);

Q — Качество (Quality).

Записывайте истинные фактические данные за установленный период времени.

Создайте атмосферу доверия в которой проблемы не скрываются, а последовательно решаются

Ведение производственного анализа должно проходить в комплексе с эффективной процедурой решения проблем.

МЕТОДИКА РЕШЕНИЯ ПРОБЛЕМ

Методику решения проблем используют для:

Работа по решению проблемы должна фиксироваться в специально разработанной форме с целью:

Шаги решения проблем:

После внедрения срочных действий (временных мер) проблема на время исчезает, перестает доставлять хлопоты и о ней забывают.

Именно поэтому важно, как можно быстрее внедрить мероприятия, устраняющие коренную причину.

Для поиска коренной причины мы используем такие инструменты как:

Быстрая переналадка (SMED) — процесс переналадки производственного оборудования для перехода от производства одного вида детали к другому за максимально короткое время.

Цели применения SMED:

В традиционном мышлении сидит парадигма: «переналадки занимают время, их нужно делать как можно меньше. Чем больше размер партии, тем меньше потери». В концепции бережливого производства считается, что для снижения запасов необходимо снижать размеры партий запуска за счет снижения времени на переналадки.

Переналадка подразделяется на три категории:

Этапы внедрения SMED:

При анализе переналадки мы создаем циклограммы (текущая и целевая), диаграммы спагетти (текущая и целевая).

Диаграмма спагетти – это графическое изображение движения человека при выполнении работы, для визуализации перемещения материалов и изделий. Она называется так потому, что напоминает тарелку с итальянскими макаронами.

Для всеобщего вовлечения, а также для повышения производительности труда очень полезен 6S. Когда мы избавились от всего ненужного, разложили все предметы по местам, подписали их места хранения и следим за чистотой и порядком, это очень перестраивает сознание людей. Настраивает их на совершенствование. Также, становятся очень заметны люди, которые не хотят принимать в этом участия.

Совершенствование. Не останавливаться на достигнутом и думать над дальнейшим развитием: система организации должна превратиться в образ жизни.

Почему работники многих успешных компаний используют именно 6С?

Становятся видимыми дальнейшие направления по улучшения

В системе 6С есть преимущества внедрения для каждого сотрудника:

Помогает понять, что, где и когда от вас требуется выполнять

В Японии никто никогда не гнушался «совершенствованием ради совершенствования» без прямой денежной выгоды. Всё это создает философию, создает дух. Не всё измеряется деньгами.

TPM (Всеобщее обслуживание оборудования) — это подход, цель которого заключается в обеспечении эффективной работы оборудования на протяжении всего срока его службы.

Метод всеобщего обслуживание оборудования построен на основе стабилизации и непрерывного улучшения процессов: технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения потерь

Цели внедрения системы ТРМ:

Одно из направлений ТРМ – развитие автономного обслуживания.

Традиционные функции оператора — Изготовление продукции. В жизни же водитель автомобиля сам доливает масло, меняет фильтры, подкачивает колеса и т.п., так как он чувствует ответственность за свой автомобиль, он вложил в него деньги и желает получать удовольствие от езды как можно дольше. Оператор первый чувствует неисправность в работе, так же как водитель при управлении своим автомобилем

Функции оператора при внедрении автономного обслуживания:

Бережливое производство — это вытягивающее производство. В массовом производстве стараются максимально загрузить оборудование, чтобы оно не простаивало, а производило как можно больше. Это создает огромные запасы как незавершенного производства, так и готовой продукции. Все эти запасы лежат без движения, ржавеют, теряются, устаревают морально и аккумулируют в себе деньги.

В вытягивающем производстве оборудование делает детали только тогда, когда с последующего этапа приходит информация что они там нужны.

Система оповещения называется «канбан». Таким образом сокращаются запасы сырья, незавершенного производства и готовой продукции. В бережливом производстве всё совершенствование выстраивается от потока, который перестраивается и балансируется.

Преимущества вытягивающей системы:

Делается всё возможное, чтобы он стал как можно более быстрым и оптимальным. Все остальные инструменты совершенствования крутятся вокруг потока и нужны для того, чтобы сделать совершенным именно поток создания ценности.

Совершенствование направляется узким местом. Концентрируется на нем. «Узкое место» — это некое ограничивающее общую производительность линии звено. После того, как узкое место улучшено, какое-то другое место становится узким.

«Lean» — это переводится не «бережливый». Это тощий, поджарый, стройный. Бережливо относиться можно к какой угодно системе производства. Но Lean именно поджарый, лишенный запасов. Когда про организм говорят, что он поджарый? Когда у него нет (жировых) запасов.

Производственная системы – это прежде всего система контроля отклонений. Поэтому в концепции бережливого производства широко используется такой инструмент как визуализация.

Задачами визуализации являются:

Например, для контроля достижения целей компании используется система инфоцентров.

Инфоцентр — инструмент декомпозиции целей, используемый для визуального менеджмента производственно-экономических и управленческих процессов, который позволяет выявлять проблемы и повышать скорость принятия управленческих решений за счет эффективных производственных совещаний и быстрых коммуникаций.

Визуализация реализуется в картировании, стандартизированной работе, быстрой переналадки, производственном анализе, системе 6С и в управлении качеством

Инструменты бережливого производства тесно связаны друг с другом.

При развитии бережливого производства у себя в компании Вы будете обязательно использовать этот перечень инструментов.

Мы готовы помочь Вам решать задачи по повышению эффективности компании.

Картирование потоков создания ценности

Важнейшей задачей деятельности современной организации является развитие производственной системы предприятия на принципах бережливого производства. Это связано с тем, что современные подходы к формированию производственных систем ориентированы на повышение качества, удовлетворенность потребителя, активизацию персонала. Картирование потока создания ценности (КПСЦ) способствует выявлению и устранению потерь, а это является основой бережливого производства. Это наиболее распространённый инструмент выявления потерь в потоке изготовления определённого продукта, который является обязательным при выстраивании потока, направлен на минимизацию потерь и позволяет провести выравнивание нагрузки операторов в потоке создания ценности, дает возможность синхронизировать основные и вспомогательные процессы.

Предлагаемый алгоритм картирования потока создания ценности разработан в соответствии со стандартами ГОСТ Р в области бережливого производства и устанавливает единый подход к построению и оформлению карт текущего и будущего состояний потока создания ценности и их анализа как в основных, так и во вспомогательных процессах ПАО «КАМАЗ» с целью выявления потерь в данных процессах и определения возможностей по их улучшению: повышения качества, сокращения времени такта процесса.

При картировании потока создания ценности составляются карты текущего и будущего состояния, проводится анализ и составляется план работ по достижению принятых решений по устранению потерь: перепроизводство, излишние запасы, транспортировка, время ожидания, излишняя обработка, перемещение и дефекты как в потоке продукции, так и в потоке информации [1]. Картирование направлено на увеличение доли времени создания ценности.

КПСЦ составляется в тех случаях, когда владелец процесса определяет целевые задачи и параметры по улучшению процесса [2]. Различают два вида КПСЦ: текущего состояния и будущего состояния.

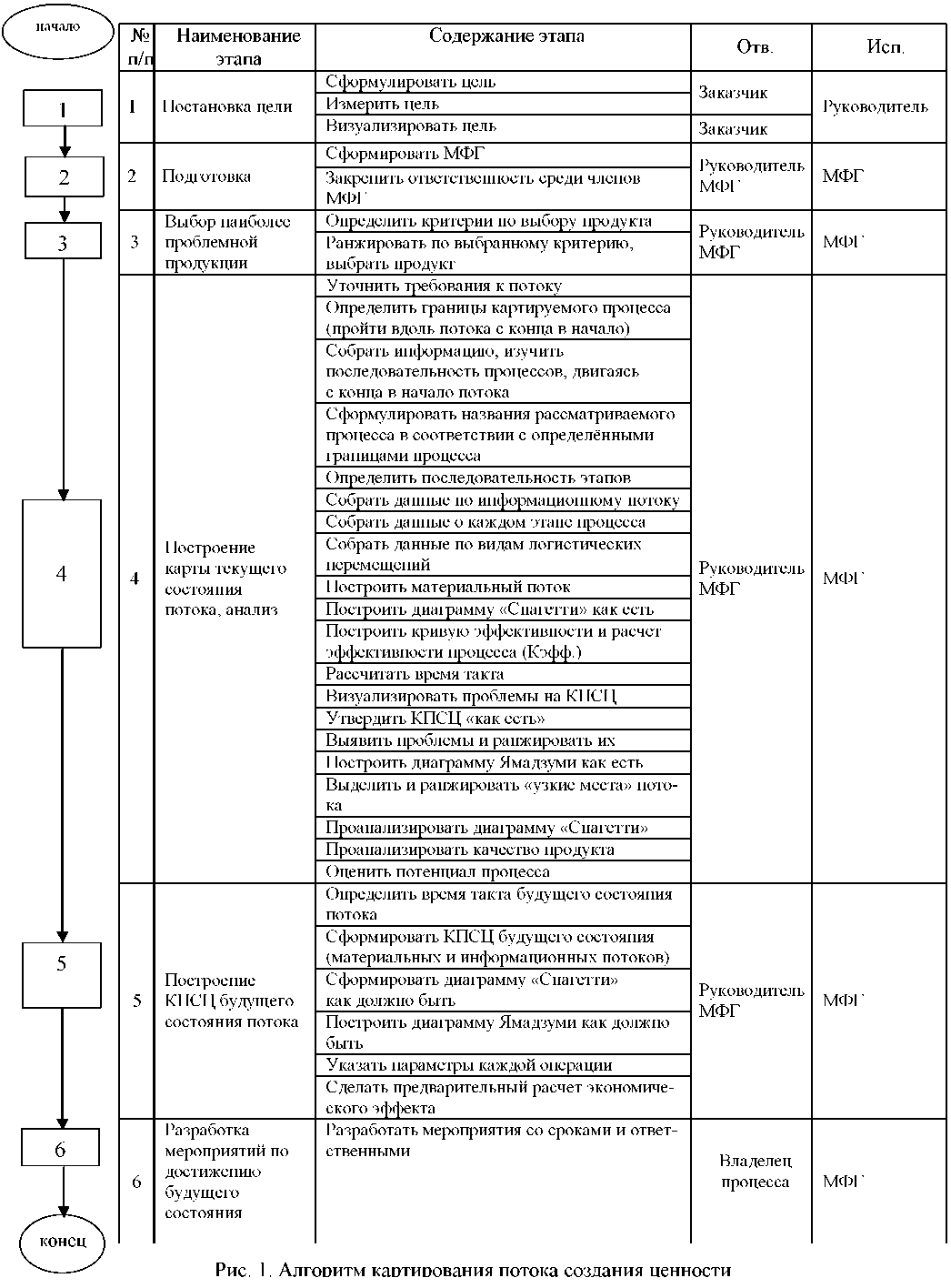

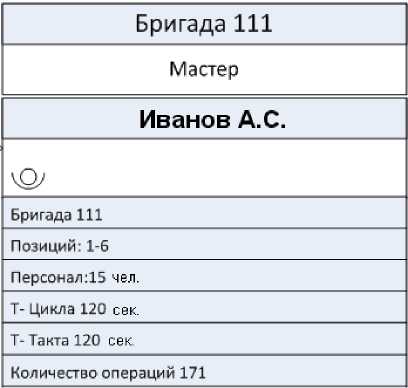

Картирование процесса состоит из этапов, представленных в табл. Работа по картированию выполняется межфункциональной группой (МФГ). Состав участников МФГ определяется владельцем процесса, в соответствии со спецификой выбранного процесса, как правило, не более 6-8 человек.

К основным параметрам КПСЦ рекомендуется относить время цикла каждой операции, время создания ценности на каждой операции, время потерь на операциях, показатели качества, количество работающего персонала, время транспортировки, расстояние транспортировки, объем НЗП, количество и стоимость запасов материалов и готовой продукции (для каждой операции), время исполнения заказа, эффективность потока. Набор показателей выбирается исходя из специфики.

Этапы картирования процесса и рекомендуемые участники

Рекомендуемые участники МФГ

Составление карты текущего состояния

Проведение анализа карты текущего состояния

Составление карты будущего состояния

Составление тактического плана работ по достижению будущего состояния

Карта отражает реальное прохождение материального и информационного потока[3]. Картирование потока создания ценности осуществляется в соответствии с приведенным общим алгоритмом (рис. 1). Построение КПСЦ текущего состояния потока происходит следующим образом:

Тпз = ВЦ1хЗпос. 1+ВЦ2хЗпер. 2+ВТ, (1)

Если поток состоит из нескольких операции, то рассчитывается общая потеря времени от нахождения продукта в запасах (ЕТпз=Тпз1+ Тпз2 +. + Тпзп).

Коэффициент эффективности потока указывается в конце кривой эффективности и рассчитывается как отношение суммарного времени создания ценности на всех операциях процесса к суммарному времени цикла всех операций.

Построение КПСЦ будущего состояния потока происходит следующим образом:

Формирование будущего состояния потока создания ценности необходимо начинать с перебалансировки этапов процесса (операций) по времени такта. Загрузка каждого этапа процесса (операций) должна быть приближена ко времени такта и не превышать его. Рекомендуется время цикла делать на 10-15 % меньше времени такта. Это достигается за счет приведения последовательности действий к оптимальному выравниванию загрузки, стандартизации работ, а также контроля и решения проблем.

Следует выделить следующие принципы картирования процесса:

Типовыми причинами накапливания запаса являются длительная переналадка оборудования, несбалансированность операций по времени цикла, ряд операций выполняется на участках, расположенных далеко друг от друга (в других производствах, других организациях), неритмичное поступление комплектующих изделий (узлов) с других участков и (или) несвоевременное оказание услуг подрядными подразделениями, несвоевременная передача информации, аварийные простои оборудования.

При использовании вытягивающих систем для координации работы всего потока планирование производственного задания необходимо учитывать возможности производства работ на операциях, являющихся узким местом (операция, задающий ритм процесса).

Рис. 2. КПСЦ 2-го уровня

Принцип № 4. Информируйте о графике потребления только один, задающий ритм, производственный процесс. Задающий ритм процесс выбирается как операция, которая определяет ритм работы всех операций выше по потоку, после нее, как правило, перемещение продукции выполнятся в виде непрерывного потока. Это операция, в которую поступает задание на производство.

Принцип № 5. Распределяйте производство различных продуктов равномерно в течение рабочей смены. Данный принцип требует применения выравнивания производства по видам и объему продукции в течение фиксированного периода времени. МФГ выполняет равномерное распределение объемов производства для всей номенклатуры по всему временному интервалу.

Выравнивание позволяет распределить выполнение заказа так, чтобы смягчить колебания спроса, выполнить заказ точно вовремя, равномерно распределить объем работ и избежать перепроизводства, избежать потерь, связанных с неритмичностью работы (ожидание, транспортировка, запасы и т. д.).

Принцип № 6. Замеряйте параметры потока через короткие интервалы. Замеры параметров потока производятся в наиболее разумно короткий период времени.

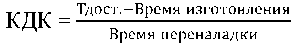

Принцип № 7. Развивать способность делать «каждую деталь каждый период времени». Данный принцип определяет количество переналадок оборудования, которые позволяют произвести всю номенклатуру деталей за выбранный период времени. Количество переналадок рассчитывается как

Для часто потребляемых деталей показатель КДК должен рассчитываться для меньшего периода времени (8 ч, 1 ч и т.д.). Для этого необходимо сокращать время переналадки оборудования и потери в операциях.

3. Построив КПСЦ будущего состояния, участники МФГ рассчитывают и указывают на КПСЦ показатель эффективности потока и строят диаграмму «Спагетти» для будущего потока.

Далее МФГ разрабатывает план мероприятий по достижению будущего состояния потока, который утверждается заказчиком проекта.

Предлагаемый в статье алгоритм картирования потока создания ценности регулярно применяется в ПАО «КАМАЗ». К примеру, для повышения эффективности процесса сборки грузовых автомобилей КАМАЗ применено картирование потоков создания ценности. На первом этапе разрабатывается КПСЦ 1-го уровня «Как есть», в которой определяются материальные и информационные потоки, основные потери, и проводится хронометраж основных процессов. В КПСЦ 1-го уровня входят основные блоки предприятия, начиная с заключения договоров, технологической проработки и заканчивая производством продукта и его реализацией.

Для эффективной работы основного процесса необходимо, чтобы его вспомогательные процессы работали слаженно и бесперебойно. Для этого определяется процесс в КПСЦ 1-го уровня, где необходимо произвести улучшение или являющийся узким местом в процессе. На него составляется КПСЦ второго уровня (рис. 2), если проблема не устраняется, то выбирается опять узкое место и на него составляется КПСЦ третьего уровня и так далее. Работа делается до тех пор, пока не выявится коренная причина проблемы. Такой подход позволяет найти коренную причину проблемы в любом процессе и устранить её с минимальными затратами.

Оформление карты потока создания ценности производится в следующей последовательности:

Таблица параметров КПСЦ включает всю необходимую информацию для проведения анализа текущего состояния потока (рис. 3).

Рис. 3. Таблица параметров КПСЦ 1-го уровня

Применение данных рекомендаций будет способствовать повышению эффективности процессов за счёт применения инструментов бережливого производства.

V.F. Arzhentsov, N.S. Davydova, R.R.Fatkhullin

MAPPING OF VALUE STREAMS IN INDUSTRIAL ENTERPRISES

Value stream mapping is one of the key tools in lean production focused on detection and elimination of all the types of waste (overproduction, unnecessary inventory, waiting, unnecessary motion, excessive transportation, defects, inappropriate processing). The main steps of application of the value stream mapping are examined, as well as the algorithm and principles of process mapping and their content. Together with this, measures for improving the production process are suggested based on the tools of lean production, and their efficiency is calculated. In this way the impact of the application of value stream mapping on the efficiency improvement is revealed. There are principles set up which a manager must follow in order to achieve the best results from the application of the value stream mapping. The application of the proposed measures is shown using the public company KAMAZ as an example. Namely, to increase the effectiveness of the process of delivery to the joint-stock company «KAMAZ-Engineering», the value stream mapping has been applied, a value stream map for the current state has been developed in which material and information streams and the main losses have been defined and a time study of the basic processes has been carried out. Such an approach allows one to find the root cause of the problem in any process. The application of these recommendations will contribute to an increase in the effectiveness of project implementation in the sphere of lean production.

Арженцов Владимир Федорович, заместитель председателя Комитета развития производственной системы ПАО «КАМАЗ»

423800, Россия, г. Набережные Челны, Автосборочный проезд, 10 E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Deputy Chairman of Production System Development Committee KAMAZ PTC

Avtosborochniy proezd, 10, Naberezhnye Chelny, Russia, 423800

E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Doctor of Economics

Udmurt State University

Universitetskaya st., 1/4, Izhevsk, Russia, 462034 E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Давыдова Надежда Станиславовна, доктор экономических наук

ФГБОУ ВО «Удмуртский государственный университет» 426034, Россия, г. Ижевск, ул. Университетская, 1 (корп. 4) E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Фатхуллин Рузаль Расимович, ведущий специалист Комитета развития производственной системы ПАО «КАМАЗ»

423800, Россия, г. Набережные Челны, Автосборочный проезд, 10 E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Main specialist of the Production System Development Committee KAMAZ PTC

Avtosborochniy proezd, 10, Naberezhnye Chelny, Russia, 423800

E-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.