Что надежнее сварка или резьба

Резьба против сварки

Сварные соединения в нашей стране традиционно считаются одним из самых надежных методов монтажа трубопроводов различного назначения. Веселый розовощекий сварщик, сидящий верхом на огромной трубе магистрального газопровода, во времена СССР был одним из образов «строителей коммунизма», символом развития промышленности и страны. А вот советского сантехника чаще изображали в юмористическом журнале «Крокодил» – с разводным ключом, красным носом и бутылкой «Столичной» в кармане. В самом деле, сверкающий огнями процесс сварки всегда достаточно зрелищен, а резьбовые соединения при всей их практичности совсем не так «романтичны».

Как бы то ни было, сегодня к резьбовым соединениям у отечественных специалистов порой замечается предвзятое отношение. Решение о выборе того или иного типа соединения зачастую принимается заказчиками и проектировщиками трубопроводов исходя не столько из объективных технических или экономических факторов, сколько в зависимости от субъективных предпочтений и личного опыта. Попробуем с помощью экспертов разобраться, когда сварка является единственно возможным вариантом и когда резьбовые соединения более предпочтительны.

«Выбор типа соединения зависит от многих факторов, в числе которых материал и диаметр труб, назначение трубопровода, особенности его прокладки по объекту, дополнительные ограничения по пожарной безопасности и еще множество других нюансов, – считает Николай Казанцев, главный инженер монтажно-строительной организации ООО «МСУ 4».

Так, существуют специфические задачи, для которых резьбовые соединения не считаются лучшим решением, например, если эксплуатация трубопроводов проходит при экстремальных давлениях, температурах или в коррозионно-активных средах.

«Мы работаем преимущественно с трубопроводами очень высокого давления и отдаем предпочтение сварочным соединениям труб, так как считаем их более стойкими, не подверженными коррозии, – делится своим опытом Евгений Мазур, инженер-технолог строительно-монтажной компании ЗАО «Кислородмонтаж». – Поскольку надежность каждого соединения имеет большое значение, мы пользуемся только техникой проверенных производителей, например, сварочными аппаратами Kemppi. На каждое сварочное соединение разрабатываются специальные технологические карты с подробной цепочкой выполнения действий по сварке». Однако многие специалисты сходятся во мнении, что при решении более ординарных задач предпочтительнее использовать именно резьбовое соединение.

«Резьба необходима там, где предусмотрено обслуживание или периодическая замена тех или иных компонентов системы. Классический пример – радиаторы и конвекторы в системе отопления. Здесь резьбовое соединение гораздо более оправданно и удобно, – говорит Михаил Сапрыгин, начальник участка строительной компании «Гарант». – В тех же случаях, когда к трубопроводу не предусмотрен доступ (подземная или канальная прокладка), и на магистральных трубопроводах большого диаметра однозначно доминируют сварные соединения».

Размер имеет значение?

Диаметр трубопровода, как выясняется, зачастую является одним из важнейших факторов выбора в пользу того или иного вида соединений. «В моей практике максимальный диаметр трубопроводов, для которых использовались резьбовые соединения, – 70×80 мм. В основном это системы пожаротушения и некоторые другие области», – сообщил Анатолий Асмолов, главный сварщик компании «Кислородмонтаж».

«Резьбовые соединения целесообразны при диаметре трубы до полутора дюймов (38 мм), если мы говорим о стальных трубопроводах, – утверждает эксперт компании General Heating. – Для полимерных труб этот диаметр может быть и больше. Но полностью отказаться от резьбовых соединений невозможно даже в случае монтажа труб из полипропилена – пусть 90% соединений будут сваренными, переходные фитинги для подключения оконечных приборов все равно будут на резьбе».

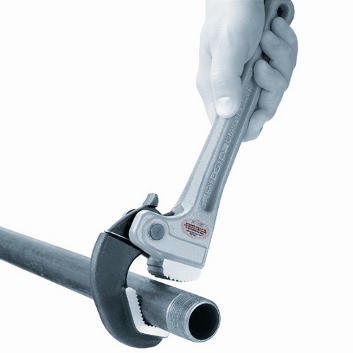

Рациональность применения резьбовых соединений на полимерных трубах большого диаметра подтвердил и Михаил Сапрыгин («Гарант»): «Мне встречались трубы из ПНД (полиэтилена низкого давления) диаметром 100 мм, соединяющиеся резьбовым способом. Однако для качественного соединения труб такого диаметра необходим безупречный инструмент, в частности ремешковые ключи».

Как полагает эксперт компании General Heating, проблема соединения труб большого диаметра на резьбе часто сопряжена с отсутствием необходимого оборудования, способного обеспечить соосное соединение без перекоса.

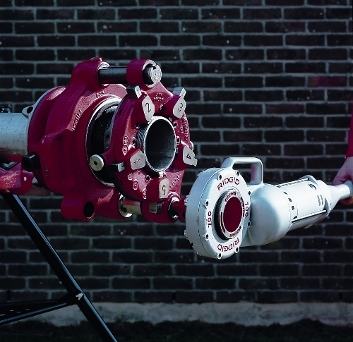

«Благодаря современному инструменту возможности применения резьбовых соединений значительно расширяются, – считает Андрей Макаров, директор российского подразделения компании RIDGID, ведущего мирового производителя профессионального инструмента для монтажа и эксплуатации трубопроводов. – Например, электрический клупп RIDGID 700 способен с помощью переходника и комплекта головок нарезать резьбу на трубах большого диаметра, вплоть до 4 дюймов (100 мм). Мы также выпускаем широкий спектр ключей (прямых, с самозахватом, цепных) для труб диаметром до 18 дюймов (457 мм). Благодаря надежности и эргономичности некоторым из них даже добавляют характеристику «легендарные». Есть также ремешковые ключи, предназначенные для удержания полированных и тонкостенных труб (до 7 дюймов). Захват обеспечивает нейлоновый ремень с полиуретановым покрытием. Такой ремень чрезвычайно бережно относится к поверхности захватываемой трубы, не оставляя следов и царапин, однако прочность захвата при этом не снижается».

Когда сварка нежелательна?

Следует принимать во внимание, что производство сварочных работ, в зависимости от того, какой именно тип сварки используется (газовая, электродуговая и т.п.), всегда потенциально опасно, так как сопряжено с риском возгораний, поражения рабочих электрическим током, отравления токсичными газами, повреждением глаз и кожных покровов человека.

Прежде всего во многих случаях нежелательно (или даже прямо запрещено правилами противопожарной безопасности) производить сварку внутри помещений, в окружении горючих конструкционных и отделочных материалов. Наличие открытого пламени, случайные искры или раскаленная окалина – все это может стать причиной возгорания. Нарушение правил проведения сварочных работ считается одной из самых частых причин пожаров на строящихся или реконструируемых объектах. Сообщения о таких происшествиях появляются в СМИ с пугающей регулярностью. Например, не далее как в начале февраля 2012 года из-за нарушений правил сварочных работ на территории аэропорта Тувы полностью выгорел ангар со стоящими в нем самолетами. Особенно уязвимы в этом отношении здания старой постройки, с деревянными перекрытиями, в которых могут проводиться работы по санации и реконструкции инженерных систем.

При монтаже в труднодоступных местах также далеко не всегда есть возможность «подлезть» к трубе сварочным электродом или газовой горелкой. К тому же бывают ситуации, когда к месту работ невозможно доставить сварочный трансформатор, баллон с газом или протянуть провода. Бывает, что на объекте, где идет монтаж трубопровода, нет электроэнергии.

Стоит затронуть и вопрос контроля качества монтажа трубопроводов. На промышленных объектах (например, в нефтехимической и нефтегазовой отраслях) для контроля качества сварных швов используются рентгеновские или ультразвуковые дефектоскопы – дорогие и сложные приборы, для управления которыми нужны операторы с высокой квалификацией. Для систем тепло- и водоснабжения или пожаротушения в жилых и коммерческих зданиях применение таких высокотехнологичных методов проблематично. Здесь чаще качество монтажа и наличие дефектов определяется только визуально и гидравлическими испытаниями (опрессовкой под повышенным давлением). Если в сварном шве обнаруживается течь, приходится спускать воду и варить заново, что увеличивает время, затраченное на монтаж. Причем нет гарантии, что это же или одно из многих других сварных соединений не потечет через день, неделю или месяц. А в случае применения резьбовых соединений достаточно всего лишь подтянуть соединение, не сбрасывая воду из системы.

Скорость и качество – есть нюансы?

Стоит упомянуть такой аспект, как скорость монтажа, который может иметь решающее значение при больших объемах работ и узких временных рамках. По мнению экспертов, при прочих равных условиях монтаж трубопроводов с помощью резьбовых соединений происходит по крайней мере вдвое быстрее, чем с помощью сварки.

Разумеется, это утверждение справедливо лишь при наличии высококвалифицированных монтажников, а также качественных и удобных инструментов для монтажа резьбовых соединений. «Сложившееся мнение о том, что резьбовые соединения не слишком надежны и трудоемки, корнями уходит в советское прошлое, когда качественного инструмента попросту не было. Неудобный и погнутый трубный ключ, тупые плашки для нарезания резьбы, засаленный ватник и тусклое подвальное помещение – вот антураж сантехников тех лет. Конечно, в таких условиях и с такой экипировкой о качестве и скорости монтажа резьбовых соединений не могло быть и речи. Однако с приходом на российский рынок инструментов авторитетных производителей с мировым именем ситуация кардинально изменилась», – заявляет Андрей Макаров (RIDGID). «Мы предпочитаем инструменты для монтажа резьбовых соединений от иностранных производителей – они надежнее, качественнее и удобнее, – утверждает Николай Казанцев (МСУ 4). – Для профессионалов пригоден только профессиональный инструмент и оборудование, а такие вещи не могут стоить дешево».

«Ахиллесова пята» резьбовых соединений – это необходимость уплотнения резьбы для исключения утечек. Только при качественном и герметичном долговечном уплотнении резьбовые соединения могут успешно конкурировать со сварными. Традиционно для уплотнений резьбовых соединений трубопроводов применялся натуральный материал – чесаный лен, в народе – «пакля». Еще не так давно его для большей герметичности смазывали масляной краской или олифой. Особенно обработка масляной краской рекомендовалась для труб горячего водоснабжения и отопления, так как это позволяет добиться лучшей герметичности, препятствует сползанию льна с резьбы при затяжке и предохраняет от коррозии.

«Сегодня мы по-прежнему используем для уплотнения резьбовых соединений лен, однако на смену масляным краскам пришли более удобные силиконовые герметики», – делится опытом Игорь Дикарев, специалист подмосковной строительной компании «Дачный Дом». Такой сплав традиционных и современных технологий герметизации, как оказалось, используют многие монтажники. «Лен, промазанный уплотнительной пастой Unipak, – самое лучшее уплотнение резьбового соединения труб, – считает Михаил Сапрыгин («Гарант»). – Лен оказывается практичнее и надежнее новомодных материалов типа ленты ФУМ». Впрочем, среди специалистов немало почитателей и современных уплотнительных материалов. «Лен как уплотнитель уходит в прошлое, – считает Юрий Ельчанинов («Вотеком»). – Мы в своей работе пользуемся нитью Tangit Unilock – она очень неплохо себя зарекомендовала».

В заключение стоит отметить, что технологии сегодняшнего дня предлагают немало вариантов соединения трубопроводов помимо резьбы и сварки. Медные трубы сращиваются с помощью пайки, полипропиленовые – с помощью сплавления (иногда этот процесс тоже называют сваркой, но он не имеет ничего общего с классической сваркой). Металлопластиковые трубы сочленяются с помощью цанговых зажимов, без применения какой-либо дополнительной аппаратуры. Кроме того, для систем пожаротушения, вентиляции и кондиционирования применяются муфтовые соединения, очень популярные на Западе и незаслуженно обойденные вниманием проектировщиков в нашей стране (во многом из-за малого распространения специального инструмента, например, желобонакатчиков). Однако старое доброе резьбовое соединение благодаря современному точному оборудованию и удобному качественному инструменту становится все более надежным, а привлекательность этого метода в глазах специалистов и монтажников только растет.

Какие соединения надежнее при монтаже трубопроводов: резьбовые или сварные?

Эффективная работа трубопроводов возможна только в случае герметичности мест соединения труб между собой или с элементами запорно-регулирующей арматуры, фитингами и измерительными приборами. Надежные сварные соединения являются неразборными, резьбовые – как разъемными, так и неразъемными.

Популярный метод сварки трубопроводов – электродуговой с использованием переменного или постоянного тока. Оборудование, питающееся от переменного тока, более дешевое, простое в эксплуатации и сервисе, экономичное в плане энергозатрат. Швы могут быть одно- или двусторонними (для труб диметром более 500 мм). Перспективный вариант – использование инверторной аппаратуры.

Еще один распространенный способ создания сварных соединений труб – газовая (ацетиленовая) сварка. Этот метод обычно применяют при соединении труб с толщиной стенки не более 3-4 мм. Иначе возможен перегрев зоны шва и, как следствие, уменьшение его надежности.

Особенности создания резьбовых соединений

Соединение металлических труб резьбой используется при отсутствии необходимости или возможности использования сварки. Резьбы нарезают с помощью ручного инструмента, на станках, на тонкостенные изделия наносят способом накатки. Основные параметры резьб:

Для повышения герметичности резьбового соединения труб используют ленту ФУМ или лён при температурах до +105°C, выше – соединенные между собой асбестовые и льняные пряди. Асбестовая прядь пропитывается графитом с олифой.

В технологических сетях используются только сварные соединения, как наиболее надежные (при условии выполнения всех правил осуществления сварки). На резьбах присоединяют только резьбовую арматуру и КИП. Меньшая надежность резьбового соединения объясняется тем, что толщина стенки трубы на резьбах снижена.

Для внутренних водопроводных, отопительных, канализационных трубопроводов резьбовые соединения используют в следующих случаях:

Виды резьбовых соединений:

При выборе способа, как соединять металлические трубы, следует помнить, что резьбовые соединения допустимы только на участках, доступных для визуального контроля герметичности узла стыковки.

Когда лучше использовать резьбу, а когда сварку в монтаже отопления квартир

Сварные соединения исторически в России считались самыми надежными. Они активно использовались для соединения труб и радиаторов во всех многоквартирных домах нашей страны. Но сегодня методы резьбовых соединений успешно конкурируют с ними и даже выигрывают по некоторым характеристикам.

Выбор соединения для монтажа системы отопления

Вообще, несмотря на кажущееся преимущества резьбы, есть ситуации, когда без сварного шва не обойтись. Иногда требуется шов повышенной прочности, которую резьбовое соединение дать не может. Сварку используют:

Только вот в стандартной системе отопления квартир не наблюдается перечисленных условий. Поэтому специалисты с уверенностью заявляют, что резьбовое соединение — самый оптимальный на сегодняшний день вариант соединения труб и радиаторов отопления.

Чем же так хорош данный метод? Рассмотрим его основные преимущества.

Преимущества резьбового соединения

Решать, конечно, Вам. Но если перед проведением основных работ, Вы станете свидетелем того, как сложно демонтируются сварные конструкции, помните, что ситуация может повториться. И тогда через все трудности придется проходить снова.

Если Вы уже определились со способом монтажа, то, наверняка, скоро у Вас появятся новые радиаторы и долгожданное тепло. Компания «Теплый дом» с удовольствием возьмет всю самую сложную работу на себя. Мы работаем для Вас и надеемся, что делаем это хорошо.

Если Вам требуется дополнительная консультация по оказываемым сантехническим услугам, напишите или позвоните нам:

+7 (499) 391-08-10

+7 (965) 143-33-44

на калькуляторе можно произвести расчет монтажа под ключ самостоятельно

Бесплатный выезд замерщика!

дано: г.Москва, дом 1970-х годов постройки. Нужно заменить батареи в комнатах на биметалл. Батареи купили, краны купили. Решаем вопрос с установкой. ДЕЗовские не хотят делать на сварке, предлагают только резьбу. Нашли контору которая делает на электродуговой сварке (это я так понимаю без баллонов). Насколько это надежно?

sashas написал :

на электродуговой сварке (это я так понимаю без баллонов). Насколько это надежно?

Надежность зависит от степени беспорядка в квартире.Все разлетающиеся искры не переловить.Ну и адекватность сварного.

Надёжно и то и другое. И сварка и резьба.

При условии, что делает профи.

Искры понятно. Там ремонт будет потом. Я имею в виду надежность соединения по сравнению с балонной например сваркой.

АлекСАН_dr написал :

Надёжно и то и другое. И сварка и резьба.

sashas написал :

Я имею в виду надежность соединения по сравнению с балонной например сваркой.

На сварке однозначно красивей.

А вот на скрутах таких чудищ-страшилищ могут навертеть с УГОЛКАМИ,МУФТАМИ,ТРОЙНИКАМИ,СГОНАМИ И КОНТРАГАЙКАМИ,что в квартиру будет страшно зайти.Да и фитингов тонких да хрупких сейчас из Китаев понавезли-просто жуть.

А если потечет вся конструкция?

sashas написал :

Нашли контору которая делает на электродуговой сварке (это я так понимаю без баллонов). Насколько это надежно?

sashas написал :

выдержит ли проводка этот аппарат? сколько ему ампер нужно?

инверторный аппарат : 16 А предохранители-автоматы не выбивает

Да Игорь дураков много,а денег жалко на инструмент.Тем более если специализируешься на таких работах.Смотрел трубогиб в среднем б/у 10- 15000 косарей. Придется покупать,кислород и ацетилен дороже выходит.

В любом деле главное опыт и старание. на от*бись можно испортить любую работу

с газосваркой однозначно удобней и красивее.

sansvar написал :

с газосваркой однозначно удобней и красивее.

и приложить собственные

любую работу можно выполнить по разному. в том числе и с газосваркой

первое фото с газосваркой от застройщика, второе фото моя переварка

у меня есть такая возможность, но дорого, неудобно и самое главное нет такой необходимости, так как газосварка имеет все необходимые параметры для выполнения таких работ.

Обсадная труба с резьбой или на сварке

В последнее время бытует мнение, что правильно соединять обсадные трубы для скважины на резьбе. Весь информационный фон гласит об этом: добрая половина буровых компаний хвалит только резьбу, есть множество видеороликов и статей, в которых говорят об ужасах сварки и правильности скручивания труб с помощью резьбы… Соответственно, ни у кого уже нет сомнения в том, как соединяют обсадные трубы.

Однако, не все так однозначно, и мы считаем, что нужно осветить этот вопрос с двух точек зрения и выяснить, что лучше сварка или резьба.

Написанное ниже прекрасно понимают все буровые компании, но продолжают хвалить то, с чем им работать выгодней и удобней.

Труба обсадная стальная с резьбой

Все стандарты были разработаны для бесшовных стальных обсадных труб диаметром 146 мм, 168 мм и других буровых диаметров. Толщина стенки на таких трубах 6 мм, этого достаточно для нарезки надежной резьбы. Но ни в одном таком ГОСТе нет электросварной обсадной трубы 133 мм — это не буровой диаметр. Толщина стенки данной трубы 4.5 мм или 4 мм, что слишком мало для нарезки надежной конусной 3° резьбы. Это сделать технически невозможно, даже при золотом токаре. В результате, получается толщина трубы между витками резьбы в районе 1-1.5 мм, как на фото.

А как же сделать хороший конус на трубе со стенкой 4 мм… никак, получается труба с очень тонкой стенкой по краям. Убедитесь в этом сами, когда рабочие привезут вам ее на участок.

И если хорошо нарезать резьбу точно нельзя, то сделать хуже — легко. Например, токарь может неверно выставить трубу и с одной стороны прорежет глубже, чем нужно, а с другой меньше. В таком случае может получиться с одной стороны стенка 2 мм, а с другой 0.5 мм. И там, где стенка 0.5 мм, труба прогниет за несколько лет.

Приходилось видеть подобные трубы….

Именно об резьбу разбиваются расчеты менеджеров буровых фирм, которые обещают срок службы артезианской скважины 40-50 лет и рассчитывают его исходя из скорости коррозии 4.5 мм стенки, а скорость принимают за 0.1 мм в год. Но они умалчивают о тонкой резьбе, в районе которой толщина трубы чуть больше 1 мм, именно там и образуется первая дыра. Резьба скручивается не герметично, никто ведь не крутит трубы на мастику или герметик, соответственно, между витками резьбы пройдет вода.

Зная скорость коррозии и реальное положение дел, вы можете посчитать настоящий срок службы обсадных труб на резьбе.

Но если они такие плохие, то почему обсадная труба металлическая с резьбой используется везде и всюду? — спросите вы. Ответ прост: это очень просто для бурильщиков: не нужно иметь сварщика в штате, не нужен сварочный аппарат и все необходимое, достаточно просто скрутить 2 трубы и все.

Плюсы и минусы обсадной трубы с резьбой со стенкой 4.5 мм и 4 мм:

- Дешево, не нужно платить сварщику и покупать сварочные принадлежности. Просто использовать.

- Низкая надежность, может разойтись по шву. Большое количество соединений на обсадной колонне (через каждые 3.8 м). Очень невысокий срок службы.

Сварка обсадных труб

Многим дачникам применять сварку обсадных труб при бурении мешает боязнь того, что останется дырочка, откуда будет поступать вода. Это довольно странная боязнь учитывая, что сварные соединения используются в автомобильной промышленности, в авиации, в космической отрасли, в строительстве, для построения трубопроводов и прочих направлениях для конструкций любой степени ответственности.

Надежна ли сварка для скважины? В отличие от резьбы, где металл срезается, при сварке толщина стенки не уменьшаются, ведь происходит наплавка металла, и место приварки становится даже немного толще, как на фото.

- Высокая надежность.

Высокая прочность обсадной колонны. За счет того, что под сварку трубы режут по 6 метров, вместо 3.8 метров под резьбу, количество швов будет в 1.5 раза меньше.

Высокая прочность обсадной колонны. За счет того, что под сварку трубы режут по 6 метров, вместо 3.8 метров под резьбу, количество швов будет в 1.5 раза меньше.В последнее время, когда все работают почти по себестоимости, предпринимаются попытки по снижению цены используемой трубы для скважины и некоторые компании уже бурят с трубой 133 мм с толщиной стенки 3.5 мм. В силу того, что стенка не позволяет нарезать резьбу, эти трубы просто сваривают. Этим фирмам уже не нужно хвалить резьбу, а значит, в скором времени все чаще и чаще будут говорить о преимуществах сварки над резьбовым соединением.