Что изнашивается при увеличении осевого зазора в упорных подшипниках винтового компрессора

Дефекты упорных подшипников.

Основные причины выхода из строя упорных подшипников (как и опорных) следующие: повышенное давление в осевом направлении из — за нарушений технологических или расчетных режимов, у компрессоров из —з а износа уплотнений думмиса при повышенной вибрации (вызванной другими причинами); нарушение подачи масла и качества масла; загрязнение подшипников; дефекты сборки и подгонки; эксплуатационный износ; мгновенный выход из строя при попадании в компрессор даже небольших количеств жидкости.

Дефекты сборки и подгонки подшипников включают в себя:

перекос по вертикали или горизонтали поверхности вкладыша опорного подшипника относительно упорного диска, перекос вкладыша при креплении крышки подшипника: в этих случаях шейка ротора работает по кромке вкладыша и рабочие колодки только частью комплекта;

угловое смещение упорного диска, корпуса упорного подшипника, вызывает вибрацию в осевом направлении;

нарушение величины номинального осевого зазора в подшипнике (как правило в пределах 0,25. 0,35 мм) вызывает вибрацию в осевом направлении;

неудовлетворительная площадь контакта (прилегание не менее 70%) вызывает вибрацию в осевом направлении и рост температуры в подшипнике.

Ослабление крепления деталей упорного подшипника вызывает вибрацию в осевом направлении и имеет диагностические признаки нарушений жесткости и рассматривается в соответствующей главе.

В большинстве случаев дефекты упорных подшипников вызывают увеличение вибрации в осевом направлении, при этом нередко наблюдается рост температуры.

Важнейшим диагностическим признаком в этом случае оказался рост температуры упорного подшипника, величина которой достигала уровня, отграничивающего срок эксплуатации агрегата.

Иллюстрацией эксплуатационного износа и нарушения величины номинального осевого зазора в подшипнике может служить следующий пример.

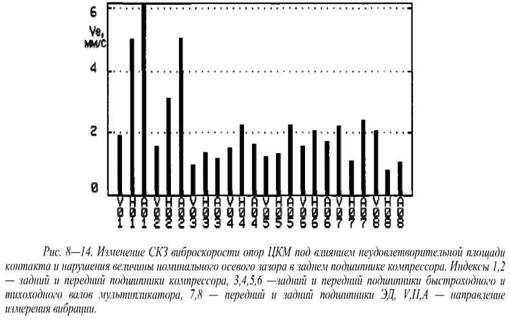

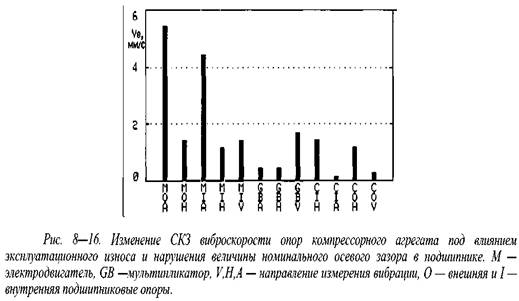

Распределение вибрации по опорам компрессорного агрегата приведено на рис. 8—16. Вибрация опор ЭД в осевом направлении значительно превышает вибрацию других опор агрегата.

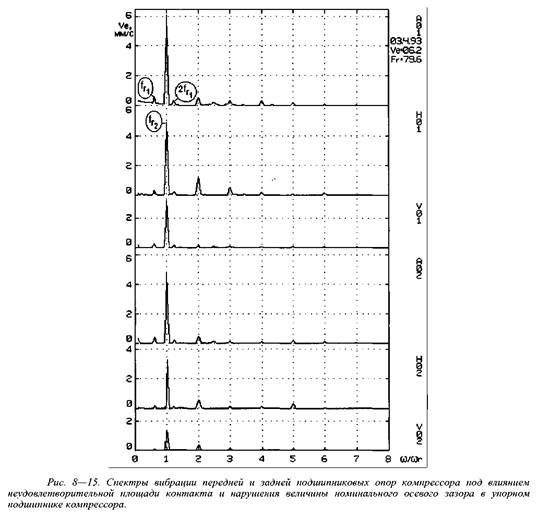

вертикальными стрелками. Все эти факты говорят о возможном нарушении осевого зазора в упорном подшипнике и его эксплуатационном износе.

В процессе проведения обследования остановленного агрегата и его дальнейшего ремонта эти дефекты были установлены и устранены.

Ремонт винтовых и ротационных компрессоров

Винтовые компрессоры. По сравнению с поршневыми компрессорами винтовые характеризуются малой массой, хорошей уравновешенностью, надежностью, долговечностью, равномерностью подачи пара (отсутствие пульсации) и малой чувствительностью к влажному ходу. К недостаткам относят недостаточную ремонтопригодность из-за сложности изготовления роторов и высокий уровень шума.

Техническое обслуживание винтовых компрессоров несложно и сводится к контролю герметичности фланцевых соединений, арматуры, торцевого уплотнения, контролю температуры и уровня масла, состояния фильтров, работы маслонасоса, давления масла и давления нагнетания компрессора. В процессе эксплуатации масло меняют при каждом профилактическом осмотре.

Наиболее сильно изнашиваются в процессе эксплуатации подшипники скольжения, сопрягаемые с ними шейки роторов, подшипники качения, детали торцевых уплотнений и регуляторов производительности.

При профилактическом осмотре проверяют главным образом системы защиты от снижения давления масла перед компрессором и давления всасывания, повышения давления нагнетания, температуры хладагента и масла. Проводят демонтаж фильтров грубой и тонкой очистки масла с последующей очисткой и регенерацией металлокерамических элементов, осуществляют очистку газовых фильтров, промывку и продувку трубопроводов. Очистка газовых фильтров заключается в промывке их керосином и продувке азотом или сухим воздухом в направлении, обратном рабочему.

Торцевые уплотнения разбирают и притирают или заменяют графитовые кольца и резиновые уплотнения.

При текущем ремонте дополнительно к объему профилактического осмотра проверяют соосность компрессора и электродвигателя, демонтируют и полностью разбирают сальник компрессора и маслонасоса, ремонтируют обратные клапаны и запорную арматуру на линиях хладагента, воды и масла.

При среднем ремонте дополнительно к объему текущего ремонта заменяют упорные и радиальные подшипники, резиновые втулки и муфты сцепления компрессора с электродвигателем, полностью разбирают маслонасос и заменяют основные неисправные детали.

При капитальном ремонте дополнительно к объему среднего ремонта полностью разбирают компрессор, проверяют опорные шейки роторов и осматривают рабочие полости, заменяют подшипники электродвигателя, компрессора и маслонасоса.

Порядок выполнения ремонта винтового холодильного компрессора следующий. Отсасывают хладагент, выпускают масло, отсоединяют трубопроводы, муфту сцепления с ведущим ротором, разбирают торцевое уплотнение, демонтируют устройство для регулирования производительности, снимают подшипники и разгрузочные поршни, роторы вынимают из блока цилиндров с помощью приспособлений.

Ремонт винтового компрессора связан с необходимостью выполнения операций высокой точности, поэтому на время капитального ремонта его снимают с фундамента и место ремонта переносят из машинного зала в помещение, подходящее для этих целей.

О появлении дефектов торцевых уплотнений при работе компрессора судят по утечкам масла и хладагента. Причинами утечек являются осевое биение уплотнительных колец, износ резиновых прокладок, потеря упругости поджимающей пружины. Торцевое уплотнение подлежит разборке и ремонту, если при работе в течение суток утечка масла превышает 6 капель в 1 мин. При профилактическом осмотре уплотнение разбирают без разъединения муфты сцепления компрессора и электродвигателя. Если на поверхности уплотнительных колец появляются риски, то кольца притирают на плите с проверкой по краске. Минимально допустимая толщина графитового кольца в уплотнении составляет 8 мм. При ремонте проверяют упругость пружины на соответствие характеристике. После смазки трущихся деталей маслом торцевое уплотнение собирают и проверяют в работе.

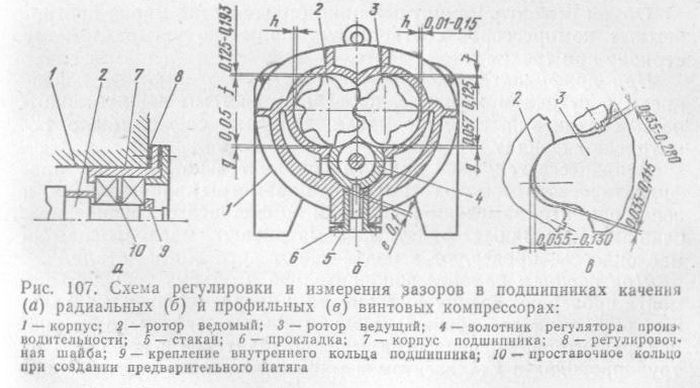

При сборке винтового компрессора после ремонта выдерживают зазоры в соответствии с инструкцией завода-изготовителя. Осевые зазоры между торцами роторов и корпусом или крышкой регулируются изменением толщины прокладки и составляют 0,05-0,08 мм на стороне нагнетания и 0,4-0,75 мм на стороне всасывания. Зазоры между торцевой поверхностью наружных колец подшипников качения (рис. 107, а) регулируют в пределах до 0,03 мм шлифовкой поверхности регулировочных шайб 8 под фланцами крышек, а предварительный осевой натяг создают проставочным кольцом 10.

Зазор между золотником регулятора и стаканом устанавливают 0,1 мм шлифовкой кольца. При укладке роторов проверяют параллельность осей (не более 0,03 мм на 0,5 м) и радиальные зазоры. Профильные зазоры замеряют в 12 положениях зубьев роторов и записывают в ремонтный журнал (рис. 107, в).

При монтаже регулятора производительности золотник устанавливают в положение минимальной производительности. Электропривод золотника устанавливают после настройки максимального крутящего момента.

Для уплотнения разъема корпуса применяют различного рода герметики и мастики. При затянутых болтах в разъем корпуса не должен проходить щуп толщиной 0,2 мм. При установке корпуса на фундамент его выверяют на горизонтальность.

Ротационные компрессоры.

3.2.8. Проблемы винтовых компрессоров

3.2. Дефекты оборудования уровня «механизм»

Газовые компрессоры, в которых перекачка рабочего газа осуществляется за счет двух взаимно встречно вращающихся винтов, достаточно часто бывают предметом исследований, проводимых специалистами по вибрационной диагностике. Компрессоры такого типа все чаще используются в различных отраслях промышленности для сжатия и перекачки газов, поэтому рассмотрим основные особенности диагностики в них дефектов, на основе использования анализа вибрационных параметров.

Конструктивно винтовой компрессор устроен достаточно просто. Он состоит из двух достаточно длинных винтов, типа многозаходных шнеков, расположенных параллельно и вращающихся в разные стороны. Кинематическая связь между винтами осуществляется за счет двух шестерен, расположенных с одной стороны винтов.

Кроме обычных вибрационных проблем вращающегося оборудования, на которых сейчас мы не будем останавливаться, в винтовых компрессорах существуют и специфические дефекты, обусловленные особенностями их конструкции. Основное внимание в данном разделе уделим диагностике именно этих проблем.

Возможными специфическими проблемами повышения уровня вибрации винтовых компрессоров, измеренной на опорных подшипниках, могут явиться следующие дефекты оборудования:

Все эти причины достаточно сильно связаны между собой, например, появление увеличенного зазора в опорных подшипниках автоматически приводит к изменению зазоров между винтами и т. д.

Рассмотрим, как дефекты технического состояния винтовых компрессоров могут быть выявлены средствами вибрационной диагностики. Основное внимание, как мы уже отмечали, уделим специфическим проблемам, свойственным только данному типу оборудования. Для рассмотрения применения вибрационных методов для диагностики дефектов оборудования, свойственных всем вращающимся агрегатам, таких, как небаланс, расцентровка, состояние зубчатой пары и т. д. рекомендуем обратиться к соответствующим разделам данного руководства.

3.2.8.1. Контроль состояния рабочих поверхностей винтов

Проблема обеспечения постоянства рабочих зазоров между винтами, следовательно, и идеальности рабочей поверхности винтов, во многом определяет эффективность работы всех винтовых компрессоров. Эта проблема имеет несколько аспектов, основным из которых, базовым, конечно является качество изготовления рабочих винтов. Вторичным является то, что в процессе эксплуатации компрессоров происходит изменение состояния внешней поверхности винтов, износ, изменение формы, появление раковин, сколов и т. д.

Наибольшее внимание на этом спектре следует уделить гармонике частоты зубозацепления винтов. Эта частота равняется произведению числа заходов любого винта на частоту его вращения. Еще раз напоминаем, что количество заходов на каждом винте компрессора разное, следовательно, частоты вращения винтов также различаются. Для компрессора с зубцовыми числами 5/6, и частоте вращения приводного асинхронного электродвигателя и первого винта, равной 48 Гц, спектр вибрационного сигнала которого показан на рисунке 3.2.8.1., частота первой гармоники зубозацепления рабочих винтов равна 238 Гц.

Гармоника зубозацепления рабочих винтов компрессора, как и для классической зубчатой пары редуктора или мультипликатора, теоретически, должна всегда присутствовать в спектре вибрации винтового компрессора. Она всегда должна сопровождать нормальную работу винтового компрессора под нагрузкой. Амплитуда этой гармоники связана с нагрузкой компрессора и его техническим состоянием. Почти всегда у гармоники частоты зубозацепления винтового компрессора есть вторая, третья и даже четвертая гармоники. Если амплитуда всех этих гармоник мала, то наличие этих гармоник не является признаком имеющихся дефектов.

Следует всегда хорошо помнить, что при первом измерении вибрации на «незнакомом» винтовом компрессоре величину амплитуды гармоники зубозацепления можно использовать только как опорную точку для дальнейших исследований. По величине этой амплитуды нельзя корректно оценить пороги состояния, т. к. неизвестна степень затухания вибрации от зубчатой пары внутри компрессора. Это связано с большим разбросом величины внутреннего затухания вибрационных сигналов внутри винтового компрессора.

Качество внешних рабочих поверхностей винтов компрессора, оценивать степень их износа и разрушения, лучше всего выполнять по величине амплитуд боковых гармоник, возникающих вблизи частоты зубозацепления винтов компрессора. В качестве диагностического параметра лучше всего использовать соотношение амплитуд боковых гармоник к амплитуде основной гармоники зубозацепления винтовой пары. Пример спектра вибрации винтового компрессора с такими боковыми гармониками, зарегистрированный на опорных подшипниках, показан на рис. 3.2.8.2.

Возникновение боковых гармоник в спектре вибрационного сигнала объясняется достаточно просто. Наличие локального дефекта на одном из винтов приводит к модуляции частоты зубозацепления этим дефектом. Поскольку дефект повторяется в каждом обороте винта, возникающие боковые гармоники сдвинуты от частоты зубозацепления на оборотную частоту вращения винта с дефектом рабочей поверхности.

Вне зависимости от вида первопричины, приведшей к появлению дефектов или даже просто отклонений внешней поверхности винтов от идеальной, на спектре вибрационного сигнала это сопровождается ростом амплитуды боковых гармоник. Это первый диагностический признак данного дефекта. Чем выше относительная амплитуда боковых гармоник, тем в большей степени произошел износ или даже разрушение рабочих поверхностей винтового компрессора.

Большое значение для диагностики места возникновения дефекта на рабочей поверхности винтов имеет величина сдвига по частоте боковых гармоник относительно частоты зубозацепления. Этот сдвиг всегда численно равен оборотной частоте того вала компрессора, на котором в наибольшей мере представлен дефект, в данном случае износ рабочей поверхности винта.

Данное рассуждение является очень важным для проведения корректной диагностики по вибрационным параметрам, и будет постоянно использоваться ниже для выявления вала винтового компрессора, на котором будет располагаться диагностируемый дефект. Знание этой особенности работы винтового компрессора оказывает существенную помощь практическим диагностам в локализации места возникновения дефекта.

В плане количественного сравнения амплитуды боковых гармоник можно сказать, что если при номинальной нагрузке компрессора боковые гармоники превысили значение в 20 % от амплитуды частоты зубозацепления, то это является тревожным признаком. Степень опасности дефекта может быть выявлена только в процессе наблюдения, когда будет выявлена тенденция к ухудшению состояния компрессора, в данном случае будет иметь место существенный рост амплитуды боковых гармоник.

3.2.8.2. Увеличенные зазоры в подшипниках

Основные спектральные признаки наличия и диагностирования увеличенных зазоров в подшипниках скольжения описаны выше, в специальном разделе данного методического руководства. Здесь же мы рассмотрим только специфические признаки проявления этого дефекта в подшипниках скольжения, свойственные только винтовым компрессорам.

Характерной особенностью такого спектра является наличие в нем нескольких гармоник от зубцовой частоты, имеющих значительную амплитуду. Если в большинстве других механизмов при увеличении зазоров в подшипнике скольжения имеет место большое количество целых гармоник оборотной частоты ротора, то здесь дело обстоит несколько иначе. В спектре возникает достаточно много целых гармоник зубцовой (винтовой) частоты, а гармоники оборотной частоты первичного вала компрессора (вала приводного электродвигателя), обычно присутствующие при наличии увеличенного зазора в подшипнике, в спектре вибрационного сигнала могут полностью отсутствовать.

Обычно в спектре вибрационного сигнала, при наличии такого дефекта, все гармоники зубцовой частоты окружены боковыми гармониками. Соотношение амплитуд гармоник зубозацепления и боковых гармоник примерно сохраняется во всем спектре. Количественно амплитуда боковых гармоник говорит об общем техническом состоянии рабочих поверхностей винтов, а частотный шаг сдвига их от гармоники зубозацепления показывает оборотную частоту того вала, к которому относится дефект подшипника. Это мы уже поясняли выше.

В заключении по данному вопросу хочется еще раз напомнить, что винтовой компрессор очень чувствителен к величине зазоров в подшипнике скольжения. Любое увеличение зазора в подшипниках, даже небольшое, всегда приводит к появлению сразу нескольких гармоник от частоты зубозацепления. Гармоники оборотной частоты вращения вала, свойственные увеличенным зазорам в подшипниках в других механизмах, появляются в спектре вибрационного сигнала с опорных подшипников винтового компрессора много позже, уже при сравнительно больших значениях рабочих зазоров.

3.2.8.3. Осевые вибрации винтовых компрессоров

В процессе работы винтового компрессора сжимаемый газ «порциями», объем которых равен замкнутым элементарным объемам между заходами винтов, перемещается в осевом направлении вдоль винтов. В результате возникает перепад давления с двух сторон вала, со стороны входа, и со стороны выхода рабочего газа, и на валы воздействуют статические осевые усилия, модулированные количеством порций рабочего газа, выходящим в единицу времени.

Для компенсации статических осевых усилий, воздействующих на рабочие винты, достаточно эффективно применяют осевые упорные подшипники различной конструкции. Скомпенсировать же динамические осевые усилия, возникающие из-за наличия периодических «разрывов газового потока» на выходе из рабочей зоны винтового компрессора, практически невозможно, поэтому этот динамический процесс всегда имеет место на спектре вибрации, зарегистрированном в осевом направлении. Анализ этих знакопеременных усилий дает достаточно много полезной информации для оценки технического состояния рабочей зоны винтового компрессора.

В спектре вибрационного сигнала, зарегистрированной на опорных подшипниках винтового компрессора в осевом направлении, может быть обнаружена специфическая особенность, присущая только винтовым компрессорам. Этот эффект кратко можно назвать «появлением вторичных боковых гармоник вблизи боковых гармоник частоты зубозацепления» рабочих винтов. Этот эффект может быть обнаружен во всех проекциях измерения вибрации, но именно в осевой проекции вибрации он наиболее заметен.

При этом нужно сразу заметить, что такая спектральная картина может быть реально зарегистрирована и быть доступной для анализа только при использовании анализаторов спектров вибрационных сигналов высокого качества, с количеством линий в спектре не менее 1600, а еще лучше 3200. Т. е. это не должен быть прибор регистрации и анализа вибрационных сигналов начального уровня.

Оборотная частота вращения ротора асинхронного электродвигателя, и входного вала винтового компрессора, составляет примерно 2883 оборотов в минуту или, тоже примерно, 47 Гц. Первая гармоника частоты зубозацепления рабочих винтов на спектре равна 282 Гц, что соответствует 6 заходам на винте, связанном через муфту с приводным двигателем. Боковые гармоники сдвинуты от гармоники зубозацепления тоже на 47 Гц, что соответствует оборотной частоте вращения электродвигателя и первого винтового вала компрессора.

Наибольший интерес для нас на этом спектре представляют вторичные боковые гармоники. Мы называем их так потому, что эти боковые гармоники возникают вокруг боковых гармоник частоты зубозацепления рабочих винтов, которые в данном случае будем называть боковыми гармониками первого уровня. На рисунке все боковые гармоники второго уровня обозначены цифрами «2».

Эти боковые гармоники второго уровня на приведенном спектре сдвинуты относительно боковых гармоник первого уровня на частоту в 9 Гц, как в положительном, так и в отрицательном направлении. Величина возникновения такого частотного сдвига боковых гармоник второго уровня, относительно гармоник первого уровня, требует некоторого пояснения, хотя и достаточно проста. Выше мы уже подчеркивали, что ротор вращается с частотой 2883 оборота в минуту, или 47 Гц, что соответствует отставанию ротора от поля статора на 3 Гц. Иными словами можно сказать, что асинхронный электродвигатель винтового компрессора работает со скольжением в 6%, что соответствует тем же самым 3 Гц.

Таким образом, мы определили частоту отставания ротора относительно поля статора, соответствующую первым оборотным гармоникам. Вполне понятно, что в зоне, где определяющей является третья гармоника частоты зубозацепления рабочих винтов, сдвиг между всеми соответствующими гармониками увеличится в три раза, и составит 9 Гц. Этот же сдвиг будет и между боковыми гармониками первого и второго уровней, возникающих вокруг гармоники зубозацепления.

На участке спектра вибрационного сигнала, приведенном на рисунке, боковые гармоники второго уровня, более удаленные от третьей гармоники частоты зубозацепления, по своей амплитуде превышают гармоники первого уровня. Внутренние боковые гармоники второго уровня, более близкие к гармонике частоты зубозацепления, по амплитуде меньше боковых гармоник первого уровня. Однако такая картина соотношения амплитуд боковых гармоник между собой, причем как разных уровней, так и «внутри отдельных уровней», бывает не всегда.

На рисунке произвольно выбран участок спектра вибрационного сигнала, зарегистрированного в осевом направлении, с таким соотношением амплитуд боковых гармоник двух уровней. На других участках спектра, например, даже у этого же винтового компрессора, но вблизи первой гармоники частоты зубозацепления, гармоники первого уровня превышают гармоники второго уровня вдвое, а среди гармоник второго уровня максимальными являются «внутренние» гармоники.

Причина появления боковых гармоник второго уровня достаточно специфична для винтовых компрессоров. В основном она объясняется наличием «длинных» винтов, в которых дефекты могут располагаться на разных участках, распределенных вдоль оси винта. Именно эти «продольные» дефекты, при прохождении через них объемов газа, приводят к модуляции (особенно в осевом направлении) боковых гармоник первого уровня боковыми гармониками второго уровня, сдвинутыми на разностную частоту биения валов. Эта частота связана с величиной скольжения ротора приводного асинхронного электродвигателя.

Для лучшего понимания этого можно воспользоваться некоторой дополнительной, но существенно упрощенной моделью, описывающей работу винтового компрессора. Винтовой компрессор можно представить в виде ленточного конвейера, а перекачиваемые элементарные порции газа – в виде элементарных локальных масс, перемещаемых по конвейеру. Сразу же становится понятной первая аналогия – в момент прохождения элементарного груза через зону дефекта (рабочего винта) будет иметь место динамическое воздействие, сила которого пропорциональна степени развития дефекта. Не вызывает сложностей и вторая аналогия – скорость перемещения элементарных масс по конвейеру связана со скольжением приводного электродвигателя, поэтому боковые гармоники (второго уровня) будут сдвинуты (относительно гармоник первого уровня) именно на частоту скольжения.

При желании глубину анализа вибрационных процессов в винтовых компрессорах можно увеличить еще больше, правда следует честно сказать, что объяснить эти особенности достаточно просто вряд ли удастся. Поэтому те, кому большие тонкости работы винтовых компрессоров не очень интересны, окончание данного раздела могут, без большого ущерба для диагностики стандартных ситуаций, просто пропустить.

Наличие в винтовом компрессоре двух валов, вращающихся с различными оборотными частотами, что обусловлено разным количеством заходов на винтовых валах, обязательно приведет к появлению в спектре вибрационного сигнала частот биений от этих оборотных частот, разностных и суммарных. Эти частоты определяются оборотной частотой входного винта, и соотношением заходов у рабочих винтов компрессора. Для примера, у винтового компрессора с соотношением заходов винтов 5/6, где число заходов 5 соответствует входному валу, разностная частота биений валов составит 0,8 от оборотной частоты входного вала. Суммарная частота биений будет больше оборотной частоты в 2,2 раза.

Мы даже не будем сейчас пытаться объяснить, почему вблизи одной гармоники зубозацепления явно присутствуют боковые гармоники второго уровня, а вблизи другой их присутствие только угадывается. Мы надеемся, что те читатели, которым это интересно, сами попробуют разобраться в этом. Попытаются понять, почему вблизи одной гармоники зубозацепления есть и разностные и суммарные боковые гармоники второго уровня, вблизи другой есть только разностные.

Конечно, все эти разнообразные особенности спектров вибросигналов, зарегистрированных в осевом направлении, объясняются, в основном, характером распределения дефектов рабочей поверхности вдоль винтов. У каждой пары винтов свой набор уникальный набор дефектов и свой уникальный спектр, связанный с особенностями изготовления и эксплуатации каждого винтового компрессора.

Говоря обобщенно, справедливы два основных соотношения:

Боковые гармоники первого уровня определяются распределением дефектов поверхности винтов в угловом направлении, от зубца к зубцу. Можно сказать, что такие гармоники зависят от углового положения дефектов на рабочей поверхности винтов. Вибрации с такими частотами возникают при любых аномалиях процессов зубозацепления и максимальны в проекции вибрации, перпендикулярной плоскости, проходящей через оси винтов.

Боковые гармоники второго уровня определяются распределением дефектов рабочей поверхности вдоль оси винтов. Они возникают, как мы уже отмечали, вокруг боковых гармоник первого уровня и показывают распределение дефектов в продольном направлении. Если дефект (чаще всего это бывает при износе рабочей поверхности) равномерно распределен вдоль оси винта, боковых гармоник второго уровня в спектре не возникает. Если дефект сосредоточен в одной зоне винта (вдоль оси винта), то боковые гармоники второго уровня обязательно появляются в спектре.

В осевой вибрации винтовых компрессоров могут интенсивно проявляться дефекты торцевых (упорных) подшипников, причем по своему спектральному проявлению этот дефект будет близок к вышеописанной картине. Отличительным признаком будет являться то, что при достаточно сильных дефектах упорных подшипников резко возрастает вибрация на оборотной частоте вала.

В заключение по данному вопросу хочется еще раз повторить, что только в том случае, когда в распоряжении сотрудников службы вибрационной диагностики имеется анализатор спектров с разрешением в 3200 и более линий, они могут заниматься диагностикой винтовых компрессоров. Только тогда сотрудники службы могут браться, и в силах анализировать большую часть специфических вопросов, описанных выше, и связанных с диагностикой различных дефектов винтовых компрессоров. Если же такого прибора нет, то придется ограничиться диагностикой только «стандартных» дефектов, присущих всем типам вращающегося оборудования.