Что означает трафарет авторежим

Об авторежиме для грузовых вагонов

В.Н. Муртазин, канд. техн. наук,

И.И. Архипов

В 50-х годах прошлого века вагоны оснащали воздухораспределителями 135 и 270-002. Они имели три грузовых режима — «порожний», «средний» и «груженый». «Порожний» режим включался при загрузке вагона менее трех тонн на ось, «средний» — при загрузке от трех до шести тонн на ось, а «груженый» — при загрузке от шести тонн на ось и более.

Эти требования разрабатывались, когда вагоны выпускались с чугунными тормозными колодками и нагрузкой 20,5 тс. Переключение воздухораспределителя на «груженый» режим происходило у вагона с тарой 22 т и при загрузке 24 т груза, или 56 % от максимального веса вагона.

У таких вагонов при максимальных торможениях часто возникал юз колесных пар. В смешанных поездах, состоящих из порожних, частично и полностью загруженных вагонов, продольные усилия достигали предельно допустимых значений.

Поэтому для исключения повреждений колесных пар ползунами, наварами и т.д., а также снятия ограничений по возможности вождения смешанных поездов повышенной длины, было принято решение оснащать грузовые вагоны авторежимами. При этом тормозной путь у вагона с заклиненными колесными парами относительно тормозного пути этого же вагона с нормальными тормозами возрастает до четырех раз. То есть вагон при входе в юз становится практически не тормозным.

Первый отечественный авторежим 265.002 был рассчитан для работы с чугунными тормозными колодками. Диапазон регулирования давления воздуха в тормозных цилиндрах в зависимости от загрузки составляет от 1,0 до 4,0 кгс/см2. Переход на максимальное давление и «груженый» режим происходит при величине подъеме упора демпфера, соответствующего 90 % максимальной загрузки вагона.

В 70-х годах в СССР при переводе парка грузовых вагонов с чугунных тормозных колодок на композиционные были проведены следующие мероприятия:

— изменены рычажные передачи вагонов (передаточное число уменьшено в 1,6 раза);

— понижено максимальное давление в тормозных цилиндрах у груженых вагонов с 4,2 до 3,0 кгс/см2;

— изменены диапазоны переключения грузовых режимов воздухораспределителей, вместо трех стало два — «порожний» и «средний». Переключение режимов на «средний» — при загрузке от 6 тс/ось и более, на «порожний» — при загрузке менее 6 тс/ось. В результате этого максимальные давления на «порожнем» режиме увеличили с 1,3 до 1,6 кгс/см2;

— вместо авторежимов 265.002 стали ставить авторежимы 265А (их диапазон регулирования давления в тормозном цилиндре уменьшился, стал от 1,4 до 3,0 кгс/см2. Переключение происходило при подъеме упора до 19 мм, что составляло примерно 50 % от максимальной загрузки вагона;

— чтобы избежать путаницы, для расчета тормозной эффективности поезда были приняты расчетные силы нажатия композиционных колодок на «порожнем» — 3,5 тс и на «среднем» — 7,0 тс, такие же, как при чугунных колодках на «порожнем» — 3,5 тс и на «груженом» — 7,0 тс;

— в Инструкцию по эксплуатации тормозов подвижного состава железных дорог № ЦВ-ЦТ-ВНИИЖТ/2899, 1971 г. была внесена фраза: «У грузовых вагонов, оборудованных композиционными тормозными колодками, запрещается включать воздухораспределитель на груженый режим».

В результате внедрения этих мероприятий тормозная сила у грузовых вагонов, оборудованных композиционными тормозными колодками вместо чугунных, возросла:

— у порожних вагонов при воздухораспределителе, включенном на «порожний» режим, — в 1,64 раза;

— у груженых вагонов при воздухораспределителе, включенном на «средний» режим, — в 1,43 раза.

Запас по сцеплению между колесом и рельсом резко сократился. В результате количество повреждений поверхности катаний колес тормозными дефектами возросло во много раз по сравнению с временем, когда вагоны были оснащены чугунными тормозными колодками.

Потребовалось даже ввести ограничения по формированию смешанных поездов. Порожние вагоны разрешается ставить только в хвост поезда, так как запас по сцеплению у вагонов сильно сократился или исчез.

Для снижения случаев повреждения колес тормозными дефектами и исключения увеличения тормозного пути из-за вхождения колес в юз необходимо на все вагоны ставить авторежимы. Это позволит плавно увеличивать давление в тормозном цилиндре при повышении загрузки вагона, а максимальное давление (3,0 кгс/см2) должно устанавливаться при загрузке 80 % от максимально разрешенного груза.

При допустимых отклонениях параметров пружин рессорных комплектов и смещениях центра масс вагона будет обеспечена установка максимального давления в тормозном цилиндре полностью загруженного вагона. Запас по сцеплению колеса с рельсом увеличится почти как у вагонов с чугунными тормозными колодками.

Авторежимы серий 265А-1 и 265А-4 имеют одинаковую конструкцию, отличающуюся только рабочим ходом (расстоянием между центрами поршней и внутренним перемещением демпфера), применением в 265А-4 смазки «Пластма» и тефлонового покрытия рабочих поверхностей поршней. Применение смазки и тефлонового покрытия увеличивает стабильность чувствительности и уменьшает вероятность появления коррозии.

Конструктивно авторежимы серии 265 имеют три недостатка.

Рабочий ход при переключении с порожнего давления 1,4 до предельного 3,0 кгс/см2 ограничен расстоянием между центрами поршней (рабочий ход у 265А-1

Изменение расстояния от опорной площадки под авторежимом от порожнего до груженого состояния, в зависимости от разброса отклонений жесткостей рессорных пружин (в пределах допусков) и смещения центра масс груза, составляет:

— у тележки 18-100 — от 30,6 до

— у тележки 18-578 — от 45,3 до

— у тележки 18-194-1 — от 50 до 70 мм.

Учитывая, что тележки 18-194-1 имеют билинейную характеристику рессорного комплекта, переключение, даже при номинальных значениях жесткостей рессорных пружин, происходит при загрузке 26 % от грузоподъемности. Поэтому авторежимы серии 265 можно применять на вагонах только с тележками 18-100 и увеличенным межцентровым расстоянием у поршней до 160 мм.

Межцентровое расстояние поршней у 265А-1 составляет 106 мм, а у 265А-4 — 130 мм. На вагонах с тележками 18-578 и 18-194-1 их применять нельзя из-за необходимости увеличения межцентрового расстояния у поршней до 260 мм, так как получатся очень большие габариты.

Малый максимальный коэффициент деления — преобразование входного давления в давление в тормозных цилиндрах порожнего вагона, определяемый как отношение давления в тормозном цилиндре к входному давлению у порожнего вагона. Сегодня почти у всех вагонов он равен 2,1 (3,0/1,4 кгс/см2). У авторежимов 265А-4 его можно увеличить до 2,5 (3,0/1,2). При дальнейшем увеличении из-за конструктивных особенностей он становится очень нестабилен.

Назначение авторежимов — регулировать тормозную силу вагона в зависимости от нагрузки на рельс и стремиться получать удельную тормозную силу, одинаковую во всех вагонах. Для этого в вагонах с нагрузкой 25 тс и тарой 24 т коэффициент деления должен быть 4 (100/24), а с учетом уменьшения коэффициента трения тормозных колодок, при увеличении нажатия, он должен быть 5.

Для вагонов с нагрузкой 27 тс и тарой 18 т коэффициент деления 6 (108/18), а с учетом уменьшения коэффициента трения — 7.

Авторежимы серии 265 очень слабо удовлетворяют требованиям вагонов с нагрузкой 23,5 тс и не удовлетворяют требованиям перспективных вагонов с нагрузкой 25 тс и более, а также вагонов с уменьшенной тарой.

Низкая надежность — когда перемещение демпфера на величину перемещения опорной площадки при всех колебаниях рессорного комплекта приводит к изменению внутреннего объема полости, в которой находятся рычаг, сухарь и т.д. Давление воздуха в этой полости возрастает и понижается.

При движении штока вверх объем полости уменьшается, давление воздуха возрастает, он выходит в атмосферу. При движении штока вниз происходит обратный процесс — воздух из окружающей среды поступает в эту полость, т.е. получается «насос».

Так как груженый вагон имеет большие амплитуды и частоты колебаний рессорного комплекта, то с такими колебаниями перемещается шток демпфера. Происходит интенсивное затягивание пыли и снега в эту полость, которые оседают между направляющими, штоками демпфера и поршней. При этом даже шток демпфера заклинивает в верхнем положении. Поэтому авторежимы, хотя их выпущено несколько миллионов, имеют очень низкую надежность.

Так, с 2004 по 2007 гг. сотрудники НТЦ «Вагон-Тормоз» ежегодно проверяли на автоматическом стенде УКАР-2М от 750 до 960 авторежимов 265А и 265А-1, снятых с поступивших в деповской ремонт вагонов. Из всех испытанных авторежимов было забраковано около 95 %.

При комиссионном осмотре 11 — 12 декабря 2006 г. на станции Кошта Северной дороги полувагонов модели 12-132-03, оборудованных авторежимами 265А-4, было выявлено, что из 22-х 18 оказались неисправны — это 81,8 %.

По данным вагонного ремонтного депо Гороблагодатская, более 30 % авторежимов 265А-4, поступивших в плановый ремонт, имеют изломы болта, крепящего сухарь, и рычага. Это самые опасные неисправности тормозного оборудования. При них в процессе торможения тормозной цилиндр наполняется сжатым воздухом с максимальным давлением 0,35 кгс/см2 и больше не повышается.

При этом давлении шток тормозного цилиндра выходит, тормозные колодки прижимаются к колесам, но очень слабо, так как тормозной силы нет. В эксплуатации данную неисправность практически выявить невозможно.

С 1987 г. до конца 90-х годов после нескольких крушений грузовых поездов авторежимы серии 265 не ставили на вагоны, а при ремонте их демонтировали. В результате в конце 90-х годов в эксплуатационном парке более 30 % вагонов были без авторежимов.

Сегодня на сети дорог России эксплуатируются 1190 вагонов, оснащенных еще одним типом авторежима — АРД6С (выпускается установочная партия). Отличительными особенностями авторежима АРД6С являются:

— коэффициент давления, регулируемый изменением активной площади диафрагмы;

— привод, регулирующий перемещение опорной площадки (поворотный, а внутри преобразуется в вертикальный);

— изменяемая величина прогиба рессорного комплекта (в зависимости от типа вагонной тележки регулируется за счет длины наружного рычага).

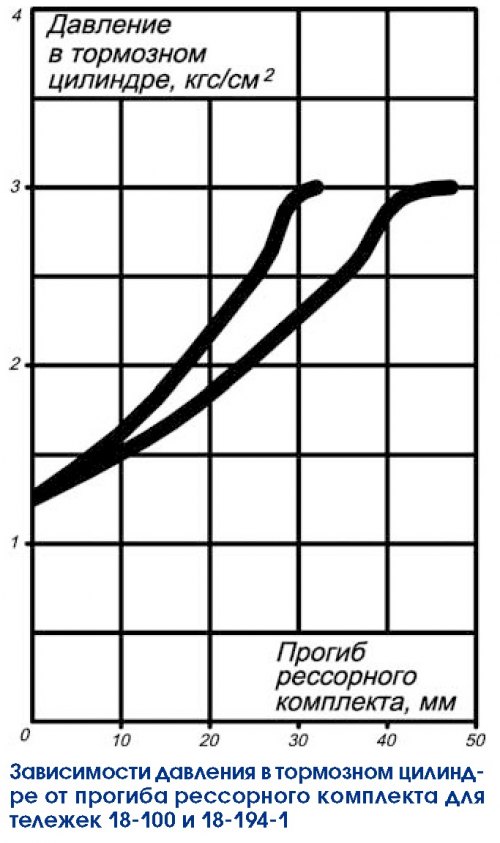

Данные конструктивные особенности АРД6С позволили расширить диапазон регулирования давления на выходе авторежима, обеспечить легкую перенастройку авторежима на вагоны с различным прогибом рессорного комплекта. Путем изменения длины рычага привода измерительной части можно внутрикорпусные перемещения деталей производить без изменения внутреннего давления (исключается принцип «насоса»). Зависимости давления в тормозном цилиндре от прогиба рессорного комплекта для тележек 18-100 и 18-194-1 представлены на рисунке.

В начале 2006 г. авторежимами АРД6С были оснащены первые 10 полувагонов, находящихся в эксплуатации. Установка авторежимов производилась без зазора, с поджатием упора измерительного рычага до требуемого давления.

По результатам испытаний были внесены следующие изменения:

— изменен профиль уплотнительного кольца поворотного рычага;

— увеличено усилие предварительного поджатия возвратной пружины поворотного рычага.

В 2007 г. на Северной дороге начал эксплуатироваться состав из 51 полувагона производства УВЗ. Изготовление авторежимов для этой партии далось тяжело. Отсутствовала оснастка для проверки под-комплектов авторежимов. Испытания и приемка выполнялись на стендах с ручным управлением.

При изготовлении первой партии из установочной серии авторежимов была разработана и внедрена оснастка для испытания подкомплектов и узлов авторежима. Также запущен автоматический стенд УКАРД для испытания и приемки авторежимов.

По итогам эксплуатации вагонов с авторежимами АРД6С было выявлено завышение давления в тормозном цилиндре при частичной загрузке вагона. Причина завышения давления авторежимов — просадки рессорных комплектов у новых вагонов и нарушение регулировки давления из-за недостаточно надежной фиксации узла регулировки.

Комиссией принято решение изменить начальную регулировку авторежимов. Авторежим устанавливается на вагон с зазором до 3 мм между упором измерительного рычага авторежима и контактной планкой опорной балочки.

Также введена дополнительная фиксация узла регулировки при помощи анаэробного герметика. Для устранения возможности вмешательства в узел регулировки авторежима во время эксплуатации авторежим выпускается только в варианте с одноразовой крышкой-пломбой.

Для устранения этих замечаний и из-за невозможности проведения регулировки на вагоне было принято решение о замене всех выпущенных авторежимов на отрегулированные в составе из полувагонов на Северной дороге и платформ ОАО «ТрансКонтейнер».

В 2008 г. при эксплуатации опытной партии из 51 полувагона на Северной дороге и 55 платформ ОАО «ТрансКонтейнер» было выявлено следующее:

— появление утечки из атмосферного отверстия авторежима в процессе торможения. Причина — неустойчивая работа атмосферного клапана при попадании загрязнений. Для устранения введен контроль длины собранного клапана для исключения сочетания максимальных отклонений собираемых деталей данного узла. Введен контроль наличия фаски на поверхности седла атмосферного клапана;

— завышение давления при торможении порожнего вагона с авторежимами, установленными без зазоров между упором и контактной планкой. Была произведена замена авторежимов на 55 платформах ОАО «ТрансКонтейнер» на авторежимы с зазором до 3 мм;

— выпадение крышек-пломб, установленных со стороны узла регулировки давления авторежимов. Причина — неполное защелкивание зацепов крышки-пломбы из-за увеличения сечения уплотнительного кольца. Для устранения введен сплошной контроль размеров уплотнительного кольца. Изготовлена установка для 100%-ного контроля прочности крепления крышки;

— занижение давления при торможении груженого вагона. Причина — затрудненное перемещение корпуса демпфера или его заклинивание из-за коррозии вследствие попадания влаги внутрь корпуса авторежима через неправильно установленную или потерянную крышку-пломбу. Для устранения введен сплошной контроль размеров уплотнительного кольца. Изготовлена установка для 100%-ного контроля прочности крепления крышки. Проводится антикоррозионное азотирование поверхностей демпфера и корпуса;

— снижение времени перефиксации авторежима менее 5 с. Причина—установка при сборке на авторежимы демпферов с минимальным допустимым временем перефиксации. Для устранения введен стенд для циклических испытаний всех демпферов. Минимальное время перефиксации при изготовлении демпфера увеличено до 8 с.

Кроме вышеперечисленных мероприятий, проведены и дополнительные, в том числе:

создана группа мониторинга (очень сложно получить объективную информацию о причинах нарушения работоспособности тормозного оборудования);

— стенд УКАРД оснащен новым контроллером, позволяющим увеличить объем контролируемых параметров авторежимов АРД6С.

При комиссионном осмотре 5 марта 2009 г. на станции Перово Московской дороги опытного состава из 55 платформ для перевозки крупнотоннажных контейнеров с межремонтным пробегом 249600 км проведены замеры давлений в тормозных цилиндрах 12 платформ. В результате получены следующие данные:

— у двух авторежимов на вагонах с тарой 34 т неправильно отрегулирована контактная планка, в результате завышено давление на порожнем режиме;

— у двух авторежимов наблюдается дутье из атмосферного отверстия. Это означает, что не заменены авторежимы из первой партии, при изготовлении которых не контролировали наличие фаски и длины собранного клапана. Поэтому сохраняется очень большая вероятность сбора грязи на седле клапана;

— у восьми авторежимов давление на всех режимах соответствует норме.

Исходя из вышеизложенного, можно считать, что перспективным для дальнейшего применения является авторежим АРС6С — и по функциям, и по надежности.

АВТОМАТИЧЕСКИЕ РЕГУЛЯТОРЫ РЕЖИМОВ ТОРМОЖЕНИЯ (АВТОРЕЖИМЫ)

Авторежимы предназначены для автоматического регулирования давления в тормозном цилиндре (ТЦ) в зависимости от загрузки вагона. Наличие авторежима исключает необходимость вручную переключать режимы торможения воздухораспределителей вагонов.

Авторежим усл.№ 265-002 устанавливается на грузовых вагонах между воздухораспределителем и тормозным цилиндром. Авторежим состоит их корпуса 13 демпферной части, пневматического реле 2, 26 и кронштейна 1. К кронштейну подключены трубопроводы от воздухораспределителя (ВР) и к тормозному цилиндру (ТЦ).

В демпферной части находится демпферный поршень 20 со штоком 17, нагруженный пружиной 21. В диске демпферного поршня запрессован ниппель 24 с дроссельным отверстием диаметром 0,5 мм. Диск поршня уплотнен резиновой манжетой и имеет фетровое смазочное кольцо. Корпус демпферной части (полость над поршнем) уплотнен резиновой прокладкой 23 и закрыт крышкой 22. Полость под демпферным поршнем уплотнена сальником 18 с манжетой 19. Шток демпферного поршня с помощью винта 14 жестко соединен с ползуном 15, сухарем 16 и хвостовиком направляющей 12, которая помещена в стакане 11, вставленным в вилку 9 и удерживаемым металлическим кольцом 10. Ползун 15 входит в прорезь витки 9, на хвостовик которой навернута регулировочная гайка 5 с упором 4, закрепленная шплинтом и контргайкой 6. Внутри вилки находятся две пружины 7 и 8.

В корпусе 26 верхней полости пневматического реле расположены поршень 27 с полым штоком и двухседельчатый клапан 29 с пружиной. В корпусе 2 нижней полости пневматического реле находится поршень 32. Верхний поршень 27 нагружен пружиной 28 со стороны штока, а нижний поршень 32 нагружен пружиной 31 со стороны диска. Хвостовики поршней 27 и 32 опираются на рычаг 25, а осью поворота рычага является сухарь 16.

При торможении сжатый воздух из ЗР через воздухораспределитель поступает к двухседельчатому клапану 29 и в полость справа от нижнего поршня 32, заставляя последний перемещаться влево. Рычаг 25 при этом поворачивается на сухаре по часовой стрелке, перемещая верхний поршень 27 и двухседельчатый клапан вправо. Клапан 29 отжимается от седла и начинает пропускать воздух из ЗР в ТЦ. По мере роста давления в ТЦ увеличивается усилие на рычаг со стороны верхнего поршня, который начинает перемещаться влево, поворачивая рычаг против часовой стрелки.

Рычаг 25 займет исходное положение при равенстве моментов сил относительно сухаря. При этом двухседельчатый клапан закроется своей пружиной, прекращая проход воздуха из ЗР в ТЦ. В случае снижения давления в ТЦ из-за утечек сжатого воздуха нарушается равновесие моментов сил на поршнях пневматического реле авторежима. В этом случае рычаг поворачивается по часовой стрелке, отжимая от седла двухседельчатый клапан, который начинает пропускать воздух из ЗР в ТЦ. восстанавливая равенство моментов сил относительно точки опоры рычага.

При срабатывании воздухораспределителя на отпуск понижается давление в полости справа от нижнего поршня 32. Давлением ТЦ верхний поршень 27 перемещается влево, поворачивая рычаг против часовой стрелки, и двухседельчатый клапан открывает атмосферный канал в штоке поршня, через который воздух из ТЦ выходит в атмосферу.

Вертикальные колебания вагона не сказываются на работе авторежима. Так при толчке кузова или тележки вверх поперечная балка сжимает пружины 7 и 8, стремясь переместить демпферный поршень вверх, но этому препятствует пружина 21 и воздух в полости над поршнем. При толчке вниз поперечная балка опускается, усилие пружин 7 и 8 уменьшается и пружина 21 стремится переместить демпферный поршень вниз, но этому препятствует воздух в полости под поршнем. Таким образом, в процессе движения вагона демпферный поршень занимает некоторое равновесное положение в соответствии с загрузкой вагона и его колебания незначительны. В

процессе загрузки или разгрузки вагона воздух успевает перетекать из одной полости в другую через дроссельное отверстие диаметром 0,5 мм в диске демпферного поршня, и последний занимает положение, соответствующее прогибу рессор, то есть загрузке вагона.

Регулировка авторежима осуществляется на порожнем вагоне путем свинчивания гайки 5 с упором 4 до касания с опорной плитой (а также постановкой пли изъятием металлических прокладок, закрепляемых на опорной плите). На порожнем вагоне допускается наличие зазора не более 3 мм между упором авторежима и опорной плитой, причем кольцевая выточка на вилке должна выходить из корпуса не величину не менее 2 мм. На груженом вагоне зазор между упором авторежима и опорной плитой не допускается и кольцевая выточка на вилке должна быть полностью утоплена в корпусе демпферной части.

Авторежимы усл.№ 605, 606

При зарядном давлении в ТМ 5,3 – 5,5 кгс/см2 пределы регулирования давления в ТЦ

составляют:

Авторежим № 606 дополнительно содержит шесть неподвижных и один подвижный контакт, включенных в схему управления тяговых электродвигателей (ТЭД). Авторежим состоит из управляющей части, пневматического реле и кронштейна.

Управляющая часть состоит из корпуса К в котором перемещается поршень 4 с наконечником 40, шток 5, стакан 7, ползун 15 с толкателем 12 и подвижным контактом 14 (для авторежима № 606). Контактная группа авторежима № 606 закрыта крышкой 16. В корпус ввернут сальник 13 с уплотнительным кольцом 20 и манжетой 17. Ползун 15, рычаг 22 и сухарь 24 жестко соединены между собой. Пружина 18 одним концом упирается в крышку 19, а другим отжимает в нижнее положение ползун с толкателем и рычаг с сухарем. Пружина 6, опираясь на шайбу 23, поднимает стакан 7 в верхнее положение до упора пальца 21 в шток 5. Пружины 2 и 3 отжимают поршень 4 со штоком в верхнее положение до упора в толкатель 12.

Поршень 9 под действием своей пружины находится в крайнем правом положении, зажимая стакан 7 (а у авторежима № 606 и электрическую часть с подвижным контактом 14). Для предохранения от проворачивания в поршень запрессован штифт 8. Корпус управляющей части имеет прилив для подключения отвода от питательной магистрали (ПМ).

Перефиксация авторежима в зависимости от загрузки вагона происходит при открывании наружных дверей. При закрытых наружных дверях наконечник авторежима находится от неподрессоренной части тележки вагона на расстоянии, исключающим динамическое воздействие на него. Величина давления в ТЦ при торможении устанавливается управляющей частью авторежима в зависимости от величины прогиба рессорного подвешивания, которая зависит от загрузки вагона.

При срабатывании ВР на отпуск понижается давление в полости справа от нижнего поршня и. следовательно, равновесное состояние поршней нарушается. Под избыточным давлением со стороны ТЦ верхний поршень перемещается влево. При этом открывается осевой атмосферный канал по его штоку, через который воздух из ТЦ выходит в атмосферу.

При открывании наружных дверей концевой выключатель, замыкающийся в начале перемещения двери в сторону открывания, создает цепь, по которой подается питание на включающий электропневматический вентиль, обеспечивающий питание управляющей части авторежима из ПМ. Воздух из ПМ поступает в полость над поршнем 4 и одновременно в полость справа от поршня 9, Последний перемещается влево и, таким образом, происходит разблокирование стакана 7, то есть появляется возможность его перемещения. Поршень 4 со штоком, сжимая пружины, перемещается вниз:

При этом положение поршня 4 и, следовательно, стакана будут соответствовать данной загрузке вагона.

Анимация (мультик) по схемам прямодействующего, непрямодействующего тормоза и ЭПТ. Для скачивания проги кликните по картинке

Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242.

С анимацией и дикторским сопровождением. Для скачивания PDF кликните по картике

АВТОМАТИЧЕСКИЕ ТОРМОЗА ПОДВИЖНОГО СОСТАВА

Весь электронный учебник по автотормозам можно скачать одним архивным файлом ЗДЕСЬ

Авторежим

Грузовой авторежим (авторежим, авторежимное устройство) — устройство, автоматически регулирующее режим торможения поезда в зависимости от загрузки каждого вагона путём изменения давления воздуха в тормозных цилиндрах.

Применение грузового авторежима позволяет устранить ручное переключение с одного режима на другой, равномерно распределить усилия между вагонами, уменьшить продольные усилия во время торможения состава и таким образом реализовать высокие тяговые и тормозные усилия, улучшить тягово-энергетические показатели поезда.

В пневматических схемах тормозного оборудования грузовой авторежим расположен между тормозным цилиндром (либо реле-повторителем) и воздухораспределителем. Задающий орган грузового авторежима с пневматическим реле смонтирован на подрессоренной части кузова вагона. Упор задающего органа опирается на контактную планку, связанную с неподрессоренной частью вагонной тележки. При изменении прогиба рессорного подвешивания вагона (во время загрузки) происходит перемещение упора, в результате чего изменяется соотношение плеч рычага. Степень загрузки вагона оценивается задающим органом грузового авторежима посредством измерения им прогиба рессорного подвешивания.

На грузовом подвижном составе применяют грузовой авторежим с непрерывным слежением за режимом загрузки вагона, на моторвагонном ЭПС — с временным слежением, так как в этом случае работа грузового авторежима связана с работой вагонных дверей и его фиксирование происходит в момент открывания дверей.

Динамические колебания, передаваемые на упор грузового авторежима с непрерывным слежением за режимом загрузки, практически полностью гасятся пневматическим демпфером, размещённым в верхней части задающего органа.

На электропоедах и вагонах метрополитена применяются авторежимы, имеющие в своем составе переключатель для управления интенсивностью электрического торможения.

Типы применяемых авторежимов: