Что относят к вспомогательным процессам на железнодорожном транспорте

Понятие о производственном процессе. Классификация производственных процессов на железнодорожном транспорте

Производственный процесс представляет собой совокупность последовательной смены трудовых операций для достижения результата.

Производственные процессы состоят из технологических, контрольных, транспортных и трудовых, которые взаимосвязаны между собой.

Во всех отраслях народного хозяйства производственные процессы специализированы на выпуске определенной продукции, работ или оказания услуг. Существует три вида специализации производства: предметная, подетальная и технологическая.

Предприятия с предметной специализацией выпускают законченную продукцию определенного рода (вагоно- и локомотивостроительные заводы и т.д.).

Подетальная специализация применяется на предприятиях, выпускающих детали и узлы.

Технологическая специализация имеет место при ремонте подвижного состава, эксплуатации технических средств транспорта.

При ремонте подвижного состава применяется предметно-технологическая специализация. Но в крупных ж. д. узлах целесообразно применять подетально-технологическую специализацию. Суть ее состоит в том, что однородные узлы ремонтируют в специализированных цехах на высокомеханизированных поточных линиях (ремонт колесных пар, автотормозного оборудования и т. д.). При этом в депо выполняются лишь сборочно-разборочные операции.

С целью проектирования рациональных форм производственного процесса их расчленяют на элементы по определенным признакам, таким как периодичность повторения операций, форма организации труда, характер участия работников в осуществлении процесса.

В зависимости от периодичности повторения операций производственные процессы подразделяются на периодические и непрерывные, так, для железнодорожного транспорта характерны непрерывные производственные процессы.

По характеру участия работников в производственном процессе различают ручные, ручные механизированные, машинно-ручные, машинные, автоматизированные и аппаратурные процессы. Эта классификация характеризует степень механизации и автоматизации труда работников.

Другие статьи по экономической теории

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС И ЕГО СОСТАВНЫЕ ЧАСТИ

Производственным процессом, как основного.так и вспомогательного производства в путевом хозяйстве, называется совокупность взаимосвязанных технологических и трудовых процессов, которые протекают в пределах определенного участка пути или сооружения и имеют конечной целью выполнения комплекса работ текущего содержания, одного из видов ремонтов пути, замену элементов верхнего строения пути, разборку или возведение гражданских, инженерных сооружений или их частей и осуществление других видов работ в строгом соответствии с установленной технологией.

Результатом каждого производственного процесса является определенная продукция. Например, в путевом хозяйстве продукцией выраженной в определенных единицах измерения, является шпала, уложенная в путь, рельс, сгруженный с платформы, километр отремонтированного пути, квадратный метр спланированной балластной призмы, кубический метр прогрохоченного щебня, тонна погруженных на платформу скреплений и т. д.

Производственный процесс подразделяется на

ü основной üвспомогательный.

Основной производственный процесс – это совокупность действий рабочих, направленных на производство или изготовление основной продукции предприятия.

Вспомогательный производственный процесс представляет собой действия, направленные на обеспечение нормального протекания основного производственного процесса. Так, например, по выправке пути с подбивкой шпал электрошпалоподбойкой, нашим основным производственным процессом будет являться совокупность операций по вывешиванию пути гидравлическими домкратами, подбивке шпал, заброске шпальных ящиков балластом с трамбованием и оправкой балластной призмы. Вспомогательным производственным процессом в этом случае будет являться действие, направленное на обслуживание и поддержание в работоспособном состоянии передвижной электростанции, подноски распределительной коробки, кабеля и.т.д. Элементы основного и вспомогательного процессов тесно связаны между собой, т.к. только при выполнении каждого из них осуществляется производственный процесс в целом.

В зависимости от периодичности повторения производственные процессы могут быть

ü периодическими üнепрерывными.

Периодические процессы характеризуются тем, что они прерываются и повторяются вновь при выполнении каждой единицы продукции или некоторого его количества. Например: работы по одиночной смене шпал, при текущем содержании пути, рихтовке пути, работе пресса при укладке блоков стрелочного перевода и.т.п.

Непрерывные процессы связаны с непрерывным выпуском продукции через определенные интервалы времени на определенных объектах. Например: работа по очистке щебня щебнеочистительной машиной ЩОМД на протяжении километра пути и.т.п.

В зависимости от формы организации труда различают следующие производственные процессы:

ü индивидуальные üгрупповые.

Индивидуальными называются процессы, выполняемые одним рабочим. Например: очистка станционных путей от грязи, добивание костылей, довертывания шурупов и.т.п.

Групповыми являются процессы, для выполнения которых требуются составные усилия нескольких рабочих. Например: работы при смене контррельса, остряка, перешивке пути, выправке пути

электрошпалоподбойками (16 чел), рихтовка пути (8 чел), замена шпал (3050 чел.).

Трудовые процессы представляют собой совокупность действий, целесообразно направленных на исполнителя на осуществление технологического процесса.

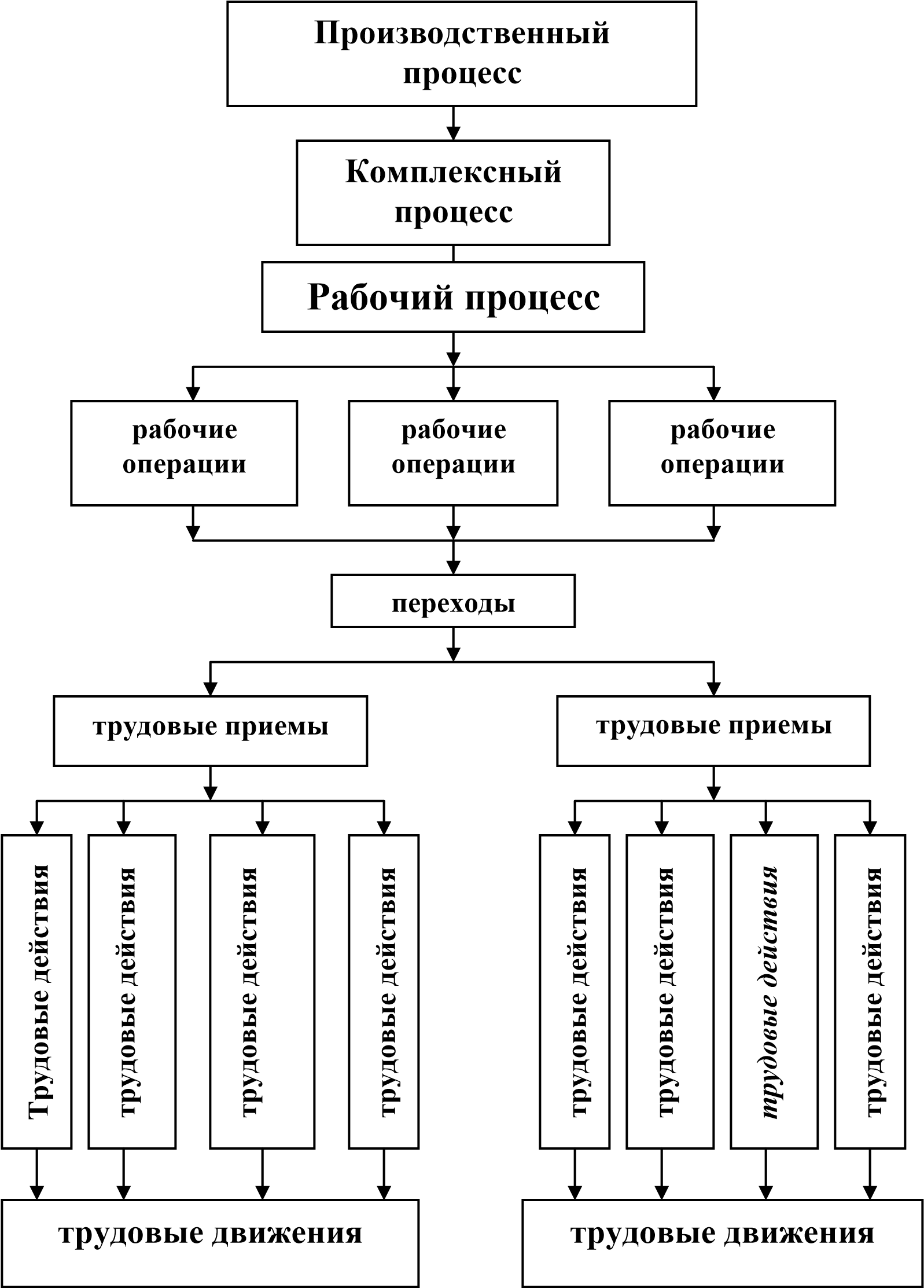

В техническом нормировании труда технологический и трудовой процессы рассматриваются только в совокупности, как единый производственный процесс, который в зависимости от организационной сложности разделяется на составные части:

Трудовым движением называется всякое однократное перемещение рабочего исполнителя из одного положения в другое производимое им в процессе работы. Например: нажать на кнопку выключателя, опустить верхний конец костыльного ложа при выдергивании костыля.

Трудовым действием называется совокупность трудовых движений выполняемых без перерыва одним или несколькими рабочими органами человека. Например: при подбивке шпал электрошпалоподбойкой, трудовым действием будет перемещение еѐ из одного шпального ящика в другой. Трудовым приемом называют законченных трудовых действий рабочего имеющих свое частное целевое назначение. Например: промер ширины шпального ящика для заготовки противоугонных распорок, накладывание гаечного ключа для завертывания гаек.

Переходом называется часть рабочей операции, имеющая законченное целевое назначение по выполнению работы над определенным предметом труда при неизменных технологических средствах. Например: навертывание гайки на болт сначала вручную, а затем довертывание ее гаечным ключом, также является примером двух переходов.

Рабочей операцией называется часть производственного процесса организационно неделимая и вместе с тем самая мерная и однородная непрерывно осуществляемая одним рабочим или группой рабочих. Например: при выгрузке шпал краном на железнодорожном ходу отдельными рабочими, операциями будут открывание люков полувагонов, обвязка пакетов шпал тросом, выгрузка пакетов шпал краном и.т.д.

Рабочим процессом называется совокупность технологически связанных между собой рабочих операций, которые выполняются индивидуально или группой. Например: рихтовка, выправки пути, смена рельс и.т.д.

Комплексным процессом называется совокупность одновременно протекающих рабочих процессов, находящихся в непосредственной взаимной организационной зависимости и связанных единством конечной продукции. Например: совокупность основных работ среднего ремонта пути в «окно» выполняемых поточным способом, куда входят такие рабочие процессы как подъемка пути балластировочной машиной, замена негодных шпал, перегонка шпал по меткам, закрепление пути противоугонами, засыпка шпальных ящиков балластом, выправка пути перед открытием перегона, устройство отвода.

Технологические процессы устанавливают последовательность выполнения отдельных работ по времени, темп работ, количество работников основного производства, потребность машин, механизмов, инструмента, и содержат необходимые данные для управления производственных работ.

Технологический процесс состоит из трех основных элементов: расчетной таблицы графиков и пояснительной записки. Основой технологического процесса является расчетная таблица – ведомость затрат труда. Графики и схемы служат иллюстрированным материалом, облегчающим планирование производственного процесса.

После установления правильной последовательности выполнения операций или работ их в такой же последовательности заносят в графу 2.

По длине обрабатывающего участка пути по характеристике пути, по техническим требованиям к производственному процессу устанавливают объемы перечисленных работ графа 4.

В графе 3 измеритель.

Графа 5-6 взяты из технолого-нормированных карт (техническая норма именуется оперативным временем)

Графа 7 – затраты труда находятся путем умножения объема на нормы:

v1 * a1 = q1

Графа 8 определяются затраты с учетом потерь времени

Графа 9 Количество рабочих:

К=Q / T

где: Q – затраты труда

Т – время, в течение, которого должна быть выполнена отдельная работа или ряд работ.

|

Ведомость затрат труда по техническим нормам

| Наименование работ | Затраты труда в чел-мин |

Рисунок 4Ведомость затрат труда по техническим нормам

Рисунок 5 Классификация производственного процесса @Самостоятельная работа обучающегося:

Привести пример производственного процесса и заполнить схему

?Вопросы для самопроверки: 1.Составьте схему производственного процесса.

Понятие о производственном процессе.

Изготовление любой современной продукции происходит в результате целого комплекса действий, трудовых приемов коллектива работников или одного работника, которые с помощью средств труда воздействуют на предметы труда и получают ту или иную продукцию. Многие виды продукции сегодня можно получить только в результате совместных и последовательных действий большого количества участников в целом ряде различных процессов. В создании продукции железнодорожного транспорта принимают участие коллективы работников всех служб железнодорожного конвейера.

Комплекс отдельных рабочих операций или взаимосвязанных процессов, в результате которых создается определенная продукция или выполняется какая-либо работа, называется производственным процессом.

В производственном процессе человек воздействует на предметы труда и создает материальные блага или обеспечивает выполнение каких-либо обслуживающих процессов, например перевозки грузов, пассажиров и т.п.

Производственный процесс требует соблюдения следующих необходимых условий: труд людей, участвующих в производственном процессе, должен быть сознательным, целенаправленным н общественно полезным; наличие предмета труда (материалы, заготовки, какие-либо промежуточные изделия, ремонтируемые механизмы, локомотивы и т.п.); наличие средств труда, с помощью которых человек воздействует на предметы труда (станки, оборудование, инструмент, машины, локомотивы, здания и т.п.).

В общем понятии «Производственный процесс» имеет два взаимно связанных звена — основной процесс и вспомогательный процесс. Эти процессы тесно связаны, результаты основного процесса во многом обеспечиваются вспомогательными процессами и зависят от них. К основным производственным процессам относятся такие процессы, в результате которых из предметов труда получается запланированная продукция, ради которой организовывался весь процесс. В основном процессе происходит изменение формы, размеров, состава или свойств предметов труда. К вспомогательным процессам относятся такие процессы, в результате которых основная продукция не создается, но наличие этих процессов способствует ее созданию, обеспечивает ее качество и заданное количество. К вспомогательным процессам относится и категория обслуживающих процессов, которые тоже способствуют выпуску основной продукции.

На железнодорожном транспорте основным производственным процессом является процесс перевозок грузов и пассажиров. Все остальные процессы в работе транспортного конвейера имеют вспомогательное назначение.

В ремонтных локомотивных депо основным производственным процессом является ремонт локомотивов. В комплекс основного процесса депо входят: разборочный, заготовительный, обрабатывающий, ремонтный, сборочный и некоторые более мелкие процессы. К вспомогательным процессам в ремонтном локомотивном депо следует отнести: энергообслуживание, инструментальное обслуживание, обслуживание и ремонт технических средств депо, цеховой транспорт, подъемное оборудование и другие.

По степени участия работников в производственном процессе и степени его машинизации процессы классифицируются на следующие типы: автоматические процессы; машинные процессы; машинно-ручные процессы; ручные процессы; аппаратурные процессы.

Основными составляющими частями производственного процесса являются: технологический и трудовой процессы. Технологическим процессом называется совокупность технологических переходов, рабочих операций, рабочих и комплексных процессов. Трудовым процессом называется совокупность трудовых движений, трудовых действий, трудовых приемов.

Ремонт локомотивов и техническое обслуживание локомотивов составляют производственный процесс локомотивного депо.

Производственный процесс локомотивного депо состоит из совокупности технологических процессов, направленных на восстановление работоспособности локомотива. Это, например, технологический процесс ремонта дизеля, технологический процесс ремонта экипажной части, технологический процесс ремонта электрических машин и т.п. В свою очередь технологический процесс ремонта определенного агрегатаподразделяется на целый ряд технологических операций и переходов, выполняемых на одном рабочем месте, с применением одного комплекта инструмента и приспособлений, одним работником или одной бригадой.

Трудовой процесс, состоящий из трудовых движений, трудовых действий и трудовых приемов отражает участие в производственном процессе человека — работника.

Трудовое движение — первоначальная основа всякого труда человека, выполняющего какую-либо работу. Типы трудовых движений рук человека, например, различают следующие — пальцевые, кистевые, локтевые и т.п. Часто эти движения совершаются в совокупности. Это зависит от выполняемой работы.

Трудовое действие — это комплекс трудовых движений, объединенных одной целью и выполняемых без перерыва в определенной последовательности.

Трудовым приемом называется совокупность трудовых действий, объединенных единой целью. Например, измерение детали, разборка агрегата или отдельного узла и т.п.

Комплекс трудовых приемов над определенным предметом труда, с применением одних и тех же инструментов, на одном и том же рабочем месте называется переходом.

Рабочая операция — это совокупность трудовых приемов и переходов, составляющих часть производственного процесса и непрерывно выполняемых одним работником или бригадой на одном рабочем месте и с применением одного комплекта инструментов.

Рабочий процесс — комплекс рабочих операций, связанных между собой технологической последовательностью выполнения, рабочим местом, а также и исполнителями. Например, разборка, ремонт и сборка компрессора или другого агрегата.

Ремонт локомотива — это комплексный процесс, состоящий из нескольких рабочих процессов, связанных между собой организационно и технически, выполняемых работниками различных профессий и специальностей, но направленных на выполнение одной цели — ремонт локомотива. Точное и последовательное расчленение производственного процесса на отдельные элементы помогает изучению, анализу и определению высокопроизводительных приемов и способов труда. Для работников управленческого звена (бригадиров, мастеров, техников, инженеров и т.п.) важно знать все составляющие элементы производственных процессов для того, чтобы правильно и наиболее эффективно использовать оборудование и рабочую силу, исключить лишние движения и лишние работы. Разработка норм и нормативов на выполнение работ были бы невозможны без знания элементов производственного процесса. Для оценки любого производства можно использовать и более упрощенную схему, в которой остаются следующие основные понятия: производственный процесс, технологический процесс, организационный процесс.

Производственным процессом называют совокупность действий, в результате которых материалы, заготовки, детали и узлы превращаются в готовую продукцию. Каждый производственный процесс можно разделить на технологический и организационный.

Технологическим процессом принято называть часть производственного процесса, непосредственно связанного с изменением формы, размеров, внешнего вида и состояния предмета труда.

Единые технологические процессы направлены на повышение надежности

локомотивов (изменение интегрального показателя надежности), позволяющее в

процессе их эксплуатации и ремонта обеспечить снижение количества

инцидентов (отказов оборудования), и, следовательно, снижение времени,

затрачиваемого на устранение отказов, снижение связанных с этим расходов на

Технологический процесс разделяют на технологические операции, выполняемые над предметом труда одним исполнителем (или группой исполнителей) непрерывно и на одном рабочем месте.

выполнения технологического процесса, ресурсы могут включать в себя такие

объекты, как квалификация персонала, оборудование, инструменты.

Технологическое оборудование, по ГОСТ 3.1109-82 – средства технологического оснащения, в которых для выполнения определенной части

технологического процесса размещают материалы или заготовки, средства воздействия на них, а также технологическая оснастка.

технологическое оборудование для выполнения определенной части

операция, характеризуемая единством содержания и последовательности

технологических переходов для группы изделий с общими конструктивными и

Технологические процессы для ремонта локомотивов должны разрабатываться на основании положений и требований Правил технической эксплуатации железных дорог Российской Федерации, утвержденных Приказом Министерства транспорта России, конструкторской документации на локомотивы определённых серий, руководств по техническому обслуживанию и ремонту локомотивов, нормативно-технической и технологической документации, действующей в системе ОАО «РЖД».

выполнения технологического процесса, ресурсы могут включать в себя такие

объекты, как квалификация персонала, оборудование, инструменты.

Ресурсами при наполнении технологических процессов для технического обслуживания и ремонта локомотивов и их сборочных единиц являются:

— набор типовых технологических операций (цикловых работ), направленных на восстановление работоспособности локомотивов и их сборочных единиц;

— типовой (инструмент, указанный для применения в Руководствах по Техни-ческому обслуживанию и текущему ремонту локомотивов и соответствующий требованиям ГОСТ и ТУ) или специализированный слесарный инструмент;

— типовое (оборудование, указанное для применения в Регламентах

Технологической оснащенности, действующих в системе ОАО «РЖД») или специализированное технологическое оборудование и оснастка;

— типовые запасные части и материалы (указанные к применению в

Технологических инструкциях на обслуживание и ремонт узлов и оборудования

локомотивов, действующих в системе ОАО «РЖД»);

— инструкций по охране труда и технике безопасности;

— квалификация персонала, задействованного для выполнения работ.

Требования по применению ресурсов для технологических процессов:

Обязательный набор цикловых работ определяется на основании Требований руководств по ремонту локомотивов. При отсутствии руководства по ремонту локомотивов, утвержденного ОАО «РЖД», набор цикловых работ определяется руководством по эксплуатации на локомотив (том «Руководство по ремонту»), являющегося неотъемлемой частью пакета конструкторской документации.

Необходимость применения типового или специализированного слесарного инструмента обуславливается его способностью обеспечить качественное исполне-ние типовой работы.

Типовое или специализированное технологическое оборудование и оснастка указываются к применению в случаях выполнения технологических операций, когда его использование в обязательном порядке обозначено в нормативно-технической документации, либо значительно повышает производительность труда и качество работ по сравнению с использованием типового или специализированного слесарного инструмента.

Типовые запасные части и материалы указываются к применению только в случае их наличия в соответствующем перечне конструкторской документации, или наличия для них сертификатов соответствия.

Указываемые требования к квалификации, персонала, задействованного для выполнения работ, определяют круг обязательных производственных навыков исполнителя при выполнении работ, особенно в случаях выполнения сложных технологических операций, с применением специализированного оборудования или оснастки.

При проведении разработки технологических процессов для каждой серии локомотивов необходимо учитывать:

— способы выявления признаков отказа.

-требования руководства по эксплуатации на данную серию локомотива (далее РЭ), разработанного заводом-изготовителем, и вида ТО и ТР с целью выявления дефектных агрегатов, узлов или деталей.

Разработка технологического процесса замены деталей локомотива,

подлежащих замене на данном виде ТО и ТР производится соответствии с требованиями РЭ завода изготовителя на данную серию локомотива, не зависимо от состояния.

Организация технологического процесса подразумевает разработку сетевого графика базового технологического процесса, и Расчет среднего разряда работ технологического процесса, а так же общей Продолжительности выполнения, трудоемкости процесса.

Таким образом, организационный процесс, включает в себя операции контроля, транспортировки, хранения и учета. Для экономических целей этих категорий недостаточно, так как задачи нормирования, оценок, расчетов ресурсов и т.п. требуют точности и конкретности элементов производственного процесса. Поэтому и введены такие понятия и определения, о которых говорилось выше.

Основные принципы организации производственного процесса. Типы производства:

Эффективность производственного процесса в большой степени зависит от степени рациональности выбранных вариантов и способов организации работы предприятия. При изучении опыта организации производственных процессов многих промышленных предприятий не трудно заметить, что в основном они формируются на основе следующих, наиболее часто используемых принципов: специализации; пропорциональности; параллельности; прямо точности; непрерывности; ритмичности; стандартизации и др.

Принцип специализации предполагает использование одной из форм разделения общественного труда, при которой предприятие или отдельные его подразделения выполняют или обеспечивают какой-то один производственный процесс. В локомотивном хозяйстве депо могут быть предназначены для выполнения текущих ремонтов локомотивов только одной какой-то серии или типа. Могут быть организованы и такие предприятия, которые предназначаются для выполнения только одного производственного или технологического процесса, например: ПТОЛ — только для выполнения технического обслуживания локомотивов в объеме ТО-2; экипировочное хозяйство — только для выполнения операций по снабжению локомотивов необходимыми материалами для движения и др. Могут быть организованы отдельные рабочие места для выполнения только определенных видов или объемов работ, например: стойло для одиночной выкатки колесно-моторного блока локомотива; стойло для обточки колесной пары без выкатки; стойла для выполнения одного объема ремонта локомотива (ТО-3, ТО-2 и др.).

В локомотивных депо организуются также специализированные отделения и цеха для производства ремонта каких-либо одних агрегатов или одного типа оборудования локомотивов (по ремонту тележек, КИП, топливной аппаратуры и др.).

Принцип специализации производства позволяет сконцентрировать в одном месте, на одном предприятии наиболее современное оборудование и инструмент, осуществить комплексную механизацию и автоматизировать некоторые процессы, наиболее эффективно использовать все оборудование, сосредоточить высококвалифицированные кадры работников, организовать наиболее ритмичную и равномерную работу персонала и равномерную загрузку оборудования, что приводит к повышению производительности труда. Необходимым условием для организации специализированного производства является наличие достаточного объема работы, заказов или устойчивый спрос продукции на рынке. Если это условие неустойчиво, то принцип специализации теряет свои преимущества.

Принцип пропорциональности в организации производства предполагает равно-объемность выпускаемой продукции на каждом участке производства в соответствии с установленным общим заданием. Каждый участок предприятия работает на заданный конечный результат не больше, но и не меньше. Это требование относится не только к основному производству, но и к вспомогательному и обслуживающему хозяйству предприятия. В локомотивном депо все участки по ремонту узлов и агрегатов должны производить ремонт (работы) в таких объемах, которых было бы достаточно для обеспечения заданной программы ремонтов локомотивов.

Принцип параллельности заключается в том, что при организации производства планируется одновременное выполнение отдельных операций или работ. Такой принцип чаще всего применяется при организации работы комплексных бригад на ремонте локомотивов. Этот принцип позволяет выполнять каждому члену бригады свою часть работы или порученную ему рабочую операцию одновременно со всеми. Такая организация работ позволяет сократить время простоя локомотива в ремонте. Однако принцип не всегда можно применять, так как не все работы можно выполнять параллельно, многие работы требуют строгой технологической последовательности выполнения.

Принцип прямоточности дает возможность организовать производственный процесс так, чтобы перемещение узлов и деталей выполнялось кратчайшими путями по всем операциям без пересечений и без встречных потоков. Такая организация технологий обеспечивает сокращение длительности производственного цикла, снижение затрат на транспортировку узлов и деталей.

Принцип непрерывности производственного процесса уменьшает всякие простои и перерывы в технологических процессах и в целом производственном цикле. Этот принцип позволяет полнее загрузить оборудование и увеличить производительность труда рабочих.

Практика организации производственных процессов показала, что важным принципом является равномерная работа в равные промежутки времени производственного процесса на всех его стадиях. Такой принцип организации процессов называется ритмичностью.

Массовое производство — это такое производство, которое характеризуется постоянством выпуска в больших количествах ограниченной номенклатуры изготовляемой (реализуемой) продукции. Такой тип производства наиболее широко предполагает поточную организацию труда и поточное производство. Массовое производство используется преимущественно в машиностроении, приборостроении, а также там, где применяются поточные линии, автоматические линии, обрабатывающие центры и т.п.

Серийное производство — это такое производство, которое характеризуется периодичным выпуском ограниченной номенклатуры продукции (ремонтов) с преобладанием серийных процессов, при которых рабочие места специализируются на выполнении двух или нескольких закрепленных за ними операций. Серийное производство — тип организации производства, для которого характерен выпуск продукции партиями, сериями однородных или одинаковых изделий. Чем больше серия или партия, тем ниже себестоимость продукции. Особенность серийного производства — широкая специализация рабочих мест с переналаживающимся оборудованием. Серийное производство в основном ведется в отраслях машиностроения и металлообработки, где изделия выпускаются сериями или партиями.

Некоторые отличительные особенности производств

| Основные направления оценки производства | Массовое производство | Серийное производство | Единичное производство |

| Номенклатура продукции | Постоянная | Малоустойчивая, повторяющаяся | Разнообразная, неповторяющаяся |

| Динамика выпуска | Непрерывная | В основном регулярная повторяемость | Случайная, единичная |

| Характеристика рабочих мест | Каждое рабочее место для одной операции | Рабочее место может быть пригодно для выполнения нескольких операций | Специализация рабочего места отсутствует |

| Характеристики оборудования | Специализированное; узкоспециализированное; специальное | Универсальное; специализированное или частично специализированное | Универсальное (общего назначения) |

| Характеристика применяемого инструмента (средств труда, оснастки) | Специальная оснастка | Частичное применение специальной оснастки | Универсальная оснастка |

| Расстановка оборудования | По технологическому процессу | По типам оборудования и технологическим требованиям | По типам оборудования |

| Характеристика организации производства | Поточные линии; автоматические линии | Групповые поточные линии: отдельные, замкнутые участки но | Технологические участки |

| Оценка трудоемкости изготовления продукции | Наименьшая | Средняя | Большая |

| Относительная себестоимость | Самая низкая | Средняя | Высокая |

Некоторые отличительные особенности трех основных типов производства можно представить в виде таблице 1. Тип производства определяет формы организации производственных и технологических процессов на предприятии, организацию и оснащение рабочих мест, контингент и квалификацию работников, способы перемещения узлов и деталей — предметов труда в пределах одного цикла и применение соответствующих принципов организации процессов производства.

В локомотивных депо в основном все ремонтные работы выполняются по принципам единичного производства. Однако в некоторых случаях при выполнении ремонтов отдельных агрегатов локомотивов работы организовываются по принципам мелкосерийного производства. Используются и некоторые другие принципы организации производства. Предпочтение отдается тому или другому типу организации производства после анализа экономических оценок и исследований разных вариантов организации производства.

Понятие о производственном цикле

Производственный процесс состоит из многократно повторяющихся комплексов рабочих операций, в результате которых получается готовая продукция. Часть производственного процесса от начала работ до получения готовой продукции называется производственным циклом. При необходимости следующего изготовления продукции производственный цикл возобновляется и повторяется столько раз, сколько будет требоваться данной продукции. Производственным циклом можно назвать совокупность технических и технологических операций и других производственных действий, необходимых для производства единицы продукции. Но, по сложившейся на практике традиции, производственным циклом называют период времени, затрачиваемый на изготовление единицы продукции.

В локомотивном депо величина производственного цикла измеряется календарным временем от начала определенного вида ремонта до окончания всех работ в соответствии с требованиями руководящего документа или правил ремонта и сдачи отремонтированного локомотива в эксплуатацию. Продолжительность производственного цикла зависит от нескольких факторов и среди них необходимо выделить уровень механизации и автоматизации работ и рабочих операций, число работников, участвующих в изготовлении продукции, зависящее от уровня организации труда, а также от работы вспомогательного хозяйства. Общее время производственного цикла является очень важным показателем, который непосредственно влияет на эффективность всего производственного процесса, на технико-экономические показатели. Сокращение времени производственного цикла в локомотивных депо позволяет сократить время простоя локомотивов в ремонте, приводит к снижению себестоимости ремонта. По структуре производственный цикл состоит из двух частей: рабочего периода и перерывов, продолжительность которых зависит от уровня организации труда на производстве. Пример структурного состава цикла представлен на рисунке 1.

В зависимости от типа производства технологические операции могут выполняться в разной последовательности. Производственные процессы могут быть организованы по времени тремя способами: последовательно, параллельно и последовательно-параллельно.

При последовательном выполнении рабочих операций каждая последующая операция не может быть начата раньше окончания предыдущей. При этом варианте организации процесса его продолжительность самая большая, качественные показатели значительно отличаются от таких же показателей при организации производства другими способами. Это иллюстрируется рисунке 2.

Производственный процесс, при котором две или несколько операций выполняются одновременно на разных рабочих местах, называется параллельным. Уменьшение длительности цикла происходит за счет того, что операции выполняются одновременно разными работниками. Временная диаграмма параллельного процесса показана на рисунке 3.

Рисунок 1 – Структура элементов производственного цикла

Последовательно-параллельный вариант организации представляет собой организацию производства по смешанному варианту, когда применяются и последовательное выполнение рабочих операций, и параллельное выполнение работ. Временная диаграмма представлена на рисунке 4.

В локомотивном хозяйстве последний вариант организации производственного цикла применяется при организации экипировки локомотивов, совмещенной с проведением ТО-2 на специально оборудованном ПТОЛ. Почти в каждом процессе ремонтов локомотивов в депо можно обнаружить в разной комбинации все три варианта организации труда. При организации ремонтных работ в условиях депо главной задачей является сокращение простоев локомотивов в ремонте, поэтому при разработке технологических процессов и выборе вариантов организации работ принимаются только экономически обоснованные решения.

Основы поточного производства

При организации ремонтов локомотивов в депо в настоящее время применяются элементы почти всех типов производства. Это дает возможность широкого внедрения самых передовых методов организации ремонта локомотивов. в том числе и поточного производства. Специализация локомотивных депо по производству определенных видов ремонта однотипных серий локомотивов позволяет поставить его на поток. Такая организация работ дает большой экономический эффект, позволяет повысить производительность труда и более производительно использовать оборудование. При выполнении текущих ремонтов отдельных узлов и агрегатов локомотивов реально возникает возможность применения очень эффективного типа производства—поточного.

Основой поточного производства является поточная линия. Поточная линия представляет собой комплекс технологического, контрольно-измерительного и подъемно-транспортного оборудования. В большинстве случаев поточная линия начинается с установки конвейера или роторной линии, на которых выполняются последовательные технологические операции.

Поточный метод организации производства предполагает, как перемещение объекта работы по позициям конвейера, так и перемещение рабочих по ходу технологического процесса. Все оборудование и оснастка располагаются в определенной технологической последовательности и предназначены для выполнения одной или нескольких технических операций. При организации поточного производства предварительно весь производственный процесс разделяется на отдельные законченные операции. Для выполнения каждой операции создаются необходимые условия для рационального выполнения операции. Этими условиями являются: специализация рабочих мест (позиций), оснащение каждого рабочего места специализированным оборудованием и инструментом в соответствии с технологией работ. Поточные линии могут быть различного назначения и различных способов организации. Если перемещение объекта работы или деталей происходит по такту выпуска изделия, то такая линия называется непрерывно-поточной. Существуют и прерывающиеся линии. На этих линиях переход объекта по позициям происходит не по такту их выпуска, а по оперативному времени на операции. Концентрация ремонтного производства и специализация локомотивных депо по выполнению определенных видов ремонта позволяет с большим экономическим эффектом применять поточные линии. что дает возможность повысить производительность груда и значительно увеличить программу ремонта без расширения производственной площади.

Поточная линия представляет собой комплекс технологического, контрольного и транспортного оборудования, которое расположено по ходу сборки или разборки и специализировано на выполнении одной или нескольких операций. Несколько поточных линий, расположенных по ходу технологического процесса, образуют поточное производство.

Классификация поточных линий.

В основу классификации положены характерные признаки, влияющие на производительность и организационно-технологическую способность линий и отражающие особенности ремонтного производства. В ремонтном производстве ведущее место занимают сквозные комплексно-механизированные линии, объединяющие в последовательный ряд циклические поточные участки ремонта локомотивов по всем фазам работ и связанные между собой транспортными устройствами. Наряду со сквозными линиями действуют механизированные и автоматизированные линии по производству и ремонту съемных узлов и деталей локомотивов. Такие линии работают параллельно с ведущей линией и обеспечивают предприятие нужным количеством отремонтированных и изготовленных деталей и узлов. Комплексно-механизированные линии могут быть весьма разнообразны, однако характер движения определяет общность этих линий: движение происходит либо равномерно с постоянной скоростью, либо с разными параметрами на каждой фазе, но согласованно с ритмом и производительностью всего процесса. Классификация поточных линий показана на рисунке 5.

Параметры механизированных линий. При расчете параметров механизированных линий необходимо стремиться к тому, чтобы заданная программа выполнялась на наименьшем количестве оборудования, при минимальных затратах. максимальной производительности линии и производительности труда, а также в условиях соблюдения всех требований безопасности. В процессе анализа работы механизированных линий и расчета параметров определяют: ритм и темп работы линии; число позиций и рабочих мест; цикл работы линии; скорость движения обрабатываемого изделия; производительность линии; коэффициент использования механизированной линии.

Использование поточных линий технического обслуживания и ремонта подвижного состава имеет значительные преимущества перед стойловым методом. Как показывает производственный опыт, при этом создается возможность более полно использовать преимущества механизации технологического процесса. Основные преимущества поточного метода следующие:

Оборудование устанавливается по позициям в зависимости от их назначения: стоимость механизации снижается, так как оборудование и механизмы не концентрируются на каждом стойле и используются более полно;

Определенный ритм поточной линии способствует повышению производственной дисциплины и организации труда; улучшаются условия труда за счет возможности оптимального приведения рабочего места в порядок, соответствующий требованиям научной организации труда, что ведет к повышению культуры производства и производительности труда.