Что относится к технологическим свойствам

Презентация по Основам материаловедения на тему «Технологические свойства металлов»

«Управление общеобразовательной организацией:

новые тенденции и современные технологии»

Свидетельство и скидка на обучение каждому участнику

Описание презентации по отдельным слайдам:

Технологические и эксплуатационные свойства металлов и сплавов ОП. 04 Основы материаловедения Преподаватель Романенко А.И. Тема:

Под технологическими свойствами понимают способность металлов и сплавов подвергаться различным видам обработки. Из технологических свойств наибольшее значение имеют обрабатываемость резанием, свариваемость, ковкость, прокаливаемость и литейные свойства.

Обрабатываемость резанием — комплексное свойство металла, характеризующее способность его подвергаться обработке резанием и определяется по скорости, усилию резания и по чистоте обработки.

Свариваемость — способность металла давать доброкачественное соединение при сварке, характеризуется отсутствием трещин и других дефектов в швах и прилегающих к шву зонах основного металла.

Ковкость — способность металлов и сплавов без разрушения изменять свою форму при обработке давлением.

Прокаливаемость — способность стали воспринимать закалку на определенную глубину от поверхности.

Литейные свойства металлов и сплавов характеризуются жидкотекучестъю и усадкой. Жидкотекучесть — способность металла или сплава в расплавленном состоянии заполнять литейную форму. Усадкой называется уменьшение объема расплавленного металла или сплава при его затвердевании.

Эксплуатационные свойства — это свойства, которые определяют долговечность и надежность работы изделий в процессе их эксплуатации. К ним относятся: износостойкость, жаропрочность, жаростойкость, хладностойкость, антифрикционность, прирабатываемость и др.

Технологическими пробами называются испытания металлов, выполняемые несложными способами и без тщательного измерения наблюдаемых свойств Испытания имеют целью выявить способность металла к тем или иным деформациям, которым он подвергается при работе или переработке в изделие. Качество металла по технологическим пробам определяется по внешнему виду после испытания. Отсутствие надрывов, трещин, расслоения или излома свидетельствует о том, что материал выдержал испытания.

Проба на загиб служит для определения способности металла (листов, уголков, профиля и т. п.) принимать заданный по размерам и форме загиб без надрывов и трещин. Различают загиб на определенный угол, до параллельности загнутых сторон и до соприкосновения их.

Проба на перегиб служит для определения способности металла выдерживать повторный загиб и разгибание; применяется при испытании качества полосового и листового материала, а также проволоки и прутков. Загиб образца производится попеременно в правую и левую сторону на 90° с равномерной скоростью не более 60 перегибов в минуту до определенного числа перегибов, указанного в технических условиях.

Проба на навивание проволоки позволяет определить способность ее принимать заданную форму. Качество проволоки определяется способностью выдерживать без повреждений навивание плотно прилегающими витками на стержень и развивание в холодном состоянии.

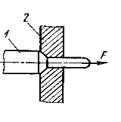

Проба труб на сплющивание производится для определения качества труб по их свойству сплющиваться без повреждений под воздействием пресса, молота или от ударов молотка до предела, установленного техническими условиями. Испытание может производиться в холодном и горячем состоянии.

Проба труб на загиб применяется для определения способности образца трубы загибаться без повреждений вокруг специальной оправки на угол 90°.

Проба труб на бортование имеет целью установить способность их подвергаться деформациям.

Искровая проба металла позволяет в производственных условиях приблизительно определить марку стали. Основан этот метод на том, что при обработке стали абразивными кругами образуются мелкие опилки, которые, сгорая в воздухе, дают сноп искр, отличающихся друг от друга по форме и цвету. Чем больше в стали содержится углерода, тем плотнее и ярче сноп искр. Присутствие в стали вольфрама можно установить по красному цвету искр, наличие хрома — по оранжевому, и т. д. При определенном навыке проба на искру позволяет приблизительно судить о химическом составе стали.

Курс повышения квалификации

Охрана труда

Курс профессиональной переподготовки

Библиотечно-библиографические и информационные знания в педагогическом процессе

Курс профессиональной переподготовки

Охрана труда

Ищем педагогов в команду «Инфоурок»

Номер материала: ДБ-239339

Не нашли то, что искали?

Вам будут интересны эти курсы:

Оставьте свой комментарий

Авторизуйтесь, чтобы задавать вопросы.

Учителя о ЕГЭ: секреты успешной подготовки

Время чтения: 11 минут

В Минпросвещения рассказали о формате обучения школьников после праздников

Время чтения: 1 минута

Учителя о ЕГЭ: секреты успешной подготовки

Время чтения: 11 минут

Большинство родителей в России удовлетворены качеством образования в детсадах

Время чтения: 2 минуты

Названы главные риски для детей на зимних каникулах

Время чтения: 3 минуты

В Липецкой области начинающие педагоги получат 120 тысяч рублей

Время чтения: 0 минут

Во всех педвузах страны появятся технопарки

Время чтения: 1 минута

Подарочные сертификаты

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако администрация сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение администрации может не совпадать с точкой зрения авторов.

§ 4. Технологические свойства металлов

определяют пригодность материала для изготовления из него детали тем или иным способом. К числу этих свойств относятся: обрабатываемость резанием, ковкость, свариваемость, жидкотекучесть, усадка, склонность к ликвации и др.

— способность металла изменять свою форму под действием режущего инструмента (резца, фрезы, сверла и т. д.) при различных Операциях механической обработки (обтачивании, фрезеровании, сверлении).

—способность металла принимать определенную форму и размеры под влиянием прилагаемой нагрузки без разрушения.

—способность металлов образовывать прочные соединения при нагреве свариваемых частей до расплавленного или до пластичного состояния. Хорошей свариваемостью обладают стали с низким содержанием углерода. Плохо свариваются чугун, медные и алюминиевые сплавы.

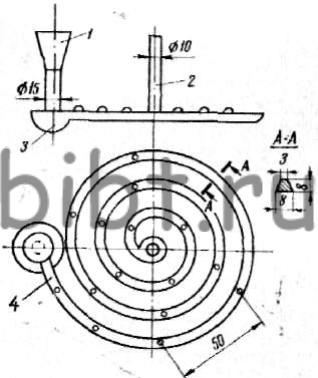

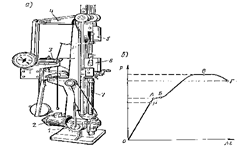

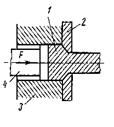

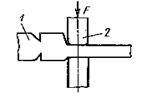

Величину жидкотекучести определяют по технологической пробе (рис. 2), т. е. по длине спирального канала, заполненного металлом в контрольной форме. Чем больше жидкотекучесть сплава, тем большей длины участок спирали он заполнит до затвердевания.

Рис. 2. Технологическая проба для испытания металлов и их сплавов на жидкотекучесть:

1 — литейный стояк, 2 — выпор, 3 — зумф под стояком, 4 — спираль

— относительное уменьшение основных линейных и объемных размеров отливки по сравнению с размерами модели, по которой она была отформована. При большой усадке металла во время его кристаллизации и охлаждения возникают значительные внутренние напряжения и образуются усадочные раковины. Для удобства усадку отливок выражают в процентах по отношению к размерам модели.

Величина усадки отливок зависит от химического состава сплава, конфигурации детали, а также от других факторов.

— свойство сплавов образовывать при охлаждении и кристаллизации отливки с неоднородным химическим составом. Это объясняется тем, что сплав в форме охлаждается неравномерно. Чем больше разница в температуре внешних и внутренних частей отливки при ее охлаждении, тем больше компонентов, плавящихся при более низкой температуре, скапливается в середине сечения.

Различают два вида ликвации: внутрикристаллическую и зональную. Внутрикристаллическая ликвация характерна для фасонных отливок, изготовляемых из сплавов, образующих твердые растворы. В большинстве случаев скорость затвердевания отливки превышает скорость диффузии, которая необходима для выравнивания химического состава. Последнее является основной причиной развития внутрикристаллической ликвации в отливках.

Зональная ликвация наблюдается в толстостенных отливках, слитках, которые медленно охлаждаются в формах. Зональная ликвация может происходить по двум основным причинам: в связи с расслоением жидкого сплава из-за различной плотности, которое происходит при недостаточном перемешивании сплава при плавке и заливке, или при выпадении из жидкого сплава легких и тяжелых кристаллизующихся фаз.

Что относится к технологическим свойствам?

Что относится к технологическим свойствам металла?

Технологические свойства металлов и сплавов: ковкость, свариваемость, прокаливаемость, склонность к обезуглероживанию, обрабатываемость резанием, жидкотекучесть, закаливаемость. Они характеризуют способность металлов и сплавов обрабатываться различными методами.

Что относится к технологическим свойствам материала?

К технологическим свойствам материалов относятся литейные свойства (жидкотекучесть, усадка, склонность к ликвации), деформируемость, свариваемость и обрабатываемость режущим инструментом.

Какие свойства металлов относятся к технологическим приведите примеры?

4) Технологические свойства: прокаливаемость, жидкотекучесть, ковкость, обрабатываемость резанием.

Что относится к эксплуатационным свойствам?

К эксплуатационным свойствам следует также отнести хладостойкость, жаропрочность, антифрикционность и др.

Что относится к технологическим свойствам древесины?

Технологические свойства древесины.

При оценке свойств древесины, как конструкционного материала учитывают ее способность удерживать металлические крепления (гвозди, шурупы и т. п.), износостойкость, способность древесины к изгибу и сопротивление раскалыванию.

Что относится к физическим свойствам?

К физическим свойствам материалов относится плотность, температура плавления, электропроводность, теплопроводность, магнитные свойства, коэффициент температурного расширения и др. Плотностью называется отношение массы однородного материала к единице его объема.

Какие существуют основные свойства материалов?

Что относится к механическим свойствам материалов?

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Что относится к механическим свойствам?

К механическим свойствам относятся : прочность материала (кратковременная и длительная), твердость, упругость, пластичность, вязкость, ползучесть, усталость, трещиностойкость, жаропрочность и др.

Какие свойства металлов являются физическими?

Принято выделять физические и химические свойства металла. Физические свойства определяют внешние характеристики металла. К ним относят: вес, цвет, электропроводность. Также физические свойства характеризуют то, насколько металл проводит тепло, какая у него плотность и пластичность.

Что такое Основы материаловедения?

В основе материаловедения лежит изучение взаимосвязи между структурой материалов, методами обработки для получения этого материала и получаемыми в результате свойствами материала. Сложная комбинация всех этих аспектов обеспечивает характеристики материала в конкретном применении.

Что относится к эксплуатационным свойствам машины?

Для чего необходимо знать свойства металлов и сплавов?

Механические свойства металлов необходимо знать для решения следующих вопросов: производство изделия с определенными качествами; выбор оптимального процесса обработки заготовки; влияние механических характеристик металлических материалов на эксплуатационные свойства продукта.

Технология материалов и технологические свойства

Дата: 30.05.2020

Группа: А-210

Дисциплина: Материаловедение

Тема: 5-6

Урок. Механические и технологические свойства металлов

Механические свойства материалов

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок.

Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы.

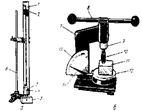

рис. 2.Приборы для определения ударной(а) и статической (б) твердости: 1 – направляющая трубка; б – груз; в – боек; 4 – винт; 5 – испытуемый образец; 6 – штатив; 7 – станина; 8 – рукоятка; 9 – маточная гайка; 10 – стальной наконечник4 11 – испытуемый образец; 12 – столик; 13 – шкала; 14 – стрелка.

Рис. 3.Прибор Роквелла: 1 – вращающийся маховик; 2 – столик; 3 – стальной шарик или алмазный конус; 4 – циферблат; рукоятка

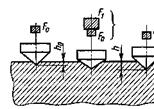

рис. 4.Методы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу.

Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка.

Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалы Аи С). Вдавливание производится под действием двух нагрузок — предварительной равной 100 Н и окончательной равной 600, 1000, 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания.

В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка.

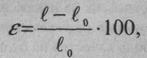

рис. 5. Образец для испытания на растяжение (а) и диаграмма растяжения (б)

Напряжение σ— это отношение силы Р к площади поперечного сечения F, МПа:

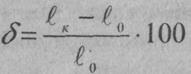

Деформация характеризует изменение размеров образца под действием нагрузки, %:

где:

При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1,6 приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости

Предел текучести

Предел прочности (или временное сопротивление)

Относительное удлинение после разрыва

где

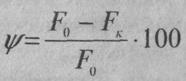

Относительным сужением после разрыва

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.

Ударная вязкость определяется работой А, затраченной на разрушение образца, отнесенной к площади его поперечного сечения F; Дж/м 2 :

рис. 7.Маятниковый копр для испытания на ударную вязкость: 1 – маятник; 2 – образец; 3 – шкала; 4 – стрелка

Технология материалов и технологические свойства

Технология материалов представляет собой совокупность современных знаний о способах производства материалов и средствах их переработки в целях изготовления изделий различного назначения. Металлы и сплавы производят путем выплавки при высоких температурах из различных металлических руд. Отрасль промышленности, занимающаяся производством металлов и сплавов, называется металлургией. Полимеры (пластмассы, резина, синтетические волокна) изготовляются чаще всего с помощью процессов органического синтеза. Исходным сырьем при этом служат нефть, газ, каменный уголь.

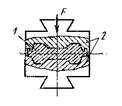

рис. 8.Схема основных способов обработки металлов давлением: прокатка; прессование; волочение; ковка; листовая штамповка; объемная штамповка.

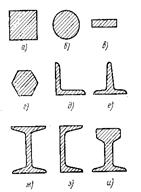

рис. 9.Профили сортовой стали: а – квадрат; б – круг; в – полоса; г – шестигранник; д – неравнополочный угольник; е – тавр; ж – двутавр; з – швеллер; и – рельс.

Таблица 2.1

Дата добавления: 2021-04-15 ; просмотров: 32 ; Мы поможем в написании вашей работы!

Что относится к технологическим свойствам?

Что относится к технологическим свойствам металла?

Технологические свойства металлов и сплавов: ковкость, свариваемость, прокаливаемость, склонность к обезуглероживанию, обрабатываемость резанием, жидкотекучесть, закаливаемость. Они характеризуют способность металлов и сплавов обрабатываться различными методами.

Что относится к технологическим свойствам материала?

К технологическим свойствам материалов относятся литейные свойства (жидкотекучесть, усадка, склонность к ликвации), деформируемость, свариваемость и обрабатываемость режущим инструментом.

Какие свойства металлов относятся к технологическим приведите примеры?

4) Технологические свойства: прокаливаемость, жидкотекучесть, ковкость, обрабатываемость резанием.

Что относится к эксплуатационным свойствам?

К эксплуатационным свойствам следует также отнести хладостойкость, жаропрочность, антифрикционность и др.

Что относится к технологическим свойствам древесины?

Технологические свойства древесины.

При оценке свойств древесины, как конструкционного материала учитывают ее способность удерживать металлические крепления (гвозди, шурупы и т. п.), износостойкость, способность древесины к изгибу и сопротивление раскалыванию.

Что относится к физическим свойствам?

К физическим свойствам материалов относится плотность, температура плавления, электропроводность, теплопроводность, магнитные свойства, коэффициент температурного расширения и др. Плотностью называется отношение массы однородного материала к единице его объема.

Какие существуют основные свойства материалов?

Что относится к механическим свойствам материалов?

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Что относится к механическим свойствам?

К механическим свойствам относятся : прочность материала (кратковременная и длительная), твердость, упругость, пластичность, вязкость, ползучесть, усталость, трещиностойкость, жаропрочность и др.

Какие свойства металлов являются физическими?

Принято выделять физические и химические свойства металла. Физические свойства определяют внешние характеристики металла. К ним относят: вес, цвет, электропроводность. Также физические свойства характеризуют то, насколько металл проводит тепло, какая у него плотность и пластичность.

Что такое Основы материаловедения?

В основе материаловедения лежит изучение взаимосвязи между структурой материалов, методами обработки для получения этого материала и получаемыми в результате свойствами материала. Сложная комбинация всех этих аспектов обеспечивает характеристики материала в конкретном применении.

Что относится к эксплуатационным свойствам машины?

Для чего необходимо знать свойства металлов и сплавов?

Механические свойства металлов необходимо знать для решения следующих вопросов: производство изделия с определенными качествами; выбор оптимального процесса обработки заготовки; влияние механических характеристик металлических материалов на эксплуатационные свойства продукта.