Что относится к оперению автомобиля

Что относится к оперению автомобиля

Оперение автомобиля придает ему привлекательный внешний вид, уменьшает сопротивление воздуха при движении, предохраняет двигатель и другие агрегаты и приборы от попадания на них атмосферных осадков и грязи.

К оперению грузового автомобиля относятся: облицовка радиатора, капот, боковины капота, крылья, брызговики, подножки. Оперение в сборе крепится к раме автомобиля и к кабине, а брызговики к грузовой платформе. Отдельные элементы оперения съемные.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Оперение автомобиля состоит из облицовки радиатора, капота, передних и задних крыльев, щитков и брызговиков, подножек, буферов, кронштейнов фар, подфарников и т. д.

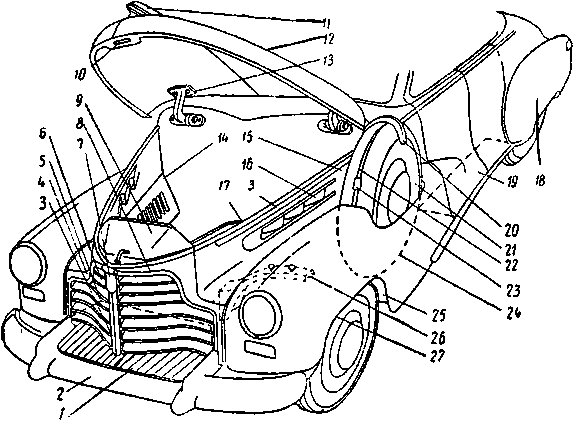

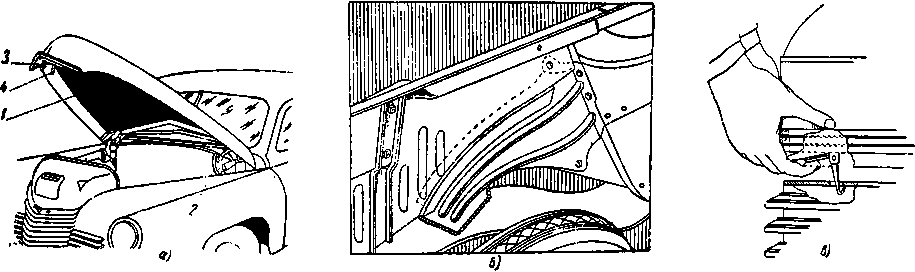

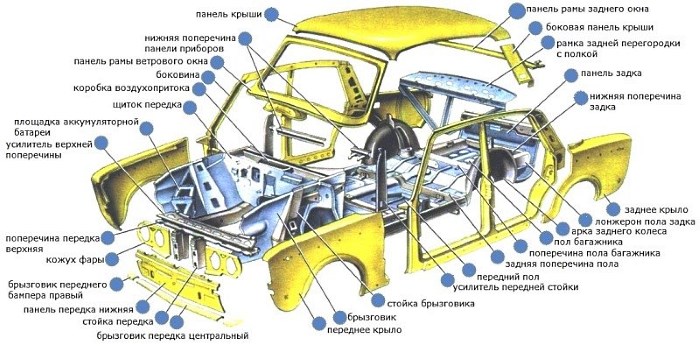

Рис. 1. Схема оперения автомобиля:

1 — брызговик; 2 — буфер: 3 — накладка; 4 — панель облицовки; 5 — нижний щиток; 6 — ребра* 7 — заводской знак; 8 — рамка; 9 — верхний щиток; 10 — замок капота; 11 — орнамент; 12 — верхняя панель; 13 — шарнир; 14 — щиток двигателя; 15 — боковина капота; 16 — отдушины: 17 — тяга запора; 18 — заднее крыло; 19 — подножка; 20 — кронштейн; 21 — кожух запасного колеса; 22 — накладка; 23 — запор; 24 — карман; 25 — брызговик переднего крыла; 26 — кронштейн крыла; 27 — панель крыла.

Только на грузовых автомобилях оперение представляет собой самостоятельную часть конструкции автомобиля. Часть деталей оперения (крылья, капот) конструктивно выполняется более или менее единообразно (имеется несколько типов конструкции), но конструкции облицовки радиатора так же многочислены, как и модели автомобилей различных форм.

Детали оперения выполняются из тонкого стального листа штамповкой с глубокой вытяжкой. Это обеспечивает жесткость и малый вес деталей.

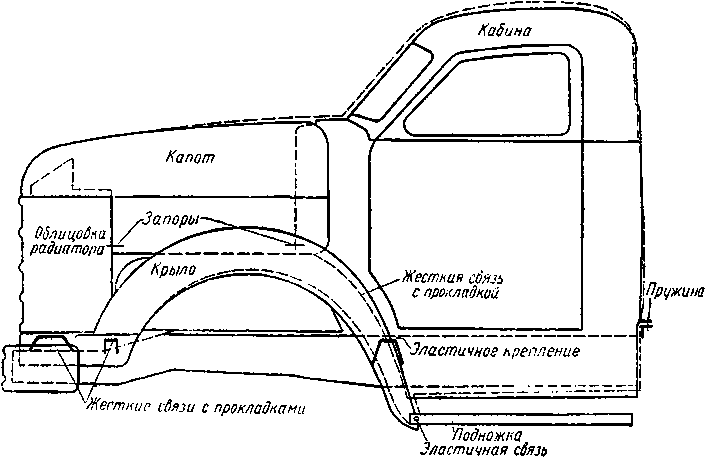

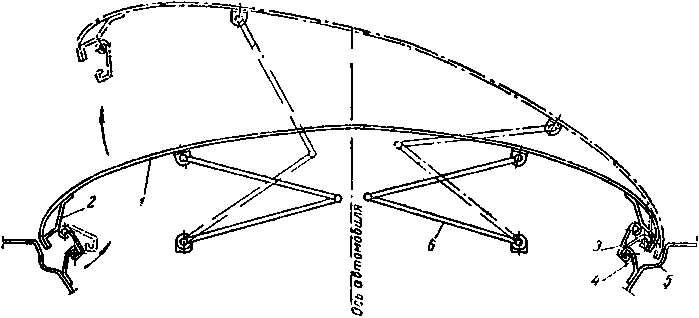

Крепление оперения к кузову и к раме автомобиля должно быть разработано так, чтобы при деформациях всей несущей системы не было скрипов и разрывов в соединениях деталей. Если, например, крылья жестко соединяются с кронштейнами рамы грузового автомобиля, то нельзя допускать жесткого соединения их задней внутренней кромки с кабиной; соединение должно быть эластичным. Схема крепления оперения грузового автомобиля представлена на рис. 2; передняя часть всего узла жестко (с тонкими резиновыми прокладками) закреплена на раме шасси, а задняя часть—на кабине. Крылья сделаны выпуклыми и очень жесткими и имеют

Рис. 2. Схема крепления оперения на грузовом автомобиле (3,5-тонный автомобиль НАМИ ).

только передние кронштейны. Благодаря такой схеме (точки жесткого и эластичного крепления располагаются на большом расстоянии одна от другой) колебания эластично установленной на раме кабины не разрушают оперения и не вызывают скрипов. Крылья связаны с подножками, крепящимися к раме жестко (на кронштейнах), через массивные резиновые шайбы.

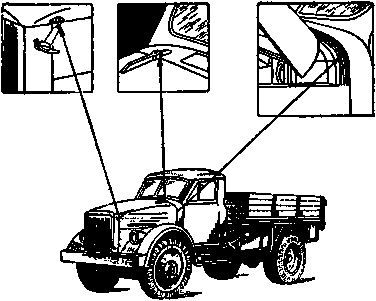

Эластичным должно быть и крепление капота, так как он опирается своим задним краем на переднюю стенку кабины, а передним — на облицовку радиатора, колебания которых неодинаковы. На грузовом автомобиле, если капот подвешен на среднем продольном шарнире, его боковины опираются на мягкую подкладку на передней стенке кабины и на облицовке радиатора, а притягивающие их застежки допускают некоторое перемещение боковин (застежки делаются с пружинами); шарнир капота устанавливается в гнездах свободно. При таком устройстве необходимы растяжки в виде прутков между передней стенкой кабины и радиатором.

Если капот подвешен на передней части кузова в виде крышки, то застежки ставят спереди и их пружины допускают небольшое смещение капота относительно облицовки радиатора.

В легковом автомобиле с несущим кузовом боковые щитки крыльев составляют общую жесткую конструкцию с продольными балками основания и рамкой облицовки радиатора.

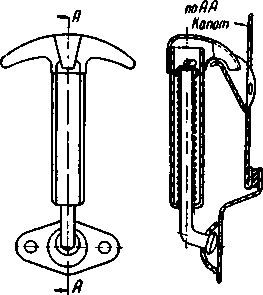

В первом случае общая ось шарниров каждой половины капота устанавливается в гнездах на передней стенке кузова и на облицовке радиатора. В поднятом положении боковины удерживаются раскладными подпорками. На передке и на облицовке радиатора в местах прилегания капота положена прошва, предотвращающая скрипы и стуки. Запирание капота осуществляется различными способами. У автомобиля «Москвич» на внутренней стороне боковины закреплена задвижка, поворачиваемая с помощью вставного квадратного ключа. На грузовых автомобилях снаружи панели капота привариваются небольшие гнезда, притягиваемые пружинными держателями к панели крыла или брызговика (рис. 249).

Третий вид конструкции капота позволяет открывать его с обеих сторон, причем, с какой бы стороны ни был открыт капот, противоположная сторона оказывается шарнирно укрепленной на боковине. Это достигается подвеской панели капота с обеих сторон на петлях-захватах (рис. 251).

Крышка и боковина капота опираются не на поверхность брызговиков и щитков, а на резиновые кнопки-буферы. Если панель капота велика, необходимо снабдить ее приваренными с внутренней стороны усилителями Z- пли U-образного сечения. Усилители ставятся обычно по контуру капота, а иногда и поперек его в средней части. К переднему и заднему усилителям удобно крепить детали навески капота и застежки.

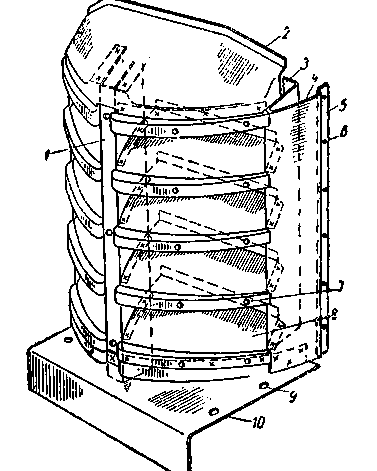

Облицовка радиатора как у грузовых, так и у легковых автомобилей — обычно коробчатой конструкции из листовой стали. Она состоит из внутренней рамы или боковых панелей, собственно облицовки, верхнего и нижнего щитков. Иногда облицовка выполняется составной из наружной панели и вваренных в нее ребер.

Рис. 4. Застежка капота.

Рис. 5. Капот ГАЗ М-20:

а — общий вид; 1 — панель; 2 — шарнир; 3 — замок; 4 — защелка); б — жесткая боковина; в — открывание защелки после освобождения замка ручкой изнутри кузова.

Облицовка радиатора в сборе закрепляется на передке автомобиля жестко или эластично. Выбор крепления зависит от принятой схемы установки всего узла оперения.

Ребра облицовки должны быть выполнены так, чтобы, во-первых, воздух к радиатору беспрепятственно проходил между ними (желательно к верхней наиболее нагретой части радиатора), во-вторых, чтобы через щели между ребрами радиатор не был виден, и, в-третьих, чтобы в виде сбоку окно в облицовке с ребрами не производило впечатления пустоты, для чего посередине облицовки ставится вертикальный щиток или ребро. Зазор между радиатором и облицовкой закрывается для того, чтобы по краям радиатора не создавалось кругового движения нагретого воздуха.

Рис. 6. Схема капота с навеской и замком с обеих сторон:

1 — панель; 2 — усилитель; 3 — подвижная петля-захват; 4 — неподвижная петля; 5 — крыло

Передние крылья состоят обычно из двух-трех панелей и крепятся на раме или на несущем кузове с помощью кронштейнов. На внутренней панели крыла (ее иногда называют щитком двигателя) имеются щели для выхода воздуха из-под капота. В задней части крыла ставится отражатель для грязи и камней, отбрасываемых колесом. Иногда у автомобилей, не имеющих подножки, к отражателю подвешивается резиновый фартук. Край бокового выреза крыла отбортован внутрь в виде желобка для стока воды. В ранних конструкциях автомобилей в желобок закладывали проволоку, чтобы усилить крыло. Заднее крыло (а на некоторых автомобилях и переднее) выполняется из одной панели и крепится к кузову винтами или болтами, В первом случае в крыле предусматриваются овальные отверстия, а с внутренней стороны кожуха колеса привертываются коробочки с плавающими гайками. На передней части крыла снаружи ставится резиновая накладка, так как пассажиры при посадке часто задевают крыло и при отсутствии накладки повреждают окраску крыла.

Рис. 7. Облицовка радиатора ( НАМИ 3,5-тонный):

1 — средняя стойка; 2 — верхний щиток; 3 и 4 — боковой щиток; 5 — отбортовка для опоры капота; 6 — отверстия для крепления канта; 7— отверстия для крепления накладок; 8 — ребро; 9 — отверстие для крепления буксирного крюка; 10 — нижний щиток.

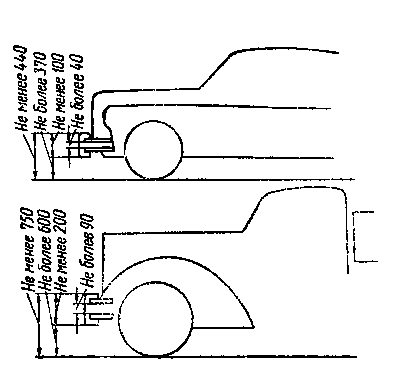

Рис. 8. Схема расположения буфера на легковом (вверху) и грузовом (внизу) автомобилях.

Подножка грузового автомобиля сделана из стального рифленного листа или из досок и закреплена болтами на кронштейнах рамы.

Передний и задний буферы изготовляются из стали толщиной 2—4 мм и устанавливаются на раме или на основании несущего кузова на кронштейнах из полосовой рессорной стали. Буферы грузовых автомобилей чаще всего являются передней поперечиной рамы и связаны с рамой жестко (болтами). Промежуток между буферами и поверхностью кузова закрывается брызговиком, который устраняет загрязнение кузова и улучшает обтекаемость автомобиля.

Согласно стандарту к установке буферов предъявляются следующие требования.

Буферы должны быть расположены на такой высоте, чтобы при любой допустимой нагрузке данного автомобиля было обеспечено соприкосновение его буфера с буферами других автомобилей. Нижняя горизонтальная кромка участков соприкосновения для легковых автомобилей должна быть расположена не выше 370 мм от земли, для грузовых автомобилей — не выше 600 мм от земли, а верхняя кромка соответственно не ниже 440—750 мм от земли. Ширина буфера для легкового автомобиля должна быть не менее 100 мм, для грузового — не менее 200 мм.

Если такая ширина неприемлема по конструктивным или эстетическим соображениям, буфер может быть выполнен менее широким, но тогда на нем должны быть установлены клыки, отвечающие вышеизложенным требованиям. Если буфер выполняется из двух или нескольких планок, расстояние между планками для легковых автомобилей не должно превышать 40 мм, для грузовых — 90 мм.

Длина буфера должна быть такой, чтобы концы буфера закрывали углы передних и задних крыльев автомобиля. Клыки и концы планок буфера должны иметь скругленную форму.

В некоторых современных моделях автомобилей в целях улучшения их обтекаемости установлены съемные днище и боковые щитки задних крыльев (чехословацкий автомобиль «Татра»). Днище крепится к основанию кузова винтами.

Типы, конструктивные элементы автомобильного кузова и названия деталей

Любой легковой автомобиль построен на базе кузова, и это самая большая деталь автомобиля, которая выполняет много функций. Особая конструкция кузова позволяет автомобилю выдерживать нагрузки при движении и поглощать энергию удара в случае аварии. Также эта часть машины служит основанием, на котором крепятся все функциональные детали и узлы. Производители легковых машин выпускают самые различные варианты кузовов, что делает каждую модель уникальной по внешним признакам. Однако те же производители придерживаются основных параметров при изготовлении, которые характеризуют тип кузова и вариант его исполнения.

Основные типы

Прежде чем разобрать, из чего состоит кузов легкового автомобиля, нужно выделить основные типы его исполнения. Легковые машины серийного производства выпускаются в таких основных типах:

Есть и другие типы, но эти три являются основными и наиболее распространенными.

Кузов типа седан являются самыми популярным. Серийный седан имеет четыре двери для пассажиров, моторный отсек и багажный. Такой тип кузова является наиболее оптимальным для перевозки пассажиров и небольшого багажа.

Хетчбэк представляет собой машину с двумя дверями для пассажиров, моторный отсек и багажное отделение, не разделенное с салоном. Такой тип имеет ограничения по перевозимому грузу, а также не очень удобен для перевозки пассажиров. Однако такое исполнение имеет свои преимущества. Автомобили в таком типе кузова имеют более низкий вес и размеры, что положительно сказывается на его экономичности относительно расхода топлива.

Легковые машины в кузове универсал рассчитаны на усиленные нагрузки. Багажное отделение таких машин отличается увеличенным объемом, что не мешает оставаться салону в полноценном размере. Устройство универсала дает возможность еще больше расширить багажное отделение за счет складывания задних пассажирских сидений.

Материал и технология изготовления

Кузов современного легкового автомобиля изготавливается из высокопрочной стали, которая проходит несколько этапов обработки. Небольшая толщина используемого металла позволяет намного уменьшить общий вес машины, что положительно сказывается на его динамике и экономичности. Несмотря на маленькую толщину стали, конструкция кузова рассчитана таким образом, что он является одновременно и легким, и прочным.

На большинстве современных авто кузовные детали скрепляются между собой точечной сваркой. Это позволяет обеспечить надежность соединения элементов и уменьшить количество кромок и острых углов, которые наиболее уязвимы по отношению к коррозии. В перспективе автомобильная промышленность будет применять лазерное сваривание деталей. Такой подход сводит к минимуму наличие выпуклостей и впадин на швах, а конструкция кузова станет более простой и надежной.

Общее устройство кузова

Чтобы разобраться, из чего состоит кузов легкового автомобиля, следует рассмотреть основные детали, которые входят в его устройство. Для более простого понимания, устройство кузова автомобиля можно условно разделить на три отсека. Из чего же состоит кузов? Общая схема расположения частей следующая:

Рассмотрим, из чего состоит каждый из этих элементов более подробно.

Моторная часть состоит из следующих основных деталей:

Схема моторного отсека устроена таким образом, что при столкновениях энергию удара принимают на себя лонжероны и передняя балка. Деформируясь, они уменьшают нагрузку на пассажирский отсек. Такая конструкция повышает шансы водителя и пассажиров уберечься от травм в ДТП.

Схема расположения деталей пассажирского отсека легкового авто следующая:

В других источниках названия деталей кузова могут незначительно отличаться, однако сути дела это не меняет. Приведенная схема позволяет в общих чертах разобраться, из чего состоит кузов и каково его устройство.

Все части пассажирского отсека легкового авто имеют необходимую жесткость, которая обеспечивает надежное крепление облицовочных и функциональных деталей. Помимо этого устройство пассажирской части делается таким образом, чтобы обеспечить максимальную пассивную защиту в случае боковых столкновений.

Багажный отсек легкового авто состоит из задней панели и крыльев. Схема этого отделения разработана таким образом, что его устройство позволяет выдерживать нагрузки от полезного багажа, а также обеспечить пассивную безопасность в случае ударов в заднюю часть автомобиля.

Устройство кузова легковых машин зависит от модели, производителя и других деталей. Однако в большинстве серийно выпускаемых машин схема расположения кузовных деталей примерно одинакова. Резкое отличие имеют только спортивные автомобили и прототипы концептуально новых моделей, произведенных в количестве нескольких единиц. Кузов таких машин может иметь иную конструкцию.

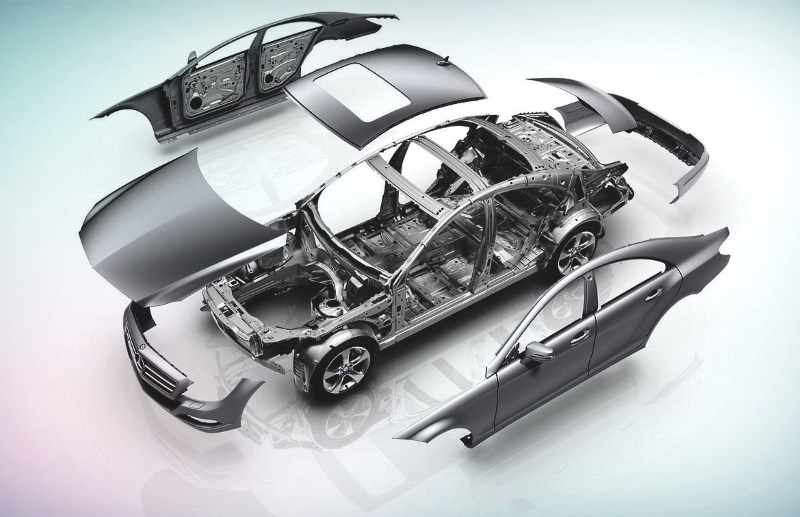

Конструкция несущего кузова автомобиля

Приветствую Вас на блоге Kuzov.info!

В этой статье поговорим о несущем кузове автомобиля, о истории появления, его характеристиках и устройстве.

Несущий кузов пришёл на смену рамной конструкции автомобиля. Грубо говоря, он объединяет раму и кузов в одно целое и имеет дополнительные усиления в необходимых местах. Раму замещают продольные (лонжероны) и поперечные силовые элементы.

Некоторые автомобили, такие как грузовики и некоторые внедорожники, по-прежнему имеют рамную конструкцию.

Несущий кузов имеет похожий принцип и дизайн, который годами использовался в авиастроении ещё до появления его в автомобилях.

История появления несущей конструкции кузова

Первая попытка создания несущего кузова была предпринята в 1922 году. Был создан автомобиль Lancia Lambda. Он был без крыши и по конструкции больше напоминал раму с встроенными боковыми элементами. Ключевую роль в развитии несущего кузова съиграла американская компания Budd Company, которая снабдила оборудованием для прессовки листовой стали автопроизводителей Dodge, Ford, Buick и Citroën. В 1930-ом году инженер из Австрии Joseph Ledwinka совместно с компанией Budd создал прототип несущего кузова, который сразу запатентовал.

Компания Citroen выпустила первый автомобиль с несущим кузовом Citroen Traction Avant. Этот автомобиль имел полноценный несущий кузов со всеми силовыми элементами, которые применяются на современных автомобилях. Как и при изготовлении современных несущих кузовов, для соединения элементов кузова была применена контактная сварка. Массовая продукция его была начата в 1934 году. В дальнейшем, такая конструкция кузова постепенно стала замещать традиционную рамную конструкцию.

Характеристики несущего кузова

Конструкция кузова сделана из комбинации прессованных листовых панелей разных форм, соединённых в единую конструкцию при помощи точечной контактной сварки. Кузов получается относительно лёгким и очень прочным.

Такой тип конструкции часто сравнивают со скорлупой яйца. Если пытаться раздавить яйцо, прилагая усилие продольно, с противоположных концов, то это будет сделать не просто. Так получается из-за того, что вся сила не концентрируется в одном месте, а рассеивается по всей скорлупе. Подобным образом функционирует несущий кузов. В рамных автомобилях, которые были до появления несущих кузовов, рама принимала на себя все нагрузки, а кузов обеспечивал только функциональные нужды. В несущем же кузове силовые элементы являются частью кузова, который, в свою очередь, состоит из множества панелей, приваренных друг к другу и образующих единую конструкцию. Даже вклеенные стёкла автомобиля (лобовое и заднее) влияют на общую жёсткость. Таким образом, нагрузка распределяется по всему кузову.

Благодаря отсутствию рамы, автопроизводители получили возможность делать автомобили более компактным и лёгкими, а также появилась большая свобода в дизайне.

Недостатками несущего кузова можно считать шум и вибрацию, которая больше передаётся на кузов, чем на рамном автомобиле. В современных автомобилях эта проблема решается благодаря применению шумо-вибро изолирующих материалов.

В несущих кузовах используется достаточно тонкий листовой металл, прочность которого увеличена благодаря штампованию. Силовые элементы сделаны из высокопрочной стали. В таких типах кузовов ржавчина может влиять на структурную жёсткость кузова и на безопасность. Поэтому антикоррозионная защита, в особенности структурных элементов, очень важна.

Несущий кузов даёт преимущество более низкого центра тяжести автомобиля, увеличивается экономия и рейтинг безопасности. Благодаря более низкому центру тяжести улучшается устойчивость и управляемость и уменьшается вероятность переворота автомобиля.

Неоднократно проводились краш-тесты с автомобилями, имеющими рамную конструкцию и автомобилями с несущим кузовом. Автомобили с несущим кузовом показывают лучшую безопасность при фронтальном столкновении и при перевороте, но немного худшую безопасность при боковых столкновениях.

Рассмотрим конструкцию несущего кузова, разделив её на три части: переднюю, центральную и заднюю.

Конструкция передней части кузова

Центральная часть несущего кузова

Задняя часть кузова

Зоны запланированного сжатия (смятия)

Это зоны кузова, прочность которых специально ослаблена при изготовлении автомобиля. Это сделано, чтобы, сжимаясь в этих местах, элементы кузова гасили энергию удара. Зоны запланированного смятия обеспечивают определённый контроль второстепенных повреждений и увеличивают безопасность водителя и пассажиров. Элементы кузова с такими ослабленными зонами сминаются более предсказуемо, чем без них. Передние и задние лонжероны имеют зоны запланированного сжатия, в которых они сгинаются при аварии, гася энергию удара. Капот, также, имеет такие зоны.

Несущий кузов так спроектирован, что передняя и задняя часть сминается относительно легко, в то время как средняя часть, где находится водитель с пассажирами, остаётся целым.

Типы стали в конструкции несущего кузова

Сталь по-прежнему самый часто используемый материал при изготовлении различных видов транспорта. При изготовлении силовых элементов несущего кузова применяется высокопрочная сталь, высокопрочная низколегированная сталь и сверхпрочная сталь. Предел прочности такой стали в 2–4 раза больше обычной, низкоуглеродистой стали. Штампование ещё больше усиливает прочность панелей. Применение высокопрочной стали, позволило автопроизводителям уменьшить толщину листового металла при изготовлении структурных элементов без ухудшения прочности кузова.

На некоторых современных автомобилях структурные элементы кузова могут быть сделаны, из комбинации разных типов стали. Лазером сваривается сталь разной толщины и прочности. Получается одна цельная панель.

Пенный наполнитель внутри закрытых конструкций несущего кузова

Расположение пенного наполнителя внутри закрытых конструкций кузова может варьироваться у разных автомобилей. Пена может располагаться в порогах, стойках кузова, лонжеронах. Пенный наполнитель используется для уменьшения шума, вибрации и увеличения прочности кузова.

Нежелательно сваривать панели рядом с местом, где расположен пенный наполнитель. Если есть такая необходимость, то наполнитель нужно сначала удалить, а потом восстановить по завершению ремонта.

Пенный наполнитель не плавится и не горит, если резать «болгаркой» часть кузова рядом с ним.

Для замены специального пенного наполнителя не рекомендуется использовать строительную пену.

Ремонт несущего кузова

Автомобиль с несущим кузовом, в отличие от рамной конструкции, требует другой подход к ремонту.

Так как кузов представляет собой взаимосвязанную конструкцию, то, часто, дополнительно к основному, он получает второстепенные повреждения. Это нужно всегда учитывать при осмотре перед ремонтом.

Что такое и из чего состоит кузов легкового автомобиля

Автомобиль состоит из множества элементов, которые слаженно работают вместе. Основными из них принято считать двигатель, ходовую часть и трансмиссию. Однако, все они закреплены на несущей системе, которая и обеспечивает их взаимодействие. Несущая система может быть представлена разными вариантами, но наиболее популярным является кузов автомобиля. Это важный конструктивный элемент, который обеспечивает крепление составных частей транспортного средства, размещение пассажиров и грузов в салоне, а также воспринимает все нагрузки во время движения.

Назначение и требования

Если двигатель называют сердцем автомобиля, то кузов – это его оболочка или тело. Как бы то ни было, именно кузов является самым дорогим элементом машины. Основное его назначение – это защита пассажиров и внутренних компонентов от воздействия окружающей среды, размещение посадочных мест и прочих элементов.

Как к важному конструктивному элементу к кузову предъявляются определенные требования, среди которых:

Компоновка кузовов

Несущая часть автомобиля может состоять из рамы и кузова, только кузова или быть комбинированной. Кузов, который выполняет функции несущей части, так и называется несущим. Именно такой тип наиболее распространен на современных автомобилях.

Также кузов может быть выполнен в трех объемах:

Однообъемный выполняется как цельный корпус, который объединяет отделение для двигателя, пассажирский салон и багажный отсек. Такая компоновка соответствует пассажирским (автобусы, микроавтобусы) и грузопассажирским автомобилям.

Двухобъемный имеет две зоны пространства. Пассажирский салон, объединенный с багажником, и моторный отсек. К такой компоновке относятся хэтчбек, универсал и кроссовер.

Трехобъемный состоит из трех отсеков: пассажирского, отсека для двигателя и багажного отделения. Это классическая компоновка, которой соответствуют седаны.

Разные компоновки можно рассмотреть на рисунке ниже, а более подробно почитать в нашей статье о типах кузовов.

Устройство

Несмотря на разнообразие компоновок, кузов легкового автомобиля имеет общие элементы. Они показаны на рисунке ниже и включают в себя:

Конструкция может быть иной в зависимости от типа кузова (седан, универсал, микроавтобус и т.д.). Особое внимание в конструкции уделяется несущим элементам, таким как лонжероны и стойки.

Жесткость

Жесткость – это свойство кузова автомобиля сопротивляться динамическим и статистическим нагрузкам в процессе эксплуатации. Она напрямую влияет на управляемость.

Чем выше жесткость, тем лучше управляемость автомобиля.

Жесткость зависит от типа кузова, общей геометрии, количества дверей, размера машины и окон. Большую роль также играет крепление и положение лобового и заднего стекол. Они могут увеличить жесткость на 20-40%. Для большего увеличения жесткости устанавливаются различные распорки-усилители.

Наиболее устойчивыми считаются хэтчбеки, купе и седаны. Как правило, это трехобъемная компоновка, которая имеет дополнительные перегородки между багажным отделением и двигателем. Недостаточную жесткость показывают кузова типа универсал, пассажирский, микроавтобус.

Есть два параметра жесткости – на изгиб и на кручение. На кручение проверяют сопротивление при давлении в противоположных точках относительно его продольной оси, например, при диагональном вывешивании. Как уже было сказано, современные автомобили имеют цельный несущий кузов. В таких конструкциях жесткость обеспечивается главным образом за счет лонжеронов, поперечных и продольных балок.

Материалы для изготовления и их толщина

Прочность и жесткость конструкции можно увеличить за счет толщины стали, но это скажется на массе. Кузов должен быть легким и одновременно прочным. Это обеспечивается за счет применения низкоуглеродистой листовой стали. Отдельные детали изготавливаются путем штамповки. Затем части прочно соединяются друг с другом точечной сваркой.

Основная толщина стали составляет 0,8-2 мм. Для рамы применяется сталь толщиной 2-4 мм. Наиболее важные детали, такие как лонжероны и стойки, изготавливаются из стали, чаще всего легированной, толщиной 4-8 мм, большегрузные автомобили – 5-12 мм.

Плюс низкоуглеродистой стали в том, что она хорошо подвергается формовке. Можно сделать деталь любой формы и геометрии. Минус в низкой устойчивости к коррозии. Для повышения стойкости к коррозии листы стали подвергаются оцинковке или добавляется медь. Лакокрасочное покрытие также защищает от коррозии.

Наименее важные детали, которые не несут основной нагрузки, изготавливаются из пластмасс или сплавов алюминия. Это снижает вес и стоимость конструкции. На рисунке показаны материалы и их прочность в зависимости от назначения.

Алюминиевый кузов

Современные конструкторы постоянно ищут способы снижения массы без потери жесткости и прочности. Одним из перспективных материалов является алюминий. Масса алюминиевых деталей в 2005 году в европейских автомобилях составила 130 кг.

Кроме алюминия рассматриваются пластиковые материалы. Например, инновационный сплав «Fibropur», который по жесткости практически не уступает стальным листам.

Кузов является одним из важнейших конструктивных компонентов любого автомобиля. От него во многом зависит масса, управляемость и безопасность транспортного средства. Качество и толщина материалов сказывается на долговечности и устойчивости к коррозии. Современные автопроизводители все чаще применяют углепластик или алюминий, чтобы снизить массу конструкции. Главное, чтобы кузов смог обеспечить максимально возможную безопасность для пассажиров и водителя в случае столкновения.