Что относится к металлошихте

НОВЫЕ ВИДЫ МЕТАЛЛОШИХТЫ

Во многих странах ведутся работы, связанные с получением новых видов металлошихты. В России разработан и успешно опробован в производстве новый вид металлошихты, названный суперком (от слов: суперкомпозит и оксид металла) или синтиком (от слова синтетика). Новый шихтовой материал получают следующим образом: железорудные концентраты, окатыши и подобные им материалы заливают расплавленным чугуном (используя для этой цели, например, переоборудованные разливочные машины). Соотношение масс чугун: железорудный материал колеблется в пределах от 9 : 1 до 7:3. При соотношении масс чугун : окатыши 8 : 2 состав материала был следующим, %: Fеобп, 87,56; Fe2O3 16,63; С 3,61 и менее; Си 0,05; Рb 0,04; Bi 0,003; As 0,01; Sn 0,003; Sb 0,003, т. е. минимальное содержание цветных металлов и высокое содержание железа. Наличие в материале и оксида железа, и углерода обеспечивает хорошее перемешивание при введении такого материала в сталеплавильную ванну. При использовании синтикома в электросталеплавильных печах быстро формируется пенистый шлак, который закрывает дуги. Имеются и другие достоинства этого материала. Материал такого типа успешно используется на череповецком комбинате «Северсталь» (заводское название — «метал-лошихта») и на некоторых других заводах России и за рубежом.

Синтиком в простейшем случае представляет собой чушку чугуна, содержащую оксиды железа как источник «законсервированного» кислорода. В синтикоме могут также содержаться дополнительные реагенты, как то: углеродсодержащий материал, шлакообразующие оксиды, оксиды марганца, хрома, ванадия и других элементов, а также повышенное количество кремния, марганца и т. д. Этот синтетический материал допускает широкое варьирование состава и свойств, превосходя в этом отношении известные виды металлошихты.

Что же происходит с чушкой синтикома во время ее расплавления в сталеплавильном агрегате? Компоненты чугуна — С, Si, Mn и др. — окисляются кислородом твердого окислителя (оксидов железа), превращая тем самым основу синтикома — чугун в сталь с заранее заданным остаточным содержанием углерода. Оксиды железа синтикома при этом превращаются в чистое железо за счет восстановления их элементами чугуна. Скорость окисления в данном процессе равна скорости восстановления, причем обе эти скорости достигают высоких значений.

Из 1 т чугуна можно получить до 1,4т синтикома. За счет разницы до 0,4т (это масса твердого окислителя) дополнительно образуется кислорода 82—90 кг/т синтикома, расходуемого на окисление примесей чугуна, а также обеспечивается дополнительный выход железа. В зависимости от содержания железа в твердом окислителе и концентрации элементов-восстановителей в чугуне можно получить до 200—210кг Fe/т чугуна. Таким образом, при плавлении синтикома в сталеплавильном агрегате идет процесс восстановления оксидов железа, обеспечивающий получение дополнительного (значительного) количества чистого железа.

Экономическая эффективность синтикома заключается в получении дополнительного количества железа за счет использования восстановительного потенциала примесей чугуна, т. е. удаление примесей из чугуна при плавлении синтикома совмещается с одновременным использованием этих элементов для совершения полезной работы — восстановления оксидов железа, а также со снижением энергоемкости. При этом получают значительное количество дополнительного железа — до 200 кг и более — по цене твердого окислителя, поскольку элементы-восстановители не влияют на себестоимость этого процесса. В то же время с синтико-мом дополнительно вносится кислород в количестве до 82—90 кг (или 58—70 м 3 ) на 1 т синтикома. Такого количества достаточно для окисления примесей чугуна и большей части углерода. Это дает также существенную экономию средств, так как 1 м 3 газообразного кислорода может стоить от 4 до 10 центов. И наконец, перевод чугуна в заменитель тяжеловесного лома и металлизованного сырья автоматически обеспечивает повышение его потребительских свойств, а следовательно, и цены до уровня не ниже цены металлизованных окатышей, тем самым синтиком приобретает как

шихтовый материал дополнительные преимущества по рентабельности и конкурентоспособности.

Статьи

Основным сырьем для выплавки стали в электродуговых печах, в отличие от конвертеров, является твердая металлошихта, состоящая преимущественно из металлоотходов собственных металлургических производств и поступающего со стороны товарного лома. К регламентируемым показателям качества металлошихты относят, прежде всего, такие факторы, как определенность химического состава, насыпная плотность и габаритные размеры отдельных составляющих шихты.

Требования к химическому составу металлошихты при производстве высококачественных марок стали

Требования к химическому составу металлической части шихты предъявляют, исходя из заданного содержания в готовом металле неудаляемых в ходе металлургического передела элементов. Так, если низкое содержание серы и фосфора, а также газов может быть достигнуто за счет оптимизации режима выплавки и рафинирования в открытых плавильных агрегатах технологии внепечной обработки в ковше, то удаление мышьяка и примесей цветных металлов при выплавке стали в открытых агрегатах практически невозможно, а её рафинирование в процессе вакуумной плавки не позволяет получить качественную сталь в достаточном количестве и значительно увеличивает стоимость готовых изделий. Проблема рафинирования стали от примесей цветных металлов усугубляется тем, что в стальном ломе в процессе его оборота эти примеси постоянно накапливаются. Межу тем примеси цветных металлов образуют в процессе кристаллизации легкоплавкие эвтектики по границам дендритов, что ослабляет междендритные границы, как первичные структуры первичного металла, это, в конечном счёте, влияет на поверхностные дефекты. Кроме того, примеси цветных металлов ухудшают обрабатываемость стали давлением в горячем состоянии, ухудшают свариваемость и т.д. По этим причинам к материалам для ответственных изделий предъявляют жесткие требования по содержанию таких примесей. Подробнее о влиянии цветных примесей на свойства стали Вы можете прочесть здесь.

Наиболее экономически и технически целесообразным решением проблемы стабильного получения стали высокой степени чистоты является использование в качестве железосодержащей составляющей шихты металлизованных материалов: губчатого железа, металлизованных окатышей или брикетов из них, в которых содержание примесей цветных металлов на один-два порядка ниже, чем в стальном ломе. Низкое содержание вредных примесей в стали обеспечивает их относительно равномерное распределение в металле, повышенную технологическую и эксплуатационную пластичность, трещиноустойчивость, свариваемость, ударную вязкость (особенно при пониженных температурах), радиационную стойкость, длительную прочность и другие характеристики металла. В таблице 1 приведены данные по содержанию вредных примесей в готовом металле при различных вариантах исходной шихты.

Таблица 1. Содержание вредных примесей в стали, выплавленной на различных шихтовых материалах

| Примеси | Массовая доля элемента, % | |

| Выплавка на стальном ломе, не менее | Выплавка на первородных материалах | |

| Фосфор | 0,012 | 0,003 |

| Сера | 0,010 | 0,005 |

| Медь | 0,15 | 0,010 |

| Азот | 0,01 | 0,003 |

| Свинец | 0,0005 | 0,0001 |

| Мышьяк | 0,006 | 0,0008 |

| Олово | 0,001 | 0,0001 |

| Сурьма | 0,003 | 0,0002 |

При расчете шихты и легирующих добавок для обеспечения необходимого количества жидкого металла и заданного химического состава необходимо учитывать следующие факторы:

Кроме того, подборку металлошихты следует проводить таким образом, чтобы содержание неудаляемых в процессе выплавки легирующих элементов, таких как никель, медь и молибден в конечном металле не превышало верхних пределов заданного химического состава.

Основными источниками цветных примесей являются составляющие металлошихты: чугун, лом, ферросплавы, продукты прямого восстановления, окалина и т.д. Однако приоритетным «поставщиком» цветных металлов, попадающих в сталь, является металлолом (что содержание цветных примесей, например, в передельных чугунах крайне мало: Sn 0,0005-0,0020%; As 0,0003-0,0010%; Zn 0,0020-0,0070%; Cu 0,0060-0,0220%.). Поэтому при выплавке ответственных марок стали (роторные, стали для атомного машиностроения и др.), количество лома в металлошихте ограничивают, заменяя его на чистые компоненты шихты (чистым компонентом шихты называют продукты прямого восстановления, суммарное содержание примесей цветных металлов в которых суммарное содержание Pb, Sn, As, Sb и Cu не превышает 0,010 %), такие как:

Доля чистых шихтовых материалов должна составлять не менее 80% от веса завалки.

Ферросплавы не вносят значимых количеств примесей цветных металлов из-за малой доли массы ферросплавов в общей массе металлошихты.

Таблица 2. Химический состав шихтовой углеродистой заготовки с низким содержанием примесей для выплавки стали

| Марка заготовки | Массовая доля элементов, % | ||||||||||

| С | Mn | Si | S | P | Cr | Ni | Cu | As | Sn | Sb | |

| не менее | не более | ||||||||||

| 5 ОК А | 0,50 | 0,40 | 0,25 | 0,012 | 0,015 | 0,10 | 0,10 | 0,10 | 0,010 | 0,010 | 0,010 |

| 5 ОК АА | 0,50 | 0,40 | 0,25 | 0,005 | 0,005 | 0,05 | 0,05 | 0,03 | 0,005 | 0,003 | 0,003 |

| 7 ОК А | 0,70 | 0,40 | 0,25 | 0,012 | 0,015 | 0,10 | 0,10 | 0,10 | 0,010 | 0,010 | 0,010 |

| 7 ОК АА | 0,70 | 0,40 | 0,25 | 0,005 | 0,005 | 0,05 | 0,05 | 0,03 | 0,005 | 0,003 | 0,003 |

| 9 ОК А | 0,90 | 0,40 | 0,25 | 0,012 | 0,015 | 0,10 | 0,10 | 0,10 | 0,010 | 0,010 | 0,010 |

| 9 ОК АА | 0,90 | 0,40 | 0,25 | 0,005 | 0,005 | 0,05 | 0,05 | 0,03 | 0,005 | 0,003 | 0,003 |

| Массовая доля элементов, % | |||||||||||||

| С | Si | Mn | S | P | Ni | Cu | Sn | Sb | As | Co | Bi | Zn | Pb |

| 0,90- 1,80 | 0,20- 0,50 | 0,20- 0,50 | не более | ||||||||||

| 0,010 | 0,010 | 0,030 | 0,014 | 0,002 | 0,002 | 0,001 | 0,002 | 0,002 | 0,002 | 0,005 | |||

Таблица 4. Средний химический состав горячебрикетированного железа

| Составная часть горячебрикетированного железа | Элемент | Массовая доля элемента, % | Суммарное содержание, % |

| Металлическая часть | Fe | 84,89 | 86,0443 |

| C | 1,13 | ||

| S | 0,011 | ||

| P | 0,013 | ||

| Оксиды железа | FeO | 5,9066 | 6,5628 |

| Fe 2 O 3 | 0,6562 | ||

| Прочие оксиды | SiO 2 | 4,33 | 7,3929 |

| Al 2 O 3 | 0,971 | ||

| CaO | 1,060 | ||

| MgO | 0,270 | ||

| K 2 O+Na 2 O | 0,112 | ||

| TiO 2 | 0,650 |

Требования к фракционному составу металлошихты

Определенные требования предъявляют и к фракционному составу металлошихты. Наличие такого рода требований обусловлено тем, что шихта высокой насыпной плотности, имеющая стабильный оптимальный размер кусков, позволяет ограничиться лишь одной подвалкой, исключив тем самым необходимость второй подвалки с соответствующим отключением печи, отводом свода с электродами и т.д. Это, в свою очередь, позволяет существенно форсировать плавку в электропечи.

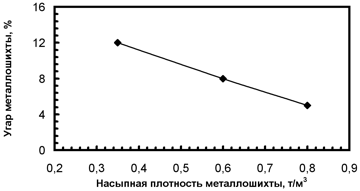

Кроме того, от фракционного состава используемой металлошихты зависят технико-экономические показатели работы плавильного агрегата, в том числе угар металла, определяющий выход жидкого (годного) металла.

Важным фактором, влияющим на угар металлошихты в сталеплавильном процессе, является величина ее активной поверхности, которая определяет степень взаимодействия шихты с кислородом. Активная поверхность зависит в основном от ее толщины (диаметра), которая может быть оценена насыпной массой. В технико-экономических показателях сталеплавильных процессов величина угара лома является одной из наиболее важных статей, определяющих производительность агрегата и себестоимость стали. При использовании на плавку различных видов шихты (прежде всего различных видов лома) угар металла значительно изменяется.

Мировой опыт работы современных ДСП показывает, что выход жидкого металла составляет 91. 92 % от общей массы металлозавалки. При этом угар составляет 4. 6 %, в том числе в пыль отходящих газов уходит 1,5. 3,0% и в виде оксидов со шлаком 2,5. 3,0 %. Со скрапом в шлаковые отвалы уходит до 2. 3 %.

Обобщенные данные по угару металла в ЭДП в зависимости от средней насыпной плотности металлошихты приведены на рисунке ниже.

Рисунок 1. Зависимость угара от насыпной плотности металлошихты

В таблице 5 показаны достигаемые технологические преимущества за счет оптимизации насыпной плотности и фракционного состава металлошихты.

Таблица 5. Преимущества использования оптимальной металлошихты

| Показатель | Предположительная оценка изменений в процессе выплавки |

| Подвалка | сокращена до 1 |

| Время плавки | сокращено на 5-15 мин на каждую дополнительно загружавшуюся ранее бадью металлошихты |

| Удельный расход электроэнергии, кВт/ч | сокращено на 8-18 кВт-ч/т на каждую дополнительно загружавшуюся ранее бадью металлошихты |

| Выход годного металла | увеличен до 95 % |

| Механические повреждения подины печей падающими кусками лома. | Сокращены до минимального |

На величину угара металлошихты значительное влияние оказывает засоренность металлолома, наличие различных покрытий и ржавчины на поверхности. В настоящее время учитывают и ограничивают степень засоренности лома, которая может достигать 2 % от общей массы. Недостаточно уделяется внимания толщине различных покрытий и ржавчине на поверхности металла. Влияние их особенно возрастает при использовании лома, имеющего большую активную поверхность, т. е. лома толщиной меньше 10 мм (лист, полоса, кровля и т.д.). Величина окисленности товарного кускового лома может достигать 6 %, а легковесного до 27 %, что указывает на необходимость учета степени влияния заржавленности металлолома на общую величину угара.

Анализ показал, что при производстве стали для изготовления корпусов атомных реакторов марки 15Х2НМФА выход жидкого металла составляет 90,5%. При этом угар составляет 8,6 % и со скрапом в шлаковые отвалы уходит 0,9%.

Таким образом, за счет оптимизации параметров металлозавалки обеспечиваемой посредством селективного отбора куском металлошихты и оптимизации комплектации завалочных корзин под конкретную плавку может быть достигнуто повышение технико-экономических показателей выплавки стали, уменьшения угара и, соответственно, повышения выхода жидкого металла.

Следует отметить, что увеличение насыпной плотности выше оптимальной за счет увеличения доли крупногабаритного лома приводит к увеличению продолжительности плавки и удельного расхода электроэнергии, поэтому, доля тяжеловесного кускового лома с размерами сечения 250×250 мм не должна превышать 20%.

Таким образом, грамотный подбор химического и фракционного состава металлошихты необходим для повышения качества производимого металла и снижения энергоемкости сталеплавильного производства, что особенно актуально в свете последних призывов нашего президента, Д.А. Медведева, о необходимости увеличения энергоэффективности отечественной промышленности ( «С проблемой энергоэффективности у нас в стране пока очень плохо: одна болтовня идёт на эту тему, и ничего не происходит. Причём даже кризис, на который все уповали, пока абсолютно не помог: никто энергоэффективностью не занимается»).

ШИХТОВЫЕ МАТЕРИАЛЫ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА

Материалы, используемые для выплавки стали, принято делить на металлосодержащие (металлошихта, металлодобавки), добавочные (флюсы) и окислители. В качестве металлошихты используют: а) чугун (жидкий или твердый); б) стальной (а в некоторых случаях и чугунный) лом; в) продукты прямого восстановления железа из железной руды; г) ферросплавы.

Основную часть металлошихты составляют чугун и стальной лом. В ряде стран в качестве металлошихты используется также продукт прямого восстановления железной руды — металлизованные окатыши (93—98% Fe). Самая дешевая часть металлошихты — стальной лом.

Обычно в мартеновском процессе в шихте содержится примерно 50—60 % чугуна (остальное лом), в конвертерном процессе 70—90 % шихты — жидкий чугун, остальное — лом, в электросталеплавильном доля чугуна в шихте редко превышает 5-25%.

В тех случаях, когда в состав завода входят сталеплавильные цехи и доменный цех, чугун в сталеплавильный цех поступает в жидком виде. Использование в качестве шихты жидкого чугуна позволяет получать заметную экономию в расходе топлива и сокращает продолжительность плавки. Способы доставки жидкого чугуна из доменного цеха в сталеплавильные описаны в § 3 гл. 2.

Используемые в сталеплавильном производстве чугуны в зависимости от условий выплавки и химического состава делят на ряд марок (см. часть I).

В зависимости от технологических или экономических требований сталеплавильщики используют чугун той или иной марки. В отдельных случаях для улучшения состава чугуна применяют методы внедоменной его обработки (для удаления излишних серы, кремния, фосфора).

Если в составе завода нет доменного цеха, то в качестве шихты в сталеплавильных агрегатах используют твердый чугун, который поступает на завод в чушках. В отдельных случаях для ускорения плавки и повышения производительности сталеплавильных агрегатов чушковый чугун предварительно расплавляют в «металлургических» вагранках или других плавильных агрегатах. 250

Второй главной составной частью металлошихты является лом. В любой промышленной стране ежегодно образуется значительное количество железосодержащего лома. Сбор этого лома и его обработка с целью рационального использования представляют важную народнохозяйственную задачу. Для ее решения существует специальная отрасль — ломоперерабаты-вающая промышленность, оснащенная сложным оборудованием. Из общего количества образующегося лома около 35 % образуется непосредственно на металлургических заводах (об-резь металла при прокатке, бракованные слитки, скрап и т.д.). Обычно это тяжеловесный лом, химический состав которого известен. Этот лом в основной своей массе используют в качестве металлошихты на тех же заводах, где он: образуется.

Около 20 % общего количества лома образуется при металлообработке на машиностроительных и им подобных заводах (стружка, отходы при штамповке и т.п.); 45-50% от общего количества лома составляет амортизационный лом (отслужившие свой срок машины, рельсы и т.п.), а также металл, извлекаемый при разработке шлаковых отвалов.

В связи с многообразием источников образования этого лома состав его далеко не всегда бывает известен. Иногда этот лом загрязнен содержащими серу смазочными маслами (стружка), цветными металлами (свинцом, алюминием, оловом, медью и др.), содержащимися в различных деталях сдаваемых в лом машин.

Некоторые из этих примесей (свинец, цинк, олово) вредны и для обслуживающего персонала, и для агрегатов, и для качества стали. Цинк, например, при нагревании улетучивается, а затем в виде оксида оседает на футеровке, на элементах котлов-утилизаторов и других агрегатов, выводя их из строя. Свинец проникает в мельчайшие поры кладки печи. Олово резко снижает прочность стали при повышенных температурах.

Приходится учитывать также, что в ряде случаев загружаемый в сталеплавильные агрегаты лом покрыт значительным слоем ржавчины, что влияет как на величину угара металла при плавке, так и на технологию плавки.

Значительная часть лома, особенно образующегося при обработке металла резанием, а также бытового лома очень неудобна для загрузки в сталеплавильные агрегаты из-за

малой плотности, больших габаритов и загрязненности (землей, ржавчиной, маслом, деревом, пластмассами).

Для приведения лома в состояние, удобное для использования в сталеплавлении, применяют специальное оборудование: прессы, дробилки, печи для обжига (с целью удаления кусков дерева, пластмасс, масел и других загрязнений); существуют даже целые заводы для переработки вышедших из строя автомобилей, бывших в употреблении консервных банок и лома других видов на удобный для переплавки лом.

Несмотря на то, что для приведения лома в состояние, удобное для переплава в сталь, требуются значительные затраты, все же эти затраты (на 1 т железа) ниже затрат на добычу и обогащение железной руды и получение из нее чугуна. Поэтому лом, даже после переработки, стоит дешевле чугуна.

Особенную ценность представляют лом. и отходы стали легированных марок. Такие примеси, как никель, молибден, кобальт, медь, в процессе плавки не окисляются. Поэтому их количество, попадающее с ломом в агрегат, остается в готовой стали. Поскольку стоимость всех этих примесей очень высока, использование легированного лома для выплавки легированных марок стали экономически очень эффективно. Поэтому все отходы стали легированных марок хранят отдельно и за их использованием на заводах установлен строгий контроль.

В качестве добавочных материалов (флюсов) в сталеплавильном производстве обычно используют: а) известняк; б) известь (хорошая свежеобожженная известь должна содержать 85—90 % СаО; при хранении известь начинает реагировать с влагой воздуха по реакции СаО + Н20 = Са(ОН)2, в результате чего уже через несколько часов хранения содержание водорода в извести начинает заметно расти; поэтому известь используют немедленно после ее получения из известняка); в) боксит (в зависимости от месторождения бокситы содержат 20-60% А12Оэ; 3-20% Si02; 15-45% Fe203) и др.

В качестве окислителей применяют кислород, сжатый воздух, железную руду, окалину, агломерат, железорудные брикеты.

Гл а в а2. КОНВЕРТЕРНОЕ ПРОИЗВОДСТВОСТАЛИ

Варианты технологии электроплавки стали

Объемно-планировочные решения ЭСПЦ в первую очередь определяются заданным сортаментом сталей и выбранной технологией их производства. Из всего многообразия технологических процессов получения электростали можно выделить следующие:

Первые три технологических варианта довольно подробно изложены в учебной и технической литературе по электроплавке стали. Поэтому мы не будем останавливаться на физико-химических особенностях каждого процесса или его отдельных периодах, а охарактеризуем лишь вкратце технологический регламент, присущий этим трем технологиям.

В общем технология выплавки стали в дуговых электропечах независимо от вида применяемой футеровки, источника питания постоянного или переменного типа, а также марки стали включает периоды плавки, характеризуемые работой печи под током и бестоковой задолженности печи. Если ранее мы оперировали понятием «длительность плавки», то в последнее время возник термин «длительность цикла плавки». Первый термин относится к работе ДСП с полным выпуском всех продуктов после каждой плавки и длительность плавки (Тпл) определяется как сумма длительности всех периодов плавки плюс межплавочные простои.

Заправка печи

После выпуска из печи металла и шлака печь очищают от остатков металла и шлака и производят заправку откосов печи сыпучими материалами в смеси со связкой, в качестве которой чаще всего применяют жидкое стекло. При нарушении футеровки подины производят ее наварку, путем подачи на поврежденные места заправочных огнеупорных материалов. На малых печах заправка ведется вручную, на больших печах, вместимостью 50 т и более, заправку ведут с помощью заправочных машин. В печах с эркерным выпуском стали после каждой плавки ведут заправку верхней части откосов, а после каждого цикла (15-20 плавок) печь опорожняют, подину очищают от остатков металла и шлака и проводят заправку подины обычным способом. Такой режим работы печи позволяет значительно сократить среднее время заправки печи.

Завалка шихты

При использовании металлоотходов собственного производства с насыпной массой 1,4-1,8 т/м 3 завалку печи ведут в один прием. Однако, при применении амортизационного лома с насыпной массой 0,8-1,2 т/м 3 завалку ведут в два-три приема с подвалками после частичного проплавления первой корзины. В этом случае дают 70-75% кускового лома, до 10% чугуна, до 15-20% стружки дробленной и пакетированного легковесного лома. В последнее время на многих заводах применяют вместо части металлолома до 50-80 % металлизованных окатышей, которые загружают в печь на металлолом или в расплав через свод непрерывно или периодически. На заводах с полным циклом в последнее время в качестве металлической составляющей шихты применяют жидкий чугун. Вопросы выплавки стали с использованием жидкого чугуна будут рассмотрены далее.

Период расплавления шихты

После завалки основной металлошихты печь укрывают сводом, опускают электроды и приступают к расплавлению металлолома При этот электроды опускаются вниз, прорезая колодцы в шихте и металл стекает на подину. При достижении электродами расплава горение дуг стабилизируется. Для интенсификации плавления в печь подают кислород для подрезки лома и дополнительного нагрева расплава. В последнее время для выравнивания фронта плавления и повышения скорости плавления в холодных зонах печи устанавливают топливнокислородные горелки. С целью использования максимальной мощности трансформатора при проплавлении основной части металлошихты, когда дуги оголяются и не экранируются, наводят вспененный шлак за счет вдувания в шлак порошкообразных углеродистых материалов. Эти технологические приемы свойственны для технологии высшего уровня и будут рассмотрены более подробно далее. В классической технологии одновременно с металлошихтой в печь дают шлакообразующие, что благоприятствует протеканию процесса дефосфорации еще до окончания полного расплавления шихты, когда температура расплава невысокая. По окончанию периода плавления берут пробу металла и приступают к окислительному периоду.

Окислительный период плавки

В этот период проводят дефосфорацию металла, удаляют газы и неметаллические включения, осуществляют подогрев металла и выравнивают его температуру. Для реализации этих технологических операций наводят окислительный высокоосновной шлак, ведут продувку ванны кислородом с целью окисления углерода с образованием пузырьков моноокиси углерода, что способствует кипению ванны, ускоряя тем самым дефосфорацию и дегазацию металла от водорода и азота, которые удаляются вместе с пузырьками моноокиси углерода. Процесс кипения совмещают с постоянным обновлением шлака за счет присадки шлакообразующих и самопроизвольного схода шлака через порог рабочего окна. Кратность шлака окислительного периода равна 0,02-0,04. Для обеспечения условий дефосфорации и дегазации металла достаточно окислить 0,3-0,5 % С. Для сокращения периода процесс дефосфорации совмещают с концом периода плавления. По окончании окислительного периода берут пробу металла и скачивают практически полностью окислительный шлак.

Восстановительный период плавки

Восстановительный период плавки в основной ДСП начинается с наведения высокоосновного безжелезистого шлака за счет присадки извести, плавикового шпата и боя шамотного кирпича. Для обеспечения необходимых условий десульфурации проводят одновременное удаление кислорода за счет диффузионного, глубинною или комбинированного раскисления металла путем присадки раскислителей-порошков кокса или ферросилиция на шлак и ферромарганца и ферросилиция в кусках в глубину металла. Окончательное раскисление проводят высокоактивными элементами – алюминием, кальцием в чистом виде или в виде сплавов путем ввода кусковых материалов или порошковой проволоки в печь или в ковш на выпуске стали. Доводка до заданного химического состава осуществляется добавкой ферросплавов в печь или в ковш. Продолжительность восстановительного периода определяется маркой выплавляемой стали. Кратность шлака восстановительного периода составляет 0,03-0,06.

При использовании модификаций классической технологии плавки, применяемых в старых цехах с дуговыми печами небольшой вместимости (до 15…30 т) для выплавки легированных и сложнолегированных сталей, плавка ведется двухшлаковым процессом. После окислительного периода проводится восстановительный период, к настоящему времени достаточно интенсифицированный. Перед началом восстановительного периода обязательно и возможно более полно удаляется (скачивается) из печи окислительный шлак, чтобы избежать рефосфорации металла и облегчить получение хорошо раскисленного печного шлака, пригодного для диффузионного (экстракционного) раскисления и десульфурации металла в печи и во время выпуска плавки. Задачами восстановительного периода являются: раскисление, десульфурация и легирование металла; получение шлака с высокой рафинирующей способностью для обработки металла во время выпуска.

Выпуск стали

Способ выпуска стали в ковш определяется, прежде всего, конструкцией ДСП, а также наличием шумозащитного кожуха. При использовании ДСП обычной конструкции выпуск стали через обычный желоб проводится в ковш, подвешенный на крюке крана с дальнейшей внепечной обработкой стали, предусмотренной технологическим регламентом. Выбор способа внепечной обработки определяется маркой стали и технологией ее производства и более детально будет рассмотрен в отдельной главе.

Согласно нормам технологического проектирования основные показатели разрабатываются для двух групп печей: 1 – для печей вместимостью 6-25 т; 2 – для печей вместимостью 50-150 т. Для печей первой группы разрабатывается классический процесс в ДСП с кирпичной футеровкой, работающих только с использованием тепла дуг с применением кислорода для подрезки металлолома и продувки ванны кислородом, с реализацией в ДСП всех необходимых технологических операций двухшлаковым процессом, включающим окислительный и восстановительный периоды и частичной внепечной обработкой.

В табл 11.2 и 11.3 приведена продолжительность классического процесса электроплавки стали и удельный расход материалов и энергии по нормам технологического проектирования для печей первой группы.

Футерованная часть свода печи выполняется из муллитокорундового, термоантрацитового или периклазохромитового кирпича, стены – из периклазоуглеродистого или периклазохромитового кирпича.

Применяются сталеразливочные ковши вместимостью 70, 130 и 175 т с шиберными затворами, футерованные муллитокорундовым (рабочий слой) и периклазографитовым (шлаковый пояс) кирпичом.